Eisen

Eisen ist ein chemisches Element mit dem Symbol Fe (lateinisch ferrum ‚Eisen‘) und der Ordnungszahl 26. Es gehört zu den Übergangsmetallen, die im Periodensystem die 8. Nebengruppe (Eisen-Platin-Gruppe), nach der neuen Zählung die Gruppe 8 (Eisengruppe) bilden. Eisen ist, auf den Massenanteil (ppmw) bezogen, nach Sauerstoff, Silicium und Aluminium das vierthäufigste Element in der Erdkruste und nach Aluminium das häufigste Metall.

| Eigenschaften | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Allgemein | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Name, Symbol, Ordnungszahl | Eisen, Fe, 26 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Elementkategorie | Übergangsmetalle | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Gruppe, Periode, Block | 8, 4, d | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aussehen | metallisch glänzend mit einem gräulichen Farbton | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CAS-Nummer | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| EG-Nummer | 231-096-4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ECHA-InfoCard | 100.028.270 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Massenanteil an der Erdhülle | 4,7 %[1] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Atomar [2] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Atommasse | 55,845(2)[3] u | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Atomradius (berechnet) | 140 (156) pm | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Kovalenter Radius | low-spin: 123 pm, high-spin: 152 pm | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Elektronenkonfiguration | [Ar] 3d6 4s2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. Ionisierungsenergie | 7.9024681(12) eV[4] ≈ 762.47 kJ/mol[5] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2. Ionisierungsenergie | 16.19920(5) eV[4] ≈ 1562.98 kJ/mol[5] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Ionisierungsenergie | 30.651(12) eV[4] ≈ 2957.4 kJ/mol[5] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4. Ionisierungsenergie | 54.91(4) eV[4] ≈ 5298 kJ/mol[5] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5. Ionisierungsenergie | 75.00(15) eV[4] ≈ 7236 kJ/mol[5] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Physikalisch [6] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Aggregatzustand | fest | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Modifikationen | vier[7] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

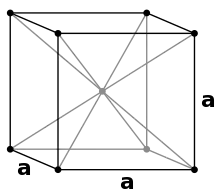

| Kristallstruktur | α-Eisen: kubisch raumzentriert

γ-Eisen: kubisch flächenzentriert | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Dichte | 7,874 g/cm3 = 7874 kg/m³ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Mohshärte | 4,0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Magnetismus | ferromagnetisch | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Schmelzpunkt | 1808 K (1535 °C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Siedepunkt | 3273 K[8] (3000 °C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

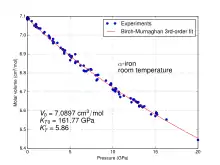

| Molares Volumen | 7,09 · 10−6 m3·mol−1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Verdampfungsenthalpie | 354 kJ/mol[8] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Schmelzenthalpie | 13,8 kJ·mol−1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Schallgeschwindigkeit | 4910 m·s−1 bei 293,15 K | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Spezifische Wärmekapazität | 449[1] J·kg−1·K−1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Austrittsarbeit | 4,5 eV[9] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Elektrische Leitfähigkeit | 11,7 · 106[10] A·V−1·m−1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Wärmeleitfähigkeit | 80 W·m−1·K−1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Mechanisch [11] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ausdehnungskoeffizient | 11,8 · 10−6 K−1[12] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Chemisch [13] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Oxidationszustände | 2, 3, 4, 5, 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Normalpotential | −0,44 V (Fe2+ + 2 e− → Fe) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Elektronegativität | 1,83 (Pauling-Skala) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Isotope | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Weitere Isotope siehe Liste der Isotope | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| NMR-Eigenschaften | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Sicherheitshinweise | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Moderne Eisenwerkstoffe mit einem Massenanteil des Kohlenstoffs von bis zu 2 % werden als Stahl bezeichnet, bei größerem Gehalt als Gusseisen. Die Unterscheidung beruht darauf, dass Gusseisen nicht plastisch verformbar, insbesondere nicht schmiedbar ist, während Stahl verformbar, also schmiedbar ist. Ältere Werkstoffe (vor etwa 1870) mit geringen Kohlenstoffgehalten werden als Schmiedeeisen bezeichnet und weisen größere Verunreinigungen auf, da sie anders hergestellt wurden als moderner Stahl.

Geschichte

Belege für die Nutzung von Eisen in den verschiedenen Kulturen durch archäologische Funde sind gegenüber den Funden von Bronze relativ selten. Einerseits wurde Eisen in den ältesten Perioden der Geschichte nur in geringem Umfang genutzt, andererseits neigt Eisen an feuchter Luft, im Wasser und in der nassen Erde zur Korrosion, wodurch viele Gegenstände nicht erhalten blieben. Nur besondere Umstände oder große Ausmaße des Gegenstandes verhinderten den Verlust solcher Stücke.[17]

Wortherkunft

In der Vergangenheit wurde angenommen, das keltische und germanische Wort für Eisen (keltisch *isarnon, germanisch *isarna) sei vom Illyrischen entlehnt worden. Auch wurde wegen des Gegensatzes zur weicheren Bronze eine Verwandtschaft von *isarnon zu lateinisch ira „Zorn, Heftigkeit“ vertreten.[18][19] Das neuhochdeutsche Wort Eisen (von mittelhochdeutsch īsen, und zu īsīn „eisern“) wird über althochdeutsch īsa(r)n, aus urgermanisch *īsarnan, und dieses aus gallisch *īsarnon hergeleitet; eine illyrische Herkunft gilt dagegen heute als unwahrscheinlich.[20] *isarnan und isarnon setzen sich außer im deutschen Eisen auch in den übrigen germanischen Sprachen (englisch iron, nordfriesisch joorn, westfriesisch izer, niederländisch IJzer) sowie in keltischen Sprachen fort (bretonisch houarn, kymr. haearn, irisches und schottisches Gälisch iarann, Manx yiarn).

Neben seiner herausragenden Bedeutung als Werkstoff wurde Eisen in der Alchemie verwendet, wo es mit dem Zeichen „♂“ für den Planeten Mars und für Männlichkeit assoziiert wurde.[21]

Früheste Nutzung von Meteoriteneisen

Bevor die Menschen in den verschiedenen Kulturkreisen lernten, Eisen aus Erz zu gewinnen, nutzten sie das bereits vor der eigentlichen „Eisenzeit“ bekannte und an seinem spezifischen Nickelgehalt von etwa 5 bis 18 % erkennbare Meteoreisen oder auch Meteoriteneisen. Aufgrund seiner Seltenheit war dieses „Himmelseisen“ (altägyptisch: bj-n-pt = „Eisen des Himmels“[22]) entsprechend wertvoll und wurde vorwiegend zu Kultgegenständen und Schmuck verarbeitet. So fand man im Alten Ägypten in zwei Gräbern aus vordynastischer Zeit Schmuckperlen aus Meteoreisen mit einem Nickelgehalt von ca. 7,5 %,[23] die auf etwa 3200 v. Chr. datiert sind.[24] Ebenso konnte die schon früh geäußerte Vermutung bestätigt werden, dass ein bei der Mumie des Pharao Tutanchamun gefundener Dolch aus Meteoreisen gefertigt worden war.[25] Die ältesten bekannten Funde aus Meteoreisen stammen allerdings aus Mesopotamien, das von den dort lebenden Sumerern als „urudu-an-bar“ (= Kupfer des Himmels) bezeichnet wurde. Unter anderem wurde in der Stadt Ur ein Dolch mit einer Klinge aus Meteoreisen (10,8 % Ni) und goldbelegtem Griff entdeckt, dessen Herstellung auf eine Zeit um 3100 v. Chr. datiert ist.[26]

Eisenerzeugung aus Erz

Zu den Anfängen der Eisenverhüttung siehe

Mittelmeerraum und Kleinasien

Die Nutzung von nickelfreiem, also terrestrischem Eisen muss in Mesopotamien ebenfalls schon früh erfolgt sein, belegt durch einen nickelfreien Eisendolch mit Bronzegriff aus der Zeit zwischen 3000 und 2700 v. Chr., der in den Ruinen von Ešnunna bei Tell Asmar im heutigen Irak gefunden wurde.[26] Aus den Aufzeichnungen der Hethiter im Archiv von Boğazkale (ehemals Boğazköy) in Zentralanatolien geht hervor, dass Eisen bereits zur Zeit von König Anitta (ca. 1800 v. Chr.) bekannt war und die Verhüttung von Eisen mindestens seit ca. 1300 v. Chr.[27] Zwischen 1600 und 1200 v. Chr. blieb die Eisenproduktion weitgehend ein Monopol des Hethitischen Reiches und war ein Faktor für dessen Aufstieg. Ab 1200 v. Chr. wurde in der Levante Stahl durch Erhöhung des Kohlenstoffanteils produziert.[28] Die Hethiter stellten aus dem Eisen, das anfänglich mit bis zum achtfachen Gewicht in Gold aufgewogen wurde,[28] vorwiegend Schmuck her.[29] In der späten Hethiterzeit gab es Eisen schon so häufig, dass es in Inventarlisten nicht mehr mit den Edelmetallen, sondern zusammen mit Kupfer geführt wurde. Von einem Monopol der Hethiter kann jedoch keine Rede sein: Einzelstücke aus terrestrischem Eisen aus der Mittleren und Späten Bronzezeit fanden sich auch in Griechenland und Zypern, in Jordanien, Libanon, Israel und Ägypten.[17]

Der Beginn der Eisenzeit wird für den Nahen Osten im Allgemeinen auf das Jahr 1200 v. Chr. festgesetzt – nicht weil Eisen ab diesem Zeitpunkt eine nennenswerte Rolle spielte, sondern weil innerhalb kürzester Zeit die Kulturen der Bronzezeit kollabierten. Die ersten Jahrhunderte der Eisenzeit sind in dieser Region ein „dunkles Zeitalter“, in dem viele Städte zerstört wurden, der Fernhandel zusammenbrach und die Metallproduktion nahezu einschlief. Erst ab etwa 700 v. Chr., als sich die Kulturen wieder vom Zusammenbruch erholten, wurde Eisen wieder häufiger. Seit 1200 v. Chr. ist in dieser Region auch nach der Stadt Damaskus genannte Damaszenerstahl oder Schmelzdamast bekannt, der einen sehr hohen Kohlenstoffgehalt von etwa 1,5 % und beim Polieren ein charakteristisches Muster aufweist. Dieser Werkstoff ist jedoch nicht nur im Nahen Osten, sondern bereits früher in anderen Regionen bekannt, so zum Beispiel in Südindien, wo er spätestens seit 300 v. Chr. hergestellt wird.[17]

Im alten Ägypten ist die Verhüttung von Eisen erst seit dem 6. Jahrhundert v. Chr. nachgewiesen. Bereits seit dem Alten Reich wurde aber auf Meteoriteneisen zurückgegriffen. Dieses wurde in späteren Texten als bj-n-pt („Eisen des Himmels“) bezeichnet und vor allem zur Herstellung von Amuletten und Modellwerkzeugen für das Mundöffnungsritual verwendet.[30] Ein bekannter Fund ist eine Dolchklinge als Grabbeigabe Tutanchamuns von ca. 1350 v. Chr., die nach neueren Untersuchungen sehr wahrscheinlich aus Meteoreisen besteht.[25] Ein weiterer Eisenfund in einem Grab bei Abydos aus der 6. Dynastie (2347–2216 v. Chr.) ließ sich zwar als nickelfrei und damit terrestrischen Ursprungs bestimmen, sein früherer Verwendungszweck konnte jedoch nicht ermittelt werden, da das Stück völlig verrostet war.[23] Ein 1837 in den Fugen der Cheopspyramide gefundenes Eisenmesser, das zunächst in die 4. Dynastie datiert wurde,[31] erwies sich hingegen als modernes Stück.[32]

Weiterhin gehörten auch die Chalyber zu den Völkern des Mittelmeerraums und Kleinasiens, die bereits gute Kenntnisse über die Nutzung des Eisens als Hüttenwerkstoff gewonnen hatten. Ihr Name lebte in dem griechischen Wort für Stahl (chalybs) weiter, im Gegensatz zum gewöhnlichen Eisen (sideros).[33] Früheste Spuren von Eisenverhüttung auf griechischem Gebiet fanden sich in Form von Eisenschlacke aus der Zeit um 2000 v. Chr. in Agia Triada auf Kreta.[34]

Im Alten Ägypten und in Gerar (Palästina) war die Eisenverhüttung etwa ab 1000 v. Chr. bekannt (für Gerar belegt durch Eisenschmelzöfen und örtlich hergestellte Ackerbaugeräte[33]) und in China mindestens seit der Han-Dynastie (206 v. Chr. bis 222 n. Chr.)[35].

Europa

Zu den ältesten europäischen Stücken gehören die eisernen Zelte und Speere, die Graf Gozzadini 1853 in etruskischen Gräbern bei Bologna entdeckt hat. Sie stammen aus dem 9. bis 10. Jahrhundert vor Christus.[36] In Mitteleuropa allgemein wird die vorrömische Eisenzeit üblicherweise in Hallstattzeit (800–450 v. Chr.) und Latènezeit (ab 450 v. Chr.) unterteilt, wobei erste Eisenobjekte bereits in der Späten Bronzezeit aufgetaucht waren.[17]

Einer der ältesten bekannten Eisenfunde in Deutschland ist ein eiserner Niet als Verbindung zwischen bronzener Lanzenspitze und hölzernem Schaft, der in Helle (Ostprignitz) gefunden wurde und etwa aus der Zeit um 800 v. Chr. stammt.[33] Im deutschsprachigen Raum markiert allerdings die erst etwa 300 Jahre später im gesamten keltischen Kulturkreis beginnende La-Tène-Zeit eine erste Hochkultur mit zahlreichen Eisenverhüttungsplätzen und Eisenfunden (z. B. im Siegerland und in Teltow).[17][37] In Norddeutschland blieben in der Hallstattzeit die bronzezeitlichen Kulturen bestehen. Südlich der Alpen gab es hingegen mit den Etruskern eine Hochkultur, die große Mengen an Bronze und Eisen herstellte und deren Produkte auch bis nach Mitteleuropa kamen. Sie bauten unter anderem einen Eisenskarn auf Elba ab.[17]

Bis ins 18. Jahrhundert waren Rennöfen bzw. Rennwerke mit angeschlossenen Schmieden in Europa weit verbreitet. Sie waren bis ins späte Mittelalter die einzige Methode, um schmiedbares Eisen herzustellen. Ab diesem Zeitpunkt erlaubte das „Frischen“ eine Verringerung des Kohlenstoffgehalts im Roh- bzw. Gusseisen.[17] Flüssiges Roheisen entstand mit diesem Verfahren allerdings nicht, da ein Rennofen nur Temperaturen zwischen 1000 und 1200 °C erreichen konnte, der Schmelzpunkt von reinem Eisen jedoch bei 1538 °C liegt (Schmelzpunkt von reinem Zementit, Fe3C: 1250 °C). Die Entwicklung von Hochöfen und damit Gusseisen fand in Europa erst später statt. Die frühesten Gusseisenstücke wurden in Schweden (Lapphyttan und Vinarhyttan) entdeckt und auf 1150 bis 1300 datiert.[38] Mit der gegossenen Kanonenkugel (ab 1400[39]) verbreitete sich die Gusseisenverarbeitung schnell wie die Feldzüge über ganz Europa.

Als die schwindenden Wälder in Europa den wachsenden Holzkohlebedarf zur Eisengewinnung nicht mehr decken konnten, suchte man nach Alternativen. Als erstem gelang 1709 Abraham Darby in Großbritannien der Einsatz von Kohle (genauer dem Kohleprodukt Koks) als Alternative. In Deutschland gelang es erst 1796 einen Hochofen mit Koks zu betreiben.[40] Diese Umstellung, zusammen mit der Erfindung der Dampfmaschine, gilt als Beginn der industriellen Revolution. Die Hüttenwerke produzierten Gusseisen und Schmiedeeisen. Mit der Einführung des Puddelverfahrens um 1784 konnte man die bisher übliche Holzkohle durch die günstigere Steinkohle ersetzen.[17]

Eisennutzung und Funde außerhalb Europas und Kleinasiens

Auch in Afrika gab es eine sehr alte Tradition der Eisenproduktion, die vor etwa 3000 Jahren begann. Die afrikanischen Metallurgen waren sehr experimentierfreudig und innovativ, die Konstruktionsweisen und Formen der Öfen weisen eine Vielfalt auf, die auf anderen Kontinenten nicht zu finden ist. Bis auf wenige Ausnahmen – nämlich Mauretanien und Niger – gab es an den meisten Fundorten südlich der Sahara keine Kupfer- oder Bronzezeit, die der Eisenverhüttung vorausging: Auf das Neolithikum folgte direkt die Eisenzeit. Den ältesten bekannten Schmelzofen in Afrika, der im Termit-Massiv im Niger entdeckt wurde, datierten Archäologen auf 800 v. Chr. Weitere Fundstätten für die Eisenverarbeitung wurden zum Beispiel in Walalde im Senegal, in der Zentralafrikanischen Republik, in Ruanda, in Taruga, der Region um Nsukka und am Nordrand des Mandaragebirges im Grenzgebiet zwischen Nigeria und Kamerun entdeckt.[17]

Ab dem 7. Jahrhundert v. Chr. war Eisen außer bei den Kulturen im Nahen Osten und Teilen Europas auch in vielen weiteren Regionen bekannt: so in Indien und Sri Lanka, in China, in Osteuropa bei den Skythen und auch südlich der Sahara in Afrika. In Kolchis, das heutige westliche Georgien, war im 7. Jahrhundert ein wichtiger Eisenproduzent. Man hat dort etwa 400 Öfen gefunden, in denen Hämatit und Magnetit verhüttet wurden.[17]

In China wurden die ersten Erfahrungen mit Eisen an Meteoriteneisen gewonnen. Erste archäologische Spuren von Schmiedeeisen finden sich im Nordwesten, nahe Xinjiang, aus dem 8. vorchristlichen Jahrhundert. Man vermutet, dass diese Produkte, die mit den Methoden des Nahen Ostens erstellt wurden, durch Handel nach China gelangt sind. Das änderte sich in der späten Zhou-Zeit im 5. Jahrhundert v. Chr. mit einer massenhaften Produktion von Gusseisen in Hochöfen. China entwickelte die Technologie kontinuierlich weiter und blieb ein sehr innovatives Zentrum der Metallurgie.[17]

In den Gräbern von Turan, einer Region, die sich über den Osten Irans, den Süden Afghanistans und den Südwesten Pakistans zog, fanden sich eiserne Gegenstände und größere Eisenlager in den Ruinen von Khorsabad. Entdeckt wurden von Victor Place Ringe und Kettenteile zusammen mit etwa 160.000 kg Eisenbarren.[41] Layard stieß bei seinen Ausgrabungen in Nimrud auf eiserne Waffen wie Helme, Speere und Dolche.[42] Berühmt ist die Eiserne Säule in Delhi, ein sieben Meter hoher schmiedeeiserner Pfeiler aus dem 4./5. Jahrhundert.[43]

In Australien und den umliegenden besiedelten Inseln Polynesiens war dagegen die Nutzung von Eisen bis zur Entdeckung durch europäische Forscher unbekannt. Auch in der ansonsten hochstehenden Kultur der Inkas und Azteken Mittel- und Südamerikas verarbeitete man zwar Gold, Silber, Kupfer und Bronze von guter Qualität und großer Kunstfertigkeit, Eisen jedoch nur in geringer Menge und nur Meteoreisen.[44]

Vorkommen

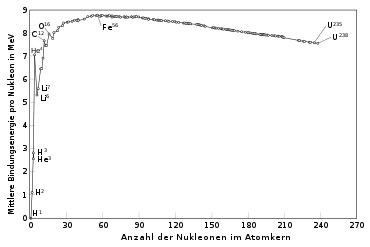

Eisen steht in der Reihe der relativen Elementhäufigkeit bezogen auf Silicium im Universum mit 8,7 · 105 Atomen je 1 · 106 Siliciumatomen an 9. Stelle.[45] Die Fusion von Elementen in Sternen endet beim Eisen, da bei der Fusion höherer Elemente keine Energie mehr frei wird, sondern aufgewendet werden muss (siehe Nukleosynthese). Schwerere Elemente entstehen endotherm bei Supernovaexplosionen, die auch für das Verstreuen der im Stern entstandenen Materie verantwortlich sind.[46]

Eisen steht in der Reihe der Elementhäufigkeit nach dem Massenanteil an 2. Stelle in der gesamten Erde (28,8 %[47]), an 4. Stelle in der Erdhülle (4,70 %[1]) und an 4. Stelle in der kontinentalen Erdkruste (5,63 %[48]); im Meerwasser ist es nur zu 0,002 mg/L[12] enthalten. Eisen ist zusammen mit Nickel wahrscheinlich der Hauptbestandteil des Erdkerns. Vermutlich angetrieben von thermischen Kräften erzeugen Konvektionsströmungen von flüssigem Eisen im äußeren Kern das Erdmagnetfeld.[49]

Das meiste Eisen in der Erdkruste ist mit verschiedenen anderen Elementen verbunden und bildet mehrere hundert verschiedene Eisenmineralien.[50] Eine wichtige und wirtschaftlich bedeutsame Klasse sind die Eisenoxidmineralien wie Hämatit (Fe2O3), Magnetit (Fe3O4) und Siderit (FeCO3), Limonit (Fe2O3·n H2O) und Goethit (FeO·OH), die die Haupterze des Eisens sind.[51] Viele magmatische Gesteine enthalten auch das Sulfidmineral Pyrrhotin und das mit ihm verwachsene Nickel-Eisen-Mineral Pentlandit.[52] Während der Verwitterung neigt Eisen dazu, aus Sulfidablagerungen als Sulfat und aus Silicatablagerungen als Hydrogencarbonat herauszulösen. Beide werden in wässriger Lösung oxidiert und fallen in Form von Eisen(III)-oxid bei leicht erhöhtem pH-Wert aus.[53]

Große Eisenvorkommen sind Bändererze, eine Art Gestein, das aus wiederholten dünnen Schichten von Eisenoxiden besteht, die sich mit Bändern aus eisenarmem Schiefer und Kieselgestein (Chert) abwechseln. Die Bändererze wurden hauptsächlich in der Zeit zwischen vor 3700 Millionen Jahren und vor 1800 Millionen Jahren abgelagert (die jüngsten entstanden vor 350 Millionen Jahren), durch Reaktion von Eisen mit dem durch cyanobakterielle Photosynthese entstehenden Sauerstoff.[54]

Materialien, die fein gemahlene Eisen(III)-oxide oder -oxidhydroxide wie Ocker enthalten, werden seit vorgeschichtlicher Zeit als gelbe (Ocker), rote (Hämatit), braune (Umbra) und schwarze (Magnetit) Pigmente verwendet.[55] Sie tragen auch zur Farbe verschiedener Gesteine und Tone bei, einschließlich ganzer geologischer Formationen wie der Painted Hills in Oregon[56] und des Buntsandsteins[57]. Durch Eisensandstein in Deutschland und Bath Stone in Großbritannien sind Eisenverbindungen für die gelbliche Farbe vieler historischer Gebäude und Skulpturen verantwortlich. Die sprichwörtliche rote Farbe der Marsoberfläche stammt von einem eisenoxidreichen Regolith.[58]

Im Eisensulfidmineral Pyrit (FeS2) sind erhebliche Eisenmengen enthalten. Es wird jedoch hauptsächlich zur Produktion von Schwefelsäure, wobei die bei der Produktion entstehenden Kiesabbrände einen hohen Eisengehalt besitzen.[59] Es ist jedoch nur mit modernen Verfahren möglich diese zur Eisengewinnung zu nutzen, da hierzu Reste des Schwefels entfernt werden müssen, die das Eisen brüchig werden lassen.[60] Tatsächlich ist Eisen so verbreitet, dass sich die Produktion im Allgemeinen nur auf Erze mit sehr hohem Eisengehalt konzentriert.[55]

Eisen in Erzen

Die ersten Vorkommen, die abgebaut wurden, waren Raseneisenstein und offenliegende Erze. Heute wird vor allem Magnetit (Fe3O4), Hämatit und Siderit abgebaut.[55] Die größten Eisenerzvorkommen finden sich in den sogenannten Banded Iron Formations (BIF, gebändertes Eisenerz oder Bändererz), die auch als Takonit oder Itabirit bezeichnet werden und Eisen hauptsächlich in den Mineralen Hämatit und Magnetit enthalten.[61]

Eisen als Mineral

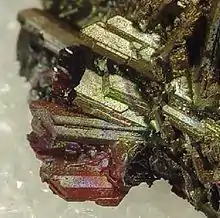

Selten kommt Eisen in der Natur auch gediegen vor, meist in Form kleiner Bläschen oder Verdickungen im umgebenden Gestein, aber auch als massige Mineral-Aggregate mit bis zu 25 t Gewicht,[62] und ist deshalb als Mineral anerkannt. Die International Mineralogical Association (IMA) führt es gemäß der Systematik der Minerale nach Strunz (9. Auflage) unter der System-Nr. „1.AE.05“ (Elemente – Metalle und intermetallische Verbindungen – Eisen-Chrom-Familie)[63] (8. Auflage: I/A.07-10). Die im englischsprachigen Raum ebenfalls geläufige Systematik der Minerale nach Dana führt das Element-Mineral unter der System-Nr. „1.1.11.0“.

Weltweit konnte gediegen Eisen bisher (Stand: 2010) an 120 Fundorten nachgewiesen werden, wobei die überwiegende Mehrheit allerdings aus meteoritischen Eisenfunden der Varietät Kamacit besteht.[64]

Eisen kristallisiert im kubischen Kristallsystem, hat je nach Bildungsbedingungen und Reinheitsgrad eine Mohshärte zwischen 4 und 5[65] und eine stahlgraue bis schwarze Farbe (Eisenschwarz[66]). Auch die Strichfarbe ist grau.

Wegen der Reaktion mit Wasser und Sauerstoff (Rosten) ist gediegen Eisen nicht stabil. Es tritt daher in Legierung mit Nickel entweder als Kamacit (4 bis 7,5 % Ni) oder Taenit (20 bis 50 % Ni) nur in Eisenmeteoriten auf sowie in Basalten, in denen es manchmal zu einer Reduktion von eisenhaltigen Mineralen kommt. Eisen mit geringeren Nickelanteilen gelten als Varietät desselben und sind unter der Bezeichnung Josephinit bekannt,[67] allerdings ist diese Bezeichnung auch ein Synonym des Minerals Awaruit (Ni3Fe)[68].

Eisenerze findet man dagegen vergleichsweise häufig; wichtige Beispiele sind die Minerale Magnetit (Magneteisenstein, Fe3O4), Hämatit (Roteisenstein, Fe2O3), Pyrrhotin (Magnetkies, FeS), Pyrit (Eisenkies, FeS2), Siderit (Eisenspat, FeCO3) und das als Gestein geltende Limonit (Brauneisenstein, Fe2O3·n H2O). Das Sedimentgestein Eisen-Oolith, manchmal als Eisenstein bezeichnet, besteht aus Eisenhydroxidmineralien, verkittet mit tonigen oder kalkigen Bindemitteln. Industriell weniger von Interesse, allerdings in der Natur ziemlich häufig antreffbar sind die Minerale Chlorit, Glaukonit und Pyrit. Insgesamt sind derzeit (Stand: 2010) 1424 Eisenminerale bekannt.[69]

Eisen in Lebensmitteln

Viele Lebensmittel enthalten Eisen in Spuren. So enthält Hafer (entspelzt) 58 mg/kg, Gerste (entspelzt) und Roggen 28 mg/kg, Weizen 33 mg/kg, Kakao (schwach entölt) 125 mg/kg, Spinat 3,8 mg/kg, Kartoffel 5 mg/kg, Petersilie 55 mg/kg, Apfel 2 bis 9 mg/kg, Rindfleisch 21 mg/kg, Rinderleber 70 mg/kg, Rinderniere 11 mg/kg, Schweineleber 154 mg/kg, Schweinefleisch 18 mg/kg, Schweinenieren 100 mg/kg, Schweineblut 550 mg/l, Rinderblut 500 mg/l, Kuhmilch 0,5 mg/l und Eigelb 60 bis 120 mg/l.[70]

Förderung

Die Volksrepublik China ist mit 711 Millionen Tonnen (60 Prozent) das im Jahr 2017 bei weitem bedeutendste Herstellerland für Roheisen, gefolgt von Japan 78 Millionen Tonnen (6,6 Prozent), Indien 66 Millionen Tonnen (5,6 Prozent) und Russland 52 Millionen Tonnen (4,4 Prozent). Die vier Staaten hatten zusammen einen Anteil von 77,5 Prozent an der Weltproduktion von 1170 Millionen Tonnen. In Europa waren weitere wichtige Produzenten die Ukraine, Deutschland und Frankreich.[71]

Weltweit wurden 2017 etwa 2,4 Milliarden Tonnen Eisenerz abgebaut. Die bedeutendsten Eisenerzlieferanten waren Australien, gefolgt von Brasilien, der Volksrepublik China, Indien und Russland. Zusammen hatten sie einen Anteil von 80,8 Prozent an der Weltförderung. Zusätzlich wird aus Schrott noch neues Eisen hergestellt.[72]

| Rang | Land | Produktion (in Mio. t) |

Rang | Land | Produktion (in Mio. t) | |

|---|---|---|---|---|---|---|

| 1 | Volksrepublik China | 700,7 | 11 | Taiwan | 14,9 | |

| 2 | Japan | 80,2 | 12 | Türkei | 12,5 | |

| 3 | Indien | 77,3 | 13 | Frankreich | 9,7 | |

| 4 | Russland | 51,9 | 14 | Kanada | 7,6 | |

| 5 | Südkorea | 46,3 | 15 | Vereinigtes Königreich | 6,1 | |

| 6 | Brasilien | 35,0 | 16 | Niederlande | 6,1 | |

| 7 | Deutschland | 27,3 | 17 | Italien | 6,0 | |

| 8 | Vereinigte Staaten | 22,3 | 18 | Österreich | 5,6 | |

| 9 | Ukraine | 21,9 | 19 | Mexiko | 5,2 | |

| 10 | Iran | 18,3 | 20 | Südafrika | 5,0 |

|

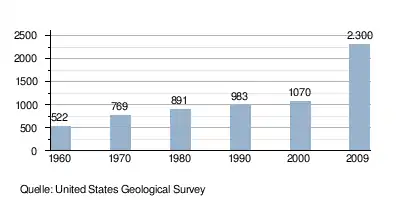

Entwicklung der weltweiten Eisenerzförderung (in Millionen Tonnen)[73]  |

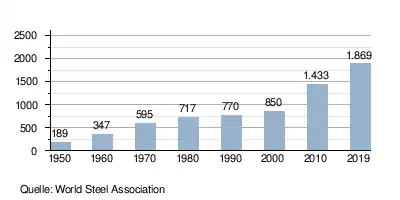

Entwicklung der weltweiten Roheisenerzeugung (in Millionen Tonnen)[74]  |

Gewinnung und Darstellung

Erzgewinnung und -verarbeitung

Eisenerz wird hauptsächlich im Tagebau und seltener im Tiefbau (Untertagebau, wie in der Eisenerzgrube Kiruna) gewonnen. Dort, wo die als abbauwürdig erkannten Eisenerzlagerstätten offen zutage treten, kann das Erz im weniger aufwändigen Tagebau gewonnen werden. Der Großteil des Eisenerzes wird in Brasilien, Australien, China, Indien, den USA und Russland abgebaut.[75][76]

Diese Länder verdrängten in den letzten Jahren die ursprünglich bedeutendsten Eisenerz-Förderländer wie Frankreich, Schweden und Deutschland, dessen letzte Eisenerzgrube in der Oberpfalz 1987 geschlossen wurde.[77][78]

Aus technologisch-wirtschaftlichen Gründen sollten die zur Verarbeitung in Hochöfen eingesetzten Erze, in chemischer und physikalischer Sicht gleichmäßige Eigenschaften besitzen. Demnach müssen die beim Abbau gewonnenen grobe Erze gebrochen, gemahlen und gesiebt und die zu feinen Erze stückig gemacht werden. Das bezeichnet man als Erzvorbereitung. Ungleichmäßigkeiten der Erze eines Abbauortes oder verschiedener Abbauorte werden durch Mischen der Erze auf sogenannten Mischbetten ausgeglichen. Nur ein kleiner Teil der Erze kann als Stückerz direkt im Hochofen eingesetzt werden.[79] Der Hauptanteil der Eisenerze liegt als Feinerz vor und muss für den Einsatz im Hochofen stückig gemacht werden, da das feine Erz die Luftzufuhr (Wind) im Hochofen sehr beeinträchtigen oder sogar verhindern würde.[80] Die wichtigsten Verfahren dafür sind Sinterung und Pelletierung. In Deutschland werden die Erze vorwiegend durch Sintern stückig gemacht. In anderen Ländern, beispielsweise in den USA, wird mehr pelletiert, wobei die bei der Aufbereitung anfallende Korngröße entscheidend für die Auswahl des Verfahrens ist. Das Sintern erfordert eine Korngröße von mehr als 2 mm, während noch feiner aufgemahlene Erze pelletiert werden.[79]

In den Sinteranlagen werden gröbere Erzkörner nach ihrer Größe sortiert und gesintert. Kleine Erzkörner müssen dazu gemeinsam mit Kalkzuschlagsstoffen auf mit Gas unterfeuerte, motorisch angetriebene Wanderroste (Rost-Förderbänder) aufgebracht und durch starke Erhitzung angeschmolzen und dadurch „zusammengebacken“ (gesintert) werden. Sehr feines Erz wird pulverfein aufgemahlen, was oft bereits zur Abtrennung von Gangart nötig ist. Dann wird es mit Kalkstein, feinkörnigem Koks (Koksgrus) und Wasser intensiv vermischt und auf einen motorisch angetriebenen Wanderrost aufgegeben. Durch den Wanderrost werden von unten Gase abgesaugt. Von oben wird angezündet und eine Brennfront wandert von oben nach unten durch die Mischung, die dabei kurz angeschmolzen (gesintert) wird. Beim Pelletieren wird mit Bindemitteln, Zuschlägen und Wasser eine Mischung erzeugt, die dann auf Pelletiertellern zu Kügelchen (Grünpellets) von 8 bis 18 mm Durchmesser[81] gerollt wird. Diese werden mit Gasbefeuerung bei 1000 °C auf einem Wanderrost, in Schachtöfen oder Drehrohröfen zu Pellets gebrannt. Sinter ist nicht gut transportierbar und wird deshalb im Hüttenwerk erzeugt, Pelletanlagen werden meist in der Nähe der Erzgruben betrieben.[80][79]

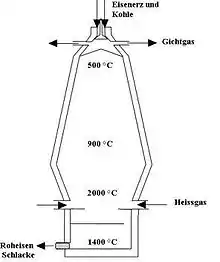

Eisenerzeugung im Hochofen

Das Eisen wird durch chemische Reduktion des Eisenoxids der oxidischen Eisenerze (bzw. sulfidischer Eisenerze nach ihrer Röstung mit Luftsauerstoff) und Kohlenstoff (Koks) gewonnen. Die Roheisenerzeugung erfolgt nahezu ausschließlich in hohen Gebläse-Schachtöfen (Hochöfen). Lediglich in Ländern mit billigen Wasserkraftwerken und teurer Kohle spielt die Erzeugung in elektrischen Öfen eine begrenzte Rolle. Koks und Erz werden im Hochofen abwechselnd in Lagen oben in den Ofen hineingeschüttet.[82] Dazu sind oberhalb des Ofengefäßes in der Regel zwei Bunker angeordnet, die als Gasschleusen zwischen dem Ofengefäß und der Umgebung dienen. Ganz oben befindet sich innerhalb des Ofengefäßes eine Drehschurre, mit der das Material spiralförmig flächig auf der Beschickungsoberfläche verteilt wird. Die Kokslagen halten im unteren Bereich des Ofens, wenn das Erz plastisch wird, die Durchströmbarkeit der Schüttung mit Prozessgas aufrecht (Koksfenster).[83]

Der Einsatz sinkt im Ofenschacht ab und wird dabei durch das etwa 1600 bis 2200 °C (an der Einblasstelle) heiße, aus Kohlenstoffmonoxid und Stickstoff bestehende aufsteigende Prozessgas getrocknet, aufgeheizt, die Eisenoxide reduziert und schließlich geschmolzen (Redoxreaktion). Das Prozessgas wird erzeugt, indem unten in den Ofen durch Blasformen (wassergekühlte Kupferdüsen[84]) auf etwa 900 bis 1300 °C vorgeheizte Luft eingeblasen wird. Der Sauerstoff der Luft verbrennt mit Koks zu Kohlenstoffmonoxid. Der gesamte Vorgang dauert etwa acht Stunden.[82]

In der Temperaturzone zwischen 500 und 900 °C findet die so genannte „Indirekte Reduktion“ statt. Über drei Stufen reagieren die verschiedenen Eisenoxide jeweils mit Kohlenstoffmonoxid bzw. Wasserstoff, bis schließlich metallisches Eisen vorliegt:[82]

bzw.

Aus Hämatit entsteht der stärker eisenhaltige Magnetit.

bzw.

Aus Magnetit entsteht Wüstit.

bzw.

Aus Wüstit entsteht metallisches Eisen, das sich unten im Hochofen ansammelt.

Im Temperaturbereich von 900 bis 1600 °C findet zusätzlich eine „direkte Reduktion“ mit Kohlenstoff statt:[82]

Das aus dem Hochofen kommende Gichtgas wird vom mitgeführten Staub befreit und dient zum Betrieb der für das Hochofenverfahren erforderlichen Winderhitzer, Gebläse, Pumpen, Beleuchtungs-, Gasreinigungs- und Transportvorrichtungen. Der Überschuss wird für den Stahlwerksbetrieb oder sonstige industrielle Zwecke verwendet.[82]

Der Ofen erzeugt neben dem flüssigen Eisen auch flüssige Schlacke. Da der Schmelzpunkt eines Gemisches von SiO2 und Al2O3 zu hoch ist, um eine bei 1450 °C flüssige Schlacke zu bilden, dienen Zuschläge der Erzeugung von leichter schmelzbaren Calcium-aluminium-silicate zur Schmelzpunktserniedrigung. Handelt es sich z. B. um Tonerde- und Kieselsäure-haltige Gangarten, was meist der Fall ist, so schlägt man dementsprechend kalkhaltige, d. h. basische Bestandteile (z. B. Kalkstein, Dolomit) zu. Im Falle kalkhaltiger Gangarten werden umgekehrt Tonerde- und Kieselsäure-haltige, d. h. saure Zuschläge (z. B. Feldspat, Tonschiefer) zugegeben. Das Eisen und die Schlacke ist im Hochofen miteinander vermischt, hat eine Temperatur von etwa 1450 °C und wird durch ein Stichloch abgezogen, das etwa alle zwei Stunden durch Anbohren geöffnet und jeweils nach etwa einer Stunde durch Verstopfen mit einer keramischen Masse verschlossen wird. Eisen und Schlacke werden außerhalb des Ofens getrennt. Das Eisen wird in Transportpfannen gefüllt und ins Stahlwerk gebracht.[82][85]

Das Eisen ist bei 1450 °C flüssig, da durch den im Eisen gelösten Kohlenstoff eine Schmelzpunktserniedrigung erfolgt. Die Schlacke wird mit Wasser verdüst. Dabei erstarrt sie durch das Abschrecken als feinkörniges Glas (Schlackensand). Dieser Schlackensand wird fein gemahlen und als Betonzusatzstoff (Füller) verwendet. Im gesamten Herstellungsprozess entsteht je nach Verfahren im Hochofen pro Tonne Eisen zwischen 200[86] und 1000 kg Schlacke[87].

Erz und Koks enthalten als Hauptverunreinigung Siliciumdioxid (Quarzsand, Silicate) SiO2 und Aluminiumoxid Al2O3. Ein kleiner Teil des Siliciumdioxids wird zu Silicium reduziert, das im Eisen gelöst wird. Der Rest bildet zusammen mit dem Aluminiumoxid die Schlacke (Calcium-Aluminiumsilikate[82]).

Das Eisen des Hochofens (Roheisen) hat nur einen Eisengehalt von etwa 95 %. Es enthält 0,5 bis 6 % Mangan, sowie für die meisten Anwendungen zu viel Kohlenstoff (2,5 bis 4 %), Schwefel (0,01 bis 0,05 %), Silicium (0,5 bis 3 %) und Phosphor (0 bis 2 %).[82] Üblicherweise wird daher im Stahlwerk zunächst durch Einblasen von Calciumcarbid, Magnesium oder Branntkalk reduzierend entschwefelt, wobei eine optimale Entschwefelung vor allem eine Voraussetzung für die Herstellung von Gusseisen mit Kugelgraphit ist.[88] Kühlt man Roheisens sehr langsam ab, z. B. in Sandformen („Masselbetten“) vor, so scheidet sich der gelöste Kohlenstoff als Graphit aus und man erhält „graues Roheisen“ (graue Bruchfläche, Schmelztemperatur etwa 1200 °C). Mitbedingung dafür ist auch ein Überwiegen des Siliciumgehalts gegenüber dem Mangangehalt (> 2 % Si; <0,2 % Mn). Bei rascherer Abkühlung, z. B. in Eisenschalen („Kokillen“), verbleibt der Kohlenstoff als Eisencarbid im Roheisen, so dass ein „weißes Roheisen“ (weißer Bruchfläche, Schmelztemperatur etwa 1100 °C, dient überwiegend zur Herstellung von Stahl) entsteht. Hier ist ein Überwiegen des Mangangehalts (< 0,5 % Si; > 4 % Mn) mitbedingend, der der Graphitausscheidung entgegenwirkt.[82]

Eisenerzeugung ohne Hochofen

Hochöfen haben einen großen Material- und Energiebedarf, der bei ungünstigen Rohstoff- und Energiebedingungen nicht immer bereitgestellt werden kann. Aufgrund dessen und wegen Umweltbelangen wurden alternative Verfahren zur Verarbeitung von Eisen entwickelt. Bei diesen sollen die vorhandenen Eisenerze ohne oder nur mit geringem Einsatz von Koks bzw. alternativ mit Steinkohle, Braunkohle, Erdöl oder Erdgas reduziert werden. Bei der überwiegenden Anzahl der als „Direkte Eisenreduktion“ bezeichneten Verfahren fällt das erzeugte Roheisen in fester, poriger Form an, das als Eisenschwamm oder „direktes“ Eisen bezeichnet wird und für die Stahlherstellung geeignet ist.

Zwei Hauptreaktionen umfassen den direkten Reduktionsprozess: Bei der Verwendung von Methan (Erdgas) und Sauerstoff (alternativ Wasserdampf oder Kohlendioxid) wird dieses teilweise oxidiert (mit Wärme und einem Katalysator):[89]

Das Eisenerz wird dann in einem Ofen mit diesen Gasen behandelt, wobei fester Eisenschwamm entsteht:

Siliciumdioxid wird wie oben beschrieben durch Zugabe eines Kalksteinflussmittels entfernt.[90]

Bekannte Direktreduktionsverfahren sind, sortiert nach dem jeweiligen Reduktionsgefäß, unter anderem:[91]

- Eisenerzeugung im Schachtofen:

- Wiberg-Verfahren, entwickelt ca. 1918 in Schweden

- Purofer-Verfahren, entwickelt in Oberhausen

- Midland-Ross-Verfahren/Midrex-Verfahren, entwickelt von der Midland-Ross-Corporation in Cleveland, Ohio

- Alle drei Verfahren nutzen einen mehr oder weniger kurzen Schachtofen und als Einsatzstoffe eisenreiche Stückerze, Sinter oder Pellets, die vorgewärmt und am Ofenkopf eingebracht werden. Am Ofengrund wird ein 1000 °C heißes Reduktionsgasgemisch aus Kohlenmonoxid (CO), Wasserstoff (H2), Kohlendioxid (CO2), Wasser (H2O) und ggf. Methan (CH4) eingeblasen. Der erzeugte Eisenschwamm hat eine Reinheit von 85 bis 95 %.

- Corex-Verfahren

- Eisenerzeugung in der Retorte:

- Sehr reiche Eisenerzkonzentrate werden hier in keramische Retorten oder Muffeln eingebracht und entweder mit feinkörniger Kohle, Koksgrus und Kalkstein oder mit Erdgas reduziert. Der erzeugte Eisenschwamm hat eine Reinheit von 80 bis 95 % und wird entweder zur Herstellung von Sonderstählen oder als Eisenpulver für die Pulvermetallurgie genutzt.

- Eisenerzeugung im Drehgefäß:

- Krupp-Eisenschwammverfahren

- RN-Verfahren, entwickelt von der Republic Steel Corporation und der National Lead Corporation

- SL-Verfahren, entwickelt von der Steel Company of Canada und der Lurgi Gesellschaft für Chemie und Hüttenwesen

- Eingebracht werden hier Stückerz oder Pellets zusammen mit Kalkstein oder Dolomit in bis zu 110 m lange Drehrohröfen, die mit Braunkohle, Koksofengas oder Heizöl auf bis zu 1050 °C aufgeheizt werden. Erzeugt wird Eisenschwamm mit einer Reinheit von 85 bis über 90 %.

- Dored-Verfahren (Domnarf-Reduktions-Verfahren), entwickelt bei der Stora Kopparbergs bergslag in Schweden

- Vorgewärmtes Eisenerz wird mit Kohle oder Koks auf einem Roheisensumpf in einen Drehrohrofen eingebracht. Durch Einblasen von reinem Sauerstoff wird das im Reduktionsgas enthaltene Kohlenmonoxid zu Kohlendioxid verbrannt und der Drehrohrofen auf ca. 1300 bis 1350 °C aufgeheizt. Erzeugt wird flüssiges Roheisen.

- Eisenerzeugung im Wirbelschichtreaktor

- H-Iron-Verfahren, entwickelt von der Hydrocarbon Research Inc. (USA)

- FIOR-Verfahren (Fluid Iron Ore Reduction), entwickelt von der Standard Oil Company, New York

- Erzeugt wird Eisenschwamm aus feinkörnigen Eisenerzen, das entweder mit eingeblasenem Wasserstoff, Erdgas oder Raffinerierestgas aufgewirbelt und reduziert wird.

- Finex-Verfahren

- Eisenerzeugung im Elektroofen

- Ohne Vorwärmung und Vorreduktion der Einsatzstoffe kommen das Tysland-Hole-Verfahren und das Demag-Verfahren aus.

- Elektrokemisk-Verfahren und Strategic-Udy-Verfahren benötigen dagegen die Vorwärmung und Vorreduktion des Erzes durch Drehrohröfen.

- Die Eisenerzeugung in Elektroöfen lohnt allerdings nur, wenn Strom in ausreichender Menge und kostengünstig bereitgestellt werden kann. Je nach Güte von Eisenerz und Kohlenstoffträger liegt der Energieverbrauch zwischen 2000 und 2500 kWh pro Tonne Roheisen.

Thermitreaktion

Die Zündung eines Gemisches aus Aluminiumpulver und Eisen(III)-oxid liefert über die Thermitreaktion flüssiges metallisches Eisen:

Die Reaktion hat zur Eisengewinnung aus Erz keine Bedeutung, unter anderem, weil das erforderliche Aluminium eine erhebliche Menge an Elektroenergie für seine Herstellung benötigt. Das aluminothermische Schweißen nutzt die bei der Reduktion des Eisenoxids mittels Aluminium übrigbleibende Energie des flüssigen Eisens zum Schmelzschweißen u. a. von Eisenbahnschienen.

Stahlproduktion

Im γ-Eisen ist Kohlenstoff bis maximal 2,06 % löslich, Stahl enthält 0 bis 2 % Kohlenstoff, er ist schmied- und walzbar, jedoch erst ab 0,5 % Kohlenstoff ist er härtbar. Liegt der Wert darunter, handelt es sich um nicht härtbaren Stahl bzw. Schmiedeeisen.[92]

Zur Stahlerzeugung wurden verschiedene Verfahren entwickelt, darunter Pfützenöfen, Bessemer-Konverter, Öfen mit offener Feuerstelle, Sauerstoffbasisöfen und Lichtbogenöfen. In allen Fällen besteht das Ziel darin, einen Teil oder den gesamten Kohlenstoff zusammen mit anderen Verunreinigungen zu oxidieren. Andererseits können andere Metalle zugesetzt werden, um legierte Stähle herzustellen.[82]

Je nach Verfahren wird dabei die eventuell entstandene Entschwefelungsschlacke abgezogen oder abgestochen und das Roheisen dann zur Herstellung von Stahl in einem Konverter (Sauerstoffblasverfahren, Windfrischverfahren wie das Thomas-Verfahren, Herdfrischverfahren wie das Siemens-Martin-Verfahren) unter Zusatz von Branntkalk und einblasen von Luft oder Sauerstoff oxidierend verblasen. Dabei wird Silicium zu Siliciumdioxid und Kohlenstoff zu Kohlenstoffdioxid verbrannt. Der Phosphor wird als Calciumphosphat gebunden. Das flüssige Eisen hat danach eine Temperatur von etwa 1600 °C. Es enthält soviel Sauerstoff, dass beim Erstarren aus verbliebenem Kohlenstoff Kohlenmonoxidblasen entstehen. Beim heute meist verwendeten Strangguss ist dies unerwünscht. Beim Abstechen des Stahls aus dem Konverter in die Gießpfanne wird daher Aluminium zugegeben, um den Sauerstoff als Aluminiumoxid zu binden. Bei hohen Anforderungen an die Qualität des Stahls folgen auf den Konverterprozess noch weitere Verfahrensschritte, wie z. B. eine Vakuumbehandlung (Sekundärmetallurgie).[82]

Alternativ kann Roheisen auch mit anderen Verfahren wie dem Puddelprozess oder Tempern sowie Schmiedeeisen (handelsübliches reines Eisen) durch Zementation zu Stahl (mit bis zu 2 % Kohlenstoff) verarbeitet werden.[82]

Eigenschaften

Physikalische Eigenschaften

.svg.png.webp)

Chemisch reines Eisen ist ein silberweißes, verhältnismäßig weiches, dehnbares, recht reaktionsfreudiges Metall der Dichte 7,873 g/cm³, welches bei 1535 °C schmilzt und bei 3070 °C siedet.[82]

Das durchschnittliche Eisenatom hat etwa die 56-fache Masse eines Wasserstoffatoms. Der Atomkern des Eisenisotops 56Fe weist einen der größten Massendefekte und damit eine der höchsten Bindungsenergien pro Nukleon aller Atomkerne auf. Deshalb wird es als Endstufe bei der Energieerzeugung durch Kernfusion in den Sternen betrachtet. Den absolut höchsten Massendefekt hat jedoch 62Ni, gefolgt von 58Fe, und erst auf dem dritten Platz folgt 56Fe.[93][94]

Bei Raumtemperatur ist die allotrope Modifikation des reinen Eisens das Ferrit oder α-Eisen. Diese Modifikation kristallisiert in einer kubisch-raumzentrierten Kristallstruktur (Wolfram-Typ) in der Raumgruppe Im3m (Raumgruppen-Nr. 229) mit dem Gitterparameter a = 286,6 pm sowie zwei Formeleinheiten pro Elementarzelle. Diese Modifikation ist unterhalb von 910 °C stabil. Oberhalb dieser Temperatur wandelt es sich in die γ-Modifikation oder Austenit um. Diese besitzt eine kubisch-flächenzentrierte Struktur (Kupfer-Typ) mit der Raumgruppe Fm3m (Nr. 225) und dem Gitterparameter a = 364,7 pm. Eine dritte Strukturänderung erfolgt bei 1390 °C, oberhalb dieser Temperatur bis zum Schmelzpunkt bei 1535 °C ist wieder das kubisch-raumzentrierte δ-Ferrit stabil.[95] Bei hohem Druck finden ebenfalls Phasenübergänge statt: bei Drücken von mehr als etwa 10 bis 15 GPa und Temperaturen von höchstens einigen hundert Grad Celsius wandelt sich α-Eisen in ε-Eisen, dessen Kristallgitter eine hexagonal dichteste Kugelpackung (hcp) ist, um; bei höheren Temperaturen bis hin zum Schmelzpunkt findet eine entsprechende Umwandlung von γ-Eisen zu ε-Eisen statt, wobei der Druck des Phasenübergangs mit der Temperatur steigt. Darüber hinaus gibt es möglicherweise einen weiteren Phasenübergang von ε-Eisen nach β-Eisen, der bei etwa 50 GPa und mehr als 1500 K liegt; allerdings ist die Existenz dieser β-Phase umstritten, und auch zu ihrer Kristallstruktur gibt es verschiedene Befunde, u. a. eine orthorhombische oder eine doppelte hcp-Struktur.[96] Diese Umwandlungen nennt man auch die „Polymorphie des Eisens“.[7]

Das Fehlen einer β-Phase in der Standard-Nomenklatur der Eisenallotrope rührt daher, dass früher angenommen wurde, dass die Änderung des Magnetismus am Curiepunkt bei 766 °C von Ferro- auf Paramagnetismus mit einer Strukturänderung einhergeht und somit eine weitere Modifikation zwischen 766 und 910 °C existiert, die als β-Modifikation oder β-Eisen bezeichnet wurde. Dies stellte sich jedoch nach genaueren Messungen als falsch heraus.[82]

Die Löslichkeit von Kohlenstoff in α-Eisen ist sehr gering und beträgt maximal 0,018 % bei 738 °C, wie aus dem Eisen-Kohlenstoff-Diagramm hervorgeht. Wesentlich mehr Kohlenstoff (bis zu 2,1 % bei 1153 °C) vermag sich in γ-Eisen zu lösen. In geschmolzenem Eisen beträgt die Löslichkeit von Kohlenstoff bei 1153 °C etwa 4,3 %, wobei diese mit steigender Temperatur noch zunimmt.[82]

Der Schmelzpunkt des Eisens ist experimentell nur für Drücke von bis zu etwa 50 GPa gut bestimmt. Bei höheren Drücken liefern verschiedene experimentelle Techniken stark unterschiedliche Ergebnisse. So lokalisieren verschiedene Studien den γ-ε-Tripelpunkt bei Drücken, die sich um mehrere Dutzend Gigapascal unterscheiden, und liegen bei den Schmelztemperaturen unter hohem Druck um 1000 K und mehr auseinander. Im Allgemeinen ergeben molekulardynamische Modellrechnungen und Schockexperimente höhere Temperaturen und steilere Schmelzkurven als statische Experimente in Diamantstempelzellen.[97]

Das Spektrum von Eisen zeigt Spektrallinien in allen Spektralbereichen.[98] In der Astronomie, genauer in der Röntgenastronomie, sind die im Röntgenbereich liegenden starken Emissionslinien von neutralem Eisen von großem Interesse. Astronomen beobachten sie in aktiven galaktischen Kernen, Röntgendoppelsternen, Supernovae und Schwarzen Löchern.[99]

Magnetische Eigenschaften

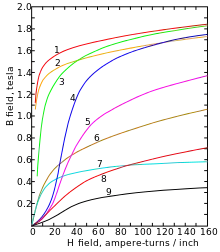

1. Stahlblech, 2. Elektroblech,

3. Gussstahl, 4. Wolframstahl,

5. Magnetstahl, 6. Gusseisen, 7. Nickel, 8. Cobalt, 9. Magnetit[100]

Als Übergangsmetall besitzt Eisen in jedem Atom ein permanentes magnetisches Moment.[101] Unterhalb seines Curie-Punktes von 770 °C wechselt α-Eisen von paramagnetisch zu ferromagnetisch: Die Spins der beiden ungepaarten Elektronen in jedem Atom richten sich im Allgemeinen nach den Spins seiner Nachbarn aus, wodurch ein magnetisches Gesamtfeld entsteht.[102] Dies geschieht, weil die Orbitale dieser beiden Elektronen (dz2 und dx2 − y2) nicht auf benachbarte Atome im Gitter zeigen und daher nicht an der Metallbindung beteiligt sind.[103]

In Abwesenheit einer externen Magnetfeldquelle werden die Atome spontan in magnetische Domänen mit einem Durchmesser von etwa 10 Mikrometern aufgeteilt,[104]. Dies sind durch Blochwände begrenzte Kristallbereichen (Weissschen Bezirken). Wegen der regellosen Orientierung dieser magnetischen Domänen ist äußerlich kein Moment spürbar. Somit hat ein makroskopisches Stück Eisen ein Gesamtmagnetfeld von nahezu Null.[101]

Eine andere Möglichkeit stellt die antiparallele Anordnung der Momente in Eisenlegierungen unterhalb der Néel-Temperatur TN dar (Antiferromagnetismus). Hier kompensieren sich die Momente bereits auf atomarer Ebene. Während im para- und antiferromagnetischen Zustand durch technisch übliche äußere Magnetfelder keine nennenswerte Polarisierung zu erreichen ist, gelingt dies im ferromagnetischen Zustand sehr leicht durch Wanderung der Blochwände und Drehung der Polarisationsrichtung der Domänen.[101]

Das Anlegen eines externen Magnetfelds bewirkt, dass die Domänen, die in der gleichen allgemeinen Richtung magnetisiert sind, auf Kosten benachbarter Domänen wachsen, die in andere Richtungen weisen, wodurch das externe Feld verstärkt wird. Dieser Effekt wird in Elektrogeräten ausgenutzt, die Magnetfelder kanalisieren müssen, wie z. B. elektrischen Transformatoren, Magnetaufzeichnungsköpfen und Elektromotoren. Verunreinigungen, Gitterdefekte oder Korn- und Partikelgrenzen können die Domänen an den neuen Positionen „fixieren“, so dass der Effekt auch nach dem Entfernen des äußeren Feldes bestehen bleibt und das Eisenobjekt somit zu einem Dauermagneten wird.[102]

Ein ähnliches Verhalten zeigen einige Eisenverbindungen wie die Ferrite und das Mineral Magnetit, eine kristalline Form des gemischten Eisen(II,III)-oxids (obwohl der atomare Mechanismus, der Ferrimagnetismus, etwas anders ist). Magnetitstücke mit natürlicher Dauermagnetisierung (Magneteisensteine) waren die frühesten Kompasse für die Navigation. Magnetitteilchen wurden ausgiebig in magnetischen Aufzeichnungsmedien wie Kernspeichern, Magnetbändern, Disketten und Platten verwendet, bis sie durch Material auf Kobaltbasis ersetzt wurden.

Chemische Eigenschaften

| Oxidationszustände von Eisen | |

|---|---|

| −2 | [Fe(CO)4]2−, [Fe(CO)2(NO)2] |

| −1 | [Fe2(CO)8]2− |

| 0 | Fe(CO)5, Fe2(CO)9, Fe3(CO)12 |

| +1 | [Fe(H2O)5NO]2+ |

| +2 | FeCl2, FeSO4, FeO, Fe(OH)2, Ferrocen |

| +3 | FeCl3, Fe2O3, Fe(NO3)3, FeO(OH) |

| +4 | Li2FeO3, BaFeO3 |

| +5 | FeO43− |

| +6 | K2FeO4, BaFeO4 |

Eisen ist beständig an trockener Luft, in trockenem Chlor sowie in konzentrierter Schwefelsäure, konzentrierter Salpetersäure und basischen Agenzien (außer heißer Natronlauge) mit einem pH-Wert größer als 9. Diese Beständigkeit rührt von der Anwesenheit einer zusammenhängenden Oxid-Schutzhaut her. In nichtoxidierenden Säuren wie Salzsäure sowie verdünnter Schwefel- oder Salpetersäure löst sich Eisen rasch unter Entwicklung von Wasserstoff.[105][82]

Auch von Wasser wird es oberhalb von 500 °C, ebenso von heißen Laugen in umkehrbarer Reaktion zersetzt:[82]

Konzentrierte Natronlauge greift Eisen auch unter Luftabschluss an, dieses geht dabei unter Hydroxoferrat(II)-Bildung in Lösung. An feuchter Luft und in Wasser, das Sauerstoff oder Kohlenstoffdioxid enthält, wird Eisen leicht unter Bildung von Eisenoxidhydrat (Rosten) oxidiert. Da die dabei entstehende Oxidschicht weich und porös ist, kann der Rostvorgang ungehindert fortschreiten. Besonders aggressiv verhält sich elektrolythaltiges Meerwasser oder SO2-haltiges Wasser in Industriegebieten. Wird Eisen an trockener Luft erhitzt, so bildet sich eine dünne Schicht von Eisen(II,III)-oxid (Fe3O4, Eisenhammerschlag), die stark gefärbt ist (Anlassen). Sehr fein verteiltes, pyrophores Eisen reagiert schon bei Raumtemperatur mit Sauerstoff aus der Luft unter Feuererscheinung. Brennende Stahlwolle reagiert in feuchtem Chlor-Gas kräftig unter Bildung von braunen Eisen(III)-chlorid-Dämpfen. Wird ein Gemisch aus Eisen- und Schwefelpulver (im Gewichtsverhältnis 7:4) erhitzt, so entsteht vorwiegend Eisen(II)-sulfid.[106] Auch mit weiteren Nichtmetallen wie Phosphor, Silicium, Schwefel und Kohlenstoff bildet Eisen bei erhöhter Temperatur Phosphide, Silicide, Sulfide oder Carbide.[105][82]

Geruch des Eisens

Reines Eisen ist geruchlos. Der typische, als metallisch klassifizierte Geruch, wenn man Eisengegenstände berührt, entsteht durch eine chemische Reaktion von Stoffen des Schweißes und des Fetts der Haut mit den sich dabei bildenden zweiwertigen Eisenionen.[107]

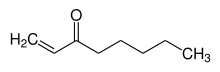

Einer der wichtigsten Duftträger ist 1-Octen-3-on, das noch in großer Verdünnung pilzartig-metallisch riecht.[70] Dieser macht etwa ein Drittel des Geruchs aus. Der Rest sind andere Aldehyde und Ketone. Vorstufe der Geruchsstoffe sind Lipidperoxide.[108] Diese entstehen, wenn Hautfette durch bestimmte Enzyme oder nichtenzymatische Prozesse (z. B. UV-Anteil des Lichts) oxidiert werden. Diese Lipidperoxide werden dann durch die zweiwertigen Eisenionen zersetzt, wobei die Duftstoffe gebildet werden. Die zweiwertigen Eisenionen entstehen durch Korrosion des Eisens bei Berührung mit dem Handschweiß, der korrosive organische Säuren und Chloride enthält.[108]

Beim Verreiben von Blut auf der Haut entsteht ein ähnlicher Geruch, da Blut ebenfalls Eisen(II)-ionen enthält und diese durch ähnliche Reaktionen Geruchsstoffe bilden.[108]

Von stark verrosteten Gegenständen (unter anderem Bildung von Eisen(III)-Verbindungen) geht bei Berührung kein metallischer Geruch aus, wie die Alltagserfahrung lehrt. In Übereinstimmung hiermit steht die Beobachtung, dass die Zersetzung von Lipidperoxiden nicht durch Eisen(III)-Ionen katalysiert wird.[108]

Gefahrstoffkennzeichnung

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| Name |

Eisenpulver | ||||||

| |||||||

Während Eisen in massiver Form kein Gefahrstoff ist, können Eisenpulver brennbar, in feinst verteilter Form sogar pyrophor sein. Entsprechend müssen solche Pulver mit einer zusätzlichen Gefahrstoffkennzeichnung versehen werden.[15]

Isotope

Eisen hat 27 Isotope und zwei Kernisomere, von denen vier natürlich vorkommende, stabile Isotope sind. Sie haben die relativen Häufigkeiten: 54Fe (5,8 %), 56Fe (91,7 %), 57Fe (2,2 %) und 58Fe (0,3 %). Das Isotop 60Fe hat eine Halbwertszeit von 2,62 Millionen Jahren,[14] 55Fe von 2,737 Jahren und das Isotop 59Fe eine von 44,495 Tagen.[109] Die restlichen Isotope und die beiden Kernisomere haben Halbwertszeiten zwischen weniger als 150 ns und 8,275 Stunden.[110] Die Existenz von 60Fe zu Beginn der Entstehung des Planetensystems konnte durch den Nachweis einer Korrelation zwischen den Häufigkeiten von 60Ni, dem Zerfallsprodukt von 60Fe, und den Häufigkeiten der stabilen Fe-Isotope in einigen Phasen mancher Meteorite (beispielsweise in den Meteoriten Semarkona und Chervony Kut[111]) nachgewiesen werden. Möglicherweise spielte die freigesetzte Energie beim radioaktiven Zerfall von 60Fe, neben der atomaren Zerfallsenergie des ebenfalls vorhandenen radioaktiven 26Al, eine Rolle beim Aufschmelzen und der Differenzierung der Asteroiden direkt nach ihrer Bildung vor etwa 4,6 Milliarden Jahren. Heute ist das ursprünglich vorhanden gewesene 60Fe in 60Ni zerfallen. Die Verteilung von Nickel- und Eisenisotopen in Meteoriten erlaubt es, die Isotopen- und Elementehäufigkeit bei der Bildung des Sonnensystems zu messen und die vor und während der Bildung des Sonnensystems vorherrschenden Bedingungen zu erschließen.[112][113]

Von den stabilen Eisenisotopen besitzt nur 57Fe einen von null verschiedenen Kernspin. Es ist damit für die Mößbauer-Spektroskopie geeignet.[114]

Verwendung

Chemisch reines Eisen besitzt im Gegensatz zum kohlenstoffhaltigen Eisen nur eine untergeordnete technische Bedeutung und wird etwa als Material für Katalysatoren u. a. des Haber-Bosch-Verfahrens oder der Fischer-Tropsch-Synthese genutzt.[82]

Der größte Teil des produzierten Eisens ist der Hauptbestandteil von Stahl und Gusseisen. Eisen ist mit 95 Prozent Gewichtsanteil an genutzten Metallen das weltweit meistverwendete. Der Grund dafür liegt in seiner weiten Verfügbarkeit, welche es recht preiswert macht, und darin, dass Stahl hervorragende Festigkeit und Zähigkeit beim Eingehen von Legierungen mit anderen Metallen wie Chrom, Molybdän und Nickel, erreicht, die es für viele Bereiche in der Technik zu einem Grundwerkstoff machen.[115] Es wird bei der Herstellung von Landfahrzeugen, Schiffen und im gesamten Baubereich (Stahlbetonbau, Stahlbau) eingesetzt. Weitere Einsatzgebiete sind Verpackungen (Dosen, Gebinde, Behälter, Eimer, Band), Rohrleitungen, Druckbehälter, Gasflaschen und Federn.[81] Industriell sind verschiedene Stähle verbreitet; in Deutschland sind etwa 7.500 Sorten genormt.[116]

Eisen wird in den nachfolgend angeführten Formen als Werkstoff genutzt:

- Roheisen enthält vier bis fünf Prozent Kohlenstoff sowie unterschiedliche Anteile an Schwefel, Phosphor und Silicium. Es ist ein Zwischenprodukt in der Herstellung von Gusseisen und Stahl.[82]

- Gusseisen enthält über 2,06 % Kohlenstoff und weitere Legierungselemente, wie beispielsweise Silicium und Mangan, die die Gießbarkeit verbessern. Gusseisen ist sehr hart und spröde. Es lässt sich gewöhnlich nicht plastisch verformen (schmieden), aber sehr gut gießen wegen des vergleichsweise niedrigen Schmelzpunktes und der dünnflüssigen Schmelze.[117]

- Stahl enthält maximal 2,06 % Kohlenstoff. Im Gegensatz zu Gusseisen ist er schmiedbar. Durch Legieren, sowie durch eine geeignete Kombination von thermischer Behandlung (s. Härten) und plastischer Formung (Kaltwalzen) können die mechanischen Eigenschaften des Stahls in weiten Grenzen variiert werden.[82]

Eisen ist (neben Cobalt und Nickel) eines jener drei ferromagnetischen Metalle, die mit ihrer Eigenschaft den großtechnischen Einsatz des Elektromagnetismus u. a. in Generatoren, Transformatoren, Drosseln, Relais und Elektromotoren ermöglichen.[118] Es wird rein oder u. a. mit Silicium, Aluminium, Kobalt oder Nickel (siehe Mu-Metall) legiert und dient als weichmagnetisches Kernmaterial zur Führung von Magnetfeldern, zur Abschirmung von Magnetfeldern oder zur Erhöhung der Induktivität. Es wird hierzu massiv und in Form von Blechen und Pulver (Pulverkerne) produziert.[119][120]

Eisenpulver wird auch in der Chemie (zum Beispiel als Katalysator in der Ammoniak-Synthese[121]) verwendet und dient in entsprechenden Tonband-Typen zur magnetischen Datenaufzeichnung. Eisendraht diente zur Datenaufzeichnung im Drahttongerät[122] und wird u. a. zur Herstellung von Drahtseilen verwendet.

In der Medizin werden eisenhaltige Präparate als Antianämika eingesetzt, kausal in der Behandlung von Eisenmangelanämien und additiv in der Behandlung von durch andere Ursachen hervorgerufenen Anämien.[123]

Biologische Bedeutung

Bestandteil von Lebewesen

Eisen ist ein essentielles Spurenelement für fast alle Lebewesen, bei Tieren vor allem für die Blutbildung.

In pflanzlichen Organismen beeinflusst es die Photosynthese sowie die Bildung von Chlorophyll und Kohlenhydraten,[106] da in Pflanzen eisenhaltige Enzyme an der Photosynthese, der Chlorophyll- und Kohlenhydratbildung beteiligt sind. In Pflanzen kommt Eisen fast ausschließlich in Form von freien anorganischen Eisenionen vor. In der Nitrogenase (Stickstofffixierung) ist Eisen ebenfalls enthalten (wie auch das Element Molybdän). Es gibt Pflanzen, die aus kalkhaltigen Böden Eisenionen durch Phyto-Siderophore (eisenkomplexierende Verbindung) in Kombination mit lokaler Freisetzung von Wasserstoffionen bioverfügbar machen, dabei wird Fe3+ zu Fe2+ reduziert und anschließend komplexiert. In Pflanzen wird das Eisen, ähnlich wie in der Leber, an Phytoferritine gebunden. Bei Pflanzen ist es für die Chlorophyllsynthese unbedingt notwendig. Das Absinken des Eisen-Gehaltes in Pflanzen unter ein kritisches Minimum führt zum Erbleichen und Gelbwerden der grünen Pflanzenteile (Chlorose).[70]

Auch in Pilzen (zum Beispiel als Ferrichrom, ein Siderophor mit wachstumsfördernden Eigenschaften), Bakterien (in Streptomyces wird das Ferrioxamin B gebildet) und Meereswürmern (in ihnen und in Lingula kommt das Nichthäm-Eisenprotein Hämerythrin vor) spielen Eisenverbindungen eine wichtige Rolle.[70]

Im Körper von Menschen und Tieren liegt es oxidiert als Eisen2+ und Eisen3+ vor. Als Zentralatom des Kofaktors Häm b in Hämoglobin, Myoglobin und Cytochromen ist es bei vielen Tieren und beim Menschen für Sauerstofftransport und -speicherung sowie für die Elektronenübertragung verantwortlich. In diesen Proteinen ist es von einem planaren Porphyrinring umgeben.[70]

Weiter ist Eisen Bestandteil von Eisen-Schwefel-Komplexen (so genannte Eisen-Schwefel-Cluster) in vielen Enzymen, beispielsweise Nitrogenasen, Hydrogenasen oder den Komplexen der Atmungskette. Als dritte wichtige Klasse der Eisenenzyme sind die so genannten Nicht-Häm-Eisenenzyme zu nennen, beispielsweise die Methan-Monooxygenase, Ribonukleotid-Reduktase und das Hämerythrin. Diese Proteine nehmen in verschiedenen Organismen Aufgaben wahr: Sauerstoffaktivierung, Sauerstofftransport, Redoxreaktionen und Hydrolysen.[70] Ebenso wichtig ist dreiwertiges Eisen als Zentralion im Enzym Katalase, das in den Peroxisomen der Zellen das im Stoffwechsel entstehende Zellgift Wasserstoffperoxid abbaut.[124]

Die Speicherung des Eisens erfolgt intrazellulär in dem Enzym Ferritin (20 % Eisenanteil) und dessen Abbauprodukt Hämosiderin (37 % Eisenanteil). Transportiert wird Eisen durch Transferrin.[125]

Der Mensch enthält 2,5 bis 4 g Eisen, davon finden sich 60 % (2,0 bis 2,5 g) im Hämoglobin der Erythrocyten, etwa 1 g in Leber und Knochenmark (Speicherproteine Ferritin und Hämosiderin), etwa 10 % bis 15 % im Myoglobin (ca. 400 mg Eisen), 250 mg in Enzymsystemen 0,1 bis 0,2 % Eisen in Transportproteine (z. B. Schwefel-, Eisenproteine, Cytochrome) (Cytochrom: 0,1 % des Gesamteisens).[70]

Externer Elektronendonor und -akzeptor

Einige Bakterien nutzen Fe(III) als Elektronenakzeptor für die Atmungskette. Sie reduzieren es damit zu Fe(II), was eine Mobilisierung von Eisen bedeutet, da die meisten Fe(III)-Verbindungen schwer wasserlöslich sind, die meisten Fe(II)-Verbindungen aber gut wasserlöslich. Einige phototrophe Bakterien nutzen Fe(II) als Elektronendonator für die Reduktion von CO2.[126]

Medizinische Bedeutung

Eisenbedarf und Eisenmangel

Eisen ist in der Oxidationsstufe Fe2+ und Fe3+ essenziell für alle Organismen. Der tägliche Bedarf beträgt für Männer 1 mg, für Frauen 2 mg. Aufgrund der ineffizienten Resorption muss die Zufuhr über die Nahrung bei Männern etwa 5 bis 9 mg und bei Frauen 14 bis 18 mg betragen. Ein Eisenmangel kann bei Schwangeren und Sportlern am ehesten auftreten. Aus der Muttermilch kann ein Säugling ca. 50 % des Eisens resorbieren, aus der Kuhmilch nur 20 %.[70]

Vor allem Frauen vor den Wechseljahren haben häufig Eisenmangel, der Grund dafür ist die Menstruation. Sie sollten circa 15 Milligramm Eisen pro Tag zuführen, während der Tagesbedarf eines erwachsenen Mannes nur etwa 10 Milligramm beträgt. Außerdem verlieren Frauen zusätzlich bei der Geburt eines Kindes circa 1000 Milligramm Eisen. Durch die gleichzeitige Einnahme von Vitamin C wird die Resorptionsquote von Eisen deutlich erhöht. Besonders reichhaltig ist Eisen in Blutwurst, Leber, Hülsenfrüchten und Vollkornbrot enthalten und nur gering in (Muskel-)Fleisch. Gleichzeitiger Verzehr von Milchprodukten, Kaffee oder schwarzem Tee hemmen jedoch die Eisenaufnahme.[127]

Menschen

Eisen ist ein wichtiges Spurenelement für den Menschen, kann jedoch bei Überdosierung auch schädlich wirken.[128][129][130] Davon sind insbesondere Menschen betroffen, die an Hämochromatose, einer Regulationsstörung der Eisenaufnahme im Darm, leiden. Das Eisen reichert sich im Verlauf der Krankheit in der Leber an und führt dort zu einer Siderose und weiteren Organschäden.[70]

Weiterhin steht Eisen im Verdacht, Infektionskrankheiten, z. B. Tuberkulose zu fördern, da die Erreger zur Vermehrung ebenfalls Eisen benötigen.[131] Eine Überversorgung an Eisen führt zur erhöhten Anfälligkeit gegenüber Infektionskrankheiten (Tuberkulose, Salmonellose, AIDS, Yersiniose).[70] Außerdem kommt es bei einigen neurodegenerativen Erkrankungen wie beispielsweise der Parkinson- oder auch der Alzheimer-Krankheit zu Eisenablagerungen in bestimmten Bereichen des Gehirns. Es ist zurzeit unklar, ob dies eine Ursache oder eine Folge der Erkrankung ist.[132]

Daher sind Eisenpräparate wie auch andere Nahrungsergänzungsmittel nur zu empfehlen, wenn ein ärztlich diagnostizierter Eisenmangel vorliegt.

Pflanzen

Auch in pflanzlichen Organismen ist Eisen ein essentielles Spurenelement. Es beeinflusst die Photosynthese sowie die Bildung von Chlorophyll und Kohlenhydraten.[106] Eisenüberladung kann sich jedoch in Form von Eisentoxizität bemerkbar machen. In Böden liegt es bei normalen pH-Werten als Fe(OH)3 vor. Bei geringem Sauerstoffgehalt des Bodens wird Eisen(III) durch Reduktion zum Eisen(II) reduziert. Dadurch wird das Eisen in eine lösliche, für Pflanzen verfügbare Form gebracht. Nimmt diese Verfügbarkeit unter anaeroben Bedingungen, zum Beispiel durch Bodenverdichtung, zu stark zu, können Pflanzenschäden durch Eisentoxizität auftreten, eine Erscheinung, die besonders in Reisanbaugebieten bekannt ist.[133]

Nachweis

Für Eisen existieren eine Reihe von Nachweismethoden. Neben spektralanalytischen Verfahren (Eisen liefert ein sehr linienreiches Spektrum) sind auch vielfältige chemische Nachweisverfahren bekannt. Bei der Nachweisreaktion für Eisen-Ionen werden zunächst die beiden Kationen Fe2+ und Fe3+ unterschieden.[134]

Eisennachweis mit Thioglycolsäure

Mit Thioglycolsäure lassen sich Fe2+- und Fe3+-Ionen nachweisen:[118]

Bei Anwesenheit von Fe2+- oder Fe3+-Ionen entsteht eine intensive Rotfärbung.

Eisennachweis mit Hexacyanoferraten

%252C(III).JPG.webp)

Die Fe2+-Ionen lassen sich mit rotem Blutlaugensalz nachweisen:

Fe3+-Ionen lassen sich mit gelbem Blutlaugensalz nachweisen:

Bei beiden Nachweisreaktionen entsteht tiefblaues Berliner Blau, ein wichtiger Farbstoff. Es läuft keine Komplexbildungsreaktion ab, sondern lediglich ein Kationenaustausch.

Beide Pigmente sind weitgehend identisch, da zwischen ihnen ein chemisches Gleichgewicht besteht. Dabei geht Fe3+ in Fe2+ über und umgekehrt:[135][136][137]

Die besonders intensive blaue Farbe des Komplexes entsteht durch Metall-Metall-Charge-Transfers zwischen den Eisen-Ionen. Es ist bemerkenswert, dass dieses bekannte Eisennachweisreagenz selbst Eisen enthält, welches durch die Cyanidionen chemisch gut maskiert wird (Innerorbitalkomplex) und somit die Grenzen der chemischen Analytik aufzeigt.

Eisennachweis mit Thiocyanaten

-Ionen_und_Thiocyanat.JPG.webp)

Alternativ kann man Eisen(III)-salze mit Thiocyanaten (Rhodaniden) nachweisen. Diese reagieren mit Eisen(III)-Ionen zu Eisen(III)-thiocyanat:[138]

Es bildet sich das tiefrote Eisen(III)-thiocyanat (Fe(SCN)3), welches in Lösung bleibt. Allerdings stören einige Begleitionen diesen Nachweis (z. B. Co2+, Mo3+, Hg2+, Überschuss an Mineralsäuren), so dass u. U. ein Kationentrenngang durchgeführt werden muss.

Verbindungen

In seinen chemischen Verbindungen tritt Eisen hauptsächlich mit den Oxidationsstufen +2 (z. B. Eisen(II)-chlorid), +3 (z. B. Eisen(III)-fluorid), ferner +6 (z. B. Bariumferrat(VI)) auf, doch existieren auch Verbindungen mit den Oxidationsstufen -2, -1 und 0 (z. B. Eisenpentacarbonyl) sowie +1, +4 und +5. In keiner Verbindung tritt das Eisen in der seiner Nebengruppennummer VIII entsprechenden Oxidationsstufe auf. Selbst Verbindungen mit Eisen der Oxidationsstufe +7 sind unbekannt.[82]

Oxide

Eisen bildet mit Sauerstoff zweiwertige und dreiwertige Oxide:

- Eisen(III)-oxid (Fe2O3) ist eine rote bis braune Substanz und entsteht durch Oxidation von Eisen im Sauerstoffüberschuss. In der Natur tritt es in Form der Minerale Hämatit und Maghemit auf.

- Eisen(II,III)-oxid (Fe3O4) entsteht auf natürlichem Wege durch vulkanische Vorgänge oder beim direkten Verbrennen von Eisen, z. B. mit dem Schneidbrenner als Eisenhammerschlag und wird als Mineral als Magnetit bezeichnet.

- Eisen(II)-oxid (FeO) entsteht nur bei der vorsichtigen Zersetzung von Eisen(II)-oxalat FeC2O4 im Vakuum. Es ist schwarz und bis 560 °C instabil. Als Mineral Wüstit entsteht es meist aus der Umwandlung von Magnetit bei hohen Temperaturen.

Daneben ist mit FeO2 auch noch ein weiteres Eisenoxid bekannt.[139]

Da diese Oxide keine feste Schutzschicht bilden, oxidiert ein der Atmosphäre ausgesetzter Eisenkörper vollständig. Die poröse Oxidschicht verlangsamt den Oxidationsvorgang, kann ihn jedoch nicht verhindern, weshalb das Brünieren als schwacher Schutz vor Korrosion dient.[140] Wenn Eisenkörper vor dem endgültigen Verrosten eingesammelt und dem Recycling zugeführt werden, sind verrostetes Eisen und verrosteter Stahl bei der Stahlproduktion im Elektro-Schmelzofen ein begehrter und wertvoller Sauerstoffträger. Dieser Sauerstoff im Eisenschrott wirkt beim „Stahlkochen“ als Oxidationsmittel, um ungewünschte qualitätsmindernde Beimengungen (z. B. Leichtmetalle) zu oxidieren.

Eisen(III)-hydroxidoxid (FeO(OH)) gehört zur Gruppe der Eisenhydroxide oder Eisen(III)-oxidhydrate, die sich im Grad ihrer Hydratation unterscheiden. Beim Erwärmen geht Eisen(III)-oxidhydroxid in Eisen(III)-oxid über. Die α-Form kommt in der Natur als Nadeleisenerz oder Goethit vor. Die y-Form kommt in der Natur als Rubinglimmer oder Lepidokrokit vor. In der α-Form hat es eine orthorhombische Kristallstruktur, Raumgruppe Pbnm (Raumgruppen-Nr. 62, Stellung 3).[141]

Eisenoxide und Eisenhydroxide werden als Lebensmittelzusatzstoffe verwendet (E 172).

Salze

Eisen bildet zweiwertige und dreiwertige Salze:

- Eisen(II)-chlorid (FeCl2 · 6 H2O) wird angewendet zum Ausfällen von Sulfiden, Faulgasentschwefelung, Biogasentschwefelung, Chromatreduzierung und Phosphatelimination; dazu gehört die Simultanfällung. Es besitzt eine Kristallstruktur vom Cadmium(II)-chlorid-Typ mit der Raumgruppe R3m (Raumgruppen-Nr. 166).

- Eisen(II)-fluorid ist in reinem Zustand ein weißer Feststoff, welcher in Wasser wenig löslich ist. Es besitzt eine Kristallstruktur vom Rutil-Typ, Raumgruppe P42/mnm (Raumgruppen-Nr. 136).

- Eisen(II)-bromid und Eisen(II)-iodid sind kristalline, hygroskopische Feststoffe, die eine trigonale Kristallstruktur vom Cadmium(II)-hydroxid-Typ mit der Raumgruppe P3m1 (Raumgruppen-Nr. 164) haben.

- Eisen(II)-sulfat (FeSO4 · 7 H2O) wird wegen seiner Farbe auch Grünsalz genannt, als Mineral Melanterit. Anwendungen wie beim Eisen(II)-chlorid, sowie bei getrocknetem Eisen(II)-sulfat als Chromatreduzierer speziell im Zement gegen die Chromatallergie.

- Eisen(III)-chlorid (FeCl3 · 6 H2O) kann Kupfer oxidieren und lösen; deshalb kann man wässrige Eisen(III)-chlorid-Lösungen zum schonenden Ätzen von Leiterplatten verwenden.

- Wasserfreies Eisen(III)-chlorid ist eine schwarze, leicht stechend nach Salzsäure riechende Substanz. Als wasserfreie Verbindung ist es extrem hygroskopisch, entzieht also der Luft Wasser. Mit steigendem Wassergehalt nimmt die hygroskopische Natur ab und die Farbe verändert sich über rot-bräunlich bis hin zu gelblich. Eisen(III)-chlorid hat eine trigonalen Kristallstruktur mit der Raumgruppe R3 (Raumgruppen-Nr. 148).

- Eisen(III)-nitrat wird zum Gerben verwendet. In der Textilindustrie verwendet man es als Beize für Baumwollstoffe und zum Schwarzfärben von Seide durch Abscheiden von Eisen(III)-hydroxid. Weiterhin wird es seit langem als Korrosionsinhibitor verwendet. In neuerer Zeit wird es, nicht immer erfolgreich, zur Reduktion der Schwefelwasserstoffkonzentration in druckführenden Abwasserleitungen verwendet.

- Eisen(III)-sulfat wird in Großkläranlagen zur Desodorierung und zur Ausfällung von Phosphat (u. a. bei der Trinkwasseraufbereitung und der Industriewasserentsorgung) sowie in der Hüttenindustrie als Beizmittel (z. B. für Aluminium und Stahl) eingesetzt.[142] In der Medizin ist eine blutstillende und adstringierende Wirkung bekannt.

- Eisen(III)-chloridsulfat (FeClSO4)

Alle Eisensalze werden unter anderem verwendet als Flockungsmittel und zur Phosphatelimination, dazu gehören die Vorfällung, Simultanfällung, Nachfällung und Flockenfiltration sowie das Ausfällen von Sulfiden, Faulgasentschwefelung und Biogasentschwefelung.

Weitere Eisenverbindungen

Einzelne Eisenverbindungen:

- Eisencarbid (Fe3C)

- Eisenpentacarbonyl (Fe(CO)5), auch IPC (von en: iron pentacarbonyl) genannt, entsteht unter Druck aus Eisen und Kohlenmonoxid und bildet nach seiner Zersetzung neben Kohlenmonoxid ein besonders reines Eisenpulver, das Carbonyleisen. Weitere Eisencarbonyle sind Fe2(CO)9 und Fe3(CO)12.

- Ferrocen (Fe(C5H5)2), eine (Sandwichverbindung) aus der Stoffgruppe der Metallocene.

- Berliner Blau (Fe4[Fe(CN)6]3) ist ein lichtechtes, tiefblaues, anorganisches Pigment. Es wird aus einer Lösung von Eisen(III)-Salz und gelbem Blutlaugensalz hergestellt und findet Verwendung als Anstrichmittel und zum Tapetendruck sowie als Gegenmittel bei Vergiftungen mit radioaktivem Caesium oder Thallium. Es wird aufgrund seines feinen Korns und der daraus resultierenden Lasierfähigkeit sowie seiner großen Farbstärke bis heute für Aquarell-, Öl- und Druckfarben verwendet.[143]

Literatur

- Wilhelm Baer: Das Eisen : Seine Geschichte, Gewinnung und Verarbeitung. Handbuch für Eisengießer, Maschinenbauen, Gewerbtreibende, Fabrikanten und Bauherren. Leipzig 1862 (Digitalisat)

- Ludwig Beck: Die Geschichte des Eisens in technischer und kulturgeschichtlicher Beziehung. Band 1–5, Vieweg, Braunschweig 1884–1903.

- Harry H. Binder: Lexikon der chemischen Elemente – das Periodensystem in Fakten, Zahlen und Daten. S. Hirzel Verlag, Stuttgart 1999, ISBN 3-7776-0736-3.

- Vagn Fabritius Buchwald: Iron and steel in ancient times. Kong. Danske Videnskab. Selskab, Kopenhagen 2005, ISBN 87-7304-308-7.

- A. F. Holleman, E. Wiberg, N. Wiberg: Lehrbuch der Anorganischen Chemie. 102. Auflage. Walter de Gruyter, Berlin 2007, ISBN 978-3-11-017770-1, S. 1636–1666.

- Otto Johannsen (im Auftrag des Vereins Deutscher Eisenhüttenleute): Geschichte des Eisens. 3. Auflage. Verlag Stahleisen, Düsseldorf, 1953.

- Otto Johannsen: Geschichte des Eisens. Düsseldorf 1925 (Digitalisat)

- Hans Schoppa: Was der Hochöfner von seiner Arbeit wissen muss. Verlag Stahleisen, Düsseldorf 1992, ISBN 3-514-00443-9.

- Verein Deutscher Eisenhüttenleute: Gemeinfassliche Darstellung des Eisenhüttenwesens. 17. Auflage. Stahleisen, Düsseldorf 1970/71.

Weblinks

- Literatur von und über Eisen im Katalog der Deutschen Nationalbibliothek

- Mineralienatlas:Eisen im Mineralienatlas

- Mineralienatlas:Mineralienportrait/Eisen im Mineralienatlas

- Eisenherstellung in der Römerzeit bei die-roemer-online.de

- Eisengewinnung in vorgeschichtlicher Zeit auf der Internetpräsenz vom Landschaftsmuseum Obermain

Einzelnachweise

- Harry H. Binder: Lexikon der chemischen Elemente. S. Hirzel Verlag, Stuttgart 1999, ISBN 3-7776-0736-3.

- Die Werte für die Eigenschaften (Infobox) sind, wenn nicht anders angegeben, aus www.webelements.com (Eisen) entnommen.

- CIAAW, Standard Atomic Weights Revised 2013.

- Eintrag zu iron in Kramida, A., Ralchenko, Yu., Reader, J. und NIST ASD Team (2019): NIST Atomic Spectra Database (ver. 5.7.1). Hrsg.: NIST, Gaithersburg, MD. doi:10.18434/T4W30F (https://physics.nist.gov/asd). Abgerufen am 11. Juni 2020.

- Eintrag zu iron bei WebElements, https://www.webelements.com, abgerufen am 11. Juni 2020.

- Die Werte für die Eigenschaften (Infobox) sind, wenn nicht anders angegeben, aus www.webelements.com (Eisen) entnommen.

- K. Schubert: Ein Modell für die Kristallstrukturen der chemischen Elemente. In: Acta Crystallographica. 1974, B30, S. 193–204 (doi:10.1107/S0567740874002469).

- Yiming Zhang, Julian R. G. Evans, Shoufeng Yang: Corrected Values for Boiling Points and Enthalpies of Vaporization of Elements in Handbooks. In: Journal of Chemical & Engineering Data. Band 56, 2011, S. 328–337 (doi:10.1021/je1011086).

- Ludwig Bergmann, Clemens Schaefer, Rainer Kassing: Lehrbuch der Experimentalphysik, Band 6: Festkörper. 2. Auflage, Walter de Gruyter, 2005, ISBN 3-11-017485-5, S. 361.

- seilnacht.com

- Die Werte für die Eigenschaften (Infobox) sind, wenn nicht anders angegeben, aus www.webelements.com (Eisen) entnommen.

- William M. Haynes: CRC Handbook of Chemistry and Physics. 92. Auflage. Taylor & Francis, 2011, ISBN 978-1-4398-5511-9 (hbcpnetbase.com).

- Die Werte für die Eigenschaften (Infobox) sind, wenn nicht anders angegeben, aus www.webelements.com (Eisen) entnommen.

- G. Rugel, T. Faestermann, K. Knie, G. Korschinek, M. Poutivtsev, D. Schumann, N. Kivel, I. Günther-Leopold, R. Weinreich, M. Wohlmuther: New Measurement of the 60Fe Half-Life. In: Physical Review Letters. 103, 2009, S. 072502, doi:10.1103/PhysRevLett.103.072502.

- Eintrag zu Eisen, Pulver in der GESTIS-Stoffdatenbank des IFA, abgerufen am 26. April 2017. (JavaScript erforderlich)

- Dieses Element in massiver Form ist nach GESTIS, Abschnitt „Chemische Eigenschaften“ nicht als Gefahrstoff eingestuft.

- Florian Neukirchen: Von der Kupfersteinzeit zu den Seltenen Erden – Eine kurze Geschichte der Metalle. Springer-Verlag, 2016, ISBN 978-3-662-49347-2, S. 65 (eingeschränkte Vorschau in der Google-Buchsuche).

- Friedrich Kluge: Etymologisches Wörterbuch der deutschen Sprache. 21., unveränderte Auflage. Berlin u. a. 1975, S. 160–161.

- Julius Pokorny: Herkunft und Etymologie des Wortes Eisen. In: Zeitschrift für vergleichende Sprachforschung. Band 46, 1914, S. 128–150.

- Wolfgang Pfeifer: Etymologisches Wörterbuch des Deutschen. 212. Auflage. 1993, S. ??.

- Claus Priesner, Karin Figala (Hrsg.): Alchemie. Lexikon einer hermetischen Wissenschaft. Beck, München 1998, ISBN 978-3-406-44106-6, S. 123 (Seitenvorschau in der Google-Buchsuche).

- Otto Johannsen: Geschichte des Eisens. 3. Auflage. Verlag Stahleisen, Düsseldorf 1953, S. 6.

- Otto Johannsen: Geschichte des Eisens. 3. Auflage. Verlag Stahleisen, Düsseldorf, 1953, S. 38.

- Thilo Rehren, Tamas Belgya, Albert Jambon, György Káli, Zs Kasztovszky, Zoltan Kis, Imre Kovács, Boglarka Maróti, Marcos Martinon-Torres, Gianluca Miniaci, Vincent Pigott, Miljana Radivojević, L. Rosta, László Szentmiklósi, Z. Szőkefalvi-Nagy: 5,000 years old Egyptian iron beads made from hammered meteoritic iron. In: Journal of Archaeological Science. Band 40, 2013, S. 4785–4792. doi:10.1016/j.jas.2013.06.002.

- Meteoritics & Planetary Science, The meteoritic origin of Tutankhamun’s iron dagger blade, 20. Mai 2016.

- Otto Johannsen: Geschichte des Eisens. 3. Auflage. Verlag Stahleisen, Düsseldorf 1953, S. 40.

- Otto Johannsen: Geschichte des Eisens. 3. Auflage. Verlag Stahleisen, Düsseldorf, 1953, S. 44.

- Charles Burney: Historical Dictionary of the Hittites. Historical Dictionaries of Ancient Civilizations and Historical Eras. Scarecrow Press, 2004, ISBN 0-8108-6564-5, S. 135–136.