Lichtbogenofen

Der Lichtbogenofen, auch Elektrolichtbogenofen (auch EAF, englisch Electric Arc Furnace), ist ein Industrieofen, der unter anderem zum Einschmelzen und Gießen von Metallen verwendet wird. Die Wärmestrahlung von elektrischen Lichtbögen erhitzt dabei leitfähiges Material auf bis zu 3500 °C.

Insbesondere in der Stahlerzeugung werden Lichtbogenöfen zum Recycling von Eisenschrott und, aufgrund sonst höherer Kosten zum Hochofen, für Qualitäts- und Edelstählen verwendet. Weltweit betrug in 2017 der Anteil von Lichtbogenöfen an der Rohstahlproduktion 28 %[1], in Europa 42 %[2] und in Deutschland 29 %.[3]

Produkte

Der Lichtbogenofen wird zur Herstellung von Baustählen, Qualitätsstählen und Rostfreistählen genutzt.

Die Bauform als Schmelz-Reduktionsofen (engl.: Submerged Arc Furnace, SAF) wird zum Erschmelzen von Legierungsbestandteilen, Ferrolegierungen oder so genannten Zuschlägen verwendet. Die Produkte aus Schmelz-Reduktionsöfen finden somit hauptsächlich im Hüttenwesen und damit in der Metallurgie Anwendung. Weniger gebräuchlich ist die Herstellung von Calciumcarbid, Hütten-Silicium und synthetischen Kristallen.

Funktion

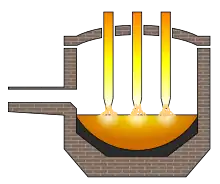

Beim Lichtbogenofenprozess kann neben der elektrischen auch chemische Energie zum Aufschmelzen des Einsatzgutes eingesetzt werden. Dabei wird ein großer Teil der Gesamtenergie in thermische Energie (bis 3500 °C) umgesetzt, die zum Aufschmelzen des Einsatzgutes führt; ein weiterer Anteil führt zur Erwärmung der Ofenzustellung. Die Wärme über dem Lichtbogen, der zwischen der Elektrode und dem Einsatzgut brennt, wird hauptsächlich durch Strahlung auf das Einsatzgut übertragen. Beim Wechselstrom-Lichtbogenofen brennen mehrere Lichtbögen zwischen dem Einsatzgut (bzw. der Schmelze) und der Elektrodenspitze der drei Elektroden. Beim Gleichstrom-Lichtbogen wird der Lichtbogen von vier Bodenelektroden (+) durch das Einsatzgut zu einer Elektrode (-) übertragen.

Beim Elektrostahlverfahren kann neben Stahlschrott auch Eisenschwamm oder Roheisen mit verarbeitet werden. Neben dem flüssigen Rohstahl bildet sich aus den nichtmetallischen Einsatzstoffen (gebrannter Kalk / Magnesiumoxid) und Oxiden der Legierungsstoffe eine Schlackenschicht auf der Schmelze. Diese hat die Aufgabe, unerwünschte Bestandteile zu binden und das Stahlbad vor weiteren Oxidationen und Wärmeverlusten sowie den Ofen vor Überhitzung zu schützen. Kurz vor dem Abstich wird die Schlacke aus dem Ofen in einem Schlackenkübel abgelassen und wird dann von einem Spezialfahrzeug abtransportiert und beim Schlackenbeet entleert. Der Flüssigstahl wird in einer Stahlpfanne abgegossen, die auf einem ferngesteuerten Pfannenwagen steht und den Stahl zur Weiterverarbeitung in die Pfannenöfen transportiert.

Früher war es üblich, nach Einbringen der gewünschten Mengen an Legierungsbestandteilen in das Stahlbad, die Schmelze in eine Pfanne abzulassen und anschließend in der Gießanlage zu vergießen. Heute wird in den meisten Fällen der Elektro-Ofen als reines Einschmelzaggregat zur Erzeugung einer Basisschmelze mit niedrigen Kohlenstoff-, Schwefel- und Phosphor-Gehalten benutzt. Die endgültige Analyse wird erst nach dem Abstechen im Pfannenofen erstellt. Hierdurch ergibt sich eine höhere Analysengenauigkeit und zudem eine erhebliche Energieersparnis. Trotz hoher Energiekosten für Strom sowie für Erdgas und Sauerstoff (für Hilfsbrenner im Gefäß) ist dieses Verfahren sehr flexibel hinsichtlich der Menge der zu erzeugenden Stahlsorten und der verschiedenen Stahlqualitäten.

Entscheidend für die Produktion ist die Einschmelzzeit, die im Wesentlichen von der elektrischen Leistung des Ofentransformators sowie der Art und Beschaffenheit des Einsatzgutes abhängt. Typische Zykluszeiten (die Zeit zwischen zwei Abstichen, Tap-to-Tap-Time) liegen zwischen 30 und 90 Minuten. Die reine Schmelzzeit mit Lichtbogeneinsatz (Power-On-Time) liegt bei etwa 25 bis 70 Minuten.[4] Die Differenz der beiden Zeiten enthält die Summe der Auszeiten (Power-Off-Time), bei denen der Lichtbogen abgeschaltet ist. Darin enthalten sind z. B. Chargierung, Probenahme oder Wartungsarbeiten. Um diese Zeiten unter Vorgabe der Ofenkapazität und des Einsatzgutes zu erreichen, muss der Ofentransformator so dimensioniert werden, dass eine spezifische elektrische Leistung im Bereich von etwa 0,5 bis 1,4 MVA/t erreicht wird. Gegenüber der Rohstahlerzeugung wird bei der Elektrolichtbogenroute ca. 55 % Energie eingespart.

Bauformen

Der Lichtbogenofen kann als Gleichstromofen oder als Wechselstromofen ausgeführt werden. Die Lichtbogenlänge wird mittels eines Elektrodenreglers geregelt. An die Stromversorgung der Öfen werden hohe Anforderungen gestellt, die aus dem ungleichmäßigen Brennen des Lichtbogens herrühren; es besteht die Gefahr von unerwünschten Netzrückwirkungen.

Wechselstromofen

Am weitesten verbreitet ist der Wechselstromofen, der mit drei Kathoden aus Graphit im Deckel arbeitet. Das Schmelzgut wirkt als Anode und nimmt durch Lichtbögen übertragene Elektronen auf. Verglichen mit einem Gleichstrom-Lichtbogenofen ist diese Bauform kostengünstiger und insbesondere in kleinen Öfen einfacher.[5]

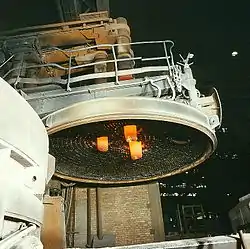

Gleichstromofen

Der Gleichstromofen auch DC-Lichtbogenofen ist moderner als der Wechselstromofen. Er verfügt über eine einzelne Graphitelektrode am Deckel, und der metall Elektrode in Magnesiumoxid eingebettet am Boden des Ofens. Im Betrieb fließt der Strom von der Kathode im Deckel zur Anode im Boden. Es existieren Varianten mit aktiver oder passiver Kühlung der Bodenkathode.[4][5]

Zu den Vorteilen gegenüber dem Wechelstromofen gehören:

- Verringerter Elektrodenverbrauch

- Geringere Netzrückwirkungen

- Geringerer Stromverbrauch (5–10 %)

Ofengefäß

Das Ofengefäß selbst besteht aus drei Teilen (Bodengefäß, Obergefäß, Deckel) und kann hydraulisch gekippt werden. Die Stahlkonstruktionen sind auf der Außenseite in der Regel wassergekühlt und auf der Innenseite mit feuerfestem Werkstoff, üblicherweise Schamottstein, ausgekleidet. Das Fassungsvermögen (die Ofenkapazität) wird in Tonnen angegeben und bezieht sich in der Regel auf die Flüssigstahlmenge, d. h. das Abstichgewicht. Die Bandbreite der Baugrößen erstreckt sich von etwa 1 t (kleinere Gießereien) bis zu 300 t (große Stahlwerke).

Das Bodengefäß, welches die gesamte Flüssigstahlmenge aufnehmen muss, ist innen mit ziegelförmigem Feuerfestmaterial ausgemauert. Es enthält zudem die Abstichöffnung, durch die der Flüssigstahl in die Pfanne gegossen wird. Diese Öffnung ist entweder als verlängerte 'Schnauze' mit Auslaufrinne oder als exzentrische Bodenöffnung ausgeführt. Letzteres hat den Vorteil, dass der Ofen während des Abstichs nicht so stark gekippt werden muss. Auch ein Mitlaufen der im Ofen verbliebenen Schlacke in die Pfanne wird mit einem exzentrischen Abstich verhindert, dies ist insbesondere bei der weiteren Behandlung der Schmelze in der Pfanne wünschenswert. In modernen Verfahrensprozessen verbleibt nach dem Abstich ein Rest an Flüssigstahl im Ofen (Hot Heel), damit im nachfolgenden Prozess bessere Lichtbogenzündbedingungen herrschen und das Bodengefäß vor der Lichtbogenstrahlung besser geschützt ist. In neueren Ausführungen werden auch Düsen installiert, die über einen porösen Bodenstein Sauerstoff als Reaktionsgas oder Spülgase wie Argon oder Stickstoff unter hohem Druck einblasen (Tuyeres).

Das Obergefäß muss zusätzlich zum Bodengefäß das feste Einsatzgut aufnehmen. Es ist auf der Innenseite ebenfalls ausgemauert oder auch mit wassergekühlten Kupfer-Kühlkörpern versehen, deren Oberfläche durch feuerfeste Spritzmasse und auch durch aufspritzende Prozessschlacke versiegelt sind. Im Obergefäß sind meist Hilfsbrenner (Erdgas/Sauerstoff) installiert. Gegenüber dem Abstichloch befindet sich im Obergefäß die Schlacketür. In älteren Prozessen wurde die Schlacke über die Abstichschnauze in einen separaten Schlackekübel gegossen. Mittlerweile wird die entstehende Prozessschlacke über diese Schlacketür durch entgegengesetztes Kippen des Ofens in eine separate Ebene oder Mulde abgelassen, von der sie entfernt und abtransportiert wird. Die verschließbare Tür dient auch weiteren Zwecken, z. B. der Flüssigstahl-Probenahme, der Temperaturmessung, der manuellen Zugabe von Zusatzstoffen, der Sichtkontrolle und auch der zusätzlichen Prozessbehandlung mittels externen, einschwenkbaren Sauerstofflanzen, die häufig mit Kohlenstofflanzen kombiniert werden.

Der schwenkbare Deckel ist ebenfalls auf der Innenseite mit Feuerfestmaterial ausgekleidet. Bei aufgeschwenktem Deckel werden Schrott, Eisenschwamm, Flüssigroheisen und Zusatzstoffe (z. B. Legierungsmittel wie Chrom etc.) in den Ofen chargiert. Bei Schrott und anderen festen Zusatzstoffen werden hierfür Körbe mit einer Bodenklappe verwendet. Die Chargierung von Flüssigroheisen erfolgt über kippbare Feuerfest-Pfannen. Bei geschlossenem Deckel werden die Graphitelektroden über Öffnungen in das Ofengefäß gefahren. Bei einigen Ausführungen kann feineres Stückgut, wie z. B. Eisenschwamm, über eine zusätzliche Deckelöffnung und einem Transportbandsystem kontinuierlich nachgeführt werden.

In modernen Verfahrensprozessen wird je nach Energieverfügbarkeit und -kosten die elektrische Energie durch chemische Energie (Sauerstoff, auch in Verbindung mit Kohlenstoff oder Erdgas) ergänzt. Eine besondere Bauform ist der CONARC-Ofen (CON=Converter, ARC=Arcing) der SMS Siemag AG, bei dem beide Energien effizient genutzt werden. Der Ofen besteht aus zwei Gefäßen und vereint die Vorteile des Lichtbogenofens und des klassischen Konverter-Blasprozesses. Während die Charge in einem Gefäß über schwenkbare Graphitelektroden elektrisch behandelt wird, kann die Charge im anderen Gefäß über eine ebenfalls schwenkbare Top-Lanze mittels Sauerstoffeinblasung entkohlt werden.

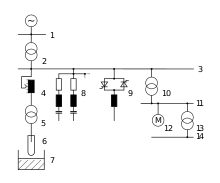

Transformator

Der unmittelbar neben dem Ofen befindliche Transformator ist üblicherweise ölgekühlt und zum Schutz in einer eigenen Umhüllung untergebracht. Die mit Dreiphasenwechselstrom betriebenen Anlagen erreichen Leistungen von einigen 10 MVA bis über 100 MVA und verfügen über Stufenschalter für Leistungstransformatoren zur Einstellung der Unterspannung, welche dem Ofen über die Elektrodenanschlüsse zugeführt wird. Die Anspeisung erfolgt meist zweistufig:

- Ein Leistungstransformator welcher aus dem Hochspannungsnetz wie der 110-kV-Ebene auf eine Zwischenspannung von rund 30 kV transformiert und sich üblicherweise mit der elektrischen Hochspannungsschaltanlage außerhalb der Produktionshalle befindet.

- Der Ofentransformator transformiert die Zwischenspannung auf Spannungen von einigen 100 V bis zu einigen kV, welche bei Wechselspannungsöfen den Elektroden direkt zugeführt wird.

Die Ströme auf der Elektrodenseite betragen bei Betrieb einige 10 kA, bei großen Öfen auch über 100 kA[6][7], weshalb die Anschlussschienen zu den Elektroden möglichst kurz gehalten werden müssen und als Hohlleiter ausgeführt sind. Im Innenbereich der Hohlleiter zirkuliert zur Kühlung Wasser.[8] Die Verbindung zwischen Transformator und Elektroden wird häufig in Knapsack-Schaltung ausgeführt.

Emissionen

Der Lichtbogenofenprozess emittiert gas- und staubhaltige Stoffe. Erforderlich sind daher wirkungsvolle Absauganlagen und Filter. Hinzu kommen Schallemission und elektromagnetische Strahlung. Aufgrund der hohen elektrischen Elektrodenströme entstehen auch starke magnetische Wechselfelder.

Siehe auch

- Schmelz-Reduktionsofen (SAF)

Literatur

- Manfred Jellinghaus: Stahlerzeugung im Lichtbogenofen. Verlag Stahleisen, Düsseldorf, ISBN 3-514-00502-8.

Einzelnachweise

- World Steel Association: World Steel in Figures 2017

- The European Steel Association (EUROFER): European Steel in Figures. 2016 edition, covering 2011-2015.

- Stahl-online.de: Rohstahlproduktion im November 2016. Medieninformation vom 13. Dezember 2016.

- Hubert Trenkler: Energiesparender Gleichstrom-Doppel-Lichtbogenofen für Schrott minderer Qualität. ABB Technik, 1996, abgerufen am 19. November 2021.

- Elektrolichtbogenofen. Riverglennapts, abgerufen am 19. November 2021.

- Tamini AC or DC Furnace Transformers, abgerufen am 6. März 2019

- Siemens Broschüre zu Industrietransformatoren, abgerufen am 10. Mai 2019

- Tamini Group: Electric Arc Furnace Transformers (PDF, englisch) (Memento vom 20. März 2013 im Internet Archive).

Weblinks

- Beispiele für Lichtbogenöfen

- Prozessmodelle für Lichtbogenöfen (EAF) demonstrieren die Funktionsweise (englisch)