Corex

Der Corex-Prozess ist ein Verfahren zum Herstellen von flüssigem Roheisen. Im Gegensatz zum Hochofenprozess wird kein Hochofenkoks benötigt, der besondere Anforderungen an die eingesetzte Kohle stellt.

Geschichte

Die Basis des heutigen Corex-Prozesses ist der KR (Kohle-Reduktions)-Prozess, der in den 1970ern von Ralph Weber in Brasilien entwickelt wurde. Das entsprechende Patent wurde 1978 von Willy Korf gekauft, der die damalige VOEST-Alpine einlud, mit ihm den Corex-Prozess zur Industriereife weiterzuentwickeln.[1] Nach dem Konkurs der Korf Stahl AG gingen alle Rechte an die VOEST-Alpine und nach deren Teilung in weiterer Folge an die VAI über. Die erste industrielle Corex-Anlage wurde 1989 bei ISCOR in Südafrika errichtet (Kapazität ca. 300.000 t/a). Mittlerweile sind eine Corex-Anlage bei POSCO in Südkorea mit 600.000 t/a, eine Anlage bei Saldanha (Südafrika) sowie zwei Anlagen bei Jindal Steel in Indien erfolgreich in Betrieb gegangen. Zwei weitere Corex-Anlagen wurden 1994 von Hanbo Steel in Korea bestellt, gingen aber wegen des Bankrotts von Hanbo Steel nie in Betrieb.[2] Diese beiden Corex-Anlagen wurden inzwischen von Essar Steel gekauft und sollen in Indien neu aufgebaut werden.[3] Im November 2007 wurde die bisher weltgrößte Corex-Anlage bei Baosteel, Shanghai, mit 1,5 Millionen Tonnen Jahreskapazität in Betrieb genommen.[4] Danach wurde eine weitere Corex-Anlage dieser Größe von Baosteel bestellt und ging Ende März 2011 in Betrieb.[5]

Verfahrensbeschreibung

Das Corex-Verfahren ist ein zweistufiges Schmelzreduktionsverfahren („smelting-reduction“), in dem Roheisen auf Basis nicht verkokter Kohle und Eisenerzen hergestellt werden kann. Ziel des Schmelzreduktionsverfahrens ist es, durch die Kombination von Schmelzprozess, Kohlevergasung und Direktreduktion flüssiges Eisen zu erzeugen, dessen Qualität dem Hochofenroheisen entspricht. Die Schmelzreduktion kombiniert den Prozess der Direktreduktion (Vorreduktion von Eisenoxid zu Eisenschwamm) mit einem Schmelzprozess (Endreduktion). Der Prozess läuft also zweistufig in getrennten Aggregaten ab. Zuerst werden die Erze zu Eisenschwamm reduziert, im zweiten Schritt erfolgt die Endreduktion, das Aufschmelzen und die Aufkohlung zu Roheisen. Die für den Schmelzvorgang nötige Energie liefert die Vergasung von Kohle (Schwelkoks, Char). Dabei entstehen große Mengen Kohlenmonoxid und Wasserstoff als Abgas, das als Reduktionsgas genutzt wird.

Grundprinzip

Stückerze, Sinter, Pellets oder deren Mischungen werden in einem Reduktionsschacht im Gegenstrom mit dem prozesseigenen Reduktionsgas auf ca. 90 % metallisiert und über Austragsschnecken in den darunter angeordneten Einschmelzvergaser gefördert. In diesem laufen neben der Restreduktion und dem Einschmelzen des Eisenschwammes die notwendigen metallurgischen Metall- und Schlackenreaktionen ab. Roheisen und Schlacke werden wie beim Hochofen abgestochen. Untersuchungen an der Corex-Schlacke haben keine prinzipiellen Unterschiede zur HO-Schlacke ergeben.

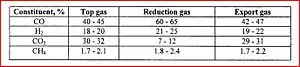

Das Gichtgas des Reduktionsschachtes – Topgas – kann nach Reinigung und Kühlung in einem Wäscher als sogenanntes Exportgas für energetische und metallurgische Zwecke genutzt werden. Das Corex-Exportgas zeichnet sich durch einen mittleren Heizwert (Hu = 7.500–8.000 kJ/m³ (i.N.)) und hohe Reinheit aus (Staub 5–10 mg/m³ (i.N.)).

Kohle wird am Kopf des Einschmelzvergasers aufgegeben. Nach dem Entwässern und der Entgasung der Kohle bildet sich im Einschmelzvergaser ein Festbett aus Schwelkoks (char). Im Herd des Einschmelzvergasers erfolgt die Vergasung des Schwelkokses mit Sauerstoff. Im Oberteil des Festbettes wird weiteres Gas durch die Pyrolyse der Kohle gebildet. Das entstehende heiße Prozessgas (ca. 1.000 °C) besteht vorwiegend aus CO, H2 und ist mit Feinstaub beladen. Dieses Rohgas wird nach Kühlung und Entstaubung (Heißzyklon) dem Reduktionsschacht als Reduktionsgas zugeführt. Der abgeschiedene Staub aus dem Zyklon wird wieder in den Einschmelzvergaser eingebracht und dort zur zusätzlichen Gasgewinnung mit Sauerstoff vergast.

Vor- und Nachteile gegenüber dem Hochofenprozess

- Der Einsatz von nicht verkokter Kohle substituiert die Kokerei und damit eine der wesentlichen Emissionsquellen eines Hüttenwerkes.

- Bei den hohen Vergasungstemperaturen der Kohle im Einschmelzreaktor (T > 1.000 °C), werden organische Verbindungen vollständig in ihre gasförmigen Grundkomponenten (CO, CO2, H2) zerlegt sowie organische Schwefelverbindungen in kohlenstoff- und wasserstoffhaltige Gase (COS, H2S) umgewandelt. Diese übelriechenden und hochtoxischen Verbindungen werden im nachfolgenden Prozess im Einschmelzvergaser nahezu quantitativ im Eisenschwamm, in den Zuschlagstoffen und in der Schlacke gebunden und damit immobilisiert.

- Die höhere Flexibilität hinsichtlich der Heterogenität der Beschickung erlaubt eine stabile Prozessführung selbst bei stark variierender Rohstoffqualität. Darüber hinaus ermöglicht das Corex-Verfahren auf Grund der Toleranz gegenüber Schwankungen in der Beschickungskapazität und Vorteilen im einfacheren An- und Abfahren der Anlage, eine kosteneffizientere Steuerung des Prozesses.

- Der wesentliche Nachteil des Verfahrens sind die enormen Mengen an anfallendem Corexgas, welches verwertet werden muss, um den Prozess wirtschaftlich betreiben zu können. Da das Gas als Brennstoff im laufenden Prozess schlecht in ein gewachsenes Hüttenwerk zu integrieren ist, wird es vorwiegend an Energieversorger bzw. an die Schwerindustrie als Heiz- und Feuerungsgas weiterverkauft.

Einsatz von Reststoffen und Abfällen

Wie im Hochofenprozess auch, können metallurgische Reststoffe und Abfälle aus Hüttenwerken im Corex-Prozess eingesetzt werden. Dazu zählen oxidische, metallische und auch kohlenstoffhaltige Materialien. Beispielsweise werden Feinstäube und Walzzunder mit Bindematerialien kalt brikettiert und anschließend dem Reduktionsschacht zugeführt. Schlämme aus der Abgasreinigung (z. B. Gichtgasschlämme) werden pelletiert und zusammen mit Kohlenstaub in den Einschmelzvergaser eingebracht. Auch prozesseigene Schlämme können auf diese Weise rückgeführt werden. 10 % der Pellets werden bei direkter Rückführung ausgeschleust, um eine Anreicherung von Schwermetallen zu vermeiden. Nicht in den Corex-Prozess eingeschleust werden können stark mit Alkalien oder Zink belastete Reststoffe (z. B. Stahlwerksstäube), da sie die Funktionsfähigkeit der Anlage einschränken würden. Dies gilt in Analogie zum Hochofenprozess.

Quellen

- Hermann Druckenthaner, Angelika Klinger, Kurt Wieder, Ulrike Aichhorn, Johann Wurm, Joseph Stockinger: Optimization of the COREX Process Through the Application of Advanced Process Models AISE, Pittsburgh, 1999 (Memento des Originals vom 10. Oktober 2007 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- R.T. Jones Iron and Steel (Memento des Originals vom 23. März 2006 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Essar to buy two Korean steel units (Memento des Originals vom 1. September 2006 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Siemens Pressemitteilung I&S 1107.6735 d 16. November 2007 (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.

- Siemens Pressemitteilung IIS201104997e 8. April 2011

Patente

AT373970 Verfahren und Vorrichtung zur Herstellung von fluessigem Roheisen oder Stahlvorprodukten

AT382390 Verfahren zur Herstellung von fluessigem Roheisen oder Stahlvorprodukten