Mu-Metall

Mu-Metall (µ-Metall, Mumetall, englisch Mu-metal oder englisch permalloy) gehört zu einer Gruppe weichmagnetischer Nickel-Eisen-Legierung mit 72 bis 80 % Nickel sowie Anteilen von Kupfer, Molybdän, Kobalt oder Chrom mit hoher magnetischer Permeabilität,[1] die zur Abschirmung niederfrequenter Magnetfelder und zur Herstellung der Magnetkerne von Signalübertragern, magnetischen Stromsensoren und Stromwandlern eingesetzt wird.

| Allgemeines | |

|---|---|

| Name | Mu-Metall |

| Andere Namen | Permalloy, Supermalloy |

| Bestandteile | Mu-Metall und Permalloy: 76…80 % Nickel, 15…16 % Eisen, 4…5 % Kupfer, 2…3 % Chrom oder Molybdän; Supermalloy: 75…79 % Nickel, 16…20 % Eisen, 3…5 % Molybdän Andere Mischungsverhältnisse sind auch üblich, wie beispielsweise 80 % Nickel, 16 % Eisen und 4 % Cobalt. |

| Kurzbeschreibung | Werkstoff mit hoher magnetischer Permeabilität |

| Eigenschaften | |

| Dichte | 8,7 g/cm³ |

| Aggregatzustand | fest |

| Schmelzpunkt | 1454 °C |

| Sättigungsmagnetisierung | 0,8 T |

| Permeabilitätszahl | 80.000…500.000 |

| Spezifischer Widerstand | 55·10−6 Ω·cm |

| MR Koeffizient | 2…4 % |

| obere Anwendungstemperatur | 150 °C |

| Ausdehnungskoeffizient (20…100 °C) in 10−6 K−1 | 13,5 |

| E-Modul in kN/mm² | 200 |

Eigenschaften

Mu-Metall besitzt eine hohe Permeabilität (=50.000–140.000), die bewirkt, dass sich der magnetische Fluss niederfrequenter Magnetfelder im Material konzentriert. Dieser Effekt führt bei der Abschirmung niederfrequenter oder statischer magnetischer Störfelder zu einer beachtlichen Schirmdämpfung.

Wenn Mu-Metall gebogen, verformt oder mechanisch bearbeitet wird, bricht die hohe Permeabilität drastisch ein. Werte herunter bis =150 sind möglich. Deswegen sollte Mu-Metall nach mechanischer Beanspruchung unbedingt erneut geglüht werden, um durch Ausheilen von Gitterfehlern die hohe Permeabilität wiederherzustellen.

Mu-Metall gibt es in der Form von Folien und Blechen angefangen von einer Dicke von ca. 0,1 bis 5,0 mm in Standardmaßen, sowie darüber hinaus in Plattenform sowie als Rundstäbe.

Neue Messungen (Stand: Juli 2014) haben ergeben, dass bei einer magnetischen Schlussglühung unter Schutzgas eine Permeabilität (=300.000) erzielt werden kann.

Anwendungsgebiete

- Als magnetoresistives Element bei Festplattenköpfen. Der Widerstand des Elements kann durch Veränderung des umgebenden Magnetfeldes beeinflusst werden. (siehe magnetoresistiver Effekt)

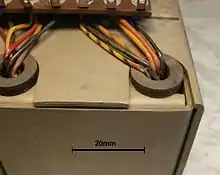

- Als Kernmaterial für Niederfrequenz-Übertrager, Stromwandler, magnetische Stromsensoren

- In Pulverform zur Herstellung von gepressten Pulverkernen

- In Form dünner Bleche als Material zur Abschirmung von magnetischen Störfeldern in elektronischen Geräten oder Uhrengehäusen. Dabei sind fertige Abschirmungen mit typischen Wanddicken von 1 bis 2 mm in Standardformen wie z. B. Becher, Röhren und Schläuchen erhältlich. Weiterhin gibt es Abschirmhauben für Magnetköpfe, Monitor-Bildröhren, Becher für KFZ-Anzeigeinstrumente und Abschirmungen für kleine Elektromotoren in Tonbandgeräten

- Abschirmkabinen: Für magnetfeldfreie Untersuchungen oder Hochfeldlabore sind begehbare Abschirmkabinen oder Räume mit mehrschaligen Abschirmungen aufgebaut worden.

Herstellung

Die erschmolzene Legierung wird nach dem Abkühlen zu Blechen, in Bandform oder zu Draht verarbeitet. Mu-Metall lässt sich stanzen, ätzen, tiefziehen, biegen, löten, schweißen, laserschneiden und galvanisch beschichten. Ebenso sind spanende Formgebungen, Bohren und Schleifen möglich. Das fertige Werkstück wird nach der mechanischen Bearbeitung einer Schlussglühung bei 1000 bis 1200 °C sowie einer anschließenden Anlassbehandlung bei 400–600 °C ausgesetzt. Diese thermischen Behandlungen erfolgen unter Vakuum oder Schutzgas wie z. B. Wasserstoff.[2] Durch spezielle Abkühlverfahren oder Magnetfeldglühungen sind besonders hohe Permeabilitäten oder andere spezielle Magneteigenschaften erreichbar.

Geschichte von Permalloy und Mu-Metall

Die Entwicklungen der weichmagnetischen Nickel-Eisen-Legierungen Permalloy und Mu-Metall ist eng verbunden mit der Entwicklung der Telegrafie, insbesondere mit der Entwicklung der transatlantischen Seekabel. Diese Entwicklung begann um 1850. Damals hatte sich das von Samuel Morse entwickelte System der Morsezeichen und seiner Aufzeichnung durch Schreibtelegrafen weltweit durchgesetzt. Über Land und von Dover nach Calais waren bis 1850 schon etliche Kabelverbindungen entstanden. Der erste Versuch, ein Seekabel zwischen Irland in Europa und Neufundland in Amerika zu verlegen, gelang 1858. Die anfängliche Begeisterung über diese kolossale Leistung entwickelte sich jedoch zu einer großen Enttäuschung, denn die Übertragung der Grußbotschaft der britischen Königin an den amerikanischen Präsidenten dauerte 16 Stunden, obwohl sie nur 103 Wörter umfasste. An diesem Kabel wurde festgestellt, dass die langen Leitungen Verzerrungen verursachten, die die maximale Signalgeschwindigkeit auf nur 10–12 Wörter pro Minute begrenzten.[3][4] Das Kabel wurde kurze Zeit später dann als unbrauchbar aufgegeben.

1887 konnte Oliver Heaviside nachweisen, dass durch die Erhöhung der Induktivität der Leitung durch zusätzlich eingefügte Spulen (Bespulte Leitung) eine verzerrungsfreie Übertragung von niederfrequenten Signalen durch Kabel auch über längere Distanzen möglich ist.[5][6] Man erreichte eine Erhöhung der Impedanz des Kabels und so eine bessere Anpassung an die Signalquellen.

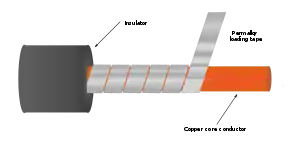

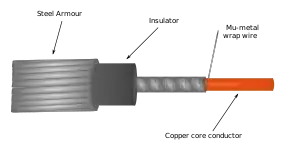

Der regelmäßige Einbau von Spulen in einem Seekabel war damals nicht möglich. Eine Impedanzerhöhung für eine verzerrungsfreie Signalübertragung konnte jedoch mit der Umwicklung der Leitung mit einem Eisendraht erreicht werden. Erste Arbeiten dazu leistete um 1900 der dänische Telegrafeningenieur Carl Emil Krarup, der das nach ihm benannte Krarupkabel entwickelte. Allerdings reichte die Permeabilität von Eisen nicht aus, um die Verzerrungen eines transatlantischen Kabels über 4500 km ohne Unterbrechung zu kompensieren. Deshalb wurde zielgerichtet nach einem Material geforscht, das eine größere Permeabilität als Eisen besitzt.[3] Diese Suche führte dann 1914 zur Entdeckung einer hoch-permeablen Nickel-Eisen-Legierung durch Gustav Elmen in den Bell Laboratories, USA.[7]

Diese Legierung bestand ursprünglich aus 78,5 % Nickel und 21,5 % Eisen und wies eine Permeabilität von 90.000 auf. Sie war damit um das 200fache magnetisch permeabler als die beste Eisenverbindung der damaligen Zeit. Elmen nannte diese Legierung „Permalloy“, was soviel wie „Permeable Legierung“ bedeutet. Später, im Jahre 1923, fand er außerdem heraus, dass die Permeabilität durch Wärmebehandlung weiter deutlich erhöht werden konnte.[8]

Die erste Anwendung eines mit Permalloy umwickelten und abgeschirmten Seekabels war die Verbindung zwischen New York und den Azoren im Jahre 1924.[7][9] Es konnte nachgewiesen werden, dass die Signalgeschwindigkeit in diesem Kabel, dessen Leiter mit Permalloy umwickelt war, vierfach schneller war als in bisherigen Kabeln.[3]

Die Patentrechte für Permalloy lagen bei der Western Electric, die zu 100 % zur AT&T gehörte. Jedoch war die gesamte Fertigungskapazität aller in den USA beheimateten Firmen nicht so groß, dass sie den Bedarf an Kabeln decken konnten. Der größte Hersteller von Kabeln mit etwa 70 % Marktanteil war die Firma The Telegraph Construction and Maintenance Co. Ltd., (heute Telcon Metals Ltd.) in Großbritannien.[3] Telcon fand heraus, dass Permalloy beim Umwickeln des Leiters zu Brüchen neigte. Bei der Suche nach einer eigenen Lösung fanden die beiden Telcon-Wissenschaftler W. S. Smith und H. J. Garnett 1923, das durch Hinzufügen von Kupfer, später Chrom oder Molybdän, die Permalloy-Legierung ohne die Permeabilität zu beeinflussen mechanisch besser verformbar wurde. Mit einer Zusammensetzung von 77 % Nickel, 16 % Eisen, 5 % Kupfer und 2 % Chrom oder Molybdän konnten mit dieser neuen Legierung außerdem die amerikanischen Patentrechte umgangen werden. Sie nannten diese neue Legierung Mu-Metall nach dem griechischen Formelzeichen μ, das für die Permeabilität verwendet wird und ließen es patentieren.[10][11][12] Da Telcon außerdem die Erfahrungen und die Maschinen für das Krarup-Kabel besaß, ein Draht sich auch noch leichter verarbeiten ließ als ein flaches Band, wurden die Telcon-Kabel mit gewickeltem Mu-Metalldraht versehen. 50 Kilometer des Mu-Metalls als Draht wurden für jeden Kilometer des Kabels benötigt und verursachten eine große Nachfrage nach der Legierung. Im ersten Produktionsjahr produzierte Telcon 30 Tonnen pro Woche. In der Weltwirtschaftskrise der 1930er Jahre ging diese Verwendung für Mu-Metall zurück, aber im Zweiten Weltkrieg und danach wurden in der Elektronikindustrie viele andere Verwendungen gefunden, insbesondere für die Abschirmung von Transformatoren, Magnetometern und MRT-Geräten.

Die Legierungszusammensetzung des Permalloys wurde nach der Entwicklung des Mu-Metalls angepasst, so dass heute Mu-Metall und Permalloy gleichwertige Eigenschaften aufweisen.

Weblinks

- Technische Daten auf mu-metal.com (englisch)

Einzelnachweise

- G. A. Berner: Illustriertes Fachlexikon der Uhrmacherei, Stichwort 'Permalloy', abgerufen am 9. November 2012.

- Weichmagnetische Werkstoffe und Halbzeuge. Broschüre PHT-001, Ausgabe 2002, Vacuumschmelze, Hanau, S. 15.

- Allen Green: 150 Years Of Industry & Enterprise At Enderby's Wharf. In: History of the Atlantic Cable and Undersea Communications. FTL Design. 2004.

- History of the Atlantic Cable & Undersea Communications, Bill Glover, Cabot Strait Cable and 1857-58 Atlantic Cables,

- Oliver Heaviside: Electromagnetic Induction and its propagation. In: The Electrician. 3. Juni 1887

- Bragg, L. Electricity (London: G. Bell & Sons, 1943), S. 212–213.

- G. W. Elmen, H. D. Arnold, Permalloy, A New Magnetic Material of Very High Permeability, Bell System Tech., volume 2, issue 3, pages101–111, publisher: American Tel. & Tel., USA, July 1923

- G.W. Elmen: Magnetic Alloys of Iron, Nickel, and Cobalt. In: American Tel. & Tel. (Hrsg.): Bell System Tech. J.. 15, Nr. 1, USA, Januar 1936, S. 113–135.

- History of the Atlantic Cable & Undersea Communications, 1924 New York - Azores Cable,

- Patent GB279549A: New and improved magnetic alloys and their application in the manufacture of telegraphic and telephonic cables. Angemeldet am 27. Juli 1926, veröffentlicht am 27. Oktober 1927, Erfinder: Willoughby Statham Smith, Henry Joseph Garnett.

- Patent US1582353A: Magnetic alloy. Angemeldet am 2. Mai 1925, veröffentlicht am 27. April 1926, Erfinder: Willoughby Statham Smith, Henry Joseph Garnett.

- Patent US1552769A: Magnetic alloy. Angemeldet am 10. Januar 1924, veröffentlicht am 8. September 1925, Erfinder: Willoughby Statham Smith, Henry Joseph Garnett.