Gusseisen mit Kugelgraphit

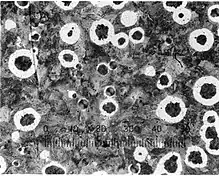

Gusseisen mit Kugelgraphit, auch Sphäroguss (standardisierte Bezeichnung GJS, früher GGG, „globularer Grauguss“) oder duktiles („schmiedbares“) Gusseisen (engl. ductile cast iron), ist eine Gusseisensorte, bei der der enthaltene Kohlenstoff in kugeliger Form vorliegt und die stahlähnliche mechanische Eigenschaften besitzt.

Definition

Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt höher als 2,06 %. Anders als bei (ferritischem) Stahl liegt der Kohlenstoff nicht zwangsläufig als Zementit vor, sondern bildet unterschiedlich geformte Graphitphasen innerhalb der Legierung. Die EN 1560 unterscheidet je nach der Graphitgeometrie drei Gusseisensorten: Gusseisen mit lamellarem Graphit (GJL), Gusseisen mit vermicularem Graphit (GJV) und Gusseisen mit Kugelgraphit, auch Sphäroguss genannt (GJS). Die Abkürzung GJS steht für G = Guss, J = Eisen (Iron), S = kugelförmig (Sphärisch)

Durch Behandlung der Schmelze mit Magnesium wird die Form des Graphits beeinflusst. Die chemische Zusammensetzung des GJS liegt in der Regel in folgender Größenordnung:

- Kohlenstoff: 3,4 bis 3,8 %,

- Silizium: 2,0 bis 3,0 %,

- Mangan: 0,10 bis 0,60 %,

- Schwefel: 0,003 bis 0,015 %,

- Chrom: maximal 0,10 %,

- Kupfer bei perlitischen Sorten bis 1 %.

Die Grundmasse kann je nach deren chemischer Analyse aus Ferrit bis Perlit bestehen. Das Gefüge der metallischen Grundmasse ist gleich dem Stahl und kann auch wärmebehandelt werden. Durch Wärmebehandlung wie Härten, Glühen u. ä. können die Eigenschaften des Werkstoffes verändert werden.

Geschichte

Die ersten Berichte über die Verwendung von GJS-ähnlichen Legierungen stammen aus Ausgrabungen in China. Hier wurde GJS vor mehr als 2000 Jahren für Herstellung von landwirtschaftlichen Werkzeugen verwendet.

In der modernen Geschichte ist es erst 1939 Dr. Carl Adey am Gießereiinstitut der RWTH Aachen durch Schmelzen in hoch basischen Tiegeln gelungen, Gusseisen mit Kugelgraphit herzustellen.[1] Fast gleichzeitig wurde auch Dr. Morrogh bei der BCIRA (British Cast Iron Research Association) in England mit Zugabe von Cer in die Eisenschmelze erfolgreich. Jedoch erst die Zufallsentdeckung von Keith Millis bei INCO in den USA im Jahr 1942 über die Wirksamkeit der Behandlung der Eisenschmelze mit Magnesium in Form von Vorlegierung mit Nickel hat die industrielle Produktion ermöglicht. Trotzdem hatte es noch bis 1948 gedauert, bis die erste industrielle Herstellung vom GJS bei der Ford Motor Company (Kurbelwellen) begann. Die Verwendung vom GJS wurde durch hohe Lizenzgebühren an INCO gehemmt. Erst die Entwicklung von Ferrosilicium-Magnesium-Vorlegierung in Deutschland in der Mitte der 1950er Jahre ermöglichte die wirtschaftliche Herstellung des GJS.

In folgenden Jahren wurden viele weitere Behandlungsverfahren entwickelt und mehrere hundert Verfahrenspatente angemeldet. Neben den Vorlegierungen gibt es auch Verfahren, bei denen metallisches Magnesium direkt in die Schmelze zugegeben wird. Es sind dies z. B. Behandlung unter erhöhtem Druck (Autoklav), Fischer-Konverter, Magnesiumpulver im Stahlmanteldraht und viele weitere Varianten. Es werden gegenwärtig ca. 40–50 % des GJS mit Zugabe von metallischem Magnesium produziert.

Im Jahr 2003 wurden weltweit ca. 15 Millionen Tonnen GJS-Guss hergestellt. Davon wurden ca. 4 Millionen Tonnen pro Jahr für Herstellung von Gussrohren verwendet.

Herstellung

GJS-Gussstücke werden in Gießereien produziert. Als Rohmaterial werden Stahlschrott, Roheisen, Ferrosilizium und Zusatzstoffe wie Kalk, Koks, Quarz, Schotter u. ä. verwendet. Diese Einsatzstoffe werden meistens entweder in einem Elektroofen (Induktionsofen, Lichtbogenofen) oder Kupolofen chargiert und geschmolzen. Während des Schmelzprozesses wird die chemische Analyse der Schmelze je nach Bedarf durch Zugabe von Legierungen (Ferrosilicium, Ferromangan, Nickel, Aufkohlungsmittel u. a.) angepasst. Die Abstichtemperatur der Schmelze liegt zwischen 1480 und 1540 °C. Durch das Einsatzmaterial können auch Stoffe oder Elemente, welche die Bildung von Kugelgraphit erschweren oder sogar verunmöglichen, in die Schmelze gelangen. Typische Störelemente sind Blei, Arsen, Antimon, Chrom, Schwefel, Phosphor. Falls der Schwefelgehalt in der Basisschmelze für die ausgewählte Magnesiumbehandlung zu hoch ist, muss eine Entschwefelung durchgeführt werden. Der Schwefelgehalt in der Basisschmelze soll für Behandlung mit Vorlegierungen nicht höher als 0,025 % sein. Die von der Schlacke befreite Schmelze wird dann vom Ofen in ein Behandlungsgefäß (Behandlungspfanne) überführt. Darin wird die Schmelze dann entweder mit einer Magnesiumvorlegierung oder mit metallischem Magnesium behandelt. Da Magnesium ein sehr reaktionsfreudiges Metall ist und der Dampfdruck bei der Behandlungstemperatur bis zu 10 bar erreicht, ist die Reaktion von Licht und Rauch begleitet. Der Endgehalt von Magnesium in dem Gussstück liegt zwischen 0,030 und 0,060 %.

Die mit Magnesium behandelte Schmelze wird dann mit Hilfe einer Gießvorrichtung (Gießpfanne, Vergießofen) in die Gussformen vergossen. Die Eigenschaften der Schmelze müssen noch vor dem Vergießen oder während des Gießens durch Impfung der Schmelze gesteuert werden. Durch die Impfung werden die Kristallisationskeime, welche für die Bildung von Kugelgraphit zwingend erforderlich sind, begünstigt, und die Bildung vom Zementit wird unterdrückt. Zur Erhöhung der Festigkeit im Randbereich von dickwandigen Stücken – wie z. B. Walzen – kann der Guss wie beim Schalenhartguss in Kokillen erfolgen.

Eigenschaften

| |||

| Bereich | Gießereiwesen | ||

| Titel | Gießereiwesen – Gusseisen mit Kugelgraphit | ||

| Letzte Ausgabe | August 2018 | ||

| Klassifikation | 77.080.10 | ||

| Nationale Normen | DIN EN 1563:2019-04, OENORM EN 1563:2019-02-15, SN EN 1563:2019-02 | ||

Die mechanischen Eigenschaften werden durch die Europäische Norm EN 1563 (Ersatz für DIN-Norm DIN 1693) bestimmt. Die in DIN 1693 eingeführte Bezeichnung GGG für Gusseisen mit Kugelgraphit ist in der Praxis immer noch gängig. Die neue Bezeichnung nach EN 1563 lautet jetzt EN-GJS-xxx. Es werden folgende Sorten genannt:

| EN 1563 | alte Bezeichnung | min. Zugfestigkeit Rm MPa (N/mm²) |

min. 0,2 % Grenze Rp0,2 MPa (N/mm²) |

min. BruchdehnungA (%) |

vorwiegendes Gefüge |

|---|---|---|---|---|---|

| EN-GJS-350-22-LT | GGG-35.3 | 350 | 220 | 22 | ferritisch |

| EN-GJS-350-22-RT | 350 | 220 | 22 | ferritisch | |

| EN-GJS-350-22 | 350 | 220 | 22 | ferritisch | |

| EN-GJS-400-18-LT | GGG-40.3 | 400 | 240 | 18 | ferritisch |

| EN-GJS-400-18-RT | 400 | 250 | 18 | ferritisch | |

| EN-GJS-400-18 | GGG-42 | 400 | 250 | 18 | ferritisch |

| EN-GJS-400-15 | GGG-40 | 400 | 250 | 15 | ferritisch |

| EN-GJS-450-10 | 450 | 310 | 10 | ferritisch | |

| EN-GJS-500-7 | GGG-50 | 500 | 320 | 7 | ferritisch/perlitisch |

| EN-GJS-600-3 | GGG-60 | 600 | 370 | 3 | perlitisch/ferritisch |

| EN-GJS-700-2 | GGG-70 | 700 | 420 | 2 | perlitisch |

| EN-GJS-800-2 | GGG-80 | 800 | 480 | 2 | perlitisch |

| EN-GJS-900-2 | 900 | 600 | 2 | perlitisch |

Die hier aufgeführten Werte (getrennt gegossene Probestücke) sind nur ein Auszug aus der Norm, genauere Informationen finden sich im aktuellen Normtext. Gusseisen mit Vermiculargraphit (GJV) ist nach VDG-Merkblatt W50 spezifiziert. Bainitisches Gusseisen mit Kugelgraphit (ADI) ist in der EN 1564 genormt.

Die Zerspanbarkeit von GJL gilt als gut und bereitet kaum Probleme.

Anwendungsbereich

Wegen der hervorragenden mechanischen Eigenschaften, der relativ kostengünstigen Herstellbarkeit sowie guten Bearbeitbarkeit findet Gusseisen mit Kugelgraphit breite Verwendung in der Industrie. Von den 15 Mio. t/Jahr (zum Vergleich 37 Mio. t/J GJL, 6,3 Mio. t/J Stahlguss und 0,9 Mio. t/J Temperguss) hergestellten GJS werden ca. 30 % für die Herstellung von Rohren im Schleudergussverfahren mit Durchmessern von 60 bis 2400 mm verbraucht. Der Anwendungsbereich erstreckt sich auf Wasser- und Gasleitungen. Der Einsatz ist auch für Unterdruckleitungen möglich. Des Weiteren werden Rohre aus duktilem Gusseisen als Druckleitungen oder für Leitungen in schwierigem Gelände und bei höheren Beanspruchungen eingesetzt. Erdverlegte Gussrohre müssen einen äußeren und inneren Korrosionsschutz erhalten.

Etwa 45 bis 50 % werden für die Herstellung von Gussteilen für die Fahrzeugindustrie verbraucht. Hier werden zahlreiche, früher aus Stahlguss oder geschmiedetem Stahl hergestellte und geschweißte Fahrzeugteile durch wesentlich wirtschaftlichere Gussteile aus GJS ersetzt. Insbesondere werden sogenannte Sicherheitsteile wie Kurbelwellen, Nockenwellen, Pleuel, Raumlenker, Radnaben, Lkw-Radsterne, Achsbrücken, Schwenklager usw. aus GJS fabriziert.

Es werden auch große dickwandige Gussstücke bis zu Gewichten von 300 t aus GJS produziert, z. B. Turbinengehäuse, schwere Maschinenkomponenten, landwirtschaftliche Maschinenteile, Komponenten von Windkraftanlagen (Nabe, Blattadapter, Achszapfen, Maschinenträger) und Teile für den allgemeinen Maschinenbau. GJS ist der einzige Eisengusswerkstoff, welcher konstante Zuwachsraten in der Herstellung aufweist.

Castor- und Pollux-Behälter für Transport und Endlagerung von radioaktivem Material sind zum größten Teil aus GJS gefertigt.

Für zukünftige Hochtemperaturreaktoren (HTR) wird über vorgespannte Behälter aus Stahlguss oder Sphäroguss als Reaktordruckbehälter nachgedacht.

Einzelnachweise

- Giesserei, Band 71/1984, Ausgaben 15–26, S. 646