Eisenschwamm

Als Eisenschwamm (Eisenluppe, Schwammeisen, oft auch DRI für „direct reduced iron“) versteht man heute überwiegend ein Produkt der Direktreduktion von Eisenerz. Die Reduktion des Eisenerzes ergibt ein „teigiges“, schwammartig-poriges Produkt mit einem Gehalt an Eisen von 92–95 %. Eisenschwamm ist keine durch einen Schmelzprozess entstandene Legierung; es entsteht bei der Erzeugung kein flüssiges Roheisen.

Aufgrund seiner Porosität (daher die Bezeichnung „…schwamm“) muss der Eisenschwamm zur Weiterverarbeitung verdichtet oder auch – neuzeitlich – geschmolzen werden, da nicht erwünschte Unreinheiten (v. a. Schlacke) enthalten sind.

Grundsätzlich ließ sich schmiedbares Eisen – physikalisch bedingt – bis zur Erfindung des Floßofens, dem Vorgänger der ab dem 18. Jahrhundert bekannten Hochöfen, ausschließlich als Eisenschwamm herstellen.

Geschichtlicher Hintergrund und frühe Technik

Eisenschwamm wurde seit mindestens 3800 Jahren durch das Volk der Hethiter im kleinasiatischen Raum und seit Beginn der frühen Eisenzeit in Mitteleuropa vor ca. 2800 Jahren bei der Verhüttung eisenhaltigen Erzes, meist Raseneisenerz gewonnen. Im deutschsprachigen Raum wurde das Ergebnis als Luppen bezeichnet. In Anlehnung an diesen frühen Begriff werden bis heute in der Industrie glühende, bereits gereinigte, zur weiteren Verarbeitung bestimmte Stahlstücke ebenfalls noch Luppe genannt.

In frühzeitlichen Verfahren wurde das Erz meist mit Holzkohle oder auch Torf (Torfkohle) vermischt und auf offenen Rennfeuern geglüht. Dabei entstanden Temperaturen von etwa 700 bis 900 °C, was zur Reduktion ausreichte.[2]

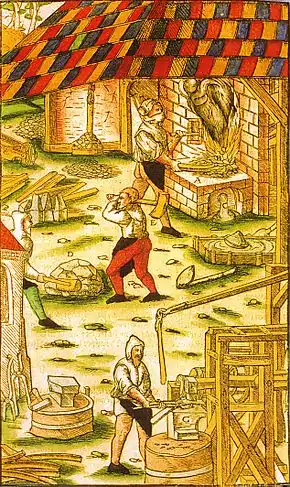

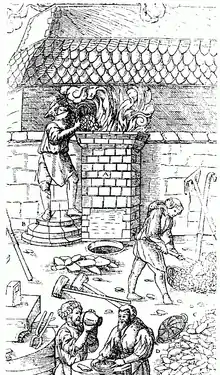

Daraus entwickelte sich der Rennofen, auch Rennherd, mit einem niedrigen Schacht (meist aus Lehm), dessen Kamineffekt es ermöglichte, Temperaturen von mehr als 1000 °C zu erreichen.[3] Ofentechnisch war der Rennofen eine frühe Form des Niederschachtofens, häufig in Hangtechnik errichtet, um den natürlichen Aufwind zu nutzen. Zum Erreichen höherer Temperaturen einer effizienteren Eisengewinnung bedurfte er jedoch der Ergänzung durch Gebläsetechnik, um die erforderliche Zufuhr an Verbrennungsluft zu gewährleisten. Sehr früh bereits durch Blasebälge per Hand betrieben, bis man – als Innovation – leistungsfähigere mit Wasserkraft als Antrieb zu nutzen verstand.

Das fertige Produkt war bei guter Ofenführung in beiden Fällen das sog. Renneisen (aus der Sprachbedeutung von rinnen – dem Herausrinnen der Schlacke nach dem Öffnen des Abstichs).

Das so erzeugte Eisen enthielt sowohl Kohlenstoff als auch einen sehr großen Anteil an Schlacke und war daher extrem spröde. Um daraus einen verwertbaren Werkstoff (das sogenannte Schmiedeeisen) zu gewinnen, mussten die Schmiede den Eisenschwamm unterhalb der Schmelztemperatur des Eisens und oberhalb der Solidustemperatur der in ihm enthaltenen Schlacke per Muskelkraft mittels Vorschlaghammer verdichten (zusammensintern). Über Jahrtausende war das die Methode, um die noch flüssige Schlacke „auszutreiben“ (herauspressen). Das so verdichtete Eisen wurde ausgeschmiedet und zur weiteren Reinigung wiederholt umgefaltet und danach feuergeschweißt, um das nach dem Falten erhaltene Eisenstück miteinander zu verbinden. Dieser Prozess wurde auch Gärben genannt.

Mit dem Renneisen lag ein zunächst noch kohlenstoffreiches Eisen (C um 1 %) vor, das nach den weiteren Prozessschritten zu einem weichen, sehr gut schmied- und schweißbaren Eisen wurde. Durch die Schmiedeverfahren wurde das behandelte Eisen weiter entkohlt und das Gefüge weitgehend homogen. Mit dem beim Schmieden einhergehenden Glühprozess reduzierten sich weiter stark die Ausscheidungen von Zementit und Perlit. In heutiger Terminologie würde das Produkt als Weicheisen, in der Praxis auch Reineisen bezeichnet werden.[4] Zur Weiterverarbeitung zu brauchbaren Waffen oder Werkzeugen, wie z. B. Meißel, bedurfte es weiterer Schritte, wie Aufkohlen im Schmiedefeuer und schlussendlich das Vergüten wie Härten und Anlassen.

Zu Beginn des Spätmittelalters konnten im weiterentwickelten Stückofen aber bereits größere, bis zu 100 kg schwere, schwammartige Luppen (auch Stück oder Wolf genannt) erzeugt werden, deren Ausbeute an gereinigtem Schmiedeeisen kaum mehr als 10–15 kg betrug. Als ein Vorläufer des Hochofens bestand der Stückofen aus einem gemauerten, viereckigen Schacht, besaß noch einem temporären Zugang aus Lehm, aus dem der Luppen bzw. Eisenschwamm entnommen wurde. Die vom Querschnitt und Material sehr starken Schächte waren – teilweise – zu Anfang des Klassizismus bis zu 10 Meter hoch. (Parallel dazu wurde in anderen Regionen weiterhin der „klassische“ Rennofen aus Lehm verwendet.)

Durch die dabei entstehenden höheren Prozesstemperaturen wurde der Schmelzpunkt von Eisen (1539 °C) erreicht und es entstand bereits ungewollt flüssiges Roheisen, das von den damaligen Hüttenleuten als Dreckfluss oder Saueisen (engl.: pig iron) bezeichnet wurde, da es zur Weiterverarbeitung zu schmiedbarem Eisen im Schmiedefeuer aufwändig gefrischt werden musste[5]. Ein darauf fußendes Verfahren wird heute als Frischherdverfahren bezeichnet.

Der manuell auf dem Amboss verdichtete Eisenschwamm wurde ab dem Spätmittelalter in Hammerschmieden, auch Eisenhämmer oder Reckhämmer genannt, mit wassergetriebenen Schwanzhämmern (Fallhämmer) noch nach der industriellen Revolution bis ins 20. Jahrhundert hinein ausgeschmiedet. Parallel dazu wurde die Arbeit des Gärbens der Luppe statt mechanischer Hämmer – regional verschieden – auch noch von Hand durch die Zunft der Grobschmiede durchgeführt.

Die Weiterverarbeitung zu hochwertigem Stahl (Gärbstahl, der frühen Form des Edelstahls) – beispielsweise zu Stichwaffen wie Degenklingen – wurde durch sogenannte Raffinierhämmer bewirkt oder durch den Schmied vor Ort, weil er noch über tradiertes Wissen verfügte. Grundsätzlich wird diese Technik bis in die heutige Zeit in traditionellen japanischen Schmiedewerkstätten benutzt, um besonders hochwertige Schwerter zu schmieden. (Mehr dazu: siehe unten)

Auch die modernen Techniken der Eisen- bzw. Stahlgewinnung gehen im Prinzip auf diese Ursprungserfahrungen jener Zeit zurück, als die heutige Hochofentechnik mit einer kontinuierlichen Zuleitung an erhitztem Luft-Sauerstoff durch Gebläse mit den gegebenen Mitteln nicht machbar war.

Heutige industrielle Gewinnung und Nutzung von Eisenschwamm

Das um 1930 entwickelte „Krupp-Rennverfahren“ ermöglichte erstmals die Verarbeitung „armer“, von der Zusammensetzung geringprozentiger Eisenerze, aber auch von im Gichtgas enthaltenen eisenhaltigen Staub der Hochöfen zusammen mit kostengünstigem Koks-Abrieb oder von Feinkohle unter Verzicht auf einen Hochofendurchsatz.[6] Dieses Verfahren ist derzeit nicht wirtschaftlich.

Einen anderen Weg beschreiten neuere Direktreduktionsverfahren wie z. B. das Midrex-Verfahren, das eisenreichere Erze mit oxidierenden Zuschlägen in einem Schachtofen oder einem Drehrohrofen verarbeitet und in der Endstufe des Verfahrens Eisenschwamm gewinnt.[7] Der derart gewonnene Eisenschwamm wird in der Regel vor der weiteren Verarbeitung „brikettiert“, also zerschlagen, segmentiert und gesintert. Diese Briketts oder Pellets sind dann Gattierungsbestandteil für Grauguss aus dem Kupolofen oder für die Stahlerzeugung im Elektrolichtbogenofen. Die auch nach der Pelletierung bestehende Porosität beschleunigt die chemische Reaktion im Ofen. Die zunächst bestehende mechanische Festigkeit bei thermischer Belastung verhindert ein Zusammenbacken, so dass die Reduktionsgase ungehindert durch das Rohmaterial steigen können.

Die neueren Direktreduktionsverfahren zur Stahlerzeugung schmelzen in der Regel die brikettierten Pellets aus Eisenschwamm zusammen mit oxidreichem Schrott, verringern damit den Kohlenstoffgehalt weiter und überspringen so die Roheisenstufe des Hochofenprozesses.

Übersicht zur industriellen Erzeugung von Eisenschwamm

Derzeit kommen vor allem drei Direktreduktionsverfahren zur Erzeugung von Eisenschwamm zur Anwendung:

- Midrex-Verfahren, das derzeit wirtschaftlich bedeutendste Verfahren mit 59,7 % (Stand 2010) der weltweiten Produktion von direktreduziertem Eisen (DRI). Das Eisenerz wird im Gegenstromprinzip mit einem wasserstoffreichen Gas reduziert. In der Regel wird hierzu Erdgas eingesetzt. Das Endprodukt Eisenschwamm ist sehr rein (C-Gehalt zwischen 0,5 und 3 %) und kann direkt anstelle von Roheisen zur Stahlerzeugung verwendet werden.

- HYL III, ein komparables Verfahren zu Midrex. Der Unterschied zwischen Midrex und HYL III besteht darin, wie aus dem Erdgas das Reduktionsgas gewonnen wird. Bei Midrex nutzt man dazu den Kohlenmonoxidanteil des Gichtgases, während bei HYL das Erdgas in einem Dampfreformer aufgespalten wird.[8]

- Finex-Verfahren (Weiterentwicklung des Corex-Verfahrens). Hier wird Feinerz in einem Wirbelschichttrockner getrocknet und in einem mehrstufigen Wirbelschichtreaktor zu Eisenschwamm verarbeitet. Nach Kompaktierung (Hot Compacted Iron, HRI) wird es mittels Einschmelzvergaser zu flüssigem Roheisen aufgeschmolzen.

Jährlich werden etwa 75 Millionen Tonnen Eisenschwamm produziert (Stand 2012). Basierend auf in Bau befindlichen DRI-Anlagen schätzen nach dem Midrex- Verfahren arbeitende Werke, dass bis 2025/2030 die DRI-Produktion auf 200 Mt/Jahr ansteigen könnte.

Bei verschiedenen Stahlkonzernen in Europa gibt es derzeit erste Bestrebungen, die energieintensive Produktion von Stahl durch Direktreduktion mittels des umstrittenen Fracking-Verfahrens kostengünstiger zu gestalten. Hierbei soll das günstigere sog. Schiefergas (ein in Tonsteinen gespeichertes Erdgas) bei dem Midrex-Verfahren zur Reduktion des Eisenerz/Eisenoxidgemisches eingesetzt werden – an Stelle des klassischen Erdgases. Das in den USA bereits praktizierte Verfahren[9] wird in Europa derzeit aufgrund ungeklärter Umweltrisiken – vor allem durch Verunreinigungen des Grund- und Oberflächenwassers – seit 2011 trotz laufender Anträge nicht mehr genehmigt. Im Mai 2013 sprach sich der Sachverständigenrat für Umweltfragen gegen Fracking in Deutschland aus, da es weder die Gaspreise in Deutschland senke noch die Versorgungssicherheit erhöhe.

Verwendung von Eisenschwamm im Handwerk

Im handwerklichen Bereich ist die aufwändige und somit kostenintensive Selbstherstellung von Eisenschwamm durch das industrielle Angebot an schmiedbarem, kohlenstoffarmen Halbzeug im westlichen Kulturkreis fast ausgestorben.

Rennfeuersymposien zur Erzeugung von Eisenschwamm

Aufgrund dessen gab es in Deutschland, Frankreich und der Schweiz ab Ende der 1990er Jahre in Form von Rennfeuersymposien zahlreiche Versuche, das erst ab ca. 1900 verloren gehende Wissen der historischen Eisenherstellung mittels Rennöfen neu zu entdecken. Auf Initiative einzelner Kunstschmiede oder Schmiedevereinigungen fanden zahlreiche öffentliche Rennfeuerexperimente zur Untersuchung der früheisenzeitliche Eisenverhüttung statt – häufig parallel zu Schmiedetreffen im Verbund mit Ausstellungen zeitgenössischer Metallplastik. Zugleich soll auch auf die großen Leistungen früherer Schmiedegenerationen aufmerksam gemacht werden.

Zur Verdeutlichung: Pro Ofengang, der zwei bis drei Tage dauerte, wurden bis zum Spätmittelalter selten mehr als 20 kg Eisenschwamm erzeugt. Nach der harten Arbeit des Verdichtens, Raffinerierens mit entsprechendem Abbrand (Zunder) entstand daraus ein gut faustgroßer Klumpen (ca. 3 kg) schmiedbaren Eisens. Nach weiterer Verarbeitung gelang aus dieser Menge bestenfalls zwei kleine Schwertklingen oder Teile einer Rüstung. Dazu waren ca. 250 kg Holzkohle und 60 kg Erz[10] notwendig. Zu jedem Ofengang musste der Rennofen aus Lehm neu errichtet werden.

Berichte in Funk und Fernsehen (z. B. Sendung mit der Maus) und die Veröffentlichung der gewonnenen Erkenntnisse durch den Damaststahl–Schmied Heinz Denig[11] weckten das Interesse der Wissenschaft. In Folge wurden die gewonnenen Erkenntnisse genauestens ingenieurtechnisch untersucht und dokumentiert.[3] Dabei stützten sich die Wissenschaftler auf den Einsatz und das tradierte Wissen der beteiligten Kunstschmiede.

Traditionell gepflegte Schmiedekunst in Japan

Bekannt ist, dass auch heute noch die traditionellen japanischen Schmiede den benötigten Rohstoff (Tamahagane = Eisenschwamm) für die handgeschmiedeten Schwerter (z. B. Katana) in kleinen, dem (oben benannten) Rennofen ähnlichen Herden selbst verhütten. Dabei wird statt z. B. Raseneisenerz oder anderen Eisenerzen Eisensand eingesetzt. Der daraus hergestellte Raffinierstahl weist aufgrund der besonderen Herstellungsweise und des handwerklichen Ausschmiedens bessere Eigenschaften auf als industriell hergestellte Halbzeuge. Die besseren Eigenschaften manifestieren sich va. bei der Herstellung von Messern oder Klingenwaffen, da handwerklich bedingt das Gefüge stärker in eine Richtung ausgerichtet ist. Daraus folgt, dass die Kerbschlagzähigkeit in Querrichtung höher und in Längsrichtung geringer ist – was gerade hier erwünscht ist.

Historische Schwertschmiedekunst in Europa

Es ist davon auszugehen, dass in historischer Zeit im damaligen europäischen Raum – und im Vorderen Orient mit Damaskus als berühmtes Zentrum – Waffen mit ähnlich guten Eigenschaften in Bezug zu Kerbschlagzähigkeit, Bruchfestigkeit und Schnitthaltigkeit wie heute noch in Japan geschmiedet werden konnten. Sowohl in historischen Schriftquellen und vor allem in der germanisch/deutschen Sagenwelt haben sich Mythen über „Wunderwaffen“ erhalten, deren Kern in Bezug zur außergewöhnlichen Herstellung wissenschaftlich erwiesen sind. So wurde das Schwert „Mimung“ vom Wieland dem Schmied zuvor zerfeilt, den Gänsen zum Fraß gegeben, wodurch der Stahl nitriert und somit härter wurde. Der Gänsekot wurde erneut eingeschmolzen und daraus ein neues Schwert geschmiedet. Andere Beispiele sind das sagenhafte Schwert „Gram“ bzw. „Balmung“ aus der Nibelungensage, die Eckesachs oder das Durendal.

Mit der industriellen Revolution ging dieses metallurgische Wissen nach und nach verloren. Gründe hierfür lagen nicht nur an den veränderten – kostengünstigeren – Produktionsbedingungen und zunehmender Verwendung von Halbzeugen, sondern auch an der veränderten Kriegsführung, in der hochwertige und langlebige Klingen durch Schusswaffen verdrängt wurden. Das allgemeine Bewusstsein in Bezug zur Klingenqualität veränderte sich; es traten mehr optische Effekte in den Vordergrund, wie z. B. verchromte Säbel im 20. Jahrhundert.

Angeregt durch die Rennfeuersymposien und die folgende öffentliche Diskussion, versuchen heute wieder vermehrt Messer- und Damaszenerschmiede, sich ihren eigenen Stahl zu hochwertigen Messern aus Eisenschwamm selbst herzustellen. Die deutsche Schneidwarenindustrie aus Solingen ist der allgemeinen Entwicklung gefolgt und ordert seit dem Jahr 2004 handgeschmiedeten Damaszenerstahl aus der bekannten Balbach-Schmiede zur Produktion von Jagdmessern. Mit der traditionellen Technik der Herstellung verbunden, ist auch hier das Gefüge stärker in eine Richtung ausgerichtet und somit als Qualitätssiegel die Kerbschlagzähigkeit in Querrichtung höher. Jedoch wird hier aus Kostengründen auf die Damaszenerproduktion aus Eisenschwamm verzichtet.

Siehe auch

Literatur

- Ernst Brunhuber (Begründer): Giesserei-Lexikon. 17. Auflage, vollständig neu bearbeitet und herausgegeben von Stephan Hasse. Schiele & Schön, Berlin 1997, ISBN 3-7949-0606-3.

- A. F. Holleman, E. Wiberg: Lehrbuch der Anorganischen Chemie. 24.&25. Auflage. De Gruyter, Berlin 1945, S. 488.

Einzelnachweise und Fußnoten

- Agricola: De re metallica libri XII. (1556)

- Vom Eisen zum Stahl. Herausgegeben vom Industriemuseum Brandenburg an der Havel, Mai 2002. (PDF; 168,3 kB).

- Matthias Zwissler, Roman Landes: Untersuchungen zu Rennfeuererzeugnissen. In: Rennfeuersymposium der IGDF Internationale Gesellschaft für Damaszenerstahlforschung e.V. in Polle bei Kunstschmied Georg Petau. 20. August 2005 (petau.net [PDF; 3,6 MB]).

- Reineisen. Website von Angele (Maschinenbauer- u. Schmiedeausrüster). Abgerufen am 24. August 2013.

- Ludwig Beck: Schmiedeisenbereitung in Frischfeuern – Saueisen und Frischen. S. 217 In: „Die Geschichte des Eisens in technischer und kulturgeschichtlicher Beziehung“, Bd. 2, (1895), 1332 S., ISBN 3-253-03192-6, (Staatsbibliothek zu Berlin: HA 17 Jc 210-2), Abgerufen am 24. August 2013.

- Weiterführendes s. fachliche Literatur zur Eisenerzeugung

- siehe: Direktreduktion. In: Ernst Brunhuber (Begründer): Gießerei-Lexikon. 17. Auflage, vollständig neu bearbeitet und herausgegeben von Stephan Hasse. Schiele & Schön, Berlin 1997.

- Georg Küffner: Der Hochofen ist noch lange nicht ausgebrannt. In: F.A.Z. Nr. 135 vom 14. Juni 2005. Abgerufen am 24. August 2013.

- Werner Sturbeck: Fracking – Die Energiepreisschere. In: F.A.Z., 3. August 2013, Nr. 178, S. 13. Abgerufen am 24. August 2013.

- Olaf Velte: Die Ofensau erinnert an alte Zeiten. In: fr-online.de, 4. Juni 2010. Abgerufen am 27. September 2013.

- Heinz Denig: Erläuterung zum Buch „Alte Schmiedekunst Damaszenerstahl“. Dokumentation erfolgreicher Rennfeuerexperimente. In: damaszenerschmiede.de. Abgerufen am 27. September 2013.