Gerben

Als Gerben wird die Verarbeitung von rohen Tierhäuten zu Leder bezeichnet. In einer Gerberei beziehungsweise Lederfabrik wird durch den Einsatz von Gerbstoffen das Hautgefüge stabilisiert und damit Leder hergestellt. Das Gerben ist eine der ältesten kulturellen Errungenschaften der Menschheit. Ein Großteil der verwendeten Chemikalien stellt bei unsachgemäßer Entsorgung eine Gefährdung der Umwelt dar. Die ehemalige Berufsbezeichnung Gerber ist in Deutschland in der Ausbildung zur Fachkraft für Lederherstellung und Gerbereitechnik aufgegangen.[1]

.svg.png.webp)

Aus der Perspektive der Chemie bedeutet die Lederherstellung eine gezielte Veränderung des Kollagenfasergerüstes, insbesondere der Dermis oder auch Corium genannt, vermittels eingebrachter, die Struktur des Rohmaterials verändernder Substanzen die zur Stabilisierung der Quervernetzungen des Kollagens führen.[2][3] In den Anfängen der Lederherstellung war es das Ziel, die tierische Haut, welche als Nebenprodukt etwa beim Erlegen von Jagdtieren anfiel, zu weiteren Produkten zu verwerten und umzuwandeln. Da das Rohmaterial Tierhaut jedoch hart und brüchig austrocknete oder durch Feuchtigkeit fäulnisgefährdet war, entwickelten Menschen im Laufe der Zeit Verfahren, die zu dem dauerhafteren Leder führten.

Gänzlich am Anfang stand vermutlich das Einbringen oder Einreiben von Fetten und Ölen, um das Leder haltbar und weich zu halten. Im strengen Sinne liegt aber hier keine (echte) Gerbung vor, denn es kommt hierbei nicht zu einer irreversiblem chemischen Veränderung des kollagenen Gerüstes in der tierischen Haut.[4] Dann erfolgte die erste Gerbungsmethode, die Rauchgerbung, durch die im Rauch erhaltenen Phenole etc. wurde der Verwesungs- bzw. Fäulnisprozess verringert und zugleich die Haltbarkeit erhöht.[5][6]

Es wurden Arbeitsweisen entwickelt, welche die Häute und Felle durch die Behandlung mit Gerbstoffen (Fett, Tran, Inhaltsstoffe von Baumrinden, Alaun) resistent gegen Fäulnisbakterien machte. Um weiche und geschmeidige Lederhäute zu erhalten, musste das Fasergefüge der Felle aufgelockert werden. Gerbstofflösungen werden als „Flotte“ bezeichnet.[7]

Zum Gerben und Veredeln von Pelzfellen siehe Pelzzurichtung und Pelzveredlung.

Vorgeschichte und Geschichte

Ursprünge, Steinzeit

Bereits in der Altsteinzeit wurde im mittleren und nördlichen Eurasien, von Neandertalern und Homo sapiens Leder bearbeitet. Schaber und Glätter zum Entfernen von Unterhautfettgewebe und weitere Werkzeuge aus Knochen und Stein (Feuerstein) mit typischen Gebrauchsspuren wurden von Archäologen identifiziert und in diese Zeit datiert.[8][9]

Ob die Tierhäute tatsächlich schon gegerbt wurden oder nur durch entsprechende Methoden mehr oder weniger haltbar gemacht wurden, kann nicht eindeutig festgestellt werden. Wegen der schnellen Verrottung von organischen Materialien im Boden ist die Fundlage bei Ledergegenständen äußerst gering.[10][11] Mit der Beherrschung des Feuers wurde die gerbende Wirkung des Rauches bekannt. Die Rauchgerbung zählt mit der Gerbung durch tierische Fette zu den ältesten Gerbmethoden.

Insbesondere im Neolithikum entwickelte sich Lederherstellung bzw. Produktion lederner Kleidungsstücke weiter.[12] Die Handhabung der Ledergerbung wurde dann als tradierte Kenntnisse in den jeweiligen schriftlosen neolithischen Kulturen weitergegeben.

An dem im 4. Jahrtausend v. Chr. wahrscheinlich getöteten Mann vom Tisenjoch, auch „Ötzi“ genannt, der aus der späten Jungsteinzeit bzw. beginnenden Kupfersteinzeit stammte, fanden sich eine Reihe von verschiedenen ledernen Bekleidungsstücken. So trug der Mann vom Tisenjoch einen Pfeilköcher aus Rehleder, sein Überwurf war aus einer Kombination von Ziegen- und Schafsleder gefertigt worden, seine Beinkleider entstammten ebenfalls dem Leder von Ziegen. Der Lendenschurz wiederum kam vom Schaf. Seine Schnürriemen für die Schuhe wurden aus Rindsleder angefertigt.[13]

Für die Menschen in diesen Epochen war die Wirkung unterschiedlicher Stoffe wie Rauch, Fett,[14] Pflanzenteile oder Mineralsalze eine empirische und wahrscheinlich oft auch zufällige Entdeckung. Die Entwicklung der Gerberei war stark von der allgemeinen Entwicklungsstufe der Bevölkerungsgruppe und von den unmittelbar verfügbaren Materialien abhängig.[15]

Kupferzeit, Bronzezeit

Die Ägypter kannten die Verarbeitung von Fellen und Häuten schon vor 5000 v. Chr. Abbildungen in Gräbern aus der Zeit um 1600 v. Chr. stellen die Verarbeitung, aber auch die Herstellung von Leder dar. Die Wirkung gerbstoffhaltiger Pflanzen und von Alaun waren bekannt.[16]

Die ältesten schriftlichen Überlieferungen über die Lederherstellung gehen auf die Griechen (1200 v. Chr.) und die Assyrer (700 v. Chr.) zurück. Konservierungsmethoden waren die Vegetabilgerbung und die Fettgerbung.

Griechische und Römische Antike

Schon zur Zeit der Griechen, aber natürlich auch bei den Römern, war die wirtschaftliche Bedeutung der Lederherstellung beachtlich. Schon früh trat das Gerberhandwerk als selbständiger Beruf auf.[17] Es war Plutarch[18] der insgesamt acht verschiedene Handwerkskollegien in Rom, schon in der frühen Kaiserzeit, als eigene Abteilungen zählte, dabei waren die Berufe des Gerbers und des Schusters, sutor jeweils an sechster und fünfter Stelle genannt. Dabei wurde zwischen Gerbern (coriarius) und Lederzubereitern (coriarius subactarius),[19], Weißgerbern (alutarius) oder (coriarius in albis), und Rotgerbern (coriarius ruber) unterschieden.

Vermutlich wegen der unhygienischen Arbeitsbedingungen, der Umweltbelastung und nicht zuletzt wegen des starken Aasgeruchs, der auch den Gerbern anhaftete, waren sie nicht sehr geachtet; die Arbeit wurde hauptsächlich von Sklaven verrichtet. Auch verwendeten die römischen Handwerker menschlichen Urin, der im Moment seiner bakteriellen Zersetzung alkalischen Ammoniak freisetzt. Ammoniak wurde für das Vorbereiten zum Gerben von Leder, das Walken von Stoff und für die Wäsche der römischen Toga gebraucht. Um von der zu verarbeitenden Haut die Haare zu entfernen, wurde das tierische Fell für 24 bis 48 Stunden in einer Wasser-Urin-Lösung eingeweicht (Weiche), so dass sich die Haare leichter entfernen ließen und zur Blöße führten. Um den Urin zu gewinnen, wurden u. a. auf den weniger frequentierten Straßen amphorae in angiporto aufgestellt, diese Amphoren in Seitengassen wurden von jenen Römern aufgesucht, die sich die Gebühren der vornehmeren Bedürfnisanstalten nicht leisten konnten. In den vornehmeren öffentlichen Bedürfnisanstalten trieben foricarii Benutzungsgebühren ein (Latrinen im Imperium Romanum).

Kaiser Titus Flavius Vespasianus erhob, um die desolate Finanzsituation nach der Regierungszeit Neros zu bekämpfen, eine „Urinsteuer“. Als sich sein Sohn Titus bei ihm darüber beschwerte, hielt ihm Vespasian eine Münze hin, die aus dieser Steuer stammte. Titus musste eingestehen, dass sie nicht stank, woraufhin Vespasian ihm entgegenhielt: „Und dennoch stammt sie aus dem Urin.“ Hieraus dürfte die Redewendung Pecunia non olet „Geld stinkt nicht“ entstanden sein.

Die Römer benutzten für die vegetabile Gerbung Rohstoffe aus Kiefern-, Erlen- und Granatbaumrinde, Galläpfel, Sumach sowie Eichen. Bei Ausgrabungen in Pompeji, das 79 n. Chr. verschüttet wurde, konnten Teile einer Gerberei freigelegt werden.[20] Die wahrscheinlich ursprünglich aus Ägypten stammende mineralische Alaungerbung war im Imperium Romanum ebenfalls weit verbreitet. Das gewonnene Leder hieß aluta und stand für eine Form von weichem Leder.[21][22]

Mittelalter und Frühe Neuzeit

Im Mittelalter war Leder ein bevorzugtes Material. In Europa entstanden Lederwerkstätten bei Klöstern und in Städten. Die Gerbereien erreichten oft eindrucksvolle Größen. Allerdings mussten sich ihre Betreiber in den Städten in eigene Viertel zurückziehen: Die Herstellung von Leder war ein schmutziges und buchstäblich anrüchiges Gewerbe, daher war die Gerberei eine gesellschaftlich nicht sehr anerkannte und gefährliche Arbeit. Der Umgang mit der faulenden Haut und den (giftigen) Chemikalien setzte extremen Gestank frei, außerdem konnte man sich leicht mit Milzbrand und anderen Krankheiten infizieren. Ein Arbeiter, der Milzbrand überlebt hatte, war sehr wertvoll und genoss eine bessere Behandlung durch seinen Arbeitgeber. Die Gerber (auch Lohgerber, Löher, Loher) gehörten zu den unreinen Handwerken. In manchen Städten erinnert eine Löhergasse oder eine Lohgerberstraße an ihr Handwerk.[24] Schon aus dem frühen Mittelalter sind Lohmühlen belegt, die auf das Zerkleinern von speziellen Baumrinden (Lohe) spezialisiert waren, um Gerbstoffe für die vegetabile Gerberei zu gewinnen.

Das Zunftwesen regelte den Markt und auch das Handwerk. Ein technischer Fortschritt war dadurch nur schwer möglich und erfolgte, wenn überhaupt, durch den Einfluss fremder Kulturen. Ab dem 14. Jahrhundert trennten sich die Bereiche Lederherstellung (Gerberei) und Lederverarbeitung. In weiterer Folge wurde die Gerberei in Bereiche Rotgerber, Corduaner (Vegetabilgerbung), Weißgerber (Gerbung mit Aluminiumsalzen)[25], Sämischgerber (Gerbung mit Fett) und Pelzzurichter unterteilt.

Ab etwa 1700 beschäftigte man sich wissenschaftlich mit der Gerberei. War bisher die Herstellung von brauchbarem Leder das wesentliche Problem, forschte man nun stärker nach Verfahren zur Beschleunigung und Rationalisierung des Gerbens. Es wurden neue Gerbmethoden entwickelt und auch veröffentlicht, wie jene des französischen Chemikers Armand Seguin. 1803 erschien die erste Zeitschrift über das Gerben.

Die Berliner Lohgerberei gewann seit 1734 durch französische Einwanderer bedeutende Ausdehnung und Vervollkommnung. Die zuerst in Frankreich mit Erfolg betriebene Lacklederfabrikation wurde bald auch in Deutschland betrieben, ebenso das Weißgerben von Ziegen-, Lamm- und Schaffellen, welches anfänglich ein besonderer Industriezweig der Stadt Annonay und ihrer Umgegend war. Später wetteiferten Engländer und Amerikaner in der Ausbildung der Schnellgerberei.

19. Jahrhundert

Mit Beginn des 19. Jahrhunderts wurden die ersten Dampfmaschinen eingesetzt. Neben dem Antrieb der Maschinen wurde der Dampf auch zur Herstellung konzentrierter Gerbextrakte verwendet. Diese ermöglichten eine Verkürzung der Gerbzeiten von mehreren Monaten auf einige Wochen. Dadurch entstand eine rationell arbeitende, stark wachsende Gerbindustrie. Mitte des 19. Jahrhunderts war das Lederhandwerk der drittgrößte Gewerbezweig in dem Gebiet, das sich 1871 als Deutsches Reich konstituieren sollte.

Um 1840 wurden die ersten Gerbereimaschinen entwickelt. Bis dahin erfolgte die Bearbeitung immer noch manuell, seit der Steinzeit nur wenig verändert. Es wurden lediglich einfache Pumpen oder Transporteinrichtungen verwendet. Die Entwicklung von Gerbgefäßen, die eine Bewegung des Hautmaterials ermöglichten, vor allem das drehbare Gerbfass, war von besonderer Bedeutung. Die chemischen Prozesse konnten dadurch wesentlich beschleunigt werden. Viele moderne Gerbereimaschinen arbeiten noch nach dem gleichen Prinzip.

Aus den Kolonien wurden neue, gerbstoffreiche Vegetabilgerbstoffe eingeführt (1822 Mimosa, 1867 Quebracho). 1861 wurde das erste Chrom-Gerbverfahren patentiert. Größere praktische Bedeutung gewann die Chromgerbung aber erst im 20. Jahrhundert.

Einige ab Mitte des 19. Jahrhunderts zur Beschleunigung der Gerbung den Gerbmitteln hinzugesetzte Chemikalien wirkten sich negativ auf die Alterungsbeständigkeit des Leders aus. Der dadurch ausgelöste beschleunigte Zerfall von Ledern ergibt einen rötlichen Staub, genannt roter Zerfall.[26]

Auch der Umweltschutz, beispielsweise in Zusammenhang mit der Abwasseraufbereitung, war damals schon ein wichtiges Thema.

Ende des 19. Jahrhunderts wurden auch die ersten einschlägigen Forschungs- und Bildungseinrichtungen gegründet, zum Beispiel 1874 in Wien, 1889 in Freiberg (Sachsen), 1891 in Yorkshire, später in Leeds. Die Entwicklung der Gerberei wurde dadurch wesentlich beschleunigt, sie fand vor allem in Europa und den Vereinigten Staaten statt.

20. Jahrhundert

Die weitere Entwicklung ist eng mit der Entwicklung der chemischen Industrie verbunden. 1850 waren die ersten synthetischen Farbstoffe entwickelt worden. 1907 begann Otto Röhm mit der Herstellung von enzymatischen Beizen; der unhygienische Einsatz von Hundekot oder Vogelmist konnte dadurch vermieden werden.

1911 wurden die ersten synthetischen Gerbstoffe entwickelt. Ursprünglich sollten sie ein Ersatz für die zeitweise schwer verfügbaren pflanzlichen Gerbstoffe sein. Tatsächlich haben sie sich aber als wertvolle Hilfsmittel für die Beschleunigung der Vegetabilgerbung und als Nachgerbstoff für chromgegerbte Leder etabliert. Mit Hilfe der Fettchemie wurden so wichtige Hilfsmittel wie Tenside und wasserverdünnbare Fettungsmittel (Licker) entwickelt. Auch die Entwicklung der ersten künstlich hergestellten Lacke und Bindemittel für die Zurichtung fällt in diese Zeit.

Die schnellere und wirtschaftlichere Chromgerbung wurde weiterentwickelt, namentlich durch die Bemühungen von Heinzerling, der als Erster chromgegerbtes Leder darstellte. Es entstanden neue Lederarten mit neuen Eigenschaften. Spätestens ab der Mitte des 20. Jahrhunderts war die Chromgerbung die wichtigste Gerbart, sie ist es bis heute geblieben.

1921 wurde das Kaiser-Wilhelm-Institut für Lederforschung in Dresden unter Leitung von Max Bergmann gegründet. Es wurde 1933 aus politischen Gründen umgewidmet und war seitdem bedeutungslos. (Fortführung nach dem Krieg im Max-Planck-Institut für Eiweiß- und Lederforschung sowie Neugründung 2002 als „Max-Bergmann-Zentrum für Biomaterialien“, gemeinsam betrieben von der TU Dresden und dem „Institut für Polymerforschung“ in der Leibniz-Gemeinschaft.)

Der Fortschritt der Chemie brachte nicht nur Vorteile für die Ledererzeugung. Neue Materialien wurden entdeckt, die sich zu Konkurrenzprodukten entwickelten. Auch die allgemeine technische Entwicklung, zum Beispiel das Auto, ließ den Bedarf für bestimmte Lederartikel stark schrumpfen. Nicht wenige Gerbereien in Europa, hauptsächlich jene, die auf die Produktion von Vegetabilleder eingerichtet waren, schafften den Umstieg nicht und mussten schließen.

Die technische Entwicklung wurde immer stärker in den Chemiekonzernen der Zulieferindustrie betrieben. Vor allem die Zurichtung profitierte von der Entwicklung neuer Bindemittel (Acrylate, Butadiene, Polyurethane) und Verfahren. Diese international tätigen Konzerne erarbeiteten im Laufe der Zeit wesentliches Anwendungswissen, das sie auch international vermarkteten. Das heißt, moderne Technik war und ist international verfügbar.

In der zweiten Hälfte des 20. Jahrhunderts kam die europäische und nordamerikanische Lederindustrie unter Druck. In Asien und Südamerika etablierte sich eine starke, konkurrenzfähige Lederindustrie. Zusätzlich zu der wirtschaftlich schwierigen Situation wurden in den 1970er Jahren die Umweltauflagen in Europa verschärft. Die erforderlichen Investitionen und teilweise hohe Produktionskosten bewirkten eine weitere Schrumpfung der Lederindustrie in Europa.

Seit 1937 gibt es eine Berufsausbildung zum Gerber. 1981 aktualisierte man die Vorschriften und schuf einen staatlich anerkannten Ausbildungsberuf nach dem Berufsbildungsgesetz.[27]

Die technischen Entwicklungen der letzten Jahre sind hauptsächlich auf ökologische Prozesse und Produkte ausgerichtet. Daneben spielt aber auch eine möglichst weitreichende Rationalisierung und Automatisierung der Herstellungsprozesse eine wichtige Rolle.

Während Leder heute immer öfter durch moderne Materialien ersetzt werden kann, war es bis in das 20. Jahrhundert ein Werkstoff, für dessen Eigenschaften es keine Ersatzmaterialien gab.

Eigenschaften von gegerbten Häuten

Wesentliche Effekte einer Gerbung sind:

- Irreversible Bindung der Gerbstoffe an die Haut – das heißt, das Leder kann ohne Zerstörung nicht mehr vollständig in rohe Haut zurückverwandelt werden. Das ist ein wesentlicher Unterschied zu Konservierungen, die reversibel sind.

- Beständigkeit gegen natürliche Selbstzersetzung durch Mikroorganismen

- Lederartiges Auftrocknen (rohe Haut trocknet hornartig durchscheinend auf)

- Stark verminderte Quellung beim Einlegen in Wasser

- Hohe Beständigkeit beim Erhitzen im nassen Zustand (hohe Schrumpfungstemperatur); eine rohe Haut von Säugetieren beginnt beim Erhitzen in Wasser bei etwa 62 °C zu verleimen, was durch eine deutliche Schrumpfung erkennbar ist. Abhängig von der Gerbung kann Leder Schrumpfungstemperaturen von über 100 °C erreichen; man spricht dann von kochgarem Leder.

Die Tierhaut

Die Tierhaut ist das Ausgangsmaterial sowohl für Pergament als auch für die unterschiedlichen Arten von Leder. Sie besteht aus den drei Lagen Ober-, Leder- und Unterhaut. Obwohl die Haare mit ihren Wurzeln oft tief in der Lederhaut verankert sind, werden sie trotzdem von der Oberhaut gebildet. Die Oberhaut und ihre Bildungsprodukte besteht hauptsächlich aus dem schwefelhaltigen Protein Keratin. Sie ist aus Zellen aufgebaut und wird meist chemisch aufgelöst, dieser Arbeitsschritt wird „Äscher“ genannt.

Die Unterhaut, die aus lockerem, faserförmigem, durch Muskelgewebe, Blutgefäße und Fettzellen aufgelockertem Collagen besteht, wird vor der Weiterverarbeitung mechanisch entfernt (Entfleischen).

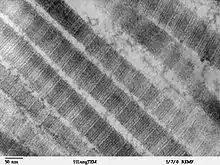

Der restliche mittlere Teil setzt sich zusammen aus der dünnen Papillarschicht und der dicken Retikularschicht. Diese Schichten bestehen zu einem Drittel aus dem faserförmigen Protein Kollagen und zu ca. 60 % aus Wasser. Die Papillarschicht hat ein dichteres, aber weniger verschlungenes Fasergefüge und bildet am fertigen Leder die glatte Oberfläche, die als Narben bezeichnet wird. Die Retikularschicht wird von gröberen Kollagenfasern gebildet, die stärker verschlungen sind. Sie ist für die mechanische Festigkeit der Haut und des Leders verantwortlich.

Andere in der Lederhaut vorkommende Eiweiße wie Elastin, Blutbestandteile (Albumine und Globuline), zelluläre Proteine, Pigmente und Keratinreste aus der Oberhaut werden vor der eigentlichen Gerbung möglichst vollständig entfernt. Naturfette werden vor oder nach der Gerbung herausgelöst.

Bei der Pelzzurichtung entfällt der chemische Prozess der Oberhaut- und Haarentfernung.

Die Lederhaut hat über die gesamte Fläche oft erhebliche Strukturunterschiede. Der Bereich am Rücken und an der Kruppe (Kern oder Croupon) ist bei den meisten Hautarten dichter und fester, während die Bauchseite und Achseln (Flämen) meist eine sehr lockere, weniger wertvolle Struktur aufweisen. Die Gerbung soll das möglichst ausgleichen und beim Trocknen das Verkleben der Kollagenfasern (Fibrillen) und das hornartige Auftrocknen verhindern. Neben der Isolierung werden die Fibrillen durch die Gerbstoffe über Querverbindungen vernetzt stabilisiert, um die Formstabilität bei mechanischer Belastung zu erhöhen.

Arbeitsschritte in der Gerberei

Überblick

Grundsätzlich muss unterschieden werden, ob die Haut zu Leder ohne Haare (Ledergerbung) oder zu Leder mit Haaren (Pelzgerbung oder Pelzzurichtung) verarbeitet werden soll.

Bei der handwerklichen oder industriellen Ledergerbung sind folgende Schritte üblich:

- Weiche

- Hautaufschluss im Äscher (Enthaaren und Auflockerung des Hautfasergefüges)

- Entfleischen (mechanisches Entfernen des Unterhautbindegewebes)

- Spalten (bei dicken Häuten)

- Entkälkung

- Enzymatische Beize

- Entfettung (nur bei Hautarten mit viel Naturfett, z. B. Schwein, Schaf)

- Pickel (nur bei manchen Gerbarten; Vorbereitung auf die Gerbung (z. B. Chromgerbung) durch Sauerstellen der Haut)

- Gerbung

- Entwässern (Abwelken)

- Dickenregulierung (Falzen)

- Nasszurichtung (Bleichen, Nachgerben, Färben, Fetten)

- Ausrecken (Strecken und Entwässern)

- Trocknung

- Anfeuchten (Konditionieren)

- Weichmachen durch mechanische Bearbeitung (Stollen, Millen)

- Trocknen

- Trockenzurichtung (Oberflächenbehandlung)

Die Pelzgerbung verläuft ähnlich:

- Weiche

- Entfleischen (mechanisches Entfernen des Unterhautbindegewebes)

- Wäsche – Entfettung

- Pickel

- Gerbung

- Fettung, eventuell Nachgerbung und Färbung

- Trocknung

- Anfeuchten (Konditionieren): Behandlung mit feuchten Sägespänen (Feuchtläutern)

- Weichmachen durch mechanische Bearbeitung (Stollen)

- Schleifen der Lederseite

- Trocknen

- Kämmen des Haarkleides

- Trockenläutern (Behandlung mit trockenem Holzmehl)

- Bügeln des Haarkleides

Ähnliche Arbeitsschritte gab es im Prinzip schon sehr lang. Im Vergleich mit historischen Gerbereien hat sich Folgendes geändert:

- Bis ins 19. Jahrhundert wurden die Nassprozesse in Gruben durchgeführt. Die Gefäße waren aus Holz. Die Häute wurden nur selten durchmischt, weil dies mühsame Handarbeit war. Dadurch waren die Prozesszeiten teilweise sehr lang.

- Die heute üblichen Arbeitsgefäße für die Nassprozesse sind das Gerbfass bei der Lederherstellung und die Haspel bei der Pelzzurichtung. In beiden Bereichen ist heute eine mehr oder weniger intensive Durchmischung und eine genaue Temperaturregelung möglich. Dadurch wurden die Prozesse wesentlich beschleunigt. Gefäße aus Edelstahl oder Kunststoff werden eingesetzt. Durch moderne Regel-, Steuer- und Dosiersysteme können einzelne Prozesse automatisch ablaufen.

Die Vorbereitung

Nach dem Häuten werden die Rohhäute zunächst getrimmt (beschnitten, zugeschnitten). Dadurch werden Teile entfernt, die zur Lederherstellung nicht geeignet sind. Danach muss die Haut schnellstmöglich konserviert werden, um den organischen Verfall aufzuhalten und qualitative Schäden zu vermeiden. Dies geschieht meistens durch Salzen. In Regionen, wo die Entfernungen und die Lieferketten es zulassen, werden die Häute auch durch Kühlung kurzzeitkonserviert und damit auf Salz verzichtet. In manchen Regionen, in denen Salz knapp ist und es das Klima zulässt, werden Häute und Felle auch noch getrocknet.

Nach dem Transport durchläuft die Haut die Wasserwerkstatt, in deren Verlauf die nicht ledergebenden Bestandteile (Haare, Unterhautbindegewebe, Fett und unstrukturierte Eiweiße) entfernt werden.

Beim ersten Arbeitsgang, der Weiche, wird die Haut in Wasser eingelegt, damit sie gereinigt und auf den ursprünglichen, natürlichen Wassergehalt gebracht wird.

Anschließend wird sie zum Hautaufschluss (Entfernung der behaarten Oberhaut und zur Auflockerung des Fasergefüges) einige Stunden bis Tage in den Äscher eingelegt. Im traditionellen Verfahren verwendete man dafür meist nur Kalkmilch. Heute geschieht der Prozess meist im hochalkalischen Bereich mit Kalk und Sulfiden und/oder Enzymen, wodurch die Enthaarung wesentlich beschleunigt wird. Je intensiver der Hautaufschluss, desto weicher wird das fertige Leder. Die geweichte und enthaarte Haut wird als Blöße bezeichnet. Wird die Blöße lediglich luftgetrocknet führt dies zum Pergament.[28]

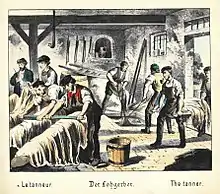

Beim Entfleischen wird die Unterhaut mechanisch entfernt, so dass schließlich nur noch die Lederhaut übrig bleibt. Früher wurde das manuell am Gerberbaum durchgeführt – siehe Bild. Heute geschieht dies maschinell.

Beim Spalten wird die Lederhaut horizontal über die ganze Fläche einmal oder mehrmals durchgeschnitten. Man erhält den Narbenspalt mit der Papillarschicht und der Retikularschicht und den Fleischspalt, der nur aus Retikularschicht besteht (siehe Spaltleder).

Die beim Entfleischen anfallenden Abfälle und auch die minderwertigen Spaltstücke werden als Leimleder bezeichnet und werden zu Hautleim, Gelatine oder Hundekauartikeln verarbeitet.

Durch die starke alkalische Behandlung des Äschers quillt die Haut stark auf. Beim Entkälken werden die Äscherchemikalien aus der Haut entfernt, der pH-Wert wird weitgehend neutralisiert, und die Haut erhält ihren natürlichen Quellungszustand. Dadurch können die nachfolgenden Chemikalien und Gerbstoffe in die Haut eindringen.

Wenn man ein weiches Leder herstellen möchte, wird die sogenannte Blöße einer Beize mit Enzymen unterzogen. Rohware mit viel Naturfett erhält noch eine besondere Entfettung mit Tensiden.

Das Gerben

Die bisher beschriebenen Arbeiten haben die Haut zwar chemisch und mechanisch verändert, sie liegt aber noch immer als natives Eiweiß mit allen seinen nachteiligen Eigenschaften vor. Deshalb folgt jetzt das Gerben. Der Gerbungsprozess besteht grundsätzlich aus drei Phasen: Entquellen des Kollagens, Eindringen und Durchdringen des Gerbextrakts, Bindung und Fixierung an die Hautfaser („Flottenauszehrung“).[29] Erst durch die Wirkung der Gerbstoffe erfolgt über die Fixierung und Vernetzung der Proteine die Umwandlung in Leder. Diese erfolgt über ionische Bindungen im Falle der schwerlöslichen Mineralsalze (Komplexbindung) oder über kovalente Bindungen bei allen anderen Verfahren. Daneben existieren zusätzlich auch Wasserstoffbrückenbindungen und Van-der-Waals-Kräfte zur weiteren Stabilisierung. Neben der Bindung werden Gerbstoffe im Überschuss zwischen den Kollagenfasern eingelagert.

Die unterschiedlichen Gerbstoffarten erfordern unterschiedliche Verfahren, siehe unten: Gerbverfahren und Gerbstoffe.

Damit das Leder die gewünschten Eigenschaften erhält, werden oft verschiedene Gerbungen kombiniert. Exotische Gerbverfahren wie zum Beispiel die Rauchgerbung beruhen meist auf Wirkung mehrerer Gerbstoffe.

Nach der Gerbung folgt das mechanische Entwässern (Abwelken). Mit Falzmaschinen wird das Leder dann auf eine gleichmäßige Stärke gebracht. Bei dieser Dickenregulierung werden ähnlich wie mit einem elektrischen Hobel Späne vom Leder abgetragen.

Nasszurichtung

Bei der Nasszurichtung werden die endgültigen Ledereigenschaften bestimmt, wie Weichheit, Farbe, Fülle, Struktur, Dehnbarkeit und Wasseraufnahme.

Bei der Nachgerbung können grundsätzlich alle Gerbstoffgruppen verwendet werden. Besondere Bedeutung haben aber synthetische Gerbstoffe, Vegetabilgerbstoffe und Harz- und Polymergerbstoffe, da diese einen besonders günstigen Einfluss auf die Fülle und Struktur des Leders nehmen.

Bei der Neutralisation wird die Eigenladung des Leders neutralisiert, um ein tieferes Diffundieren der bei der Chromgerbung oft verwendeten anionischen Farbstoffe und Fettungsmittel zu ermöglichen.

Die Färbung erfolgt mit Farbstoffen, die mit der Lederfaser eine chemische Bindung eingehen. Moderne Farbstoffe zeichnen sich neben den guten Färbeigenschaften (zum Beispiel Aufziehverhalten auf das Leder, Kombinierbarkeit, große Farbpalette) und Echtheiten durch eine geringe Umweltbelastung aus.

Die natürliche Lederfarbe hängt vom verwendeten Gerbstoff ab. Chromgerbungen geben eine helle, grau-grüne Eigenfarbe, Vegetabilleder können gelbbraun – rotbraun sein. Aluminiumsalze und synthetische Gerbstoffe ergeben weiße bis hellbeige Leder. Glutaraldehyd und Fettgerbstoffe färben die Leder gelblich.

Nicht alle Lederarten müssen unbedingt über den ganzen Querschnitt gefärbt sein. Einige Lederarten (zum Beispiel Sämischleder) werden bei der Trockenzurichtung nur oberflächlich gefärbt.

Die Fettung bewirkt eine bessere Weichheit und Geschmeidigkeit. Die Fettungsmittel umhüllen die Lederfasern mit einem dünnen Fettfilm. Die Fasern verkleben dadurch bei der Trocknung nicht so stark und können sich leichter gegeneinander verschieben. Fettungsmittel binden sich zwar mehr oder weniger stark an die Lederfaser, bewirken aber keine Vernetzung wie Fettgerbstoffe.

Durch den Einsatz von Hydrophobierungsmitteln können Leder schmutzabweisend und wasserabweisend bis wasserdicht ausgerüstet werden.

Bei der Vegetabilgerbung hat die Nasszurichtung auf die Ledereigenschaften weniger Einfluss. Die Ledereigenschaften von Vegetabilleder sind hauptsächlich von der Auswahl der Gerbstoffe und der Führung der Gerbung abhängig. Die wesentlichen Aufgaben sind Fixierung des Gerbstoffs, Bleiche oder Färbung und Fettung.

Trocknung, mechanische Bearbeitung

Vor der eigentlichen Trocknung werden die Leder beim Ausrecken gestreckt, geglättet und teilweise entwässert.

Die eigentliche Trocknung erfolgt durch Aufhängen, Aufspannen auf Rahmen oder im Vakuumtrockner. Beim Vakuumtrocknen werden die Leder auf eine beheizte Stahlplatte aufgelegt. Dann wird ein luftdichter Deckel darüber gelegt und im Inneren ein Unterdruck erzeugt. Durch den Unterdruck verdunstet das Wasser schon bei niedrigeren, für das Leder schonenderen Temperaturen. Der Wasserdampf kann dann abgepumpt werden.

Einige Lederarten werden hier vollständig getrocknet (8 bis 12 Prozent Wassergehalt), dann wieder befeuchtet auf einen Wassergehalt von ungefähr 20 Prozent (Stollfeuchte) und durch mechanisches Bearbeiten (Stollen oder Millen) weich und geschmeidig gemacht. Bei manchen modernen Gerbprozessen werden die Leder nur bis zur Stollfeuchte getrocknet und gleich weiter bearbeitet.

Nach dem Stollen oder Millen werden die Leder auf einen endgültigen Wassergehalt von etwa 12 bis 15 Prozent getrocknet.

Trockenzurichtung

In der Trockenzurichtung wird die Lederoberfläche behandelt. Neben der endgültigen Farbgestaltung werden der Oberflächengriff, die Struktur, der Glanz und die mechanischen und chemischen Beständigkeiten der Oberfläche wesentlich beeinflusst. Auch können oberflächliche Lederfehler durch die Trockenzurichtung ausgeglichen werden.

Bei Rauledern wie Velours, Nubuk oder Hunting wird die Oberfläche geschliffen, entstaubt und mit nichtschichtbildenden Chemikalien schmutz- und wasserabweisend ausgerüstet.

Bei Glattledern wie Nappa, Box oder Blankleder können spezielle Lacke aufgetragen werden. Die Lacke enthalten neben unterschiedlichen Bindemitteln die üblichen Lackadditive, die den Glanz und den Oberflächengriff bestimmen, zusätzlich eventuell auch Pigmente und/oder Farbstoffe. Enthalten die Zurichtungen Pigmente, wirken sie deckend und zeichnen sich durch hohe Beständigkeit aus. Sind Farbstoffe oder keine farbgebenden Substanzen enthalten, ergeben sich transparente Zurichtfilme, die die natürlichen Strukturen des Leders gut erkennen lassen. Man spricht dann von einer Anilin-Zurichtung. Die meisten Zurichtprodukte sind beim Auftrag wasserverdünnbare Ein- oder Zwei-Komponenten-Systeme auf Polyurethan-, Polyacrylat- oder Polybutadienbasis. Daneben werden auch Polyamid, Kasein, Celluloseester und Celluloseether als Bindemittel eingesetzt. Nach der Trocknung und Aushärtung entstehen wasserunlösliche, mehr oder weniger stabile Beschichtungen. Nur wenige Lederarten wie Lackleder erfordern den Einsatz von nur mit Lösungsmitteln verdünnbaren Beschichtungsmitteln.

Der Auftrag erfolgt durch Gießen, Hochdruckspritzen, Niederdruckspritzen, Airless, Airmix oder durch Walzenauftragsmaschinen (Roller Coater) in mehreren Arbeitsschritten. Auch können zur Oberflächenveredlung mehr oder weniger dünne Folien auf das Leder aufgebügelt werden.

Die einzelnen Schichten werden durch Bügeln, Prägen oder Polieren verdichtet. Eine heute nur mehr selten verwendete Methode ist das Glanzstoßen. Dabei wird ein Glas- oder Achatzylinder mit hohem Druck schnell über die Oberfläche gezogen. Dadurch erhält man sehr glänzende Oberflächen, die aber die natürliche Struktur des Leders gut erkennen lassen. Einen ähnlichen, aber nicht so stark glättenden Effekt ergibt das Polieren mit Stein- oder Tuchwalzen. Beim Bügeln wird die Oberflächenstruktur eingeebnet und beim Prägen wird dem Leder eine neue Oberflächenstruktur verliehen. Dabei werden Temperaturen bis 160 °C und Drücke bis 200 Bar angewendet.

Je dicker diese Beschichtung ist, umso gleichmäßiger, strapazierfähiger und pflegeleichter ist die Lederoberfläche. Mit zunehmender Zurichtdicke verliert das Leder jedoch meist seinen natürlichen Charakter. Eine hochwertige Zurichtung verleiht dem Leder eine gleichmäßige, widerstandsfähige Oberfläche mit möglichst natürlichem Aussehen und Griff. Leder wird daher immer nur so viel zugerichtet, wie es nötig ist, um die Anforderungen zu erfüllen. Durch die hohen Ansprüche im Automobilbereich wird daher Autoleder meist stark zugerichtet, wohingegen teure Schuh- oder Sattelleder wenig und vielleicht sogar gar nicht zugerichtet werden.

Ab einer Trockenschichtstärke von 150 Mikrometer muss das Material als beschichtetes Ledermaterial bezeichnet werden und darf nicht mehr als Leder in den Verkehr gebracht werden.

Gerbverfahren und Gerbstoffe

Vegetabile Gerbung

Gerbstoffe: Tannine in Blättern, Rinden, Hölzern und Früchten

Noch in der ersten Hälfte des 20. Jahrhunderts war die pflanzliche Gerberei (vegetabile Gerbung, Lohgerberei, Rotgerbung) die üblichste Art der Gerbung, heute spielt sie nur noch eine geringe Rolle. Zur Gewinnung der Gerberlohe wurden zum Beispiel Quebracho-, Kastanien- oder Eichenholz, Pflanzenteile von Mimosen- und Sumachgewächsen und andere Holz- beziehungsweise Rindengerbstoffe eingesetzt. Aus dieser Nutzung waren einst die Lohwälder entstanden. Die pflanzlichen Gerbmittel werden in einer Lohmühle gemahlen und mit Wasser ausgelaugt. Der verwendete Sud wird auch Brühe oder Extrakt genannt.[30]

Die Natur der Vegetabilgerbstoffe erfordert eine behutsame Vorgerbung zur ersten Stabilisierung des Fasergefüges der Haut. Früher, und im sehr geringem Umfang auch noch heute, erfolgte diese Stabilisierung durch Angerben mit wenig konzentrierten, bereits ausgezehrten Gerblösungen (Brühen) in mehreren Schritten im „Farbengang“. Erst dann erfolgte die Ausgerbung mit gemahlener Lohe und konzentrierten Brühen in Gerbgruben. Dieser Gerbprozess kann bis zu zwölf Monate dauern und wird als „Altgrubengerbung“ bezeichnet.

Bei modernen Vegetabilgerbungen werden die Blößen mit synthetischen Gerbstoffen oder Aldehyden vorgegerbt und in rotierenden Gerbfässern mit konzentrierten Gerbbrühen ausgegerbt. Der Gerbprozess kann so auf einige Tage verkürzt werden.

Neuerdings kann aus Extrakten von Olivenblättern (Olivenleder)[31] und Rhabarberwurzeln (Rhabarberleder)[32] natürlicher Gerbstoff hergestellt werden.[33]

Gerbung mit Mineralsalzen

Gerbstoffe: Chrom-, Aluminium-, Zirkon- oder Eisensalze

Heute ist die Gerbung mit Mineralsalzen, vor allem die Gerbung mit Chrom-III-Salzen, die wichtigste Gerbmethode. Aluminiumsalze – vorwiegend Alaune – sowie Zirkonsalze werden hauptsächlich bei der „Weißgerbung“ für Pelzfelle verwendet.[34] Als Vorbehandlung erfordern alle Mineralgerbstoffe einen „Pickel“. Der Pickel besteht aus Säuren (meist Schwefelsäure oder Ameisensäure) und Neutralsalz (Natriumchlorid oder Natriumsulfat). Durch das Sauerstellen der Haut können die Mineralgerbstoffe die Haut vollständig durchdringen. Im Anschluss daran werden die Gerbstoffe durch die schrittweise Zugabe von Laugen im Leder fixiert (Basifizieren). Die Durchführung erfolgt in rotierenden Gerbfässern. Die Gerbung ist in 10 bis 15 Stunden fertig. Zur Vervollständigung der Ledereigenschaften ist aber eine Neutralisation, Nachgerbung, Färbung und Fettung erforderlich.

Fettgerbung

Gerbstoffe: Fisch- und Seetieröle (Trane) oder Fette des Gehirns

Bei der Fettgerbung (Sämischgerbung) werden spezielle Öle mit gerbender Wirkung (Trane) in die Häute eingewalkt. Sind die Häute mit Gerbstoff durchdrungen, entfalten sie ihre Gerbwirkung durch die Oxidation der ungesättigten Fettsäuren. Hier liegt dann eine echte Gerbung vor. Nach dem Trocknen werden die überschüssigen Gerbstoffe ausgewaschen und die Leder erneut getrocknet. Eine besondere Nachgerbung ist nicht erforderlich. Kommt es lediglich zur Einlagerung von Ölen, etwa mineralischen Ölen, dann ist, obgleich auch Stabilisierung des quervernetzen Kollagens möglich ist, der Prozess als solcher aber prinzipiell reversibel. Hier liegt eine unechte Gerbung vor.

Gerbung mit Aldehyd-Gerbstoffen

Gerbstoffe: früher Formaldehyd, heute hauptsächlich Glutaraldehyd

Aldehyd-Gerbstoffe werden meist in Kombination mit synthetischen Gerbstoffen oder als Vorgerbstoffe für die Vegetabilgerbung oder Fettgerbung eingesetzt. Der Arbeitsablauf ist ähnlich dem von Mineralgerbstoffen mit Pickel – Durchdringung – Basifizierung zur Fixierung. Heute werden die meisten chromfreien Autositzleder mit Aldehyd-Gerbstoffen hergestellt. Auch die sogenannte „medizinische Gerbung“, welche oft für Lammfelle verwendet wird, ist eine Aldehydgerbung. Der Gerbstoff gibt den „medizinischen Lammfellen“ die typisch gelbliche Farbe.

Gerbung mit synthetischen Gerbstoffen

Gerbstoffe: Harzgerbstoffe, Polymergerbstoffe, Polyphosphate, Paraffinsulfochlorid

Auch synthetische Gerbstoffe (Syntane) werden selten als Alleingerbstoffe eingesetzt. Ihr Gerbverhalten ist ähnlich den Vegetabilgerbstoffen. Sie werden hauptsächlich zum Nachgerben für Chromleder und als Vorgerbstoffe bei der Vegetabilgerbung verwendet.

Spezielle Gerbverfahren

- Glacégerbung: Kombination von Aluminiumsalzen mit Salz, Ei und Mehl.

- Schrumpfgerbung: Gerbung mit speziellen Gerbstoffen, die ein Zusammenziehen (Schrumpfen) der Häute bewirkt. Namensgebend ist dabei das Ergebnis, nicht die Methode.

- Ungarische Weißgerbung: Gerbung mit Aluminiumsalzen und spezielle Fettung.

- Zweibadchromgerbung: Wurde in der Anfangszeit der Chromgerbung verwendet. Chrom-VI-Salze wurden in die Haut eingearbeitet und anschließend durch Reduktion in gerbfähige Chrom-III-Salze umgewandelt.

Unechte und Echte Gerbung

In der Tierhaut werden die Kollagenfibrillen physiologischerweise durch Hydroxylysin über die Ausbildung von kovalenten Bindungen quervernetzt, womit die einzelnen Tripelhelices innerhalb der Kollagenfibrillen räumlich fixiert werden können. Durch geeignete Behandlung gelang es, die Quervernetzung der Kollagenfibrillen zu stabilisieren bzw. fixieren. Dieser Vorgang wird Gerben bezeichnet. Kommt es beim Gerben zu einer echten chemischen Reaktionen, das heißt werden die Gerbstoffe an den Kollagenfibrillen kovalent gebunden liegt eine „echte Gerbung“ vor. Werden die eingetragenen Stoffe in der Tierhaut eingelagert und sind damit potentiell wieder auswaschbar liegt eine „unechte Gerbung“ vor.

Umwelt

Die Gerberei ist aufgrund der Verwendung giftiger Substanzen seit jeher mit Risiken für Umwelt und Gesundheit verbunden, die umweltschädlichen Gerbstoffe wurden ohne weitere Behandlung in die Fließgewässer abgelassen, teils versickerten sie im Erdreich. Heute entstehen vorwiegend bei den Chromverfahren in Drittwelt- und Schwellenländern Probleme, da hier oftmals nur unzureichende Umweltschutzmaßnahmen existieren. Insbesondere im dicht besiedelten Indien treten immer wieder entsprechende Fälle auf. Die beiden Orte Ranippettai (Indien) und Hazaribagh (Stadtteil von Dhaka, Bangladesch) standen deshalb auf der Liste der zehn am stärksten verseuchten Orte der Welt, die seit 2006 vom amerikanischen Blacksmith Institute herausgegeben wird.[35]

Gerbereimuseen

Deutschland

- Annweiler, Museum unterm Trifels mit Gerbereiwerkstatt

- Calw, Gerbereimuseum[36]

- Dippoldiswalde, Lohgerbermuseum[37]

- Doberlug-Kirchhain, Weißgerbermuseum

- Enger, Gerbereimuseum Enger

- Frickingen, Gerbermuseum zur Löhmüle[38]

- Grefrath, Gerberei Bremer im Niederrheinischen Freilichtmuseum

- Hirschberg, Museum für Gerberei- und Stadtgeschichte[39]

- Mülheim an der Ruhr, Leder- und Gerbermuseum

- Offenbach am Main, Deutsches Ledermuseum

- Ohrdruf, Alte Gerberei

- Schiltach, Schüttesägemuseum

- Weida, Technisches Schaudenkmal Lohgerberei Franke[40]

- Wittislingen, Historische Lohmühle[41]

Andere Länder

Literatur

- Gerhard E. Moog: Der Gerber. Handbuch für die Lederherstellung. Ulmer, Stuttgart 2005, ISBN 3-8001-1228-0.

- Helmut Ottiger, Ursula Reeb: Gerben. Leder und Felle. 2. Auflage, Ulmer, Stuttgart 2004, ISBN 3-8001-4651-7.

- Anthony D. Covington: Tanning Chemistry. The Science of Leather. Royal Society of Chemistry, Cambridge 2009, ISBN 978-0-85404-170-1.

- Morris Charles Lamb, Ludwig Jablonski: Lederfärberei und Lederzurichtung. Julius Springer, Berlin 1912.

- Emanuel Stickelberger: Versuch einer Geschichte der Gerberei. 1915.

- Fritz Stather: Gerbereichemie und Gerbereitechnologie. Akademie-Verlag Berlin, 1967.

- Karl Pauligk, Rudolf Hagen: Lederherstellung. VEB Fachbuchverlag, Leipzig 1987, ISBN 3-343-00272-0.

- Hans Herfeld (Hrsg.): Bibliothek des Leders. Band 1–11, Umschau-Verlag, Frankfurt am Main, ISBN 3-524-82000-X.

- Eckhardt Heidemann at al.: Fundamentals of Leather Manufacture. Roether, Darmstadt 1993, ISBN 3-7929-0206-0 (englisch).

- Günter Reich: From Collagen to leather - the theoretical Background. BASF Service Center, Media and Communications, Ludwigshafen 2007 (englisch).

- Turmunkh Togmid: Über die Wirkung und das Wesen der Schwefelgerbung von Hautkollagen. Dissertationsschrift Technische Universität Dresden, Dresden 2005 ( auf tud.qucosa.de).

Weblinks

- Lederpedia

- Jürgen Nelles: Leder: Struktur, Eigenschaften und Herstellung. 31. Mai 2001 ( auf skriptum.de)

- Stefan Banaszak: Leder Gerben. 1.0 Lederherstellung. 2018 ( auf leder.de)

Medien

- Andreas Geiger: Wie man ein Fell gerbt und färbt, SWR-Fernsehen –Handwerkskunst! vom 10. Januar 2019 (YouTube)

Einzelnachweise

- Otto Lueger (Hrsg.): Lexikon der gesamten Technik und ihrer Hilfswissenschaften. Band 6, Deutsche Verlagsanstalt, Stuttgart/ Leipzig 1908, S. 82–108 ( auf zeno.org).

- Günter Reich, Tilman Taeger: Vom Kollagen tierischer Häute zum Werkstoff Leder. Chemikalien für die Lederherstellung. In: Chemie in unserer Zeit. 2009, Band 43, S. 28–36 (Volltext auf cup.lmu.de).

- Ivonne Rohmann: Lederforschung: Rückblick und aktuelle Forschungsfelder. S. 1–31 (Volltext auf core.ac.uk) hier S. 1.

- Gabriela Ruß-Popa: Leder- und Pergamentherstellung. In: Archäologie Österreichs. Sonderausgabe Nr. 12, 2001: Experimentelle Archäologie. S. 42–48.

- Stefan Banaszak: Leder Gerben 1.0 Lederherstellung. 2018 (Volltext auf leder.de)

- Bernhard Trommer: Die Kollagenmatrix archäologischer Funde im Vergleich zu künstlich gealterten Ledermustern historischer Gerbverfahren. Freiberg (Sachsen), Technische Universität Bergakademie, Dissertation 2005 (d-nb.info)., S. 15–16.

- Karl Pauligk, Rudolf Hagen: Lederherstellung. Fachbuchverlag Leipzig, Leipzig 1983, ISBN 3-343-00272-0.

- Marie Soressi, Shannon P. McPherron, Michel Lenoir u. a.: Neandertals made the first specialized bone tools in Europe. In: PNAS. Band 110, Nr. 35, S. 14186–14190, doi:10.1073/pnas.1302730110 (PDF).

- Giuseppe A. Bravo, Juliana Trupke: 100 000 Jahre Leder. Birkhäuser, Basel/Stuttgart 1970.

- Gabriela Ruß-Popa: Die Haut-, Leder- und Fellfunde aus dem ältereisenzeitlichen Kernverwässerungswerk im Salzbergwerk von Hallstatt, OÖ – eine archäologische und gerbereitechnische Aufnahme. Diplomschrift, Universität Wien, Wien 2011 (PDF auf core.ac.uk) hier S. 81 f.

- Gabriela Ruß-Popa: Leder- und Pergamentherstellung. In: Archäologie Österreichs. Sonderausgabe Nr. 12, 2001: Experimentelle Archäologie. S. 42–48.

- Claudia Merthen: Gut angezogen? Wesentliche Punkte zur Rekonstruktion jungpalaolithischer Kleidung. In: Ulrike Weller, Thomas Lessig-Weller, Erica Hanning, Brigitte Strugalla-Voltz (Hrsg.): Experimentelle Archäologie in Europa - Bilanz. Heft 11, Unteruhldingen 2012, ISBN 978-3-9813625-7-2 S. 210–225 (Volltext auf exar.org) hier. S. 214

- Neue Ergebnisse zur Ausrüstung und Bekleidung des Mannes aus dem Eis. auf: archaeologie-online.de vom 25. August 2016.

- Willy Groenman-van Waateringe, M. Kilian, H. van Londen: The curing of hides and skins in European prehistory. In: Antiquity. Band 73, Nr. 282, December 1999, S. 884–890.

- Bernhard Trommer: Archäologisches Leder: Herkunft, Gerbstoffe, Technologien, Alterungs- und Abbauverhalten. VDM Verlag Dr. Müller, Saarbrücken 2008, ISBN 978-3-8364-9629-2.

- Wolfgang Habermann: Ägyptisches und karthagisches Leder als antike Sortenbezeichnung. In: Rheinisches Museum für Philologie. Neue Folge, Band 133, Nr. 2, 1990, S. 138–143 (Volltext auf rhm.uni-koeln.de).

- Gerhard Zimmer: Römische Berufsdarstellungen. In: Archäologische Forschungen. Band 12, 1982, S. 29.

- aus Konrat Ziegler (Hrsg.): Plutarch: Große Griechen und Römer. Artemis, Zürich 1954–1965, Numa 17.

- Karl Ernst Georges: Ausführliches lateinisch-deutsches Handwörterbuch. Hannover 1913; Nachdruck : Darmstadt 1998, Band 1, Spalte 1693. (Volltext auf zeno.org).

- Sabine Deschler-Erb: Römisches Handwerk: Leder und Bein. Universität Basel (Volltext auf adam.unibas.ch)

- Josef Jettmar: Kombinationsgerbungen der Lohe-, Weiß- und Sämischgerberei. Julius Springer, Berlin 1914, S. 6 ( auf books.google.de).

- Peter Herz: Gerb-und Färbstoffe in der Antike. In: Eckart Olshausen, Vera Sauer (Hrsg.): Die Schätze der Erde – Natürliche Ressourcen in der antiken Welt. Stuttgarter Kolloquium zur Historischen Geographie des Altertums 10. (= Geographica Historica. Band 28). Steiner, Stuttgart 2012, ISBN 978-3-515-10143-1, S. 175–191.

- Bruno Bucher: Die alten Zunft- und Verkehrs-Ordnungen der Stadt Krakau. Gerold, Wien 1889, S. 17Tafel 14.

- Ulrich Müller: Gerberei im späten Mittelalter. Überlegungen zur Anwendung der Theorien sozialer Praktiken für die Erforschung handwerklicher Tätigkeiten. In: Martin Bentz, Tobias Helms: (Hrsg.): Craft production systems in a cross-cultural perspective. S. 233–259 (= Studien zur Wirtschaftsarchäologie.), Verlag Dr. Rudolf Habelt, Bonn 2018 (Volltext auf ufg.uni-kiel.de) hier S. 237 f.

- Erich Buchberger: Lederer, Weißgerber und Sämischmacher. Alltag und Akteure, Normen und Technik im frühneuzeitlichen Gerberhandwerk mit Beispielen aus Steyr und einer Darstellung der Gerberei in Ternberg. Diplomarbeit, Universität Wien, Wien 2018 (Volltext auf othes.univie.ac.at)

- Bernhard Trommer: Die Kollagenmatrix archäologischer Funde im Vergleich zu künstlich gealterten Ledermustern historischer Gerbverfahren. Freiberg (Sachsen), Techn. Univ. Bergakad., Diss. 2005 (d-nb.info)., S. 68f., zu chemischen Grundlagen und zur Geschichte der Entdeckung des Phänomens.

- Genealogie Gerber/-in (Hw). - Genealogie der Ausbildung zum Gerber, Webseite des BiBB, abgerufen am 13. Februar 2014.

- Turmunkh Togmid: Über die Wirkung und das Wesen der Schwefelgerbung von Hautkollagen. Dissertationsschrift Technische Universität Dresden, Dresden 2005 (Volltext auf tud.qucosa.de) hier S. 13.

- Günter Reich, Tilman Taeger: Vom Kollagen tierischer Häute zum Werkstoff Leder. Chemikalien für die Lederherstellung. In: Chemie in unserer Zeit. 2009, Band 43, S. 28–36 (Volltext auf cup.lmu.de) hier S. 29–30.

- Bernhard Trommer: Die Kollagenmatrix archäologischer Funde im Vergleich zu künstlich gealterten Ledermustern historischer Gerbverfahren. Freiberg (Sachsen), Techn. Univ. Bergakad., Diss. 2005 (d-nb.info)., S. 8 f.

- Olivenleder. auf: leder-info.de, abgerufen am 13. April 2017.

- Rhabarberleder. auf: leder-info.de, abgerufen am 13. April 2017.

- Sascha Peters: Materialrevolution II. De Gruyter, Basel 2014, ISBN 978-3-03821-000-9, S. 83.

- Jörg Zimpel: Industrielle und gewerbliche Abwassereinleitungen in öffentliche Abwasseranlagen: Anforderungen und Problemlösungen. Expert-Verlag, Renningen 1997, ISBN 3-8169-1421-7, S. 195.

- Blacksmith Institut: Top Ten Threats 2013. (englisch, PDF-Datei) Auf: worstpolluted.org; Abgerufen 7. April 2015.

- Gerbereimuseum Calw

- Logerbermuseum Dippoldiswalde

- Frickingen-Leustetten Gerbermuseum Zur Lohmühle

- Museum für Gerberei und Stadtgeschichte

- Technisches Schaudenkmal Lohgerberei

- Lohmühle Wittislingen

- Gerbereimuseum Strömmens Strädde

- Museu pelligualda https://museupelligualada.cat/en/

- Homepage Gerberei Salzer-Museum

.jpg.webp)