Bronze

Mit dem Sammelbegriff Bronzen werden Legierungen mit mindestens 60 % Kupfer bezeichnet, soweit sie nicht durch den Hauptlegierungszusatz Zink den Messingen zuzuordnen sind.

Metallurgisch wird der Begriff inzwischen nur zusammen mit dem vorangestellten Hauptlegierungszusatz verwendet; korrekt handelt es sich dann um eine Antimon- und Arsenbronze, Aluminiumbronze, Bleibronze oder Manganbronze. In historischen Kontexten, etwa zum Thema Bronzezeit[1] und Bronzebildwerken, wird „Bronze“ (in Österreich teilweise ohne endendes -e gesprochen)[2] alleinstehend und meist für eine Zinnbronze verwendet. Auch bei der Phosphorbronze handelt es sich um eine Zinnbronze, der Phosphoranteil im Metall ist gering.[3]

Etymologie

Die heutige Bezeichnung für die Legierung wurde im 17. Jahrhundert zuerst aus dem italienischen bronzo, später auch über das französische bronze erneut entlehnt. Die Vorgeschichte ist etymologisch unklar.[4][5] Das Wort gelangte zuerst im 14. Jahrhundert aus dem Orient ins Italienische. Nicht auszuschließen ist ein Zusammenhang mit dem persischen Wort birindsch (pirinğ bzw. birinğ) für Kupfer, woraus mittellateinisch bronzium und italienisch bronzo ableitbar wären.[6][7]

Mineralische Grundlagen

Zu den in Mitteleuropa frühzeitlich entdeckten Kupfererzvorkommen gehören die Fahlerze: Tetraedrit (Antimonfahlerz), Tennantit (Arsenfahlerz), Freibergit, Germanit, Colusit, Schwazit (Quecksilberfahlerz), Hermesit, Annivit; oder Wolfsbergit (Kupferantimonglanz) – bei denen das enthaltene Kupfer von Antimon, Arsen, Schwefel, Blei und Eisen begleitet wird, Elemente, deren saubere Abtrennung grundlegende metallurgische Fähigkeiten voraussetzt. Zinnerze wurden insbesondere als Kassiterit (Zinnstein) und als Stannit (Zinnkies) gefunden.

Zusammensetzung/Eigenschaften

Zinnbronzen

Im Bronzebereich des Systems Kupfer-Zinn bilden sich aus der Schmelze bei unterschiedlicher Zusammensetzung drei verschiedene Mischkristalle: Der α-Mischkristall entspricht dem des Reinkupfers, das ein kubisch flächenzentriertes Gitter ausbildet. Der Schmelzpunkt des Reinkupfers ist 1083 °C. Bei etwa 24 % Zinn liegt der β-Mischkristall vor, der ein kubisch raumzentriertes Gitter besitzt, bei circa 30 % Zinn und darüber der ebenfalls kubisch raumzentrierte γ-Mischkristall. Zwischen den Mischkristallen α und β und zwischen β und γ bildet sich je ein peritektisches Teilsystem. Das technisch relevante Peritektikum α/β liegt bei 22 % Zinn und 798 °C. Bei 586 °C findet ein eutektoider Zerfall der β-Mischkristalle in α- und γ-Mischkristalle statt. Aus den γ-Mischkristallen können sich je nach Legierungszusammensetzung bei Abkühlung zwei intermetallische Verbindungen bilden: Die δ-Phase entspricht Cu31Sn8 und damit circa 32,5 % Zinn. Sie bildet eine enorm große kubisch flächenzentrierte Elementarzelle mit 416 Atomen und weist eine sehr große Härte auf. Die orthorhombische ε-Phase entspricht Cu3Sn und liegt damit bei circa 38,4 % Zinn vor. Im technisch relevanten Bereich entsteht die δ-Phase bei 520 °C beim Zerfall der γ-Mischkristalle in ein eutektoides Gefüge aus α- und δ-Mischkristallen mit 27 % Zinn. Ein weiterer eutektoider Zerfall der δ-Mischkristalle in α- und ε-Mischkristalle bei circa 350 °C findet unter realen technischen Verhältnissen nicht mehr statt, da die Diffusion zu stark behindert ist. Zur Herstellung des Gleichgewichts wären hier Kaltumformung und ein mehrmonatiges Glühen erforderlich.

Die tatsächlich entstehenden Gefüge sind vor allem bestimmt durch die große Diffusionsträgheit des Zinns, die bereits bei der Kristallisation aus der Schmelze die Einstellung des Gleichgewichts verhindert. Damit liegt in Zinnbronze nur bei Zinngehalten unter 5–6 % ein Gefüge ausschließlich aus α-Mischkristallen vor, bei höheren Gehalten besteht es aus weichen α-Mischkristallen und dem harten α/δ-Eutektoid.

Durch den Zinnzusatz nimmt die Festigkeit der Legierung zu und erreicht zwischen 10 und 15 % Zinn ein Maximum. Die Dehngrenze nimmt annähernd linear zu, wobei sie sich gegenüber dem Reinkupfer vervielfacht, und erreicht bei etwa 20 % ein Maximum. Die Bruchdehnung beginnt, ausgehend von den hohen Werten des Kupfers, jenseits von 5 % Zinn rapide abzunehmen und nähert sich annähernd exponentiell der Nulllinie, die zwischen 20 und 25 % praktisch erreicht ist. Die Härte nimmt stetig zu, was sich bei höherem Zinngehalt nochmals verstärkt. Die Dichte nimmt pro 6 % Zinnzusatz um 0,1 g/cm³ ab. Sie liegt bei 8 % Zinn bei 8,79 g/cm³.

Legierungen und Legierungszusätze

Zinnbronzen sind als Kupfer-Zinn-Legierungen genormt und werden aufgrund der grundsätzlich unterschiedlichen Anforderungen und Eigenschaften in Knetlegierungen (max. 9 % Zinn), die für die umformende Verarbeitung geeignet sind, und Gusslegierungen (9 % bis 13 % Zinn) gegliedert.[8] Darüber hinaus kommen noch sogenannte Glockenbronzen mit etwa 20 %, max. jedoch 22 % Zinn zur Anwendung.

- Phosphor reduziert Kupferoxid und verflüssigt damit auch die Schmelze. Zinnoxid wird zwar nicht reduziert, kann aber in der desoxidierten Schmelze leichter in die Schlacke aufsteigen. Bei Zugabe von Phosphor als Desoxidationsmittel, in aller Regel als vorlegiertes Phosphorkupfer mit 10 oder 15 % Phosphorgehalt, ist so zu dosieren, dass nach der Desoxidation noch mindestens 0,01 % Phosphorüberschuss in der Schmelze verbleibt. Gießstrahloxidation wird so vermieden, Gießbarkeit und physikalische Eigenschaften im Guss verbessert. Negativ wirkt sich Phosphor lediglich auf die elektrische Leitfähigkeit aus. Bei Gehalten von mehr als 0,1 % tritt Cu3P im Gefüge auf. Bei Lagerwerkstoffen kann dies erwünscht sein, bei Leitkupfer ist Phosphor als Desoxidationsmittel durch Mangankupfer oder eine andere phosphorfreie Vorlegierung zu ersetzen.

- Nickel, das die Entstehung eines zusätzlichen ϑ-Mischkristalls im Bereich um 9 % Zinn bewirkt, erhöht die Zähigkeit und verringert den Wandstärkeneinfluss auf die Festigkeit. Es kommt daher nur bei Gusslegierungen mit einem Anteil bis zu 2,5 % zum Einsatz.

- Blei bildet eine eigene Phase und liegt im Gefüge fein verteilt vor. Es verbessert Spanbarkeit und Gleiteigenschaften, erhöht jedoch die Warmbrüchigkeit. Es kommt daher mit 2 % bei Gusslegierungen für Lagerwerkstoffe zum Einsatz, bei Knetlegierungen mit 4 % nur im Sonderfall des Strang-, Band- und Drahtgusses, wo keine anschließende Warmumformung mehr erforderlich ist und das Produkt zerspanbar sein soll.

- Zink kann unter Umständen die halbe Menge Zinn ersetzen; es kommt aus wirtschaftlichen Gründen zum Einsatz. Es wirkt desoxidierend, so dass hier der Phosphorzusatz entfallen kann. Dies wird u. a. bei Legierungen für Kontaktwerkstoffe genutzt.

Eigener Normierung unterliegen die Schweißzusätze und Hartlote auf Kupfer-Zinn-Basis.

Weitere Bronzen

Enthalten Legierungen nur wenig oder kein Zinn, werden sie häufig „Sonderbronzen“ genannt. Ihre Bezeichnungen werden vom Legierungszusatz abgeleitet: Aluminiumbronze, Manganbronze, Nickelbronze etc. (siehe Übersichtstabelle unten). Berylliumbronze ist ein spezieller Kupferwerkstoff für funkenfreie Werkzeuge, der lediglich 2–3 % Beryllium und eine geringe Menge Cobalt enthält.

Bleibronze (auch Kupfer-Zinn-Blei-Bronze) ist eine Lagerlegierung mit 5–22 % Blei.

Rotguss zählt nicht zu den Zinnbronzen, ist damit auch nicht Bronze im engeren Sinne, obwohl gelegentlich als Maschinenbronze, Kanonenbronze und ähnlich bezeichnet. Es ist eine Legierung auf Kupferbasis, deren Eigenschaften weniger vom Zusatz an Zinn als von Zink, Blei und Nickel bestimmt werden.

Tabellenübersicht der Bronzelegierungen

| Name der Legierung | Komponenten zu Kupfer | Eigenschaften | Verwendung |

|---|---|---|---|

| Guss-Zinnbronze | bis 22 % Zinn, vorwiegend 10–12 % Zinn, Dichte etwa 8,8024 kg/dm³ | elastisch, zäh, korrosionsbeständig | überwiegend als Formguss, bis 6 % Zinn kalt walzbar zu Blechen und Prägevormaterial (Medaillen, Münzen), Drahtziehen bis 10 % Zinn. Glockenguss (Glockenbronze: etwa 20–24 % Zinn), historisch ist Kanonenbronze, ebenso Klanginstrumente. Statuenbronze für Kunstguss (Kleinbronzen, Denkmale) |

| Aluminiumbronze | 5–10 % Aluminium | seewasserbeständig, verschleißfest, elastisch, leicht magnetisch, goldfarben | Federblech, Waagebalken, Schiffspropeller, chemische Industrie |

| Bleibronze | bis zu 26 % Blei | korrosionsbeständig, gute Gleiteigenschaften | Lagermetall, Verbund- und Formgusswerkstoffe, antike Münzbronze enthielt häufig Blei, dem nicht alles Silber abgetrieben wurde |

| Manganbronze | 12 % Mangan | korrosionsbeständig, hitzebeständig | elektrische Widerstände (in den USA trotz des in manchen Legierungen enthaltenen Zinkanteils von 20–40 % als manganese bronze bezeichnet, zum Beispiel bei einigen von Ampco hergestellten Werkstoffen) |

| Siliciumbronze | 1–2 % Silicium | mechanisch und chemisch hoch beanspruchbar, hohe Leitfähigkeit | Oberleitungen, Schleifkontakte, Chemische Industrie |

| Berylliumkupfer (Berylliumbronze) | 2 % Beryllium | hart, elastisch, giftig | Federn, Uhren, funkenfreie Werkzeuge |

| Phosphorbronze | 7 % Zinn, 0,5 % Phosphor | hohe Dichte und Festigkeit | zähfeste Maschinenteile, Achsenlager, Gitarrensaiten |

| Leitbronze | Magnesium, Cadmium, Zink (gesamt 3 %) | elektrische Eigenschaften ähnlich Kupfer, jedoch zugfester | Freileitungen, Starkstromanlagen |

| Rotguss | Zinn, Zink, Blei (gesamt 10–20 %) | korrosionsbeständig, gute Gleiteigenschaften und Gießbarkeit | Gleitlager, Armaturen, Schneckenräder, Kunst |

| Korinthisches Erz (corinthium aes) | 1–3 % Gold, 1–3 % Silber, manchmal wenige Prozent Arsen, Zinn oder Eisen | durch Patinieren schwarz färbbar | historischer Werkstoff für Statuen und Luxusartikel (Antike) |

| Potin | französische Bezeichnung für Legierungen auf Kupferbasis. Potin gris ist als Bronzelegierung zu bezeichnen. Potin jaune ist aus Altmessing hergestelltes Gussmessing. Bezeichnung auch für keltische Münzbronze |

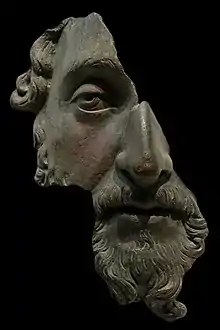

Statuenbronze

Der Meyers von 1905 benannte für die Legierung einer der Witterung widerstehenden Bronze 89 % Kupfer, 8,2 % Zinn und 1,5 % Blei.[9]

Als Zusammensetzung moderner Statuenbronze wurden 1905 genannt:[9]

| Statue | Kupfer | Zink | Zinn | Blei |

|---|---|---|---|---|

| Friedrich Wilhelm IV., Köln | 89,55 | 7,46 | 2,99 | – |

| Löwenkämpfer, Berlin | 88,88 | 9,72 | 1,40 | – |

| Amazone, Berlin | 90,00 | 6,00 | 4,00 | 1,00 |

| Blücher, Berlin | 90,10 | 5,30 | 4,60 | – |

| Friedrich II., Berlin | 88,30 | 9,50 | 1,40 | 0,07 |

| Großer Kurfürst, Berlin | 89,09 | 1,64 | 5,82 | 2,26 |

| 87,91 | 1,38 | 7,45 | 2,65 |

Schöne grüne Patina besaß laut Meyers 1905:[9]

| Statue | Kupfer | Zink | Zinn | Blei | Eisen | Nickel |

|---|---|---|---|---|---|---|

| Schäfer am Teich, Potsdam | 89,20 | 1,12 | 8,86 | 0,51 | 0,18 | – |

| Bronze aus dem 16. Jahrhundert | 89,40 | – | 8,17 | 1,05 | 0,34 | 0,19 |

| Diana, München | 77,30 | 19,12 | 0,91 | 2,29 | 0,12 | 0,43 |

| Mars und Venus, München 1575 | 94,12 | 0,30 | 4,77 | 0,67 | – | 0,48 |

Geschichte

Zinnbronze ist ab der Mitte des 4. Jahrtausends v. Chr. sowohl zwischen mittlerer Donau und Kaspischem Meer belegt, z. B. ab dem 3. Jahrtausend v. Chr. auf dem Balkan, als auch für die Kura-Araxes-Kultur (Transkaukasien).

Der bereits im griechischen bekannte Begriff wird auch mit Brundisium in Verbindung gebracht, dem lateinischen Namen des heutigen süditalienischen Brindisi, das in der Antike, zu Neugriechenland gehörend, eine Art Zentrum der Bronzeverarbeitung und des Bronzehandels war.

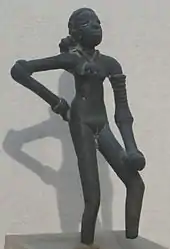

Die gewerbsmäßige Herstellung von Bronze dürfte zwischen 2500 und 2000 v. Chr. in Vorderasien begonnen haben; in Mohenjo-Daro wurde die kleine Figur eines Mädchens (Tänzerin) gefunden. In China ist ebenfalls die Verwendung im 3. Jahrtausend v. Chr., spätestens während der Xia-Zeit dokumentiert.

Bronze gilt als eine der ersten von Menschen hergestellten und genutzten Legierungen. Sie ist härter als reines Kupfer. Reines Kupfer schmilzt bei 1084,62 °C; Bronze mit 20 Masseprozent Zinn schon bei 900 °C (Diagramm hier). Die Zusammensetzung der frühesten Bronzen war oft noch von den eingesetzten Erzen abhängig; es entstanden Legierungen mit Arsen, dessen negativer Einfluss auf die mechanischen Eigenschaften heute bekannt ist.[10] Auch bleihaltige Bronzen und – durch das verarbeitete Erz bedingt – solche mit Antimon entstanden und wurden verarbeitet.

Die Bronzezeit, als Nachfolgerin der Kupferzeit, die ihrerseits die Jungsteinzeit ablöste, brachte Bronzewaffen, Gerätschaften und Schmuck (Bronzefibeln) in der Aunjetitzer Kultur und der alpinen Bronzezeit. Abgelöst wurde sie allmählich von der frühen Eisenzeit (Urnenfelderkultur, Lausitzer Kultur), und schließlich wird mit der Hallstatt-Kultur die Antike eingeleitet. Bronze und Eisen wurden je nach Aufgabenstellung noch nebeneinander verwendet. Durch Versuch und Irrtum gelangte man zu kohlenstoffarmem Schmiedeeisen. Damit verlor die Bronze zunehmend an Bedeutung für die Herstellung von Handwaffen. Mit den Griechen und Römern erlebte die Waffentechnik eine bis dato nie gesehene Güte und entwickelte sich im Bauwesen. Auch Denkmäler aus Bronze belegen die großen Erfahrungen in der Antike. Das frühe Mittelalter verlieh neuen Auftrieb; Glockengießer und Stückgießer unterstützten die kirchliche und weltliche Herrschaft für einige Jahrhunderte, bis die Eisenverhüttung und der Eisenguss die Bronze ablösten.

Nutzung

Traditionelle Anwendungsbereiche von Bronzen

- Glocken und vergleichbare Klanginstrumente nichtchristlicher Religionen, Statuen von Lebensgröße bis zur Überdimensionierung und – seit Erfindung des Schießpulvers – Geschütze. Im Zweiten Weltkrieg wurden zahlreiche Glocken abgehängt, um Kupfer und Zinn für die Rüstung zu verwenden. Ein „Glockenfriedhof“ in Hamburg diente als Zwischenlager vor dem Schmelzofen. Bei Kriegsende befanden sich dort noch zahlreiche Glocken, die ihren Gemeinden zurückgegeben werden konnten.

- Kunstgegenstände (Kunstguss). Bekannt sind historische Bronzetüren, wie die Bernwardstür im Hildesheimer Dom,

- Kleinbronzen, Gedenktafeln und gegossene oder geprägte Medaillen (Bronzemedaille bei sportlichen Wettkämpfen),

- klangstarke Musikinstrumente wie Schlagzeugbecken und Hi-Hat,

- Formdüsen für die Nudelherstellung,

- antike bis neuzeitliche Münzen, beispielsweise As.

Bronzen und Bronzelegierungen als Teil moderner Techniken

Kupfer-Zinn-Legierungen für unterschiedliche Techniken werden auch mit ebenso unterschiedlichen Legierungselementen den gestellten Forderungen angepasst. Der Zusatz von Nickel erhöht bei Gusslegierungen die Zähigkeit, bei Knetlegierungen die Festigkeit, Blei ist unverzichtbarer Bestandteil aller Lagerlegierungen: im Gefüge als metallisches Blei ausgeschieden, stützt es die für Lager wichtige Notlaufeigenschaft.[11]

Ein weites Einsatzgebiet für Kupfer-Zinn-Legierungen ist der Maschinen- und Werkzeugbau, aber auch für Feder- und Kontaktelemente in der Elektrotechnik und Elektronik, z. B. in Schaltkreisfassungen mit vergoldeter Federbronze. Chemische und Nahrungsmittelindustrie nutzen die Korrosions- und Verschleißfestigkeit.

Zur Herstellung von Propellern für Seeschiffe sind klassische Zinnbronzen nicht geeignet, man setzt an ihrer Stelle Aluminium-Mehrstoffbronzen ein, die sich im Kontakt mit Seewasser kavitations- und korrosionsbeständig zeigen.

Ebenso, wie aus anderen Metallen und Legierungen Fein- und Feinstgranulate hergestellt werden – verbreitet als „Metallpulver“ bezeichnet (Kupferpulver, Aluminiumpulver) – so auch aus Bronze. Pyrophore Eigenschaften machen alle Metallpulver zum Bestandteil von Feuerwerkskörpern, wichtiger ist aber, dass sie die Technik des Pulverflammspritzens zur Herstellung dreidimensionaler Gegenstände ermöglichen. Durch zusätzliches heißisostatisches Verpressen (Sintern) werden hierbei Eigenschaften eines Metallmodells erzielt und damit bei der Fertigung von Prototypen und Kleinserien Zeit und Kosten eingespart.

Bronzeimitat

Durch Vermischen von Bronzepulver mit flüssigem Kunstharz wie bei der Kaltgussbronze werden billige Bronzeimitate hergestellt.

Galerie

Himmelsscheibe von Nebra (2100–1700 v. Chr.)

Himmelsscheibe von Nebra (2100–1700 v. Chr.) Etruskischer Bronzespiegel von Volterra (325–300 v. Chr.)

Etruskischer Bronzespiegel von Volterra (325–300 v. Chr.) Wolfstür um 800 – das zweiflügelige bronzene Portal des Aachener Doms

Wolfstür um 800 – das zweiflügelige bronzene Portal des Aachener Doms Bernwardssäule, ca. 11. Jh., im Hildesheimer Dom

Bernwardssäule, ca. 11. Jh., im Hildesheimer Dom Bronzerelief einer Herrschergruppe aus dem Königreich Benin, 16./17. Jh., Ethnologisches Museum, Berlin

Bronzerelief einer Herrschergruppe aus dem Königreich Benin, 16./17. Jh., Ethnologisches Museum, Berlin Bronzekanonen vor dem Invalidendom in Paris

Bronzekanonen vor dem Invalidendom in Paris Bavaria und Bayerischer Löwe. Bronzehohlguss (Kupfer-Zinn-Legierung, in Sand), 87,36 Tonnen

Bavaria und Bayerischer Löwe. Bronzehohlguss (Kupfer-Zinn-Legierung, in Sand), 87,36 Tonnen Bildguss aus Bronze, ca. 1900

Bildguss aus Bronze, ca. 1900 Bronze-Kunstguss eines Mörsers, unsigniertes Serienstück

Bronze-Kunstguss eines Mörsers, unsigniertes Serienstück Bronzeskulptur Merkur, Ernst Dostal, 1961, Wiesbaden

Bronzeskulptur Merkur, Ernst Dostal, 1961, Wiesbaden

Literatur

- Lexikon der Metalltechnik. Handbuch für alle Gewerbetreibenden und Künstler auf metallurgischem Gebiet. Redigiert von J. Bersch. A. Hartlebens Verlag, Wien/Pest/Leipzig, ohne Jahrgang.

- Bronze – unverzichtbarer Werkstoff der Moderne. Deutsches Kupferinstitut (DKI), Düsseldorf 2003.

- Tobias L. Kienlin: Frühes Metall im nordalpinen Raum: Eine Untersuchung zu technologischen und kognitiven Aspekten früher Metallurgie anhand der Gefüge frühbronzezeitlicher Beile. In: Archäologische Informationen. Band 27, 2004, S. 187–194, doi:10.11588/ai.2004.1.16825 (journals.ub.uni-heidelberg.de [PDF; 5,9 MB; abgerufen am 24. März 2020]).

- Informationsdrucke i15 und i25 des Deutschen Kupferinstituts (DKI), Düsseldorf 2004.

- Guss aus Kupferlegierungen. Aus dem amerikanischen von Ernst Brunhuber, Schiele&Schön, Berlin 1986, ISBN 3-7949-0444-3.

Weblinks

Deutsches Kupferinstitut (DKI):

- Informationsdrucke:

- BRONZE – unverzichtbarer Werkstoff der Moderne (PDF; 596 kB)

- Kupfer-Zinn-Knetlegierungen (Zinnbronzen) (PDF; 998 kB)

- Kupfer-Zinn- und Kupfer-Zinn-Zink-Gusslegierungen (Zinnbronzen) (PDF; 1,8 MB)

- Webseiten:

Einzelnachweise

- Ernst Pernicka: Die Ausbreitung der Zinnbronze im 3. Jahrtausend. In: Bernhard Hänsel (Hrsg.): Mensch und Umwelt in der Bronzezeit Europas. Oetker Voges Verlag, Kiel 1998, ISBN 978-3-98043-222-1, S. 135–147 ( auf archiv.ub.uni-heidelberg.de)

- Rechtschreibung und Aussprache des Wortes Bronze. In: duden.de. Duden, abgerufen am 24. März 2020.

- Datenblatt einer Phosphorbronze. Abgerufen am 24. Dezember 2020.

- Etymologie Sammelwerk=Der Grosse Duden. Band 7. Bibliografische Institut AG, Mannheim 1963.

- Martin Löpelmann: Etymologisches Wörterbuch der baskischen Sprache. Band 1. Walter de Gruyter, Berlin 1968, S. 231 (eingeschränkte Vorschau in der Google-Buchsuche).

- Friedrich Kluge, Alfred Götze: Etymologisches Wörterbuch der deutschen Sprache. Hrsg.: Walther Mitzka. 20. Auflage. De Gruyter, Berlin, New York 1967, ISBN 3-11-005709-3, S. 102 (Neudruck („21. unveränderte Auflage“) ebenda 1975).

- Karl Lokotsch: Etymologisches Wörterbuch der europäischen (germanischen, romanischen und slavischen) Wörter orientalischen Ursprungs (= Indogermanische Bibliothek. Abteilung 1: Sammlung indogermanischer Lehr- und Handbücher. Reihe 2: Wörterbücher. Band 3). Winter, 1927, ZDB-ID 843768-3, S. 132 f.

- DIN CEN/TS 13388; DIN SPEC 9700:2015-08 – Kupfer und Kupferlegierungen – Übersicht über Zusammensetzungen und Produkte. In: din.de. DIN, abgerufen am 24. März 2020.

- Bronze. bei Zeno.org, S. 454 ff.

- Tobias L. Kienlin, E. Bischoff, H. Opielka: Copper and Bronze During the Eneolithic and Early Bronze Age: a Metallographic Examination of Axes from the Northalpine Region. In: Archaeometry. Band 48, Nr. 3, 2006, S. 453–468, doi:10.1111/j.1475-4754.2006.00266.x (englisch, Analysen früher Bronzen).

- Kupfer-Zinn- und Kupfer-Zinn-Zink-Gusslegierungen (Zinnbronzen). (PDF 1930 kB) In: kupferinstitut.de. Deutsches Kupfer Institut, Dezember 2004, abgerufen am 24. März 2020.