Zement

Zement (lateinisch caementum „Bruchstein“, „Baustein“) ist ein anorganischer und nichtmetallischer Baustoff. Er ist feingemahlen und zählt daher zu den Schüttgütern. Aufgrund seiner Eigenschaften wird er in Zementwerken als Baustoff hergestellt und zum Anfertigen von Bauteilen und Bauwerken verwendet. Innerhalb der Baustoffe zählt Zement zu den Bindemitteln. Er erhärtet durch die chemische Reaktion mit Wasser (Hydratation) und bleibt danach fest. Zur Herstellung von Baustoffen wie Mörtel und Beton werden dem Zementpulver sogenanntes Zugabewasser (früher „Anmachwasser“) und andere Stoffe als Zuschlagstoffe beigemengt. Aufgrund der weltweiten Verfügbarkeit der Rohstoffe sowie der Festigkeit und Dauerhaftigkeit von Beton, ist Zement weltweit eines der wichtigsten Bindemittel. Mit einer Weltproduktion von 4,1 Milliarden Tonnen im Jahr 2017[1] ist Zement der meistverwendete Werkstoff.

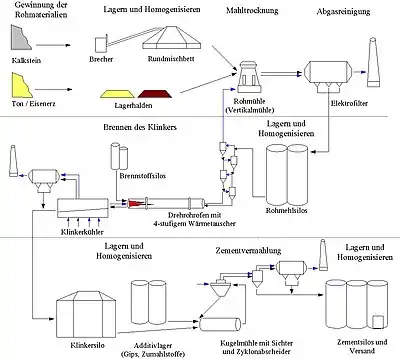

Zement wird in Zementwerken produziert. Zu seiner Herstellung werden die natürlichen Rohstoffe Kalkstein und Ton verwendet, die häufig als natürliches Gemisch vorliegen und dann als Mergel bezeichnet werden. Falls nötig, werden als Korrekturmaterialien auch Quarzsand und eisenoxidhaltige Stoffe für eine bessere Sinterung beigemischt. Die Rohstoffe werden zu Rohmehl gemahlen und anschließend auf etwa 1.450 °C erhitzt, bis sie an den Korngrenzen teilweise miteinander verschmelzen (Sintern) und der sogenannte Zementklinker entsteht. Das nun kugelförmige Material wird abgekühlt und zum Endprodukt Zement gemahlen. Um Zementsorten mit bestimmten Eigenschaften zu erhalten, können vor dem Mahlen Hüttensand, Flugasche, Kalkstein und Gips in unterschiedlicher Dosierung und Mahlfeinheit zugegeben werden.

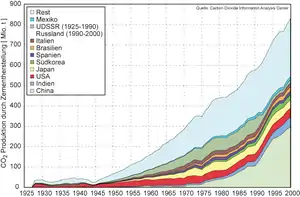

Als problematisch gilt bislang der Einfluss der Zementproduktion auf die Umwelt. Die Zementindustrie gehört zu den Hauptverursachern von Treibhausgasen, die die globale Erwärmung bewirken. Anhand der weltweiten jährlichen Produktion ergibt sich durch das Freisetzen des im Kalk gebundenen Kohlenstoffdioxids ein Ausstoß von mindestens drei Milliarden Tonnen CO2, oder etwa 6 bis 8 % des jährlichen CO2-Ausstoßes, was dem Drei- bis Vierfachen der Größenordnung des gesamten Luftverkehrs entspricht. Allerdings nehmen die Baustoffe beim Aushärten Luft-CO2 wieder auf, siehe chemische Zusammensetzung des Zements.

Geschichte

Das deutsche Wort Zement geht auf die lateinische Bezeichnung opus caementicium zurück. Beim opus caementicium, das den Römern bereits vor über 2000 Jahren bekannt war, handelte es sich allerdings nicht um Zement in der heutigen Bedeutung, sondern um ein betonartiges Mauerwerk. Es kann als Vorläufer des heutigen Betons angesehen werden und bestand aus gebranntem Kalkstein als Bindemittel sowie Steinen, Sand und Puzzolanen als Zuschlag. Da das opus caementitium widerstandsfähig gegen Wasser war, wurde es zum Bau von Wasserleitungen und Hafenmolen verwendet, aber auch für Fundamente und für Bauwerke wie das Kolosseum und das Pantheon.

Später wurden mit cementum, cimentum, cäment und cement Zuschlagstoffe wie vulkanische Asche, Puzzolane und Ziegelmehl bezeichnet, die man dem gebrannten Kalk zusetzte, um ein hydraulisches Bindemittel (Hydraulkalk, Wasserkalk) zu erhalten. Die Bedeutung des Tongehalts für die hydraulischen Eigenschaften des Zements (Romanzement) wurde von dem Engländer John Smeaton (1724–1792) entdeckt. Seit damals steht Zement nicht mehr für den Zuschlagstoff, sondern das Bindemittel.

Der Franzose Louis-Joseph Vicat (1786–1861) legte mit der Wiederentdeckung des „römischen Zements“ und der Erfindung des künstlichen hydraulischen Kalks die Grundlagen für die Entwicklung von Zement und Kalkmörtel.

Als eigentlicher Erfinder des Portlandzements gilt der Engländer Joseph Aspdin (1778–1855). 1824 erhielt er das Patent An Improvement in the Mode of Producing an Artificial Stone; in der Patentschrift benutzte er den Ausdruck „Portland cement“. Die Bezeichnung lehnte sich an den Portland-Stein an, einen Kalkstein, der auf der Halbinsel Portland an der englischen Kanalküste als Werkstein abgebaut wurde und den aus Portlandzement gefertigten Kunstprodukten farblich ähnlich war.

Dieser „Portland cement“ war noch kein Zement im heutigen Sinne, sondern künstlicher Romanzement: Die Bedeutung des Sinterns hat anscheinend als erster Isaac Charles Johnson (1811–1911) im Jahr 1844 erkannt und mit seinem verbesserten Verfahren den „echten“, überbrannten Portlandzement in das Baugewerbe eingeführt, wo er aufgrund seiner überlegenen Härte den Romanzement schnell verdrängte.[2]

1838 wurde von dem Ulmer Apotheker Gustav Ernst Leube und seinen Brüdern in Ulm das erste deutsche Zementwerk gegründet. Der erste deutsche Portlandzement nach englischem Vorbild wurde in Uetersen produziert. Die Grundlage für die Herstellung des Portlandzements in Deutschland legte Hermann Bleibtreu (1821–1881), der auch zwei Zementwerke in Züllchow bei Stettin (1855) und in Oberkassel bei Bonn errichtete. Entscheidenden Einfluss auf die weitere Entwicklung hatte Wilhelm Michaëlis (1840–1911). In seinem 1868 erschienenen Buch mit dem Titel Die hydraulischen Mörtel machte er als erster genaue Angaben über die günstigste Zusammensetzung des Rohstoffgemischs. Zu den ältesten bestehenden Bauwerken, die in Portland-Zement ausgeführt wurden, zählt die ab 1871 durch die Berliner Cement AG errichtete Alte Schmiede in der Spittastraße 40 in Berlin-Lichtenberg.[3]

1877 schlossen sich sämtliche 23 bestehenden deutschen Portlandzementfabrikanten zum Verein Deutscher Portland-Cement-Fabrikanten zusammen, um „alle für die Zementindustrie wichtigen technischen und wissenschaftlichen Fragen in gemeinschaftlicher Arbeit zu klären“.[4] Zusammen mit der 1876 vom Deutschen Verein für Fabrikation von Ziegeln, Tonwaren, Kalk- und Zement in Angriff genommenen Ausarbeitung eines einheitlichen Prüfverfahrens und der Aufstellung von Vorschriften für die an die Qualität des Zements zu stellenden Anforderungen und in Verbindung mit den Architektenvereinen, dem Berliner Baumarkt und der Ziegelindustrie wurden 1878 die ersten preußischen Normen zur Prüfung von Portlandzement herausgegeben, die sogleich für alle staatlichen Bauten vorgeschrieben wurden.[5]

Herstellungsprozess

Der Ausgangsstoff für Zement wird aus überwiegend natürlichen Rohstoffen im Trockenverfahren gemahlen und gemischt, anschließend in einem kontinuierlichen Prozess in Drehrohröfen gebrannt, gekühlt und erneut gemahlen. Typische Durchsätze der Drehrohröfen sind 3.000 bis 10.000 Tonnen Klinker pro Tag.

Vorgänger des Trockenverfahrens beim Mahlen der Rohstoffe waren Nass- und Halbnassverfahren, bei denen die Rohstoffe im nassen Zustand vermahlen und gemischt wurden. Wegen des hohen Energieaufwands beim anschließenden Trocknen sind diese Verfahren heute jedoch in der Regel nicht mehr konkurrenzfähig.

Die Rohstoffe sind Kalkstein (Calciumcarbonat als Quelle für Calciumoxid), Ton (für Siliciumdioxid und Aluminiumoxid), Sand (für Siliciumdioxid) und Eisenerz (Eisen(III)-oxid). Durch die Zumahlung von Zusatzstoffen wie z. B. Hüttensand, Puzzolan oder Flugasche können Zemente mit verschiedenen chemischen und physikalischen Eigenschaften hergestellt werden. Gips oder Anhydrit wird dem Endprodukt zugesetzt.

Die Rohstoffe werden in Steinbrüchen oder Tagebauen abgebaut, in Brechern vorzerkleinert und in das Zementwerk befördert. In einer Vertikalmühle oder Rohmühle werden alle Rohstoffe zusammen vermahlen und gleichzeitig getrocknet. Das dabei entstehende Rohmehl wird dann in einem Drehrohrofen bei Temperaturen von ca. 1.400–1.450 °C zu sogenanntem Zementklinker gebrannt. Beim Brennen wird das im Kalk gebundene Kohlendioxid freigesetzt. Nach Kühlen auf eine Temperatur von unter 200 °C werden die graubraunen Granalien anschließend in einer Kugelmühle zusammen mit Gips zum fertigen Produkt, dem Zement, vermahlen.

Einteilung und Eigenschaften

Durch die Zumahlung von Stoffen wie Hüttensand, Puzzolan, Flugasche oder Kalkstein erhält man Zemente mit besonderen chemischen und physikalischen Eigenschaften. So beispielsweise:

- Zement mit niedriger Hydratationsgeschwindigkeit und niedriger Hydratationswärme: LH

- Zement mit hohem Sulfatwiderstand: SR,

- Zement mit niedrigem wirksamen Alkaligehalt: NA

Außer der chemischen und mineralogischen Zusammensetzung ist auch die Feinheit eines Zements ausschlaggebend für seine Eigenschaften. Grundsätzlich kann gesagt werden, dass ein Zement, der feiner ist, auch eine höhere Festigkeit entwickelt. Die spezifische Oberfläche (auch als Blaine bezeichnet) dient als Maß für die Feinheit und liegt normalerweise zwischen 2.500 und 5.000 cm²/g.

Die lose Schüttdichte von pulverförmigem Zement liegt bei 0,9 bis 1,2 kg/dm³. Diese erhöht sich durch Einrütteln auf 1,6 bis 1,9 kg/dm³. Abgebundener Zement ist mit einer Dichte von rund 3 kg/dm³ deutlich kompakter.[6]

Arten, Festigkeit und Verwendung nach EN 197 und DIN 1164

| Bezeichnung | Druckfestigkeit [N/mm²] | Kennfarbe | |||

|---|---|---|---|---|---|

| nach 2 Tagen | nach 7 Tagen | nach 28 Tagen | Sackfarbe | Aufschriftfarbe | |

| 32,5 L | – | ≥ 12,0 | 32,5 – 52,5 | hellbraun | |

| 32,5 N | – | ≥ 16,0 | schwarz | ||

| 32,5 R | ≥ 10,0 | – | rot | ||

| 42,5 L | – | ≥ 16,0 | 42,5 – 62,5 | grün | |

| 42,5 N | ≥ 10,0 | – | schwarz | ||

| 42,5 R | ≥ 20,0 | – | rot | ||

| 52,5 L | ≥ 10,0 | – | ≥ 52,5 | rot | |

| 52,5 N | ≥ 20,0 | – | schwarz | ||

| 52,5 R | ≥ 30,0 | – | weiß | ||

Die Festigkeit von Zementen wird in Europa durch die Europäische Norm EN 197 geregelt. Es wird zwischen drei verschiedenen Festigkeitsklassen unterschieden, mit Normfestigkeiten von 32,5, 42,5 und 52,5 N/mm² nach 28 Tagen Erhärtung. In Abhängigkeit von der Anfangsfestigkeit eines Zements wird dieser zudem innerhalb einer Festigkeitsklasse als langsam- (L), normal- (N) oder schnellerhärtend (R, von engl. rapid) bezeichnet. Um Verwechslungen insbesondere auf der Baustelle vorzubeugen, sind den Zementen in Deutschland Kennfarben beim Papier der Zementsäcke und dem Aufdruck zugeordnet. Die Zuordnung erfolgt in der DIN 1164. Die europäische Norm verzichtet auf solche Kennzeichnungen.

Die EN 197-1 klassifiziert neben der Festigkeit Zemente auch nach ihrer Zusammensetzung. Fünf verschiedene Arten werden in der Norm definiert:

- CEM I – Portlandzement

- CEM II – Portlandkompositzement

- CEM III – Hochofenzement

- CEM IV – Puzzolanzement

- CEM V – Kompositzement

Zusätzlich werden im Allgemeinen 27 Normalzementarten über die prozentualen Gewichtsanteile der Ausgangsstoffe definiert. Sonstige Zemente werden Sonderzemente genannt. Eine Beschreibungsvorschrift regelt die Bezeichnung dieser Zemente, für die in der Norm keine genaue Zusammensetzung definiert wird.

Neben der EN 197-1 benennt in Deutschland die DIN 1164 die vorgesehenen Anwendungsbereiche der einzelnen Zementarten. Abhängig von den erwarteten Umwelteinflüssen und Einbausituationen definiert die DIN 1164 „Expositionsklassen“ und benennt die jeweils geeigneten Zementarten (z. B. eignen sich hüttensandhaltige Zemente zur Herstellung von Unterwasserbeton).

Portlandzement

Portlandzement wird hergestellt durch die Vermahlung von Zementklinker und Kalk bzw. Anhydrit. Er besteht chemisch gesehen aus ca. 58 bis 66 % Calciumoxid (CaO), 18 bis 26 % Siliciumdioxid (SiO2), 4 bis 10 % Aluminiumoxid (Al2O3) und 2 bis 5 % Eisenoxid (Fe2O3).

Ab einem Anteil von 36 % Hüttensand wird der Zement als Hochofenzement bezeichnet.

In der Zahnmedizin wird eine modifizierte Form des Portlandzements unter dem Namen Mineral Trioxid Aggregat (MTA) zum retrograden Verschluss von Wurzelkanälen oder zur Perforationsdeckung verwendet.

Sonder- und Kompositzemente

Im Kompositzement wird ein Anteil des Zementklinkers durch Stoffe mit puzzolanischen Eigenschaften ersetzt. Neben dem natürlichen Trassgestein wurden bislang vorwiegend Nebenprodukte aus industriellen Brenn-Prozessen verwendet, in erster Linie Hüttensand und Flugasche. In Zukunft wird calcinierter Ton (gebrannter Ton) eine größere Rolle spielen, der unter anderem beim Abriss von Altbauten in Form von gebrannten Ziegeln anfällt.[8]

- Trasszement

- Trasszement wird unter Beimischung des natürlichen Puzzolans Trass hergestellt und ergibt einen wasserdichteren Mörtel als Portlandzement. Er wird zum Vermauern von Natursteinen genutzt, da er weniger Ausblühungen zeigt.

- Tonerdezement

- Ähnlich Portlandzement, aber hoher Aluminiumanteil. Dadurch bildet sich beim Aushärten wenig Calciumhydroxid, das für ein alkalisches Milieu sorgt und den Bewehrungsstahl vor Korrosion schützt. In Deutschland daher nicht für tragende Strukturen zugelassen.

- Schnellzement

- Schnell aushärtender Zement, meist Mischung aus Portland- und Tonerdezement

- Spritzzement

- Spritzzemente oder Spritzbindemittel sind schnell erstarrende Bindemittel, die auch ohne Zugabe von Erstarrungsbeschleunigern bei der Herstellung von Spritzbeton eine rasche Festigkeitsentwicklung gewährleisten. Bei der Herstellung des Zements wird auf die Zumahlung von Rohgips zum Klinker verzichtet, der für die gemeinhin bei Zement erwünschte Abbindezeitverzögerung sorgt. Robert Keller aus Vils in Tirol setzte 1983 erstmals solchen Zement zur Herstellung von Spritzbeton ein, der inzwischen auch in Österreich und Deutschland im Tunnelbau eingesetzt wird.

- Faserzement

- Weißzement

- Zement ist meist ein graues Pulver. Daneben wird auch als Dyckerhoff-Weiß bezeichneter Weißzement hergestellt, der ebenso wie Weißkalkhydrat zugleich als Pigment und als Bindemittel dient. Weißzemente werden aus sehr eisenarmen Rohstoffen hergestellt (Fe2O3-Gehalt < 0,1 %) und hauptsächlich für Terrazzo, Sichtbeton und durchgefärbten (Edel-)Putz eingesetzt. Weißzement eignet sich nicht nur für hellfarbige Zubereitungen, sondern lässt sich mit Farbpigmenten leichter einfärben als gewöhnlicher grauer Portlandzement, so dass er zur Herstellung von Zementfliesen und Terrazzoplatten genutzt wird.

Spezialzemente

- Thurament

- ist ein spezieller Zement aus Hochofenschlacke bzw. Hüttensand mit einem Anteil Gips, der in Thüringen hergestellt wird.

- Celitement

- ist ein Spezialzement, der im Gegensatz zu herkömmlichem Zement eine wesentlich günstigere Stoff- und Energiebilanz aufweist.[9] Ähnlich robust und fest wie herkömmlicher Zement wird Celitement bei unter 300 Grad Celsius hergestellt; in einer Pilotanlage wird es bei etwa 200 Grad Celsius in einem Autoklaven „geköchelt“[10] und benötigt weniger Kalk als herkömmlicher Zement. Dies bringt erhebliche ökologische und ökonomische Vorteile: Energieverbrauch und Kohlenstoffdioxidausstoß reduzieren sich gegenüber der Herstellung von Portlandzement um die Hälfte.[11][12] Er basiert auf vorher unbekannten hydraulisch aktiven Calciumhydrosilikaten.

Zusammensetzung

Beim Brennprozess im Drehrohrofen bilden sich nach dem Calcinieren des Kalks (CaCO3) zu Calciumoxid, bei dem CO2 freigesetzt wird, durch teilweises Sintern aus diesen Hauptbestandteilen Mineralien, die für die besonderen Eigenschaften von Zement von entscheidender Bedeutung sind. Die wichtigsten dieser Verbindungen sind:

- Tricalciumsilikat (Alit), bauchemisch kurz C3S (allgemeine chemische Formel 3 CaO · SiO2)

- Dicalciumsilikat (Belit), kurz C2S (2 CaO · SiO2)

- Tricalciumaluminat, kurz C3A (3 CaO · Al2O3)

- Tetracalciumaluminatferrit, kurz C4AF bzw. C4(A,F) (4 CaO · Al2O3 · Fe2O3) und C2(A,F).

Beim Aushärten von Zement mit Wasser (Hydratation) wachsen einerseits Calciumsilicathydrat-Fasern, kurz CSH oder C3S2H3 (3 CaO · 2 SiO2 · 3 H2O), und andererseits bildet sich Portlandit, kurz CH (Ca(OH)2), der dem Endprodukt eine hohe Alkalität mit einem pH-Wert von 12–14 verleiht.

Hydratation und Festigkeitsentwicklung

Zement ist, im Gegensatz zu (Luft-)Kalkmörtel, ein hydraulisches Bindemittel. Als hydraulisch werden Stoffe angesehen, die sowohl an der Luft als auch unter Wasser erhärten und auch beständig sind. Er erhärtet nicht wie Luftkalk unter Aufnahme von Kohlenstoffdioxid aus der Luft, sondern reagiert mit Wasser unter Bildung unlöslicher, stabiler Verbindungen. Diese Verbindungen, die Calciumsilikathydrate, bilden feine nadelförmige Kristalle aus, welche sich untereinander verzahnen und so zur hohen Festigkeit eines Zementmörtels oder Betons führen.

Nebenreaktionen der Hydratation sind beispielsweise

- Alkali-Kieselsäure-Reaktion. Durch Volumenzunahme kann sie zu einem Aufbrechen von Beton führen.

- Puzzolanische Reaktion. Sie bewirkt eine Zunahme der Festigkeit innerhalb mehrerer Monate unter Bildung von weiterem Calciumsilikathydrat sowie gegebenenfalls Calciumaluminathydraten, Hydrogranaten, Strätlingit oder Ettringit-Phasen.

- Bildung von Wollastonit (Calciumsilicat).

Das Erstarren und Erhärten des Zements beruht auf der Bildung wasserhaltiger Verbindungen, die bei der Reaktion zwischen den Zementbestandteilen und dem Zugabewasser entstehen. Im Allgemeinen wird Zement in verhältnismäßig wasserarmen, plastischen Gemischen mit Wasserzementwerten zwischen etwa 0,3 und 0,6 verwendet. Die Reaktion wird als Hydratation, die Reaktionsprodukte werden als Hydrate oder Hydratphasen bezeichnet. Eine Folge der unmittelbar einsetzenden Reaktionen ist ein Ansteifen des Zementleims, das anfangs noch sehr gering ist, sich aber mit der Zeit verstärkt. Erreicht das Ansteifen des Zementleims ein bestimmtes Maß, so spricht man vom Beginn des Erstarrens. Die zeitlich anschließende weitere Verfestigung des Zementleims gilt als Erstarren, die danach fortschreitende Verfestigung wird Erhärten genannt.

Ursache des Ansteifens, Erstarrens und Erhärtens ist die Bildung eines mehr oder weniger starren Gefüges aus Hydratationsprodukten, das den wassergefüllten Zwischenraum zwischen den Feststoffpartikeln des Zementleims, Mörtels oder Betons ausfüllt. Der zeitliche Verlauf, nicht jedoch die Art der Hydratationsprodukte, hängt daher in sehr starkem Maß von der Größe des Zwischenraums ab, d. h. vom Wasserzementwert. Die festigkeitsbildenden Hydratationsprodukte sind bei den silicatischen Zementen in erster Linie Calciumsilicathydrate und beim Tonerdezement Calciumaluminathydrate. Weitere Hydratationsprodukte sind Calciumhydroxid, Calciumferrithydrate, sulfathaltige Hydrate und verwandte Verbindungen wie Hydrogranat und Gehlenithydrat.

Silicatische Zemente bestehen zu über 70 % aus Calciumsilicaten oder silicatischen Bestandteilen. Daher kommt der Hydratation dieser Verbindungen und den Eigenschaften der dabei entstehenden Calciumsilicathydrate besondere Bedeutung zu. Da die Calciumsilicathydrate CaO-ärmer als die Calciumsilicate des Zementklinkers sind, bildet sich bei der Hydratation des Portlandzements außerdem Calciumhydroxid. Alle Zemente enthalten als wesentliche Bestandteile auch Aluminium- und Eisenoxide sowie Sulfate, daher bilden sich auch Calciumaluminathydrate, Calciumferrithydrate und sulfathaltige Verbindungen sowie auch komplexere Hydratationsprodukte. Der pH-Wert der Porenlösung nimmt vergleichsweise hohe Werte an und ist für die meisten Hydratationsreaktionen von besonderer Bedeutung.

Kurz nach dem Kontakt mit Wasser setzt eine kurze, intensive Hydratation ein (Prä-Induktionsperiode), Calciumsulfate gehen teilweise und Alkalisulfate nahezu vollständig in Lösung. Aus der Reaktion von Calcium- und Sulfat-Ionen mit Tricalciumaluminat bilden sich auf den Oberflächen der Klinkerpartikel kurze, hexagonal säulenförmige Ettringitkristalle. Daneben kommt es, ausgehend vom Tricalciumsilicat, zur Bildung von ersten Calciumsilicathydraten (CSH) in kolloidaler Form. Durch die Bildung einer dünnen Lage von Hydratationsprodukten auf den Klinkerpartikeln verebbt diese erste Hydratationsperiode, und die Ruheperiode oder Induktionsperiode beginnt, während der praktisch keine weitere Hydratation stattfindet. Die ersten Hydratationsprodukte sind noch zu klein, um den Raum zwischen den Zementpartikeln zu überbrücken und ein festes Gefüge aufzubauen. Damit bleiben die Zementpartikel noch gegeneinander beweglich – das bedeutet, die Konsistenz des Zementleims ist nur wenig steifer geworden. Das Erstarren des Zementleims beginnt nach etwa ein bis drei Stunden, wenn sich erste, noch sehr feine Calciumsilicathydratkristalle auf den Klinkerpartikeln bilden. Nach Abschluss der Ruheperiode setzt erneut eine intensive Hydratation der Klinkerphasen ein. Diese dritte Periode (Beschleunigungsperiode) beginnt nach etwa vier Stunden und endet nach 12 bis 24 Stunden. Dabei baut sich ein Grundgefüge auf, bestehend aus CSH-Faserbüscheln bzw. CSH-Blattstrukturen, plattigem Calciumhydroxid und in die Länge wachsenden Ettringitkristallen. Durch die größeren Kristalle werden die Räume zwischen den Zementpartikeln überbrückt. Im weiteren Hydratationsverlauf nimmt die Verfestigung stetig zu, jedoch mit reduzierter Hydratationsrate. Das Gefüge verdichtet sich dabei und die Poren werden zunehmend ausgefüllt.

Die chemischen Reaktionen der Klinkerphasen mit dem Anmachwasser lassen sich als chemische Reaktionsgleichung darstellen:

- C3S:

- C2S:

- C3A:

- C4AF:

Die Hydratationsprodukte bilden sich nicht gleichzeitig, sondern entsprechend ihrer Reaktionsfähigkeit mit unterschiedlicher Geschwindigkeit und nach unterschiedlicher Dauer. Der Übergang von Erstarren zum Erhärten erfolgt „fließend“.

Umwelt- und Klimaschutz

Emissionen

Bis in die 1960er Jahre galten Zementwerke als „Dreckschleudern“, die eine große Menge an Staub und Abgasen in die Umwelt leiteten. Obwohl Zementwerke immer noch viermal so viel CO2 freisetzen wie der weltweite Flugverkehr zusammen,[13] verbesserte sich der Umweltschutz bei der Zementherstellung danach deutlich, indem modernere Filteranlagen die Staubemission ebenso drastisch senkten wie die Weiterentwicklung der Drehrohröfen und der Feuerungstechnologie den Energieverbrauch und den Ausstoß schädlicher Abgase wie Schwefeldioxid (SO2), Kohlenstoffdioxid (CO2) und Stickoxiden (NOx). Letztere werden durch sogenannte „SNCR-Verfahren“ (Selektive nichtkatalytische Reduktion) aus den Abgasen entfernt.

Ein sich mit zunehmendem Treibhauseffekt verschärfendes Problem ist allerdings der hohe Ausstoß von Kohlendioxid. Die Zementindustrie gehört zu den Hauptemittenten von Treibhausgasen, die die globale Erwärmung bewirken. Weltweit werden jährlich 4,1 Milliarden Tonnen Zement hergestellt, der im Mittel etwa 60 % CaO enthält. Damit ergibt sich durch das Freisetzen des im Kalk gebundenen Kohlendioxids, selbst bei optimaler Prozessführung, ein Ausstoß von mindestens drei Milliarden Tonnen CO2 oder etwa 6 bis 8 % des jährlichen CO2-Ausstoßes.[14][15] Wäre die globale Zementindustrie ein Land, so wäre sie der drittgrößte Emittent weltweit – nach der Volksrepublik China und den Vereinigten Staaten. Um die Vorgaben des Pariser Klimaabkommens zu erfüllen, müssten die jährlichen Emissionen der Zementindustrie bis zum Jahr 2030 um mindestens 16 Prozent sinken. Dementsprechend werden Überlegungen angestellt, Zement mit umweltverträglicheren Methoden herzustellen.

Es gibt Ansätze für neue Herstellungsprozesse, die deutlich weniger CO2 freisetzen.[13][16][17][18][19] Zur Einsparung fossiler Brennstoffe wie Kohle, Erdgas und Erdöl werden zum Teil sogenannte Sekundär- oder Ersatzbrennstoffe eingesetzt. Diese alternativen flüssigen und festen Brennstoffe wie Altöl oder Lösemittel, wie auch aufbereiteter Haus- und Gewerbemüll, Autoreifen, Klärschlamm, Tiermehl, Altholz oder andere Biomassen werden im Drehrohrofen aufgrund der oxidierenden Bedingungen und extrem hohen Temperaturen (Flammentemperatur > 2.000 °C) ohne die Entstehung zusätzlicher schädlicher Abgase verbrannt. Die Emissionen unterliegen den Standards der EU-Mit-Verbrennungsrichtlinie 76/2000EC, über deren Einhaltung die genehmigenden Behörden elektronisch wachen. In der Schweiz beträgt der Anteil dieser alternativen Brennstoffe mehr als 50 %.[20] In ganz Westeuropa ist man ebenfalls bestrebt, den Anteil sogenannter Sekundärbrennstoffe im Zementwerk bis in die Größenordnung von ca. 70 % zu bringen. Dabei wird diese Entsorgungsmöglichkeit durch die Mitverbrennung, auch in Schwellenländern, als probates Mittel genutzt, kostengünstig fehlende Entsorgungsinfrastrukturen zu entwickeln und eine nachhaltige landeseigene Entsorgung unter hohen Umweltschutzstandards zu gewährleisten. Seit über 30 Jahren werden ganze Pkw- und Lkw-Altreifen (ohne voriges Schreddern) im Ofeneinlauf des Drehrohrofens thermisch und – wegen der Eisenkarkasse – stofflich genutzt.

Eine befürchtete Emission von Dioxinen oder Furanen konnte bis heute wissenschaftlich nicht belegt werden, da der hohe basische Calciumanteil, die Abgasatmosphäre sowie die dafür ungünstigen Temperaturbedingungen im geschlossenen System die sogenannte De-novo-Synthese verhindern.

Energie- und Rohstoffverbrauch

Die Herstellung von Zementklinker erfordert einen großen Energieeinsatz. Ein gewisser Anteil des Zementklinkers lässt sich durch Zumahlstoffe mit puzzolanischen Eigenschaften ersetzen. Das Ergebnis sind sogenannte Kompositzemente. Bislang wurden häufig Hüttensand und Flugasche eingesetzt, bei denen es sich um Rest- und Abfallstoffe aus anderen Industriezweigen handelt, deren Verfügbarkeit aber rückläufig ist.[8]

Kalzinierter Ton wird in Zukunft voraussichtlich zum wichtigsten Kompositmaterial (auch SCM, supplementary cementitious material) zur Herstellung von Kompositzement. Tonminerale sind weltweit fast uneingeschränkt verfügbar. Die Verwendbarkeit hängt von den genauen Inhaltsstoffen und der Reinheit des Tons ab, der überwiegend aus Kaolinit, Illit und Montmorillonit besteht.[8]

Die Wärmeenergiebilanz des Herstellungsprozesses von Zementklinker hat sich durch die Nutzung von Abwärme aus dem Drehrohrofen, beispielsweise zur Mahltrocknung und zum Vorwärmen des Rohmehls, verbessert.

Die Gewinnung der Rohstoffe für die Zementherstellung führte in manchen Regionen zur Vertreibung der indigenen Bevölkerung, zum Verlust ihrer Lebensgrundlage und zur Zerstörung der natürlichen Landschaften.[21][22]

Schwermetall-Belastung

Besonderes Augenmerk wird auf die Emission von flüchtigen Spurenelementen und Schwermetallen, wie Quecksilber, Cadmium oder Thallium gelegt, während alle schwer- und nicht flüchtigen Spurenelemente durch den frisch entsäuerten Kalkstein adsorptiv gebunden werden (Prinzip der Trockensorption). In Zementen enthaltene lösliche Chromate können eine Allergie, die so genannte Maurerkrätze auslösen, wobei der hohe basische pH-Wert der wässrigen Lösung die Reizung der Haut verstärkt.

Vorsichtsmaßnahmen bei der Verarbeitung

| Sicherheitshinweise | ||||||||

|---|---|---|---|---|---|---|---|---|

| Name |

Zement | |||||||

| CAS-Nummer | ||||||||

| EG-Nummer |

266-043-4 | |||||||

| ||||||||

Unter Einfluss von Wasser entsteht im Zement eine Lauge mit hohem pH-Wert von bis zu 13, die zu schweren Verätzungen und Nekrosen an Haut oder Augen führen kann (Zementbrand).[24] Da die Symptome oft erst nach Stunden auftreten, wird die Gefahr oft zu spät erkannt. Daher sollten bei der Verarbeitung von Zement Brille und Handschuhe getragen werden.[25] Sollten bei der Verarbeitung von Zement Kleidung oder Handschuhe durch die Zementlauge durchnässt werden, sollten diese gewechselt werden.

Wirtschaftliche Aspekte

Zementindustrie in Deutschland

Die Zementindustrie in Deutschland gliedert sich in 22 Unternehmen, die zusammen 55 Zementwerke betreiben. Mit ca. 7.900 Mitarbeitern haben die deutschen Zementwerke im Jahr 2014 rund 32 Millionen Tonnen Zement hergestellt und dabei einen Umsatz von rund 2,5 Milliarden Euro erzielt. 1,2 Millionen Tonnen Zement wurden 2014, vorwiegend aus den europäischen Nachbarländern, importiert. Gleichzeitig exportierten die deutschen Hersteller rund 6,1 Millionen Tonnen Zement. Die Investitionsquote der Hersteller lag bei rund 6,5 Prozent.[26]

Zementindustrie in der Schweiz

In der Schweiz werden jährlich rund 5 Millionen Tonnen Zement verbraucht. 2019 wurde der Bedarf zu 86 Prozent durch die sechs schweizerischen Zementwerke und zu 14 Prozent durch Importe gedeckt.[27]

Verbraucher

Den größten Bedarf an Zement hat die Volksrepublik China. Dort werden ungefähr 45 % der weltweiten Produktion verbaut. In den Jahren 2012–2014 wurde dieselbe Menge Zement verbaut wie im gesamten 20. Jahrhundert in den USA. Nicht nur der Bauboom Chinas, sondern auch die Bauqualität spielen hier eine Rolle, da oft binnen einiger weniger Jahrzehnte Gebäude als baufällig gelten.

Der Jahresverbrauch an Zement ist so eine wichtige Kenngröße zur Intensität wie auch der Art der Bautätigkeit in einer Region. In Ländern wie Indonesien werden nur ca. 15 bis 20 kg pro Einwohner jährlich benötigt; in Ländern wie Singapur oder den arabischen Ländern kann der Verbrauch mehr als 2.000 kg pro Einwohner im Jahr betragen. Der Verbrauch in Deutschland beträgt etwa 350 kg pro Einwohner im Jahr, der der Schweiz ist etwa doppelt so hoch.

Produzenten

| Rang | Land | Produktion (in Mio. t) |

Rang | Land | Produktion (in Mio. t) |

|---|---|---|---|---|---|

| 1 | 2.400,0 | 10 | 58,0 | ||

| 2 | 280,0 | 11 | 56,0 | ||

| 3 | 86,3 | 12 | 54,0 | ||

| 4 | 78,0 | 13 | 53,0 | ||

| 5 | 77,0 | 14 | 35,0 | ||

| 6 | 66,0 | 15 | 35,0 | ||

| 7 | 63,0 | 16 | 32,0 | ||

| 8 | 59,0 | 17 | 32,0 | ||

| 9 | 58,0 | 18 | 23,0 |

Siehe auch

Literatur

- Lothar Müller: Portlandzement. In: Chemie in unserer Zeit. Band 7, Nr. 1, 1973, S. 19–24, doi:10.1002/ciuz.19730070104.

- Friedrich W. Locher: Zement: Grundlagen der Herstellung und Verwendung. Verlag Bau + Technik, Düsseldorf 2000, ISBN 3-7640-0400-2.

- Verein Deutscher Zementwerke: Zement-Taschenbuch 2002, 50. Ausgabe. Verlag Bau + Technik, Düsseldorf 2002, ISBN 3-7640-0427-4.

- Wilhelm Scholz, Wolfram Hiese: Baustoffkenntnis. Werner Verlag, Köln 2007, ISBN 978-3-8041-5227-4.

- Georges Spicher, Hugo Marfurt, Nicolas Stoll: Ohne Zement geht nichts. Geschichte der schweizerischen Zementindustrie. NZZ Libro, Zürich 2013, ISBN 978-3-03823-835-5.

Fußnoten und Einzelnachweise

- Statista: Produktion von Zement nach den wichtigsten Ländern weltweit im Jahr 2017

- Florian Riepl: Die wirtschaftliche und technologische Entwicklung der Zementindustrie unter besonderer Berücksichtigung der Verdienste von Hans Hauenschild. Wien Juni 2008, Die Geschichte der Zemententwicklung von den frühen Anfängen bis zur Erfindung des Portlandzements – 3.6 Die Entwicklung des Portlandzements, S. 23 ff. (pdf, othes.univie.ac.at – Diplomarbeit).

- stadtentwicklung.berlin.de

- Fritz Becker: Die Industrialisierung im Eisenbetonbau. Dissertation. TH Karlsruhe, Karlsruhe 1930, S. 9.

- Karl-Eugen Kurrer: 100 Jahre Normen im Stahlbetonbau. In: Beton- und Stahlbetonbau. Band 98, H. 12, 2003, S. 794–808, S. 795.

- Dichte und Schüttdichte, Heidelberger Zement. Abgerufen im November 2021. In: Betontechnische-Daten.de

- Zementeigenschaften – Druckfestigkeit. (Nicht mehr online verfügbar.) HeidelbergCement, archiviert vom Original am 8. August 2013; abgerufen am 15. Juli 2018.

- André Trümer: Calcinierte Tone als Puzzolane der Zukunft ‒ Von den Rohstoffen bis zu den Eigenschaften im Beton, Fakultät Bauingenieurwesen der Bauhaus-Universität Weimar.

- Celitement: Energieeffiziente Baumaterialien – Bindendes Versprechen an die Umwelt (Memento vom 20. Oktober 2012 im Internet Archive)

- Deutscher entwickelt „Grünen Beton“, rp-online, 30. August 2012.

- Neuer Zement schont Klima und Ressourcen: Partner unterzeichnen Gründungsvertrag für die Celitement GmbH. auf: chemie.de, 23. Februar 2009.

- Grüner Zement, KIT Presseinformation 143/2009

- Dietmar Hipp: Kurzer Prozess. Der Spiegel, 2. August 2010, abgerufen am 11. Oktober 2013.

- Chatham House Report: Making Concrete Change: Innovation in Low-carbon Cement and Concrete. Chatham House, 13. Juni 2018, abgerufen am 19. Mai 2019 (englisch).

- Treibhausgasemissionen des Industriesektors in Deutschland nach Branchen im Jahr 2019, Statista. Die Zementklinkerproduktion ist Stand 2019 die drittgrößte Quelle für industrielle Treibhausgasemissionen in Deutschland, mit 20 Millionen Tonnen CO2-Äquivalent jährlich. Abgerufen am 12. Januar 2021.

- Mineral Commodities Summary. (PDF) USGS, abgerufen am 12. Juni 2018 (englisch).

- Lucy Rodgers: Climate change: The massive CO2 emitter you may not know about. BBC News, 17. Dezember 2018, abgerufen am 19. Mai 2019 (englisch).

- n-tv.de

- cleanthinking.de

- Daniel Bütler: Schweizer Zementwerke: Amtlich bewilligte Giftschleudern. In: beobachter.ch. 4. Juli 2019, abgerufen am 1. August 2019.

- Indigene Gemeinschaft Sedulur Sikep und ihr Kampf gegen HeidelbergCement mit Menschenrechtspreis geehrt. Abgerufen am 15. November 2019.

- Anett Keller: Umweltzerstörung in Indonesien: Bauern gegen Zementwerke. In: Die Tageszeitung: taz. 17. Dezember 2012, ISSN 0931-9085 (taz.de [abgerufen am 15. November 2019]).

- Eintrag zu Zement in der GESTIS-Stoffdatenbank des IFA, abgerufen am 28. März 2019. (JavaScript erforderlich)

- Zementbrand: Nach dem Estrich in die Hautklinik. In: Ärzte-Zeitung online. 28. August 2012, abgerufen am 19. April 2015.

- Gesundheitsrisiken für Heimwerker. (Nicht mehr online verfügbar.) ERGO-Versicherungsgruppe, 20. März 2013, archiviert vom Original am 4. Februar 2015; abgerufen am 15. Juli 2018.

- Zahlen und Daten – Zementindustrie in Deutschland 2015. Verein Deutscher Zementwerke, 8. Juni 2015, abgerufen am 8. Juni 2015.

- Zementherstellung – Bericht zu Rohstoffbedarf und Versorgungssituation in der Schweiz. Bundesamt für Landestopografie swisstopo, 18. Dezember 2020, abgerufen am 2. Februar 2021.

- Global cement production top countries 2017 | Statistic. Abgerufen am 2. Juli 2018 (englisch).

Weblinks

- Zementmerkblatt B1: Zemente und ihre Herstellung (PDF-Datei; 309 kB)

- Zement-Taschenbuch, 50. Auflage 2002 (PDF-Datei; 7,3 MB)

- Initiative für Nachhaltigkeit in der deutschen Zementindustrie

- Virtuelle Zementfabrik

- Deutsches Zementmuseum in Hemmoor an der Oste

- Die Entwicklung des deutschen Cementes, Der Architekt, 1895