Geschichte der Produktionstechnik

In der Geschichte der Produktionstechnik gab es zahlreiche Erfindungen, die innerhalb der Produktionstechnik effizientere Produktionsmethoden einführten oder die Verarbeitung bestimmter Materialien erst ermöglichten. Die Produktionstechnik besteht aus den drei Hauptgebieten

- der Fertigungstechnik, die Werkstücken eine bestimmte Form verleiht,

- der Energietechnik, die sich mit der Bereitstellung mechanischer, thermischer oder elektrischer Energie befasst, und

- der Verfahrenstechnik, die sich um die Umwandlung von Stoffen kümmert. Hier wird insbesondere die Umwandlung von Erzen in Metalle behandelt; für chemische Grundstoffe siehe Technische Chemie.

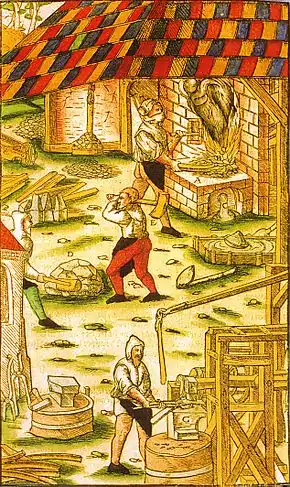

Bereits in vorindustrieller Zeit erreichte die Produktionstechnik ein hohes Niveau. Aus Erzen konnte man in Rennöfen und später in Hochöfen Metalle schmelzen, legieren und durch Gießen oder Schmieden zu Werkstücken verarbeiten. Die dafür benötigte Wärme konnte man durch die Verbrennung von Holz und Holzkohle erzeugen, mechanische Energie wurde durch Wind- und Wassermühlen bereitgestellt und für den Betrieb von Blasebälgen oder Hammerwerken genutzt. Holz wurde durch Sägen, Bohren oder Drehen bearbeitet.

Ab der ersten industriellen Revolution begann sich die Produktionstechnik schneller zu entwickeln: Zum Frischen von Roheisen nutzte man das Puddelverfahren, das auf Steinkohle basiert, die auch bei den neuen Dampfmaschinen eingesetzt wurde. Sie diente zum Antrieb von ebenfalls neuen Werkzeugmaschinen, mit denen man Textil-, Dampf- und Werkzeugmaschinen herstellte. Als neuer Ort der Produktion entstand die Fabrik.

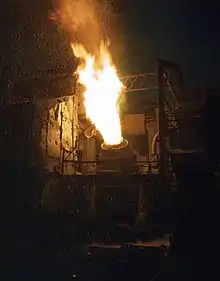

In der Hochindustrialisierung entstanden neue Verfahren, mit denen man Stahl als günstiges Massenprodukt herstellen konnte (Bessemer-, Thomas- und Siemens-Martin-Verfahren). Durch die Rationalisierungsbewegung wurde auch im Maschinenbau die Großserienfertigung etabliert, die auf Typisierung, Standardisierung, Normung und Austauschbau beruht.

Gegen 1900 konnte man in der zweiten industriellen Revolution mittels Turbinen in Kraftwerken elektrische Energie erzeugen, die man zum Antreiben von Elektromotoren nutzen konnte. Mit der Elektrolyse konnte man neue Werkstoffe wie Aluminium gewinnen und mit Elektroöfen Stahl erzeugen. Die Werkzeugmaschinen erhielten einen elektrischen Einzelantrieb und waren dank neuer Schneidstoffe wie dem Schnellarbeitsstahl deutlich leistungsfähiger. Außerdem konnte man Passungen nun maschinell fertigen. Die Wissenschaftliche Betriebsführung von Frederick Winslow Taylor und die Massenproduktion am Fließband von Henry Ford machten Nähmaschinen, Fahrräder und Autos zum Massenprodukt und Konsumgut.

Die dritte industrielle Revolution schließlich ist geprägt von flexibler Automatisierung auf mikroelektronischer Basis (Computer, Roboter, NC-Maschinen), von neuen Energieträgern wie Erdöl oder Kernenergie.

Steinzeit

Die Nutzung einfacher Werkzeuge wie Stöcke oder Steine ist schon bei Affen belegt. Die geplante Herstellung von Werkzeugen ist dagegen erst seit der Entwicklung urgeschichtlicher Arbeits- und Handlungssysteme durch Menschen bekannt und dient in der Anthropologie auch dazu, frühe (Affen-)Menschen von Tieren zu unterscheiden. In diesem Zusammenhang ist daher auch vom Homo Faber – vom produzierenden Menschen – die Rede. Die Werkzeuge waren meist aus Stein, weshalb diese Periode als Steinzeit bekannt ist; genutzt wurden daneben auch Holz, Knochen und Geweihe. Die ältesten Werkzeuge, die noch erhalten sind, waren einfache Geröllwerkzeuge, die jedoch schon spezielle Abschlagkanten aufweisen und auf etwa 2 Millionen Jahre datiert worden sind. Dazu wurden sie gegen einen größeren Felsen geschlagen (sog. Ambosstechnik) und eigneten sich zum Schneiden, Stechen, Schaben, Kratzen und Schlagen. Später ging man dazu über, Steine und Holzstöcke gegen den zu bearbeitenden Stein zu schlagen. Mit dieser Schlagsteintechnik waren genauere Ergebnisse zu erzielen. Damit konnte man vor einer Million Jahren Faustkeile herstellen, die ein frühes Universalwerkzeug darstellen. In der Jungsteinzeit gab es spezielle Werkzeuge zum Sägen, Schneiden und Schaben. Daneben gab es noch Nadeln, Harpunen, Sicheln, Speer- und Pfeilspitzen sowie Äxte. Vor etwa 40.000 Jahren konnte man Steine bohren und nutzte dazu Fiedelbohrer und Quirlbohrer. Die Verfahren sind technisch verwandt mit dem Feuerbohren, einem frühen Verfahren, das zur Erzeugung von Feuer genutzt wurde (Feuer war die erste von Menschen genutzte Energiequelle, die nicht auf Muskelkraft beruhte), und seit etwa 400.000 Jahren bekannt ist. Dabei wurde ein Stock von einer Bogensehne umschlungen, durch die Hin- und Herbewegung des Bogens in Drehung versetzte und gleichzeitig axial gegen ein anderes Holzstück gepresst. Zum Feuermachen nutzte man die entstehende Reibungswärme, zum Bohren die Rotationsenergie. Mit dem gegen 6000 v. Chr. entstandenen Brennofen konnte man Ton zu Keramik brennen und damit erstmals einen Werkstoff künstlich herstellen und nicht nur der Natur entnehmen. Die Buntkeramikherstellung entwickelte sich auch zu einem der ersten spezialisierten Berufe: Außerhalb der Wohnsiedlungen lagen die Töpferwerkstätten mit den Brennöfen.

Gegen Ende der Steinzeit gingen die Menschen dazu über, sesshaft zu werden, was auch mit einem Übergang vom Jagen und Sammeln hin zu Ackerbau und Viehzucht verbunden war. Dieser Übergang wird als Neolithische Revolution bezeichnet und kommt in seiner Bedeutung nur der Industriellen Revolution im 18. Jahrhundert gleich.[1]

Grobe Abschlaggeräte, c.a. 1,7 Mio. Jahre.

Grobe Abschlaggeräte, c.a. 1,7 Mio. Jahre. Faustkeil, eine Mio. Jahre alt.

Faustkeil, eine Mio. Jahre alt. Feuersteindolch mit feiner Klinge, 2900 v. Chr.

Feuersteindolch mit feiner Klinge, 2900 v. Chr.

Bronzezeit: Frühe Hochkulturen in Mesopotamien

Mit der Entdeckung von Kupfer, Gold und Silber wurden auch entsprechende Fertigungsverfahren entwickelt: das Schmieden und Gießen. Durch Legieren von Zinn zu Kupfer entstand Bronze, die die Bronzezeit einläutete, in der auch die ersten Hochkulturen entstanden.[2][3]

Werkstoffe: Kupfer und Bronze

Kupfer gehört zusammen mit Gold und Silber zu den wenigen Metallen, die in der Natur gediegen, also in metallischer Form, vorkommen. Frühe Kupferfunde stammen aus dem sechsten Jahrtausend v. Chr. Zunächst wurde es nur durch Hämmern zu Schmuck und Kultgegenständen verarbeitet, da man in den Öfen noch nicht die Schmelztemperatur (1083 °C) erreichte. Man war allerdings in der Lage, Kupfererze zu rösten, um anschließend aus ihnen im Holzkohlefeuer metallisches Kupfer herauszuschmelzen. Durch die Nutzung von Anthrazitkohle und Blasebälgen wurde auch die Schmelztemperatur erreicht. Als man entdeckte, dass sich verschiedene Metalle legieren (mischen) lassen, nutzte man dies gezielt, um die Härte und Festigkeit zu beeinflussen. Zunächst verwendete man Arsen, bald aber Zinn, um Bronze herzustellen. Anteile zwischen 5 % und 10 % Zinn setzten sich durch, da die Bronze einen niedrigeren Schmelzpunkt (um 900 °C) als Kupfer hat, härter und fester ist, sich aber noch bearbeiten lässt. Daraufhin wurden auch Waffen, Rüstungen, Werkzeuge wie Beile, Meißel oder Hämmer aus Bronze hergestellt; in der Landwirtschaft wurde Bronze dagegen kaum genutzt. Auch Gold und Silber wurden abgebaut und zu repräsentativen Gegenständen, Folien und Blattgold verarbeitet.[4][5]

Fertigungstechnik: Gießen und Schmieden

Die Weiterverarbeitung des Kupfers bereitete lange Zeit Schwierigkeiten. Beim Hämmern, Schmieden und Treiben wird es im kalten Zustand zwar fester, aber auch härter und spröder und damit brüchiger (Kaltverfestigung). Gießen konnte man es zunächst gar nicht, später, als man die nötigen Temperaturen erreichte, nur schwierig, da es zur Blasenbildung neigte. Bronze dagegen weist eine sehr gute Gießbarkeit auf, sodass der Bronzeguss zum bevorzugten Fertigungsverfahren wurde. Auch das Gießen von Gold und Silber war bekannt. Erst ab der späten Bronzezeit begann sich das Schmieden von Bronze durchzusetzen, da sie verglichen mit Kupfer fester und härter ist. Alle grundlegenden Schmiedeverfahren waren bekannt: das Recken, Stauchen, Treiben, Stempeln sowie das Feuerschweißen. Bis ins 20. Jahrhundert war das Feuerschweißen die einzige Schweißtechnik. Von den Schmiedewerkzeugen waren verschiedene Hämmer für die Grob- und Feinbearbeitung bekannt sowie Ambosse, Feilen und relativ spät auch Zangen. Früher nutzte man Klemmen und lange Pinzetten aus Bronze zur Handhabung heißer Werkstücke. Bohrungen in Metall sind nicht bekannt. Spanende Verfahren nutzte man vor allem für die Holzbearbeitung. Dazu zählt das Raspeln, das Bohren mit dem Drillbohrer, das Schleifen und Drehen. Für das Bohren, Schleifen und Drehen sind auch entsprechende einfache Maschinen belegt.[6]

Eisenzeit: Die griechisch-römische Antike

Etwa 1500 v. Chr. wurde von den Hethitern das Eisen entdeckt. Im Gegensatz zu den bisher bekannten Metallen kommt es in reiner Form nicht vor, sondern muss aus Erzen erschmolzen werden. Es verdrängte allmählich die Bronze, weshalb die neue Epoche auch als Eisenzeit bezeichnet wird. Allerdings wurde im antiken Griechenland noch lange Bronze für Waffen, Rüstungen, Werkzeuge benutzt.[7] Eisen war auch das erste Metall, das nur im heißen Zustand bearbeitet werden konnte.[8][9]

Werkstoffe: Eisen

Im Gegensatz zu Kupfer sind Eisenerze im gesamten Mittelmeerraum vorhanden.[10] Das Erz wurde zunächst in Öfen gegeben, die zwischen 1200 °C und 1300 °C erreichten. In diesem Temperaturbereich wandelt sich das Erz in festes metallisches Eisen und flüssige Schlacke um. Die Schmelztemperatur des Eisens (1538 °C) konnte man aber noch nicht erreichen, sodass die Werkstoffe Gusseisen und Stahl sowie das Verfahren des Eisengießens noch nicht verfügbar waren. Aus dem Ofen rann die Schlacke heraus, der daher auch Rennofen genannt wurde. Zurück blieb ein Eisenschwamm, die Luppe, der noch einige Schlackereste enthielt. Durch Hämmern wurden sie entfernt und die Luppe dabei verdichtet. Das Ergebnis war Schmiedeeisen, ein schmiedbarer Eisenwerkstoff, der beinahe keinen Kohlenstoff enthielt und dem heutigen Stahl recht nahekommt, aber auf einem anderen Weg gewonnen wurde und daher stärker mit Begleitelementen verunreinigt war. Aristoteles unterschied jedenfalls bereits in der Meteorologika das Roheisen vom Schmiedeeisen, das keine Schlackereste mehr enthält.[11] Da das kohlenstoffarme Eisen für Werkzeuge und Waffen zu weich ist, wurde es auf Holzkohlen, die zum größten Teil aus Kohlenstoff bestehen, geglüht, wodurch es das Element vor allem in den Randschichten aufnahm. Auch das Härten durch Abschrecken in Wasser oder Öl waren bekannt und auch korrekt von Plutarch (45–125 n. Chr.) durch das schnelle Abkühlen erklärt. Zuvor war Plinius der Ältere (24–79 n. Chr.) noch der Meinung, die Wasserqualität hätte den entscheidenden Einfluss.[12]

Aus der römischen Zeit ist auch die Verwendung von Messing belegt, einer Legierung aus Kupfer und Zink.[13]

Fertigungstechnik: Neue Gussverfahren und Werkzeuge

%252C_kylix_con_efesto_e_fucina%252C_attica_490-480_ac_ca.%252C_da_vulci_03.JPG.webp)

Das Gießen war in der griechischen Frühzeit anscheinend noch unbekannt: In den Werken Homers aus dem 7. oder 8. Jahrhundert v. Chr. ist nur vom Schmieden, aber nie vom Gießen die Rede. Ab 700 v. Chr. ist es belegt. Zunächst nutzte man den Vollguss, bei dem das Werkstück vollständig aus Metall besteht. Für kleine Bronzestatuetten nutzte man das Wachsausschmelzverfahren:[14] Zunächst wurde ein Modell aus Wachs hergestellt und dann mit Ton ummantelt und in einen Ofen gelegt. Dadurch wurde der Ton gebrannt und das Wachs ausgeschmolzen. Anschließend konnte man Bronze in die Form gießen und nach der Erstarrung die Tonform zerschlagen. Bei größeren Werkstücken ab etwa einem halben Meter Höhe verbrauchte man dabei allerdings sehr viel Material, sodass größere Standbilder als Hohlguss[14] angefertigt wurden. Hier wurde zunächst aus Ton die grobe Gestalt des späteren Modells herausgearbeitet, anschließend mit einer Wachsschicht umgeben, deren Dicke derjenigen der späteren Bronzeschicht entsprach. Die endgültige Form wurde in die Wachsschicht eingearbeitet, die wiederum mit mehreren Lagen Ton umgeben wurde. Anschließend wurde das Wachs durch die flüssige Bronze ausgeschmolzen. Ab dem fünften vorchristlichen Jahrhundert ging man zum sogenannten indirekten Gießen über, bei dem man zunächst die Einzelteile des Werkstücks goss (bspw. Körper, Arme, Beine und Kopf bei Standbildern) und sie dann zusammenlötete. Bei Plinius wird sowohl das Hart- als auch das Weichlöten erwähnt.[15]

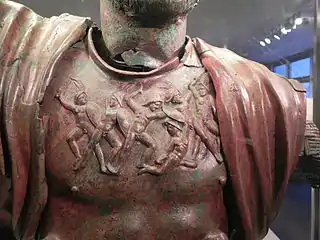

Die griechischen und römischen Schmiede verfügten über weit fortgeschrittene Fähigkeiten beim Treiben. Mit diesem Verfahren wurden bronzene Helme und Brustpanzer sowie Schalen, Siebe, Röhren oder Bleche hergestellt. Sie konnten die dabei auftretende Kaltverfestigung gezielt nutzen, um dünne, aber trotzdem harte und feste Rüstungen zu schmieden. Kleinere Schmuckgegenstände und Münzen konnte man stanzen und prägen. Als Verbindungstechniken nutzte man das Feuerschweißen, das Löten und das Nieten. Zur Feinbearbeitung nutzte man Feilen und Schleifsteine aus Bimsstein oder Schmirgel. Belegt ist außerdem das Ziselieren und Hobeln. Zum Bohren nutzte man zunächst den Schneckenbohrer, der aus einem verdrehten vierkantigen Stab bestand und nur Sägemehl, aber keine Späne lieferte. Abgelöst wurde er durch den Löffelbohrer, der bis ins 19. Jahrhundert gebräuchlich war. Für die Bearbeitung von Glas und Edelsteinen nutzte man auch schon Bohrer, deren Spitzen mit Diamantsplittern besetzt waren.[16]

Erste Ansätze einer maschinellen Arbeit gab es beim Drehen, Bohren und Schleifen. Angetrieben wurden diese Maschinen mittels eines Fidelbogens (vor allem Bohrer) oder mit einer Schnur, die von einem zweiten Arbeiter hin- und herbewegt wurde, wie dies bei der Schnurzugdrehbank üblich war, die zur Bearbeitung von Holz, Horn, Elfenbein, Alabaster und Bronze genutzt wurde.[17]

Energietechnik: Göpel, Tretrad und Wassermühlen

Zur Erzeugung mechanischer Energie standen drei verschiedene Möglichkeiten zur Verfügung, die alle eine kontinuierliche Drehbewegung erzeugten: der Göpel, das Tretrad und die Wassermühlen. Göpel waren verbreitete Maschinen, in denen Pferde oder Esel im Kreis liefen, während in Treträdern Menschen arbeiteten. Wassermühlen entstanden in römischer Zeit und wurden von Vitruv im ersten Jahrhundert nach Christus beschrieben. Sie gingen aus den aus Ägypten bekannten Schöpfrädern hervor, wurden jedoch erst in der Spätantike in nennenswertem Umfang genutzt. Erst im Mittelalter breiteten sie sich aus.[18]

Arbeitsteilung: Spezialisierte Handwerksbetriebe und Berufe

Bereits bei Hesiod (8. Jhd. v. Chr.) wurde der Schmied als spezialisierter Handwerker ausdrücklich erwähnt.[19] Andere Handwerker, die in eigenen Betrieben, den Ergasterien, arbeiteten, sind ab 500 v. Chr. belegt. Xenophon berichtet 300 v. Chr. von arbeitsteiliger Massenproduktion von Schuhen: Es gab jeweils Handwerker, die sich ausschließlich mit dem Flicken, Lederschneiden oder -zusammensetzen beschäftigten. Für die Waffen- und Rüstungsherstellung ist eine handwerkliche Serienproduktion überliefert. In römischer Zeit bildeten sich teilweise schon Großbetriebe mit bis zu 100 Personen, die Gegenstände des täglichen Bedarfs oder Kriegsgeräte produzierten. Außerdem gab es im Römischen Reich zahlreiche spezialisierte und damit hoch qualifizierte Schmiede. Man unterschied nach dem verarbeiteten Material in Gold-, Silber-, Kupfer-, Grob- und Feinschmiede, wobei die letzteren beiden Eisen benutzten. Andere Schmiede spezialisierten sich auf bestimmte Produkte oder Produktgruppen. Dazu zählen der Werkzeug-, Messer-, Sichel-, Nagel-, Schwert-, Helm-, Lanzen- oder Pfeilschmied. Weitere Berufe waren Schlosser, Gießer, Kandelaber- und Laternenmacher, Ringmacher oder Bleiarbeiter.[20]

Mittelalter

Im Mittelalter entwickelte sich die Technik allgemein wieder schneller. Viele technische Innovationen verbesserten die Arbeitsproduktivität, was auch an der Abschaffung der Sklaverei am Ende der Antike lag. Das Kummet erhöhte die nutzbare Zugkraft von Pferden, wodurch die Transportkosten sanken. Dies förderte die Entstehung zentraler Betriebe, die ein größeres Umland mit Gütern belieferten. Für diese Betriebe lohnte es sich nun, Wassermühlen zu bauen. Für die Landwirtschaft produzierte im Frühmittelalter das dörfliche Handwerk Sensen, Sicheln und Pflüge. Gemeinsam mit dem Kummet und der Dreifelderwirtschaft erhöhte dies die Nahrungsmittelproduktion, die zu einem starken Bevölkerungswachstum führte. Das Ergebnis waren im 12. und 13. Jahrhundert zahlreiche Städte. Die damit einhergehende städtische Kultur mit ihrem eigenständigen aufblühenden Handwerk war für das restliche Mittelalter die bestimmende wirtschaftlich-technische Kraft, während es zuvor vor allem die Klöster waren. Engpass der Produktion war die menschliche und tierische Leistungsfähigkeit, die sich kaum noch vermehren ließ. Die einzige Möglichkeit zur Produktionssteigerung war daher der Einsatz von Technik, wie sie beispielsweise vom Mönch Theophilus Presbyter im 11. Jahrhundert sehr detailliert beschrieben wurde.[21][22]

Energietechnik: Wind- und Wassermühlen

Die Einführung von Wind- und Wassermühlen war ein wichtiger Schritt von der handwerklichen zur industriellen Produktionsweise. Vom achten bis zum zehnten Jahrhundert breitete sich die Wasserkraft nördlich der Alpen ganz allgemein aus. In England gab es um 1100 etwa 5000 Mühlen. Zunächst nutzte man sie vor allem, um Getreide zu mahlen, ab 970 sind sie als Antrieb von Hammerwerken belegt. Außerdem nutzte man sie in Sägewerken und Walkvorrichtungen oder zum Antreiben von Blasebälgen in Eisenhütten. Nachteilig war, dass man an das Vorhandensein natürlicher Ressourcen gebunden war. Wassermühlen wurden daher meist außerhalb der Städte im Umland gebaut und vom Adel finanziert. Bauern und Handwerker durften sie gegen Entgelt nutzen. Oft siedelten sich in der Nähe der Mühlen weitere Gewerbe an, wodurch sich die Produktion außerhalb der Städte konzentrierte, was aber auch dazu führte, dass im Umfeld der Mühlen neue Städte entstanden. Ergänzt wurde die Wassermühle ab dem 11. Jahrhundert insbesondere in den nordwestlichen Küstenregionen Europas durch die Windmühle.[23]

Werkstoffe: Damast und Gusseisen

Im frühen Mittelalter entstand die Technik des Damaszierens, bei der mehrere abwechselnde Lagen aus härtbarem, kohlenstoffreichem Schmiedeeisen und zäh bleibendem, kohlenstoffarmem Schmiedeeisen durch Feuerschweißen verbunden wurden. Im späten Mittelalter führten wasserkraftgetriebene Blasebälge und die neuen Hochöfen statt der Rennöfen zu höheren Temperaturen, die schließlich das Gießen von Eisen ermöglichten und damit auch die Herstellung des Werkstoffes Gusseisen. Um schmiedbares Eisen zu erhalten, wurde das Roheisen aus dem Hochofen nochmals im Frischfeuer geschmolzen. Die Eigenschaften des Eisens konnten gezielt durch Anlassen, Aufkohlen, Abschrecken und Glühen beeinflusst werden. Der Benediktinermönch Theophilus Presbyter beschrieb im 11. Jahrhundert das Härten von Feilen: Zunächst wurde Ochsenhorn verbrannt und mit Salz vermischt und über die Feilen gestreut, die dann im Ofen geglüht wurden. Anschließend wurden sie in Wasser abgeschreckt und im Ofen angelassen.[24]

Fertigungstechnik: Drahtziehen und neue Drehbänke

Ein bei Feinschmieden verbreitetes Verfahren war die Pressblechtechnik, bei der auf eine Matrize ein Metallblech gelegt und dann ausgeschlagen wurde. Damit konnte man beispielsweise Deckbleche von Scheibenfibeln in einer handwerklichen Serienproduktion herstellen, da sich die Matrize kaum abnutzte. Das Tauschieren oder Plattieren wurde angewendet, um Verzierungen in Gürtelzubehör oder Wehrgehänge einzuarbeiten. Dazu wurde zunächst das Muster mit einem Stichel eingraviert und dann mit Silber- oder Messingdraht ausgeschlagen. Anschließend wurde die Oberfläche mit einem Schleifstein geglättet, bis Eisen und Einlage plan waren. Bei der Niellotechnik wurde stattdessen in die Gravur pulverisiertes Metall eingeschmolzen. Draht wurde ursprünglich wie in der Antike gedreht und geschmiedet. Im Mittelalter ging man zum Drahtziehen mit Zieheisen über, um die großen Drahtmengen herzustellen, die vor allem für Ringpanzer ("Kettenhemden") benötigt wurden.[25]

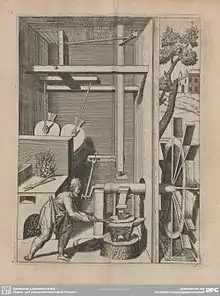

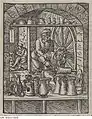

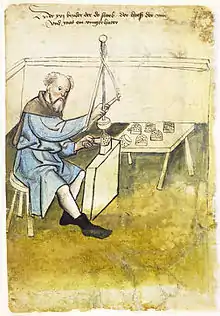

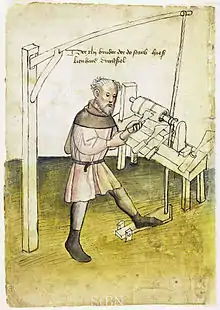

Die antike Schnurzugdrehbank wurde auf zwei unterschiedliche Weisen weiterentwickelt: Die Wippendrehbank, die insbesondere in der Holzbearbeitung genutzt wurde, ließ sich durch nur eine Person bedienen, da das eine Ende der Schnur an einer Wippe befestigt war, die mit dem Fuß betätigt wurde, und das andere Ende oberhalb der Drehbank an einer schwingenden Latte, die als Feder funktionierte. Die englische Bezeichnung für die Drehbank „lathe“ stammt von dieser Latte. Nun hatte der Arbeiter beide Hände frei, um das Werkzeug zu führen. Für die Metallbearbeitung nutzte man Drehbänke, die mit Rad- oder Kurbelantrieb ausgestattet waren und daher eine kontinuierliche Drehbewegung und höhere Kräfte und Schnittgeschwindigkeiten ermöglichten. Nachteilig war, dass man für den Betrieb einen Gehilfen benötigte. Seit 1528 sind in der Schlosserei Schraubstöcke belegt, die eine präzisere Arbeit ermöglichten, da man beide Hände zur Führung des Werkzeuges freihatte. Zum Bohren nutzte man Drillbohrer mit Rennspindel oder Bohrleiern.[26]

Kurbelantrieb einer Drehbank. Aus dem Ständebuch des Jost Amman (1568)

Kurbelantrieb einer Drehbank. Aus dem Ständebuch des Jost Amman (1568) Fingerhuter mit Rennspindel

Fingerhuter mit Rennspindel Drechsler mit Wippendrehbank

Drechsler mit Wippendrehbank

Arbeitsteilung: Zünfte

Zu Beginn des Mittelalters war die Arbeitsteilung wenig ausgeprägt. Grob- und Feinschmiede arbeiteten häufig in derselben Schmiede. Später war sie ähnlich hoch wie in der Antike, neu waren Huf-, Pfannen-, Pflug- und Zangenschmiede sowie Feilenhauer.[27] Neben der beruflichen Arbeitsteilung gab es auch regionale Unterschiede. In der Gegend um Solingen lagen an Nebenläufen der Wupper zahlreiche Hammerwerke, die durch Wassermühlen getrieben wurden, um Klingen zu schmieden. Die Schleifmühlen für die Fertigbearbeitung lagen direkt an der Wupper, da sie mehr Energie benötigten, die an den Nebenläufen nicht vorhanden war. Daher wurden die geschmiedeten Klingen bis zu einer Wegstunde weit dorthin transportiert.[28] In den Städten des Hochmittelalters etablierten sich neue Organisationen, die sich mit spezifischen Handwerken befassten: die Zünfte.[29] In ihnen wurde das Wissen um die Produktion eines bestimmten Gewerbes erstmals institutionalisiert und weitergegeben. Damit verbunden war die handwerkliche Produktionsweise, bei der der Betrieb von einem Meister geführt wurde und Gesellen und Lehrlinge bei der Arbeit halfen. Die Art der Gesellenprüfung und die Anzahl der Meister einer Stadt wurden von den Zünften festgelegt.

Harnischpolierer mit Mühle im Hintergrund

Harnischpolierer mit Mühle im Hintergrund Panzerhemdmacher

Panzerhemdmacher Messerer

Messerer Hufschmied

Hufschmied

Feilenhauer

Feilenhauer Plattner

Plattner Pfannenschmied

Pfannenschmied

Renaissance (1500 bis 1700)

In der Renaissance ist ein kontinuierlicher Übergang von der handwerklichen zur industriellen Produktionsweise zu beobachten. In England begann man für den Hausverbrauch allmählich Steinkohle statt der bisher üblichen, aber immer teurer werdenden Holzkohle zu nutzen, die im Gewerbe, insbesondere der Eisenerzeugung und Verarbeitung, noch nicht zu ersetzen war. Das Hüttenwesen wurde durch Detailverbesserungen wie Kastengebläsen leistungsfähiger. Die neuen Walz- und Bohrwerke bilden den Übergang zu den industriellen Werkzeugmaschinen und die neuen Manufakturen entwickelten sich später zu den Fabriken weiter.

Energietechnik: Steinkohle

Als Energiemaschinen nutzte man alle bisherigen Maschinen nebeneinander: das Tretrad, den Göpel, Wasser- und Windmühlen sowie den Radantrieb mit Kurbel und Schwungrad.

Insbesondere in England wurde Holz und Holzkohle knapper und daher auch teurer. Steinkohle war dagegen in vielen Regionen verfügbar und auch billiger, was auch durch die gegenüber der Holzkohle doppelt so hohe Energiedichte bedingt war. Mit einer Wagen- oder Schiffsladung konnte man die doppelte Menge Energie befördern, was sich günstig auf die Transportkosten auswirkte. Außerdem waren durch die hohe Energiedichte höhere Temperaturen möglich, was vor allem im Hüttenwesen und der Gießerei erwünscht war. Steinkohle war jedoch stark mit unerwünschten Stoffen wie Schwefel verunreinigt. Für den Hausverbrauch stellte die Verwendung der Steinkohle keine besonderen Herausforderungen, jedoch führte die durch die Steinkohle verursachte Luftverschmutzung zeitweilig auch zu ihrem Verbot. In der Metallverarbeitung konnte man Steinkohle noch nicht einsetzen, da das flüssige Metall die Verunreinigungen aufnahm und dadurch unbrauchbar wurde.[30]

Werkstoffe: Kastengebläse und Zementieren

Die Hochöfen wurden immer größer und erreichten durch ihr größeres Fassungsvermögen nun Tagesleistungen zwischen 2000 kg und 2500 kg Roheisen. Dafür war jedoch eine größere Luftzufuhr notwendig, als mit den bisherigen Blasebälgen möglich, sodass diese durch Kastengebläse abgelöst wurden, die zudem auch robuster waren. Zur Weiterverarbeitung zu schmiedbarem und gebrauchsfähigem Eisen mit Kohlenstoffgehalten zwischen 0,1 % und 1,5 % gab es zwei verschiedene Möglichkeiten, die beide von Georgius Agricola und Vannoccio Biringuccio Mitte des 16. Jahrhunderts beschrieben wurden. Man konnte das Roheisen zusammen mit Schlacke im Frischherd nochmals schmelzen. Aus dem Roheisen (4–5 % Kohlenstoff) wurde dann eine zähflüssige Luppe, die mit der Zange herausgeholt wurde. Der umgekehrte Weg wurde als Zementieren bezeichnet. Hier ging man von Eisen aus, das beinahe keinen Kohlenstoff enthielt und einige Tage lang gemeinsam mit Holzkohle im Flammofen glühte.[31]

Fertigungstechnik: Walz- und Bohrwerke, Kunstdrehen

Im 16. Jahrhundert ging man langsam dazu über, Metalle zu walzen. Für Eisen sind allerdings stabile Walzgerüste, harte Walzenoberflächen und sehr viel Kraft nötig, weshalb man lange Zeit nur Buntmetalle durch Walzen bearbeitete. Für das Walzen von Bleiplatten ist sogar eine frühe Form der Fließfertigung belegt, die allerdings nur möglich war, weil die Rekristallisationstemperatur von Blei mit 3 °C unter der Raumtemperatur liegt und somit keine Kaltverfestigung eintritt. Andere Metalle musste man immer wieder glühen, um sie weiterverarbeiten zu können. Als Verbindungselemente nutzte man bevorzugt Niete für unlösbare Verbindungen und Keile für lösbare. Schraubverbindungen waren zwar im Prinzip bekannt. Die Gewinde mussten allerdings von Hand gefeilt werden, was in der Regel als zu aufwändig angesehen wurde. Kanonen wurden zunächst aus Bronze über einem Kern gegossen und anschließend ausgebohrt. Dazu wurden senkrechte oder waagrechte Bohrwerke entwickelt. Später konnte man auch eiserne Kanonenrohre aus dem Vollen bohren.[32]

Das Drehen von Holz wurde im Kunsthandwerk weiterentwickelt. Möglich waren nun auch ovale Werkstücke (Ovaldrehen) oder Guillochen, komplexe Muster als Verzierung, für die ausgefallene Drehbänke eingesetzt wurden, die jedoch außerhalb des Kunstgewerbes nicht genutzt wurden. Charles Plumier schrieb über das Drehen das Buch L'art de tourner (Die Kunst des Drehens).

Arbeitsteilung: Manufakturen

Als neuer Ort der Produktion etablierte sich die Manufaktur, die sich auszeichnete durch Lohnarbeit, einen hohen Grad an Arbeitsteilung, Zentralisierung der Produktion und – im Gegensatz zur Fabrik – durch Handarbeit. Die bisherigen Handwerksmeister beschafften Rohstoffe meist auf eigene Rechnung, nur sehr wertvolle Materialien wie Edelmetalle und Edelsteine wurden von Auftraggebern gestellt. In der Manufaktur dagegen waren Material und Werkzeuge im Eigentum eines Verlegers, die Arbeiter wurden nur nach Stücklohn bezahlt. Verglichen mit dem Handwerk, bei dem ein Meister mit Gesellen aus Rohstoffen ein vollständiges Produkt fertigte, waren in der Manufaktur pro Mitarbeiter in der Regel nur wenige Handgriffe vorgesehen, was zu einer hohen Spezialisierung und damit auch Produktivität führte. Dieser hohe Grad der Arbeitsteilung wurde erstmals von Adam Smith 1776 in seinem vielzitierten Beispiel der Stecknadelproduktion beschrieben: Ein Arbeiter war ausschließlich damit beschäftigt, den Draht zu ziehen, jeweils ein weiterer war zuständig für das Strecken, Schneiden, Anspitzen, Schleifen und die Montage des Kopfes.[33]

Die erste Industrielle Revolution (1700 bis 1860)

Die Industrielle Revolution, die von England im 18. und 19. Jahrhundert ausging, war die erste von insgesamt drei Industrialisierungswellen. In der Produktionstechnik war sie geprägt durch Nutzung von Steinkohle, die Dampfmaschinen, die Werkzeugmaschinen, neue effizientere Methoden und Betriebsmittel der Stahlherstellung wie das Puddeln und der Kokshochofen sowie die Fabrik als neue Organisationsform.

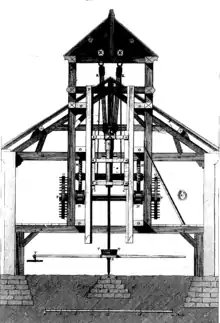

Energietechnik: Dampfmaschinen

Die bekannteste Maschine der Industriellen Revolution, die auch zu ihrem Symbol[34] wurde, ist die Dampfmaschine, die in zwei Varianten existierte: die atmosphärische Dampfmaschine von Thomas Newcomen und die doppelt wirkende Dampfmaschine von James Watt. Da man mit ihnen nun nicht mehr an das Vorhandensein natürlicher Energiequellen gebunden war wie bei den Wind- und Wassermühlen, begünstigten die neuen Maschinen die Entstehung von Fabriken in den Städten.

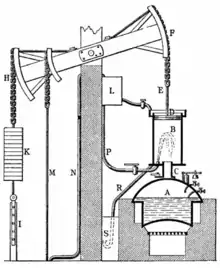

Die erste funktionsfähige Dampfmaschine von 1712 stammte vom englischen Schmied Thomas Newcomen. Er ließ unter dem Kolben im Zylinder Wasserdampf einströmen, der dort an den Innenwänden des Zylinders zu Wasser kondensierte und so einen Unterdruck gegenüber dem Umgebungsluftdruck erzeugte. Der normale Atmosphärendruck verrichtete dann Arbeit, indem er den Kolben nach unten drückte, weshalb diese Version von Newcomen auch als atmosphärische (Kolben-)Dampfmaschine bekannt ist. Sie hatte jedoch einen schlechten Wirkungsgrad, da das kondensierte Wasser den Zylinder kühlte, der durch den Wasserdampf wieder erhitzt wurde. Sie wurde daher nur in Bereichen eingesetzt, wo man keine anderen Mittel zur Verfügung hatte; hauptsächlich im Bereich der Entwässerung von Bergwerken. Zeitgenossen kritisierten insbesondere den Wirkungsgrad: Man benötige eine Erzgrube, um die Maschine zu bauen, und dazu noch eine Kohlegrube, um sie zu betreiben.

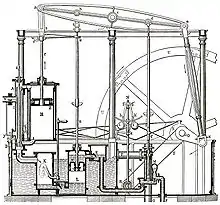

In der zweiten Jahrhunderthälfte konstruierte James Watt eine verbesserte Version, bei der der Wasserdampf nicht mehr im Zylinder kondensierte, sondern in einem separaten Behälter, dem Kondensator, der mit dem Zylinder durch ein Rohr verbunden war. Außerdem umgab Watt den Zylinder mit einem weiteren größeren Zylinder, in dem der Druck des Dampfkessels wirkte, der nun statt des Umgebungsdrucks die Arbeit verrichtete. Die wattsche Version wird daher auch als doppelt wirkende Dampfmaschine bezeichnet. Diese Änderungen erhöhten den Wirkungsgrad der Maschine beträchtlich, sodass sie sich nun in vielen Bereichen wirtschaftlich nutzen ließ, unter anderem im Textilgewerbe und im Maschinenbau zum Antrieb von Werkzeugmaschinen.

Sowohl Newcomen als auch Watt hatten Probleme beim Bau der gusseisernen Zylinder.[35][36] Sie waren viel größer als bisher übliche Werkstücke und waren in der benötigten Genauigkeit nur schwer herzustellen. Watt benötigte nach der Patentanmeldung sogar mehrere Jahre, bis er schließlich mit John Wilkinson einen Fabrikanten fand, der in der Lage war, die Zylinder auszubohren. Er nutzte dabei Bohrwerke, die ursprünglich zum Bohren von Kanonen gedacht waren. Die erste Dampfmaschine nutzte dann auch Wilkinson selbst in seinem Betrieb zum Bohren weiterer Zylinder. Daraus wird ersichtlich, dass die unterschiedlichen Bereiche der Produktionstechnik gleichmäßig voranschreiten müssen und sich gegenseitig begünstigen.[37]

Werkstoffe: Kokshochofen und Puddeleisen

Die Herstellung von gebrauchsfähigem Eisen aus Erzen geschah nach wie vor in mehreren Schritten:[38]

- dem Schmelzen der Erze im Hochofen zu Roheisen,

- dem Frischen des Roheisens, um den Kohlenstoffgehalt zu reduzieren, und anschließend

- dem Ausschmieden und Walzen zu Stangenmaterial, Schienen oder Blechen.

Neu war die technische Umsetzung dieser Prozesse, die nun vor allem auf Steinkohlebasis beruhte und daher Eisenwerkstoffe günstiger werden ließ und auch die Ausweitung der Produktionsmengen ermöglichte. Innerhalb der Produktionstechnik konnten Eisen oder Stahl nun als Konstruktionswerkstoff für Werkzeugmaschinen[39] genutzt werden, die dadurch präziser und leistungsfähiger wurden. Der Großteil des Eisens wurde jedoch für Dampflokomotiven und Schienen sowie Brücken verwendet.[40]

Für das Schmelzen der Erze im Hochofen war es notwendig, dass das Erz mit Kohle in Berührung kam, da der Kohlenstoff für chemische Reaktionen benötigt wurde. Bei Holzkohle, die fast ausschließlich aus Kohlenstoff besteht, war dies kein Problem, die günstigere Steinkohle jedoch war stark mit Schwefel und anderen Elementen verunreinigt, die das Produkt schlecht werden ließen.[41] Abraham Darby kam auf die Idee, Steinkohle zu verkoken. Als Hauptprodukt entstand dabei Koks, der für das Schmelzen der Erze genutzt werden konnte, als Nebenprodukt Teer. Als sich die Teergruben in der Nähe der Eisenhütten immer weiter füllten, wurden Chemiker darauf aufmerksam und fanden Methoden, daraus Teerfarben und Medikamente herzustellen.[42] Ein deutlich niedrigerer Kohle-/Koksverbrauch war mit dem Heißluftblasen von James Beaumont Neilson möglich. Hierbei wurde die dem Hochofen zugeführte Luft erhitzt, was höhere Temperaturen zur Folge hatte und besseren Stahl lieferte.[43]

Für das Frischen mit Steinkohle gab es zwei verschiedene Methoden, um das Eisen vor dem Schwefel der Steinkohle abzuschirmen. Ab 1740 entwickelte Benjamin Huntsman den Tiegelgussstahl,[44] bei dem Stahl in Tiegel gegeben und mehrere Tage lang im Kohlefeuer erhitzt wurde. Das Ergebnis war ein homogener Stahl ausgezeichneter Qualität. Wegen seiner relativ hohen Härte wurde er bevorzugt für Schneidwerkzeuge und Scheren genutzt. Er war jedoch sehr teuer und konnte nur in geringen Mengen erzeugt werden.

Das bedeutendere Verfahren war das Puddeln, das 1784 von Henry Cort erfunden wurde. Beim Puddeln wurde das Roheisen auf einen Herd gegeben, unter dem Steinkohle verbrannt wurde. Das flüssige Roheisen kam dabei mit dem Sauerstoff der Luft in Kontakt und verbrannte den im Eisen enthaltenen Kohlenstoff. Da das kohlenstoffarme Eisen einen höheren Schmelzpunkt hat, bildeten sich Klumpen, die schließlich zu Luppen anwuchsen und aus dem Herd geholt wurden. Um sicherzustellen, dass alle Teile der Schmelze gleichmäßig mit Sauerstoff in Kontakt kamen, musste ein Arbeiter die Schmelze ständig kräftig umrühren, was viel Erfahrung erforderte. Von den Puddlern hing somit entscheidend die Qualität des erzeugten Stahles ab. Das Puddeln ermöglichte zwar größere Produktionsmengen als zuvor, war jedoch ein manuelles Verfahren, das sich nicht mechanisieren ließ, und bildete den Engpass in der gesamten Prozesskette vom Erz zum fertigen Produkt.[45]

Das durch Puddeln gefrischte Eisen wurde anschließend unter dem Schmiedehammer bearbeitet, um die letzten Schlackereste auszutreiben und den Werkstoff homogener zu machen. Dieser Schmiedeprozess hatte ebenfalls großen Einfluss auf die Qualität des Stahls. Erst danach wurde er zu Blechen oder Schienen gewalzt.[46]

Fertigungstechnik: Werkzeugmaschinen

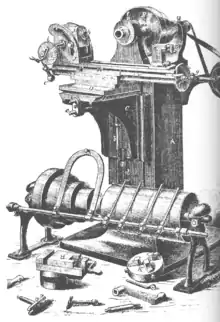

Ab etwa 1800 wurden aus den vorindustriellen Drehbänken und Bohrwerken echte Werkzeugmaschinen mit einem Werkzeug, das durch die Maschine geführt wurde und nicht mehr durch den Menschen, sowie mit Antrieben, die auf Dampfkraft basierten und nicht mehr auf Muskelkraft oder Wind- und Wassermühlen. Von besonderer Bedeutung[47] für die Industrialisierung waren die Drehmaschinen für die Fertigung zylindrischer Objekte wie Achsen, Wellen, Bolzen, Spindeln oder Schrauben. Ein wesentlicher Bestandteil war der Werkzeughalter:[48] Der Arbeiter musste nun nur noch über Kurbeln das Werkzeug bewegen, was deutlich weniger anstrengend war, viel präzisere Werkstücke ermöglichte und auch noch weniger Erfahrung benötigte. Vor allem der letzte Punkt war entscheidend, denn gute Fachkräfte waren in England so selten, dass es zu einem Auswanderungsverbot[49] kam. Auch der Export der Werkzeugmaschinen war verboten, jedoch fanden sowohl die Maschinen als auch die Facharbeiter ihren Weg auf den Kontinent und halfen so die neue Technologie zu verbreiten.[50] Für die meisten bekannten spanenden Fertigungsverfahren wurden entsprechende Maschinen entwickelt. Die wichtigsten waren neben den Drehmaschinen die Bohrmaschinen, die Hobelmaschinen zur Herstellung von ebenen Flächen, Führungen von Maschinen und Profilen sowie Schmiedehämmer, die mit Dampfkraft angetrieben wurden und vor allem in der Schwerindustrie verwendet wurden.[51][52][53] Die Fräsmaschine ermöglichte dagegen mit dem Fräsen ein vollkommen neues Verfahren, das sich für ähnliche Aufgaben wie das Hobeln eignete.

Von besonderer Bedeutung für die Werkzeugmaschinen ist Henry Maudslay, ein englischer Ingenieur und Fabrikant. Sein Einfluss auf die Werkzeugmaschinen entspricht etwa dem von Watt auf die Dampfmaschinen.[54] Nichts an seinen Maschinen war neu, die einzelnen konstruktiven Details wie maschineller Antrieb, Werkzeughalter oder die Leitspindel waren aus anderen Bereichen bekannt. Seine Leistung beruht darauf, dass er die einzelnen Details aus der Feinmechanik, dem holzverarbeitenden Gewerbe und weiteren in einer Maschine kombinierte. Außerdem hatten fast alle Ingenieure der nächsten Generation auf diesem Gebiet eine Lehre bei Maudslay absolviert,[55][56] sodass er auch als Gründungsvater der Werkzeugmaschinen-Industrie gilt. Seine erste Maschine war eine Spezialdrehmaschine für die Herstellung von Schrauben, die nun so gleichmäßig gefertigt werden konnten, dass sie untereinander austauschbar waren.[39][57]

Der entscheidende Impuls zum Bau von Werkzeugmaschinen ging vom Textilgewerbe aus.[58] Hier kamen die Spinner nicht mehr mit der Verarbeitung der Wolle hinterher, sodass mechanische Spinnmaschinen gebaut wurden. Neuer Engpass war nun die Weberei, sodass nun auch mechanische Webstühle gebaut wurden. Beide waren anfangs aus Holz und wurden meist durch Wasserkraft angetrieben. Die Einzelteile wurden im Umfeld der Textilfabriken gefertigt: Holzteile von Tischlern, Metallteile in der Gießerei, der Feinmechanik und von Schmieden. Vor allem die Spindeln wurden in sehr hohen Stückzahlen benötigt (zwischen 1790 und 1810 waren es 2,3 Millionen Spindeln). Daher ging man im Maschinenbau dazu über, selbst vermehrt Maschinen einzusetzen, um Maschinen zu produzieren. Als die Textilmaschinen immer mehr Spindeln hatten (die ersten nur vier pro Maschine, spätere über 100) ging man dazu über, Gestelle, Spindeln und Transmissionen aus Metall zu bauen, um die Reibungsverluste zu minimieren. Außerdem wurden die Wasserräder durch Dampfmaschinen ersetzt. Für die Fertigung der Metallteile waren die Werkzeugmaschinen mit ihren hölzernen Gestellen jedoch nicht ausgelegt, da hier deutlich höhere Bearbeitungskräfte auftraten. Daher ging man dazu über, die Werkzeugmaschinen selbst aus Stahl oder Gusseisen herzustellen.[59][60][61][62]

Arbeitsteilung: Fabriken

Aus den Manufakturen entstanden ab etwa 1770 Fabriken, in denen Kraftmaschinen wie die Dampfmaschine und Arbeitsmaschinen genutzt wurden, zu denen die Textil- und Werkzeugmaschinen zählen. Die ersten Fabriken entstanden im Textilgewerbe, später kamen noch Maschinenfabriken hinzu, in denen typischerweise sowohl Dampf- und Werkzeugmaschinen produziert wurden als auch Textilmaschinen. Großen Einfluss hatten die Fabriken auf die benötigte Qualifikation der Arbeiter. Früher führten sie selbst das Werkzeug, wofür einige Erfahrung nötig war. Nun übernahm diese Aufgabe die Maschine selbst, die Arbeiter mussten sie nur noch überwachen, mit Rohstoffen versorgen und bei Störungen eingreifen. Dieser Wandel wurde sowohl zeitgenössisch als auch in der neueren Forschung häufig als Dequalifizierungsprozess beschrieben. Ein weiterer Unterschied zur Manufaktur ist, dass nun der Arbeitstakt durch die Maschine selbst vorgegeben war und nicht mehr durch den Menschen. Im Maschinenbau wurde meist von zentralen Dampfkesseln über Transmissionen die mechanische Energie in die Fabrikhallen geleitet, die dann durch Riemen an die einzelnen Maschinen übertragen wurde. Da die Transmissionen mit größerer Entfernung von der Dampfmaschine immer ineffizienter wurden und ihre praktische Reichweite auf wenige hundert Meter begrenzt war, förderte dies die Entstehung von zentralen Fabriken im Umkreis der Dampfmaschinen.[63]

Hochindustrialisierung (1860 bis 1900)

Die Hochindustrialisierung ist Teil der ersten Industrialisierungswelle, in der sich die führenden Staaten endgültig vom Agrar- zum Industriestaat wandelten. Es existieren verschiedene Definitionen und Abgrenzungen darüber, was genau unter der Hochindustrialisierung zu verstehen ist: Teilweise ist damit die Hochindustrialisierung in Deutschland zwischen 1870 und 1914 gemeint, teilweise ist damit auch die Zweite industrielle Revolution gemeint. In diesem Abschnitt wird vor allem die Entwicklung der Produktionstechnik in Deutschland und den USA – den beiden führenden industriellen Nationen – dargestellt, im Zeitraum zwischen etwa 1860 und 1900 als die zweite Industrielle Revolution einsetzte. Die wichtigsten Neuerungen betreffen die Entwicklung von Verfahren zur Massenproduktion von günstigem und gleichzeitig hochqualitativem Stahl und die Rationalisierungsbewegung, die mit einer wirtschaftlichen Großserienproduktion einherging. Die Werkzeugmaschinen wurden teilweise automatisiert und die Dampfmaschinen erreichten deutlich höhere Drehzahlen und Leistungen.

Werkstoffe: Massenstahlverfahren

Engpass der Stahlproduktion war nach wie vor das Frischen im Puddelofen. Roheisen konnte in guter Qualität und in ausreichenden Mengen in den stetig größer werdenden Hochöfen geschmolzen werden. Die Weiterverarbeitung des Puddeleisens in mechanisierten Walzwerken geschah ebenfalls zügig. Um die große Nachfrage aus dem Eisenbahnwesen zu befriedigen, unternahm man einige Versuche, das Puddeln ebenfalls zu mechanisieren, was jedoch nicht erfolgreich war. Die Erfahrung der Puddler konnte nicht einfach in Maschinen übertragen werden. Abhilfe kam durch drei konkurrierende Verfahren: Die beiden bodenblasenden oder windfrischenden Verfahren von Bessemer und Thomas sowie das Herdfrischen von Siemens und Martin.[64][65][66]

Bessemer-Verfahren

Henry Bessemer kam in den 1850er Jahren auf die Idee, das flüssige Roheisen in einen Konverter zu geben und durch Düsen im Boden Luft zu blasen. Der in der Luft enthaltene Sauerstoff verbrannte den Kohlenstoff und andere unerwünschte Begleitelemente in nur 20 Minuten und erhitzte gleichzeitig auch das Roheisen, sodass der gefrischte Stahl nun erstmals flüssig entstand und gegossen werden konnte. Der Vorgang Luft durch Roheisen zu blasen wird auch als Windfrischen bezeichnet. Nur mit Luft konnte man nun mit dem Bessemer-Verfahren die bis dahin höchsten Temperaturen im Hüttenwesen erzeugen und halten und hatte dabei nicht etwa wie früher Brennstoffe verbraucht, sondern auch noch Wärme erzeugt. Das Verfahren war daher deutlich günstiger. Außerdem war der Bessemer-Stahl von sehr guter Qualität: Er war sehr rein und homogen und hielt durch seine große Härte den Belastungen stand, denen er als Schienenmaterial ausgesetzt war. Schienen aus Puddeleisen mussten dagegen meist nach bereits 10 Jahren ausgetauscht werden. Vor allem in den USA entstanden in den späten 1860er und frühen 1870er Jahren zahlreiche Bessemeranlagen. Das Verfahren hatte allerdings zwei Nachteile. Es eignete sich nur für Phosphorarme Erze, die vor allem in Deutschland selten waren und der chemisch neutrale Stickstoff in der Luft löste sich im Gefüge des Stahls und führte dazu, dass er hart aber auch spröde war. Außerdem verbrannte beim Frischen fast der gesamte Kohlenstoff, sodass Bessemer-Stahl nicht besonders fest war.

Thomas-Verfahren

Das Thomas-Verfahren von Sidney Thomas und Percy Gilchrist war seit 1878 eine Variante des Bessemer-Verfahrens, die sich für phosphorreiche Erze eignete und daher vor allem in Regionen an Rhein und Ruhr, in Belgien, Luxemburg und Lothringen bevorzugt genutzt wurde. Es benötigte allerdings auch einen gewissen Mindestgehalt an Phosphor, sodass man in England und Amerika wenig Interesse daran zeigte, da hier entsprechende Erze nicht vorkamen. Thomas-Stahl war sogar noch etwas härter und spröder als Bessemer-Stahl und eignete sich eher für wenig belastete Fälle wie Draht oder Rohre und weniger für den Brücken- oder Schiffsbau.

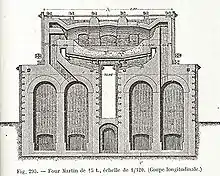

Siemens-Martin-Verfahren

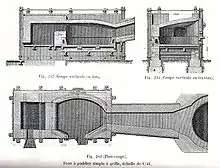

Eine Alternative zu den beiden bodenblasenden oder windfrischenden Verfahren war das Siemens-Martin-Verfahren, das zum Herdfrischen gezählt wird und nach den drei Brüdern des berühmten Werner von Siemens, Friedrich, Otto und Wilhelm sowie dem französischen Eisenhüttenmann Pierre Martin benannt ist. Das Verfahren beruhte auf einem speziellen Ofen, bei dem die zugeführte Luft stark erhitzt wurde, bevor sie entzündet wurde. Anstatt mit dieser heißen Luft nun den Herd zu heizen, erhitzte man damit einen weiteren Luftstrom, der nun noch heißer wurde als der Erste. Damit konnten nun dauerhaft Temperaturen gehalten werden, die über der Schmelztemperatur von Stahl lagen. Nach mehreren Stunden war der Stahl dann von den Begleitelementen befreit. Durch den langsameren Prozess konnte der gewünschte Kohlenstoffgehalt sehr genau eingestellt werden. Außerdem löste sich kein Stickstoff im Stahl, sodass das Siemens-Martin-Verfahren einen qualitativ höherwertigen Stahl ergab, der jedoch wegen des aufwendigeren Prozesses etwas teurer war. Der Großteil des Stahls wurde jedoch bis 1960 mit diesem Verfahren hergestellt, da man damit auch ausgezeichnet Schrott verwerten konnte.

Wegfall des Schmiedens

Das beim Puddeln übliche Schmieden des Stahls um den Werkstoff zu homogenisieren, konnte bei den drei neuen Verfahren entfallen, da sie alle flüssigen Stahl erzeugten der schon sehr viel homogener war, als Puddeleisen je werden konnte. Dennoch zögerten die Stahlproduzenten damit, das Schmieden aufzugeben, da ein gründlicher Schmiedeprozess bisher Kennzeichen eines guten Stahls war. Vor allem die Kunden konnten lange nicht glauben, dass mit weniger Aufwand ein besseres Produkt möglich war. Krupp war in Deutschland der letzte Industrielle, der das Schmieden aufgab, verbot seinen Vertretern aber zu verraten, dass der kruppsche Stahl, der für seine hohe Qualität bekannt war, nur noch gewalzt wurde.

Energietechnik: schnell-laufende Dampfmaschinen

Die Dampfmaschinen wurden durch zahlreiche technische Details weiter verbessert und hatten einen besseren Wirkungsgrad und höhere Leistungen. Mit den Kesseln erreichte man immer höhere Temperaturen und Drücke, was mehr Hübe pro Minute ermöglichte. Diese stellen viel höhere fertigungstechnische Anforderungen, sodass sie erst jetzt hergestellt werden konnten.[67] Man stieß allerdings an die Grenze des technisch Machbaren: Da die Kolben bei der Auf- und Abbewegung ständig beschleunigt und abgebremst werden mussten, war die Hubzahl begrenzt. Für noch höhere Leistungen benötigte man eine gänzlich andere Technologie, die mit den Dampfturbinen in der zweiten industriellen Revolution zur Verfügung stand.

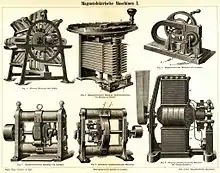

Das dynamoelektrische Prinzip von Werner von Siemens ermöglichte es ab den 1860er Jahren Generatoren zu bauen, die aus mechanischer Energie elektrische erzeugten. Durch Umkehrung des Prinzips erhielt man Elektromotoren, die man für den Antrieb von Straßenbahnen nutzte. Mittels Elektrizität konnte man nun Energie praktisch ohne Verzögerung über viele Kilometer weit übertragen. Mit den bisherigen Transmissionen in den Fabrikhallen wäre das nicht machbar gewesen. In der Industrie setzten sich Elektromotoren jedoch noch nicht durch, da sie noch recht störanfällig waren.[68]

Fertigungstechnik: Automaten und Spezialmaschinen

In den USA wurden erste Versuche unternommen Werkzeugmaschinen zu automatisieren. Zunächst gab es handbetriebene Revolverdrehmaschinen für Kleinteile wie Schrauben, die die Werkzeugbewegung und den Wechsel der Werkzeuge, die in einem Revolver eingespannt waren, selbstständig ausführen konnten. Dadurch entfiel das aufwändige manuelle Umspannen der verschiedenen Werkzeuge. Die Maschine musste zwar von einer Fachkraft eingerichtet werden, konnte aber von einem angelernten Arbeiter betrieben werden. Später gab es Revolverdrehautomaten, die über einen mechanischen Antrieb verfügten. Der Arbeiter übernahm nur noch das Wechseln der Werkstücke. In den USA setzte man auch bevorzugt Spezialmaschinen, statt der in Europa üblichen Universalmaschinen ein. Sie eigneten sich nur für ein eng begrenztes Werkstückspektrum wie Flansche, Schrauben oder Zahnräder, waren aber sehr produktiv.

Sowohl die Automaten als auch die Spezialmaschinen waren durch die besonderen wirtschaftlichen Umstände in Amerika begünstigt. Hier herrschte ein großer Mangel an Fachkräften, die auch noch hohe Löhne verlangten, weshalb man versucht war, möglichst viel Arbeit zu automatisieren und Maschinen zu übertragen. In Europa sagte man den Amerikanern eine regelrechte Sucht nach, Maschinen einzusetzen. Der andere Faktor war der große US-Binnenmarkt, der größere Produktionsmengen ermöglichte, sodass sich der Einsatz von Spezialmaschinen lohnte. In Europa bedienten die meisten Firmen nur die kleineren nationalen Märkte, sodass man lieber bei den weniger produktiven Universalmaschinen blieb, die aber deutlich flexibler waren und ein breiteres Produktionsprogramm ermöglichten.[69][70][71]

Organisation: Rationalisierung, Schnellbetrieb und amerikanisches Produktionssystem

In Amerika etablierte sich allmählich eine Rationalisierungsbewegung, die im frühen 20. Jahrhundert ihren Höhepunkt fand. Unter Rationalisierung verstand man damals vor allem die Erhöhung der wirtschaftlichen Effizienz der Produktion. Man wollte also mit den vorhandenen Arbeitern und Anlagen möglichst viel produzieren oder eine bestimmte Produktionsmenge zu möglichst geringen Kosten. Erst mit den daraus entstandenen Organisationsprinzipien wurde das wahre Leistungspotential der neuen Technologien vollständig ausgeschöpft.[72][73][74][75]

Schnellbetrieb

Obwohl in den Bessemer-Werken in einem Konverter der Stahl nach nur 20 Minuten gefrischt war, konnte man nur fünf bis sechs Chargen pro Tag ausbringen. Die restliche Zeit stand der Konverter still. Dies lag vor allem an der hohen Reparaturbedürftigkeit der Konverterböden, die nach spätestens sechs Chargen verschlissen waren und etwa 10 Stunden lang repariert werden mussten. In Europa versuchte man daher neue Materialien zu verwenden, die hitzebeständiger sind. In Amerika, wo ein sehr großer Bedarf nach Stahl herrschte, hielt man sich damit nicht lange auf. Man wechselte einfach den gesamten Boden in wenigen Minuten aus und produzierte dann weiter. Daher stieg die Ausbringung pro Konverter innerhalb weniger Jahre auf 48 Chargen pro Tag und später an Spitzentagen sogar auf 72. Die Kosten für die Böden spielten dagegen keine große Rolle. In amerikanischen Stahlwerken wurde nun rund um die Uhr produziert und damit auch zum ersten Mal sowohl schnell als auch gut, was Beobachter aus Europa besonders beeindruckte. Denn bisher hieß gut produzieren vor allem langsam und gründlich produzieren. Diese Produktionsweise in der Stahlindustrie wurde in Amerika als hard driving und in Deutschland als Schnellbetrieb bezeichnet.

Amerikanisches Produktionssystem

Auch im Maschinenbau versuchte man sich an verschiedenen Rationalisierungsmöglichkeiten. Bisher wurden vor allem auf Bestellung den Kundenwünschen entsprechende Maschinen produziert, die jeweils nur in geringen Stückzahlen gefertigt wurden. Nun versuchte man hohe Stückzahlen zu erreichen, die mit geringeren Stückkosten verbunden waren. Große Fortschritte machte man auf dem Gebiet der Standardisierung und Typisierung, die den Übergang zur Großserienproduktion ermöglichte. Damit verbunden war der Übergang zum Austauschbau, bei dem die Einzelteile gleicher Maschinen untereinander austauschbar sind und der nur mit einer sehr präzisen Fertigung möglich ist. Passungen musste man jedoch noch per Hand fertigen, da Maschinen noch nicht genau genug waren. Das System aus Standardisierung, Typisierung, Austauschbau, Präzisionsfertigung und Großserienfertigung wurde in Europa als „amerikanisches Produktionssystem“ bekannt und hier von einzelnen Unternehmen nachgeahmt. Als Vorreiter wirkte in Deutschland vor allem die Firma Ludwig Loewe, die jedem Interessenten ihre Fabrikhallen zeigte. Mit dem neuen System war es nun möglich, zahlreiche Maschinen und Maschinenteile in großen Zahlen kostengünstig zu fertigen. Zu den wichtigsten zählen Schrauben, Muttern, Waffen, Nähmaschinen und Fahrräder.

Samuel Colt der Erfinder und Produzent des nach ihm benannten Revolvers war überzeugt, dass es nichts gebe, was nicht durch Maschinen produziert werden könne und stieß damit eine frühe Debatte darüber an, was Maschinen können und was nicht.

Zweite Industrielle Revolution (1900 bis 1950)

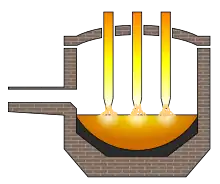

Im Zentrum der Zweiten Industriellen Revolution ab 1900 bis zur Mitte des Jahrhunderts stand die Elektrizität. Nun konnte man Dampfturbinen bauen, die einen viel höheren Wirkungsgrad haben als Kolbendampfmaschinen. Zusammen mit den neuen Generatoren konnte man in Kraftwerken elektrische Energie erzeugen und nahezu verlust- und verzögerungsfrei über weite Strecken zur Verfügung stellen. Genutzt wurde die neue Energieform zunächst für die Beleuchtung, aber schon bald darauf auch für den Antrieb von Straßenbahnen und Maschinen mittels Elektromotoren. Die Elektrizität führte auch zum neuen Gebiet der Elektrochemie. Mit ihr konnte man Aluminium im industriellen Maßstab herstellen und als neuen Werkstoff nutzen. Außerdem wurde Elektrizität als Informationsträger genutzt, um Maschinen zu steuern und zu regeln, für verschiedene neue Schweißverfahren und in Elektro-Öfen in der Stahlindustrie. Die Rationalisierungsbewegung erreichte mit dem Taylorismus, dem Fordismus und der damit verbundenen Massenproduktion ihren Höhepunkt. Besonders bekannt ist die Montage von Autos am Fließband bei Ford.

Energietechnik: Dampfturbinen, Kraftwerke, Elektromotoren, Steuern und Regeln

Eine wichtige Neuerung zur Erzeugung mechanischer Energie waren die Dampfturbinen, die deutlich höhere Leistungen von etwa 10.000 PS (7,5 MW) zur Verfügung stellten und bessere Wirkungsgrade haben, da sie eine kontinuierliche Rotationsbewegung erzeugen statt der ständigen Auf- und Abbewegung der Kolbendampfmaschinen. Auch Newcomen und Watt wollten ursprünglich Turbinen bauen, scheiterten jedoch an den höheren technischen Anforderungen, die man mit der damaligen Produktionstechnik noch nicht lösen konnte. Um die sehr hohen Drehzahlen von bis zu 18.000 Umdrehungen pro Minute zu senken, ging man bald dazu über, mehrere Expansionsstufen und Laufräder zu nutzen. Die Turbinen breiteten sich vor allem in Kraftwerken sehr schnell aus, da ein hoher Energiebedarf herrschte und die Kolbendampfmaschine an ihrer technischen Leistungsgrenze angelangt war.[76]

Kraftwerke

Genutzt wurden die Dampfturbinen[77] hauptsächlich um elektrische Energie zu erzeugen. Gegen 1880 waren es kleinere lokale Stromerzeuger, die bald immer größer wurden und ganze Regionen versorgten. Spätestens seit 1920 gab es nationale Versorgungsnetze, in die die Energie durch die Kraftwerke eingespeist wurde. In Amerika ging Thomas Alva Edison davon aus, dass Elektrizität nur für Beleuchtung gebraucht werde und baute daher zahlreiche kleinere Anlagen, die er je nach Bedarf an- und abschalten konnte, sodass die einzelnen Anlagen immer unter Volllast liefen, was effizient ist. In Deutschland dagegen versuchte der Pionier Emil Rathenau mit seiner Allgemeinen Elektrizitäts Gesellschaft (AEG) möglichst wenige große Anlagen zu errichten, die insgesamt einen besseren Wirkungsgrad aufwiesen; vorausgesetzt, er fand Nachfrager die auch tagsüber, wenn kaum Energie für Beleuchtung benötigt wird, elektrische Energie nutzen wollten. Potentielle Nachfrager machte Rathenau in der Elektrochemie aus, wo man Elektrizität benötigte, um Aluminium zu gewinnen, dem Gewerbe, wo man Elektromotoren zum Antrieb von Maschinen nutzen konnte und beim öffentlichen Verkehr für Straßenbahnen. Er half aktiv mit beim Übergang zur Elektroenergienutzung: Er räumte tagsüber sehr niedrige Tarife ein, nahm alte Dampfmaschinen in Zahlung beim Kauf von Elektromotoren und bot zahlreiche technische Detaillösungen an, um die Motoren flexibler oder robuster zu gestalten.[78]

Elektromotoren

Das Hauptproblem der frühen Gleichstrommotoren, die von der Elektroindustrie angeboten wurden, war ihre hohe Anfälligkeit gegen Überlastung. Das wichtigste Argument zum Kauf der Elektromotoren war stets, dass man damit einzelne Maschinen nur dann anzutreiben brauche wenn sie wirklich gebraucht würden und so viel Energie einsparen könnten. Bei den bisherigen Dampfmaschinen mussten immer alle Transmissionen angetrieben werden, ganz gleich ob alle oder nur eine Maschine benötigt wurde. Wenn sie ruckartig unter Volllast eingeschaltet wurden, rutschten bei Überlastung nur die Lederriemen der Antriebe durch. Die Elektromotoren dagegen gaben kein äußerlich wahrnehmbares Zeichen der Überlastung von sich und brannten einfach durch. Das konnte man zwar durch langsames Anfahren verhindern, jedoch war dazu ein Maß an Geduld nötig, das den Fabrikarbeitern in der jungen, auf Produktivität und schnelles arbeiten achtenden Industrie ausgetrieben wurde, unter anderem durch leistungsorientierte Akkordlöhne. Daher verwendete man zunächst den robusteren Drehstrommotor, dessen Drehzahl von der Frequenz des benötigten Wechselstroms abhängt. Praktisch gesehen bedeutete dies, dass er nur mit einer konstanten Drehzahl laufen konnte. Zum Ein- und Ausschalten genügte ein Knopfdruck und bei Überlastung blieb er stehen statt durchzubrennen.[79]

Steuerungs- und Regelungstechnik

Zur Durchsetzung des Gleichstrommotors trug die Stromwächterschützensteuerung bei. Dabei handelt es sich um eine elektrische Steuerung, die dafür sorgt, dass die Drehzahl in genau dem Maße steigt, die maximal zulässig ist. Damit war der Motor selbst zwar nicht robuster geworden, aber zuverlässig gegen Überlastung geschützt. Eingesetzt wurde die neue Technik zunächst bei Straßenbahnen, wo der Lokführer aus dem Stand den Regler sofort auf maximale Geschwindigkeit stellen konnte, ohne dass der Motor durchbrannte. Bald setzte er sich auch in der Industrie durch, vor allem zum Antrieb von Kranen, Förderbändern und in Werkzeugmaschinen. Bei den ersten beiden nutzte man den Doppelcharakter des Stromes als Energie- und Informationsträger aus und baute die Bedieneinrichtungen nicht in der Nähe der Maschinen, sondern an Positionen, die einen guten Überblick boten. Dazu musste man nur Leitungen verlegen. Mit mechanischen Steuerungen wäre das nicht so einfach möglich gewesen.[80]

Außerdem nutzte man Elektrizität, um Maschinen zu automatisieren, beispielsweise bei Walzwerken in der Stahlindustrie oder für Sägewerke. Diese bestanden aus einem Antrieb für die Säge und einem Anstellmotor, der die Baumstämme in die Säge schob. Beide Motoren wurden dabei miteinander verbunden, sodass sie sich regeln konnten. Wenn das Sägegatter leicht lief und wenig Strom zog, wurde die Geschwindigkeit des Anstellmotors erhöht, sodass er die Stämme schneller schob. Wenn der Motor der Säge dann mehr Strom zog, wurde dadurch der Anstellmotor gebremst, sodass immer mit maximaler Leistung gearbeitet wurde. Falls sich die Säge doch einmal festfraß, wurde ein kurzzeitig tolerierbarer Spitzenstrom erzeugt, der dafür sorgte, dass der Anstellmotor rückwärts lief und die Säge wieder freigab. In anderen Bereichen setzten sich mechanische Taster durch, beispielsweise beim Kopierfräsen oder in Gewerben, bei denen ein reißempfindliches Produkt aufgewickelt werden musste wie in der Papierindustrie oder der Spinnerei. Hier liefen die Spulen zum Aufwickeln der Garne ursprünglich mit konstanter Drehzahl. Da beim Aufwickeln der Umfang immer weiter zunahm, nahm auch die Fadengeschwindigkeit immer weiter zu und damit auch die Zugkraft im Faden. Da die maximale Kraft am Ende des Prozesses auftrat, musste die Maschine die meiste Zeit mit einer Drehzahl laufen, die niedriger war als die eigentlich zulässige. Nun konnte jedoch ein Taster den Umfang der Spule messen und die Drehzahl des Motors entsprechend einstellen, womit Produktivitätssteigerungen von etwa 20 % möglich waren.[81] Der entscheidende Faktor beim Einführen der Elektromotoren waren damit nicht die Energieeinsparungen, wie man ursprünglich angenommen hatte, sondern dass damit das schon vorhandene Potential von Maschinen viel besser ausgenutzt werden konnte. Gegenüber Dampf- oder Verbrennungsmotoren hatte der Elektromotor ursprünglich keine besonderen Vorzüge; diese erhielt er erst durch eine geschickte Regelung und Steuerung.[82]

Fertigungstechnik: Schweißen, Schnellarbeitsstahl und Passungen

Das Gesenkschmieden und Tiefziehen waren neue Fertigungsverfahren, die manuelle Arbeit ersetzen konnten. Eingesetzt wurden beide besonders in der Automobilindustrie zur Herstellung von Pleuelstangen, Kurbelwellen und Karosserieteilen. In der Montage wurde das Nieten ab etwa 1900 durch verschiedene Schweißverfahren[83] abgelöst: Beim Lichtbogenhandschweißen wird die zum Schmelzen benötigte Energie über einen elektrischen Lichtbogen bereitgestellt, beim Widerstandsschweißen dagegen durch Wärmeentwicklung in einem elektrischen Widerstand. In den 30er und 40er Jahren kamen noch das Schutzgasschweißen sowie das UP-Schweißen hinzu. Das Schweißen ermöglichte insbesondere eine wirtschaftlichere Fertigung von sehr großen Objekten wie Brücken, Schiffen oder Lokomotiven. Beim Schiffsbau ging man zur Sektionsbauweise über, bei der die Segmente des Rumpfes aus mehreren identischen Modulen bestehen, die separat vorgefertigt und zur Werft transportiert werden, wo sie zusammengeschweißt werden. Bei der Montage von Lokomotiven wurden die Nieter durch die Schweißer ersetzt, was kaum Vorteile versprach, jedoch konnten durch geänderte Konstruktionen Aufwand in den vorgelagerten Stufen der Gießerei und dem Schmieden eingespart werden.[84]

Werkzeugmaschinen

Bei den Werkzeugmaschinen wurden zunächst vermehrt die produktiven Spezial- und Einzweckmaschinen genutzt, da in der Fahrzeugindustrie und im allgemeinen Maschinenbau viele Produkte in ausreichend hohen Stückzahlen produziert werden konnten. Der Erste Weltkrieg verstärkte diese Tendenz noch, da nun an die Stelle der Hausnormen der verschiedenen Unternehmen die einheitlichen militärischen Standards traten. Nach dem Krieg und verstärkt nach der Weltwirtschaftskrise traten allerdings die Nachteile der Spezialmaschinen deutlicher hervor: sie waren wenig flexibel. Daher ging man wieder vermehrt dazu über, Universalmaschinen zu verwenden, die durch Zusatzvorrichtungen kurzzeitig wie Spezialmaschinen zu nutzen waren. Der grundsätzliche Konflikt zwischen einer kostengünstigen Massen- oder Großserienproduktion mit Spezialmaschinen einerseits und der vom Markt geforderten Flexibilität andererseits blieb jedoch das gesamte 20. Jahrhundert über bestehen.

Die Werkzeugmaschinen selbst wurden durch zwei technische Neuerungen verbessert, den Elektromotor und die elektrischen Steuerungen. Durch letztere wurde vor allem die Bedienung vereinfacht, da zahlreiche Funktionen automatisierbar waren. Außerdem wurden durch sie das Kopierfräsen ermöglicht, mit dem auch Werkstücke mit komplexer Form in mittleren Stückzahlen wirtschaftlich zu fertigen waren. Voraussetzung war jedoch der Einsatz von Elektromotoren als Antrieb. Zunächst wurden einzelne große Maschinen elektrifiziert, da sie beim Zu- und Abschalten zu einem Ruck in der gesamten Halle führten.[85] Im zweiten Schritt wurden die zentralen Dampfmaschinen durch zentrale Elektromotoren ersetzt.[86] Erst in der dritten Phase ging man dazu über, jede einzelne Maschine mit einem einzelnen Antrieb auszustatten. Nun konnte man die Maschinen relativ frei und dem Materialfluss entsprechend positionieren, da nur noch Leitungen durch die Hallen verlegt werden mussten und die Transmissionen überflüssig waren.[87]

Schneidstoffe

Als Schneidstoff wurde gegen 1900 noch normaler Werkzeugstahl genutzt, mit dem Zerspanleistungen von nur etwa 5 kg pro Stunde möglich waren. Eine wichtige Neuerung war der Schnellarbeitsstahl des Hüttenbesitzers Maunsel White und von Frederick Winslow Taylor, auf den auch der Taylorismus zurückgeht, und etwa 8 % Wolfram und 3 % Chrom enthält. Damit waren etwa dreimal höhere Schnittgeschwindigkeiten möglich als zuvor. Allerdings benötigten die Maschinen eine entsprechend höhere Leistung und stabilere Gestelle. Erst die mit einem elektrischen Einzelantrieb ausgestatteten Werkzeugmaschinen waren in der Lage das Potential des Schnellarbeitsstahls voll auszunutzen.[88] Der neue Schneidstoff förderte dadurch die Elektrifizierung der Werkzeugmaschinen.[89] Ihre Leistung erhöhte sich von 3–5 PS um 1900 auf 90 PS gegen 1910. Ein weiterer Schneidstoff von 1907 ist das Stellit, eine Legierung aus Chrom, Kobalt und Wolfram, die sogar noch leistungsfähiger war. Damit konnte man bis zu 250 kg pro Stunde abspanen. Vor 1900 versuchte man möglichst genaue Guss- oder Schmiedestücke herzustellen, bei denen nur noch wenig spanende Nachbearbeitung nötig war, da gerade das Spanen langsam war. Mit den neuen leistungsfähigen Schneidstoffen lohnte es sich nun grobes Rohmaterial herzustellen, womit man viel Aufwand beim Modell- und Formenbau einsparen konnte. Es war nun üblich bis zu 60 % des Rohmaterials abzuspanen; die erhöhten Materialkosten spielten dagegen nur eine untergeordnete Rolle. Als nach dem Ersten Weltkrieg die Rohstoffpreise stiegen, ging man jedoch wieder vermehrt zur gestuften Fertigung über aus Gießen, Schmieden und der Fertigbearbeitung durch Spanen. Ab 1927 waren die ersten Hartmetalle verfügbar, die gegenüber dem Schnellarbeitsstahl eine dreimal höhere Schnittgeschwindigkeit erlauben. Zu den wichtigsten und ältesten gehören Hartmetalle auf Wolframcarbid-Basis, wie WIDIA ([hart] Wie Diamant).[90]

Passungen

Gegen 1900 wurde die erreichbare Genauigkeit von Schleifmaschinen erstmals besser als die von Facharbeiten per Handarbeit mit Feilen und Schabern. Auch Passungen waren nun per Maschinen herstellbar. Dies lag zum einen an der besseren Maschinengenauigkeit, wichtiger waren aber die präziseren Messmitteln wie Schraubenmikrometern, die auch in die Maschinen integriert wurden und Prüfmittel wie Grenzlehren, die eine einfache Überprüfung der fertigen Werkstücke ermöglichten. Im 19. Jahrhundert wurden Passungen von den Konstrukteuren noch verbal vorgegeben. Zum Beispiel Presssitz, der sich per Hand, Holzhammer oder Metallhammer fügen lässt. Ab 1900 ging man dazu über, die Abmessungen der beiden an einer Passung beteiligten Werkstücke auf wenige hundertstel Millimeter genau vorzugeben. Dadurch war es nun erstmals möglich beide Teile in getrennten Betrieben herzustellen. Die große Bedeutung des neuen Passungsystems ist daran zu erkennen, dass die Dissertation Die Passungen im Maschinenbau[91] von Georg Schlesinger, der entscheidend zur Ausarbeitung beitrug, in zahlreiche Sprachen übersetzt wurde.[92]

Werkstoffe: Verbundwirtschaft, Chrom-Nickel-Stahl und Aluminium

Die Elektrizität ermöglichte mit den neuen Elektro-Öfen die Herstellung von sogenanntem Elektrostahl. Diese Stahlwerke waren ausgezeichnete Schrottverwerter, spielten aber auf dem Gesamtmarkt nur eine untergeordnete Rolle. Hier konkurrierten nach wie vor drei verschiedene Verfahren: Das Bessemer- und das Thomasverfahren mit dem etwas günstigeren Stahl und das Siemens-Martin-Verfahren mit dem qualitativ besseren Stahl. In den Bessemer- und Thomashütten bemühte man sich daher die Qualität zu verbessern und damit die ersehnte „Siemens-Martin-Gleichheit“ zu erreichen, was jedoch nicht gelang. Alle Verfahren waren jedoch ausgesprochen produktiv, sodass es erstmals zu Überkapazitäten kam. Bisher hatte man versucht die Kosten einzelner Anlagen zu optimieren; die Produktionsmenge war eine daraus resultierende Größe. Nun war sie ebenso wie der Marktpreis vorgegeben durch Kartellierung, Konzernbildung, Schutzzölle und weitere wirtschaftliche Einflüsse. In den vertikal integrierten Stahlkonzernen, mit ihren Erzgruben, Hochöfen, Bessemer- oder Siemens-Martin-Hütten und den Walzwerken ging es nun darum, die Kosten für das gesamte Unternehmen zu minimieren.[93]

Verbundwirtschaft

.jpg.webp)

Erreicht wurden diese Einsparungen vor allem durch die sogenannte Verbundwirtschaft, die sämtliche Nebenprodukte verwerten möchte und dabei auch auf Energieeinsparungen setzt. Im Hochofen entsteht beispielsweise das sogenannte Gichtgas, das schon lange genutzt wurde, um in den Winderhitzern die zuströmende Luft zu erwärmen. Dabei wurde jedoch nur etwa 20 % des Gases verbraucht. Nun versuchte man es weitergehend zu nutzen: Zunächst wurde es in den Dampfkesseln der Walzwerke verbrannt. Dadurch entstand eine starre technische Kopplung zwischen der Anzahl der Hochöfen und der Anzahl der Walzwerke. Als man zu elektrischen Antrieben überging, trieb man stattdessen Generatoren damit an: Das Gas wurde „verstromt“.[94] Außerdem begann man das flüssige Roheisen aus dem Hochofen direkt in die Konverter (Bessemer- und Thomas-Verfahren) oder Siemens-Martin-Öfen zu geben ohne es erneut einzuschmelzen, was energiesparender ist. Das gefrischte Eisen ließ man gerade soweit abkühlen, dass es fest wurde und walzte es dann. Im Idealfall genügte die im Hochofen erzeugte Hitze für den gesamten Prozess, was als „Walzen in einer Hitze“ bezeichnet wurde. Die schon immer abfallende Schlacke wurde nun zu Sand, Stein und Zement weiterverarbeitet. Besonders begehrt war die Schlacke der Thomas-Werke, da sie einen hohen Anteil von Phosphorsäure aufweist und daher zu Dünger weiterverarbeitet werden kann. Die Thomas-Werke zählten sogar zu den größten Düngemittelherstellern. Diese Thomasgutschrift trug wesentlich zu den Kostenvorteilen des Verfahrens bei, da der Thomasstahl um diese Gutschrift günstiger wurde.[95]

Chrom-Nickel-Stahl

In der chemischen Industrie wurden bei einigen Prozessen wie dem damals neuen Haber-Bosch-Verfahren zur Herstellung von Ammoniak sehr hohe Drücke und Temperaturen von bis zu 330 bar und 550 °C benötigt. Der am Prozess beteiligte Wasserstoff diffundierte in den Stahl der Reaktorwände, löste den darin enthaltenen Kohlenstoff und verringerte dadurch die Festigkeit des Stahls was zu Reaktorexplosionen führte. In der Folge fand man hochlegierte Stähle die ihre Festigkeit nicht über den Kohlenstoff, sondern über andere Metalle als Legierungselemente erhalten und daher chemisch beständig sind. Der wichtigste Vertreter ist der austenitische, rostfreie Chrom-Nickel-Stahl. Die neuen Stähle und chemischen Verfahren verhalfen sich somit gegenseitig zum großtechnischen Durchbruch.[96]

Aluminium und andere Nicht-Eisen-Metalle

Die Gewinnung der meisten Nicht-Eisen-Metalle (NE-Metalle) lief ähnlich wie die Stahlherstellung. Zu den wichtigsten zählen Blei, Kupfer, Zinn und Zink, die alle seit der Antike bekannt sind. Die Erze wurden im Hochofen geschmolzen und anschließend von unerwünschten Begleitelementen befreit. Bei Stahl wird dies als Frischen bezeichnet, bei NE-Metallen als Raffinieren. Sie stellen dabei jedoch meist viel geringere Anforderungen als Eisenwerkstoffe. Während der Industrialisierung stieg ihre Fördermenge teilweise prozentual gesehen schneller als die von Eisen, jedoch auf einem viel niedrigeren Niveau. Deutlich höhere Anforderungen stellte jedoch Aluminium. Es war schon im 19. Jahrhundert bekannt, aber noch sehr teuer: Am Hofe des französischen Kaisers Napoleon III. erhielten auserlesene Gäste Besteck aus Aluminium, während der übrige Hofstaat sich mit Gold- und Silberbesteck begnügen musste. Aluminium war eigentlich reichlich vorhanden, beispielsweise in Bauxit, dem wichtigsten Erz. Es hat jedoch eine hohe chemische Affinität zu anderen Elementen, weshalb man Aluminium nicht in Hochöfen gewinnen kann. In industriellem Maßstab war es erst durch die neue Elektrochemie zu gewinnen. Bei der Herstellung fließen dabei sehr hohe Ströme von etwa 4000 Ampere gegen 1900 oder 40.000 Ampere gegen Ende der 1930er Jahre. 1990 waren über 300.000 Ampere üblich. Aluminium wurde vor allem im Flugzeugbau verwendet da es leicht und korrosionsbeständig ist, aber auch für elektrische Leitungen. Das reine Metall ist dafür jedoch noch viel zu weich. Alfred Wilm entdeckte eine Legierung mit Magnesium, Silicium und Kupfer, die als Duraluminium bekannt ist und bezogen auf die Masse eine höhere Festigkeit als Stahl aufweist.[96][97]

Die Wendel von Glühlampen wurden nun statt der bisher üblichen Kohlefäden aus Osmium oder Wolfram gefertigt, da sie einen höheren Schmelzpunkt aufweisen und daher effizientere Lampen ermöglichen. Der Name von Osram leitet sich von diesen Metallen her. Wegen ihres hohen Schmelzpunktes waren sie nur durch die Elektrochemie zu gewinnen. Außer in Glühwendeln wurde Wolfram in zahlreichen neuen Schneidstoffen genutzt, z. B. im Schnellarbeitsstahl oder in Hartmetallen mit Wolframcarbid. Auch Magnesium wurde lange elektrolytisch gewonnen. Kurz vor dem Zweiten Weltkrieg ging man dazu über Magnesiumoxid durch Kohle zu reduzieren, was eine großindustrielle Produktion ermöglichte. Als Nebenprodukt entstand Napalm, ein Öl-Magnesium-Dampf, den man ursprünglich kondensierte, um das Metall wiederzugewinnen. Bald stellte man fest, dass es als Brandmittel für militärische Zwecke nutzbar ist.[98]

Organisation: Wissenschaftliche Betriebsführung und Massenproduktion

Zu Beginn des 20. Jahrhunderts gab es zwei wichtige Neuerungen im Bereich der Organisation der Produktion: Die „Wissenschaftliche Betriebsführung“ von Taylor die später als Taylorismus bekannt wurde und die Massenproduktion von Autos von Henry Ford die auch als Fordismus bekannt ist. Das Verhältnis von Taylor zu Ford wurde in der wissenschaftlichen Literatur häufig diskutiert. Insgesamt lässt sich festhalten, dass Taylor eher sich mit der Arbeitsorganisation und Arbeitern befasste und weniger mit Technik, während es sich bei Ford eher umgekehrt verhält.[99]

Taylorismus

Frederick Winslow Taylor gilt als wichtigster Vertreter der Rationalisierungsbewegung die aus den letzten Jahrzehnten des 19. Jahrhunderts stammte und zu Beginn des 20. Jahrhunderts ihren Höhepunkt hatte. Seine von ihm „Wissenschaftliche Betriebsführung“ genannten Methoden bestehen aus mehreren wichtigen Teilen. Zum einen wurde die Art und Weise wie gearbeitet wurde nicht mehr dem einzelnen Arbeiter überlassen, sondern von Ingenieuren vorgegeben. Dies wird häufig als „Trennung der Hand- von der Kopfarbeit“ bezeichnet. Dazu wurden sogenannte Betriebsbüros gegründet – Vorläufer der heutigen Arbeitsvorbereitung – in denen Ingenieure die optimale Arbeitsmethode ermittelten. Dazu wurden die Arbeitsprozesse in einzelne Arbeitsgänge zerlegt und mit der Stoppuhr gemessen. Gantt beispielsweise ermittelte in sogenannten Zeit- und Bewegungsstudien die Zeit die ein Maurer zum Greifen eines Ziegels benötigt und die Zeit die er fürs Auflegen des Mörtels, zum Platzieren des Ziegels etc. benötigte. Die Umsetzung von Taylors „Wissenschaftlicher Betriebsführung“ wurde in verschiedenen Betrieben und Ländern verschieden gehandhabt und wird zur Unterscheidung der Ursprungsidee als Taylorismus bezeichnet.

Fordismus

Gegen 1900 wurden Autos noch ähnlich wie zuvor Kutschen in handwerklicher Arbeit gefertigt und entsprechend teuer. Henry Ford vermutete, dass es eine große Nachfrage nach Autos gebe, wenn sie nur günstiger wären. Daher begann er Autos als Massenprodukt zu fertigen und konnte nicht nur den Preis auf die Hälfte reduzieren, sondern gleichzeitig den Lohn der Mitarbeiter verdoppeln. Als besonderes Kennzeichen von Fords Produktion galt ab den 1920er Jahren die Montage am Fließband, die jedoch eher die Folge von Massenproduktion, Austauschbau, Rationalisierung und dem Einsatz hochproduktiver Spezialmaschinen war. Wichtig war auch die Standardisierung die bei Ford besonders ausgeprägt war und bei seinem berühmten Modell T sogar soweit ging, dass nur Schwarz als Farbe angeboten wurde. Durch ihn wurde das Auto von einem teuren Luxusgegenstand zu einem Konsumgut und seine Fabrik zu einer regelrechten „Pilgerstätte“ für europäische Ingenieure.

Das Fließband galt als Inbegriff der modernen Produktion, jedoch war nur ein kleiner Teil der in der Industrie Beschäftigten hier tätig.[100] Bis auf wenige Ausnahmen, wie die Fertigung von Glühbirnen und Schaltern in der Elektroindustrie, waren weniger stark ausgeprägte Formen der Fließfertigung verbreitet, etwa Varianten bei der die Arbeitsplätze zwar in der Reihenfolge angeordnet waren in der sie von den Rohteilen durchlaufen wurden, jedoch mit Zwischenlagern nach jeder Station.

Dritte Industrielle Revolution (1950 bis 1990)

Im gesamten 20. Jahrhundert wurden die Schneidstoffe wie Schnellarbeitsstahl, Hartmetall oder Diamant immer weiter verbessert. Sie ermöglichten die spanende Bearbeitung immer härterer Werkstoffe. Ab etwa 1980 konnte man auch gehärteten Stahl zerspanen. Dreh-, Fräs-, Bohr- und Schleifmaschinen wurden ab Mitte des Jahrhunderts durch die CNC-Steuerung immer weiter automatisiert und flexibler. Ergänzt wurden sie vor allem in der Montage durch Industrieroboter. Der in den 1960er Jahren entwickelte Laser wurde für Präzisionsmessmittel eingesetzt und für vollkommen neue Verfahren wie das Laserstrahlschneiden und -schweißen.

In der Stahlindustrie entstand das neue hochproduktive LD-Verfahren das mit Ausnahme des Elektroverfahrens alle älteren Verfahren ablöste. Elektrische Energie wurde in Kernkraftwerken gewonnen, Erdöl löste die Kohle als wichtigsten Energieträger ab. Die wichtigste neue Organisationsform war das Toyota-Produktionssystem.

Fertigungstechnik: Automatisierung und Flexibilisierung