Kohlenstofffaserverstärkter Kunststoff

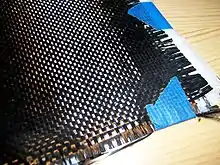

Kohlenstofffaserverstärkter Kunststoff, auch carbonfaserverstärkter Kunststoff (CFK), verkürzt auch Kohlefaser, Carbon oder Karbon, ist ein Verbundwerkstoff, bei dem Kohlenstofffasern in eine Kunststoff-Matrix eingebettet sind. Die Matrix dient zur Verbindung der Fasern sowie zum Füllen der Zwischenräume. Meist wird als Matrix der Werkstoff Epoxidharz gewählt. Es sind aber auch andere Duroplaste oder auch Thermoplaste als Matrixwerkstoff möglich.

| Eigenschaften | |

|---|---|

|

Fasertyp: Kohlenstofffaser HT | |

| Grundelastizitätsgrößen | |

| 140 000 N/mm² | |

| 12 000 N/mm² | |

| 5 800 N/mm² | |

| 5 400 N/mm² | |

| 0,26 | |

| Dichte | |

| 1,5 g/cm³ | |

| Grundfestigkeiten | |

| 2 000 N/mm² | |

| 1 500 N/mm² | |

| 70 N/mm² | |

| 230 N/mm² | |

| 90 N/mm² | |

| Wärmeausdehnungskoeffizienten | |

| 0,2·10−6 K−1 | |

| 30·10−6 K−1 | |

CFK kommt besonders dort zum Einsatz, wo für eine geringe Masse und gleichzeitig hohe Steifigkeit die erhöhten Kosten in Kauf genommen werden. Beispiele sind Fahrradrahmen, Angelruten, Ruderboote und Zubehör, Walking-Stöcke, Druckgasbehälter und Foils bei Tragflügelbooten. 2015 betrug die weltweite Produktion von CFK 91.000 Tonnen bei einem jährlichen Wachstum von ca. 12 %.[1]

Beschreibung

CFK besteht aus Kohlenstofffasern, die in eine Matrix aus Kunstharz eingebettet sind. Dabei profitieren die mechanischen Eigenschaften des ausgehärteten Verbunds vor allem von der Zugfestigkeit und der Steifigkeit der Kohlenstofffasern. Die Matrix verhindert, dass sich die Fasern unter Belastung gegeneinander verschieben. Dazu muss die Matrix auf der Faser haften, ansonsten versagen die Bauteile durch Faser-pull-out. Da der Verbundwerkstoff vor allem von den Eigenschaften des Fasermaterials profitiert, wird meist ein möglichst hoher Faservolumenanteil angestrebt – möglichst viel Faser, möglichst wenig Matrix, keine Lufteinschlüsse oder Hohlräume, jedoch soll alle Faseroberfläche mit Matrix benetzt sein.

Die Festigkeit und die Steifigkeit eines aus CFK hergestellten Materials sind in Faserrichtung wesentlich höher als quer zur Faserrichtung. Quer zur Faser ist die Festigkeit geringer als bei einer unverstärkten Matrix. Deshalb werden z. T. einzelne Faserlagen in verschiedenen Richtungen verlegt. Die Faserrichtungen werden vom Konstrukteur festgelegt, um eine gewünschte Festigkeit und Steifigkeit zu erreichen. Die gesamte Auslegung eines Bauteils wird meist mittels Berechnung nach der klassischen Laminattheorie unterstützt.

Kohlenstofffasern haben im Vergleich zu Werkstoffen wie Stahl eine deutlich geringere Dichte (~ Faktor 4,3). Ihre gewichtsspezifische Steifigkeit in Faserrichtung ist, je nach Fasertyp, etwas (ca. 10–15 %) oder sogar deutlich (ungefähr Faktor 2) höher als die von Stahl. Auf diese Weise entsteht ein sehr steifer Werkstoff, der sich besonders für Anwendungen mit einer Hauptbelastungsrichtung eignet, bei denen es auf eine geringe Masse bei gleichzeitig hoher Steifigkeit ankommt. Häufig müssen Faserverbund-Bauteile, um dieselben Kräfte wie ein entsprechendes Metall-Bauteil auszuhalten, voluminöser entworfen werden, was den Gewichtsvorteil reduziert.

Anwendungen

.jpg.webp)

Bauteile aus faserverstärkten Materialien sind teuer in der Herstellung verglichen mit Metallbauteilen gleicher Belastbarkeit. Daher kommen sie vor allem in Bereichen zum Einsatz, in denen ihre Vorteile (meist Gewichtseinsparung) ein mindestens entsprechend hohes Kosten-Einspar-Potential bewirken:

- Luft- und Raumfahrt;

- teilweise im Fahrzeugbau;

- gewichtsoptimierte Drohnenbauteile, meist mittels additiver Fertigung (3-D-Druck) hergestellt;

- im Bauwesen wird CFK als Bewehrung von Betonbauteilen verwendet oder in Form von Lamellen oberflächlich oder in Schlitze auf die Bauteiloberfläche geklebt, um Bauwerke zu verstärken.

Mitunter wird die Gewichtseinsparung auch durch andere Interessen gestützt, wie z. B. bequemere Handhabung oder langsamere Ermüdung des Benutzers:

- Aktivrollstühle

- Sportgeräte wie Fahrradrahmen, Speedskates, Tennisschläger und Angelruten.

- Sportpfeile

- Im Flugmodellbau wird CFK sowohl als Verstärkung (z. B. Tragflächenholm) als auch als Material zum Bau von besonders hochwertigen und leistungsfähigen Flugmodellen verwendet.

Von einigen Automobilherstellern werden vor allem aus ästhetischen Gründen Elemente der Fahrzeuginnenausstattung aus Carbon oder in Carbon-Optik angeboten. Oftmals wird hierbei nur die oberste Schicht eines Bauteils mit Carbon beschichtet, da die mechanischen Eigenschaften des Werkstoffes nicht benötigt werden und so die Kosten reduziert werden können.[2]

Als Filament für das 3D-Druckverfahren Fused Deposition Modeling wird kohlenstofffaserverstärkter Kunststoff (als Filament: Polyamid-CF) aufgrund seiner hohen Festigkeit und Reißlänge insbesondere für die Produktion von stabilen, aber leichten Werkzeugen und Teilen verwendet.[3]

Fertigungsverfahren

Die Fertigungsverfahren entsprechen denen von glasfaserverstärktem Kunststoff (GFK). Es werden vor allem Verfahren eingesetzt, mit denen sich hochwertige Faserverbunde herstellen lassen (Prepreg im Press- oder Autoklavverfahren, Faserwickeln, Infusions- oder RTM-Verfahren). CFK-Handlaminate kommen dagegen fast ausschließlich im Kleinserienbau und in der Einzelfertigung zur Anwendung, da hiermit nur geringere Faservolumenanteile erzielt werden können.

Für eine möglichst große Steifigkeit ist ein hoher Faservolumenanteil erwünscht. Lufteinschlüsse vermindern die Bindung der Matrix an die Faser und bringen Kerbspannungen in das Laminat ein. Unter Belastung können sich einzelne Luftblasen verbinden und zu Delaminationen, d. h. lokales Ablösen der einzelnen Schichten voneinander, führen. Des Weiteren kann die Luftfeuchtigkeit in den Blasen bei niedrigen Temperaturen an der Blasenwand gefrieren. Aufgrund des höheren spezifischen Volumens des Eises kann dies in feinen Poren der Blasenwand zur Entstehung eines Risses führen. Daher streben Herstellungsverfahren von CFK ein von Luftblasen freies Produkt an.

Kohlenstofffaserverstärkter Kohlenstoff

Wenn als Kunststoffmatrix Phenolharz verwendet und die Matrix anschließend bei Temperaturen von 800–900 °C unter Schutzgas (Stickstoff) pyrolysiert wird, kann eine neue Werkstoffklasse, der kohlenstofffaserverstärkte Kohlenstoff (engl. carbon-fiber-reinforced carbon, CFC, CRC bzw. CFRC), erschlossen werden. Phenolharz zeigt hierbei eine Kohlenstoffausbeute > 50 Gew.-%, wodurch eine poröse Carbonmatrix entsteht. Diese ist durch die Carbonfasern verstärkt. Durch wiederholtes Imprägnieren und Pyrolysieren mit Phenolharz oder anderen Materialien mit hoher Kohlenstoffausbeute, beispielsweise Flüssigpeche, kann der poröse Anteil gefüllt und die Kohlenstoffmatrix mit jeder Imprägnier- und Pyrolysestufe dichter gemacht werden.

Die poröse Matrixstruktur kann auch über eine Gasphasenpyrolyse kohlenstoffhaltiger Gase aufgefüllt werden. Dieser Prozess ist jedoch langwieriger als der Flüssigphaseninfiltrationsprozess mit anschließender Pyrolyse.

Gesundheitsrisiken

Die mechanische Bearbeitung von CFK, insbesondere die spanabhebende (sägen, fräsen, bohren, schleifen etc.), erzeugt Kohlenstofffaserpartikel, die krebserregend wirken können.

„Mit dem steigenden Einsatz von CFK ist die Zunahme von Klebverbindungen zur Gewährleistung fasergerechten Fügens eng verknüpft. Allerdings bedarf es stellenweise spanabtragender Verfahren, um klebbare Flächen herzustellen. Die dabei entstehenden Kohlenstofffaserpartikel gelten als potenziell krebserregend, sodass die Notwendigkeit entsprechender Arbeitssicherheitsvorkehrungen entsteht.“

Laut Experten der Bundeswehr sollen durch einen Brand von CFK Fasern freigesetzt werden, die eine Wirkung vergleichbar mit Asbest haben könnten. Eine Gefahr bestünde hier vor allen Dingen für Helfer an Unfallorten, wie etwa Feuerwehrleute oder Polizisten.[5] Einen Umkreis von ca. 300 Metern um einen Unfall mit brennendem CFK nennt ein Experte als Richtwert.[6]

Weblinks

- Forschungsstelle für Brandschutztechnik, Karlsruher Institut für Technologie: Eigenschaften und Abbrandverhalten von Faserverbundwerkstoffen, speziell Kohlefaserverbundwerkstoffen (CFK), sowie erforderliche Maßnahmen-Teil I: Grundlagen, März 2015. (pdf)

- »Harter Stoff« Carbon – Das Material der Zukunft, Ausstellung 2015/16 im Deutschen Museum Bonn (abgerufen am 18. März 2016)

Einzelnachweise

- carbon-composites.eu, November 2016, (PDF, 628 kB) abrufbar am 11. November 2018.

- ➤ 4 Gründe für die Carbonveredelung mit Echtcarbon. In: CarbonFabrik | Carbonbeschichtung mit Sichtcarbon. Abgerufen am 12. Juli 2020 (deutsch).

- Polyamid CF Filament - 3D Druck mit EVO-tech 3D Druckern. In: EVO-tech 3D-Drucker. Abgerufen am 30. April 2019 (deutsch).

- Spanende Klebflächenvorbereitung für CFK-Bauteile. In: springerprofessional.de. 27. März 2018 (springerprofessional.de [abgerufen am 30. März 2018]).

- Christiane Brünglinghaus: Die Schattenseiten von CFK Springer Professional vom 14. August 2014, abgerufen am 21. März 2018.

- Norbert Simmet: Fiese Fasern – Gefahr für Rettungskräfte Merkur.de vom 13. Dezember 2010, abgerufen am 21. März 2018.