Schneidstoff

Als Schneidstoffe werden diejenigen Werkstoffe bezeichnet, aus denen der Schneidteil eines Zerspanungswerkzeugs mit geometrisch bestimmter Schneide besteht. Dazu zählen insbesondere Drehmeißel, Bohrer, Fräswerkzeuge, Sägen und Räumwerkzeuge. Schneidstoffe beeinflussen die Wirtschaftlichkeit spanender Prozesse wesentlich. Die heute noch anhaltende Entwicklung der Schneidstoffe geht auf die Mitte des 19. Jahrhunderts zurück und brachte eine Fülle verschiedener Materialien hervor. So gibt es fast für jeden Bearbeitungsfall einen besonders geeigneten Schneidstoff.

Der für den Spanabtrag verantwortliche Werkstoff an Zerspanwerkzeugen mit geometrisch unbestimmter Schneide (bspw. Schleifscheiben) wird Schleifmittel genannt.

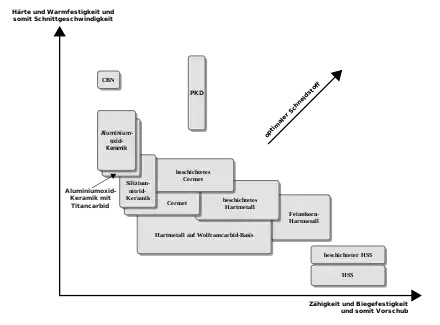

Schneidstoffe werden zu Gruppen zusammengefasst. Sortiert nach aufsteigender Härte, Verschleißfestigkeit, Preis und erreichbarer Schnittgeschwindigkeit sowie abnehmender Bruchfestigkeit, handelt es sich um:

- Werkzeugstahl (insbesondere Schnellarbeitsstahl (HSS))

- Hartmetalle

- Schneidkeramiken

- Bornitrid

- Diamant

Geschichte

Seit den ersten Kohlenstoffstählen haben die Schneidstoffe eine rasante Entwicklung hinter sich, die vor allem seit 1970 mit der Einführung beschichteter Hartmetalle zu einem sprunghaften Anstieg der Schnittgeschwindigkeiten und Vorschüben geführt hat. Die hier aufgeführten Werte beziehen sich immer auf die Bearbeitung von Stahl unter günstigen Bedingungen.

Bereits 1850 entwickelte der Engländer Robert Mushet einen mit Wolfram, Mangan, Silizium und Chrom niedriglegierten Stahl speziell als Schneidstoff und hatte damit eine Alternative zu den bis dahin verwendeten Kohlenstoffstählen gefunden.[1] Während die Schnittgeschwindigkeit mit Kohlenstoffstahl 1894 noch bei etwa 5 m/min lag, konnte sie mit dem von Taylor und Maunsel White entwickelten und von der Bethlehem Steel Corporation auf der Weltausstellung in Paris 1900 vorgestellten Schnellarbeitsstahl, abgekürzt HSS, mehr als verdoppelt werden. HSS verbreitete sich sehr rasch und schon 1901 fand in Deutschland ein Wettdrehen zur Ermittlung des besten deutschen Schneidstahls statt.[1] Eine weitere deutliche Anhebung geschah 1913 durch verbesserte Schnellarbeitsstähle auf 30 m/min und 1914 mit gegossenen Hartlegierungen auf 40 m/min. Die neuen Schneidstoffe reizten sehr schnell die Grenzen der verfügbaren Werkzeugmaschinen aus. So zeigten Versuche der Firma Ludwig Loewe, dass ihre stabilsten Werkzeugmaschinen, die mit der für HSS maximalen Schnittgeschwindigkeit betrieben wurden, nach bereits vier Wochen mit erheblichen Schäden ausfielen.[1] Eine weitere Revolution waren die 1926 eingeführten und 1931 mit Wolframcarbid gesinterten Hartmetalle, die Geschwindigkeiten von etwa 200 m/min zuließen. Eine weitere Verdopplung erfolgte schließlich 1955 mit hochtitancarbidhaltigen Hartmetallen. 1958 schließlich tauchten die ersten Keramiken als Schneidstoff auf dem breiten Markt auf und ermöglichten ein Anheben der Geschwindigkeit auf 500 m/min. Auch synthetischer Diamant wurde zu dieser Zeit erstmals industriell als Schneidstoff eingesetzt. Mit superharten Schneidstoffen auf Bornitridbasis konnte 1965 nun auch gehärteter Stahl wirtschaftlich bearbeitet werden. Beschichtete Hartmetalle auf Titancarbidbasis erhöhten 1970 die Standzeit der Werkzeuge beträchtlich, doch kurz darauf, 1975, kamen schon mehrfach beschichtete Hartmetalle auf den Markt. Dem großen Nachteil der Schneidkeramik, der Sprödheit, konnte 1978 mit verbesserten Schneidkeramiken beziehungsweise Siliciumnitrid entgegengewirkt werden. Ebenfalls für gehärtete Stähle und schwerste Zerspanarbeit wurden 1979 superharte Verbund- und Mischschneidstoffe entwickelt. Der letzte große Meilenstein war die Entwicklung von sogenannten Feinstkornhartmetallen, die einige Vorteile gegenüber gewöhnlichen Hartmetallen besitzen, wie hohe Zähigkeit bei gleichzeitig hoher Härte.[2]

Anforderungen und Eigenschaften

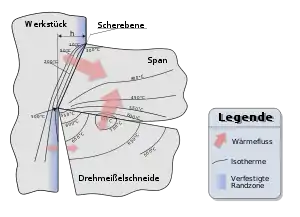

Schneidstoffe sind Belastungen wie schlagartigen Schnittkräften, hohen Temperaturen und Temperaturschwankungen sowie Reibung und Verschleiß ausgesetzt. An den Werkzeugschneiden von Werkzeugmaschinen wird fast die gesamte eingebrachte Antriebsleistung in Reibungswärme umgesetzt, nur ein vernachlässigbar kleiner Teil wird in die Verfestigung der Werkstückoberfläche umgesetzt. Deshalb muss für eine gute Abfuhr dieser Wärme gesorgt werden. Der Großteil von ihr wird mit dem Span abgeführt, ein kleiner Teil verbleibt im Werkstück oder gelangt in das Werkzeug und muss durch Kühlung mit einem Kühlschmiermittel oder durch Ableiten der Energie durch das Werkzeug selbst auf einem zulässigen Temperaturniveau gehalten werden. Da die Schnittgeschwindigkeit für die Wärmeentwicklung den entscheidenden Faktor darstellt, hat der Wunsch der Industrie nach immer weiterer Steigerung derselben die bisher bekannten Schneidstoffe an ihre Leistungsgrenzen gebracht. Eine Möglichkeit, das Zeitspanvolumen und auch die Oberflächengüte zu erhöhen, wird mit Werkstückwerkstoffen umgesetzt, die auf Zerspanbarkeit optimiert wurden, wie Automatenstahl oder bleihaltige Aluminiumlegierungen.

Damit die Schneidstoffe den Belastungen standhalten können, müssen sie folgende Eigenschaften besitzen:

- Härte / Schneidfähigkeit: Um gut schneidfähig zu sein und zu bleiben (Schneidhaltigkeit), muss ein Werkstoff wesentlich härter als der zu trennende Werkstoff sein.

- Verschleißfestigkeit: Um verschleißfest zu sein, muss der Schneidstoff ausreichend Widerstand gegen das Abtragen von Schneidstoffteilchen beim Werkstoffkontakt haben. Maßgeblicher Einflussfaktor ist neben der Härte die Temperatur an der Schneide.

- Warmhärte: Auch unter den hohen Temperaturen, die beim Spanen entstehen, muss der Schneidstoff seine Härte behalten.

- Hohe Zähigkeit und Bruchfestigkeit: Schneidkantenbrüche und Rissausbreitungen unter Biegebeanspruchung sollen möglichst vermieden werden.

- Warmfestigkeit: Sie ist ein Maß dafür, wie gut ein Schneidstoff bei hohen Temperaturen seine Festigkeit behält und damit mechanischen Beanspruchungen widersteht.

- Temperaturwechselbeständigkeit: Dient der Vermeidung von Rissbildungen durch Materialermüdung infolge starker Temperaturschwankungen. Diese treten zwangsläufig auf, wenn die Schneiden wie etwa beim Fräsen immer nur kurz und wechselnd im Einsatz sind.

- Thermoschockbeständigkeit: Darunter versteht man die Eigenschaft, schlagartige Temperaturwechsel ohne Kantenausbrüche zu überstehen. Ein geringer Wärmeausdehnungskoeffizient sowie eine gute Wärmeleitfähigkeit erhöhen die Beständigkeit. Beim Fräsen oder bei mangelnder Kühlschmierstoffversorgung ist dies wichtig.

- Chemische Stabilität: Der Schneidstoff sollte keine Verbindung mit den ihn umgebenden Stoffen eingehen. Vor allem gegenüber dem Span, wo chemisch gesehen durch den Kontakt einerseits Diffusion bzw. andererseits elektrochemischer Verschleiß auftreten kann, aber auch dem Kühlschmierstoff und der Luft, die Oxidation und aufgrund der hohen Temperaturen auch Verzunderung bewirken kann.

- Wärmeleitfähigkeit: Die entstehende Wärme kann abgeleitet werden. Dies verhindert hohe mechanische Spannungen im Werkzeug bedingt durch die Wärmeausdehnung und damit einhergehende Risse im Schneidstoff.

Die Anforderungen an Eigenschaften der Schneidstoffe sind dabei teilweise gegensätzlich. Beispielsweise besitzt ein Schneidstoff mit hoher Zähigkeit keine hohe Härte. Auch ist ein Schneidstoff mit zunehmender Verschleißfestigkeit mehr und mehr empfindlich auf Schlagbelastung. Deshalb bleibt die Auswahl des richtigen Schneidstoffes immer ein Kompromiss, bei dem einzelne Eigenschaften von Materialien den konkreten Zerspanbedingungen folgend gegeneinander abgewogen werden müssen. Dies setzt genaue Kenntnisse der Wirkungsweise einer jeweiligen Zerspanungsart voraus.

Einteilung

Schneidstoffe werden in die drei Hauptgruppen metallische Schneidstoffe, Verbundschneidstoffe und keramische Schneidstoffe mit jeweils mehreren Untergruppen eingeteilt. Die hier verwendeten Abkürzungen haben mit Ausnahme der Werkzeugstähle die ISO 513 als Grundlage.

Unlegierte und niedrig legierte Werkzeugstähle

Unlegierte Werkzeugstähle (Kaltarbeitsstahl) sind Kohlenstoffstähle mit einem C-Anteil zwischen 0,45 % und 1,5 %. Der C-Anteil beeinflusst die Härtbarkeit des Stahls und orientiert sich an den verschiedenen an das Werkzeug gestellten Anforderungen wie Härte oder Zähigkeit. Die Arbeitstemperatur liegt bei unlegierten Werkzeugstählen bei maximal 200 °C. Sie finden deshalb nur noch bei Handarbeitsgeräten und Holzsägeblättern Verwendung.

Legierte Werkzeugstähle (Warmarbeitsstahl) besitzen je nach Gehalt an Legierungsbestandteilen bei einem C-Gehalt zwischen 0,2 % und 1,5 % eine maximale Arbeitstemperatur von 400 °C auf. Ihre Eigenschaften werden ebenfalls vornehmlich über den C-Anteil eingestellt, doch haben hier die metallischen Zusätze ebenfalls einen starken Einfluss. Aufgrund ihrer guten Schneidhaltigkeit und des günstigen Preises werden aus ihnen verschiedenste meist handgeführte Schneidwerkzeuge gefertigt. Die Schnittgeschwindigkeit beträgt bei Stahl ungefähr 15 m/min, daher spielen sie, wie die unlegierten Stähle auch, in der industriellen Zerspanung keine Rolle mehr.

Schnellarbeitsstahl

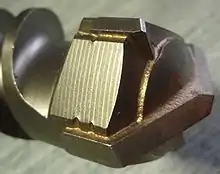

Ein Schnellarbeitsstahl (HS nach EN ISO 4957, Werkstattbezeichnung HSS) ist ein hochlegierter Werkzeugstahl, der sehr zäh und unempfindlich gegen schwankende Kräfte ist. Die Arbeitstemperatur kann bis zu 600 °C betragen. Er wird hauptsächlich bei Werkzeugen verwendet, die hohe Zähigkeit, große Spanwinkel, kleine Keilwinkel, hohe Schneidkantenfestigkeit und eine scharfe Schneide aufweisen müssen, wobei die geringe mögliche Schnittgeschwindigkeit aber unwesentlich ist. Des Weiteren eignen sie sich für individuell angepasste Schneidengeometrien. Typische Werkzeuge sind Bohrer, Senker, Räumwerkzeuge, Reibahlen, Profil- und Verzahnungswerkzeuge oder spezielle Fräser. In der industriellen Fertigung spielen sie inzwischen eine untergeordnete Rolle, jedoch werden sie in absehbarer Zeit in einigen Bearbeitungsfällen nicht durch andere Schneidstoffe zu ersetzen sein.

In den 1980ern und 1990ern hat sich wegen der Prozesssicherheit und des geringen Preises das Beschichten im PVD-Verfahren mit einer Hartstoffschicht von 2 µm bis 4 µm Dicke[3] aus Titannitrid oder Titancarbid durchgesetzt, wobei die Prozesstemperatur zwischen 450 °C und 500 °C liegt und somit eine Gefügeänderung gering bleibt. Die gesteigerte Oberflächenhärte sowie die geringere Oberflächenrauheit verhindern eine Aufbauschneidenbildung, also ein Anhaften des Spanes und trägt so zur Maßhaltigkeit der Werkstücke sowie der Standzeiterhöhung des Werkzeugs bei.[4]

Weiterhin besteht die Möglichkeit, die Eigenschaft der Stähle durch das pulvermetallurgische Herstellverfahren, das Sintern, zu verbessern. Erzielbare Korngrößen von weniger als 1 µm und ein gleichmäßigeres Gefüge erhöhen die Kantenfestigkeit und Schneidhaltigkeit.

Gegossene Hartlegierungen

Gegossene Hartlegierungen zeichnen sich durch ein Grundmetall (Kobalt, Eisen oder Nickel) und einigen Carbidbildnern (Chrom, Molybdän, Vanadium oder Wolfram) aus. Sie wurden 1907 in den USA unter Markenbezeichnung Stellite auf den Markt gebracht. Im Gegensatz zu den Schnellarbeitsstählen ist der Anteil der carbidbildenden Legierungselemente wesentlich höher. Eine Wärmebehandlung der gegossenen und geschliffenen Werkzeuge ist in der Regel nicht vorgesehen und oft auch nicht möglich.[2] Sie besitzen eine hohe Warmhärte, sind aber auch sehr spröde. Die Verbreitung beschränkt sich fast ausschließlich auf die USA, denn die mit Stelliten ausführbaren Spanungsarbeiten lassen sich ebenso gut mit Schnellarbeitsstahl oder Hartmetall erledigen.[2]

Hartmetall

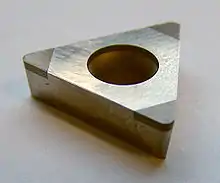

Hartmetalle sind durch Sintern hergestellte Verbundwerkstoffe. Sie bestehen aus einer weichen metallischen Bindephase (meist Cobalt) und den darin eingelagerten harten Carbiden Titan-, Wolfram-, Tantalcarbid oder Titannitrid.[5] Die Abkürzungen lauten HW für überwiegend aus Wolframcarbid, HT (Cermets) für überwiegend aus Titancarbid und Titannitrid bestehende Hartmetalle und HC für beschichtete Varianten. Die Härte und Zähigkeit ist abhängig von der Zusammensetzung der Carbide mit einer Größe von 1–10 µm und dem weichen Bindemittel, das in der Regel einen Volumenanteil bis 20 % einnimmt, wobei mehr Bindemittel die Schneide weicher und zäher macht.[6] Hartmetallschneidstoffe können neben Stahl und Gusseisen auch harte Werkstoffe wie Glas und Porzellan spanend bearbeiten. Sie werden meist in Form von Wendeschneidplatten eingesetzt, es gibt sie aber auch als Werkzeuge aus Vollhartmetall oder als eingelötete Hartmetall-Schneidplatten auf Werkzeugkörpern aus Stahl (Betonbohrer).

Vollhartmetall

Als Vollhartmetall oder VHM werden Schneidwerkzeuge klassifiziert, die vollständig aus Hartmetall bestehen, im Unterschied zu beschichteten oder auch aus unterschiedlichen Materialien zusammengesetzten Werkzeugen.

Titancarbidfreies und titancarbidhaltiges Hartmetall

Hartmetalle mit Wolframcarbid (DIN Kürzel 'HW', chemisch WC-Co) haben eine hohe Verschleißfestigkeit und zeichnen sich vornehmlich durch ihre hohe Zähigkeit aus. Sie werden unterteilt in titancarbidfreie und titancarbidhaltige Schneidstoffe. Erstere basieren auf Wolframcarbid und sind extrem zäh, wodurch sie hohe mechanische Beanspruchungen gut ertragen. Die Warmhärte ist etwas geringer als bei den titancarbidhaltigen Varianten, welche neben Wolframcarbid bis zu 60 % Titancarbid enthalten. (DIN-Kürzel ebenfalls HW, chemisch WC-TiC-Co) Durch diesen Zusatz sind sie zur Bearbeitung von Stahl geeignet. Weiterhin ergibt sich eine gesteigerte Oxidationsbeständigkeit bei höheren Schnitttemperaturen.

Feinstkornhartmetall

Auch die Korngröße der Carbide hat entscheidenden Einfluss auf die Eigenschaften und so wurden Feinstkornhartmetalle (HF) auf der Basis von Wolframcarbid und Kobalt entwickelt. Je nach Korngröße werden sie auch Ultrafeinstkornhartmetalle genannt. Die Korngröße bewegt sich im Bereich von 0,2–1 µm, wodurch Eigenschaften erreicht werden, die bei normalen Hartmetall gegensätzlich zueinander stehen.[6] So steigen die Härte und die Biegefestigkeit ohne Veränderung der Bindephase, was den Schneidstoff besonders für dynamisch beanspruchende Spanarbeiten, wie sie bei Schnittunterbrechung auftreten, geeignet macht. Mit Werkzeugen aus Feinstkornhartmetall können auch schwer zerspanbare Stoffe wie gehärteter Stahl bearbeitet werden.

Wolframcarbidfreies Hartmetall (Cermet)

Wolframcarbidfreie Hartmetalle werden allgemein Cermets (HT) genannt, ein Kunstwort aus Ceramic und Metal. Auch die unten beschriebenen Mischkeramiken sind gelegentlich unter der Bezeichnung Cermet im Handel.[7] Als Basis dienen die Hartstoffe Titancarbid, Titannitrid mit einem Volumenanteil bis über 85 % sowie seltener Niobcarbid und als Bindephase Nickel oder auch Molybdän und Kobalt. Da man auf seltene Rohstoffe wie Wolfram, Tantal und Kobalt verzichtet und stattdessen vorwiegend überall verfügbares Titan als Carbidbildner und Nickel als Bindephase verwendet werden kann, rechnet man mit einem steigenden Marktanteil der Cermets.[6] Die Vorteile gegenüber den auf Wolframcarbid basierenden Hartmetallen sind weiterhin, bedingt durch eine höhere Härte, ein geringerer mechanischer Verschleiß, sowie ein geringerer Diffusionsverschleiß. Sie eignen sich somit vorwiegend für die Feinbearbeitung aller Stahl- und Stahlgusswerkstoffe.[2][6]

Beschichtetes Hartmetall

Durch Beschichtung mit Hartstoffen, mit dem inzwischen der Großteil der Hartmetallwerkzeuge behandelt wird, kann die Verschleißfestigkeit erhöht werden bei gleichzeitig zähem Grundkörper. Dies geschieht, indem man mehrere Hartstoffschichten aus Titancarbid, Titannitrid, Titancarbonitrid, Aluminiumoxid, Titanaluminiumnitrid, Chromnitrid oder Zirkoncarbonitrid im PVD-, CVD oder PACVD-Verfahren aufbringt.[2] Bevorzugt wird das CVD-Verfahren angewandt, welches sich durch Prozesstemperaturen zwischen 850 °C und 1000 °C auszeichnet. Dabei werden fast ausschließlich Mehrlagenschichten mit einer Gesamtdicke bis 25 µm aufgetragen.[8] Der Vorteil von beschichteten im Gegensatz zu unbeschichteten Hartmetallplatten ist die höhere Standzeit beziehungsweise die höhere erreichbare Schnittgeschwindigkeit. Beschichtungen verbreitern des Weiteren den Einsatzbereich einer Hartmetallsorte (Sortenbereinigung). Nachteilig wirkt sich das Beschichten auf die Schneidenkante aus, deren Radius sich auf 20–100 µm erhöht und dadurch an Schärfe verliert.[6]

Darüber hinaus gibt es eine Vielzahl neuer Entwicklungen wie metallhaltige Molybdändisulfid-Beschichtungen, CVD-Diamantschichten und amorphe Kohlenstoffschichten zur Zerspanung superabrasiver Werkstoffe wie zum Beispiel Graphit, Keramik- und Hartmetallgrünlinge, faserverstärkte Kunststoffe oder Metallmatrix-Verbundwerkstoffe. Ziel ist entweder eine extrem harte, eine gleitfähige oder eine weiche, schmierende Oberfläche beziehungsweise eine Kombination daraus zu erlangen.

Schneidkeramik

Erste Spanungsversuche mit Keramik als Schneidstoff führte 1938 Werner Osenberg an der Technischen Universität Dresden durch, wobei er Aluminiumoxid wählte. Der Zweite Weltkrieg verhinderte die Weiterentwicklung und so setzte sich Keramik erst nach 1950 durch.[2]

Die Herstellung der meist auf Aluminiumoxid basierenden Schneidkeramiken (Kürzel CA, für ceramic, aluminum) erfolgt auf ähnliche Weise wie bei Hartmetallen. Ökonomische Vorteile durch den Verzicht auf Schwermetalle wie Wolfram oder Kobalt sowie die hohe Verschleißfestigkeit und Warmhärte halfen der Schneidkeramik, Hartmetalle aus einigen Bereichen zu verdrängen.[2] Jedoch kann die Schneidkeramik aufgrund der höheren Härte auch Werkstoffe zerspanen und Feinbearbeitungen ausführen, bei denen Hartmetalle versagen und teure Diamanten verwendet werden müssten. Der Großteil der Schneidkeramiken wird nicht beschichtet, doch gibt es inzwischen eine breite Auswahl an Keramiken mit mehrlagiger TiCN-TiN-Beschichtung (CC, ceramic coated). Die daraus resultierende geringere Reibung des Spanes auf der Schneidenoberfläche verringert die thermische Belastung und ermöglicht eine höhere Schnittgeschwindigkeit. Schneidkeramiken werden im Wesentlichen in die drei Gruppen Oxidkeramik, Nichtoxidkeramik und Mischungen verschiedener Keramiken (Mischkeramik) unterteilt.

Oxidische Schneidkeramik besteht aus Aluminiumoxid (Al2O3) sowie bis zu 15 % Zirkonoxid und besitzt eine hohe Verschleißfestigkeit und Härte bis 2000 °C.[6] Sie ist empfindlich gegen wechselnde Schnittkräfte und Temperaturwechsel und wird bei sehr gleichmäßigen Schnittbedingungen ohne Kühlung eingesetzt. Sie zeichnet sich durch geringeren Verschleiß aus als reines Aluminiumoxid, da die Bruchenergie wachsender Risse am dispergierten Zirkoniumdioxid gestreut und teilweise durch Phasenumwandlung absorbiert wird.[9] Des Weiteren wirken die Zirkoniumdioxid-Teilchen als Partikelverstärkung durch Rissablenkung und Rissverzweigung und bremsen so zusätzlich das Fortschreiten von Rissen.[10]

Die nichtoxidische Schneidkeramik ist Siliciumnitridkeramik (CN) bestehend aus stäbchenförmigen, völlig isotropen Siliciumnitrid-Kristallen (Si3N4) mit deutlich besseren Festigkeitswerten als die Oxid- und Mischkeramik. Ähnlich der Oxidkeramik mit Zirkoniumdioxid wird die Bruchzähigkeit durch Rissablenkung und Rissverzweigung erhöht.[10] Sie ist relativ unempfindlich gegenüber Temperaturschwankungen, neigt aber zu Diffusions- und Pressschweißverschleiß bei der Stahlbearbeitung. Aus ihr werden auch Werkzeuge aus einem Stück wie Bohrer oder Fräser gefertigt.

Mischkeramik (CM) wird aus Aluminiumoxid und Hartstoffen wie Titancarbid, Wolframcarbid oder auch Titannitrid, die sie schwarz oder grau erscheinen lassen, gesintert. Sie besitzt eine höhere Temperaturwechsel- und Kantenfestigkeit und eignet sich vom Schlicht- bis zum Schruppdrehen vieler Werkstoffe bis ca. 62 HRC.[6]

Whiskerverstärkte Schneidkeramiken (CR) sind mit Silicium-Whiskern verstärkte keramische Verbundwerkstoffe auf Basis von Aluminiumoxid. Sie weisen hohe Festigkeitswerte und eine hohe Temperaturwechselbeständigkeit auf, wodurch sich kleinere Keilwinkel verwirklichen lassen. Sie finden bei der Bearbeitung von Gusswerkstoffen und warmfesten Nickellegierungen Anwendung sowie beim High Performance Cutting, da beim HPC große Spankammern gefordert werden.

Diamant und Bornitrid

Die beiden Materialien werden auch unter dem Begriff superharte Schneidstoffe zusammengefasst. Darunter sind vor allem Schneidstoffe zu verstehen, die eine Härte nach Knoop von mehr als 50.000 N/mm² (50 GPa) besitzen.[2]

Monokristalliner Diamant (DM oder Werkstattbezeichnung MKD) besitzt die größte Härte aller Stoffe und wird meist für Feinstarbeit verwendet. Die extrem scharfen Schneiden mit einem Radius, der kleiner als 1 µm ist, lassen Oberflächenrauigkeiten kleiner RZ 0,02 µm zu.[6] Da Einkristalle richtungsabhängige Festigkeitswerte aufweisen, müssen die Diamanten der maximalen Schnittkraftrichtung entsprechend eingebaut werden. Diamantbestückte Werkzeuge eignen sich gut für Nichteisenmetalle und ihre Legierungen, faser- und füllverstärkte Kunststoffe, Gummi, vorgesinterten Hartmetallen, Glas und Keramik.

Polykristalliner Diamant (DP oder Werkstattbezeichnung PKD) als Schneidstoff aus einer Hartmetallunterlage, auf den erst eine dünne Metallschicht und anschließend eine 0,5 bis 1,5 mm dicke Schicht aus synthetischem Diamantpulver aufgesintert wird.[3] Aufgrund des polykristallinen Gefüges ist DP isotrop und damit sind seine Festigkeitseigenschaften richtungsunabhängig. Die Schnittgeschwindigkeit liegt fast um die Hälfte niedriger als bei Einkristallen, doch die Vorschubgeschwindigkeit kann um das Zehnfache gesteigert werden. Der Einsatz von DP bringt eine Standzeiterhöhung um den Faktor 100 gegenüber monokristallinem Diamant.[6]

Polykristallines kubisches Bornitrid (BN oder Werkstattbezeichnung CBN oder PKB) wird hauptsächlich zur Bearbeitung von harten und abrasiven Eisenwerkstoffen mit einer Härte bis 68 HRC[8] eingesetzt, da es, anders als die superharten Schneidstoffe DM und DP, nicht mit Eisen reagiert und eine Warmbeständigkeit bis 2000 °C aufweist.[6][5] BN wird als bis zu 1,5 mm dicke Schicht durch das sogenannte Hochdruck-Flüssigphasensintern auf Hartmetallplatten aufgebracht oder als massiver Körper hergestellt. Als Bindephase dient in der Regel Titannitrid oder Titancarbid.

Der Schneidstoff Diamant ist auch als Beschichtung im Einsatz, siehe Abschnitt Beschichtetes Hartmetall.

Monokristalliner Diamant (2 Karat) aufgelötet auf einen Stahlkörper

Monokristalliner Diamant (2 Karat) aufgelötet auf einen Stahlkörper Polykristalliner Diamant mit Hartmetallgrundkörper

Polykristalliner Diamant mit Hartmetallgrundkörper Polykristallines kubisches Bornitrid aufgesintert auf einen Hartmetallkörper

Polykristallines kubisches Bornitrid aufgesintert auf einen Hartmetallkörper

Normung

| Kenn- zeichen |

Schneidstoffgruppe |

|---|---|

| H*, HM* – Hartmetall | |

| HW | vorw. Wolframcarbid |

| HT | Cermet (TiC / TaC) |

| HF | Feinstkornhartmetall |

| HC | Beschichtetes HM. |

| C – Schneidkeramik | |

| CA | Oxidkeramik |

| CM | Mischkeramik |

| CN | (Silizium-)Nitridkeramik |

| CC | Beschichtete Keramik |

| CR | Whiskerverstärkte C. |

| D – Diamant | |

| DM | Monokristalliner D. |

| DP | Polykristalliner D. |

| B – Bornitrid | |

| BN | Polykristallines B. |

| * freigestellt, meist HM | |

Um dem Anwender eine Hilfe bei der Auswahl des richtigen Schneidstoffs zu geben, werden Schnellarbeitsstähle allgemein in vier Gruppen und Hartmetalle, Cermets, Schneidkeramiken und polykristallines kubisches Bornitrid in Zerspanungshauptgruppen und weiterhin in Anwendungsgruppen unterteilt.

Die Schnellarbeitsstähle werden nach den Legierungsbestandteilen Molybdän und vorwiegend Wolfram in vier Gruppen unterteilt. Die erste Gruppe enthält ungefähr 18 %, die zweite ungefähr 12 %, die dritte ungefähr 6 % und die vierte ungefähr 2 % Wolfram. Der Molybdänanteil bewegt sich zwischen 0 und 10 %. Nach EN ISO 4957, welche in Deutschland die DIN 17350 ablöste, werden Schnellarbeitsstähle mit einem vorgesetzten HS gekennzeichnet und folgend prozentual die Anteile der Legierungsbestandteile in der Reihenfolge Wolfram-Molybdän-Vanadium-Kobalt angegeben. Beispielsweise HS6-5-2-5, ein Schnellarbeitsstahl für höchstbeanspruchte Spiralbohrer, Fräser oder Schruppwerkzeuge.

Harte Schneidstoffe werden nach der ISO 513 nicht wie HSS nach ihrer chemischen Zusammensetzung, sondern nach ihrem Anwendungsgebiet unterteilt. Die Kennzeichnung besteht dabei aus fünf Elementen. Der Kennbuchstabe gibt die Schneidstoffgruppe an. Ihm folgt eine der farblich unterschiedlichen Zerspan-Hauptgruppen: P für langspanende, M für lang- und kurzspanende und K für kurzspanende Werkstoffe. An die Hauptgruppe wird die Zerspan-Anwendungsgruppe in Form einer Zahl angehängt. Nachfolgend können noch zwei Buchstaben für den geeigneten Werkstoff und das zu bevorzugende Zerspanverfahren folgen. So steht beispielsweise das Kennzeichen HW-P20N-M für ein unbeschichtetes Hartmetall mittlerer Härte und Zähigkeit geeignet für die Zerspanung von NE-Metallen durch das Verfahren Fräsen. Jedem Werkzeughersteller obliegt die Aufgabe, seine Schneidstoffe in eine Gruppe einzuteilen. Auf die letzten beiden Buchstaben wird häufig verzichtet. Stattdessen stellt der Hersteller entweder ausführliche Spanparameter für die Kunden bereit oder er spezifiziert die Schneidstoffe nicht näher.

Die zwei Übersichtstabellen dieses Artikelabschnitts stellen entsprechend der ISO 513 zum einen die Kurzzeichen für harte Schneidstoffe und zum anderen die Hauptgruppen und auszugsweise die wichtigsten Anwendungsgruppen dar. Die Werkstoffe und Arbeitsverfahren dürfen dabei nur als Richtangaben verstanden werden und sind aus Platzgründen nicht vollständig aufgeführt.

| Anwendung | Haupt- gruppe, Kenn- farbe |

Kurz- zeichen |

Werkstoffe | Bearbeitungsform | |

|---|---|---|---|---|---|

| 1) ↑ ↑ ↑ |

2) ↓ ↓ ↓ |

P (blau) |

P01 | Stahl (S), Stahlguss (GS) | Feinbearbeitung |

| P10 | S, GS, langspanender Temperguss | Drehen (D), Fräsen (F), Gewindebohren | |||

| P20 | Drehen, Fräsen | ||||

| P30 | S, GS mit Lunkern | Schruppen | |||

| P40 | S, GS, Automatenstahl | ungünstige Bearbeitungsfälle | |||

| P50 | |||||

| M (gelb) |

M10 | S, GS, Gusseisen (GJ), Manganhartstahl | Drehen, hohe vc | ||

| M20 | S, GS, G, Austenit.-S | Drehen, Fräsen | |||

| M30 | S, G, hochwarmfester S | Schlicht-Schruppen | |||

| M40 | Automatenstahl, NE-Metalle (NEM), Leichtmetalle | Drehen, Abstechen | |||

| K (rot) |

K01 | hartes GJ, Duroplaste, AlSi-Legierungen | D, F, Schäldrehen, Schaben | ||

| K10 | GJ (HB ≥ 220), harter Stahl, Gestein, Keramik | D, F, Bohren, Räumen, Schaben, Innendrehen | |||

| K20 | GJ (HB ≤ 220), NEM | D, F, Innendrehen | |||

| K30 | Stahl, GJ (HB < 220) | D, F, Nutenfräsen | |||

| K40 | NEM, Holz | bei großem Spanwinkel | |||

Eigenschaftsänderungen (gemäß jeweiliger Pfeilrichtungen):

1) Zunahme an: Härte bzw. Verschleißfestigkeit des Schneidstoffs, Schnittgeschwindigkeit, Spanlänge

2) Zunahme an: Zähigkeit des Schneidstoffs, Vorschubrate, Schneidenbelastung

CVD-Diamant-Werkzeuge sind in der ISO 513 nicht behandelt. Sie werden in der VDI-Richtlinie 2841 CVD-Diamant-Werkzeuge – Systematik, Herstellung und Charakterisierung ausführlich beschrieben, die im August 2012 erschienen ist.

Literatur

- Hans Berns (Hrsg.): Hartlegierungen und Hartverbundwerkstoffe. Gefüge, Eigenschaften, Bearbeitung, Anwendung. Springer-Verlag Berlin, Heidelberg 1998, ISBN 3-540-62925-4.

- Friemuth, Thomas: Herstellung spanender Werkzeuge. Düsseldorf: VDI Verlag 2002.

- DIN EN ISO 4957:2001-02 Werkzeugstähle.

- DIN ISO 513:2005-11 Klassifizierung und Anwendung von harten Schneidstoffen für die Metallzerspanung mit geometrisch bestimmten Schneiden – Bezeichnung der Hauptgruppen und Anwendungsgruppen.

- Entwurf VDI 2841 Blatt 1:2008-09 CVD-Diamant-Werkzeuge – Systematik, Herstellung und Charakterisierung.

Einzelnachweise

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen, eine kulturgeschichtliche Betrachtung der Fertigungstechnik, Carl Hanser Verlag, München Wien 1991, ISBN 3-446-16242-9, S. 347

- Werner Degner, Hans Lutze und Erhard Smejkal: Spanende Formung, Carl Hanser Verlag, 2002, ISBN 3-446-22138-7, S. 60–79

- Ulrich Fischer (Hrsg.): Fachkunde Metall, Verlag Europa-Lehrmittel, 53. Auflage 1999, ISBN 3-8085-1153-2, S. 97–99

- A. Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, VDI-Verlag, 3. Auflage, Düsseldorf 1995, ISBN 3-18-401394-4, S. 242–249

- Wolfgang Beitz, Karl-Heinz Küttner (beide Hrsg.): Dubbel – Taschenbuch für den Maschinenbau, Springer Verlag Berlin, Heidelberg, 18. Auflage 1995, ISBN 3-540-57650-9, S. 50–51

- Herbert Schönherr: Spanende Fertigung, Oldenbourg Verlag, 2002, ISBN 3-486-25045-0, S. 26–41

- Engelbert Westkämper, Hans-Jürgen Warnecke: Einführung in die Fertigungstechnik. Stuttgart, Leipzig, Wiesbaden: B. G. Teubner April 2001, 4. Auflage, ISBN 3-519-36323-2, S. 135

- Heinz Tschätsch: Praxis der Zerspantechnik, Vieweg Verlag, Braunschweig, Wiesbaden, 6. Auflage Oktober 2002, ISBN 3-528-34986-7, S. 307–314

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1 Drehen Fräsen Bohren, Springer Verlag, 1997, ISBN 3-540-63202-6, S. 161

- Johannes Schneider: Schneidkeramik, verlag moderne industrie, Landsberg am Lech 1995, ISBN 3-478-93141-X, S. 10