Rostfreier Stahl

Nichtrostender Stahl, rostträger Stahl oder nichtrostender Stahl (kurz NiRoSta) steht für eine Gruppe von korrosions- und säurebeständigen Stahlsorten. Oftmals wird der falsche Begriff „rostfreier Stahl“ für Stähle der Stahlsorte „Nichtrostender Stahl“ verwendet. Rostfrei (also frei von Rost) ist jedoch jeder Stahl, unmittelbar nach dem Herstellungsprozess (oberhalb einer bestimmten Temperatur, solange Sauerstoff und Wasser noch keinen Oxidationsprozess mit dem Eisen eingehen konnten).

Geschichte

Dass der Zusatz von Chrom zu rostfreiem Stahl führt, erkannte schon Pierre Berthier im Jahr 1821. Damals war die Metallurgie aber noch nicht so weit, dies technologisch umzusetzen.[1]

Im Deutschen Reich ließen Eduard Maurer und Benno Strauß aus dem Unternehmen Krupp im Herbst 1912 zwei Patente auf rostfreien Stahl anmelden; diese wurden 1918 erteilt.[2][3][4] In Österreich entwickelte Max Mauermann im Jahr 1912 den ersten rostbeständigen Stahl.[5] Im angelsächsischen Raum gilt Harry Brearley auf britischer Seite und Elwood Haynes in den USA als Erfinder des rostfreien Stahls.[1] Er meldete sein Patent 1913 an; es wurde erst 1919 erteilt.

Die Germaniawerft hatte bereits 1908 für Krupp die Yacht Germania auch mit rostfreiem Stahl gebaut. Es dauerte noch ein paar Jahre, bis sich das Material auch kostengünstig im großtechnischen Maßstab herstellen ließ. Die weltweite Produktion von rostfreiem Stahl lag 2015 bei 41,6 Millionen Tonnen,[6] 2018 bei 50,7 Millionen Tonnen.[7] In Deutschland wurden 2014 rund 8,4 Mio. Tonnen rostfreier Stahl hergestellt.

Normen für nichtrostende Stähle

- DIN EN 10088-1:2014-12 Nichtrostende Stähle - Teil 1: Verzeichnis der nichtrostenden Stähle

- DIN EN 10088-2:2014-12 Nichtrostende Stähle - Teil 2: Technische Lieferbedingungen für Blech und Band aus korrosionsbeständigen Stählen für allgemeine Verwendung

- DIN EN 10088-3:2014-12 Nichtrostende Stähle - Teil 3: Technische Lieferbedingungen für Halbzeug, Stäbe, Walzdraht, gezogenen Draht, Profile und Blankstahlerzeugnisse aus korrosionsbeständigen Stählen für allgemeine Verwendung

- DIN EN 10088-4:2010-01 Nichtrostende Stähle - Teil 4: Technische Lieferbedingungen für Blech und Band aus korrosionsbeständigen Stählen für das Bauwesen

- DIN EN 10088-5:2009-07 Nichtrostende Stähle - Teil 5: Technische Lieferbedingungen für Stäbe, Walzdraht, gezogenen Draht, Profile und Blankstahlerzeugnisse aus korrosionsbeständigen Stählen für das Bauwesen

Synonyme

Synonyme für nichtrostenden („rostfreien“) Stahl sind

- Edelstahl rostfrei, kurz auch Edelstahl, wohingegen fachsprachlich die Bezeichnung Edelstahl für Stahlsorten mit besonders hoher Reinheit verwendet wird, die nicht zwangsläufig hochlegiert und rostfrei sein müssen

- Inox (vom französischen inoxydable gebildet, was so viel bedeutet wie „nicht oxidierbar“ oder „rostfrei“)

- VA-Stahl

- Chromstahl oder Chrom-Nickelstahl

- Stainless (Steel) – englisch verfärbungsfrei, makellos, international verbreitete Bezeichnung für rostfreien Stahl

- Nirosta, Markenname der Outokumpu Nirosta (ehemals ThyssenKrupp Nirosta) wird selten auch Nieroster oder Niroster geschrieben, oder kurz Niro. Der Name leitet sich von Nichtrostender Stahl ab.[8]

- Cromargan, Handelsname von WMF

- Remanit, Markenname der Edelstahl Witten-Krefeld. Remanit wird auch als Material für Kunstwerke im öffentlichen Raum verwendet, etwa für den Brunnen aus Remanit für die Messehallen der Stadt Hannover. Remanit ist beim DPMA seit 1926 unter der Nr. 360467 als Marke eingetragen.

In Deutschland sind für zwei Gruppen von Edelstahlsorten besondere Bezeichnungen gebräuchlich:

- V2A (Versuchsschmelze 2 Austenit, entstand 1912 für Legierungs-Typ X12CrNi18-8 oder auch 1.4300 genannt), wird heute nicht mehr hergestellt. Die Nachfolger von 1.4300, wie 1.4301 (X5CrNi18-10) und der klassische Stahl für die Automatenbearbeitung 1.4305 (X8CrNiS18-9) gehören zu den häufigsten Vertretern der Gruppe V2A.

- V4A (ähnlich V2A, jedoch zusätzlich mit 2 % Molybdän (Mo) legiert, was diesen Stahl widerstandsfähiger gegen Korrosion durch chloridhaltige Medien macht – Salzwasser, Schwimmbäder, chemische Industrie etc.) Ein häufig verwendeter Vertreter der Gruppe V4A ist 1.4401 (X5CrNiMo17-12-2).

Auch VA-Stahl leitet sich von diesen Bezeichnungen ab. Weniger verbreitet sind die Stahlsorten V1A, V3A und V5A.

Die Wort-/Bildmarke „Edelstahl Rostfrei“ ist als Kollektivmarke beim Amt der Europäischen Union für Geistiges Eigentum in allen Mitgliedstaaten der Europäischen Union und in der Schweiz beim Eidgenössischen Institut für Geistiges Eigentum eingetragen. Inhaber der Marke ist der Warenzeichenverband Edelstahl Rostfrei e. V. in Düsseldorf. Das Warenzeichen „Edelstahl Rostfrei“ kennzeichnet als Werkstoff-Siegel die Qualität des verwendeten Materials. Die Warenzeichen-Benutzer verpflichten sich zur anwendungsgerechten Werkstoffauswahl sowie zur sachgerechten Be- und Verarbeitung von nichtrostendem Stahl. Der Verband überwacht die Nutzung und stärkt mit werbewirksamen Maßnahmen das Ansehen und die Bedeutung des Qualitätssiegels in der Öffentlichkeit.[9]

Beschreibung

Rostfreier Stahl zeichnet sich durch einen Anteil von mehr als 10,5 % Chrom[10] aus, der im austenitischen oder ferritischen Mischkristall gelöst sein muss. Durch diesen hohen Chromanteil bildet sich eine schützende und dichte Passivschicht aus Chromoxid an der Werkstoffoberfläche aus. Diese Passivschicht kann nach Spezialbehandlung gleichzeitig zur Färbung der Stahloberfläche eingesetzt werden.[11] Weitere Legierungsbestandteile wie Nickel, Molybdän, Mangan und Niob führen zu einer noch besseren Korrosionsbeständigkeit oder günstigeren mechanischen Eigenschaften. Da Chrom als Legierungselement preisgünstiger ist als Nickel, wird ein höherer Chromanteil bei kleinerem Nickelanteil (gleiche Korrosionsbeständigkeit vorausgesetzt) bevorzugt.

Durch den hohen Anteil an Legierungsbestandteilen ist rostfreier Stahl deutlich teurer als gewöhnlicher Stahl.

Eigenschaften

Rostfreie Stähle zeichnen sich hauptsächlich durch die folgenden gemeinsamen Eigenschaften aus:

- erhöhte Beständigkeit gegen Korrosion und Säuren

- schlechte Wärmeleitfähigkeit (15 … 25 W·m−1·K−1)[12]

- schlechte elektrische Leitfähigkeit

Stähle ohne Nickelzusatz bilden ferritische Kristalle und haben folgende Eigenschaften:

- magnetisch (aber weniger Sättigungspolarisation als unlegierte Stähle)

- Wärmeausdehnungskoeffizient eher tiefer als bei unlegiertem Stahl (10,0 … 10,5 × 10−6 K−1)

- Die meisten Sorten sind härtbar.

Stähle mit höheren Nickelanteilen (ca. 70 % der Produktion) bilden austenitische Gefüge und haben folgende Eigenschaften:

- höhere Korrosionsfestigkeit als nickelarme Chromstähle (insbesondere Beständigkeit gegen Spannungsrisskorrosion)

- hohe Zähigkeit und damit schlechte Zerspanbarkeit (zum Beispiel beim Bohren, Drehen) und erhöhte Neigung zum „Festfressen“ bei Gewinden (letzteres vor allem, wenn diese erhitzt werden, beispielsweise bei Behältern der chemischen und pharmazeutischen Industrie)

- im spannungsfreien Zustand weitgehend unmagnetisch

- vergleichsweise niedrige Streckgrenze (200–300 N/mm²) bei relativ hoher Zugfestigkeit (700–1300 N/mm²)

- hoher Wärmeausdehnungskoeffizient (zum Beispiel ein Wert von 16,0 × 10−6 K−1 für den Werkstoff 1.4301[12] im Vergleich zu einem Wert von 10,5 × 10−6 K−1 für Kohlenstoffstahl)

- Dichte 1.4301 (V2A): 7,9 g/cm3, 1.4401 (V4A): 8,0 g/cm3[10]

- nicht durch Glühen und anschließendes Abschrecken härtbar

- Oberflächenhärtung nur durch Plasmanitrieren, Kolsterisieren oder Kaltverformung möglich

- gut durch Schweißen zu verbinden

- Wärmeleitfähigkeit: 15 W·m−1·K−1[12]

- Elektrische Leitfähigkeit: ca. 1,4 · 106 S/m (Siemens pro Meter)

Zerspanbarkeit

Die Zerspanbarkeit von rostfreien Stählen bereitet wegen ihrer geringeren Wärmeleitfähigkeit gegenüber anderen Stählen größere Probleme.

Nickelaustrag

Aus den Legierungen kann sich Nickel lösen und in die Haut oder Nahrungsmittel übergehen, woraus sich gesundheitliche Probleme ergeben können. In der Europäischen Richtlinie 94/27/EG(12) wird ein Grenzwert von 0,5 μg/cm² pro Woche festgeschrieben, um über längere Zeit keine Probleme bei permanentem Hautkontakt zu haben. Sowohl die nickelarme Legierung 1.4016 als auch 1.4301 und 1.4404 unterschreiten diesen Grenzwert mit <0,03 μg/cm² pro Woche in angesäuertem künstlichem Schweiß deutlich.[13]

Durch die gute Passivierung bei hohem Chrom- und Nickelgehalt haben Legierungen mit hohem Nickelgehalt (z. B. 1.4301 ~10 % Nickel) keinen höheren Nickelaustrag als Legierungen mit sehr geringem Nickelgehalt (z. B. 1.4016 <0,5 % Nickel). Erst Schwefel als Legierungsbestandteil von Automatenstählen lässt den Nickelaustrag z. B. in 1.4305 auf ~1,5 μg/cm² pro Woche ansteigen.

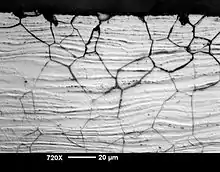

Magnetismus

Die Mehrzahl der in Halbzeugen verfügbaren rostfreien Stähle haben austenitische Gefüge. Diese haben eine sehr geringe Magnetisierbarkeit. liegt meist unter 1,1 und sehr nahe an 1.[14] Diese Werkstoffe sind im Herstellungszustand praktisch unmagnetisch. Eine große Zahl der austenitischen Stähle neigt jedoch beim Kaltverformen wie z. B. dem Tiefziehen von Blechen zur Ausbildung von Martensiten, wodurch der Werkstoff partiell magnetisch wird. Abhängig von der Stärke der Verformung steigt der Anteil der Martensite und die Magnetisierbarkeit. Durch Loseglühen kann der Martensitanteil teils wieder reduziert werden.

Martensitische Stähle sind magnetisch und weisen Permeabilitäten von wenigen Hundert auf. Sie sind oft hartmagnetisch, das heißt, sie haben eine hohe Koerzitivfeldstärke.

Ferritische Stähle sind magnetisch und ähneln von ihren Eigenschaften am ehesten dem reinen Eisen. Sie haben eine hohe Permeabilität die sich in den vierstelligen Bereich ausdehnt. Auch ihre magnetischen Eigenschaften werden durch die Verarbeitungsschritte beeinflusst, hier kann z. B. eine Wärmebehandlung die Magnetisierbarkeit noch erhöhen. Rostfreie Stähle, die gezielt für ihre weichmagnetischen Eigenschaften zusammengesetzt sind, werden von der Norm DIN IEC 60404-1 beschrieben.

Verwendung

Wegen der guten Umformbarkeit von Blechen aus rostfreiem Stahl finden Teile aus diesem Werkstoff eine immer größere Verbreitung in der Industrie, im Haushalt oder auch in medizinischen Geräten. Obwohl sich die meisten rostfreien Stähle nur sehr schlecht zerspanen lassen, bietet ihr Einsatz überwiegend Vorteile. Hier sind beispielsweise neben hygienischen Aspekten (im Brauereiwesen, der Lebensmittelindustrie und Pharmazie erfolgt die Sterilisierung mit Dampf) auch die Langlebigkeit der produzierten Teile und Vorteile im Umweltschutz zu nennen. Nachteil gegenüber anderen Stählen ist jedoch die zumeist geringe Zugfestigkeit und oft fehlende Härtbarkeit (siehe weiterer Text). Bemerkenswert ist auch die im Vergleich zu Kupfer und seinen Legierungen geringere antibakterielle Wirkung, auch bekannt als oligodynamischer Effekt.

Ohne rostfreien Stahl wären viele Kryostaten nicht realisierbar. Die schlechte Wärmeleitfähigkeit und dünne Wandungen (zum Beispiel Rohre mit weniger als 0,3 mm Wandstärke) ermöglichen eine gute Isolation zwischen Kryoflüssigkeit und Raumtemperatur. Weitere Vorteile sind UHV-Dichtheit von Schweiß-Verbindungen und geringer Magnetismus.

Warmfeste nichtrostende Stähle werden als hitzebeständige Stähle vermarktet. Sie können bei Temperaturen bis 900 °C eingesetzt werden.[15]

Eingesetzte Werkstoffe und Zusammensetzung

Unter dem Oberbegriff rostfreier Stahl gibt es eine Vielzahl von Legierungen, die sich in ihren Legierungsbestandteilen, Eigenschaften und Einsatzmöglichkeiten unterscheiden. Zur eindeutigen Unterscheidung werden den einzelnen Legierungen Werkstoffnummern zugewiesen.

Die Einteilung erfolgt in DIN EN 10088-1 nach:

- Tabelle 2 für austenitische korrosionsbeständige Stähle

- Tabelle 3 für austenitisch-ferritische korrosionsbeständige Stähle

- Tabelle 4 für ferritische korrosionsbeständige Stähle

- Tabelle 5 für martensitische und ausscheidungshärtende korrosionsbeständige Stähle

- Tabelle 6 für austenitische und austenitisch-ferritische hitzebeständige Stähle

- Tabelle 7 für ferritische hitzebeständige Stähle

- Tabelle 8 für austenitische warmfeste Stähle

- Tabelle 9 für martensitische warmfeste Stähle

Austenitische Stahlsorten

Stähle mit mehr als 8 % Nickel haben bei Raumtemperatur eine austenitische Kristallstruktur und weisen eine besonders günstige Kombination von Verarbeitbarkeit, mechanischen Eigenschaften und Korrosionsbeständigkeit auf.

Werkstoffnummer 1.4301 – X5CrNi18-10

Der häufigste Legierungstyp eines nichtrostenden Stahls, der uns im Alltag begegnet, ist die Legierung X5CrNi18-10 (Werkstoffnummer 1.4301, Aufschrift 18/10, auch bekannt als V2A). 33 % der Produktion von nichtrostenden Stählen entfallen auf diesen Legierungstyp, weitere 20 % auf den ähnlichen Stahl 1.4307 (X2CrNi18-9). Bei 1.4301 handelt es sich um einen relativ weichen, nickelhaltigen, nicht ferromagnetischen Austenit-Stahl für beispielsweise Töpfe, Essbesteck (ausgenommen Messerklingen), Spülbecken. Die Bezeichnung 18/10 beschreibt einen Anteil von 18 % Chrom und 10 % Nickel. Die Legierung ist zäh und neigt bei Kaltverformung zur Aushärtung. Das erschwert die Bearbeitung durch Bohren, Stanzen oder Zerspanen.

Der Werkstoff ist beständiger gegenüber kurzzeitiger Einwirkung chlorhaltiger Medien (wie beispielsweise Salzwasser oder der chlorhaltigen Atmosphäre in Hallenbädern) als Edelstahl 18/0 (ohne Nickelanteil). Bei längerer Einwirkung wäre beispielsweise V4A-Stahl zu wählen.

Werkstoffnummer 1.4571 – X6CrNiMoTi17-12-2 (historisch), 1.4401 – X5CrNiMo17-12-2 oder 1.4404 – X2CrNiMo17-12-2

Für den Einsatz in Gegenwart chloridhaltiger Medien werden häufig die Werkstoffe 1.4571 bzw. 1.4401 oder 1.4404 (umgangssprachlich V4A) eingesetzt. Sie besitzen im Gegensatz zum 1.4301 durch einen Anteil von 2 % Molybdän eine erhöhte Beständigkeit gegen Chloride. Einsatzzwecke sind unter anderem alle Bereiche, die ständig mit Salzwasser in Berührung kommen, wie zum Beispiel Beschläge im Schiffbau. Zudem wird er für die Sanierung von Schornsteinen, in Hallenbädern (bei sicherheitsrelevanten Bauteilen, die nicht regelmäßig gereinigt werden können oder von Wasser benetzt werden, müssen Qualitäten mit höherem Molybdänanteil verwendet werden, beispielsweise 1.4529[16]) und der chemischen Industrie eingesetzt.

Weitere Stahlsorten

Für Werkzeuge und Messerklingen werden härtbare martensitisch-ferritische Stähle verwendet, die neben Chrom oft auch Vanadium und Molybdän enthalten und magnetisierbar sind. Typische Stahlsorten hierfür sind X30Cr13 und die höherwertige Legierung X50CrMoV15 (vgl. Messerstahl).

Im Offshore-Bereich findet auch Duplexstahl, z. B. 1.4462 (X2CrNiMoN22-5-3) Anwendung. Anstelle von Nickel kann für austenitische Stähle auch das billigere Mangan als Legierungselement verwendet werden, aber die allgemeine Qualität dieser Stähle ist niedriger.

Die Beständigkeit gegenüber Korrosion sinkt mit steigendem Kohlenstoffgehalt, da Chrom eine hohe Kohlenstoffaffinität besitzt, und sich hartes, sprödes Chromcarbid vorwiegend an den Korngrenzen bildet zu Lasten von schützendem Chromoxid. Außerdem neigen dann die Stähle zur interkristallinen Korrosion. Um diesem Effekt entgegenzuwirken und damit auch die Schweißbarkeit zu verbessern, wird der Kohlenstoffgehalt niedrig gehalten und werden die entsprechenden Stahlsorten noch durch Zugabe von Niob oder Titan, die eine höhere Affinität zum Kohlenstoff als Chrom haben, stabilisiert. Derartig stabilisierte, rein ferritische Stähle mit 12 bis 18 % Chromgehalt wie X2CrTi12 (1.4512), X2CrTiNb18 (1.4509) und X3CrTi17 (1.4510) stellen heute den wichtigsten Werkstoff für den Bau von Auspuffen in der Automobilindustrie dar. Annähernd 10 % der weltweiten Produktion rostfreier Stähle entfallen auf diese Anwendung. Der kostensparende Verzicht auf Nickel sowie der geringere Wärmeausdehnungskoeffizient des ferritischen Kristallgitters sind die spezifischen Vorteile dieser Stähle. Die zusätzliche Legierung mit Molybdän verbessert die Korrosionsbeständigkeit.

Bedeutung der Werkstoffnummern nach DIN EN 10027-2:2015-07

| Werkstoffnummer beginnend mit | Cr-Gehalt | Gehalt an Mo, Nb, Ti |

|---|---|---|

| 1.40 | Cr-Stähle mit < 2,5 % Ni | ohne Mo, Nb und Ti |

| 1.41 | Cr-Stähle mit < 2,5 % Ni | mit Mo, ohne Nb und Ti |

| 1.43 | Cr-Stähle mit ≥ 2,5 % Ni | ohne Mo, Nb und Ti |

| 1.44 | Cr-Stähle mit ≥ 2,5 % Ni | mit Mo, ohne Nb und Ti |

| 1.45 | Cr-, CrNi- oder CrNiMo-Stähle mit Sonderzusätzen (Cu, Nb, Ti …) | |

| 1.46 | Cr-, CrNi- oder CrNiMo-Stähle mit Sonderzusätzen (Cu, Nb, Ti …) | |

Einige Abkürzungen von Legierungselementen:

Werkstoffbezeichnungen nichtrostender und säurebeständiger Stähle

Hochlegierte Stähle enthalten mindestens ein Legierungselement mit einem Massenanteil von wenigstens 5 % und werden nach europäischer Norm durch ein X gekennzeichnet (international unter Umständen auch durch Y). Dann folgt der mit dem Faktor 100 multiplizierte Kohlenstoffgehalt in Massenprozent sowie die chemischen Elementsymbole der Legierungselemente in der Reihenfolge sinkender Massenanteile. Schließlich werden die Massenanteile der zuvor aufgeführten Legierungselemente in gleicher Reihenfolge genannt, getrennt durch Bindestriche und in Massenprozent (ohne den etwa bei niedriglegierten Stählen angewandten Multiplikatoren!). Beispiel: X12CrNi18-8 ist ein Stahl mit 0,12 % Kohlenstoff, 18 % Chrom (Cr) und 8 % Nickel (Ni).

| Europäische Norm

Werkstoff-Nr. |

Europäische Norm | ASTM/AISI

Bezeichnung |

UNS-Nummer |

|---|---|---|---|

| 1.4016 | X6Cr17 | 430 | S43000 |

| 1.4509 | X2CrTiNb18 | 441 | S44100 |

| 1.4510 | X3CrTi17 | 439 | |

| 1.4512 | X2CrTi12 (alt X6 CrTi 12) | 409 | S40900 |

| 1.4526 | X6CrMoNb17-1 | 436 | S43600 |

| 1.4310 | X10CrNi18-8 (alt X12 CrNi17 7) | 301 | S30100 |

| 1.4318 | X2CrNiN18-7 | 301LN | |

| 1.4307 | X2CrNi18-9 | 304L | S30403 |

| 1.4306 | X2CrNi19-11 | 304L | S30403 |

| 1.4311 | X2CrNiN18-10 | 304LN | S30453 |

| 1.4301 | X5CrNi18-10 | 304 | S30400 |

| 1.4948 | X6CrNi18-11 | 304H | S30409 |

| 1.4303 | X4CrNi18-12 (alt X5 CrNi18 12) | 305 | S30500 |

| 1.4541 | X6CrNiTi18-10 | 321 | S32100 |

| 1.4878 | X10CrNiTi18-10 (alt X12 CrNiTi18 9) | 321H | S32109 |

| 1.4404 | X2CrNiMo17-12-2 | 316L | S31603 |

| 1.4401 | X5CrNiMo17-12-2 | 316 | S31600 |

| 1.4406 | X2CrNiMoN17-11-2 | 316LN | S31653 |

| 1.4432 | X2CrNiMo17-12-3 | 316L | S31603 |

| 1.4435 | X2CrNiMo18-14-3 | 316L | S31603 |

| 1.4436 | X3CrNiMo17-13-3 | 316 | S31600 |

| 1.4571 | X6CrNiMoTi17-12-2 | 316Ti | S31635 |

| 1.4429 | X2CrNiMoN17-13-3 | 316LN | S31653 |

| 1.4438 | X2CrNiMo18-15-4 | 317L | S31703 |

| 1.4539 | X1NiCrMoCu25-20-5 | 904L | N08904 |

| 1.4547 | X1CrNiMoCuN20-18-7 | F 44 | S31254 |

| 1.4462 | X2CrNiMoN22-5-3 | F 51 | S31803 |

Schrauben

Auf Schrauben aus rostfreien Stählen steht häufig die Bezeichnung A2-70. Hierbei steht A2 für die Stahlsorte (A für austenitisch, 2 für die Sorte), 70 für die Festigkeitsklasse bzw. die Zugfestigkeit in kp/mm² (veraltet) entsprechend 1/10 der Zugfestigkeit 700 MPa. Für den Offshore-Bereich und für Anlagen der Meerwasserentsalzung sind Bauteile aus dem Sonderwerkstoff X2CrNiMoN17-13-5 (Werkstoffnummer 1.4439/Alloy 317 LN) unbedingt zu bevorzugen. Beim Ersetzen von Schrauben mit konventionellem Werkstoff durch Niro-Schrauben ist zu beachten, dass die Werkstoffkennwerte (Zugfestigkeit, Bruchdehnung, Dehngrenze etc.) dieser Niro-Schrauben meist unter denen konventioneller Schrauben mit Festigkeitsklasse größer gleich 5.6 nach DIN EN ISO 898-1 liegt. Ein einfaches Ersetzen nach dem 1:1-Prinzip ist gerade bei sicherheitsrelevanten Verbindungen genau zu prüfen. Außerdem kann bei Kontakt zwischen Niro- und normalen Stählen aus elektrochemischen Gründen zusätzliche Korrosion auftreten.

Schrauben als mechanische Verbindungselemente aus nichtrostenden Stählen und deren Bezeichnungen sind genormt nach:

- DIN EN ISO 3506-1:2020-08 Mechanische Verbindungselemente - Mechanische Eigenschaften von Verbindungselementen aus korrosionsbeständigen nichtrostenden Stählen - Teil 1: Schrauben mit festgelegten Stahlsorten und Festigkeitsklassen

- DIN EN ISO 3506-2:2020-08 Mechanische Verbindungselemente - Mechanische Eigenschaften von Verbindungselementen aus korrosionsbeständigen nichtrostenden Stählen - Teil 2: Muttern mit festgelegten Stahlsorten und Festigkeitsklassen

- DIN EN ISO 3506-3:2010-04 Mechanische Verbindungselemente - Mechanische Eigenschaften von Verbindungselementen aus korrosionsbeständigen nichtrostenden Stählen - Teil 3: Gewindestifte und ähnliche nicht auf Zug beanspruchte Verbindungselemente

- DIN EN ISO 3506-4:2010-04 Mechanische Verbindungselemente - Mechanische Eigenschaften von Verbindungselementen aus korrosionsbeständigen nichtrostenden Stählen - Teil 4: Blechschrauben

Unterschieden werden nach Teil 1 vier Gruppen von Schrauben aus nichtrostenden Stählen:

- austenitisch: mit den Sorten A1, A2, A3 (Festigkeitsklassen jeweils 50 / 70 / 80), A4, A5 (Festigkeitsklassen jeweils 50 / 70 / 80 / 100) und A8 (Festigkeitsklassen 70 / 80 / 100)

- ferritisch: mit der Sorte F1 (Festigkeitsklassen 45 / 60)

- martensitisch: mit den Sorten C1 (Festigkeitsklassen 50 / 70 / 110), C3 (Festigkeitsklasse 80), C4 (Festigkeitsklassen 50 / 70)

- Duplex (austenitisch-ferritisch): mit den Sorten D2, D4, D6, D8 (Festigkeitsklassen jeweils 70 / 80 / 100)

Für Muttern nach Teil 2 (normale Typ 1 und hohe Typ 2) gilt die gleiche Einteilung; für niedrige Muttern (Typ 0) sind die Werte jeweils zu halbieren und mit vorangestellter "0" zu kennzeichnen (z. B. F1-022).

Zum Abschätzen der Korrosionsbeständigkeit eines rostfreien Stahls kann die Wirksumme (auch PRE-Wert) dienen. Je höher diese ist, desto beständiger ist die Legierung gegen Lochfraß oder Spaltkorrosion. Legierungen mit einer Wirksumme über 33 gelten als seewasserbeständig.

Schweißen von nichtrostenden Stählen

Eine Auswahl geltender Normen:[17]

- DIN EN 1011-3:2019-06 Schweißen - Empfehlungen zum Schweißen metallischer Werkstoffe - Teil 3: Lichtbogenschweißen von nichtrostenden Stählen

- DIN EN ISO 3581:2018-03 Schweißzusätze - Umhüllte Stabelektroden zum Lichtbogenhandschweißen von nichtrostenden und hitzebeständigen Stählen - Einteilung

- DIN EN ISO 14343:2017:08 Schweißzusätze - Drahtelektroden, Bandelektroden, Drähte und Stäbe zum Lichtbogenschweißen von nichtrostenden und hitzebeständigen Stählen - Einteilung

- DIN EN ISO 17633:2018-05 Schweißzusätze - Fülldrahtelektroden und Füllstäbe zum Metall-Lichtbogenschweißen mit und ohne Gasschutz von nichtrostenden und hitzebeständigen Stählen - Einteilung

Andere korrosionsbeständige Legierungen

Nicht mehr zu Stählen gezählt werden Cr-Ni-Legierungen, die weniger als 50 % Eisen enthalten und noch bessere Eigenschaften bezüglich Korrosions- und Warmfestigkeit haben. Diese so genannten Superlegierungen gehören zu den hochwarmfesten Legierungen und basieren auf einem um 1906 zum ersten Mal beschriebenen Legierungstyp NiCr8020. Durch Zusätze von Aluminium und Titan werden diese aushärtbar und bei hohen Temperaturen die Festigkeit stark gesteigert. Moderne Handelsnamen sind z. B. Inconel, Incoloy, Hastelloy, Cronifer, Nicrofer. Letztere ist eine hochkorrosionsbeständige Nickel-Chrom-Molybdän-Legierung, die noch in verschiedene Legierungen unterteilt ist, je nach Zusatz (Nicrofer 3127, Nicrofer 5923, H-C4 oder H-C22).

Anwendung finden solche Legierungen hauptsächlich in Strahltriebwerken, Kraftwerksindustrie (Gasturbinen), Öl- und Gasindustrie, Umwelttechnik (REA), sowie chemische Verfahrenstechnik, also überall dort, wo hohe Festigkeit bei sehr hohen Temperaturen oder unter hoch korrosiven Bedingungen auf lange Dauer gewährleistet sein muss.

Siehe auch

- Invar – Legierung mit sehr geringem Wärmeausdehnungskoeffizient aus 64 % Eisen und 36 % Nickel.

- Aperam – börsennotierter Hersteller von rostfreiem Stahl und Elektroblech mit Sitz in Luxemburg

- PREN - Maß für die Korrosionsfestigkeit

Literatur

- Hans-Jürgen Bargel, Günter Schulze (Hrsg.): Werkstoffkunde (Springer-Lehrbuch), 11. Ausgabe, Springer-Vieweg, Heidelberg/Berlin [u. a.] 2013, ISBN 978-3-642-17716-3, S. 266 ff.

- Manfred Rasch (Hg.): 100 Jahre nichtrostender Stahl. Historisches und Aktuelles. Klartext, Essen 2012.

Weblinks

- Weitere Datenblätter über Edelstahl und deren Verarbeitung (Memento vom 23. März 2010 im Internet Archive)

- Umwandler für Werkstoffnormen rostfreier Stähle

- Artikel über rostfreien Stahl

- Schrauben-Lexikon: Rostfrei A1 bis A5

- Publikationen der Informationsstelle Edelstahl Rostfrei. 19. Juni 2017. weitere Datenblätter über Edelstahl und deren Verarbeitung

- Einsatz von rostfreiem Edelstahl (Artikel aus IHKS-Fachjournal – Ausgabe 2004/2005)

- Edelstahlrohre in der Trinkwasser-Hausinstallation (Artikel aus IHKS-Fachjournal – Ausgabe 2003/2004)

- Nicrofer 3127 hMo

- Nicrofer 5923 hMo

Einzelnachweise

- Derek Lowe, Das Chemiebuch, Librero 2017, S. 250

- Das Patent: 100 Jahre nichtrostender Stahl. ThyssenKrupp, archiviert vom Original am 31. Juli 2012; abgerufen am 26. April 2012.

- Deutsches Patent- und Markenamt: Deutsches Reichspatent Nr. 304126, erteilt am 18. Oktober 1912

- Deutsches Reichspatent Nr. 304159. Deutsches Patent- und Markenamt, 21. Dezember 1912, abgerufen am 4. Juni 2018.

- Hans Jörg Köstler: Mauermann, Max. In: Neue Deutsche Biographie. Band 16. Duncker & Humblot, 1990, S. 427 f.

- Produktion von nichtrostendem Stahl leicht gesunken, auf stahl-online.de

- http://www.worldstainless.org/crude_steel_production/crude_2018

- ThyssenKrupp Nirosta: Geschichte 1687–1957 (Memento vom 12. August 2012 im Internet Archive)

- Warenzeichenverband Edelstahl Rostfrei e. V.: Markensatzung. Abgerufen am 21. Oktober 2017.

- EN 10088-1:2005

- Farbiger nichtrostender Stahl (Reihe Werkstoff und Anwendungen, Band 16), auf euro-inox.org

- Dr.-Ing. Ulrich Heubner, Werdohl: Merkblatt 821 Edelstahl Rostfrei - Eigenschaften. Informationsstelle Edelstahl Rostfrei Postfach 10 22 05 40013 Düsseldorf, 2014, abgerufen am 28. Mai 2021.

- Ulrich Heubner: Nichtrostender Stahl - wenn die Gesundheit zählt. Euro Inox, Brüssel 2009, ISBN 978-2-87997-309-8 (PDF).

- Denis Fovanov et al.: Magnetische Eigenschaften nichtrostender Stähle. Hrsg.: Informationsstelle Edelstahl Rostfrei. Düsseldorf 2013 (PDF).

- ThyssenKrupp Nirosta: Hitzebeständige Stähle THERMAX® nach DIN EN 10095. (PDF; 335 kB) Abgerufen am 15. Mai 2013.

- M. Faller, P. Richner: Sicherheitsrelevante Bauteile in Hallenbädern. Schweiz. Ing. Arch. 2000 (16), S. 364–370 (online (3,7 MB)).

- Prof. Dr. W.-B. Busch: Merkblatt 823 Schweißen von Edelstahl Rostfrei. Informationsstelle Edelstahl Rostfrei Postfach 10 22 05 40013 Düsseldorf, 2019, abgerufen am 28. Mai 2021.