Industrieroboter

Ein Industrieroboter (IR, auch: Industrieller Manipulator) ist eine universelle, programmierbare Maschine zur Handhabung, Montage oder Bearbeitung von Werkstücken. Diese Roboter sind für den Einsatz im industriellen Umfeld konzipiert (z. B. Automobilfertigung). Sie gehören in die Maschinenbau-Disziplin Automatisierungstechnik. Der Industrieroboter besteht im Allgemeinen aus dem Manipulator (Roboterarm), der Steuerung und einem Effektor (Werkzeug, Greifer etc.). Oft werden Roboter auch mit verschiedenen Sensoren ausgerüstet. Einmal programmiert ist die Maschine in der Lage, einen Arbeitsablauf autonom durchzuführen, oder die Ausführung der Aufgabe abhängig von Sensorinformationen in Grenzen zu variieren.

Geschichte

Der Ursprung der Industrieroboter ist in der Reaktortechnik zu suchen, wo man schon früh handgesteuerte Manipulatoren für Aufgaben innerhalb radioaktiv gefährdeter Räume (Heiße Zelle) verwendete. Raymond Goertz konstruierte 1951 in diesem Zusammenhang einen Teleoperator-Arm, der es erlaubte aus einer räumlichen Distanz Operationen an z. B. radioaktivem Material durchzuführen.

Erfunden wurde der Industrieroboter offiziell im Jahr 1954 von George Devol, der in den USA ein Patent für einen programmierbaren Manipulator anmeldete. Zusammen mit Joseph F. Engelberger gründet Devol 1956 die weltweit erste Robotikfirma Unimation. Das Unternehmen entwickelte den Industrieroboter Unimate, der in einer Produktionslinie erstmals 1961 bei General Motors für das Entnehmen und Vereinzeln von Spritzgussteilen eingesetzt wurde. Der erste kommerziell verfügbare Roboter wurde 1959 von der Firma Planet Corporation vorgestellt. Dieser Roboter war schon für einfache Aufgaben wie das Widerstandspunktschweißen geeignet. Allerdings basierte das Konzept von Planet Corporation noch auf einer mechanischen Steuerung mittels Kurvenscheiben und Endschalter, während Unimate schon über eine numerische Steuerung verfügte.

Die ersten Industrieroboter in der Automobilindustrie waren mit hydraulischen Zylindern als Antriebsquellen ausgestattet. Hydraulische Industrieroboter wurden in Japan ab 1967 und in Deutschland bei Mercedes-Benz in der Automobilproduktion ab 1970 eingesetzt. Mitte der siebziger Jahre setzten sich elektrische Stellantriebe mit Mikroprozessorsteuerung durch, die auch heute noch fast ausschließlich Verwendung finden.

Im Jahr 1973 baute der deutsche Robotikpionier KUKA den weltweit ersten Industrieroboter mit sechs elektromechanisch angetriebenen Achsen, bekannt als Famulus.[1] Ein Jahr später 1974 stellte die schwedische ASEA (heute ABB) ihren ebenfalls vollständig elektrisch angetriebenen Roboter (IRb6) vor.[2]

Typen

Industrieroboter werden in unterschiedlichen Ausführungen und von verschiedenen Herstellern geliefert. Sie werden in der Regel als standardisiertes Grundgerät angeschafft und mit anwendungsspezifischen Werkzeugen an ihre jeweilige Aufgabe angepasst.

Man unterscheidet Roboter anhand der verwendeten Kinematik:

- Serielle Kinematik:

- Gelenkarmroboter:

- 5- und 6-Achs-Knickarmroboter mit 5 bzw. 6 Rotationsachsen (vergleichbar mit menschlichem Arm)

- 7-Achs-Knickarmroboter mit 7 Achsen

- Dualarm-Roboter mit 15 Achsen (haben neben zwei 7-achsigen Armen eine weitere Rotationsachse)

- Palettierroboter mit 2 oder 4 angetriebenen Rotationsachsen und mechanischer Sperrung der Handgelenkorientierung

- SCARA-Roboter mit 3 parallelen Rotationsachsen und einer Linearachse

- Portalroboter mit 3 Linearachsen (Bewegung in einem kartesischen Koordinatensystem x/y/z, vergleichbar Containerkran) und eventuell einer Rotationsachse direkt am Greifer.

- Gelenkarmroboter:

- Parallele Kinematik:

- Delta-Roboter mit 3 gestellfest montierten Rotationsachsen und räumlicher Parallelogrammführung der Arbeitsplattform.

- Hexapod-Roboter (griech. „Sechsfüßer“) mit 6 Linearachsen, oft auch bei Flugsimulatoren verwendet (Bild).

Eine wichtige Kenngröße von Industrierobotern ist die Traglast. Diese beschreibt die Masse, die am Ende des Manipulators maximal befestigt werden kann. Bei Gelenkarmrobotern gibt es dabei zurzeit eine Bandbreite von 2,5 bis zu 2300 Kilogramm.[3] Außerdem sind die Dynamik und die Genauigkeit entscheidende Größen.

Einen besonderen Typ stellt der Kollaborative Roboter dar, der so gestaltet ist, dass er ohne trennende Schutzeinrichtung mit Menschen in einem Raum zusammenarbeiten kann. Dies eröffnet völlig neue Anwendungsmöglichkeiten, bringt aber auch neue Anforderungen an das Sicherheitskonzept mit sich, was zu Einschränkungen in Bezug auf die Traglast, Taktzeit etc. führen kann.

Anwendungsgebiete

Eingesetzt werden Industrieroboter in vielen Bereichen der Fertigung, so z. B.

- als Fügeroboter zum

- Druckfügen

- Kleben und Abdichten

- Rollfalzen

- als Handhabungseinrichtung zum

- Maschinen bestücken (Bestückungsroboter)

- Montieren

- Palettieren (Palettierer)

- Stapeln (Stapelroboter)

- Teile entnehmen (Entnahmeroboter)

- Verpacken

- als Lackierroboter zum Lackieren oder als Roboter zum Polieren

- als Messroboter zum Messen und Testen

- als Schleifroboter zum Bandschleifen

- als Schneidroboter zum

- Fräsen, Sägen, Wasserstrahlschneiden oder

- mit Laser, Messer, Schneidbrenner oder Plasma

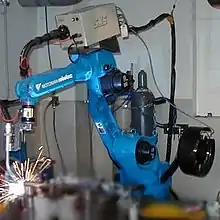

- als Schweißroboter zum

- Bahnschweißen (Lichtbogen)

- Laserstrahlschweißen

- Bolzenschweißen

- Widerstandsschweißen (Punktschweißen)

Aufbau und Struktur

Die Struktur eines Industrieroboters (IR) beinhaltet:

- Steuerung: Sie überwacht und gibt die Bewegung und Aktionen des IR vor. Dies setzt eine Programmierung voraus.

- Antriebe: Der Antrieb bewegt die Glieder der kinematischen Kette und besteht aus Motor, Getriebe und Regelung. Der Antrieb kann elektrisch, hydraulisch oder pneumatisch erfolgen.

- interne Sensorik: Diese liefert Informationen über die Stellung der kinematischen Kette. Sie wird von der Steuerung zum Abgleich zwischen Soll- und Ist-Position verwendet. Interne Sensoren können beispielsweise inkrementale Drehgeber, Interferenzmuster oder Lichtschrankenfunktionen sein.

- Kinematik: Sie stellt die physische Realisierung der lasttragenden Struktur dar und schafft die räumliche Zuordnung zwischen Werkzeug/Werkstück und Fertigungseinrichtung. Sie besteht aus rotatorischen und translatorischen Achsen. In der Regel sind mindestens 3 Freiheitsgrade erforderlich, um jeden Raumpunkt erreichen zu können. Das erfordert mindestens 3 Bewegungsachsen.

- Greifsysteme: Ein Greifsystem stellt die Verbindung zwischen Werkstück und IR her. Dies kann über Kraftpaarung, Formpaarung oder Stoffpaarung erfolgen.

- externe Sensorik: Sie gibt dem IR eine Rückmeldung über die Umgebung. Sie ermöglicht damit eine flexible Reaktion auf nicht geplante Veränderungen. Externe Sensoren können zum Beispiel Bildverarbeitungssysteme (z. B. Laser Lichtschnittsysteme), Triangulationssensoren, Lichtschrankenfunktionen und Ultraschallsensoren sein.

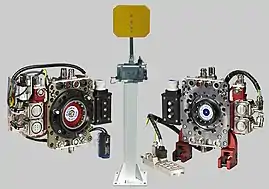

- optionale Werkzeugschnellwechselsysteme: sie ermöglichen einen programmgesteuerten Werkzeugwechsel z. B. beim Schweißen, Schneiden, Fügen, Palettieren, Kleben. Die in der Regel modular aufgebauten Schnellwechselsysteme bestehen aus zumindest einer Roboterseite, mehreren Werkzeugseiten und einer entsprechenden Anzahl an Werkzeugablagen. Je nach Einsatzgebiet sind die Werkzeugwechsler mit Medienkupplungen (Wasser, Hydraulik, Luft), Elektro-Signalsteckern (LWL, Daten-Bus) und Elektro-Leistungssteckern ausrüstbar.

Manipulator

Der Manipulator oder Roboterarm ist ein multifunktionaler Handhabungsautomat, der aus einer Reihe von starren Gliedern besteht, die miteinander durch Dreh- oder Schubgelenke verbunden sind, wobei die Gelenke durch gesteuerte Antriebe verstellt werden können. Ein Ende dieser „Gliederkette“ ist die Basis, während das andere Ende frei beweglich ist und mit einem Werkzeug oder Greifer zur Durchführung von Produktionsarbeiten bestückt ist.

Programmierung

Zur Erstellung von Roboterprogrammen gibt es die Verfahren Online-Programmierung und die Offline-Programmierung, die oft auch kombiniert eingesetzt werden.

Die meisten modernen Robotersteuerungen enthalten eine komplexe Programmierumgebung, in die noch weitere Werkzeuge integriert sein können. So besteht in der Regel eine nahtlose Einbindung von Modulen, mittels denen externe Sensoren, wie. z. B. ein Kamerasystem oder ein Kraft-/Drehmoment Messsystem, in das Roboterprogramm eingebunden werden können. So kann sich das Verhalten des Roboters an äußere Einflüsse anpassen:

Beispiel: Bauteile können mittels Sensoren, wie einer Kamera, erkannt werden und vom Roboter individuell bearbeitet werden. „Pick-and-Place“ (= Nehmen und Platzieren) Roboter können aus einem gemischten Schüttgut, bestehend aus unterschiedlichen Pralinen, eine Bonboniere-Schachtel korrekt befüllen.

Beispiel: Verschiedene Schrauben können mittels eines Drehmomentgebers abhängig von ihrer Größe befestigt werden.

Die Robotersteuerung ist häufig an eine SPS angeschlossen. Diese regelt das Zusammenspiel zwischen dem Roboter und der umgebenden Anlagentechnik.

Roboter Programmiersprachen

| Hersteller | Programmiersprache | Bedienfläche am Touchpanel |

|---|---|---|

| Omron | V+ | |

| ABB | RAPID | |

| Fanuc | Karel | |

| Kuka | KRL | |

| Yaskawa Motoman | Inform | |

| Stäubli | VAL3 | |

| Universal Robots (UR) | URScript | Polyscope |

| Epson | SPEL+ | |

| Denso | Pac (RC7) & PacScript (RC8) | |

| Mitsubishi | MELFA-Basic[4] |

Online-Programmierung

Die Programmierung des Roboters erfolgt direkt am oder mit dem Roboter selbst.

Zu den Verfahren der Online Programmierung zählen:

- Teach-In-Verfahren

- Playback-Verfahren

- manuelle Eingabe über Tasten und Schalter (veraltet)

Teach-In-Verfahren

Beim Teach-In-Verfahren (kurz: Teachen) fährt der Programmierer den Roboter mit einer Steuerkonsole in die gewünschte Position. Alle so erreichten Koordinaten (Punkte) werden in der Steuerung gespeichert. Dieser Schritt wird solange wiederholt, bis der gesamte Arbeitszyklus einmal durchlaufen ist.

Playback-Verfahren

Der Programmierer fährt durch direktes Führen des Roboterarms die vorgesehene Bahn ab. Der Roboter wiederholt genau diese Bewegungen. Diese Methode wird häufig bei Lackierrobotern eingesetzt.

Playback-Verfahren mit 3D-Messarmen (mobile Koordinatenmeßsysteme KMG). Während des Führens des KMG entlang der Bauteilkontur werden Koordinaten aufgezeichnet und später in ein Roboterprogramm konvertiert.

Offline-Programmierung

Zur Programmierung des Roboters wird dieser nicht benötigt, die Programmentwicklung erfolgt Offline an einem vom Roboter unabhängigen Computer, während der Entwicklung kann deshalb der Roboter weiter betrieben werden, es gibt keine Stillstandzeiten.

Zu den Verfahren der Offline-Programmierung zählen:

- Textuelle Programmierung

- CAD-gestützte Programmierung

- Makroprogrammierung

- Akustische Programmierung

Textuelle Programmierung

Die Aufgaben werden auf der Basis einer problemorientierten Sprache beschrieben. Das Verfahren ist vergleichbar mit dem Programmieren in einer höheren Programmiersprache.

- Vorteile des textuellen Programmierens

- Das Programm lässt sich leicht ändern und gut dokumentieren.

- Das Programm kann ohne Nutzung des Roboters erstellt werden.

- Nachteile des textuellen Programmierens

- Zum Programmieren ist ein qualifizierter Programmierer notwendig

- Nahezu jeder Hersteller benutzt seine eigene Programmiersprache.

CAD-gestütztes Verfahren

Bei der CAD-gestützten Programmierung wird der Roboter an einem PC-Arbeitsplatz (oft auch Unix-Workstations) auf Basis von Konstruktionszeichnungen und Simulationen programmiert.

Der gesamte Bewegungsablauf wird dabei schon am PC in einer dreidimensionalen Bildschirmumgebung festgelegt. Dabei sind in der Regel die Umgebung des Roboters und sein Werkzeug ebenfalls abgebildet. Dadurch können verschiedene Untersuchungen durchgeführt werden:

- Bestimmung der prozessrichtigen Lage des Bauteils im Raum.

- Wird das Werkstück oder das Werkzeug bewegt?

- Sind die gewünschten Arbeitspunkte überhaupt erreichbar?

- Wie viel Zeit benötigt der Roboter für diesen Bewegungsablauf?

- Kommt es bei diesem Programm zu Kollisionen mit der Umgebung?

- Überprüfung von Alternativen, z. B. kann ein „kleinerer“, kostengünstigerer Roboter zum ursprünglich geplanten Modell eingesetzt werden.

- Sicherstellung der Machbarkeit der Roboteranwendung.

- Vorteile der CAD-gestützten Programmierung (in Verbindung mit Simulation)

- Die Programmierung des Roboters kann bereits erfolgen, wenn dieser noch gar nicht aufgebaut ist.

- Planungs- und Konstruktionsfehler können frühzeitig erkannt werden. Erforderliche Änderungen können in diesem Stadium noch am Computer vorgenommen werden und es ist kein teurer Umbau auf der Baustelle notwendig

- Umfangreiche Änderungen an Roboterprogrammen sind teilweise wesentlich einfacher möglich als direkt am Roboter

- In der 3D-Umgebung am Computer kann jeder Teil der Roboterumgebung von allen Seiten betrachtet werden. In der Realität sind Arbeitspunkte des Roboters oft verdeckt oder schwer zugänglich.

- Nachteile der CAD-gestützten Programmierung

- Die genaue Umgebung existiert oft nicht als 3d-Modell. Tragende Elemente der Werkshallen-Installation wie Pfeiler, Träger, Traversen o. Ä. sind daher schwer zu berücksichtigen.

- Alle Vorrichtungen und Werkzeuge müssen exakt den Modellen im Computer entsprechen.

- Flexible Versorgungsleitungen (Druckluft-Einspeisung, Kühlwasserschläuche, Schweißstromversorgung oder Kleberzuführung, Bolzenzuführung bei Studwelding) können am Computer nur unzureichend abgebildet werden, bewirken aber erhebliche Bewegungseinschränkungen des realen Industrieroboters.

- Das Teaching ist oft einfacher und schneller.

Das in der CAD-gestützten Programmierung erstellte Programm wird in den Industrieroboter per Datenträger oder Netzwerk übertragen und kann dann sofort ausgeführt werden. Normalerweise sind aber noch vielfältige Anpassungen (Roboterkalibrierung) erforderlich, da die simulierte Umgebung nie genau mit der Realität übereinstimmt. Auch die Anbindung an die SPS erfolgt meist erst „vor Ort“.

Makroprogrammierung

Bei häufig wiederkehrenden Arbeitsvorgängen werden Makros erstellt, die häufig benutzte Befehlsfolgen in verkürzter Form darstellen. Das Makro wird einmal programmiert und anschließend an den erforderlichen Stellen des Steuerprogramms eingefügt.

Akustische Programmierung

Hierbei erfolgt die Programmierung des Programmtextes über die natürliche Sprache mit Hilfe eines Mikrofons. Das System kann die Befehle akustisch bestätigen und so eine Kontrolle der richtigen Erfassung ermöglichen.

Vorteile der akustischen Programmierung

- Vermeidung von Eingabefehlern

- größere Bewegungsfreiheit des Bedieners

- Anpassung an die gewohnte natürliche Kommunikationsform

Nachteile der akustischen Programmierung

- relative hohe Fehlerrate heutiger Spracherkennungssysteme

Koordinatensysteme

Die Werkzeugposition eines Industrieroboters wird über seinen sogenannten Endeffektor (englisch Tool Center Point, kurz TCP) beschrieben. Dies ist ein gedachter Referenzpunkt, der sich an geeigneter Stelle am Werkzeug befindet. Aufgrund der geschichtlichen Entwicklung von Industrierobotern war es üblich, eine Elektrode einer Punktschweißzange als TCP zu definieren. Stillschweigend hat man damit das Tool- oder Werkzeugkoordinatensystem definiert. Der Ursprung ist deckungsgleich mit dem TCP. Die Z-Richtung weist zur anderen Elektrode. Die X-Richtung steht orthogonal auf der durch die Elektrodenarme gebildeten Fläche.

Um zu beschreiben, welche Lage das Roboterwerkzeug einnehmen soll, genügt es, die Position und Orientierung des TCP im Raum zu definieren.

Die Stellung eines Industrieroboters kann nur achsbezogen beschrieben werden.

- achsbezogen

- Für jede einzelne (lineare oder rotatorische) Achse des Roboters wird angegeben, in welcher Stellung sie sich befindet. Zusammen mit den konstruktiven Längen der Glieder ergibt sich daraus eine eindeutige Position des Roboterflansches. Dies ist die einzige Möglichkeit, die Stellung oder Konfiguration der kinematischen Kette des Roboters zu beschreiben.

- raumbezogen

- Der TCP oder das Werkzeugkoordinatensystem kann nur raumbezogen beschrieben werden. Die Basis bildet das kartesische Koordinatensystem. Um zwischen der achsspezifischen Beschreibung des Roboters und der raumbezogenen Beschreibung zu wechseln, werden Transformationen verwendet.

Es wird hierbei vom Programmierer festgelegt, an welche Stelle im Raum das Roboterwerkzeug gefahren werden soll und wie es ausgerichtet ist. Die Robotersteuerung errechnet dann über die sogenannte Denavit-Hartenberg-Transformation, welche Stellung die einzelnen Roboterachsen dazu einnehmen müssen. Siehe dazu auch inverse Kinematik, direkte Kinematik.

Für die raumbezogene Beschreibung der Roboterstellung stehen verschiedene Koordinatensysteme zur Verfügung, die der Programmierer je nach Bedarf nutzen kann. Die Benennung kann je nach Robotersteuerung variieren:

Weltkoordinatensystem

Das Weltkoordinatensystem (WORLD) hat seinen Ursprung üblicherweise im rotatorischen Zentrum der ersten Achse (Grundachse, Grundgestell). Es ist das Hauptkoordinatensystem, welches unveränderlich im Raum liegt. Auf dieses Koordinatensystem sind alle anderen bezogen.

Basiskoordinatensystem

Das Basiskoordinatensystem (BASE) wird meistens auf dem Werkstück oder der Werkstückaufnahme verwendet, um Punktkoordinaten im Bezug zum Werkstück oder zur Werkstückaufnahme zu teachen. Somit kann der Ursprungspunkt des Basiskoordinatensystems verschoben werden und die dazugehörigen Punktkoordinaten wandern mit. Im Default-Zustand ist das Basiskoordinatensystem deckungsgleich mit dem Weltkoordinatensystem (Base x 0, y 0, z 0, a 0, b 0, c 0). Im Robotersystem können mehrere dieser Koordinatensysteme angelegt und mit Namen gespeichert werden. Beim Programmieren kann somit zwischen den verschiedenen Basissystemen umgeschaltet werden.

Werkzeugkoordinatensystem (Tool)

Das Werkzeugkoordinatensystem befindet sich am Werkzeug des Roboters. Seine Lage wird durch den TCP (Tool Center Point) definiert, welcher sich an geeigneter Stelle des Werkzeugs befindet. Seine Orientierung wird durch die sog. Stoßrichtung des Werkzeugs (+Z) sowie eine zweite, frei zu wählende Werkzeugachse festgelegt. Lage und Orientierung des Werkzeugkoordinatensystems werden als translatorische und rotatorische Verschiebung zum Mittelpunkt der Flanschplatte definiert.

Dadurch, dass sich das Werkzeugkoordinatensystem mit dem Werkzeug bewegt, liegt es relativ zu diesem immer gleich, auch wenn seine Lage im Raum veränderlich ist. Bei sinnvoller Festlegung des TCP kann der Programmierer das Werkzeug so um dessen Arbeitspunkt drehen oder lineare Bewegungen genau passend zur Werkzeuglage durchführen. Das kommt der menschlichen Arbeitsweise entgegen und erleichtert so das Teachen.

In einer Robotersteuerung lassen sich normalerweise mehrere Werkzeugkoordinatensysteme anlegen, die über eine Werkzeugnummer ausgewählt werden können. So ist es möglich, mit mehreren verschiedenen Werkzeugen zu arbeiten (z. B. zwei unterschiedlich geformte Schweißzangen). Diese können gleichzeitig am Roboter angebaut sein, was aber eventuell zu Problemen mit Gewicht und Erreichbarkeit führt. Alternativ kann ein Werkzeugwechselsystem verwendet werden, bei dem der Roboter unterschiedliche Werkzeuge an- und abdockt.

Eine spezielle Anwendung des Werkzeugkoordinatensystems bildet das sogenannte „externe Tool“. Hierbei wird der TCP nicht am Roboterwerkzeug definiert, sondern am Arbeitspunkt eines stationären Werkzeuges. Die Punkte des Roboterprogrammes liegen dabei nicht fest im Raum, sondern „kleben“ am durch den Roboter bewegten Werkstück und werden mit diesem zum feststehenden Werkzeug bewegt.

Der Roboter bewegt in diesem Fall also zum Beispiel nicht die Zange zum Blech, sondern führt das in einem Greifer gehaltene Blech an die feststehende Zange heran.

Externes Koordinatensystem

Eine weitere Variante sind externe Koordinatensysteme. Dabei wird das Koordinatensystem mit dem Werkstück verbunden, welches auf einem simplen 1- bis 4-Achs Manipulator montiert ist. Derartige Manipulatoren haben dabei Traglasten bis zu 60 Tonnen. Alternativ dazu kann das Werkstück auch von einem oder mehreren Robotern manipuliert werden, welche dann in Kommunikation zu jenem Roboter stehen müssen, welcher das Werkzeug bewegt. Bei beiden Varianten können auch gleichzeitig mehrere Roboter auf ein und demselben Werkstück arbeiten.

Base-Koordinatensystem

Das Base-Koordinatensystem kann vom Programmierer frei im Raum positioniert werden, beispielsweise parallel zu einer schräg im Raum stehenden Vorrichtung. Lage und Orientierung sind unabhängig von anderen Koordinatensystemen, beziehen sich aber rechnerisch auf das Weltkoordinatensystem. Ist ein Roboterprogramm im Base-Koordinatensystem definiert, so lässt es sich leicht im Raum verschieben und drehen, indem lediglich die Lage des Koordinatensystems geändert wird, aber ohne dass ein einziger Programmpunkt neu geteacht werden muss (siehe Basiskoordinatensystem).

Achskonfiguration

Die Bewegung des Roboterwerkzeuges per inverser Kinematik führt zu einigen Besonderheiten. Während sich aus einer bestimmten Stellung der Achsen eindeutig eine Position des Werkzeuges ergibt, ist die Stellung der Achsen für eine bestimmte Werkzeuglage nicht immer eindeutig. Das System ist rechnerisch mehrdeutig.

Je nach Lage des Zielpunktes und der Mechanik des Roboters gibt es oft mehrere Achskonfigurationen, die zur gewünschten Werkzeugposition führen. Die Auswahl der geeignetsten Konfiguration ist Aufgabe des Programmierers. Die Steuerung muss dann sicherstellen, dass diese Konfiguration während der Bewegung möglichst lange beibehalten wird. Der Wechsel zwischen zwei Konfigurationen kann sonst dazu führen, dass für eine minimale Werkzeugbewegung eine sehr große Bewegung des gesamten Roboters stattfindet. Diese unerwartete Bewegung kostet Zeit und ist oft nicht kollisionsfrei möglich.

Bei manchen Roboterkinematiken (z. B. 6-achsiger Gelenkarmroboter) gibt es Raumpunkte, die zu sogenannten Singularitäten führen. Eine Singularität ist dadurch gekennzeichnet und erkennbar, dass zwei Achsen des Roboters kollinear (fluchtend) sind. Eine typische Konfiguration mit Singularität ist die Überkopfstellung des Werkzeuges. Hier fluchten Achse 1 und Achse 6. Die Steuerung kann eine auszuführende Rotation um die Senkrechte nicht eindeutig Achse 1 oder Achse 6 zuordnen. Eine andere Konstellation ist beim Nulldurchgang der Achse 5 gegeben. Hier fluchten Achse 4 und Achse 6. Hier gibt es unendlich viele Achsstellungen, die zur gleichen Werkzeugstellung führen bzw. Bewegungsbahnen, bei denen mehrere Achsen mit unendlicher Geschwindigkeit gegeneinander bewegt werden müssten. Einige Steuerungen brechen das Programm beim Durchfahren eines solchen Punktes ab.

Transformationen

Transformationen sind im Sinne der Roboterprogrammierung die Überführung der Beschreibung eines Objektes von einem Bezugskoordinatensystem in ein anderes Koordinatensystem. Letztlich kann dies durch die Lage mittels Position und Orientierung oder Pose zweier kartesischer Koordinatensysteme zueinander charakterisiert werden. Beispielsweise kann man die Lage des Werkzeuges dargestellt im Weltkoordinatensystem in eine Darstellung im Werkstückkoordinatensystem transformieren.

Mit der kinematischen Hin- oder Vorwärtstransformation wird die Lage des Roboterflansches gegenüber einem Bezugssystem aus der Position der Achswerte bestimmt. Diese Transformation ist für serielle Kinematiken analytisch und eindeutig. In den Anfängen der Robotik wurden die Transformationsgleichungen aus Sin- und Cos-Termen der jeweiligen Achswerte gebildet. Mit Hilfe der Denavit-Hartenberg-Konvention ist es möglich, diese Transformation allgemein gültig durch Matrizen zu beschreiben. Dieses Modell ist ferner im Sinne der statischen kinematischen Parameter vollständig und minimal und damit frei von linearen Abhängigkeiten. Durch diese grundlegende Arbeit konnte die Hintransformation mit Hilfe homogener Matrizen und der Matrizenmultiplikation kompakt beschrieben werden. In den Robotersteuerungen wird die Hintransformation eher zeitunkritisch beim Teachen herangezogen.

Die kinematische Rück- oder inverse Transformation überführt die Beschreibung der Lage des Roboterflansches gegenüber einem Bezugssystem in die Lage der Achswerte. Diese Transformation ist für serielle Kinematiken mehrdeutig, in speziellen Achslagen singulär und nur unter bestimmten Bedingungen analytisch beschreibbar. Die kinematische Inverse im Zusammenhang mit den Lagereglern der Antriebe muss unter harten Echtzeitanforderungen implementiert werden, weshalb die Entwicklung der Rechnertechnik hier maßgeblich die Entwicklung der Industrieroboter beeinflusst.

Parallele Kinematiken verhalten sich hierzu in der Regel dual. Bei Ihnen ist die kinematische Inverse analytisch beschreibbar und die kinematische Vorwärtstransformation zumeist nur iterativ berechenbar.

Sicherheit

Sicherheit von Personen hat in der Robotertechnik eine hohe Bedeutung. Bereits in den 50er Jahren stellte Isaac Asimov in seinen Science-Fiction Romanen drei Roboterregeln auf, welche im Grunde besagen, dass ein Mensch durch einen Roboter oder dessen Untätigkeit nicht zu Schaden kommen darf. Heute sind es Gesetze (in Europa die Maschinenrichtlinie 2006/42/EG ehemals 98/37/EG) und internationale Normen (z. B.: ISO EN 10218 ehemals DIN EN 775), welche die Sicherheitsstandards von Maschinen und somit auch Robotern festlegen.

Die Gefahren, die vom Roboter ausgehen, bestehen in den für den Menschen oft völlig unvorhersehbaren, komplexen Bewegungsmustern und starken Beschleunigungen, bei gleichzeitig enormen Kräften. Arbeiten neben einem ungesicherten Industrieroboter können schnell tödlich enden.

Als erste Schutzmaßnahme steht daher meistens das Trennen des Bewegungsraums von Mensch und Industrieroboter durch Schutzgitter mit gesicherten Schutztüren oder Lichtschranken. Ein Öffnen der Schutztür oder eine Unterbrechung der Lichtschranke lässt den Roboter sofort stillstehen. In Sonderbetriebsarten, wo der Mensch den Gefahrenbereich des Roboters betreten muss (z. B. beim Teachen), muss ein Zustimmtaster betätigt werden, um Bewegungen des Roboters ausdrücklich zu erlauben. Gleichzeitig müssen die Geschwindigkeiten des Roboters auf ein sicheres Maß begrenzt sein.

Neuere Entwicklungen (Assistenzroboter) gehen in die Richtung, dass der Roboter mittels Sensorik eine Annäherung eines Fremdobjekts oder eines Menschen rechtzeitig erkennt und seine Bewegung verlangsamt, stoppt, oder sogar selbsttätig zurückweicht. Somit wird in der Zukunft ein gemeinsames Zusammenarbeiten mit dem Roboter in seiner unmittelbaren Nähe möglich.

Alle Steuerkreise mit Funktionen für die Personen-Sicherheit werden in der Regel redundant ausgeführt und überwacht, sodass auch ein Fehler, zum Beispiel ein Kurzschluss, nicht zum Sicherheitsverlust führt.

Über eine Gefahrenanalyse werden die vom Roboter oder Zusatzanlagen ausgehenden Gefahren bestimmt und dafür eine passende Schutzeinrichtung ausgelegt. Alle Geräte, die im Sicherheitskreis geschaltet sind, müssen der ausgewählten Kategorie entsprechen.

Marktstruktur

In den 50 Jahren von 1961 bis 2011 wurden insgesamt 2,3 Millionen Industrieroboter weltweit installiert. Bisher das erfolgreichste Jahr war 2011 mit rund 166.000 neu in Betrieb genommenen Industrierobotern, davon alleine 28.000 Stück im größten Roboterland Japan und 25.000 im zweitplatzierten Südkorea. China, USA und Deutschland folgen auf Platz 3 bis 5. Die International Federation of Robotics schätzt, dass das schnellwachsende China spätestens im Jahr 2014 der größte Roboterabsatzmarkt sein wird.[5]

Weltmarktführer waren 2010 mit einem Anteil von jeweils etwa 20 Prozent die beiden japanischen Unternehmen Fanuc und Yaskawa Electric (mit der Marke Motoman) sowie der deutsche Hersteller KUKA Roboter mit einem Anteil von etwa 10 bis 15 Prozent.[6]

| Jahr | Asien | Europa | Amerika | Weltweit |

|---|---|---|---|---|

| 1998 | 69.000 | |||

| 1999 | 79.000 | |||

| 2000 | 99.000 | |||

| 2001 | 78.000 | |||

| 2002 | 69.000 | |||

| 2003 | 81.000 | |||

| 2004 | 97.000 | |||

| 2005 | 120.000 | |||

| 2006 | 112.000 | |||

| 2007 | 114.000[7] | |||

| 2008 | 60.000 | 35.000 | 17.000 | 112.000 |

| 2009 | 30.000 | 20.000 | 9.000 | 59.000 |

| 2010 | 70.000 | 31.000 | 17.000 | 118.000 |

| 2011 | 89.000 | 44.000 | 26.000 | 159.000 |

| 2012 | 85.000 | 41.000 | 28.000 | 154.000 |

| 2013 | 99.000 | 43.000 | 30.000 | 172.000 |

| 2014 | 134.000 | 46.000 | 33.000 | 213.000 |

| 2015 | 161.000 | 50.000 | 38.000 | 249.000 |

| 2016 | 200.000 | 56.000 | 38.000 | 294.000 |

| 2017 | 280.000 | 67.000 | 46.000 | 313.000 |

| 2018 | 283.000 | 76.000 | 55.000 | 414.000[8] |

Hersteller

Bekannte Hersteller von Industrierobotern sind:

Deutschland:

Deutschland:

- KUKA Roboter

- Reis Robotics (seit 2013 Teil der KUKA AG)

- Carl Cloos Schweißtechnik

Italien:

Italien:

Japan:

Japan:

Österreich:

Österreich:

Schweiz:

Schweiz:

- Güdel

- Sigpack Systems (Bosch Packaging)

- Stäubli

- ABB Robotics[9]

- MABI Robotic

Fast jeder Hersteller setzt eigene Steuerungen ein, die sich in ihrer Programmierung, Leistungsfähigkeit und der erzielbaren Bahngenauigkeit des Roboters unterscheiden. Typische Steuerungen sind die IRC5, S4C+ (ABB AG) und KRC3 (Kuka AG).

Zudem gibt es zahlreiche Systemhäuser, die die Industrieroboter in individuellen, auf die jeweiligen Kundenwünsche angepassten Anlagen zum Leben erwecken. In Großproduktionen, wie zum Beispiel in der Automobilfertigung, werden oft nur Roboter eines einzigen Herstellers eingesetzt. Das verkleinert die Zahl der auf Vorrat zu haltenden Ersatzteile. Außerdem ist es dadurch nicht notwendig, die Mitarbeiter auf verschiedenen Systemen zu schulen. Allerdings gehen mehr und mehr Automobilhersteller dazu über, dem günstigsten Roboteranbieter den Zuschlag zu geben, um eine zu einseitige Roboterpopulation und damit die preisliche Abhängigkeit von einem einzigen Hersteller zu reduzieren.

Unternehmen wie VW, die ehemals eine eigene Roboterproduktion hatten, haben diese mit zunehmender Spezialisierung eingestellt und beziehen ihren Bedarf an Industrierobotern heute extern.

Bekannte Industriesoftwareprodukte sind Kuka Sim (für Kuka), Roboguide (für Fanuc), RoboStudio (für ABB) und Stäubli Robotics (für Stäubli) sowie markenunabhängig ArtiMinds Robot Programming Suite, Delmia, FASTSUITE, RoboDK, RobotExpert, Robotmaster, SprutCAM Robot und Tecnomatix Process Simulate.

Roboterdichte

Die Roboterdichte, gemessen in Einheiten pro 10.000 Mitarbeiter, ist ein Vergleichsstandard zur Messung des Automatisierungsgrades der Fertigungsindustrie verschiedener Ländern. Die weltweit durchschnittliche globale Roboterdichte stieg von 66 Einheiten im Jahr 2015 auf 74 Einheiten im Jahr 2016. Die durchschnittliche jährliche Wachstumsrate der Roboterdichte zwischen 2010 und 2016 lag in Asien bei 9 Prozent, in Amerika bei 7 Prozent und in Europa bei 5 Prozent. Im Ländervergleich wurden die ersten Plätze 2016 wie folgt belegt: Südkorea 631 Roboter, Singapur 488 Roboter und Deutschland 309 Robotern pro 10.000 Mitarbeitern.[10][11][12]

Forschungseinrichtungen

Forschungsinstitute im deutschsprachigen Raum sind in alphabetischer Reihenfolge beispielsweise:

- Center Robotics (CERI), Hochschule für angewandte Wissenschaften Würzburg-Schweinfurt, Schweinfurt

- Deutsches Forschungszentrum für Künstliche Intelligenz (DFKI), Robotics Innovation Center (RIC), Bremen

- Fraunhofer-Institut für Entwurfstechnik Mechatronik (IEM), Paderborn

- Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK), Berlin

- Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA), Stuttgart

- Fraunhofer-Institut für Fabrikbetrieb und -automatisierung (IFF), Magdeburg

- Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik (IGCV), Augsburg

- FZI Forschungszentrum Informatik (FZI), Karlsruhe

- Institut für Fertigungstechnik und Logistik (IFF), Universität Rostock

- Institut für Getriebetechnik, Maschinendynamik und Robotik (IGMR), RWTH Aachen

- Institut für Mechatronische Systeme (imes), Leibniz-Universität Hannover

- Institut für Montagetechnik (match), Leibniz-Universität Hannover

- Institut für Prozessrechentechnik, Automation und Robotik (IPR), Karlsruher Institut für Technologie

- Institut für Robotik und Kognitive Systeme, Universität zu Lübeck

- Institut für Robotik und Mechatronik, Robotik und Mechatronik Zentrum, Deutsches Zentrum für Luft- und Raumfahrt (DLR), Oberpfaffenhofen

- Institut für Robotik und Prozessinformatik, Technische Universität Braunschweig

- Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), Technische Universität München

- Institut für Werkzeugmaschinen und Fertigungstechnik (IWF), Technische Universität Braunschweig

- Lehrstuhl für Produktionssysteme (LPS), Ruhr-Universität Bochum

- Labor für Robotertechnik, Technische Hochschule Nürnberg Georg Simon Ohm

- Laboratorium Fertigungstechnik (LaFT), Helmut-Schmidt-Universität/Universität der Bundeswehr Hamburg, Hamburg

- Lehrstuhl für Fertigungsautomatisierung und Montage (FAMS), Universität Siegen

- Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), Universität Erlangen-Nürnberg

- Lehrstuhl für Mechatronik, Universität Duisburg-Essen, Duisburg

- Lehrstuhl für Robotik und Eingebettete Systeme, Universität Bayreuth

- Lehrstuhl für Werkzeugmaschinen, Werkzeugmaschinenlabor WZL der RWTH Aachen

- ROBOTICS – Institut für Robotik und Mechatronik, JOANNEUM RESEARCH, Klagenfurt

- Zentrum für Mechatronik und Automatisierungstechnik (ZeMA), Saarbrücken

Filmische Dokumentationen

Siehe auch

Literatur

- Stefan Hesse, Viktorio Malisa (Hrsg.): Taschenbuch Robotik Montage Handhabung. Carl Hanser Verlag, 2010, ISBN 978-3-446-41969-8.

- Edwin Kreuzer, Jan-Bernd Lugtenburg, Hans-Georg Meißner, Andreas Truckenbrodt: Industrieroboter: Technik, Berechnung und anwendungsorientierte Auslegung. Springer-Verlag, 1994, ISBN 978-3-540-54630-6.

- Alois Knoll, Thomas Christaller: Robotik: Autonome Agenten. Künstliche Intelligenz. Sensorik. Embodiment. Maschinelles Lernen. Serviceroboter. Roboter in der Medizin. Navigationssysteme. Neuronale Netze. RoboCup. Architekturen. Fischer (Tb.), Frankfurt 2003, ISBN 978-3-596-15552-1.

- Wolfgang Weber: Industrieroboter. Methoden der Steuerung und Regelung. Mit 33 Übungsaufgaben. Fachbuchverlag Leipzig, 2002, ISBN 978-3-446-21604-4.

- Daniel Ichbiah: Roboter. Geschichte – Technik – Entwicklung. Knesebeck, 2005, ISBN 978-3-89660-276-3.

- Jörg Wollnack: Robotik (Analyse, Modellierung und Identifikation), Skript, Technische Universität Hamburg

Weblinks

- worldrobotics.org – Internationale Roboter-Statistik der International Federation of Robotics (IFR)

Einzelnachweise

- KUKA-Roboter.de: 1973 Der erste KUKA-Roboter (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. Deutsch, abgerufen am 18. Mai 2008

- ABB-Technologien, die die Welt veränderten. Der Industrieroboter, S. 13. (PDF; 3,8 MB) ABB Ltd., abgerufen am 31. August 2012.

- Gelenkarmroboter M-2000iA/2300. In: Produkte, 2020. Fanuc. Auf IndustryArena.com, abgerufen am 3. November 2020.

- Functions RT ToolBox2 Software Industrial Robots-MELFA | MITSUBISHI ELECTRIC FA. Abgerufen am 27. September 2019 (englisch).

- 2011: Das erfolgreichste Jahr für Industrieroboter seit 1961 (Memento des Originals vom 24. Februar 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 80 kB) worldrobotics.org (deutsch) abgerufen am 21. Oktober 2012

- Deutsche Firmen nutzen Japans Schwäche aus. Spiegel Online, 14. Mai 2011

- worldrobotics.org (Memento vom 27. Februar 2012 im Internet Archive) (PDF)

- Executive Summary, World Robotics 2019, Industrial Robots. Robot Installations 2018: Now beyond 400,000 units per year. International Federation of Robotics. Abgerufen am 12. Februar 2020.

- ABB moves robotics HQ to Shanghai. chinadaily.com.cn (englisch) abgerufen am 27. Mai 2012

- Bernd Mewes: IFR: Roboterdichte steigt weltweit auf neuen Rekord. heise online, 8. Februar 2018, abgerufen am 9. Februar 2018 (deutsch).

- Pressemitteilung: Roboterdichte steigt weltweit auf neuen Rekord – International Federation of Robotics. 7. Februar 2018, abgerufen am 9. Februar 2018.

- IFR: Robot density rises globally. 7. Februar 2018, abgerufen am 9. Februar 2018 (amerikanisches Englisch).