Schleifen (Fertigungsverfahren)

Schleifen ist ein seit dem Altertum bekanntes spanendes Fertigungsverfahren zur Fein- und Fertigbearbeitung von Werkstücken. Es lässt sich manuell oder auf Schleifmaschinen anwenden. Wie bei allen spanenden Verfahren wird dabei überschüssiges Material in Form von Spänen abgetrennt und ein feiner Grat aufgerichtet. Als Schneiden fungieren dabei die Kanten der mikroskopisch kleinen, harten, mineralischen Kristalle im Schleifwerkzeug. Schleifwerkzeuge bestanden im Altertum aus geeigneten Steinsorten wie etwa Mühlsandstein. Heute werden Schleifwerkzeuge in der Regel industriell hergestellt, indem mineralisches Schüttgut wie zum Beispiel Korund mit einem Bindemittel zu Schleifscheiben, -steinen oder -bändern gefügt wird.

Schleifen zählt gemeinsam mit dem Honen zum Spanen mit gebundenem Korn, während beim Läppen und Gleitspanen das Korn lose vorliegt. Da die Anzahl der im Eingriff befindlichen Körner ebenso wenig bekannt ist wie ihre Geometrie oder Lage zum Werkstück, zählt das Schleifen, wie auch das Honen und Läppen zum Spanen mit geometrisch unbestimmter Schneide. Es ist jedoch bekannt, dass die meisten Körner einen negativen Spanwinkel aufweisen.[1] Die beim Schleifen als Neben- bzw. Abfallprodukt entstehenden Späne und der Abrieb vom Werkzeug werden als Schleifstaub bzw.Schleifschlamm bezeichnet, sofern der Schleifstaub in Kühlschmiermitteln gebunden vorliegt.

Das Schleifen eignet sich auch für harte Werkstoffe wie gehärteten Stahl, Hartmetall oder Keramik, die bis zum Ende des 20. Jahrhunderts durch Spanen mit geometrisch bestimmter Schneide wie das Drehen, Fräsen oder Bohren nicht zu bearbeiten waren. Daher wurde und wird üblicherweise die gewünschte Form der Werkstücke zunächst im weichen Zustand durch diese Verfahren grob herausgearbeitet, um nach dem Härten durch Schleifen die Endform und Oberflächenqualität zu erreichen. Seit dem Hartzerspanen einerseits und immer leistungsfähigeren Schleifprozessen andererseits verschwimmt diese Grenze zusehends.

Geschichte

Das Schleifen und Schleifmaschinen sind seit dem Altertum bekannt. In der griechischen Antike sind auch Schleifsteine die mit Öl oder Wasser gekühlt wurden bekannt. In der Gegend um Solingen lagen im Mittelalter an Nebenläufen der Wupper zahlreiche Hammerwerke, die durch Wassermühlen getrieben wurden, um Klingen zu schmieden. Die Schleifmühlen für die Fertigbearbeitung lagen direkt an der Wupper, da sie mehr Energie benötigten, die an den Nebenläufen nicht vorhanden war. Daher wurden die geschmiedeten Klingen dorthin weitertransportiert.[2]

Erreichbare Genauigkeiten

Das Schleifen ist genauer als spanende Verfahren mit geometrisch bestimmter Schneide. Erzielbare Maß- und Formgenauigkeiten beim Schleifen liegen bei Toleranzklasse von IT6 bis IT8 für das Flachschleifen, IT4 bis IT5 für das Profilschleifen und IT4 bis IT6 für das spitzenlos Schleifen. Die erreichbaren Oberflächenqualitäten liegen bei Oberflächenrautiefen von Rz< 1 bis 6,3 µm für das Flachschleifen, 2,25 bis 4 µm für das Profilschleifen und Spitzenlosschleifen.[3]

Kategorisierung und Definition nach DIN 8589

In der DIN 8580 werden die Fertigungsverfahren in Hauptgruppen eingeteilt. Die Hauptgruppe des Trennens wird in der DIN 8589 näher definiert. Sie wird eingeteilt in Zerteilen, Spanen mit geometrisch bestimmter Schneide, Spanen mit geometrisch unbestimmter Schneide, Abtragen, Zerlegen, Reinigen und Evakuieren. Dem Spanen mit geometrisch unbestimmten Schneiden sind, neben dem Honen und Läppen, drei Schleifverfahren zugeordnet:[4]

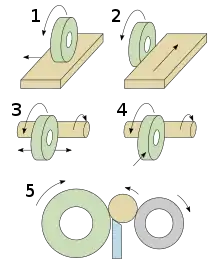

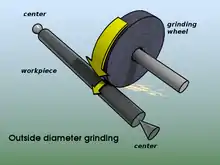

- Schleifen mit rotierendem Werkzeug ist Spanen mit vielschneidigen Werkzeugen, deren geometrisch unbestimmte Schneiden von einer Vielzahl gebundener Körner aus natürlichem oder synthetischem Schleifmittel gebildet werden und mit hoher Geschwindigkeit, meist unter Vermeidung hoher Temperaturen mittels nicht ständiger Berührung zwischen Werkstück und Schleifkorn den Werkstoff abtrennen.

- Bandschleifen ist Spanen mit einem vielschneidigen Werkzeug aus Schleifkörnern auf Unterlage (Schleifband), welches über mindestens zwei rotierenden Rollen umläuft und in der Kontaktfläche durch eine dieser Rollen, ein anderes zusätzliches Stützelement oder auch ohne ein Stützelement an das zu schleifende Werkstück angepresst wird und dessen geometrisch unbestimmte Schneiden mit hoher Geschwindigkeit unter Vermeidung hoher Temperaturen mittels nicht ständiger Berührung zwischen Werkstück und Schleifkorn, den Werkstoff abtrennen.

- Hubschleifen ist Spanen mit einem nicht rotierenden Werkzeug, dessen geometrisch unbestimmte Schneide unter einer Vielzahl gebundener Schleifkörner gebildet werden und die durch eine hin- und hergehende im Wesentlichen geradlinige Schnittbewegung (Hub) den Werkstoff vom Werkstück abtrennen.

Alle schleifenden Verfahren zählen demnach zum Spanen mit gebundenem Korn. Das Wirkprinzip wird als „bahngebunden“ bezeichnet, da sich die einzelnen Körner auf einer durch das Werkzeug vorgegebenen Bahn bewegen. Im Gegensatz dazu zählt das Honen zu den "kraftgebundenen" Verfahren, da die Bahn der Werkzeuge durch die Anpresskraft auf das Werkstück erzeugt wird.[5]

Schleifverfahren

| Merkmale[6] | Schleifverfahren |

|---|---|

| Vorschubrichtung | Längsschleifen, Querschleifen |

| Wirkfläche des Schleifkörpers | Umfangsschleifen, Stirnschleifen |

| Zu erzeugende Fläche | Lage: Außenschleifen, Innenschleifen Art: Profilschleifen, Formschleifen Planschleifen, Rundschleifen, Wälzschleifen |

| Schnittgeschwindigkeit | Herkömmliches Schleifen, Hochgeschwindigkeitsschleifen |

| Zustellung | Pendelschleifen, Tiefschleifen |

| Rauheit | Schrupp- (Grob-), Schlicht-, Feinschleifen |

| Einspannung des Werkstücks | Schraubstock, zwischen Spitzen, spitzenlos |

Prozess

Beim Schleifen wird bedingt durch die große Reibung sehr viel Wärme freigesetzt. Sie kann grundsätzlich zu Wärmeausdehnungen am Werkstück oder zu Temperaturschäden führen. Daher wird beim Schleifen fast immer Kühlschmiermittel eingesetzt.[7] Die Schnittgeschwindigkeit beim konventionellen Schleifen liegt bei etwa 25 bis 45 m/s, während beim Hochgeschwindigkeitsschleifen Schnittgeschwindigkeiten von über 89 m/s erreicht werden. In Ausnahmefällen werden sind auch Schleifscheibenumfangsgeschwindidgkeitek von 300 m/s möglich. Sie liegt im Schnitt etwa 20-mal höher als beim Drehen, daraus resultieren auch sehr niedrige Schnittkräfte.

Werkzeuge

Einsatzgebiete

Es lassen sich drei große Einsatzgebiete unterscheiden: Das Werkzeugschleifen zum Schärfen von spanenden Werkzeugen oder Klingen wie Messer und Scheren, die Feinbearbeitung von Werkstücken, um die gewünschte Form und Oberfläche herauszuarbeiten und die Grobbearbeitung durch Putzen, Säubern und Trennschleifen. Die letzte Gruppe hat gemessen am wertmäßigen Verbrauch der Schleifscheiben den größten Anteil.[8]

Zur Feinbearbeitung von Maschinenteilen wird es beispielsweise eingesetzt für Kugellagerlaufflächen, Lagerringe, Lagersitze, Fräser, Gewinde, Turbinenschaufeln, Zylinderköpfe, Nockenwellen, Ventilstößel, Dichtungsflächen an Gehäusen und Getriebewellen sowie Verzahnungen.[9]

Dekorations-Schliffe

Im Bereich der Dekorations-Schleiftechnik gibt es unterschiedliche Methoden und durch sie entstehende Schliffbilder der Oberfläche.

- Der Längsschliff oder Querschliff ist ein gängiger Schliff, der auf einer Metalloberfläche gerade Linien zieht.

- Der Kreuzschliff ist ein Designschliff, bei dem schräg verlaufende Linien übereinander auf das Material geschliffen werden.

- Beim Haarlinienschliff zieht sich ein durchgängiger Strich über das gesamte Bauteil.

- Rotationsschliffe bewirken kreisförmig angerissene Linien, etwa die Schleiftechnik Perlieren ergibt das Schliffbild Perlschliff.

- Die Schleiftechnik Metalldekorieren erzeugt Dekor-Schliffe, etwa in Form von Logos.

Siehe auch

Literatur

- K. Lindenau: Wirtschaftliche Fertigung mit Schleifen. Hanser, 2006, ISBN 3-446-40648-4.

- Fritz Klocke: Fertigungsverfahren 2 – Zerspanung mit geometrisch unbestimmter Schneide, 6. Auflage. Springer, 2018, ISBN 978-3-662-58091-2

Einzelnachweise

- Tönshoff: Spanen. Springer, 1995, S. 139.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Hanser, München 1991, S. 46, 53, 76.

- Koether, Rau: Fertigungstechnik für Wirtschaftsingenieure. 4. Auflage. Hanser, S. 166.

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur: Handbuch Spanen. Hanser, 2014, S. 24.

- Fritz, Schulze: Fertigungstechnik. 11. Auflage. Springer, S. 338.

- Heinz Tschätsch: Praxis der Zerspantechnik. 7. Auflage. Vieweg, 2005, S. 226.

- Denkena, Tönshoff: Spanen – Grundlagen. 3. Auflage. Springer, 2011, S. 291.

- Pauksch: Zerspantechnik, Vieweg, 12. Auflage. S. 278.

- Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 364.