Walzen

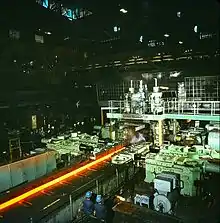

Walzen ist ein Fertigungsverfahren aus der Gruppe des Druckumformens, bei dem der (meist metallische) Werkstoff zwischen zwei oder mehreren rotierenden Walzwerkzeugen umgeformt und dabei dessen Querschnitt verringert wird. Findet die Umformung oberhalb der Rekristallisationstemperatur des Werkstoffs statt, wird sie Warmwalzen genannt, sonst Kaltwalzen. Die Arbeit des Walzers ist heute überwiegend automatisiert.

Bezogen auf die Materialverformung ist das Walzen ein Massivumformverfahren und eng verwandt mit dem Hämmern oder Schmieden.

Verfahrensvarianten nach DIN 8583

Im Ordnungssystem der Druckumformverfahren nach DIN 8583 wird das Walzen als erstes Verfahren genannt, neben dem Freiformen, Gesenkformen und weiteren. Sämtliche Walzverfahren tragen eine eindeutige Ordnungsnummer: Sie beginnen immer mit der Folge 2.1.1 (2. Hauptgruppe Umformen, 1. Gruppe Druckumformen, 1. Verfahren (Walzen)). Auf der ersten Gliederungsebene wird unterschieden wie die Werkstückbewegung relativ zu den Achsen der Walzen verläuft.[1]

- 2.1.1.1 Längswalzen

- 2.1.1.1.1 Flach-Längswalzen

- 2.1.1.1.2 Profil-Längswalzen

- 2.1.1.2 Querwalzen

- 2.1.1.2.1 Flach-Querwalzen

- 2.1.1.2.2 Profil-Querwalzen

- 2.1.1.3 Schrägwalzen

- 2.1.1.3.1 Flach-Schrägwalzen

- 2.1.1.3.2 Profil-Schrägwalzen

Ein Durchlauf des Walzgutes durch die Walzen wird Stich genannt.

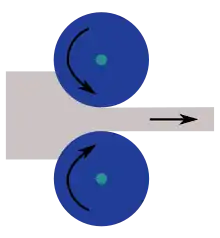

Längswalzen

Beim Längswalzen wird das Walzgut senkrecht zu den Walzenachsen ohne Drehung um die eigene Achse durch den Walzspalt bewegt. Es tritt als Strang aus den gegensinnig umlaufenden Walzen aus. Der Strang mit gleich bleibendem Querschnitt ist meist Halbzeug, das weiter verarbeitet wird. Die Erzeugnisse können nach ihrer Geometrie in Flach- und Profilprodukte unterteilt werden. Die Werkzeuge heißen dementsprechend Flach- beziehungsweise Profilwalzen.

Breit-/Flachprodukte

Als Flachprodukte (Flachstahl) sind Walzerzeugnisse bezeichnet, die wesentlich breiter als dick sind. Sie stellen mengenmäßig den größten Anteil der weltweit benötigten Walzprodukte dar und werden als aufgewickelte Bänder oder einzelne Bleche hergestellt.

Bleche und Bänder aus Stahl und Nichteisenmetallen werden durch Walzen zwischen zwei nahezu parallelen zylindrischen Walzen erzeugt. Durch die Belastung biegen sich die Walzen durch. Diese Walzendeformation muss zum Herstellen planer Erzeugnisse kompensiert werden. Dazu werden die Walzen üblicherweise leicht ballig geschliffen. Zum Beeinflussen der Balligkeit der eingebauten Walzen gibt es verschiedene Verfahren, u. a. axiales Verschieben speziell geschliffener Walzen, Kreuzen der Walzen, Biegen der Zapfen sowie hydraulische oder thermische Durchmesserveränderung.

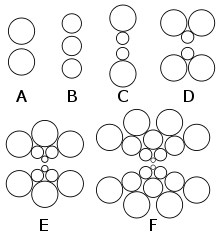

Je dünner das Walzgut wird, desto dünner sollten die Arbeitswalzen sein. Deshalb werden in den meisten Walzwerken die Arbeitswalzen durch deutlich steifere Stützwalzen größeren Durchmessers unterstützt (siehe Bild).

Langprodukte

Langprodukte sind Draht, Stäbe, Rohre und Profile aus Stahl und Nichteisenmetallen. Sie werden durch Walzen zwischen zwei bis vier Walzen hergestellt, in die das Kaliber eingeschnitten ist.

Walzenanordnungen

Im Laufe der technischen Entwicklung bzw. für spezielle Produkte wurden verschiedene Walzwerkstypen für das Längswalzen entwickelt, die bis heute im Einsatz sind.

Duo-Walzwerk

Ein Duo-Walzwerk besteht aus zwei parallelen Walzen, zwischen denen das Walzgut gewalzt wird. Zum Wiederholen des Walzvorganges zur weiteren Reduktion der Stärke des Walzgutes bzw. zum Weiterwalzen mit dem nächsten Kaliber muss man bei einem Duowalzwerk (engl. "Two-High Rolling Mill") entweder das Walzgut wieder auf die andere Seite des Gerüstes bringen oder die Drehrichtung der Walzen umkehren (reversieren). Ersteres wurde dadurch gelöst, dass man die horizontalen Walzentische, auf denen das Walzgut vor und hinter dem Walzspalt läuft, auf der Seite des Walzgerüstes anheben konnte (Fritz'scher Walztisch nach dem Erfinder George Fritz) und das Walzgut über die obere Walze auf die andere Seite zurückbeförderte, was die Walze durch Friktion unterstützte. Durch die Verbesserung der Getriebe gewann die Reversiermethode allerdings immer mehr Bedeutung, da das Anheben über die obere Walze als Leerzyklus immer mit einer Abkühlung des Walzgutes verbunden ist.[2] Mit dem Aufkommen des elektrischen Antriebes wurde das Reversieren technisch nochmals einfacher und auch das Anordnen mehrerer Walzwerke hintereinander, das vorher durch die möglichst durchgängige Antriebswelle der Antriebs(dampf)maschine zu aufwändig war, konnte realisiert werden.

Trio-Walzwerk

Eine andere Methode, das Walzgut mit demselben Gerüst weiterzuwalzen, ohne überheben oder reversieren zu müssen, besteht in der Nutzung eines sogenannten Trio-Walzwerkes (engl. "Three-High Rolling Mill"). Bei der Trio-Anordnung mit drei Walzen wird das Walzgut z. B. erst zwischen der unteren und mittleren in die eine Richtung und dann zwischen mittlerer und oberer Walze in die andere Richtung gewalzt. Die Gestaltung der Kaliber für eine fortschreitende Profilierung des Walzgutes ist bei der Trio-Anordnung allerdings komplizierter.[3] Weiterhin ist die mittlere Walze mechanisch besonders stark belastet, da sie bei beiden Walzzyklen benutzt wird, und muss daher verhältnismäßig häufig getauscht werden.

Universalwalzwerk

Im Jahr 1848 erfand Reiner Daelen ein Walzwerk, bei dem die zwei horizontalen Walzen eines Duo-Gerüsts durch zwei vertikale vor- oder nachgestellte Walzen ergänzt werden und durch die Verstellbarkeit des Walzspaltes unterschiedlichste rechteckige Profile ohne Walzenwechsel hergestellt werden konnten. Das Universalwalzwerk wurde erstmals bei Piepenstock & Co. in Hörde eingesetzt.[4][5]

Quarto-, Sendzimir- und Cluster-Gerüste

Um die Durchbiegung der mit dem Walzgut in Kontakt stehenden Arbeitswalzen zu verringern, werden diese oft durch Stützwalzen – in der Regel großen Durchmessers – gestützt. Werden insgesamt vier Walzen in einem Walzgerüst eingebaut, spricht man von einer Quarto-Anordnung. Gerüste mit sechs Walzen können in vertikaler oder Sendzimir-Anordnung gebaut werden. In Letzterer wird jede Arbeitswalze durch zwei Walzen gestützt, die in einem Winkel von etwa 120 Grad an der Arbeitswalze angreifen, um vertikales als auch horizontales Durchbiegen zu verringern. Zum Walzen von sehr dünnen oder sehr festen Materialien, werden Gerüste mit bis zu 20 Walzen benutzt.

Reckwalzen

Reckwalzen ist ein Längswalzen bei dem die Querschnittsfläche von Rohteilen verändert wird, indem diese durch zwei gegenläufige Walzen geführt werden. Die einzelnen Segmente der Walzen sind so ausgelegt, dass sich der Profilquerschnitt der Rohteile in Umfangsrichtung ändert. Das Verfahren wird häufig angewendet, um Vorformen mit günstiger Massenverteilung für nachgelagerte Gesenkschmiedeprozesse zu erzeugen. Durch diese gezielte Massenverteilung können Materialeinsatz und Prozesskräfte beim Gesenkschmieden reduziert sowie die Oberflächenqualität der Bauteile erhöht werden.[6] In der Regel kann jeder Werkstoff, der geschmiedet werden kann, auch durch Reckwalzen verarbeitet werden. Mittels Reckwalzen erzeugte Vorformen werden zum Gesenkschmieden von Bauteilen wie Kurbelwellen, Achsen und Lenkerbauteilen verwendet. Engste Fertigungstoleranzen sind durch Reckwalzen nicht zu realisieren, weshalb das Verfahren selten zur Fertigbearbeitung eingesetzt wird.[7]

Weitere charakteristische Merkmale des Reckwalzens sind:[8]

- hohe Produktivität und hohe Materialausnutzung

- gute Oberflächenqualität der gewalzten Bauteile

- lange Werkzeugstandzeit

- geringe Werkzeuggröße und -kosten

- verbesserte mechanische Eigenschaften durch günstigeren Faserverlauf als bei ausschließlich geschmiedeten Bauteilen

Querwalzen

Das Querwalzen, auch Querkeilwalzen genannt, ist die Umformung eines rotationssymmetrischen Rohlings zwischen zwei sich gegenläufig bewegenden Flachbacken oder Rundwalzen. Es lässt sich unterscheiden in Rundquerwalzen und Flachbackenquerwalzen. Querwalzen wird primär zur Herstellung großer Stückzahlen eingesetzt. Durch Querwalzen kann eine Materialausnutzung von bis zu 100 Prozent erreicht werden und damit eine nahezu gratlose Massivumformung, welche vor allem für Langteile oder Mehrfachteile ideal geeignet ist. Mittels Querwalzen können rotationssymmetrische Bauteile mit Massenanhäufungen entlang der Rotationsachse realisiert werden[9]. Bezüglich des Kraftbedarfes lässt sich beim Querwalzen zwischen einer Anlaufphase und einer quasistatischen Phase unterscheiden. Kleine Umformgrade erfordern in der quasistatischen Phase die größte Kraft, große dagegen in der Anlaufphase.[10]

Rundquerwalzen

Bei Rundquerwalzen rotiert das Walzgut zwischen zwei oder mehr gleichsinnig umlaufenden Werkzeugwalzen um die eigene Achse. Durch Zustellung mindestens einer Werkzeugwalze wird das Werkstück umgeformt.

Herstellbar sind abgestufte, rotationssymmetrische Werkstücke (z. B. Achsen, Wellen, Getriebeschaltblöcke) sowie Vorformen mit optimaler Masseverteilung für anschließendes Gesenkschmieden (z. B. Hebel, Kurbeln, Pleuelstangen, Kugelgehäuse, Turbinenschaufeln). Die nachfolgende, spanende Formgebung entfällt meist vollständig oder wird aufgrund endformnaher Formgebung beträchtlich reduziert.

Charakteristische Merkmale des Rundquerwalzens sind:

- hohe Form- und Maßgenauigkeit der Werkstücke

- höhere Stückfolge im Vergleich zu abtragenden Verfahren

- Wirtschaftlichkeit durch hohe Materialausnutzung und sehr hohe Mengenleistung

- Erhaltung der molekularen Kettenstruktur im Werkstück (ungestörter Faserverlauf)

- hohe Werkzeugstandzeiten, sehr niedriger Anteil der Werkzeugkosten an den Fertigungskosten

- umweltfreundlich, da ohne Schmierung; geringe Lärmemission, Erschütterungen und Schwingungen

Flachbackenquerwalzen

Beim Flachbackenquerwalzen[11][12] wird das Walzgut zwischen zwei gegeneinander horizontal oder vertikal laufenden Werkzeugplatten umgeformt. Die flache Bauform der Werkzeuge ist durch den konstruktiv und fertigungstechnisch simpleren Aufbau im Gegensatz zu einer gekrümmten Walze gekennzeichnet, weist aber die gleichen Auslegungsparameter auf.

Das Flachbackenquerkeilwalzen wurde für die Vorformung beim Halbwarmschmieden von asymmetrischen Langteilen (hier: Querlenker) untersucht.[13] Halbwarm wurden bis dato solche Teile nur geschmiedet. Dieses führte früher allerdings zu einem relativ hohen Gratanteil (19,8 % der Rohteilmasse). Durch das Querkeilwalzen wurde der Gratanteil verringert (7,48 %). Es konnte gezeigt werden, dass geometrisch relativ einfache Vorformen durch halbwarmes Querkeilwalzen herstellbar sind. Die Kräfte beim Walzen waren bei einer Rohteiltemperatur von 850 °C 2,5 mal höher als bei 1.250 °C; dadurch erhöht sich der Energiebedarf der Walzanlage. Eine Wirtschaftlichkeitsbetrachtung zeigte, dass die Energieeinsparung durch die geringere Temperatur allerdings 10 % höher war und das Verfahren damit insgesamt energieeffizienter ist.[6]

Ringwalzen

Beim Ringwalzen werden nahtlose Ringe, beispielsweise Radreifen von Eisenbahnrädern, hergestellt. Ausgangsprodukt ist ein gestauchter und konzentrisch gelochter Vorring, der auf Ringwalzmaschinen aufgeweitet wird. Durch Reduktion der Wanddicke (radial) und der Ringhöhe (axial) nimmt der Ringdurchmesser gemäß der Volumenkonstanz zu.

Schrägwalzen

Beim Schrägwalzen sind die Walzenachsen gekreuzt. Dadurch entsteht ein Längsvorschub in dem um seine Längsachse rotierenden Werkstück. Das Werkstück wird im Walzspalt durch Stützlineale oder Führungswalzen gehalten. Das Walzenkaliber ist so gestaltet, dass sich der Walzspalt verengt. Schrägwalzen wird als Verfahren zum Herstellen von Rohrluppen oder als Hochreduzierwalzwerk für Langprodukte angewendet. Das Schrägwalzen findet vor allem bei Herstellungen von Röhren (Stahlrohren) statt.

Rohre

Durch Walzen können nahtlose Rohre wie Stahlrohre hergestellt werden. Dafür werden verschiedene Verfahren angewendet. Man muss drei prinzipielle Prozessschritte unterscheiden, das Lochen, das Elongieren (Strecken) und das Reduzieren (Fertigwalzen). Das Lochen erfolgt auf Schrägwalzwerken oder Lochpressen. Das Elongieren erfolgt in mehreren Schritten. Dazu können zum Beispiel Schrägwalzwerke und Längswalzwerke verwendet werden. Das Reduzieren auf den gewünschten Außendurchmesser ist der letzte Umformschritt.

Lochverfahren: Schrägwalzwerke zum Lochen:

- Das Mannesmann-Schrägwalzen (Max und Reinhard Mannesmann 1885) verwendet zwei schräg zueinander angeordnete angetriebene Walzen und eine nicht angetriebene Stützrolle. Das Walzgut ist ein massiver runder Rohling (Knüppel genannt), der sich nach dem Anstich spiralförmig durch den Walzspalt bewegt. Durch das Friemeln (Wechsel zwischen Druck- und Zugspannungen) wird der Kern aufgelockert und dann über einen Dorn gewalzt. Unbedingt sollte aber ein inneres Aufreißen des Blockes vor der Dornspitze vermieden werden, da das Walzgut ansonsten Innenfehler aufweisen kann. Es entsteht ein Hohlblock (auch Rohrluppe genannt), also ein dickwandiges Rohr.

- Der Tonnenlocher ist eine durch Ralph Charles Stiefel weiterentwickelte Art des Mannesmann-Schrägwalzwerks. Es besteht aus zwei Schrägwalzen, die doppeltkonisch kalibriert sind, und zwei Führungslinealen, die die Umformzone begrenzen. Der Wirkmechanismus ist der gleiche wie beim Mannesmann-Schrägwalzwerk.

- Das Diescher-Schrägwalzwerk ist ein veränderter Tonnenlocher. Samuel Diescher ersetzte die starren Führungslineale des Tonnenlochers durch rotierende Führungsscheiben.

Elongierverfahren: Alle Elongierverfahren sind dadurch gekennzeichnet, dass ein bereits gelochter Einsatzblock nur in der Wanddicke verringert und gegebenenfalls im Durchmesser verändert wird.

Schrägwalzverfahren zum Elongieren:

- Das Asselwalzverfahren ist ein Schrägwalzverfahren, das nach seinem Erfinder Walter J. Assel benannt wurde. Es ist ein Dreiwalzen-Schrägwalzverfahren, bei dem Walzen mit einer sogenannten Schulterkalibrierung zum Einsatz kommen. Beim Asselwalzverfahren wird die Wanddicke verringert und der Durchmesser verändert. Es besteht die Möglichkeit aufweitend, neutral und reduzierend zu walzen. Aufweitendes Walzen bedeutet, dass der Durchmesser des entstehenden Hohlblocks größer ist als der Durchmesser des Eingangsmaterials. Beim neutralen Walzen haben Eingangsmaterial und entstehender Hohlblock den gleichen Durchmesser, das heißt, es wird nur die Wanddicke verringert. Beim reduzierenden Walzen ist der Hohlblockdurchmesser kleiner als der Durchmesser des Eingangsmaterials.

- Die KRM (Kocks-Rotation-Mill) ist ein als konvergentes Planetenschrägwalzwerk ausgeführter Elangator mit vier Walzen, der dem Asselwalzwerk ähnlich ist. Ein Hohlblock wird über eine Walzstange im Durchmesser und in der Wanddicke reduziert. Da das Walzwerk nicht anstellbar ist, ergibt sich die Durchmesserverringerung aus dem Abstand der Walzen und die Wanddickenreduktion aus dem Abstand zwischen den Walzen und der Walzstange. Um unterschiedliche Wanddickereduktionen zu ermöglichen, müssen Walzstangen mit unterschiedlichen Durchmessern eingesetzt werden.

Längswalzverfahren zum Elongieren:

- Das Stoßbankverfahren verwendet als Ausgangsmaterial einen gelochten Knüppel mit Boden oder eine Rohrluppe mit einem angekümpelten Ende. In das Walzgut wird eine Dornstange eingeführt, mit der es dann durch mehrere hintereinander angeordnete nicht angetriebene Walzgerüste gestoßen wird. Dadurch wird die Wanddicke der Luppe verringert. Der Innendurchmesser wird von der Dornstange bestimmt. Die Dornstange wird durch ein kleines Schrägwalzwerk, Lösewalzwerk oder Reeler genannt, gelöst und kann anschließend gezogen und wieder in den Kreislauf eingebracht werden.

- Das Streckreduzieren verwendet eine Rohrluppe als Ausgangsmaterial, die dornlos in mehreren hintereinander liegenden Walzgerüsten gleichzeitig gewalzt wird. Die Wanddickenverringerung erfolgt durch Überlagern eines Längszugs. Da am Rohranfang der Längszug auf- und am Rohrende wieder abgebaut wird, ist die Wanddicke entlang der Rohrlänge nicht konstant. Die verdickten Enden müssen geschopft werden.

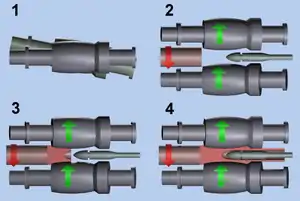

- Das Pilgerwalzen kann kalt oder warm ausgeführt werden. Durch Warmwalzen werden große nahtlose Rohre hergestellt und im Kaltwalzen werden die warmgewalzten Rohlinge fertig gewalzt. Das Walzgerüst besteht aus zwei Walzen, die sich entgegengesetzt der Walzrichtung drehen. In die Walzen ist ein Kaliber eingeschnitten, das so gestaltet ist, dass auf einer Hälfte des Walzenumfangs das Walzgut im Walzspalt bewegt werden kann und durch Weiterdrehen sich der Walzspalt immer weiter schließt. Zum Walzen wird ein Dorn in das Walzgut eingeführt, auf dem es gewalzt wird. Das Walzgut wird dann im Leerschritt in den Walzspalt eingeschoben und anschließend mit der Walzenumdrehung rückwärts bewegt. Im nächsten Leerschritt wird das Walzgut um 90 Grad gedreht und wieder ein Stück vorwärts in den Walzspalt geschoben. Der Prozess wiederholt sich zyklisch, bis das gesamte Rohr gewalzt ist. Der Name stammt von der typischen Vorschubbewegung, die einem Pilgerschritt gleicht.

Sonderverfahren

- Das Pilgerschrittverfahren ist ein Verfahren zur Weiterbearbeitung von nahtlosen Rohren.

- Das Gießwalzen fasst das Urformen und die erste Stufe des Umformens in einem Prozessschritt zusammen. Dabei wird die Metallschmelze z. B. zwischen zwei innengekühlten Walzen erstarrt und zusammengedrückt, was Seigerungen verhindert.

- Das Gewindewalzen dient der Herstellung von Gewinden in größerer Stückzahl, beispielsweise für Schrauben.

- Das Axial-Vorschub-Querwalzen ist ein flexibles Querwalzverfahren zur Fertigung abgesetzter Achsen und Wellen auch für kleinere Stückzahlen.

- Das Walzprofilieren ist ein kontinuierliches Biegeverfahren, bei dem Blech schrittweise zum gewünschten Endquerschnitt umgeformt wird.

- Durch Walzplattieren können Verbundwerkstoffe aus Metallen hergestellt werden, um etwa Aluminium mit einer niedriger schmelzenden Lotlegierung zu überziehen.

Verwandte Themen

- Die Ballenbreite bezeichnet die nutzbare Breite einer Walze.

- Das Bandquerprofil eines gewalzten Bandes wird durch die Biegung der Walze beeinflusst.

- Walzhaut

Literatur

- Hubert Hoff: Grundlagen des Walzverfahrens. Verlag Stahleisen, Düsseldorf 1950.

- Hubert Hoff: Walzen und Kalibrieren. Verlag Stahleisen, Düsseldorf 1954.

- Reiner Kopp, Herbert Wiegels: Einführung in die Umformtechnik. Verlag der Augustinus Buchhandlung, Aachen 1998, ISBN 3-86073-666-3.

- Rolf Hinkfoth: Massivumformung: ausgewählte technologische Grundlagen der Umformprozesse in der Metallurgie. Wissenschaftsverlag, Mainz/ Aachen 2003, ISBN 3-86130-184-9.

- Britta Leise (Red.): Walzen: technik- und kulturgeschichtliche Aspekte in Geschichte und Gegenwart. (= Ferrum. Nr. 79). Eisenbibliothek, Schlatt/Schweiz 2007, DNB 985723661.

- Karl-Helmut Wengenroth: Erhöhung der Prozeßtransparenz beim Asselwalzen, einem Verfahren zur Herstellung nahtloser Stahlrohre. Shaker Verlag, Aachen 1999, ISBN 3-8265-6015-9.

- Anton Bousse: Die Fabrikation nahtloser Stahlrohre. Verlag Dr. Max Jänecke, Hannover 1908. (online im Internet Archive)

- Adolf Ledebur: Die Verarbeitung der Metalle auf mechanischem Wege. Kapitel: Walzwerke zur Herstellung ringförmiger Körper oder Kopfwalzwerke. S. 520ff (online bei archive.org) (Abgerufen am 19. April 2010)

- Joseph Flimm, Fritz O. A. Lindemann: Spanlose Formgebung. Carl Hanser Verlag, München/ Wien 1990, ISBN 3-446-15595-3.

- E. Doege, B.-A. Behrens: Handbuch Umformtechnik: Grundlagen, Technologien, Maschinen. 2. Auflage. Springer Verlag, 2010, ISBN 978-3-642-04248-5.

Einzelnachweise

- A. H. Fritz, G. Schulze: Fertigungstechnik., 11. Auflage. 2015, S. 440.

- Ledebur S. 496ff.

- Ledebur S. 506ff.

- Popular Science Vol. 38, S. 594f.

- NDB-Eintrag Reiner Daelen

- B.-A. Behrens: Final Report Summary - DEVAPRO (Development of a variable warm forging process chain). 17. Juni 2013, abgerufen am 8. Oktober 2015.

- B.-A. Behrens: Forge Rolling. In: CIRP Encyclopedia of Production Engineering. 6. Mai 2015. (link.springer.com)

- ASM International: ASM Handbook Metalworking: bulk forming. ASM International, 2005.

- Walzen und Querkeilwalzen: Beschreibung, Potenziale und Umsetzung. Abgerufen am 20. November 2017.

- Dr. Wolfgang Kaul: Beitrag zur Verfahrensentwicklung Querwalzen mit geradlinig bewegten keilförmigen Werkzeugen. Ingenieurhochschule Zwickau, Zwickau Mai 1986.

- M. Meyer, M. Stonis, B.-A. Behrens: Cross wedge rolling of preforms for crankshafts. In: Key Engineering Materials. Trans TechPublications, vol. 504-506, 2012, S. 205–210.

- G. Kozhevnikova: Cross-wedge rolling. Publishing House, 2012, ISBN 978-985-08-1453-1.

- H. Kache, D. Gruß, R. Nickel: Pioneering a New Forming Concept. In: Forging. Penton Media, vol. 20, Nr. 4, 2011, S. 20–23.