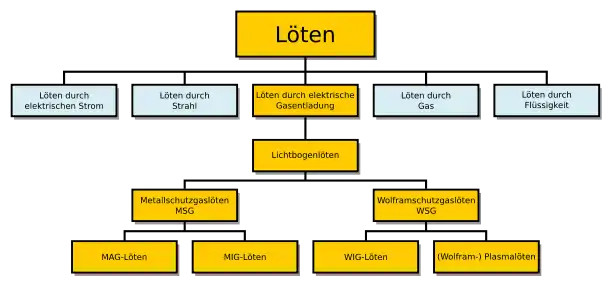

Löten

Löten ist ein thermisches Verfahren zum stoffschlüssigen Fügen von Werkstoffen, wobei eine flüssige Phase durch Schmelzen eines Lotes (Schmelzlöten) oder durch Diffusion an den Grenzflächen (Diffusionslöten) entsteht. Dabei wird eine Oberflächenlegierung erzeugt, das Werkstück in der Tiefe aber nicht aufgeschmolzen: Die Liquidustemperatur der Grundwerkstoffe wird nicht erreicht. Nach dem Erstarren des Lotes ist wie beim Schweißen eine stoffschlüssige Verbindung hergestellt.

Der Unterschied zum Schweißen liegt darin, dass beim Schweißen die Liquidustemperatur der zu verbindenden Komponenten erheblich überschritten wird und dass beim Löten die chemische Bindung zwar gleich sein kann, aber die Liquidustemperatur kaum oder nicht überschritten wird. Die Art der chemischen Zusammensetzung der Verbindung unterscheidet sich je nach verwendeten Hilfsmitteln (Schweißdraht beim Schweißen, Lotpaste oder Lotdraht beim Löten).

Geschichte des Lötens

Löten ist eine sehr alte Technik, die nachweislich schon um 5000 v. Chr. und vermutlich auch schon davor bekannt war. Die damals bekannten Metalle Gold, Silber und Kupfer wurden zu Kult- oder Schmuckgegenständen verarbeitet, wobei das Löten als Verbindungstechnik zum Einsatz kam. Beim sogenannten Reaktionslöten (oder auch Diffusionslöten) werden Kupfersalze in der CO-Atmosphäre des Holzkohlefeuers reduziert, und die Kupferanteile ergeben bei der chemischen Reaktion mit Gold oder Silber eine lötfähige Legierung. Das entstehende Eutektikum hat einen niedrigeren Schmelzpunkt als die reinen Metalle Gold, Silber und Kupfer. Gegenüber den Schmelztemperaturen von Gold (1063 °C), Silber (961 °C) und Kupfer (ca. 1100 °C) hat eine Legierung 66,5 % Gold/(Rest-)Kupfer einen Schmelzpunkt von 889 °C. Als Basis für das Kupfersalz kam z. B. Kupferkarbonat in Form von pulverisiertem Malachit, sowie Beimischungen von Alaun und Soda/Natron-Bindemittelgemischen als „Kleber“ zum Einsatz. Abbildungen in altägyptischen Gräbern zeigen Goldarbeiter mit Blasrohr vor einem Holzkohlefeuer. Erst später kam die heute bekanntere Technik zum Einsatz, eine bereits vorhandene Legierung als Lotzugabe einzusetzen. Beispiele für diese Lötkunst sind u. a. die ägyptische Goldmaske des Tutanchamuns, der Hundeanhänger aus Susa, ein goldener Dolch der Sumerer, gefunden in Ur in Chaldäa am Ufer des Euphrat (2600 v. Chr.), oder eine goldene Halskette der Etrusker (6 Jh. v. Chr.).

Verbindungen

Verbindungsmaterialien

Als Verbindungsmaterial dient meist eine leicht schmelzbare Metalllegierung, das Lot. Mit dessen Hilfe wird eine metallische Verbindung von zwei metallischen Bauteilen erzeugt.

Keramik- und Glasbauteile können mit Glaslot oder – wenn sie vorher metallisiert wurden – mit Metalllot und Metallteilen verbunden werden. Als Alternative zur vorherigen Metallisierung eignet sich auch das Aktivlöten, bei dem dem Lot ein Aktivelement zulegiert wird oder der Fügepartner selbst eine Aktivelement-Legierung ist. Aktivmetalle können beispielsweise Titan oder Indium sein. Diese sind bei erhöhten Temperaturen sauerstoffaffin und reagieren während der Lötung mit dem Sauerstoff der Oxidkeramik.

Verbindungstechniken

Das Löten steht neben anderen Verbindungstechniken, z. B. dem Schweißen, dem Kleben oder formschlüssigen Verbindungen wie Nieten, Bördeln, Aufschrumpfen oder Einpressverbindungen. Löten wird insbesondere für elektrische Verbindungen eingesetzt.

Ein Kennzeichen einer Lötverbindung ist die Intermetallische Verbindung. In dieser dünnen Schicht bilden der Grundwerkstoff und das Lot eine Legierung und gehen eine feste Verbindung ein.

Nachteilig wirkt sich das Vorhandensein unterschiedlicher Metalle und Legierungen an Lötverbindungen aus. Bei Anwesenheit eines Elektrolyten (z. B. Feuchtigkeit) entstehen galvanische Elemente wie ein Lokalelement, die zu verstärkter Korrosion führen können.

Einteilung der Lötverfahren

Entscheidend für die Einteilung ist die Liquidustemperatur des Lotes:

- bis 450 °C: Weichlöten

- ab 450 °C: Hartlöten

- über 900 °C: Hochtemperaturlöten (im Vakuum oder unter Schutzgas; siehe DIN 8505 Teil 2)

Die Anwendung entscheidet über das verwendete Verfahren.

Hartlötverbindungen weisen im Allgemeinen eine geringere Festigkeit auf als Schweißverbindungen, aber fast immer eine höhere als Weichlötverbindungen.

Lote

Als Material zum Erzeugen einer Lötverbindung werden Lote verwendet. Metalllote sind meist Legierungen, die als Lötdraht oder Lotpaste vorliegen. Sie enthalten oft bereits ein Flussmittel, bei Weichloten üblicherweise in Hohlkammern eingearbeitet, bei Hartloten als äußere, zu Unterscheidungszwecken meist eingefärbte Umhüllung.

Nach der Lötung verbleibt oft ein Rückstand des Flussmittels auf der Lötstelle.

Vakuumverbindungen (Hochvakuumanlagen oder Elektronenröhren) oder solche mit hohen Reinheitsansprüchen (z. B. Montage von Halbleiterlasern) müssen ohne Flussmittel erfolgen, erfordern daher reine Oberflächen der Fügepartner und müssen unter Schutzgas oder Vakuum ausgeführt werden.

Metallisierte Keramikteile sowie thermisch hoch beanspruchte Edelstähle werden häufig mit Silberlot gelötet.

Glaslot zum Löten von Keramik und Glas wird pastös verarbeitet, es besteht aus Pulver eines besonders niedrig schmelzenden Glases und organischen Zusatzstoffen, welche die pastöse Konsistenz einstellen. Die organischen Stoffe verdampfen bzw. pyrolysieren und verbrennen beim Löten vollständig.

Für Wärmetauscher in der Automobilindustrie werden meistens Aluminium-Silizium-Hartlote verwendet. Bei Massenfertigung sind vielfach angepasste, zweckdienliche Formen von Al-Si-Lote gebräuchlich, beispielsweise als Plattierung oder Lot-Ringe.

Flussmittel

Damit der oben beschriebene Diffusionsprozess stattfinden kann, müssen alle Metalloberflächen blank und somit frei von Oxiden und Verschmutzungen sein.

Fast ausnahmslos wird unter Lufteinwirkung gelötet (Wellenlöten generell in Stickstoffatmosphäre). Schon während der Erwärmung der Lötstelle begünstigt der Sauerstoff in der Luft eine Oxidation der Oberflächen, die eine zuverlässige und damit erfolgreiche Lötung gefährdet.

Daher wird in solchen Fällen vor dem Lötvorgang ein Flussmittel aufgetragen. Das Flussmittel reduziert (entoxidiert) die Oberfläche beim Löten und soll die erneute Oxidbildung vor und während des Lötvorgangs verhindern, die sonst die Fließ- und Benetzungseigenschaften stark reduzieren würde, und weiterhin um Einschlüsse von Fremdstoffen zu verringern. Ein weiterer Effekt ist das Verringern der Oberflächenspannung des flüssigen Lotes.

Die Art der Flussmittel ist vom Anwendungsgebiet abhängig. Viele Flussmittel müssen nach der Lötung beseitigt werden, da sie sonst korrosiv wirken.

In Spezialfällen oder aus Kostengründen in der Großserienfertigung wird ohne Flussmittel unter Schutzgas oder Vakuum gelötet. Das Schutzgas verhindert die Oxidation und kann auch reduzierend auf vorhandene Oxidschichten wirken.

Wärmeeinbringung

Wärme wird mittels eines Lötkolbens, der Flamme eines Lötbrenners, Heißluft, heißem Dampf, Wärmestrahlung, Laser oder Induktion eingebracht, in manchen Fällen auch durch Ultraschall, Elektronenstrahl oder einen Lichtbogen (Lichtbogenhartlöten).

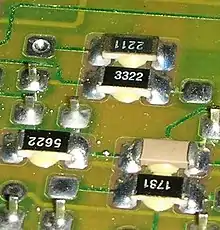

Löten in der Elektrotechnik/Elektronik

Am weitesten verbreitet ist das Löten in der Elektrotechnik und Elektronik. Die Lötungen werden dort fast ausschließlich mit Weichlot ausgeführt.

Als Flussmittel werden in der Elektronik normalerweise nur sogenannte säurefreie Flussmittel verwendet, beispielsweise Kolophonium. Dabei bezieht sich der Begriff säurefrei auf die abgekühlte Lötstelle. Während der Lötung spielen die Zersetzungsprodukte der dann sauer wirkenden Bestandteile des Flussmittels eine entscheidende Rolle für die Qualität der Lötverbindung. Auch nicht-saure Flussmittel können somit korrosiv wirken.

Bei großflächigen Lötungen werden die zu lötenden Gegenstände vorher typischerweise an der Fügefläche mit Weichlot verzinnt, um Wärmebelastungen der umgebenden Bauteile gering zu halten. Gleichzeitig begünstigt diese Vorarbeit die Benetzung.

In der Elektrotechnik wird vor allem das Wellenlöten (Schwalllöten), das Reflow-Löten und das Löten mit Heißluft eingesetzt. Das Löten ist neben anderen Verbindungstechniken (Crimpen, Wire Wrap, Klemme, Schneidklemmtechnik, Steckverbindungen, Bonden, Schweißen) das verbreitetste Verbindungsverfahren in der Elektronik. Die geringsten Abmessungen der Lötstellen und auch die geringsten Abstände zwischen zwei Lötstellen betragen etwa 0,2 mm.

Lötverfahren

- Tauchlöten

- Wellenlöten/Schwalllöten

- Reflow-Löten

- Lichtlöten

- Induktives Löten

- Widerstandslöten

- Kaltlöten

- Vakuumlöten

- Heißluftlöten

- Laserlöten

- Löten mit offener Gasflamme

- Diffusionslöten

- Amorphe Lötfolie

- Dampfphasenlöten

- Mikrolöten

- Ultraschalllöten

Qualität von Lötungen

Die Benetzung ist ein wichtiges Kriterium für die erfolgreiche Lötung. Es sollte nur so viel Lot an der Lötstelle verwendet werden, dass die Kontur der Bauteileanschlüsse im Lot sichtbar bleibt. Der Winkel zwischen einem Tropfen des flüssigen Lotes und dem Grundwerkstoff wird Benetzungswinkel genannt. Ein Benetzungswinkel von 0 bis 30° wird als „vollständig bis ausreichend benetzt“, von 30 bis 90° als „teilweise benetzt“ und über 90° als „nicht benetzt“ eingestuft. Grundsätzlich sollte der Benetzungswinkel also kleiner als 30° sein.

Ein weiteres Qualitätsmerkmal ist die Sauberkeit der Lötstellen, so sollten zum Beispiel keine Lotreste außerhalb der Lötstellen zu finden sein. Die Lötstellen sollten sauber und gleichmäßig sein, das gilt auch für die Durchkontaktierungen.

Kalte Lötstelle

Ein besonders beim Löten im Elektronikbereich gefürchtetes Phänomen sind die sogenannten kalten Lötstellen. Bei einer kalten Lötstelle besteht keine stoffschlüssige Verbindung zwischen Lot und Fügepartner.

Kalte Lötstellen sind oft schwer zu erkennen. Im Gegensatz zu korrekten Lötstellen sehen sie eventuell matt aus (bleihaltige Lote erstarren hochglänzend, bleifreie Lote sind generell matt) oder weisen eine leicht klumpige Oberfläche auf. Weiterhin ist der fehlende Meniskus einer guten Benetzung ein Indiz für eine mangelhafte Lötstelle. Die mechanischen und elektrischen Eigenschaften einer kalten Lötstelle sind mangelhaft. Kalte Lötstellen sind typische Ursachen für Zuverlässigkeitsprobleme in elektronischen Baugruppen.

Kalte Lötstellen können viele verschiedene Ursachen haben:

- Bei Handlötung wurde ein Lot mit weiter Temperaturspanne zwischen der Liquidus- und Solidustemperatur verwendet. Innerhalb dieser Temperaturspanne ist das Lot breiig, schon leichte Erschütterungen begünstigen das Entstehen einer kalten Lötstelle.

- Für Handlötungen empfiehlt sich daher ein Lot, bei dem beide Temperaturen zusammenfallen, wie z. B. L-Sn63PbAg mit 178 °C Solidus- und Liquidustemperatur.

- Die Löttemperatur war zu gering – die Lötstelle war zu kalt – wohl der Namensgeber. Es erfolgte keine oder keine vollständige Benetzung.

- Die Löttemperatur war zu hoch. Das Flussmittel hat sich zu schnell zersetzt, bzw. verdampft bevor eine chemisch reduzierende (deoxidierende) Wirkung einsetzt. Die hohe Temperatur führt zu einer schnellen Oxidation der zu verbindenden Bereiche.

- Beim Abkühlen einer Lötverbindung wurde nicht sichergestellt, dass der gesamte Lötbereich zwischen der Liquidus- und Solidustemperatur erschütterungsfrei bleibt.

- Die zu benetzenden Oberflächen sind wegen Oxidation oder Überlagerung (Durchwachsen der intermetallischen Phase) nicht mehr benetzbar, so dass das Lot eher formschlüssig eine Art „Verklammerung“ darstellt.

Kalte Lötstellen verursachen oft nicht sofort eine elektrische Unterbrechung. Eine kalte Lötstelle hält jedoch nur geringen mechanischen Belastungen stand. Aufgrund dessen können sowohl kleine Vibrationen oder Erschütterung der Lötstelle als auch Dehnungsbewegungen bei sich erwärmenden Bauteilen zu Funktionsstörungen beitragen. Vibrationen treten zum Beispiel an Leiterbahnen auf: Am Anfang ist die Leiterbahn bzw. der Anschlussdraht noch „fest“ in der kalten Lötstelle eingeschlossen, doch schon bald können die Vibrationen des Leiterdrahtes ein Spiel innerhalb der Lötstelle „hineinschlagen“, der Draht kann sich dann innerhalb der Lötstelle bewegen. Nun kann innerhalb der Kontaktstelle eine Relativbewegung eintreten, kleine Kontaktunterbrechungen treten als Wackelkontakt auf, es können bei höheren elektrischen Strömen auch Lichtbögen (Spannungsüberschläge) entstehen.

In elektronischen Geräten und Baugruppen führen Kontaktunterbrechungen und -unsicherheiten zu Funktionsstörungen. Die möglicherweise entstehenden Lichtbögen können Verbrennungen innerhalb der Lötstelle erzeugen. Diese Stellen sind dann von einer Ruß- oder Oxidschicht überzogen. Dadurch verschlechtert sich der elektrische Kontakt noch weiter.

Das Auffinden kalter Lötstellen ist oft schwierig, da sie bei mechanischer Bewegung eventuell zunächst wieder für einige Zeit einen Kontakt herstellen. Die Lokalisation kann durch gezielte Erschütterungen oder Kältespray erleichtert werden. Eventuell müssen mehrere unzuverlässig erscheinende Lötstellen „auf Verdacht“ nachgelötet werden.

Lösen von elektrischen Lötverbindungen

Durch erneutes Erhitzen und damit Verflüssigen des Lotes lassen sich elektrische Lötverbindungen voneinander lösen. Die Lötverbindung gehört trotzdem prinzipiell zu den nichtlösbaren Verbindungen, weil sich die Materialeigenschaften ändern und die Lötstelle selbst beim Entlöten zerstört wird. Meist können aber das Bauelement und das Lötauge der gedruckten Schaltung erneut benutzt werden.

Das Lösen von Lötstellen ist manchmal zur Reparatur und Bauelementaustausch notwendig. Für das Entlöten bzw. Auseinanderlöten gibt es zum Teil spezielle Werkzeuge und Hilfsmittel wie die Lotsaugpumpe oder die Entlötlitze.

Bei starker Erwärmung während des Betriebes einer Baugruppe kann es bei falscher Dimensionierung oder Überlastung auch zu einer unbeabsichtigten Lösung der Lötstelle kommen. Einige Hochlastwiderstände sind mit einer federbelasteten Lötstelle versehen. Erhitzt sich der Widerstand wegen eines Defektes in der angeschlossenen Schaltung (Kurzschluss) stark, öffnet sich die Lötstelle und unterbricht den weiteren Stromfluss.

Bleifreie Elektroniklote

Wegen des Risikos für Gesundheit und Umwelt durch das Blei in Elektronikloten musste dieses in der EU bis 1. Juli 2006 im Elektronikbereich ersetzt werden (RoHS DIR 2002/95/EG; Elektronikschrott-Richtlinie WEEE DIR 2002/96/EG). Die Verwendung von Blei und anderen Schwermetallen, wie Cadmium und Quecksilber, ist in Elektro- und Elektronikgeräten untersagt, die ab 1. Juli 2006 neu in Verkehr gebracht werden.

Als Ersatz werden zum Beispiel Legierungen der Gruppe Sn/Ag, Sn/Cu oder Sn/Ag/Cu eingesetzt. Diese haben jedoch meist einen weniger universellen Einsatzbereich und bringen z. T. technische Probleme wie Verspröden und Whiskerbildung mit sich. Der gravierendste Nachteil dieser neuen Lote ist der um ca. 10 K bis 30 K höhere Schmelzpunkt. Gerade in der Bestückung bzw. Verlötung von Baugruppen mit vielen verschiedenen Bauelementen kann dieser erhöhte thermische Stress einige Bauelemente sehr nah an ihre Belastungsgrenze führen. Vermehrte Ausfälle als Folge dieses Fertigungsschritts sind möglich.

Andere Lote haben einen sehr niedrigen Schmelzpunkt, was die Gefahr versehentlichen Schmelzens oder geringerer Lebensdauer birgt. Ein zu niedriger Schmelzpunkt kann auch auftreten, wenn sich bei Reparaturen mit herkömmlichem Lötzinn die Zusammensetzung ändert. Für unterschiedliche Zwecke müssen unterschiedliche Lote eingesetzt werden. Zum Teil werden diese technologisch schon gut beherrscht.

Bleihaltige Lote dürfen von Privatpersonen benutzt werden. Gewerblich dürfen sie angewendet werden, wenn besondere Zuverlässigkeit erforderlich ist. Weiterhin dürfen und sollen Geräte, die mit bleihaltigem Lot hergestellt wurden, mit ebensolchem repariert werden. Auch dürfen bleihaltige Lote zu Forschung und Entwicklung eingesetzt werden. Wie bei den meisten Tätigkeiten mit dem Gefahrstoff Blei hat der Arbeitgeber jedoch regelmäßig besondere Schutzmaßnahmen zu treffen[1].

Zinn-Silber- und Zinn-Kupfer-Legierungen

Zur Umstellung auf bleifreie Lötverbindungen wird eine Ablösung der üblichen Sn60Pb40-Lote und die Einführung von höherschmelzenden SnCu- oder SnAgCu-Loten getestet. Hierbei zeigen sich neben höheren Kosten, bis zu einer Verdopplung für die bleifreien Lote, auch Probleme mit der qualitativen Beurteilung der „matteren“ Lötstellen beim Einsatz silberhaltiger Legierungen. Neben einem neuen Tiegel und dem gesamten Tiegelinventar wird auch eine längere Vorheizstrecke benötigt. Ferner kann Silber sowohl Edelstahl als auch Titan auflösen. Für den Löttiegel und die Lötdüsen wird deshalb beschichteter Stahl verwendet. Diese Beschichtung ist aber empfindlich gegenüber mechanischer Beanspruchung (Bohren, Kratzen, Schlagen).

Das gesamte thermische Prozessfenster ist kleiner geworden: So beträgt die Temperaturdifferenz zwischen Schmelzpunkt von Sn95.5Ag3.8Cu0.7 (217 °C) und der Arbeitstemperatur von 260 °C nur noch 43 K. Zum Vergleich beträgt sie beim Sn63Pb37 (Schmelzpunkt 186 °C und einer Arbeitstemperatur 250 °C) 64 K. Dies kann beispielsweise bewirken, dass bei Multilayerplatinen, Platinen mit Kühlkörpern, Trafos oder anderen wärmeentziehenden Bauteilen das Lot beim Hochsteigen in der Durchkontaktierung bereits erstarrt, bevor es die Oberseite erreicht und der Kontakt hergestellt wird. Als Ausweg ist eine Erhöhung des Energieeintrags während der Vorheizungsphase möglich. Das Arbeiten mit höheren Löttemperaturen (bis ca. 280 °C) würde zwar das Prozessfenster vergrößern, kann aber bei kleinen Bauteilen mit geringer Wärmekapazität zu Schmelzeffekten führen.

Der Einsatz von Stickstoff zur Vermeidung von Oxidationsprodukten ist sinnvoll. Ein weiteres bis jetzt ungelöstes Problem ist die Bildung von Whiskern, die zu Kurzschlüssen auf Platinen führen können. Besonders gefährdet sind Baugruppen mit hohen Arbeitstemperaturen (Computer, Leistungsverstärker). In sicherheitsrelevanten Bereichen ist daher bleifreies Lötzinn unzulässig.

Zinn-Bismut-Lot und weitere Alternativen

Eine weitere Alternative sind Zinn-Bismut-Legierungen. Der Schmelzpunkt von Sn42Bi ist mit 139 °C sogar tiefer als der von Sn60Pb mit 183 °C, womit sich die thermische Belastung der Bauelemente verringern lässt. Nachteilig ist, dass Zinn-Bismut-Lot, z. B. beim Nachlöten von bleihaltigen Lötverbindungen mit Blei legiert, Roses Metall – ein unterhalb 100 °C schmelzendes Metall – ergibt.[2] Aufgrund der Kosten können Zinn-Bismut-Legierungen nur für Nischen eingesetzt werden. Weiterhin sind in der Literatur indiumhaltige bleifreie Lote u. a. mit ihren Liquidus- und Solidustemperaturen aufgelistet.[3]

Löten von Rohren

Auch Kupfer- oder Edelstahlrohre werden häufig verlötet. Für die Verbindung und Richtungsänderungen von gas- beziehungsweise flüssigkeitsführenden Leitungen stehen eine Vielzahl von Formstücken, die sogenannten Fittings, zur Verfügung.

Je nach Einsatzzweck ist Hart- oder Weichlöten vorgeschrieben, wobei definitionsgemäß unter 450 °C eine Weichlötung und ab 450 °C eine Hartlötung erfolgt, bei der auch unterschiedliche Lote und Flussmittel Verwendung finden.

Trinkwasserleitungen aus Kupfer müssen bis DN 25 (CU 28 mm × 1,5 mm) weichgelötet werden, ab DN 32 (CU 35 mm × 1,5 mm) ist Hartlöten erlaubt (DN = Durchmesser nominal). Eine Weichlötung ist bis CU 108 zulässig.

Gas-, Ölversorgungs- sowie Heizungsleitungen mit Vorlauftemperaturen von über 110 °C müssen stets hartgelötet werden.

Leitungen für Kältemittel, etwa bei der Installation von Direktverdampfer-Wärmepumpen, müssen hartgelötet und frei von Zunder (Kupferoxid) sein. Die Zunderbildung im Inneren des Rohres kann mit Stickstoff, Formiergas oder Brennspiritus (Ethanol) verhindert werden.

Die Verbindungsstelle zweier Bauteile wird als Lötnaht bezeichnet, ihre zeichnerische Darstellung ist in DIN EN 22553 geregelt. Im Wesentlichen werden als Nahtformen Stumpfstoß (Stirnseite an Stirnseite) und Überlappung (Rohr in Rohr oder Fläche auf Fläche) unterschieden. Die Fügefläche sollte möglichst groß dimensioniert sein, um Kräfte gut übertragen zu können.[4]

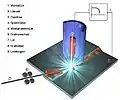

Lichtbogenlöten

Das Lichtbogenlöten wird bei aluminierten, phosphatierten oder Edelstahlblechen, aber besonders an verzinktem Stahlblech eingesetzt. Bei der Schmelztemperatur des Lotes (um 1000 °C) verdampft die Zinkschicht nur lokal und die Bauteile verziehen sich wenig im Vergleich zum Schweißen. Das Lot (z. B. eine Kupferbasislegierung) korrodiert nicht. Beim Lichtbogenlöten kommt es zu keiner wesentlichen Aufschmelzung des Grundwerkstoffes – man spricht jedoch auch vom Lötschweißen. Es sind üblicherweise keine Flussmittel erforderlich, als Schutzgas wird Argon verwendet.[5]

Es werden drei Verfahren unterschieden: das Metall-Inertgas- (MIG-), das Wolfram-Inertgas- (WIG-) und Plasma-Löten. Beim MIG-Löten brennt wie beim MIG- oder MAG-Schweißen ein Lichtbogen zum Zusatzwerkstoff, dieser besteht jedoch aus dem Lot. Beim WIG-Löten brennt der Bogen wie beim Wolfram-Inertgas-Schweißen zu einer Wolframelektrode und es kann bei manueller Zuführung stabförmiges Lot bzw. bei automatisierte Zuführung drahtförmiges Lot in den Lichtbogen geführt werden. Beim Plasmalöten brennt der Lichtbogen in einer Schutzgasdüse zwischen Elektrode und Werkstück. Dadurch wird eine höhere Energiedichte beim Löten erzielt und es sind schmalere Nähte mit höherer Lötgeschwindigkeit möglich. Wird das Lot zusätzlich durch eine Widerstandserwärmung erhitzt, spricht man vom Plasmaheißdrahtverfahren. Es ist eine weitere Steigerung der Lötgeschwindigkeit möglich.

Schematische Darstellung MSG-Löten

Schematische Darstellung MSG-Löten Schematische Darstellung WIG-Löten

Schematische Darstellung WIG-Löten Schematische Darstellung Plasmalöten

Schematische Darstellung Plasmalöten

| Bezeichnung, Werkstoffnummer: | SG-CuSi3 | SG-CuAl8 |

| Schmelzbereich in °C: | 910 bis 1025 | 1030 bis 1040 |

| Streckgrenze Rp 0,2 in N/mm²: | >120 | 180 |

| Zugfestigkeit Rm in N/mm²: | 340…460 | 380…450 |

Es werden Blechdicken bis etwa 3 mm gelötet. Die Beschichtungsdicken sollen 15 μm nicht wesentlich übersteigen. Die Lotdrähte haben 0,8 bis 1,2 mm Durchmesser. Als Schutzgas wird reines Argon oder Argon mit Beimischungen verwendet. Es sind Kehl-, Bördel- und I-Nähte (vgl. Schweißen) üblich. Das Löten an verformten, unter Zugspannung stehenden Konturen ist wegen der Gefahr der Lötrissigkeit zu vermeiden.

Um den Arbeitsschutz zu gewährleisten, ist eine Absaugung des Lötrauches erforderlich. Es gibt Schutzgasbrenner mit integrierter Absaugung. Es gilt die Unfallverhütungsvorschrift BGR 220 und die BGR 500 Kapitel 2.26 (vormals BGV D1).

Löten im Fahrzeugbau

Das MIG-Löten bietet gegenüber dem Schweißen beim Karosserie- und Fahrzeugbau den Vorteil, dass Gefügeveränderung des Grundwerkstoffes und großflächige Verletzungen der Zinkbeschichtung vermieden werden, weil die Bauteiltemperatur im Wesentlichen weit unterhalb von 1000 °C bleibt. Korrosionsschutz und Bruchverhalten werden nicht negativ beeinträchtigt. Ein weiterer Grund sind Qualitätsprobleme beim Schweißen verzinkter Bleche aufgrund der Verdampfung des Zinks (fehlende Anbindung, Lunkerbildung).

Einige Fahrzeughersteller schreiben das MIG-Löten für bestimmte Nähte zwingend vor.

Auch das Widerstandslöten ist im Karosseriebau üblich. Hierbei wird mit hoher Stromstärke durch das Karosseriemetall die Lötstelle mit dem Lot (z. B. eine Kupfer-Silizium-Legierung) erwärmt und nur das Lot schmilzt.

Beim Laserlöten wird das Lot in der Fuge mit einem Laserstrahl aufgeschmolzen. Auch Laserlöten ist im Karosseriebau gebräuchlich.

Gefahren beim Löten

Die beim Weichlöten in der Elektro- und Elektronikindustrie entstehenden Lötrauche enthalten Schadstoffe. Bedingt durch das Vorhandensein von Flussmittel, das unter anderem Kolophonium, Ammoniumchlorid und organische Säuren enthält, ist eine nicht zu unterschätzende Gesundheitsgefährdung gegeben. Atmungsorgane und Augen werden gereizt und geschädigt. Dämpfe können beim Einatmen zu Kopfschmerzen, Ermüdungserscheinungen, Bindehautreizungen u.v.m. führen. Lötrauchabsaugung ist deshalb generell sinnvoll und am Arbeitsplatz gemäß DGUV Information 213-725 (bisher BGI/GUV-I 790-025) der Deutschen Gesetzlichen Unfallversicherung auch bei nur gelegentlichen Lötarbeiten vorgeschrieben.[6] In der Industrie werden hierzu oft speziell angefertigte Absauganlagen verwendet. Aufgrund der Zusammensetzung aus sehr unterschiedlichen Schadstoffen wie Feinstaub und Lösemitteldämpfen sind Absauganlagen für Lötrauch oft mit mehreren Filterstufen ausgestattet. Schwebstofffilter sorgen für die Abscheidung von Partikeln, während Aktivkohlefilter gasförmige Schadstoffe und belastende Gerüche auffangen sollen. Bei Lötarbeiten, die oberhalb des Kopfes durchgeführt werden, ist die Gefahr von herabtropfendem Zinn besonders groß. Generell soll ein Lötkolben nie direkt über den Kopf gehalten werden.

Literatur

- Reinard J. Klein Wassink: Weichlöten in der Elektronik. 2. Auflage. Eugen G. Leuze, Saulgau 1991, ISBN 3-87480-066-0.

- Wolfgang Scheel (Hrsg.): Baugruppentechnologie der Elektronik. Verlag Technik u. a., Berlin u. a. 1997, ISBN 3-341-01100-5.

- Brian Jepson, Tyler Moskowite, Gregory Hayes: Learn to Solder. Tools and Techniques for Assembling Electronics. 1., neue Ausgabe. O'Reilly & Associates, Sebastopol CA 2012, ISBN 978-1-4493-3724-7.

Weblinks

Belege

- in Deutschland etwa nach den TRGS 505; dort Tätigkeit Nr. 5 der Listen Ziff. 3.3 und Anlage 2

- rupert-trager.de: Bleifreie Lote (PDF; 408 kB).

- https://www.ipc.org/4.0_Knowledge/4.1_Standards/Free/j-std-006b-amendments1-2.pdf IPC J-STD-006B Amendment s1&2, September 2009: Requirements for Electronic Grade Solder Alloys and Fluxed and Non-Fluxed Solid Solders for Electronic Soldering Applications, Seite 6

- Weichlöten: Die saubere Lötnaht (PDF; 425 kB) In: suissetec-INFO, Merkblatt Nr. 2b. Oktober 2006. Archiviert vom Original am 12. März 2013. Abgerufen am 20. März 2013.

- https://www.wuerth.de/web/media/downloads/pdf/meinwuerth_1/downloadcenter/broschueren/loet_schweisstechnik.pdf Grundwissen Schweißverfahren in Löt- und Schweißtechnik 2, Firmenschrift der Firma Adolf Würth GmbH & Co. KG, abgerufen am 11. AUG 2017.

- Deutsche Gesetzliche Unfallversicherung e. V. (DGUV): Manuelles Kolbenlöten mit bleifreien Lotlegierungen in der Elektro- und Elektronikindustrie – Empfehlungen Gefährdungsermittlung der Unfallversicherungsträger (EGU) nach der Gefahrstoffverordnung. Verfahrens- und stoffspezifisches Kriterium (VSK) nach der TRGS 420. Abgerufen am 28. Juni 2019.