Zerspanen

Zerspanen oder Spanen ist der Sammelbegriff für eine Gruppe von Fertigungsverfahren, die Werkstücken eine bestimmte geometrische Form geben, indem von Rohteilen überschüssiges Material auf mechanischem Weg in Form von Spänen abgetrennt wird. Die wichtigsten zerspanenden Verfahren sind das Drehen, Bohren, Fräsen und Schleifen. Nach DIN 8580 zählt das Zerspanen zur Hauptgruppe Trennen und ist bezüglich der industriellen Bedeutung die wichtigste Gruppe.

| |||

| Bereich | Fertigungsverfahren | ||

| Titel | Spanen | ||

| Teile |

| ||

| Letzte Ausgabe | September 2003 | ||

Beim Zerspanen dringt eine Schneide des Zerspanungswerkzeuges in das Werkstück ein und trennt Späne ab. Die bei der Bearbeitung wirksamen Teile des Werkzeugs werden als Schneidkeil bezeichnet. Man unterscheidet das Zerspanen in zwei Untergruppen:

- Beim Spanen mit geometrisch bestimmter Schneide sind die Anzahl und die Geometrie der Schneiden bekannt. Dazu zählen vor allem Drehen, Bohren und Fräsen.

- Beim Spanen mit geometrisch unbestimmter Schneide hingegen sind weder die Anzahl noch die Geometrie der Schneiden bekannt. Dazu zählt vor allem das Schleifen, bei dem die Werkzeuge aus zahlreichen Körnern bestehen, deren Kanten die Schneiden bilden und Späne im Mikrometerbereich abtrennen.

Drehen

Drehen Fräsen

Fräsen Schleifen

Schleifen

Die Zerspanbarkeit der meisten Metalle ist gut; Probleme bereiten vor allem Verbundwerkstoffe oder hochfeste Metalle, wie Titan. Spanende Verfahren ermöglichen eine genaue und flexible Fertigung, sind aber aufwändiger und im Allgemeinen weniger produktiv als umformende Verfahren wie Biegen oder Schmieden und auch manche urformende Fertigungsverfahren, wie Gießen.

Historische Entwicklung

Die meisten spanenden Verfahren sind spätestens seit der Antike in Gebrauch. Im Zuge der Industrialisierung wurden viele Verfahren maschinisiert, um sie auf Werkzeugmaschinen nutzen zu können. In der Mitte des 20. Jahrhunderts wurden die einzelnen spanenden Fertigungsverfahren gemeinsam von Wissenschaft und Industrie in der DIN 8589 definiert. Außerdem wurden allgemeine Begriffe der Zerspantechnik in weiteren Normen definiert, um einen einheitlichen und eindeutigen Sprachgebrauch sicherzustellen. Heute wird das Zerspanen vorwiegend in der Metallbearbeitung eingesetzt, es eignet sich jedoch auch für die meisten anderen Werkstoffe.

Begriffe, Definitionen und Einteilung

Betriebe, die überwiegend spanende Fertigungsverfahren einsetzen, werden ebenso wie entsprechende Maschinensäle und Werkhallen als Zerspanerei (engl. machine shop) oder spezieller als Dreherei bezeichnet.

Die Spanungsbewegung ist die Relativbewegung zwischen Werkzeug und Werkstück. Sie wird in eine Schnittbewegung des Werkzeugs und eine Vorschubbewegung des Werkstücks eingeteilt.

Die erzeugten Späne werden nach Entstehungsarten und Spanformen geordnet, die Auswirkungen auf den Prozess haben.

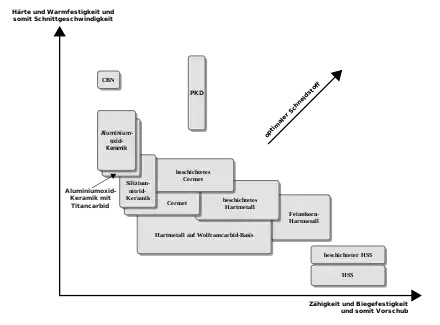

Die Werkzeugwerkstoffe werden als Schneidstoff bezeichnet, zum Einsatz kommen unter anderem Schnellarbeitsstahl, Schneidkeramiken oder Diamant. Die Standzeit beim Spanen, also die Lebensdauer der Werkzeuge, hängt bei gegebenem Schneidstoff und gegebenem Werkstoff vor allem von der Schnittgeschwindigkeit ab, die den Verschleiß beim Spanen bestimmt.

Wegen der großen Reibung und hohen Temperatur werden häufig Kühlschmiermittel verwendet. Sondervarianten sind die Minimalmengenschmierung, die Trockenbearbeitung, das Hochgeschwindigkeits-, Mikro- und Hartzerspanen.

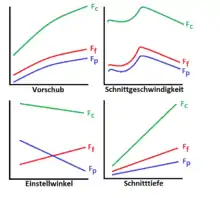

Die auf das Werkzeug wirkende Zerspankraft wird in mehrere Komponenten aufgeteilt, darunter die Schnitt- und die Vorschubkraft. Prozessparameter, die an der Maschine eingestellt werden, sind die sogenannten Schnitt- oder Eingriffsgrößen wie die Schnitttiefe oder der Arbeitseingriff. Sie bestimmen die für den Zerspanungsprozess ausschlaggebenden Spanungsgrößen wie beispielsweise die Spanungsbreite und -dicke.

DIN 8580 definiert Spanen als „Trennen, bei dem von einem Werkstück mit Hilfe der Schneide eines Werkzeugs Werkstoffschichten in Form von Spänen zur Änderung seiner Form und / oder Werkstückoberfläche mechanisch abgetrennt werden“.[1]

Durch die Norm DIN 8589, die sich mit den spanenden Verfahren befasst, werden diese in zwei Gruppen eingeteilt, die beide direkt der Hauptgruppe des Trennens zugeordnet sind: Das Spanen mit geometrisch bestimmter Schneide, bei dem Geometrie und Anzahl der Schneidkeile bekannt sind, und das Spanen mit geometrisch unbestimmter Schneide, bei dem weder die Anzahl noch die Geometrie der Schneidkeile bekannt sein müssen. Statistische Angaben darüber genügen. Die einzelnen Verfahren werden ohne weitere Untergliederung diesen beiden Gruppen zugeordnet. In der Fachliteratur dagegen werden die Verfahren noch nach weiteren Kriterien unterteilt. Dazu zählen die Art der Schnittbewegung (rotierend, linear) und der Vorschubrichtungswinkel (konstant 90° oder variabel). Weitere Einteilungsmöglichkeiten sind:

- Temperatur (Kalt- und Warmspanen),

- Automatisierungsgrad (manuell, maschinell, konventionelle Maschinen, CNC-Maschinen),

- Steuerungsart (Kurvenscheibe, elektrisch, numerisch) und

- Menge des Kühlschmiermittels (nass, trocken).

In der Norm werden alle Verfahren nach einem einheitlichen Schema eingeteilt, das auf einem Nummernsystem basiert. Alle spanenden Verfahren beginnen mit der Folge 3.2 (Spanen mit geometrisch bestimmter Schneide) beziehungsweise 3.3 (Spanen mit geometrisch unbestimmter Schneide). Die erste Ziffer bezieht sich dabei auf die Hauptgruppe des Trennens, die dritte Ziffer auf das Verfahren (Drehen, Schleifen, …). An vierter Stelle wird einheitlich nach der erzeugten Oberfläche in Plan-, Rund-, Schraub-, Profil- und Formspanen gegliedert. An fünfter Stelle wird nach Lage der erzeugten Fläche unterschieden (Außen- und Innenspanen). Die sechste Stelle macht Angaben über das Werkzeug (z. B. Walz- oder Stirnfräser), die siebte über die Kinematik (Längs- und Querspanen). Die Ordnungsnummer 3.3.1.1.1.1.1 bedeutet demnach das Plan-Umfangs-Längs-Schleifen.[2]

Spanen mit geometrisch bestimmter Schneide

Diese Gruppe wird in den betreffenden Normen in insgesamt neun Untergruppen eingeteilt. Von Bedeutung sind vor allem Drehen, Bohren und Fräsen.[3]

Hinweis: Die nachfolgenden Beschreibungen sind möglichst allgemeinverständlich gehalten und daher zum Teil stark vereinfachend. Für die genauen Definitionen der einzelnen Verfahren, die zugehörigen Werkzeuge, Maschinen und erreichbaren Genauigkeiten siehe Liste der spanenden Fertigungsverfahren.

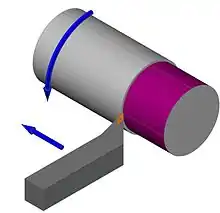

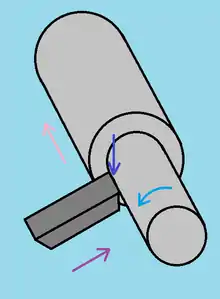

- Drehen: Hier rotiert in der Regel das Werkstück um seine eigene Achse, und das Werkzeug fährt die zu erzeugende Kontur ab. Es dient zur Herstellung rotationssymmetrischer Bauteile wie Achsen, Wellen, Bolzen, Schrauben, Spindeln oder Radnaben.

- Bohren, Senken und Reiben: Diese Verfahren werden wegen der ähnlichen Kinematik zusammengefasst. Bohren ist ein Schruppverfahren, Senken eine präzisere Variante davon. Am genauesten ist das Reiben, mit dem jedoch nur noch Oberflächen- und Maßfehler korrigiert werden können, jedoch keine Lagefehler.

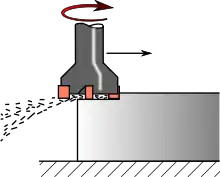

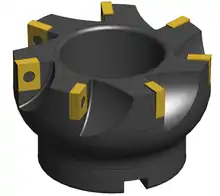

- Fräsen: Hier rotiert ein meist mehrschneidiges Werkzeug um seine eigene Achse. Die Vorschubbewegung ist im Gegensatz zum Bohren senkrecht zur Rotationsachse. Es dient vor allem der Herstellung von ebenen Flächen wie Nuten und Führungen für bewegte Maschinenteile. Mit modernen CNC-Maschinen lassen sich auch beliebig geformte dreidimensionale Geometrien erzeugen.

- Hobeln und Stoßen werden wegen ihrer identischen Kinematik ebenfalls zusammengefasst. Beide haben eine geradlinige Schnittbewegung und eine schrittweise Vorschubbewegung. Sie wurden in beinahe allen Bereichen vom Fräsen verdrängt. Ausnahmen sind die Holzbearbeitung, das Wälzstoßen zur Herstellung von Verzahnungen und das Hobeln von Führungen für Werkzeugmaschinen.

- Räumen: Es wird mit einem Räumwerkzeug (meist eine Räumnadel) durchgeführt, bei der die Schneiden hintereinander liegen und zunehmend größer werden. Der Vorschub ist daher im Werkzeug integriert.

- Sägen: Es dient zum Schlitzen oder Abtrennen von Werkstücken mit einem vielzahnigen Werkzeug. Die Schnittbreite ist möglichst klein.

- Feilen, Raspeln: Diese Verfahren werden meist manuell, manchmal auch maschinell eingesetzt. Das Werkzeug (Feile oder Raspel) verfügt über zahlreiche Schneiden, die dicht hintereinander angeordnet sind.

- Bürstspanen: Das Spanen mit Bürsten dient meist zur Oberflächenveränderung.

- Schaben, Meißeln: Es handelt sich um ein Spanen mit einschneidigem Werkzeug. Beim Schaben wird das Werkzeug geschoben oder gezogen, beim Meißeln schlägt ein Hammer darauf.

Spanen mit geometrisch unbestimmter Schneide

Beim Spanen mit geometrisch unbestimmter Schneide bestehen die Werkzeuge aus kleinen harten Körnern. Sie können mit einem Bindemittel zu Schleifscheiben, -steinen oder -bändern zusammengefügt oder auf einem flexiblen Träger befestigt werden, was als Spanen mit gebundenem Korn bezeichnet wird. Sie können auch lose bleiben und in Form von Pulvern oder Pasten (verteilt in einer Suspension als Trägermedium) vorliegen wie beim Läppen, was als Spanen mit losem Korn bezeichnet wird. Die erreichbaren Genauigkeiten und Oberflächenqualitäten sind besser als beim Spanen mit geometrisch bestimmter Schneide, dafür sind die Verfahren weniger produktiv, sie eignen sich aber auch für sehr harte Werkstoffe. Die Fertigbearbeitung der meisten Werkstücke geschieht durch Schleifen; nur in seltenen Fällen sind andere Verfahren nötig. Die schleifenden Verfahren und das Honen zählen zum Spanen mit gebundenem Korn, die übrigen zum Spanen mit losem Korn.[4]

Hinweis: Die nachfolgenden Beschreibungen sind möglichst allgemeinverständlich gehalten und daher zum Teil stark vereinfachend. Für die genauen Definitionen der einzelnen Verfahren, die zugehörigen Werkzeuge, Maschinen und erreichbaren Genauigkeiten siehe Liste der spanenden Fertigungsverfahren.

- Schleifen mit rotierendem Werkzeug: Es erfordert rotierende Schleifscheiben und wird auch einfach als Schleifen bezeichnet.

- Bandschleifen: Dazu werden Bänder verwendet, die um zwei Rollen laufen.

- Hubschleifen: Dies erfordert Schleifsteine mit hin- und hergehender Bewegung.

- Honen: Hier wird eine hin- und hergehende Schnittbewegung mit einer rotierenden Vorschubbewegung überlagert, sodass auf der Oberfläche gekreuzte Riefen entstehen. Das Honen dient der Oberflächenverbesserung, insbesondere von Zylinderbohrungen in Kolbenmotoren.

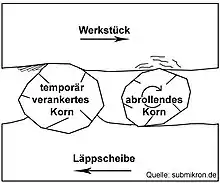

- Läppen: Dazu wird mit losem Korn gearbeitet, das auf die Werkstückoberfläche gedrückt wird. Die Körner rollen über die Oberfläche und trennen mikroskopische Späne ab. Eine nicht genormte Präzisionsvariante wird als Polieren bezeichnet.

- Strahlspanen: Hier werden die Körner mit hoher Geschwindigkeit auf das Werkstück geschleudert. Eine Variante ist das Wasserstrahlschneiden, sofern dem Wasserstrahl Körner zugesetzt werden.

- Gleitspanen: Hier befinden sich die Werkstücke und die Schleifkörper als Werkzeuge in einer Trommel, die durch Drehung eine Relativbewegung zwischen ihnen bewirkt.

Bedeutung und Einordnung in Prozessketten

Werkstoffspektrum

Die zerspanenden Verfahren werden vorwiegend in der Metallbearbeitung eingesetzt und folgen dort in der Prozesskette auf das Gießen und das Schmieden. Die wichtigsten metallischen Werkstoffe sind Stahl, inklusive des Automatenstahls, der besonders auf die zerspanende Bearbeitung ausgelegt ist, Gusseisen und Aluminium. Ansonsten werden noch Kupferlegierungen und Titan in nennenswertem Umfang spanend bearbeitet, letzteres bereitet jedoch wegen seiner hohen Festigkeit Probleme.

In der Holzbearbeitung haben die spanenden Verfahren einen hohen Stellenwert. Dies reicht vom Fällen der Bäume und Sägen der Stämme bis zum Schleifen der Endprodukte. Grundsätzlich geeignet ist das Spanen auch für Kunststoffe und für sprödere Werkstoffe wie Glas, Graphit, Keramik und weitere mineralische Stoffe sowie für Verbundwerkstoffe wie dem kohlenstofffaserverstärkten Kunststoff, die seit der Jahrtausendwende als Konstruktionswerkstoffe beliebter werden, jedoch wegen ihres Aufbaus als schwer zerspanbar gelten.[5]

Maschinen, Kostenanteile und Branchen

Etwa zwei Drittel aller produzierten Werkzeugmaschinen sind spanende Maschinen. Der Kostenanteil von Bauteilen aus dem Maschinenbau oder der Fahrzeugindustrie liegt für die spanende Bearbeitung zwischen 40 % und 70 %. Der Rest teilt sich auf das Schmieden und die Materialkosten auf. Außerdem wird das Spanen in der Luft- und Raumfahrttechnik, in der Biomedizintechnik, der Geräte- und Antriebstechnik und weiteren Branchen eingesetzt.[6]

Produktivität und Flexibilität

Die spanenden Fertigungsverfahren – als wichtigste Gruppe der Hauptgruppe Trennen – werden häufig mit dem Gießen aus der Hauptgruppe Urformen und dem Schmieden aus der Hauptgruppe Umformen verglichen, da sie miteinander konkurrieren. Hinsichtlich der Produktivität (gefertigte Werkstücke pro Zeit) ist das Spanen diesen beiden Gruppen meist unterlegen, was am zugrundeliegenden Abbildungsprinzip[7] liegt. Beim Gießen ist die zu erzeugende Form in der Gussform (beim Dauerformen) oder im Modell (bei verlorenen Formen) gespeichert und kann daher häufig und schnell auf das Werkstück übertragen werden. Beim Gesenkschmieden ist die Form im Gesenk enthalten. Beim Spanen dagegen muss die gewünschte Kontur mit dem Werkzeug abgefahren werden, was weniger produktiv ist, dafür jedoch deutlich flexibler. Um eine andere Werkstückgeometrie zu erzeugen, genügt es beim Spanen meist, das Werkzeug auf eine andere Bahn zu lenken, beim Gießen und Gesenkschmieden müssen dagegen erst neue und teure Werkzeuge hergestellt werden. Beim Spanen ist die Bandbreite der herstellbaren Formen kaum begrenzt, und durch die hohe Flexibilität eignet es sich für kleine Losgrößen, im Extremfall auch für Einzelstücke. Das Spanen wird allerdings ebenfalls für große Losgrößen eingesetzt, etwa in der Automobilbranche auf Transferstraßen für die Serienproduktion. Für das Gießen und Schmieden sind dagegen gewisse Mindestlosgrößen nötig, um eine wirtschaftliche Fertigung sicherzustellen. Auch bei manchen spanenden Verfahren ist die Form des Werkstücks teilweise im Werkzeug enthalten: Beim Bohren etwa entspricht der Durchmesser der Bohrung dem des Bohrers; nur die Tiefe der Bohrung wird über die Bewegung gesteuert.[6]

Werkstoffausnutzung und Energieaufwand

Die Werkstoffausnutzung liegt beim Gießen und Schmieden bei 75 % bis 90 %. Bei der spanenden Fertigung dagegen werden zwischen 50 % und 60 % des Materials in Form von Spänen entfernt. Ähnlich sieht es mit der Energiebilanz aus: Für ein Werkstück von einem Kilogramm Masse werden beim Gießen und Schmieden zwischen 30 MJ und 50 MJ benötigt, beim Spanen dagegen zwischen 60 und 80 MJ.[8]

Genauigkeiten

Die spanenden Verfahren erreichen meist hohe Genauigkeiten und Oberflächenqualitäten. Die erreichbaren ISO-Toleranzen (kleine Zahlen bedeuten hier größere Genauigkeit) liegen beim Gießen zwischen IT16 bis IT10, beim Schmieden zwischen IT16 und IT12 (mit Sondermaßnahmen auch bis IT8). Die spanenden Verfahren erreichen dagegen Genauigkeiten zwischen IT10 und IT7, beim Schleifen auch bis IT5. Bei den Oberflächenqualitäten, gemessen als gemittelte Rautiefe Rz, verhält es sich ähnlich: Beim Gießen und Schmieden liegen die Werte zwischen 1000 µm und 10 µm. Beim Spanen dagegen meist zwischen 250 µm und 10 µm, beim Schleifen sogar zwischen 16 µm und 0,25 µm.[9]

Prozessketten

Wegen der spezifischen Vor- und Nachteile der Verfahrensgruppen werden sie häufig zu Prozessketten kombiniert. Bei Metallen wird im Allgemeinen durch Gießen und anschließendes Schmieden die zu erzeugende Form grob herausgearbeitet, um danach durch Spanen die endgültige Kontur zu erhalten. Auch bei Kunststoffen oder Glas gehen das Urformen und das Umformen dem Zerspanen voran. Je nach Werkstoff können oder müssen einzelne Schritte ausgelassen werden: Gusseisen lässt sich nicht schmieden und wird direkt nach dem Guss zerspant. Auch Keramik lässt sich nicht umformen. Nicht alle Holzwerkstoffe lassen sich urformen, Vollholz lässt sich nur in gewissem Maß umformen wie zu Bugholz, daher steht das Spanen bei der Holzverarbeitung im Vordergrund. Werkstücke aus Naturstein erhalten ihre Form direkt durch Spanen.

Das Spanen metallischer Werkstoffe lässt sich in mehrere Schritte aufteilen: Am Anfang steht die spanende Grobbearbeitung (Schruppen). Da sich die Werkstücke durch die hohen Bearbeitungskräfte verziehen und verfestigen, ist manchmal ein Normalglühen notwendig, um das Gefüge zu normalisieren und die anschließende Feinbearbeitung (Schlichten) zu ermöglichen. Für das Schruppen und Schlichten werden Verfahren angewendet, die zum Spanen mit geometrisch bestimmter Schneide zählen, insbesondere Drehen, Fräsen und Bohren. Danach wird das Werkstück gehärtet, beispielsweise durch Vergüten. Die Fertigbearbeitung geschieht dann meist durch Schleifen. Diese Aufteilung hat mehrere Gründe: Zum einen ist das Schleifen nicht sehr produktiv und eignet sich wenig für weiche (ungehärtete) Werkstoffe, zum anderen ist mit dem Drehen, Fräsen und Bohren unter normalen Umständen die Bearbeitung gehärteter Werkstoffe nicht möglich, auch nicht in der gewünschten Genauigkeit. Außerdem verändert sich durch das Härten leicht die Form der Werkstücke, sodass die Fertigbearbeitung erst danach geschehen kann.[10]

Bei Industriekeramik und Produkten der Pulvermetallurgie geschieht das Spanen häufig vor dem Sintern, also bevor die endgültige Härte des Werkstücks erreicht wird. Weil die Grünkörper bearbeitet werden, gibt es dafür die englische Bezeichnung green machining. Nicht möglich ist dies bei Verbundwerkstoffen mit besonders harten Komponenten. Zur Lösung solcher Probleme gibt es etwa seit dem Jahr 2000 besondere Anstrengungen.[11]

Gegen Ende des 20. Jahrhunderts begannen die Grenzen zwischen den einzelnen Prozessschritten zu verschwimmen: Gießen und Schmieden wurden immer genauer, was nachfolgende Schritte und damit vor allem die spanende Bearbeitung teilweise überflüssig werden ließ. Dies betrifft vor allem das Druckgießen und das Thixogießen sowie das Präzisionsschmieden, Thixoschmieden und Fließpressen. Auf der anderen Seite wurden Sondervarianten von spanenden Verfahren entwickelt, die die Produktivität deutlich verbesserten. Dazu zählt beispielsweise das Hochgeschwindigkeitszerspanen. Auch innerhalb der spanenden Verfahren kam es zu Veränderungen: Das Schleifen wurde immer produktiver und konnte das Drehen oder Fräsen ersetzen. Diese Verfahren wurden ihrerseits immer genauer, sodass auf ein nachfolgendes Schleifen verzichtet werden konnte. Außerdem konnte man mit superharten Schneidstoffen auch gehärtete Werkstoffe durch Drehen und Fräsen bearbeiten (Hartzerspanen).[12][13]

Geschichte

Für die Anfertigung von Gebrauchsgegenständen, Fahrzeugen, Werkzeugen und Waffen waren schwere und zeitaufwendige Routinearbeiten erforderlich, die durch neue Geräte und Verfahren allmählich erleichtert wurden. Die Entwicklung ging in die Richtung eines Antriebs der Werkzeuge mit einer gleichförmigen Bewegung, einer Verstärkung ihrer Antriebskraft, ihrer Schneidfähigkeit sowie ihrer präziseren Führung.

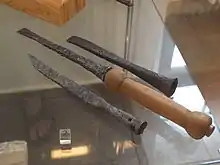

Urgeschichte

Das Spanen gehört zu den ältesten Bearbeitungsmethoden der Menschheit. In der Altsteinzeit konnte man mit einfachen Steinwerkzeugen wie dem Faustkeil schaben, bohren und kratzen und mit dem Schlagstein meißeln. Der Feuerstein war wegen seiner Härte und seiner Spaltbarkeit ein wichtiges Rohmaterial für Waffen und Werkzeuge, für den sich spezifische Schlagtechniken entwickelten. Genauer untersucht ist die Levalloistechnik der Neandertaler.

Seit dem Mesolithikum gibt es Steinwerkzeuge, die ihrer Form nach als Sägen eingesetzt wurden. Seit dem Neolithikum sind Steinaxtklingen mit sauber gebohrten Löchern für Schäfte aus Holz bekannt. Es ist seit dem 19. Jahrhundert vermutet worden, dass man damals schon Fiedelbohrer dazu genutzt habe, die mit einem Bogen in eine hin- und hergehende Rotation versetzt werden. Mangels archäologischer Nachweise ist dies jedoch Spekulation.[14]

Altertum

Im Altertum kamen das Feilen, Raspeln, Hobeln und Drehen hinzu, was vor allem für die Bearbeitung von Holz eingesetzt wurde, etwa beim Haus- oder Schiffbau. Im kunsthandwerklichen Bereich wurden auch Horn, Elfenbein oder Bernstein zerspant. Das handwerkliche Meißeln von Stein erreichte Höhepunkte in Bauwesen und Kunst. Das Feilen wurde auch von Schmieden in der Metallbearbeitung eingesetzt. Für das Schleifen, Drehen und Bohren wird der Gebrauch von einfachen Maschinen vermutet. Viele Funde legen nahe, dass die Ägypter früh schon eine Drehmaschine verwendeten. Die erste bildliche Darstellung einer Zugschnurdrehbank stammt allerdings erst aus dem Grab des Petosiris aus dem 4. Jh. v. Chr.[15] Das Werkstück wird hier von einer Schnur umschlungen, deren Enden von einem Gehilfen hin- und hergezogen wurden, sodass es rotierte und vom Handwerker mit einem Werkzeug bearbeitet werden konnte. Die Werkzeuge bestanden häufig aus Obsidian und seit Beginn der Bronzezeit immer öfter aus Bronze. Bohrwerkzeuge wurden auch zusammen mit Sand eingesetzt, sodass die Bohrung durch einen kombinierten Bohr- und Schleifprozess entstand.

In der Antike, die die erste Hälfte der Eisenzeit ausmacht, wurden Werkzeuge aus Eisen hergestellt. Dazu zählt der griechische Schneckenbohrer mit einer vierkantigen, kegelförmigen Spitze, aber stumpfen Schneiden, die nur Sägemehl abtrennten und nur in einer Drehrichtung bohrten. Eine Weiterentwicklung war der Löffelbohrer, der einfacher herzustellen war und mit seinen beiden Schneiden in beiden Richtungen bohrte. In römischer Zeit kam noch der Zentrumbohrer hinzu. Abgelöst wurden diese Werkzeuge erst im 19. Jahrhundert durch den Spiralbohrer. Für die Bearbeitung von Glas und Schmucksteinen verwendete man schon Bohrer, deren Spitzen mit Diamantsplittern besetzt waren. Außerdem waren Schleifsteine aus Bimsstein oder Schmirgel bekannt.[16]

Mittelalter und Frühe Neuzeit

Im Mittelalter nutzte man zum Bohren die Bohrleier, die eine kontinuierliche Umdrehung erzeugte, statt der hin- und hergehenden der Rennspindel oder des Fiedelbohrers. Der Benediktinermönch Theophilus Presbyter beschrieb im 11. Jahrhundert das Härten von Feilen: Zunächst wurde Ochsenhorn verbrannt, mit Salz vermischt und über die Feilen gestreut, die dann im Ofen geglüht wurden. Anschließend wurden sie in Wasser abgeschreckt und im Ofen angelassen.[17]

Die antike Schnurzugdrehbank wurde auf zwei unterschiedliche Weisen weiterentwickelt: Die Wippendrehbank, die insbesondere in der Holzbearbeitung genutzt wurde, ließ sich durch nur eine Person bedienen, da das eine Ende der Schnur an einer Wippe befestigt war, die mit dem Fuß betätigt wurde, und das andere Ende oberhalb der Drehbank an einer schwingenden Latte, die als Feder funktionierte. Die englische Bezeichnung „lathe“ für Drehbank stammt von dieser Latte her. Damit hatte der Arbeiter beide Hände frei, um das Werkzeug zu führen. Für die Metallbearbeitung nutzte man Drehbänke, die mit Rad- oder Kurbelantrieb ausgestattet waren und daher eine kontinuierliche Drehbewegung sowie höhere Kräfte und Schnittgeschwindigkeiten ermöglichten. Nachteilig war, dass man für den Betrieb einen Gehilfen benötigte. Seit 1528 sind in der Schlosserei Schraubstöcke belegt, die eine präzisere Arbeit gestatteten, indem der Arbeiter beide Hände zur Führung des Werkzeugs frei hatte.[16]

Beginn der industriellen Metallzerspanung (1500–1900)

Im 16. Jahrhundert ging man verstärkt dazu über, auch Metalle spanend zu bearbeiten. Zuvor war dafür nur das Schleifen und Feilen verbreitet. Zum Ausbohren von Kanonenrohren aus Gusseisen entstanden große Bohrwerke, die von Muskelkraft angetrieben wurden. Einige Ingenieure schrieben Maschinenbücher, in denen solche Bohrwerke abgebildet und beschrieben sind. Zu diesen Autoren zählt unter anderem der Artilleriehauptmann Vannoccio Biringuccio mit seinem zehnbändigen Werk De la pirotechnia („Von der Feuerwerkskunst“, Venedig 1540). Praxis außerhalb des Kriegshandwerks wurde noch nicht unbedingt geschätzt. Biringuccio beschrieb allerdings nicht nur Waffen, sondern begründete die Metallurgie. Höher angesehen war Jacques Bessons in der Gelehrtensprache Latein verfasstes Buch Theatrum instrumentorum et machinarum („Theater der Instrumente und Maschinen“), auf dessen Schautafeln auch Drehbänke abgebildet sind. Wie der Titel schon sagt, waren diese komplizierten Maschinen eher zum Betrachten und Staunen als zur Konstruktion gedacht. Der Mönch und Botaniker Charles Plumier setzte einige dieser Ideen hundert Jahre später in die Praxis um und publizierte 1701 ein häufig aufgelegtes Buch L’Art de Tourner („Die Kunst des Drehens“), in dem er unter anderem das Kopierdrehen und Ovaldrehen mit mechanischen Steuerungen (z. B. Kurvenscheiben) und Schablonen beschrieb.[18]

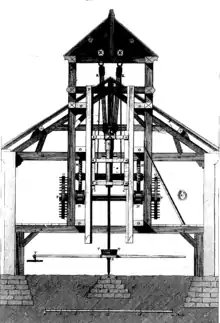

In der von Denis Diderot ab 1751 herausgegebenen Encyclopédie ou Dictionnaire raisonné des sciences, des arts et des métiers (ungefähr: „Enzyklopädie oder kritisches Wörterbuch der Wissenschaften, Techniken und Berufe“) wurden alle Zerspanungstechniken jener Zeit dokumentiert. Zur Herstellung leistungsfähigerer Werkzeuge und Maschinen brauchte man allerdings jene Werkzeuge und Maschinen, die man noch nicht hatte. Diese Paradoxie zeigt sich am deutlichsten in der Entwicklung der Dampfmaschine: Im 18. Jahrhundert wurden Bohrwerke zur Fertigung der gusseisernen Zylinder benötigt. Zu Beginn des Jahrhunderts hatte man noch große Probleme, die Zylinder in der benötigten Genauigkeit herzustellen. John Smeaton verbesserte in Details sowohl die Dampfmaschinen als auch die Bohrwerke. James Watt hatte nach seiner entscheidenden Verbesserung der Dampfmaschine (Patent von 1769) Probleme mit der Fertigung der Zylinder. Erst John Wilkinson gelang es 1775, durch eine doppelt gelagerte Welle die Schwingungen des Bohrers zu reduzieren und damit die Genauigkeit deutlich zu verbessern. Die Dampfmaschine selbst ermöglichte und beschleunigte die Industrialisierung, was einen vermehrten Einsatz von Eisenwerkstoffen bedeutete. Da aus der Bearbeitung von Eisenteilen auch höhere Zerspankräfte resultierten, ging man dazu über, die Gestelle der Werkzeugmaschinen ebenfalls aus Gusseisen oder Stahl zu fertigen.

Im Laufe der Industrialisierung etablierte sich eine Prozesskette für die Metallbearbeitung: Zunächst wurde durch Gießen und Schmieden die zu erzeugende Form grob herausgearbeitet. Anschließend wurde die Form durch Drehen, Bohren und Hobeln genauer herausgearbeitet. Zuletzt wurden die Werkstücke durch Schleifen fertig bearbeitet.

Um große Stückzahlen zu erreichen, wurden die meisten bekannten Verfahren maschinisiert: Es entstanden Dreh-, Hobel- und Bohrmaschine. Das Fräsen war ab dem 19. Jahrhundert ein neues Verfahren, das zeitgleich mit der Fräsmaschine entstand. Es ersetzte viele Routinearbeiten mit Handwerkzeugen wie Schnitzen, Schaben oder Gravieren.

Von besonderer Bedeutung für die Werkzeugmaschinen ist Henry Maudslay, ein englischer Ingenieur und Fabrikant. Sein Einfluss auf die Entwicklung der Werkzeugmaschinen entspricht etwa demjenigen von Watt auf die Entwicklung der Dampfmaschinen.[19] Vor allem das Drehen hatte für die Industrialisierung erhebliche Bedeutung, da damit Bolzen, Schrauben, Spindeln, Achsen und Wellen für Dampf- und Textilmaschinen gefertigt werden konnten. Um eine präzise Bearbeitung sicherzustellen, wurden Werkzeughalter in die Maschinen integriert, die über Kurbeln bewegt wurden. Meist diente eine zentrale Dampfmaschine als Antrieb für eine gesamte Fabrikhalle.[20][21][22][23][24]

Probleme bereiteten die Werkzeuge, die noch wie im Mittelalter aus aufgekohltem Stahl bestanden. Sie verloren bei der Zerspanung von Eisenwerkstoffen aufgrund ihrer geringen Temperaturfestigkeit bereits bei Schnittgeschwindigkeiten von wenigen Metern pro Minute ihre Härte. Das Ausbohren von Watts Zylindern dauerte deshalb fast einen Monat. Erste Abhilfe kam durch einen legierten Werkzeugstahl mit Anteilen von Wolfram von Robert Forester Mushet, der auch als Mushet-Stahl bezeichnet wird. Damit waren Schnittgeschwindigkeiten von etwa 10 m/min möglich.[25][26] Gegen 1870 entstanden in Amerika die ersten Drehautomaten, die zwar von einer Fachkraft eingerichtet werden mussten, aber von einem angelernten Hilfsarbeiter bedient werden konnten. Die Maschine führte sämtliche Arbeiten selbstständig aus, inklusive des Werkzeugwechsels für die verschiedenen Arbeitsgänge, nur der Werkstückwechsel wurde vom Arbeiter übernommen.

20. Jahrhundert

Gegen 1900 waren Werkzeugmaschinen erstmals genauer als Handarbeit. Bislang konnte man Teile mit hohen Genauigkeitsanforderungen, etwa für Passungen, nur grob maschinell vorarbeiten und musste sie anschließend per Hand anpassen. Die spanende Fertigung von Passteilen war auch eine Voraussetzung für die Großserienfertigung von Nähmaschinen und Fahrrädern um die Jahrhundertwende und schließlich für die Fließbandmontage von Autos bei Ford ab den 1920er Jahren.[27] Damit standen für alle Verfahren ausreichend genaue Maschinen zur Verfügung.

Die großen Fortschritte der Zerspantechnik im 20. Jahrhundert lagen jedoch bei der Produktivität und der Flexibilität: Neue Schneidstoffe ermöglichten immer höhere Schnittgeschwindigkeiten und damit kürzere Bearbeitungszeiten, mechanisch und elektrisch gesteuerte Maschinen waren ebenfalls deutlich produktiver. Über das gesamte Jahrhundert hinweg wurden immer härtere Schneidstoffe entwickelt, welche die zulässigen Schnittgeschwindigkeiten permanent steigerten. Im Jahr 2000 erforderte eine Arbeit, für die man um 1900 noch 100 Minuten benötigt hatte, nur noch eine einzige Minute.[28] Die später aufkommende numerische Steuerung erhöhte zudem die Flexibilität und ermöglichte die Fertigung von Werkstücken mit sehr komplexer Geometrie.

Schnellarbeitsstahl

Die wichtigste Entwicklung zu Beginn des Jahrhunderts war die des Schnellarbeitsstahls (High-Speed-Steel, HSS). Mit ihm waren dreimal höhere Schnittgeschwindigkeiten und damit deutlich kürzere Bearbeitungszeiten möglich. Auf der Weltausstellung Paris 1900 stellte Frederick Winslow Taylor den gemeinsam mit Maunsel White entwickelten Schnellarbeitsstahl vor und demonstrierte dessen Leistungsfähigkeit. Mit für damalige Verhältnisse unvorstellbaren Schnittgeschwindigkeiten von bis zu 40 m/min begannen die Werkzeuge rot zu glühen und stumpften dennoch nicht ab, während die Späne blau anliefen. Die damaligen Maschinen waren jedoch nicht für die dazu nötigen höheren Kräfte und Leistungen ausgelegt. Experimente der Firma Ludwig Loewe & Co. ergaben, dass die Maschinen durch eine solche Erhöhung der Schnittgeschwindigkeiten in wenigen Wochen vollkommen unbrauchbar würden. Da Maschinen grundsätzlich recht teuer und bei sachgemäßer Behandlung auch langlebig waren, nutzte man den Schnellarbeitsstahl zunächst, um die Standzeit der Werkzeuge zu erhöhen, und ging erst kurz vor dem Ausmustern der Maschinen dazu über, die möglichen Schnittgeschwindigkeiten zu nutzen.[29]

Elektrische Antriebe und Steuerungen

%252C_Technis.jpg.webp)

Der Übergang zur neuen Maschinengeneration wurde auch dadurch begünstigt, dass der Elektromotor, der seit den 1860ern bekannt war, um 1920 so robust geworden war, dass er den hohen Belastungen in der Industrie standhielt. Nun wurde jede Maschine mit einem eigenen Elektromotor ausgerüstet. Die Elektrifizierung in der Industrie zu Beginn des Jahrhunderts wird auch als Zweite industrielle Revolution bezeichnet. Die Elektromotoren schufen neue Möglichkeiten, die Maschinen zu steuern. Mittels eines Tasters konnte nun die Form eines Urmodells auf ein Werkstück übertragen werden, indem Sensoren die entsprechenden Verfahrbewegungen an die Motoren der Maschinen weitergaben. Damit wurde das Kopierdrehen und -fräsen auch von mittleren Losgrößen wirtschaftlich möglich.

Hartmetall

In den 1930er Jahren gab es in Gestalt des Hartmetalls einen neuen Schneidstoff, der die Schnittgeschwindigkeiten abermals um das Drei- bis Vierfache erhöhen konnte. Die ersten Hartmetallsorten bestanden aus Wolframcarbid und wurden zunächst für die Bearbeitung von Aluminium genutzt. Bei der Zerspanung von Stahl hingegen verflüchtigte sich der enthaltene Kohlenstoff, da das Hartmetall beim Kontakt mit dem Stahl diffundierte. Erst als man Mitte der 30er Jahre auf Titancarbid, Tantalcarbid und Niobcarbid basierende Hartmetallsorten entwickelt hatte, war die Basis für einen wirtschaftlichen Einsatz bei Werkstücken aus Stahl geschaffen. Der damals noch recht neue Werkstoff wurde in der Automobilindustrie immer häufiger genutzt. Die Werkzeuge bestanden meist aus einem Schaft aus Schnellarbeitsstahl mit einer eingelöteten Platte aus Hartmetall, die von den Arbeitern in die gewünschte Form geschliffen wurde.

Da die Maschinen wie bei Entwicklung der HSS-Werkzeuge nicht über ausreichende Stabilität und Leistung verfügten und die Hartmetalle vergleichsweise teuer waren, erfolgte die Einführung der Hartmetall-Werkzeuge bis zum Beginn des Zweiten Weltkriegs nur allmählich. Außerdem wurde Hartmetall während der Weltwirtschaftskrise in den 30ern als sonderbarer und exotischer Schneidstoff betrachtet. Größere Verbreitung fanden die Hartmetalle erst nach dem Krieg.[30]

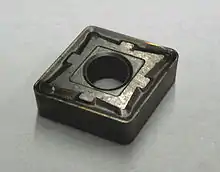

Klemmhalter, Wendeschneidplatten und Beschichtungen

In der Mitte der 1950er Jahre entstanden Klemmhalter für die Schneidplatten, was mehrere wichtige Vorteile hatte: Der Wechsel der Schneiden war schneller, und die stumpfen Schneiden konnten in einer von den Werkzeughaltern getrennten Vorrichtung nachgeschliffen werden. Da die Werkzeuge in den Maschinen bleiben konnten, verbesserte sich auch die erreichbare Genauigkeit. Außerdem mussten die Schneidstoffe nicht mehr lötbar sein, sodass man ihre genaue Zusammensetzung besser auf die Schneideigenschaften ausrichten konnte.

Der entscheidende Schritt auf dem Weg zum modernen Werkzeug war die Entwicklung der Wendeschneidplatte. Ähnlich wie eine Rasierklinge wurden die Schneiden nun nach Gebrauch nicht mehr geschliffen, sondern zunächst gedreht, um andere Kanten als Schneiden zu verwenden, und schließlich weggeworfen. Die Werkzeughersteller konnten nun die Schleifeignung der Schneidplatten bei deren Verbesserung vernachlässigen und sich auf Hartstoffbeschichtungen beschränken. Dies löste zunächst Befremden bei den Facharbeitern und Ingenieuren aus, da Werkzeuge als wertvoll galten und üblicherweise nicht weggeworfen, sondern nachgeschliffen wurden. Außerdem war das Wissen über die erforderlichen Werkzeuggeometrien Sache der erfahrenen Facharbeiter, die sie eigenhändig einschliffen. Da der Wegfall des Nachschleifens auch mit Kosteneinsparungen verbunden war, setzten sich die Wendeschneidplatten bald durch.[31]

Problematisch in der automatisierten Fertigung waren die teilweise langen Späne, da sie sich in der Maschine verheddern konnten. Daher wurden Spanleitstufen auf die Schneiden aufgesetzt und festgeklemmt. Je nach Vorschub konnte ihr Abstand von der Schneidkante in mehreren Stufen eingestellt werden. In den 60ern entstanden Wendeschneidplatten mit eingesinterten Spanleitstufen, teilweise auch schon als mehrfache Spanleiter für verschiedene Vorschübe. Die bisher scharfkantigen Schneiden wurden durch Trommeln abgerundet und dadurch wesentlich unanfälliger gegenüber Schwankungen in der Werkstoffzusammensetzung und der Werkstückmaße. Ende der 60er Jahre wurden die Wendeplatten international genormt, sodass die verschiedenen Hersteller nun dieselben Kurzzeichen verwendeten.[32]

Gegen Ende der 1960er Jahre kamen auch die ersten beschichteten Werkzeuge auf. Ein Werkzeug oder eine Wendeschneidplatte aus Schnellarbeitsstahl oder Hartmetall wurde dabei mit Hartstoffen beschichtet, die die Standzeit weiter verbesserten.[32]

CNC-Maschinen, veränderte Funktion des Schleifens

Mit der Entwicklung der CNC-Maschinen wurde es ab den 1970ern möglich, die CAD-Daten der Konstrukteure direkt auf Maschinen zu übertragen, die selbstständig die Werkzeuge bewegen und die erforderliche Kontur abfahren. Die Ursprünge der CNC-Maschinen gehen jedoch bis zum Anfang der 50er Jahre zurück. Die Bauteilgeometrie im Flugzeugbau wurde zunehmend komplexer, weshalb der amerikanische Ingenieur John T. Parsons auf die Idee kam, die Bewegungen der Werkzeuge durch einen Rechner steuern zu lassen. Mithilfe des MIT und der finanziellen Unterstützung durch die US-Luftwaffe gelang schließlich der Bau einer mit Lochkarten gesteuerten Maschine. Die Programmierung war jedoch aufwendig, und die Hardware war teurer als die eigentliche Maschine. Erst mit der Entwicklung des Mikroprozessors im Rahmen der Dritten industriellen Revolution brachten die CNC-Maschinen wirtschaftliche Vorteile, sodass sie sich schnell durchsetzten.

In den 70ern entstanden neue Werkzeuggeometrien, welche Forschungsergebnisse bezüglich Festigkeit, Verschleiß, Kräften und Temperaturen berücksichtigten. So entstanden beispielsweise wellenförmige Spanbrecher und Spanflächen.

Auf dem Gebiet der Werkstoffe gab es zwei unterschiedliche Entwicklungen: Zum einen wurden festere und härtere Werkstoffe entwickelt, die oft in der Automobil- oder der Luft- und Raumfahrttechnik Verwendung fanden und immer schwerer zu zerspanen waren. Deshalb gingen in diesen Branchen die Schnittgeschwindigkeiten zurück, trotz besserer Schneidstoffe. Andererseits wurden Werkstoffsorten entwickelt, die sich besonders einfach zerspanen lassen wie der Automatenstahl.

Durch weitere Entwicklungen wie verbesserten CNC-Controller, sowie der Einsatz von modernen Werkzeuggeometrien konnten höhere Vorschübe und Schnitttiefen realisiert werden. Dadurch wurde es möglich, das Zeitspanvolumen von bestehenden Werkzeugmaschinen deutlich zu erhöhen. Diese modernen Entwicklung sind unter dem Begriff Hochleistungszerspanen bzw. High Performance Cutting bekannt.

An der Wende zum 21. Jahrhundert begannen in der Zerspantechnik einige Grenzen zu verschwimmen: Das Schleifen, das lange Zeit ein Feinbearbeitungsverfahren für harte Werkstoffe war, wurde immer leistungsfähiger und konnte nun andere spanende Verfahren ersetzen. Andererseits ermöglichten die superharten Schneidstoffe Diamant und Bornitrid die Bearbeitung von harten Werkstoffen auch durch Drehen, Fräsen und Bohren (Hartzerspanen), die nun ihrerseits das Schleifen ersetzen konnten. Mit dem Hochgeschwindigkeitszerspanen wurden auch diese Verfahren immer leistungsfähiger.[33]

Wissenschaftliche Forschung

Johann Beckmann begann im 18. und 19. Jahrhundert ein neues Fachgebiet zu etablieren, das die bekannten Fertigungsverfahren beschrieb: die Technologie. Daraus entwickelte sich an den Technischen Hochschulen das Gebiet der Mechanischen Technologie. Karl Karmarsch schrieb um die Mitte des 19. Jahrhunderts ein dreibändiges Werk, in dem er die Verfahren beschrieb, ordnete und systematisierte. Dies kann als Beginn der wissenschaftlichen Durchdringung der Fertigungstechnik betrachtet werden.

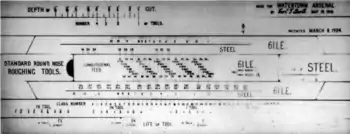

Einen wichtigen Impuls erhielt die Zerspanungsforschung durch den Amerikaner Frederick Winslow Taylor. Er führte gegen 1900 verschiedene Experimente durch und verfasste ein Werk On the Art of Cutting Metals (wörtlich: „Über die Kunst, Metall zu schneiden“, New York 1906/07). Nach ihm ist unter anderem die Taylor-Gerade benannt, die einen Zusammenhang zwischen der Standzeit und der Schnittgeschwindigkeit liefert. Im frühen 20. Jahrhundert wurden an zahlreichen Technischen Hochschulen und weiteren Forschungsinstituten die Grundlagen der Zerspanung erforscht. In ungezählten Experimenten wurden beispielsweise die v60-Werte für die wichtigsten Materialien ermittelt, also diejenigen Schnittgeschwindigkeiten, bei denen die Standzeit 60 Minuten beträgt. Anfang der 1930er Jahre gab es Tabellen für alle damals gängigen Schneid- und Werkstoffe mit Richtwerten für die Schnittgeschwindigkeit. In den ersten beiden Jahrzehnten des 20. Jahrhunderts standen die theoretische und praktische Erforschung der Schnittkräfte im Vordergrund, aber auch der Schnittwiderstand verschiedener Werkstoffe wurde ermittelt. Grundsätze der Zerspankraftzerlegung wurden vom Drehen übertragen auf das Fräsen und Bohren. Ab den 1920er Jahren wurde vermehrt der Einfluss der Schneidengeometrie auf die Kräfte und Standzeiten untersucht. Die neuen Chrom-Nickel-Stähle, die in der Automobilindustrie häufig zerspant wurden, bereiteten dort Probleme. Daher wurde die Zerspanbarkeit dieser Werkstoffe mit umfangreicher Unterstützung durch die Stahl- und Automobilindustrie erforscht. Außerdem entstanden die ersten Forschungsansätze über die Spanbildung, und -entstehung, der Oberflächenprüfung und der Temperaturmessung beim Spanen. Etwa zeitgleich wurde der Begriff der Zerspanbarkeit, der anfangs nur durch die Standzeit gemessen wurde, ausgedehnt und berücksichtigte nun zusätzlich die auftretenden Kräfte, Temperaturen und die erreichbare Oberflächengüte.

In Deutschland befassten sich eine ganze Reihe von Forschern mit der Zerspanung, darunter Adolf Wallichs, Heinrich Schallbroch, Max Kronenberg (1894–1972), Franz Koenigsberger (1907–1979), Karl Gottwein, Ewald Sachsenberg, Georg Schlesinger und Friedrich Schwerd. Vom Verein Deutscher Ingenieure wurde im Rahmen der Zeitschrift Maschinenbau 1926 das Sonderheft Zerspanen herausgegeben, mit Beiträgen namhafter Autoren zu aktuellen Problemen der Forschung. In anderen europäischen Ländern wurde nur sporadisch auf diesem Gebiet geforscht. In den USA dagegen waren zahlreiche Fachleute tätig. Der Begriff der „machinability“ entwickelte sich dort ähnlich wie „Zerspanbarkeit“ von der ausschließlichen Berücksichtigung der Standzeit hin zur Einbeziehung von Kräften und erreichbaren Oberflächengüten. In den 30er Jahren entstanden umfangreiche Tabellen über die Zerspanbarkeit der wichtigsten Werkstoffe, die alle diese Kriterien berücksichtigten. In den Mittelpunkt der Forschungen rückte nun das Fräsen. Ermittelt wurden nun auch die Temperaturverteilungen auf dem Werkzeug sowie der zeitliche Ablauf der Spanbildung mittels Kinematografie.

In der zweiten Hälfte des Jahrhunderts fand Otto Kienzle eine einfache Methode zur Ermittlung der Zerspankraft. In den letzten Jahren des 20. Jahrhunderts wurde die Finite-Elemente-Methode immer häufiger für komplexe Berechnungen genutzt.[34][35]

Das Zerspanen von Holz wurde nicht weniger praktiziert als das von Metallen, aber es wird erst seit der Mitte des 20. Jahrhunderts systematisch erforscht. Dies mag daran liegen, dass sich Holz „im allgemeinen gut und leicht bearbeiten lässt, andererseits als organisches ‚inhomogenes‘ Gebilde im Gegensatz zu Metallen die Aufstellung allgemeiner Richtlinien für die Zerspanung erschwert“.[36] Metalle bildeten die größere Herausforderung für die Fertigungstechnik und versprachen den größeren wirtschaftlichen Erfolg.

Grundlagen

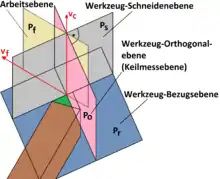

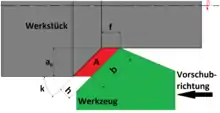

Bewegungen

Die Spanungsbewegung besteht aus zwei Komponenten: der Schnittbewegung und der Vorschubbewegung. Ihre Art und ihre Richtung zueinander werden dazu genutzt, die verschiedenen Verfahren voneinander abzugrenzen. Für das Ergebnis ist die relative Bewegung zwischen Werkzeug und Werkstück ausschlaggebend. Ob das Werkzeug die Bewegung durchführt und das Werkstück stillsteht oder andersherum, ist nur für die Konstruktion der Maschinen von Bedeutung.

Die Schnittbewegung führt zur Spanabnahme während einer Umdrehung oder eines Hubes. Bei Verfahren mit rotierender Bewegung, also dem Drehen, Bohren, Fräsen und Sägen mit Kreissägen, handelt es sich bei der Schnittbewegung um eine rotatorische Bewegung. Beim Hobeln, Stoßen, Feilen und Sägen mit Bügelsägen handelt es sich um eine hin- und hergehende Bewegung. In die Richtung der Schnittbewegung wirken auch die Schnittgeschwindigkeit und die Schnittkraft (c; englisch cut = Schnitt).

Die Vorschubbewegung ist diejenige Komponente, die eine fortdauernde Spanabnahme erlaubt. Beim Bohren ist dies beispielsweise das Eindringen des Bohrers in die Bohrung, bei den Sägeverfahren das Eindringen in die Nut. Sie kann schrittweise erfolgen, zwischen den Hüben wie beim Hobeln, Stoßen und Feilen, oder kontinuierlich wie beim Bohren, Fräsen, Drehen und Sägen. In die Richtung der Vorschubbewegung wirken auch die Vorschubgeschwindigkeit und die Vorschubkraft (f; englisch feed = Vorschub).

Die Wirkbewegung ist die Resultierende aus Schnitt- und Vorschubbewegung. Dementsprechend ist die Wirkgeschwindigkeit (e; englisch effective = Effektiv) die Resultierende der beiden Komponenten. Die resultierende Kraft wird Aktivkraft genannt; sie ist ein Teil der Zerspankraft .

Der Winkel zwischen der Schnitt- und Vorschubrichtung ist der Vorschubrichtungswinkel (phi). Bei Verfahren mit rotierendem Werkzeug wie dem Fräsen ändert er sich während einer Umdrehung. Bei den anderen Verfahren beträgt er konstant 90 °. Der Winkel zwischen Schnitt- und Wirkrichtung wird Wirkrichtungswinkel genannt.[37][38]

Späne

Unter der Spanbildung versteht man die verschiedenen Arten der Entstehung von Spänen. Sie unterscheiden sich im Detail je nach Verfahren, Härte des Werkstoffs und vielen weiteren Einflüssen. Der Werkstoff wird zunächst am Werkzeug angestaucht, wodurch sich die Schubspannungen erhöhen, bis die Fließgrenze erreicht ist. Es bildet sich ein Span aus, der über die Spanfläche des Schneidteils abläuft.[39]

Spanarten und -formen

Selbst bei gleichem zu zerspanendem Werkstoff können durch Verändern der Prozesskenngrößen unterschiedliche Spanarten entstehen:[40]

- Fließspan: Ein gleichmäßiger Span. Diese Spanart ist meist die gewünschte, da das Werkzeug gleichmäßig belastet wird.

- Scherspan: In der Scherzone getrennte Spanteile, die sich teilweise wieder zusammen verschweißen. Schuppiger Span.

- Reißspan: Auch Bröckelspan; ein Span, der abgerissen und nicht abgeschnitten wird, was eine schlechte Oberflächenqualität zur Folge hat.

Die Spanformen dagegen beschreiben die Form des Spans nach Verlassen des Werkzeugs. Sie reichen von langen Band- und Wirrspänen über Spiralspäne bis hin zu kurzen Bruchspänen und hängen von der Geometrie der Schneide, Vorschub- und Schnittgeschwindigkeit ab. Lange Späne sorgen für eine gleichmäßige Belastung der Schneide, können sich aber in der Maschine verheddern und somit das Werkstück zerkratzen oder auch die Bediener gefährden. Kurze Späne lassen sich leicht abtransportieren, sorgen aber durch die ungleichmäßige Werkzeugbelastung (Entlastung bei Spanbruch, Belastung bei erneuter Spanbildung) für einen erhöhten Werkzeugverschleiß.[41][42]

Abhängigkeit von den Werkstoffen

Spanbildung und Trennvorgang unterscheiden sich je nach Werkstoff: Bei der Zerspanung von fließfähigen und isotropen Materialien wie (ungehärteten) Metallen und Kunststoffen wird das Material von der Schneide plastisch und elastisch verformt, und entlang einer Scherzone kommt es zu Fließ- und Abtrennvorgängen. Zumeist entsteht ein geometrisch definierter Span. Der Trennvorgang ist nicht richtungsabhängig.

Beim anisotropen, nicht fließfähigen Holz hängt die Spanbildung außerdem vom Faserschnittwinkel ab, was die Präzision der Schnitte und die Standzeit der Werkzeuge erheblich beeinflusst: Man unterscheidet das Spanen mit der Faser vom Spanen gegen die Faser. Was die Rotation der Werkzeuge im Verhältnis zur Faser betrifft, spricht man von Gegenlauf- und Gleichlaufbetrieb. Die Schnittrichtungen werden grob nach Hirnschnitt, Längsschnitt und Querschnitt unterschieden. Weil sich kaum eine Bearbeitung auf eine einzige Schnittrichtung beschränken kann, entsteht ein Spangemisch.[43] Die Vorspaltung des Holzes vor allem beim Spanen mit der Faser, die mit dem Spanwinkel zunimmt, muss stets einkalkuliert werden: Mit möglichst großer Geschwindigkeit der Schneide versucht man etwa, die Masseträgheit des Werkstücks zu nutzen, um die Späne rechtzeitig abzubrechen.[44] Grundlegende Untersuchungen zur Zerspanung von Holz gibt es ungefähr seit den 1980er Jahren.

Bei kristallinen Werkstoffen wie etwa martensitischem Stahl und mineralischen Stoffen ist die plastische Deformation gering bis sehr gering, sodass die Späne durch Sprödbruch entstehen. Das Werkzeug muss die elastische Verformungsenergie aufnehmen.[45]

Werkzeuge

Bauarten

Die Werkzeuge bestehen aus mehreren Teilen: Einem Schaft, einem Griff für die manuelle Fertigung oder einer Maschinenschnittstelle für Maschinenwerkzeuge und dem schneidenden Teil. Sie können als Massivwerkzeuge aus einem einzigen, durchgängigen Material bestehen. Wenn die Schneiden stumpf werden, werden sie nachgeschliffen. In der Industrie werden jedoch meist Wendeschneidplatten verwendet, die in die Werkzeuge eingesetzt werden. Ihre Kanten fungieren dann als Schneiden. Wenn sie abstumpfen, werden sie gedreht und schließlich ausgetauscht.

Schleifwerkzeuge dagegen bestehen aus einer Vielzahl an Körnern, die zum Werkzeug zusammengefügt werden. Bei sehr teuren Werkzeugwerkstoffen (Schleifmittel) bestehen sie aus einem günstigen Trägermaterial, das außen mit dem Schleifmittel beschichtet wird.[46]

Werkzeugmaterialien

Das Werkzeugmaterial beim Spanen mit geometrisch bestimmter Schneide wird als Schneidstoff bezeichnet, dasjenige bei geometrisch unbestimmter Schneide meist als Schleifmittel, gelegentlich ebenfalls als Schneidstoff.

An Schneidstoffe werden verschiedene Anforderungen gestellt, die sich nicht alle gleichermaßen verwirklichen lassen. Zu den wichtigsten zählen:

Um das Spanen wirtschaftlich zu gestalten, werden einerseits hohe Schnittgeschwindigkeiten angestrebt, was die Bearbeitungszeit möglichst gering hält. Bei hohen Geschwindigkeiten ist allerdings die Temperaturbelastung hoch, was zu erhöhtem Verschleiß und geringerer Härte des Werkzeugs führt. Andererseits kann der Vorschub erhöht werden, was zu einem größeren Spanungsquerschnitt und somit zu größeren Kräften führt.

Wichtige Schneidstoffe, grob sortiert nach aufsteigender Härte und Warmfestigkeit und abnehmender Zähigkeit und Biegefestigkeit, sind:

- Werkzeugstahl insbesondere Schnellarbeitsstahl

- Hartmetall

- Schneidkeramiken

- Kubisches Bornitrid

- Diamant

Beim Spanen mit geometrisch unbestimmter Schneide kann das Werkzeugmaterial entweder gebunden vorliegen (Schleifscheiben und Honsteine) oder lose (Pasten beim Läppen und Polieren).[47]

Standvermögen

Das Standvermögen bezeichnet die Fähigkeit eines Wirkpaares (Werkstück und Werkzeug), bestimmte Zerspanvorgänge durchzustehen. Sie ist umso besser je länger es dauert bis das Werkzeug verschlissen ist.

Standzeit

Die Standzeit ist die Zeit, bis das Werkzeug ausgetauscht oder nachgeschliffen werden muss. Dazu zählt jedoch nur die Zeit, in der das Werkzeug auch tatsächlich für die Bearbeitung genutzt wird. Werkstückwechselzeiten beispielsweise zählen also nicht dazu. In der industriellen Metallbearbeitung sind Standzeiten von 15 bis 30 Minuten üblich, auf Transferstraßen wegen der langen Werkzeugwechselzeiten auch mehrere Stunden. Sie hängt von zahlreichen Einflussgrößen ab; für gegebene Werkzeug- und Werkstück-Paarungen ist sie jedoch vor allem von der Schnittgeschwindigkeit abhängig. Einen mathematischen Zusammenhang liefert die Taylor-Gerade.

Das Ende der Standzeit wird durch sogenannte Standkriterien bestimmt. Es kann sich um die auftretende Zerspankraft und erreichte Oberflächenqualität handeln. Häufig wird jedoch eine Verschleißgröße gewählt. Die Standzeit gilt jeweils für bestimmte Standbedingungen, die mit angegeben werden. beispielsweise ist eine Standzeit von 30 Minuten für eine bestimmte Werkstoff-Werkzeug-Paarung bei einer Schnittgeschwindigkeit von 200 m/min, bis am Werkzeug eine Verschleißmarkenbreite VB von 0,2 mm erreicht ist.[48][49]

Verschleiß

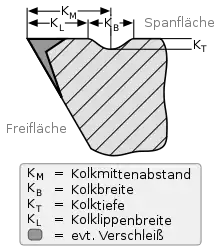

Verschleiß ist die Ursache für die begrenzte Standzeit. Er wird durch die hohen thermischen und mechanischen Belastungen verursacht, denen die Werkzeuge unterliegen. Die Kräfte können mehrere tausend Newton betragen und die Temperaturen bei hohen Schnittgeschwindigkeiten über 1000 °C. Für den Verschleiß sind mehrere Mechanismen verantwortlich: mechanischer Abrieb, mikroskopische Pressschweißungen zwischen Span und Werkzeug, Oxidation, Diffusion und Oberflächenzerrüttung. An den Werkzeugen macht sich der Verschleiß in verschiedenen Formen bemerkbar. Am häufigsten sind der Freiflächenverschleiß und der Kolkverschleiß, der sich als Vertiefung auf der Spanfläche bemerkbar macht.[50][51]

Kühlschmierstoffe

Kühlschmierstoffe sollen durch Schmierung Wärmeentstehung vermeiden, heiße Späne abtransportieren und heiße Werkzeuge/-stücke kühlen, um eine zu große Wärmeausdehnung zu vermeiden. Sie ermöglichen dadurch ein hohes Leistungsniveau zahlreicher Fertigungsprozesse. Da Kühlschmierstoffe teuer und gesundheitsgefährdend sind, wird versucht sie zu vermeiden. Eine Möglichkeit besteht in der Minimalmengenschmierung. Die Trockenbearbeitung dagegen kommt vollständig ohne Kühlschmierstoffe aus.[52]

Größen

Zerspanbarkeit

Zerspanbarkeit ist die Eigenschaft eines Werkstückes oder Werkstoffes, sich unter gegebenen Bedingungen spanend bearbeiten zu lassen. Sie richtet sich nach[53] der erzielbaren Oberflächengüte, dem Werkzeugverschleiß, der Form der Späne und der Größe der Zerspankraft.

Schneidhaltigkeit ist die Fähigkeit eines Werkzeuges, seine Schneidfähigkeit während des Zerspanens beizubehalten. Schneidfähigkeit ist die Fähigkeit eines Werkzeuges, ein Werkstück oder einen Werkstoff unter gegebenen Bedingungen zu bearbeiten. Das Standvermögen ist die Fähigkeit eines Wirkpaares (Werkzeug und Werkstück), einen bestimmten Zerspanvorgang durchzustehen. Es wird von der Qualität des Werkzeugs und der Zerspanbarkeit des Werkstoffs beeinflusst.

Zerspankraft und Leistungen

Die auf das Werkzeug wirkende Kraft wird als Zerspankraft bezeichnet. Sie setzt sich aus drei Komponenten zusammen: der Schnittkraft in Schnittrichtung, der Vorschubkraft in Vorschubrichtung sowie der Passivkraft , die mit den anderen beiden Kräften jeweils einen rechten Winkel bildet. Bei den meisten Verfahren ist die Schnittkraft deutlich größer, sodass oftmals nur sie betrachtet wird. Der Betrag der Schnittkraft kann über verschiedene Methoden ermittelt werden, in der Praxis etabliert ist das Verfahren von Otto Kienzle, das sie aus der Spanungsfläche und der spezifischen Schnittkraft ermittelt. Letztere ist die auf die Spanungsfläche bezogene Schnittkraft.

Sie ist jedoch keine Werkstoffkonstante, sondern hängt von mehreren Einflüssen ab, insbesondere der Spanungsdicke.[54]

Die für die Zerspanung benötigte Leistung, die Wirkleistung , ergibt sich als Produkt aus der Wirkgeschwindigkeit und der Zerspankraft.

Diese Leistung muss der Antrieb der Maschine mindestens abgeben können. Häufig beschränkt man sich darauf, die Schnittleistung zu ermitteln, die in etwa der Wirkleistung entspricht. Sie ergibt sich aus der Schnittkraft und der Schnittgeschwindigkeit.

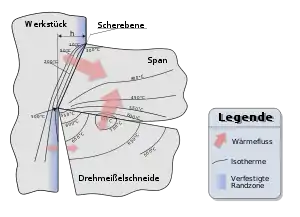

Energieumwandlung, Wärme und Temperaturen

Die mechanische Energie wird fast vollständig in Wärme umgewandelt. Dies geschieht zum einen durch Reibung zwischen Werkzeug und Werkstück, zum anderen durch die Verformung des Spans. Der größte Teil der Wärme (ca. 95 %) verbleibt im Span selbst, sodass die Erwärmung des Werkzeugs und des Werkstücks vergleichsweise gering ausfallen. Da die verschiedenen Reibungen und Verformungen äußerst komplex sind, ist es bisher noch nicht gelungen, ein theoretisches Modell zu entwickeln, mit dem sich die entstehende Wärme vorausberechnen ließe. Die bisherigen Erkenntnisse beruhen auf Messungen.[55]

Die Energie wird an verschiedenen Stellen und durch verschiedene Mechanismen umgewandelt. Die für die Verformung benötigte Energie lässt sich aufteilen in die Scherarbeit zum Scheren des Spanes in der Scherzone und die Trennarbeit, um den Span vom Werkstück abzutrennen. Reibungsarbeit ist nötig, um die Reibung zwischen Werkstück und der Freifläche des Schneidkeils sowie diejenige zwischen Span und Spanfläche zu überwinden. Ihre Anteile hängen von der Spanungsdicke ab. Bei sehr kleinen Dicken sind die Freiflächenreibung und die Trennarbeit vorherrschend. Bei größeren Dicken ist es die Scherarbeit.[56]

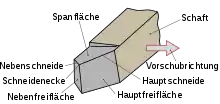

Geometrien am Werkzeug

Der idealisierte Schneidkeil besteht aus zwei Flächen – der Spanfläche und der Freifläche –, die sich in der Schneide treffen. Der Winkel zwischen beiden ist der Keilwinkel. Des Weiteren wird zwischen Haupt- und Nebenschneide unterschieden. An der Nebenschneide liegen die Span- und Nebenfreifläche. Die Werkzeug-Bezugsebene liegt senkrecht zur angenommenen Schnittrichtung und im betrachteten Punkt der Schneide. Sie bildet zusammen mit der Werkzeug-Schneidenebene und der Werkzeug-Orthogonalebene ein kartesisches Koordinatensystem. Die Werkzeug-Schneidenebene enthält die Schneide und liegt senkrecht zur Werkzeug-Bezugsebene. Die Werkzeug-Orthogonalebene schneidet die beiden anderen im rechten Winkel und verläuft auch durch den betrachteten Punkt der Schneide. In diesen Ebenen sind weitere Winkel definiert, unter anderem der Werkzeug-Einstellwinkel und der Spanwinkel.[57]

Eingriffs- und Spanungsgrößen

Eingriffsgrößen sind Größen, die an der Maschine eingestellt werden. Dazu zählen die Schnitttiefe und die Schnittbreite, auch Zustellung und Vorschub genannt. Sie beeinflussen den Spanungsquerschnitt und gemeinsam mit der Schnittgeschwindigkeit das pro Zeit abgespante Volumen, das Zeitspanvolumen , das eine wichtige Produktivitätskennzahl ist. Spanungsgrößen sind Größen, die die Spanbildung beeinflussen. Dazu zählen die Spanungsbreite und die Spanungsdicke , die Dicke und Breite der abzutrennenden Werkstoffschicht beschreiben. Davon zu unterscheiden sind die Spandicke und -breite, die die Geometrie des abgetrennten Spanes betreffen und sich wegen der Spanstauchung von den Spanungsgrößen unterscheiden. Zwischen den Eingriffs- und Spanungsgrößen bestehen mit dem Werkzeug-Einstellwinkel folgende Zusammenhänge:[58]

Oberflächen- und Randzoneneigenschaften

Insbesondere beim Drehen sind die Spuren des Werkzeuges als Rillen oder Riefen in der Oberfläche des Werkstücks zu erkennen, die auch die Rauheit beeinflussen. Die theoretisch maximal erreichbare Rauheit ergibt sich aus dem Vorschub und dem Schneidkantenradius zu

- .

Daher wird beim Schlichten (Feinbearbeitung) ein kleinerer Vorschub gewählt als beim Schruppen. Die praktisch erreichbaren Rauheiten sind jedoch immer schlechter wegen Riefen am Werkzeug, die durch Verschleiß hervorgerufen werden. Auch das Gefüge des Werkstücks ändert sich in Oberflächennähe. Durch die hohen Bearbeitungskräfte werden einige Schichten von Körnern plattgedrückt und in Bearbeitungsrichtung gestreckt. Dadurch werden Eigenspannungen in die Werkstücke eingebracht.[59] Außerdem treten plastische Verformungen, Härteveränderungen und Risse auf.[60]

Wahl und Optimierung der Schnittwerte

Falls für ein bestimmtes Werkstück bereits der Rohling, das Werkzeug und die Maschine für die Bearbeitung feststehen, können immer noch zahlreiche Prozessparameter frei gewählt werden. Die wichtigsten sind der Vorschub, die Schnitttiefe und die Schnittgeschwindigkeit. Es existieren zahlreiche Tabellen mit Richtwerten, die bei kleineren Stückzahlen verwendet werden können sowie als Ausgangspunkt für Experimente für die Optimierung dienen. Dabei sind jedoch gewisse Grenzen zu beachten. Die Schnitttiefe wird meist so groß wie möglich gewählt, um mit möglichst wenigen Schnitten das Werkstück zu bearbeiten, falls das Aufmaß größer ist als die maximal mögliche Schnitttiefe. Sie wird sonst durch die Stabilität des Werkzeuges begrenzt, da es bei großen Schnitttiefen zum Rattern kommen kann, also zu Schwingungen die die Oberflächenqualität beeinflussen.

Für den Vorschub sind weitere Begrenzungen zu beachten. Er ist grundsätzlich ebenfalls so groß wie möglich zu wählen, da er das Zeitspanvolumen erhöht und damit die Bearbeitungszeit senkt. Eine obere Grenze ergibt sich durch den Einfluss auf die Rauheit des Werkstücks und durch die steigende Zerspankraft. Falls das Drehmoment des Antriebes nicht ausreicht, um an der Wirkstelle die entsprechende Kraft zu erzeugen, lassen sich hohe Vorschübe nicht realisieren. Vor allem für die automatisierte Fertigung spielt die Spanform eine Rolle, die mit steigendem Vorschub günstiger wird. Eine weitere Begrenzung ist die Mindestspanungsdicke die notwendig ist, um überhaupt eine Spanbildung zu gewährleisten.

Die Wahl der Schnittgeschwindigkeit hängt vor allem mit dem Verschleiß zusammen. Bei hohen Geschwindigkeiten steigt er oft überproportional, es sinken jedoch die Bearbeitungszeiten.

Die optimalen Schnittwerte ergeben sich durch die gesamten Fertigungskosten.[61] Sie setzen sich zusammen aus den Maschinenkosten, den Lohnkosten und den Werkzeugkosten.[62]

Neuere Verfahrensvarianten

An der Wende zum 21. Jahrhundert entstanden Varianten der etablierten Verfahren, die neue Möglichkeiten eröffneten. Sie stellen besondere Anforderungen an Maschinen und Werkzeuge. Teilweise sind dabei Effekte von Bedeutung, die sonst vernachlässigt werden können.

Hochgeschwindigkeitszerspanen

Das Spanen mit hohen Geschwindigkeiten (HSC-Bearbeitung, von High-Speed-Cutting) erfordert geringere Kräfte und ermöglicht bessere Oberflächen und Formgenauigkeiten sowie bei gleichem Spanungsquerschnitt niedrigere Bearbeitungszeiten. Die Grenze zwischen konventionellem Spanen und Hochgeschwindigkeitsspanen ist nicht genau definiert. Für das Drehen liegt es bei Schnittgeschwindigkeiten oberhalb von 500 m/min bis 1500 m/min.[63] Aus den für diese Schnittgeschwindigkeiten erforderlichen hohen Drehzahlen resultieren jedoch auch hohe Fliehkräfte. Nachdem um die Jahrtausendwende die technischen Voraussetzungen für die Maschinentechnik gegeben waren, fand es in der Industrie zunehmende Verbreitung. Bei der HSC-Bearbeitung läuft die Spanbildung nach anderen Prinzipien ab, als bei konventionellen Geschwindigkeiten.[64] Siehe Spanbildung beim Hochgeschwindigkeitsspanen.

Hochleistungszerspanen

Die Hochleistungszerspanung, im Englischen auch “High Performance Cutting” (HPC) genannt, ist ein Verfahren, welches auf die Produktion großer Zeitspanvolumina optimiert ist.

Hierbei wird durch leistungs- und drehmomentstarke Werkzeugspindeln, hohe Schnittbreiten, Schnitttiefen und hohen Schnittgeschwindigkeiten ein hoher Materialabtrag pro Zeiteinheit ermöglicht. HPC ist üblicherweise ein reines Schruppverfahren, sodass präzisere Bearbeitungsverfahren wie HSC (“High Speed Cutting”) dem HPC meist nachgelagert werden.[65]

Insbesondere der Formenbau kann durch die HPC realisierte, wirtschaftlichere Bearbeitung von Matrizen, bedingt durch das hohe Zeitspanvolumen und deutlich verlängerte Werkzeugstandzeiten, profitieren.[66]

Mikrozerspanen

Unter Mikrozerspanen versteht man die Bearbeitung von Werkstücken mit Werkzeugen, die im Mikrometerbereich liegen. Die Durchmesser von Fräsern oder Bohrern liegen zwischen 10 und 50 Mikrometer. Die Größe der erzeugten Strukturen liegt zwischen 10 und 1000 µm. Das Mikrospanen weist deutlich höhere Abtragraten auf als die konventionellen Verfahren der Mikrobearbeitung wie das Ätzen.[67]

Hartzerspanen

Vom Hartzerspanen spricht man bei der Bearbeitung von Werkstoffen mit einer Härte von über 47 HRC mit Verfahren, die zum Spanen mit geometrisch bestimmter Schneide zählen. Bis zur Entwicklung der superharten Schneidstoffe Bornitrid und den Schneidkeramiken war die Bearbeitung solcher Werkstoffe nur mit Schleifen und Honen möglich. Die Hartbearbeitung wird vor allem dann eingesetzt, wenn dadurch die nachfolgende Feinbearbeitung durch Schleifen entfallen kann, wodurch sich die Prozessketten verkürzen. Außerdem bietet sie Vorteile bezüglich der Energieeffizienz und der Umweltfreundlichkeit. Letzteres[68] liegt daran, dass die Hartbearbeitung in der Regel als Trockenbearbeitung geschieht (d. h. ohne Kühlschmierstoffe), sodass die Späne ohne Sondermaßnahmen zur Trennung von Kühlschmiermittel und Spänen recycelt werden können. Beim Schleifen dagegen muss die Span-Schmiermittel-Mischung häufig als Sondermüll entsorgt werden.

Beim Hartzerspanen treten besonders hohe mechanische Belastungen der Werkzeuge und besondere Spanbildungsvorgänge auf, bei denen sich der Werkstoff trotz seiner Härte wegen der hohen Verformungsgeschwindigkeiten und mechanischen Spannungen plastisch verhält, also wie ein weicher Werkstoff. Wegen der hohen Werkzeugbelastungen sind die Schnittgeschwindigkeiten auf etwa 200 m/min begrenzt.[69][70]

Simulation und Modellierung

Simulationen der Bearbeitungsvorgänge basieren auf Modellen, die mehr oder weniger genau und detailliert sein können. Für die Arbeitsvorbereitung in Industriebetrieben ist in der Standard-Software ein Programm enthalten, das ein virtuelles Abbild der Maschine sowie der Werkzeuge und Werkstücke bereitstellt. Simulationen dienen zum Überprüfen der geplanten Bearbeitung und zur Berechnung einfacher Prozessparameter wie Kräften und Temperaturen. Als Basis für diese Simulationen dienen entweder direkt die geometrischen CAD-Daten oder der CNC-Code der Werkzeugmaschine.[71]

Mit der Finite-Elemente-Methode existiert eine Möglichkeit, die Bearbeitung viel genauer zu modellieren. Sie dient zur Berechnung der Verteilung der mechanischen Spannung oder des Temperaturfeldes am Werkzeug oder zur Simulation von Spanbildungsvorgängen. Dazu werden die Werkzeuge oder Werkstücke in endlich viele (finite) Elemente zerlegt. Zwischen ihnen bestehen Beziehungen in Form von Gleichungen, die mechanische Spannungen, Geschwindigkeiten, Reibung oder Wärmekonvektion ausdrücken und zu Gleichungssystemen mit sehr vielen Gleichungen und Unbekannten kombiniert werden. Im Allgemeinen ist man bestrebt, solche Beziehungen zu vereinfachen und durch lineare Gleichungen auszudrücken; bei der Zerspanung würde dies jedoch zu unbrauchbaren Ergebnissen führen. Beispielsweise gilt das Hookesche Gesetz, das einen linearen Zusammenhang zwischen Spannung und Dehnung herstellt, nicht mehr, da die auftretenden Verformungen zu groß sind. So führt die FEM-Simulation der Zerspanung zu Gleichungssystemen mit zahlreichen nichtlinearen Gleichungen und Nebenbedingungen, die nur noch numerisch zu lösen sind. Dies kann mit Standard-FEM-Software geschehen. Es existieren jedoch auch mehrere kommerzielle Lösungen, die speziell auf die Zerspantechnik zugeschnitten sind.[72][73]

Ähnlichkeitsmechanik

Bereits 1954 schlug Kronenberg vor, den Ablauf der Spanbildung mit Hilfe der Gesetze der Ähnlichkeitsmechanik analytisch zu beschreiben.[74] Die über diesen Lösungsweg abgeleiteten Gesetzmäßigkeiten liegen inzwischen für die Bearbeitung von Stahl mit geometrisch bestimmter und unbestimmter Schneide vor. Für die Bearbeitung mit geometrisch bestimmter Schneide liefern diese Gleichungen einen Zusammenhang zwischen den Schnittdaten und der Standzeit einer Schneide. Das Bindeglied bilden hier die dimensionslosen Kenngrößen kinematisches sowie thermisches Geschwindigkeitsverhältnis und die Fourier-Zahl der Spanbildung. Mit entsprechenden Auslegungsprogrammen lassen sich Schnittdaten berechnen, welche die Bearbeitung im Bereich der Aufbauschneidenbildung ausschließen und damit sicher zu wirtschaftlichen Bearbeitungsergebnissen führen. Für die Auslegung der Bearbeitung mit unbestimmter Schneide sind die dimensionslosen Kenngrößen Wirk- und Verschleißindex maßgebend. Die Programme für die Auslegung von Schleifprozessen sind so aufgebaut, dass das Auftreten von Schleifbrand durch die Wahl der Schnittdaten vermieden wird.

Literatur

- Internationale Akademie für Produktionstechnik (Hrsg.): Wörterbuch der Fertigungstechnik – Band 2: Trennende Verfahren, Springer, 2. Auflage, 2004, ISBN 3-540-20540-3.

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur: Handbuch Spanen. 2. Auflage, Hanser, München 2014, ISBN 978-3-446-42826-3.

- Wilfried König, Fritz Klocke:

- Fertigungsverfahren 1 : Drehen, Fräsen, Bohren. 8. Auflage. Springer, Berlin 2008, ISBN 978-3-540-23458-6.

- Fertigungsverfahren 2 : Schleifen, Honen, Läppen. 4. Auflage. Springer, Berlin 2005, ISBN 3-540-23496-9.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. 3. Auflage, Springer, Berlin 2011, ISBN 978-3-642-19771-0.

- Heinz Tschätsch: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. 11. Auflage, Springer Vieweg, Wiesbaden 2014, ISBN 978-3-658-04922-5.

- Eberhard Pauksch: Zerspantechnik. 12. Auflage, Springer Vieweg, Wiesbaden 2008, ISBN 978-3-8348-0279-8.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, Berlin 2002, ISBN 978-3-486-25045-9.

- Werner Degner, Hans Lutze, Erhard Smejkal: Spanende Formung. 17. Auflage, Hanser, München 2015, ISBN 978-3-446-44544-4.

- Christian Gottlöber: Zerspanung von Holz und Holzwerkstoffen: Grundlagen – Systematik – Modellierung – Prozessgestaltung. Hanser, München 2014, ISBN 978-3-446-44003-6.

Weblinks

- Videos: Zerspanen von Stahl und Spanbildung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen von Gußeisen und Spanbildung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen metallischer Werkstoffe. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen einer Aluminium-Legierung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Video: Zerspanen von Messing Ms 58 F 51 – Spanbildung beim Drehen. Institut für den Wissenschaftlichen Film (IWF) 1965, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-764.

Einzelnachweise

- Hiersig (Hrsg.): Lexikon der Produktionstechnik' Verfahrenstechnik. VDI-Verlag, Düsseldorf, 1995.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 283 f.

- Heisel, Klocke, Uhlmann, Spur (Hrsg.): Handbuch Spanen. Hanser, 2014, S. 23 f.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 337–339.

- Vgl. das Kapitel „Standvermögen“ zur Zerspanbarkeit verschiedener Werkstoffe in Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage, Springer 2008, S. 273–371.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 3 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 2.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 4 f.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 3–5.

- Heisel, Klocke, Uhlmann, Spur (Hrsg.): Handbuch Spanen. Hanser, 2014, S. 19–21.

- Said Jahanmir, M. Ramulu, Philip Koshy: Machining of Ceramics and Composites. Dekker, New York, Basel 1999, ISBN 978-0-8247-0178-9.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 202.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 297.

- Harald Floss (Hrsg.): Steinartefakte: vom Altpaläolithikum bis in die Neuzeit., Kerns, Tübingen 2013, ISBN 978-3-935751-16-2.

- Paul T. Nicholson, Ian Shaw: Ancient Egyptian Materials and Technology, Cambridge Univ. Press, 2000, ISBN 978-0-521-45257-1, S. 357.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. 1991, S. 25 f., 36, 41, 47 f., 89, 91 f.

- Otto Dick: Die Feile und ihre Entwicklungsgeschichte [1925], Neuausgabe Springer, Berlin 2013, ISBN 978-3-642-50907-0, S. 216.

- P. J. S. Whitmore: Charles Plumier: Craftsman and Botanist, in: The Modern Language Review, 54:1959, S. 400.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Carl Hanser Verlag, München/Wien 1991, S. 160.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Carl Hanser Verlag, München, Wien 1991, S. 147, 188–190, 194, 196 f.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 2 f.

- Wolfgang König (Hrsg.): Propyläen Technikgeschichte – Band 3. Propyläen, Berlin 1997, S. 324–326, 330.

- Volker Benad-Wagenhoff, Akos Paulinyi, Jürgen Ruby: Die Entwicklung der Fertigungstechnik. S. 189 f., 195–201. In: Ulrich Wengenroth (Hrsg.): Technik und Wirtschaft. Band 8 von: Armin Hermann, Wilhelm Dettmering (Hrsg.): Technik und Kultur. VDI-Verlag, Düsseldorf.

- Lothar Gall (Hrsg.): Enzyklopädie Deutscher Geschichte – Band 79. Christian Kleinschmidt: Technik und Wirtschaft im 19. und 20. Jahrhundert. Oldenbourg, 2007, S. 8 f.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 5.

- Michael Mende: Montage – Engpaß in der Automatisierung von Produktionssystemen, S. 272, 278–280. In: Ulrich Wengenroth (Hrsg.): Technik und Wirtschaft, 1993: (Band 8 von: Armin Hermann, Wilhelm Dettmering (Hrsg.): Technik und Kultur, Düsseldorf, VDI-Verlag).

- Volker Benad-Wagenhoff, Akos Paulinyi, Jürgen Ruby: Die Entwicklung der Fertigungstechnik, S. 221. In: Ulrich Wengenroth (Hrsg.): Technik und Wirtschaft, 1993: (Band 8 von: Armin Hermann, Wilhelm Dettmering (Hrsg.): Technik und Kultur, Düsseldorf, VDI-Verlag).

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 42.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 6–9.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 12–18.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 20–25.

- AB Sandvik Coromant (Hrsg.): Handbuch der Zerspanung. 1995, S. 25–29.

- Heisel, Klocke, Uhlmann, Spur (Hrsg.): Handbuch Spanen. Hanser, 2014, S. 12, 17 f.

- Heisel, Klocke, Uhlmann, Spur (Hrsg.): Handbuch Spanen. Hanser, 2014, S. 9.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Carl Hanser Verlag, München, Wien, 1991, S. 317 f., 429–450.

- Eginhard Barz: Arbeitsverhalten von scheibenformigen Werkzeugen / Schnittversuche an verleimten Holzwerkstoffen, Springer, Wiesbaden 1963, ISBN 978-3-663-06176-2, S. 58.

- Pauksch: Zerspantechnik. 12. Auflage, S. 3 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage, Springer 2008, S. 41 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 10., Springer, Berlin 2012, S. 271 ff.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 5. Auflage, Springer 1997, S. 69 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen 5. Auflage, Springer 1997, S. 225 f.

- Eberhard Pauksch: Zerspantechnik. Vieweg, 1996, 11. Auflage, S. 37–39.

- Christian Gottlöber: Zerspanung von Holz und Holzwerkstoffen: Grundlagen – Systematik – Modellierung – Prozessgestaltung, Hanser, München 2014, ISBN 978-3-446-44003-6, S. 30 f.

- Hermann Fischer: Die Werkzeugmaschinen. Zweiter Band: Die spanabhebenden Holzbearbeitungs-Maschinen, Springer, Berlin 2013, ISBN 978-3-642-91536-9, S. 5.

- Holger Reichenbächer: Trennen mineralischer Werkstoffe mit geometrisch bestimmten Schneiden, Kassel Univ. Press, Kassel 2010, ISBN 978-3-89958-836-1, S. 38.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 201–205.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 10. Auflage, Springer, Berlin 2012, S. 276, 317.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 306 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 148–150.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 302 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 135 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 239.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 259.

- Böge: Zerspantechnik in: Böge (Hrsg.): Handbuch Maschinenbau. Springer, 21. Auflage, 2013, S. N6–N8.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 10. Auflage, Springer, Berlin 2012, S. 276.

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. Hanser, 2014, S. 85.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 43 f.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 285 f.

- Pauksch, Holsten, Linß, Tikal: Zerspantechnik. Vieweg+Teubner, 12. Auflage, S. 36–38.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 370.

- Pauksch, Holsten, Linß, Tikal: Zerspantechnik. Vieweg+Teubner, 12. Auflage, S. 92–97.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 371–374.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 304.

- Denkena, Tönshoff: Spanen. Springer, 3. Auflage, S. 201 f.

- HSC & HPC-FRÄSEN. Abgerufen am 23. Januar 2020.

- HPC-Fräsen (High Performance Cutting). Abgerufen am 23. Januar 2020.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 305 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 218 f.

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 305.

- Pauksch, Holsten, Linß, Tikal: Zerspantechnik. Vieweg+Teubner, 12. Auflage, S. 429 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. Springer, 3. Auflage, 2011, S. 109 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 226, 232.

- Pauksch, Holsten, Linß, Tikal: Zerspantechnik. Vieweg+Teubner, 12. Auflage, S. 431–435.

- Kronenberg: Grundzüge der Zerspanungslehre; Berlin Springer Verlag 1954; cuttingspeed, Seite 33