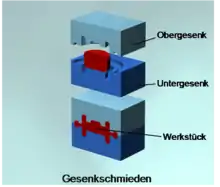

Gesenkschmieden

Das Gesenkschmieden oder Gesenkformen ist ein Fertigungsverfahren aus der Hauptgruppe des Umformens. Dort wird es gemeinsam mit dem Walzen, Freiformen, Eindrücken und Durchdrücken der Gruppe des Druckumformens zugeordnet. Nach DIN 8583 ist es ein Druckumformen mit gegeneinander bewegten Formwerkzeugen, den Gesenken. Die zu erzeugende Form ist dabei zumindest teilweise im Gesenk als Negativ enthalten. Als Gesenkschmieden werden dabei alle Schritte bezeichnet, die zur Herstellung von Gesenkschmiedeteilen nötig sind. Dazu gehört auch das Abtrennen der Rohlinge von Halbzeugen, das Erwärmen und Entzundern sowie die Wärme- und Oberflächenbehandlung. Der eigentliche Umformprozess wird als Gesenkformen bezeichnet.[1] Eingeteilt wird es in Gesenkformen mit teilweise umschlossenem Gesenk und Gesenkformen mit ganz umschlossenem Gesenk. Das Gesenkschmieden wird meistens bei Werkstücktemperaturen oberhalb der Rekristallisationstemperatur eingesetzt, als Warmumformen. Manchmal wird es auch bei Raumtemperatur oder bei einer Temperatur knapp unterhalb der Rekristallisationstemperatur (Halbwarmumformung) eingesetzt. Als Werkstoffe werden häufig Stähle eingesetzt, vor allem Baustähle, Warmarbeitsstähle und nichtrostende Stähle. Außerdem werden Aluminium- und Magnesiumlegierungen eingesetzt, insbesondere spezielle Knetlegierungen. Titan-, Nickel-Cobalt- und Molybdän-Legierungen erfordern einen hohen Kraftbedarf und weisen teilweise nur ein geringes Umformvermögen auf. Sondervarianten des Gesenkschmiedens sind das Genau- und das Präzisionsschmieden sowie das Thixoschmieden.[2]

Geschichte

Bereits im Altertum wurden um 2500 vor Christus Bronze und Kupfer geschmiedet. Gegen 1500 v. Chr. dienten einseitig hohle Formen zum Gesenkschmieden. Dazu wurde der Rohling in das Gesenk gelegt und mit dem Hammer in die Form geschlagen. Ab 600 v. Chr. nutzte man zweiteilige Bronzewerkzeuge für die Münzprägung. Im Mittelalter wurden auf diese Weise Scheibenfibeln hergestellt. 1848 wurden erstmals Messer im Gesenk geschmiedet. Moderne Gesenkschmiedewerkzeuge gab es gegen Ende des 19. Jahrhunderts in England. Begünstigt wurde dies durch die Entwicklung des Dampfhammers, der auch die Bearbeitung sehr großer Teile erlaubte. Im Laufe des 20. Jahrhunderts wurden die mit den Maschinen erreichbaren Genauigkeiten immer besser. In der Wende zum 21. Jahrhundert entstanden das Präzisionsschmieden und das Thixoschmieden, die beide keine spanende Nachbearbeitung mehr erfordern. Moderne Entwicklungen zielen neben einer Erhöhung der Genauigkeit auf einen höheren Automatisierungsgrad.[3]

Wirtschaftliche Bedeutung

Das Gesenkschmieden spielt in der Metallverarbeitung eine wichtige Rolle. Gesenkschmiedeteile sind zum Beispiel Schrauben, Muttern und Bolzen oder auch Bauteile für Automobile und Flugzeuge. Typische Gesenkschmiedeteile sind z. B. Pleuel, Fahrwerkteile und Kurbelwellen.

Gesenkschmiedeteile erfüllen hohe Anforderungen an Festigkeit und Sicherheit und halten auch hohen dynamischen Beanspruchungen stand. Die Masse der Einzelteile reicht von wenigen Gramm bis weit über eine Tonne.[4]

Viele Gesenkschmiedeteile erfordern eine spanende Nachbearbeitung. Sie kann jedoch beim Präzisionsschmieden entfallen. In Deutschland entfallen von der gesamten Produktionsmenge an Schmiedeteilen von 1,4 Mio. Tonnen (2007) etwa 2/3 auf das Gesenkschmieden.[4] Etwa die Hälfte der EU-Produktion wurde in Deutschland gefertigt. Danach folgen Italien mit 20 % und Frankreich mit 8 %.[5] Bezogen auf die Massenanteile werden die Hälfte aller Gesenkschmiedeteile an die Automobilindustrie geliefert und weitere 39 % an den Maschinenbau. Etwa 37 % der deutschen Produktion wird exportiert.[6]

Erreichbare Genauigkeiten

Die erreichbaren Genauigkeiten, gemessen als ISO-Toleranz, liegen beim normalen Gesenkschmieden bei etwa IT14, beim Genauschmieden bei IT13 bis IT10 und beim Präzisionsschmieden bei IT9 bis IT7.[7]

Werkstoffspektrum und Anwendungsbeispiele

Die meisten Gesenkschmiedestücke werden aus Stählen hergestellt. Die wichtigsten sind unlegierte Baustähle, Vergütungsstähle, Einsatzstähle, Nitrierstähle, Stähle für Flamm- und Induktionshärten (DIN EN 10083-1 / -2 /-3), Wälzlagerstähle (DIN EN ISO 683-17), warmfeste Stähle, kaltzähe Stähle, nichtrostende Stähle und AFP-Stähle.

Baustähle werden für Bolzen, Ringe, Flansche, Hebel, Naben und Kolben verwendet. Vergütungsstähle für Lagerdeckel, Radnaben, Nockenwellen, Kurbelwellen, Achsen, Kupplungsräder, Achsschenkel, Naben, Laufräder oder Umlaufradträger (Ausgleichsgehäuse für Differentialgetriebe). Einsätzstähle werden für Zapfen, Hebel, Laufrollen, Zahnräder und Getriebeteile verwendet.[8]

Einteilung des Gesenkformens nach DIN 8583

_Steam_Locomotive_Construction_and_Maintenance_Fig10.png.webp)

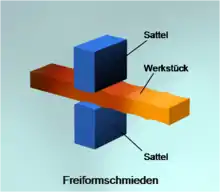

Das Gesenkformen wird in der DIN 8583 eingeteilt in:[9][10]

- Gesenkformen mit teilweise umschlossenem Werkstück

- Formrecken: Hierbei wird das Werkstück zwischen gekrümmten Formsätteln unter ständigem Drehen um die Längsachse des Werkstücks gereckt.

- Reckstauchen/Rollen: Wird im Rollgesenk durchgeführt, das in zwei Richtungen gekrümmt ist. Das Werkstück wird unter ständigem Drehen um seine Längsachse geformt.

- Formrundkneten

- Schließen im Gesenk: Verengen der Enden von hohlen Werkstücken

- Formstauchen: Das Werkstück wird gestaucht, wobei sich die Form des Gesenks abbildet.

- Gesenkformen mit ganz umschlossenem Werkstück

- Anstauchen im Gesenk: Es kommt im Werkstück zu örtlichen Materialanhäufungen. Es bildet sich jedoch noch kein Grat aus.

- Formpressen ohne Grat: Verfahren, bei dem der Werkstoff nicht aus dem Gesenk entweichen kann.

- Setzen

- Gesenkrichten

- Vollprägen

- Formpressen mit Grat: Überschüssiger Werkstoff kann durch den Gratspalt aus dem Gesenk entweichen.

- Gesenkdrücken

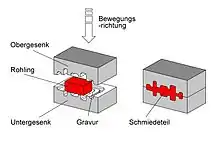

Gesenkschmieden mit Grat

Der gesamte Prozess kann eingeteilt werden in:[11] Trennen der Rohteile von größeren Halbzeugen, Rohteilerwärmung, Vorformen/Masseverteilung, Vorschmieden/Fertigschmieden, Abgraten und Lochen, Abkühlen und Wärmebehandlung. Eine etwas andere Einteilung ergibt sich durch Trennen, Wärmen, Umformen, Wärmebehandeln und Oberflächenbehandeln.[12]

- Das Ausgangsmaterial wird meist von einem Halbzeug, etwa einem Knüppel, einer Stange, einer Bramme oder einem Band abgetrennt. Dies kann mit Scherschneiden oder Sägen geschehen.

- Die Erwärmung beim Warmumformen geschieht in Öfen oder mittels Induktion. Anforderungen[13] an diesen Prozessschritt sind eine gleichmäßige Temperatur verschiedener Rohteile, geringe Zunderbildung und Entkohlung, geringe Umweltbelastungen durch Wärme oder Lärm sowie niedrige Kosten. Stähle werden auf Temperaturen zwischen 900 °C und 1300 °C erwärmt.[14]

- Der eigentliche Umformprozess lässt sich in mehrere Stadien einteilen, die mit einem einzigen Werkzeug realisiert werden können, falls der Umformgrad klein genug ist bzw. das Umformvermögen des Werkstoffes groß genug. Häufig wird jedoch in mehreren Stufen umgeformt. Zunächst wird meist versucht, die Masseverteilung des späteren Fertigteils in etwa zu erreichen. Anschließend wird die Endform genauer herausgeschmiedet. Durch Umformen in mehreren Stufen lässt sich der erforderliche Kraftbedarf senken, ein günstiger Faserverlauf erreichen, die Werkstoffmenge, die in den Grat wandert, reduzieren, was zu geringeren Werkzeugbelastungen und -verschleiß führt, sowie eine ausreichende Formfüllung erreichen.[15] Nachteilig sind die höheren Kosten für die zusätzlichen Maschinen.[16]

- Anschließend wird der Grat entfernt und das Bauteil gegebenenfalls gelocht, etwa bei Pleueln und Radnaben. Dies geschieht meist mittels Scherschneiden. Das Entfernen von Außengraten wird als Abgraten bezeichnet, bei innenliegenden Graten (Spiegeln) als Lochen. Da beim Abgraten meist engere Toleranzen eingehalten werden können als beim eigentlichen Schmiedeprozess, können damit Maßänderungen infolge von Gesenkverschleiß ausgeglichen werden. Außerdem können damit ebene Flächen erzeugt werden, die bei einer nachfolgenden spanenden Bearbeitung als Spannflächen dienen können. Grundsätzlich können entgratete Flächen auch einbaufertige Funktionsflächen sein. Per Scherschneiden entstandene Flächen weisen im oberen Bereich eine durch Scherung entstandene Scherfläche auf und im unteren Bereich eine Bruchfläche. Grundsätzlich sollen die Bruchflächen möglichst klein sein und keine Abgratnasen entstehen. Gewünscht ist sonst noch eine riefenfreie Oberfläche und Parallelität der Bezugsflächen. Falls im warmen Zustand entgratet wird, entstehen sehr kleine Bruchzonen, aber meist ausgeprägte Riefen, im kalten Zustand entstehen große Bruchflächen, die auch über den ursprünglichen Gratbereich hinausgehen können.[17]

- Der letzte Schritt ist die Wärmebehandlung und die Oberflächenbehandlung. Die Wärmebehandlung besteht konventionell aus Normalglühen, um ein gleichmäßiges feinkörniges Gefüge zu erhalten und nach dem Härten ein Anlassen um eine gute Kombination aus Härte und Duktilität. Für Kosteneinsparungen versucht man, die Schmiedeteile nach dem Schmieden nicht abkühlen zu lassen, sodass sie nicht erneut erwärmt werden müssen, was als Wärmebehandeln aus der Schmiedewärme bezeichnet wird.[18] Bei der Oberflächenbehandlung geht es einerseits um das Reinigen der Oberfläche, insbesondere das Entfernen von Zunder. Andererseits sollen auch gezielt Druckeigenspannungen in die Werkstücke eingebracht werden, um so ihre Festigkeit zu erhöhen. Dazu verwendet man das Strahlen, bei dem Partikel auf das Werkstück geschossen werden und das Rollen bei zylindrischen Teilen. Beim Rollen dreht sich die zu bearbeitende Fläche um ihre Symmetrieachse und eine frei laufende Walze wird auf die Oberfläche gedrückt, sodass hohe Flächenpressungen entstehen, die zu Druckeigenspannungen führen.[19]

Gesenkschmieden ohne Grat

Beim Gesenkschmieden ohne Grat werden Werkzeuge ohne Gratspalt benutzt. Überschüssiger Werkstoff kann dann nicht abfließen. Deshalb müssen die Masse der Rohlinge und ihre Positionierung innerhalb des Gesenks sehr genau sein (unter 0,5 % Abweichung). Andererseits sind Werkstoffeinsparungen von 10 % bis 40 % machbar, das Abgraten entfällt (nicht jedoch das Lochen) und die spanende Nachbearbeitung wird reduziert. Außerdem sind die Bearbeitungskräfte niedriger, da überschüssiges Material nicht durch den Gratspalt gedrückt werden muss. Verfahrenskombinationen mit dem Schmieden mit Grat sind möglich, um Vorteile beider Varianten zu verbinden.[20]

Präzisionsschmieden

Werden durch Schmieden nahezu einbaufertige Werkstücke hergestellt, so spricht man vom Präzisionsschmieden. Dabei ist unerheblich, welches Schmiedeverfahren zum Einsatz kommt, lediglich die erzielte Genauigkeit definiert einen Schmiedeprozess als Präzisionsschmieden. Üblicherweise geht man hier von einer Toleranz von IT8 bis IT6 aus. Präzisionsschmieden wird in der Industrie vielfach eingesetzt. Vor allem Teile im Antriebsstrang von Kraftfahrzeugen, z. B. Getriebezahnräder, werden auf diese Weise hergestellt.[21]

Maschinen zum Gesenkschmieden

Grundsätzlich können durch den Einbau entsprechender Werkzeuge alle umformenden Maschinen zum Gesenkschmieden genutzt werden. Besonders beim Warmumformen wird eine möglichst kurze Berührzeit von Werkzeug und Werkstück angestrebt, um die Temperaturbelastung des Werkzeuges gering zu halten, da sie zur Wärmeausdehnung führt und Verschleiß begünstigt, was sich beides negativ auf die erreichbare Genauigkeit auswirkt. Die häufigsten Maschinentypen sind Exzenterpresse, Schmiedehämmer, Spindelpressen und hydraulische Pressen.[23]

Vorteile und Nachteile

Gesenkschmieden weist folgende zentrale Vorteile und Nachteile auf:[24]

Vorteile

- Höhere Festigkeiten bei gleichem oder geringerem Gewicht als bei Anwendung von Gussverfahren

- Anpassung des Faserverlaufs im Bauteil während der Umformung an dessen Kontur, ohne dass das Bauteil wie beim Zerspanen gebrochen wird

- Hohe Standhaftigkeit der mit Gesenkschmieden produzierten Bauteile gegenüber hohen Belastungen

Nachteile

- Aufwendige Gesenkkonstruktion

- Materialüberschuss für die Ausformung des Grates

- Komplizierte Auslegung des Prozesses

- Gesenkschmieden ohne Grat kann nicht zur Herstellung von Bauteilen mit komplizierter Geometrie eingesetzt werden

Weblinks

Einzelnachweise

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 244.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 253.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 244.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 244.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 497.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 244.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 273.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 253 f.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 498.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 245.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 526.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 255.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 257.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 497.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 261.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 501.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 265 f.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 268.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 269–271.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 271 f.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 272 f.

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen. Hanser, 2012, S. 276 f.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik. Springer, 2010, 2. Auflage, S. 621 f.

- Gesenkschmieden: Verfahren, Vorteile, Ablauf und Umsetzung. Abgerufen am 30. März 2020.