Just-in-time-Produktion

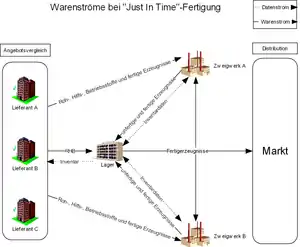

Der Anglizismus Just-in-time-Produktion (kurz just in time, JIT; deutsch „gerade zur rechten Zeit“) oder auch bedarfssynchrone Produktion bezeichnet in der Produktionswirtschaft ein logistikorientiertes, dezentrales Organisations- und Steuerungskonzept,[1] bei dem nur das Material in der Stückzahl und zu dem Zeitpunkt geliefert und produziert wird, wie es auch tatsächlich zur Erfüllung der Kundenaufträge benötigt wird.

Allgemeines

Dieses Ziel wird durch unterschiedliche Produktions- und Liefermethoden erreicht. Das Prinzip der JIT-Produktion erfordert einen abgestimmten Produktions- und Materialfluss entlang einer Lieferkette (englisch Supply Chain). Dies ist nur durch eine enge Zusammenarbeit zwischen einem Lieferanten/Zulieferer und einem Abnehmer zu erreichen. Im Ergebnis soll der Gesamtprozess schlanker (Lean Production), die Durchlaufzeiten und Kapitalbindung reduziert und das Lagerrisiko ausgeschaltet und damit für alle Beteiligten kostengünstiger werden.

JIT-Belieferung

Die JIT-Belieferung ist ein logistisches Abruf- und Anlieferungsverfahren, bei dem das Material vom Zulieferbetrieb erst bei tatsächlichem Bedarf direkt in die Fertigung des Abnehmers geliefert wird. In einigen Fällen wird das Teil auch spezifisch für die Lieferung hergestellt, insbesondere bei hochpreisigen Teilen. Dieses Verfahren hat sich insbesondere im Automobil- und Flugzeugbau etabliert, wo vor allem große und variantenreiche Teile und Baugruppen direkt ans Montageband geliefert werden. Dazu wird das benötigte Material entsprechend dem Bedarf der Endmontage bestellt. Der Zulieferer ist vertraglich verpflichtet, innerhalb einer definierten Vorlaufzeit das bestellte Material zu liefern. Das Material wird direkt am Arbeitsort oder in unmittelbarer Nähe abgeladen, damit es möglichst direkt eingebaut werden kann. Wenn das Material nicht sofort verbaut wird bzw. verbaut werden kann, können temporär kleine Puffer und gewisse Wartezeiten entstehen, aber es gibt für dieses Material keine Lagerhaltung im klassischen Sinn.

Die JIT-Produktion ist daher besonders sensibel und anfällig gegenüber exogenen Einflussgrößen wie Erdbeben, Unwetter, Überschwemmungen oder auch Streiks, Verkehrsunfällen usw. Aufgrund der technischen, ökonomischen und natürlichen Katastrophen der letzten Jahre sind viele internationale Unternehmen dabei, ein entsprechendes Risiko-Management für ihre weltweiten Produktionsstätten und Lieferketten aufzubauen (s. a. Weblinks).

JIS-Belieferung

Die Weiterentwicklung der JIT-Belieferung ist Just-in-sequence-Belieferung. Hier wird das benötigte Material genau in der Sequenz der Endmontage eines Produktes bestellt und geliefert. Dies erfordert eine rechtzeitige und exakte Planung und Einhaltung der Montagereihenfolge, die auch als Perlenkette bezeichnet wird.[2] Da es keinen Lagerbestand mehr gibt, führen Lieferverzug, Falschlieferung, Qualitätsmängel oder Ausschuss sofort zu einem Flaschenhals und zur Unterbrechung der Produktion beim Abnehmer. Deshalb muss der gesamte Produktions- und Belieferungsprozess sowie die Informationskette exakt geplant, prozesssicher umgesetzt und fehlerfrei ausgeführt werden.

Geschichte des JIT

Das JIT-Konzept wurde von dem Japaner Taiichi Ōno im Rahmen des Toyota-Produktionssystem (TPS) bei dem japanischen Automobilhersteller Toyota Motor Company, Ltd. entwickelt.[3] Bei Toyota ist JIT nicht nur ein Belieferungsverfahren, sondern ein umfassendes Prinzip, das neben dem Jidoka-Prinzip der zweite Eckpfeiler des Toyota-Produktionssystems ist. Zu dem JIT-Prinzip gehören auch das Ausgleichen und Nivellieren der Produktionsprogramme, das Pull-Prinzip, die Fließfertigung und die Taktzeit.[4]

Anders als in den USA war der japanische Markt einfach nicht groß genug, um durch Skalenerträge (englisch Economies of Scale) wirtschaftlicher zu werden. Kiichiro Toyoda folgerte, dass in Japan nur durch die Eliminierung von Verschwendung (無駄 Muda) eine wirtschaftliche und konkurrenzfähige Automobilproduktion erreicht werden könne. Er wollte die reine Massenproduktion von Henry Ford, mehr zu produzieren, als der Markt bzw. Kunde benötigte, und die damit verbundene Vorratshaltung und Lagerung überwinden, da beides nach seiner Meinung Verschwendungen darstellte.

Laut Taiichi Ōno wurde diese innovative Richtung für Toyota nach 1945 überlebenswichtig, als Toyoda Kiichiro verlangte, dass sein Unternehmen binnen drei Jahren an Amerika Anschluss fände.[5] Offensichtlich erfüllte Toyota diesen Anspruch nicht, aber der entstandene Impetus würde die nächsten 50 Jahre nicht erlahmen.[6][7] JIT wurde im Jahr 1973 (der Zeit des Öl-Schocks in Japan) erstmals durch den anhaltenden Erfolg Toyotas auffällig.

Im Anwendungsbereich wird JIT unterschieden in:

- JIT-Produktion – umfasst den mit JIT gesteuerten Produktionsablauf,

- JIT-Lieferung,

- JIT-Distribution – Sicherstellen der Versorgung einer Vielzahl von Verbrauchern, die ihren Bedarf online bekannt geben.

Einsatzvoraussetzungen

| Merkmal | Beschreibung |

| Produktionsprogramm | Kontinuierlicher Bedarf (Sehr geringe Schwankungsbreite/ Exoten werden über Vorplanung gemäß JIT oder JIS eingesteuert) |

| Layout/Flächen | Sollte ausreichend Bereitstellflächen aufweisen/ Zu beachten: JIT oder JIS haben die geringsten Flächenverbräuche im Vergleich zur Lagerhaltung am Band |

| Prozess | Kurze Rüstzeiten, hohe Verfügbarkeit der Betriebsmittel |

| Kapazität | Flexible Kapazitätsreserven |

| Qualität | Prozessbegleitende Qualitätssicherung/ Wichtigste Voraussetzung ist eine 100 %-Qualität, da fehlerhafte Teile mit sehr viel Aufwand wieder entfernt werden müssen und andernfalls die Einhaltung der Perlenkette nicht gewährleistet ist |

| Dispositionsverfahren | Je nach Teilespektrum a) JIT bzw. JIS: Plangesteuert, zentral b) Kanban: Verbrauchsgesteuert, dezentral |

| Lieferant | nur Einbindung ausgewählter Zulieferer (Lieferausfall) |

Weitere Betrachtungen

Einsatzbereich

Just-In-Time wird z. B. in der Automobilindustrie eingesetzt, wenn

- die Bauteile so viele Varianten haben, dass nicht alle direkt an der Montagelinie untergebracht werden können.

Beispiel: Der Smart hat ca. 150 Kabelbaumvarianten. Alle müssen für die Produktion vorgehalten werden. Es können aber nicht alle Varianten am Band bereitstehen, weil der Platz für die Unterbringung dort nicht ausreicht. Deshalb wird die Reihenfolge der benötigten Kabelbäume (s. a. Sequenzierung (Produktion)) über eine Druckerstation ausgegeben und die Kabelbaumvarianten werden in Fahrzeugreihenfolge in einen Sequenzierwagen eingelegt, der dann an das Fließband gebracht wird. Diese interne JIS-Belieferung nennt man auch SILS (Sequence-Inlining-System).

- Die Bauteile als größere variantenreiche Baugruppen (Cockpit, Frontend, Türverkleidung, Räder usw.) von einem externen Zulieferer auftragsgemäß in der geforderten Reihenfolge vormontiert und angeliefert werden. Dabei wird dem Lieferanten ca. 180 Minuten vor dem Verbau die individuelle Variante über EDI mitgeteilt, diese dann vom Lieferanten vormontiert, mehrere Baugruppen werden zu einer LKW-Losgröße zusammengefasst und dann an den Hersteller abgeliefert.

Das Just-In-Time-Konzept führt dazu, dass sich mehrere Zulieferer direkt in der Nähe des Herstellers in Industrieparks oder logistischen Verteilzentren ansiedeln. Die Zulieferer werden dadurch unmittelbar in den Montageprozess einbezogen. Die End-Montagezeit eines Autos sinkt durch das JIT-Konzept von ursprünglich 20 auf ca. 8 (Smart 4) Stunden. Den Bestand an Vormaterialien für die entsprechenden Baugruppen muss der Lieferant vorhalten, so dass der Hersteller seine Lagerkapazität verringern kann. Da die Produktion beim Abnehmer zum Stillstand kommen kann, wenn die Teile zu spät eintreffen, beziehen Unternehmen mit JIT-Fertigung gleiche Teile oft von mehreren Zulieferern. Hohe Konventionalstrafen sind bei solchen Fertigungskonzepten auch keine Seltenheit.

Im Falle der nicht ortsnahen Just-In-Time-Anlieferung erhöht sich das LKW-Aufkommen, da das Ladevolumen von großen Baugruppen deutlich größer ist als das der Einzelteile. Bei kurzer Lieferfrequenz werden mehr kleinere LKWs benötigt, wodurch ebenfalls das LKW-Aufkommen steigt. Bei ortsnahen Just-In-Time-Anlieferungen, z. B. aus Logistik- oder Industrieparks vor den Werkstoren der Automobilhersteller, fällt das LKW-Aufkommen fast weg, wenn die Just-In-Time-Umfänge vom Lieferanten oder logistischen Dienstleister direkt in die Montagehalle transportiert werden.

Kanban

Ein Teilsystem des Just-In-Time-Konzeptes ist das Kanban-System: dabei strebt man mit Hilfe eines auf Karten basierenden Instruments zur Steuerung des Material- und Informationsflusses auf Werkstattebene in der Fertigungssteuerung niedrige Lagerbestände an. Kurze Durchlaufzeiten und garantierte Termineinhaltung sind weitere übergeordnete Ziele. Zu diesem Zweck wird die Fertigung in selbststeuernde Regelkreise unterteilt, die nach dem Supermarkt-Prinzip versorgt werden. Mit Hilfe eines Kanban (japanisch für: Schild/Karte) löst der jeweilige Verbraucher einen Auftrag beim Lieferanten mit einer vordefinierten Menge und einem bestimmten Eintrefftermin aus. Der Zulieferer oder Erzeuger bringt dann die geforderte Menge zum geforderten Termin in der erforderlichen Einbauqualität an den Besteller. Hierbei handelt es sich um ein so genanntes Hol- bzw. Ziehprinzip. Heutzutage werden immer häufiger die physischen Karten durch „elektronische“ Karten (siehe E-Kanban) ersetzt, wobei die Datentransaktionen per EDI oder WebEDI durchgeführt werden. Auf dem Kanban-Konzept aufbauend, kann die JIT-Produktion zur vollen Blüte kommen. Nach Hernandez heißt Kanban „sichtbare Aufzeichnungen“.[8]

Ganzheitliche Betrachtungsweise

Zur Implementierung einer Just-In-Time-Produktion ist die ganzheitliche Betrachtungsweise der Kundenauftragsabwicklung in einer logistischen Kette (siehe auch Supply-Chain-Management) erforderlich.

Damit die Produktions-Effizienz gemessen werden kann, müssen neben Kosten und Produktivität die Durchlauf- und die Wiederbeschaffungszeit betrachtet werden. Beim JIT müssen demnach die Produktionsflüsse und nicht die einzelnen Funktionen optimiert werden. Dadurch wird es möglich, die Gesamtauftragsdurchlaufzeit zu minimieren, also nachfragegenau zu produzieren und somit Lagerbestände (Kosten) zu minimieren.

Literatur

- Toyota Motor Corporation: The Toyota Production System – Leaner manufacturing for a greener planet. TMC, Public Affairs Division, Tokyo 1998.

- I. Majima: JIT, Kostensenkung durch Just-In-Time Production. Langen Müller / Herbig, München 1994, ISBN 3-7844-7310-5.

- Horst Wildemann: Das Just-In-Time-Konzept. TCW, München 2001, ISBN 978-3-934155-63-3.

- A. Eisenkopf: Just-In-Time-orientierte Fertigungs- und Logistikstrategien. Hamburg 1994, ISBN 3-87154-209-1.

- Stephan Mühlhäuser: Das Toyota Produktionssystem – Vorbild für die deutsche Automobilindustrie?: Just-in-Time betrachtet aus der human ressource Perspektive. GRIN Verlag, München 2009, ISBN 978-3-640-33226-7.

- W. Herlyn: PPS im Automobilbau – Produktionsprogrammplanung und -steuerung von Fahrzeugen und Aggregaten. Hanser Verlag, München 2012, ISBN 978-3-446-41370-2.

Einzelnachweise

- Gerd F. Kamiske/Jörg-Peter Brauer, Qualitätsmanagement von A bis Z. Hanser, München/Wien 2011, ISBN 978-3-446-42581-1, S. 107.

- Wilmjakob Herlyn, PPS im Automobilbau, 2012, S. 196–220

- Gerd F. Kamiske/Jörg-Peter Brauer, Qualitätsmanagement von A bis Z. Hanser, München / Wien 2011, ISBN 978-3-446-42581-1, S. 107.

- The Toyota Production System - Leaner manufacturing for a greener planet. Toyota Motor Corporation, S. 11 ff.

- Taiichi Ohno, in: Wallace J. Hopp/Mark L. Spearman, Factory Physics: foundations of manufacturing management, 2. Auflage, Irwin/McGraw-Hill, 1988

- Taiichi Ohno: Toyota Production System: Beyond Large-Scale Production. Productivity Press, Cambridge MA 1988, ISBN 0-915299-14-3. (translation of Toyota seisan hoshiki, Tokyo: Diamond, 1978)

- Wallace J. Hopp, Mark L. Spearman: Factory Physics: foundations of manufacturing management. 2. Auflage. Irwin/McGraw-Hill, Boston 2001, ISBN 0-256-24795-1.

- Arnaldo Hernandez: Just-in-Time manufacturing. A practical approach. Prentice Hall, Inc., New Jersey 1989, S. 53.