Technik in der Industrialisierung

Die Technik in der Industrialisierung ist durch den Einsatz von Steinkohle, Dampfmaschinen, Textilmaschinen, Werkzeugmaschinen, Dampflokomotiven und -schiffen gekennzeichnet. Die industrielle Revolution, die in der zweiten Hälfte des 18. Jahrhunderts begann, war jedoch nicht nur durch zahlreiche technische Neuerungen gekennzeichnet, sondern führte auch zu zahlreichen wirtschaftlichen und gesellschaftlichen Veränderungen. Der französische Soziologe Georges Friedmann sprach 1936 erstmals von einer zweiten industriellen Revolution.[1] Er datierte sie auf die Jahrzehnte um 1900.

Textiltechnik

Vor allem zwei Prozessschritte bei der Herstellung von Tuchen lassen sich bei großen Stückzahlen mechanisieren bzw. rationalisieren: das Spinnen der Fasern zu Garn und das Weben der Garne zu Tuch.

Das Weben mit dem Trittwebstuhl war bereits seit dem Hochmittelalter ein eigenständiger Beruf, der vor allem von Männern ausgeübt wurde. Das Spinnen mit dem Spinnrad oder der Handspindel wurde dagegen von Frauen ausgeübt. Die Produktion geschah häufig im Verlagssystem, bei dem ein Verleger die Rohstoffe besorgte. Dabei wurde für eine bestimmte Menge Garn ein fester Preis gezahlt. Engpass der Produktion war das Spinnen. Daher entstanden zunächst einfache Spinnmaschinen mit vier Spindeln je Maschine. Nachdem ausreichend Garn vorhanden war, war der neue Engpass das Weben, sodass Webmaschinen entstanden. Nun war wieder das Spinnen der Engpass, was zu Spinnmaschinen mit deutlich mehr Spindeln führte. Schließlich entstanden Spinnmaschinen mit über 100 Spindeln je Maschine.

Die frühen Spinn- und Webmaschinen bestanden größtenteils aus Holz, vor allem das Gestell. Nur wenige Teile bestanden aus Kupfer oder Eisen. Angetrieben wurden sie anfangs mit Wasserrädern, was sich im Namen der ersten Spinnmaschine, der Waterframe ("Wasser-Rahmen") von Richard Arkwright, von 1771 widerspiegelt. Bei ihrem Bau arbeiteten zahlreiche Berufsgruppen zusammen. Mühlenbauer befassten sich in vorindustrieller Zeit mit dem Bau von Wind- und Wassermühlen und waren daher mit verschiedenen Elementen der Kraftübertragung wie Wellen und Zahnrädern vertraut. Sie verwendeten bevorzugt Holz; Metalle jedoch nur, wenn es sich nicht vermeiden ließ.

Als die Spinnmaschinen immer größer wurden und mehr Spindeln erhielten, verwendete man statt Holz immer mehr Eisen, das Kräfte und Drehmomente besser übertragen kann und weniger Reibung erzeugt. Dadurch entstand ein großer Bedarf an identischen Eisenteilen wie Schrauben, Spindeln und Zahnrädern, der Auswirkungen auf zahlreiche andere Branchen und deren Technik hatte. Da die Leistung der Wasserräder nicht mehr ausreichte, ersetzte man sie durch Dampfmaschinen und gründete somit die ersten Textilfabriken.[2]

Kohle und Bergbau

Die Kohleförderung ist seit der keltischen Besiedelung belegt.[3][4] Kohle wurde jedoch kaum als Brennstoff verwendet. Stattdessen nutzte man Holz als Brennstoff oder stellte daraus Holzkohle her. Genutzt wurde sie zum Heizen von Gebäuden und in zahlreichen Gewerben: der Töpferei, der Glas- und Porzellanproduktion, zum Herstellen von Ziegeln und bei der Metallgewinnung. Bei dem höheren Schmelzpunkten von Eisen bei 1.535° C reicht Holz jedoch meist nicht aus bzw. der Verbrauch ist sehr hoch. 1698 begann man bei Mücheln/Braunsbedra nach Braunkohle zu graben. Dies gilt als die „Geburtsstunde“ des Mitteldeutschen Braunkohlereviers. Wichtiger wurde jedoch Steinkohle, denn diese weist eine etwa doppelt so hohe Energiedichte wie trockenes Holz auf. Außerdem konnte man damit höhere Temperaturen für die Eisenverarbeitung erreichen. Damit entstand eine neue Technologie, da viele Maschinenteile noch aus Holz gefertigt wurden.[5] Bedeutung erlangte die Steinkohle auch als Brennstoff für Dampfmaschinen.

Bergbau war seit dem Altertum üblich. Mit zunehmender Tiefe ergab sich das Problem der Wasserhaltung: Sobald die Schächte unter den Grundwasserspiegel reichten, sickerte Wasser ein, das abgepumpt werden musste, um weiter vordringen zu können. Da der Bergbau eine hohe wirtschaftliche Bedeutung besaß und das Problem der Wasserhaltung immer dringender wurde, begannen auch Naturwissenschaftler sich damit zu befassen und untersuchten die Gesetze der Pneumatik und Hydraulik, um damit Pumpen zu verbessern. Außerdem wurden für die Ausbildung der Bergleute Bergschulen gegründet und für Ingenieure Bergakademien.

Technische Innovationen im Bergbau betrafen den Übergang vom Stollen- zum Tiefbau, die Dampfmaschine zur Wasserförderung und verbesserte Transportmöglichkeiten. In Deutschland ging man zu Beginn des 19. Jahrhunderts dazu über, statt der Stollen Seigerschächte zu bauen. Dies waren seigere (senkrechte) Schächte, mit denen man in größere Tiefen vordringen konnte, um so ergiebigere Lagerstätten zu erschließen. Dadurch wurde jedoch das Problem der Wasserhaltung verstärkt. Bereits seit Beginn des 18. Jahrhunderts verwendete man in England deshalb die Dampfmaschinen von Newcomen zum Abpumpen des Wassers. Mit steigenden Fördertiefen und -mengen stießen die üblichen Hanfseile an ihre Belastungsgrenzen und wurden Dank der Stahlindustrie durch Drahtseile ersetzt. Um den Transport der Gesteine zu vereinfachen, verlegte man zunächst hölzerne und später eiserne Schienen auf denen Wagen bewegt wurde. Über Tage wurden sie von Pferden gezogen, bis sie von der Dampfeisenbahn abgelöst wurden.[6]

Eisengewinnung

Die Details in Metallverarbeitung änderten sich jedoch im Laufe der Industrialisierung mehrfach. Dies betrifft die Verwendung von aus Steinkohle gewonnenem Koks, statt der Holzkohle im Hochofen und beim Frischen, das Walzen statt des Schmiedens, bessere Öfen und eine bessere Sauerstoffzufuhr die Eisenwerkstoffe wie Schmiedeeisen, Gusseisen und Gussstahl qualitativ verbesserten, größere Produktionsmengen erlaubten und gleichzeitig günstiger waren.[7][8]

Eisengewinnung in vorindustrieller Zeit

Die Gewinnung von schmiedbarem Eisen aus Eisenerzen verlief seit Beginn der Eisenzeit in drei Stufen. Zunächst wurde aus den Erzen das metallische Eisen herausgeschmolzen. Das so gewonnene Roheisen war noch stark mit unerwünschten Elementen verunreinigt. In einem zweiten Arbeitsgang, dem Frischen, wurde das Eisen von diesen Elementen gereinigt. Anschließend wurde es unter dem Schmiedehammer bearbeitet um einen gleichmäßigen Werkstoff zu erhalten und um die letzten Verunreinigungen auszutreiben.

In der Renaissance wurde das Eisenerz zusammen mit Holzkohle in Hochöfen gegeben. Blasbälge die von Wasserrädern angetrieben wurden bliesen Luft in den Hochofen und führten so zusätzlichen Sauerstoff zu. Im Hochofen bildete sich schließlich bei niedrigen Verbrennungstemperaturen um 1100 °C festes Roheisen, das fast keinen Kohlenstoff enthielt und daher weich und schmiedbar war.

Kokshochofen

Da Holzkohle immer knapper und teurer wurde, versuchten einige Hüttenbesitzer stattdessen Steinkohle zu verwenden. Kohle ist jedoch stark mit Schwefel und anderen Elementen verunreinigt, die das Eisen hart und spröde und daher unbrauchbar machen. Abraham Darby kam auf die Idee Steinkohle zu verkoken – also unter Sauerstoffabschluss zu erhitzen – und verhalf dem Kokshochofen zum Durchbruch. Auf dem Weg zum funktionierenden Kokshochofen mussten jedoch zahlreiche Detailprobleme gelöst werden. Der Koks verklumpte viel schneller und verstopfte so die Öfen, außerdem enthielt er nach wie vor Verunreinigungen, die eine andere Auskleidung der Öfen und besondere Zuschlagsstoffe nötig machte. Die Verbreitung des Kokshochofens in England setzte um 1760 ein. Verfahren zur Härtung des Eisens als Stahl waren zwar geläufig, die chemische Zusammensetzung war damals jedoch noch nicht bekannt, die Betrachtungsweisen entsprachen der Sichtweise der Alchemie.

Frischen, Schmieden und Walzen

Das Puddelverfahren, das 1784 von Henry Cort patentiert wurde, ermöglichte die Verwendung von Steinkohle beim Frischen. Das Roheisen liegt dabei auf einem Herd, unter dem ein Steinkohlefeuer brennt. Dadurch ist das Roheisen vom Schwefel in der Steinkohle getrennt. Auf dem Herd verbrannte der Kohlenstoff im Roheisen in mehreren Stunden mit dem Sauerstoff der Luft. Mit sinkendem Kohlenstoffgehalt steigt auch die Schmelztemperatur des Eisens, so dass sich langsam feste Eisenklumpen – die Luppe – bildeten. Diese wurden ständig von einem Arbeiter gedreht und gewendet, um sicherzustellen, dass der Kohlenstoffgehalt an allen Stellen des Metalls gleichmäßig sank, was viel Kraft und Erfahrung erforderte. Danach wurden sie als Halbzeug wie Barren an die metallverarbeitende Industrie verkauft oder zu Schienen und Platten gewalzt, was den Großteil der Produktion ausmachte. Ab etwa 1860/1870 wurde schließlich dadurch das Gusseisen verdrängt.[9]

Massenstahlverfahren

Engpass in der Produktionskette vom Erz bis zum fertigen Werkstoff war das Puddeln, das sich nicht maschinisieren ließ. Die Größe der Öfen wurde durch die Kraft der Arbeiter begrenzt. Die entscheidende Verbesserung gelang Bessemer. Er füllte das Roheisen in einen Konverter und blies von unten durch Düsen Luft, sodass der Kohlenstoff des Roheisens innerhalb von nur 20 Minuten mit den Sauerstoff der Luft verbrannte. Das Bessemer-Verfahren ermöglichte nach der Mitte des 19. Jahrhunderts in England die Verarbeitung von flüssigem Stahl und war maschinisierbar. Eine Verfahrensvariante, die sich gut für phosphorhaltige Erze eignet, die in Deutschland häufig waren, ist das Thomas-Verfahren. Daneben gab es noch das Siemens-Martin-Verfahren, bei dem durch Verbrennung in einem besonderen Ofen Temperaturen erzeugt werden, die über der Schmelztemperatur von Stahl liegen. Damit waren Stähle herstellbar, die qualitativ dem Bessemer- und Thomasstahl überlegen waren. Siemens-Martin-Stahl war jedoch wegen der aufwändigeren Öfen etwas teurer, sodass alle drei Verfahren miteinander konkurrierten, bis sie in der Mitte des 20. Jahrhunderts durch das LD-Verfahren abgelöst wurden.

Metallverarbeitung

Ein großer Teil des Stahls aus der Schwerindustrie wurde im Maschinenbau weiterverarbeitet zu Dampfmaschinen, Werkzeugmaschinen wie Fräs-, Bohr- und Drehmaschinen oder Maschinenhämmern sowie zu Dampflokomotiven, Eisenbahnwagen, Spinn- und Webmaschinen. Für die frühen Maschinenbaufabriken war es typisch mehrere dieser Maschinentypen in kleineren Stückzahlen zu fertigen. Erst gegen 1900 ging man zur Serienproduktion über. Die wichtigsten Fortschritte im Maschinenbau beziehen sich auf die Werkzeugmaschinen die zum Bau der anderen Maschinen benötigt werden und daher von besonderer Bedeutung sind. Der hohe Bedarf an gleichen Eisenteilen für die Textilindustrie förderte ihre Entwicklung, da man nur mit ihnen Eisenteile zugleich präzise und in hohen Stückzahlen herstellen konnte.[10]

Bohrwerke

In der Renaissance wurden Kanonen gefertigt, indem eine Form mit Bronze ausgegossen wurde. Anschließend wurde der Lauf auf einem Bohrwerk ausgebohrt. Mit den daraus hervorgegangenen Bohrwerken wurden auch die Zylinder der ersten Dampfmaschinen gefertigt. Sie waren noch aus dem viel härteren Gusseisen und hatten einen deutlich größeren Durchmesser von etwa einem Meter, was die Fertigung in der geforderten Genauigkeit schwierig gestaltete. James Watt benötigte nach seiner entscheidenden Erfindung zehn Jahre, bis er mit John Wilkinson einen Fabrikanten fand, der die Zylinder fertigen konnte. Das verwendete Bohrwerk wurde durch ein Wasserrad angetrieben und der Bohrer selbst war sowohl vor als auch hinter dem waagrecht liegendem Zylinder gelagert, um Schwingungen zu vermeiden. Im Laufe des 19. Jahrhunderts kamen dann durch Dampfmaschinen angetriebene Bohrmaschinen hinzu. Die wichtigsten Typen sind die Säulenbohrmaschine, die Ständerbohrmaschine und die Radialbohrmaschine. Diese Verfahren wurden für größere Teile durch den Hohlguss abgelöst, dessen Prinzip aus dem Glockenguss bekannt ist.

Drehmaschinen

Die Drehmaschine wird für Schrauben, Wellen, Spindeln, Achsen und Flansche benötigt und hat daher für die Industrialisierung eine besondere Bedeutung. Ihre Vorläufe stammen aus zwei verschiedenen Gebieten: den Drehbänken für die Holzbearbeitung und die Drehbänke der Uhrenmacher und Feinmechaniker. Für die Holzbearbeitung wurden zwei verschiedene Typen verwendet die selbst auch aus Holz bestanden. Die Wippendrehbank, die alleine bedient werden konnte, und die für die weitere Entwicklung wichtige Drehbank mit Kurbelantrieb. Hier drehte ein Gehilfe eine Kurbel, während der Meister das Werkzeug mit beiden Händen halten konnte, um das Werkstück zu bearbeiten. Im Laufe der Industrialisierung wurde die Kurbel und der Gehilfe durch einen Antrieb mit Dampfmaschinen ersetzt. Im Uhrenbau und der Feinmechanik bestanden die Drehmaschinen aus Metall und dienten zur Bearbeitung von Kupferwerkstoffen wie Messing. Das Werkzeug war in die Maschine integriert und wurde über Räder bewegt, was höhere Genauigkeiten ermöglichte. Außerdem wurde zum Fertigen von Schrauben und Gewinden die Leitspindeldrehbank entwickelt. Bei ihr sorgt die Leitspindel dafür, dass sich pro Umdrehung des Werkstücks das Werkzeug um eine konstante Strecke bewegt, sodass ein gleichmäßiges Gewinde entsteht.

Henry Maudslay integrierte die verschiedenen konstruktiven Details in einer Maschine mit der man das festere Eisen ebenso präzise bearbeiten konnte wie Messing. Seine Drehmaschine bestand aus einem eisernen Gestell, wurde von Dampfmaschinen angetrieben, verfügte über einen Werkzeughalter und eine Leitspindel.

Hobel- und Fräsmaschinen

Für die Bearbeitung ebener Teile wie Maschinenbetten und Führungen verwendete man lange Zeit Hobelmaschinen, die sich ähnlich wie die Drehbank entwickelten. Sie wurden ebenfalls maschinell angetrieben und hatten einen Werkzeughalter. Ab dem 19. Jahrhundert wurden sie durch die Fräsmaschinen ersetzt, die keine Vorläufer haben, sondern vollkommen neu waren.

Entwicklung ab 1850

Bis zur Mitte des 19. Jahrhunderts gab es für alle wichtigen Fertigungsverfahren entsprechende Werkzeugmaschinen. Wichtige Produkte im Maschinenbau waren nun Nähmaschinen und Fahrräder sowie zunehmend Kraftfahrzeuge. Zu Beginn des 20. Jahrhunderts ging man dazu über, jede Maschine mit einem eigenen Elektromotor auszustatten, statt mehrere mit einer einzelnen Dampfmaschine. Neue Produkte waren nun Autos und Verbrennungsmotoren.

Energietechnik und Kraftmaschinen

In vorindustrieller Zeit waren Wind- und Wassermühlen die meistgenutzten Antriebsmaschinen. Wassermühlen waren seit der Spätantike bekannt und breiteten sich im Frühmittelalter in ganz Europa aus. Windmühlen ergänzten sie seit dem 12. Jahrhundert vor allem in Küstenregionen. Genutzt wurden sie nicht nur zum Mahlen von Getreide, sondern auch im Bergbau, um Wasser zu fördern, zum Bewegen von Schmiedehämmern und Blasebälgen, zum Walken von Tuch und als Antriebe für die ersten Textil- und Werkzeugmaschinen. Auch nach Erfindung der Dampfmaschine wurde die Wasserkraft noch weiter ausgebaut. In Deutschland erreichte die Nutzung der Wassermühlen erst 1880 ihren Höhepunkt.[11][12]

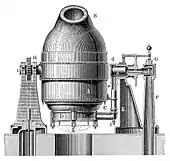

Dampfmaschinen

Thomas Newcomen gelang es 1712 erstmals eine funktionierende Dampfmaschine zu bauen, die zunächst im Bergbau eingesetzt wurde. Bei ihr wurde ein Kessel mit Steinkohle befeuert, um Wasserdampf zu erzeugen, der unter dem Zylinder kondensierte. Der dadurch erzeuge Unterdruck gegenüber der Umgebung führte dazu, dass der Luftdruck der Umgebung den Kolben im Zylinder nach unten drückte. Wegen ihres niedrigen Wirkungsgrades verbreitete sich die newcomen'sche Dampfmaschine relativ langsam. James Watt verbesserte die Konstruktion in der zweiten Jahrhunderthälfte und erhöhte entscheidend den Wirkungsgrad. Er nutzte den Dampf, um über dem Kolben einen Überdruck zu erzeugen, und ließ den Dampf nicht mehr direkt unter dem Zylinder kondensieren, sondern in einem separaten Behälter, dem Kondensator. Als 1800 sein Patent auslief, verbreitete sich die Dampfmaschine in ganz Europa und wurde in zahlreichen Gewerben als Antriebsmaschine eingesetzt. Die wichtigsten Anwendungen waren außerhalb des Bergbaus der Antrieb für Textilmaschinen sowie für Schiffe und Lokomotiven. Im Laufe des 19. Jahrhunderts wurde der Kesseldruck immer weiter gesteigert, was zu höheren Drehzahlen und mehr Leistung führte.

Elektromotor und Verbrennungsmotoren

Abgelöst wurden die Dampfmaschinen durch Elektro- und Verbrennungsmotoren. Der Elektromotor wurde in der Mitte des 19. Jahrhunderts entwickelt und wandelte elektrische in mechanische Energie um. Durch Umkehrung seines Wirkprinzips entstand der Generator, der elektrische Energie erzeugt. Da man elektrische Energie viel schneller, weiter und verlustärmer übertragen kann als mechanische Energie, setzte sich der Elektromotor gegenüber der Dampfmaschine im Gewerbe durch, zumal er bei gleicher Leistung wesentlich kleiner ist als eine Dampfmaschine.

Diesel- und Ottomotoren, die in der Wende zum 20. Jahrhundert entstanden, setzen sich dagegen als Antrieb für Fahrzeuge durch.

Literatur

- Günter Spur: Produktionstechnik im Wandel. Carl Hanser Verlag, München, Wien, 1979, ISBN 3-446-12757-7.

- Otfried Wagenbreth, Helmut Düntzsch, Albert Gieseler: Die Geschichte der Dampfmaschine. Historische Entwicklung – Industriegeschichte – Technische Denkmale. Aschendorff Verlag, Münster 2002, mit CD, ISBN 3-402-05264-4.

- Christian Kleinschmidt: Technik und Wirtschaft im 19. und 20. Jahrhundert. Oldenbourg, München, 2007, ISBN 978-3-486-58030-3.

- Ulrich Wengenroth (Hrsg.): Technik und Wirtschaft. Band 8 von Armin Hermann, Wilhelm Dettmering (Hrsg.): Technik und Kultur, Düsseldorf, VDI-Verlag 1993, ISBN 3-18-400868-1.

- Wolfgang König (Hrsg.): Propyläen Technikgeschichte. Propyläen, Berlin 1997.

- Band 2: Karl-Heinz Ludwig, Volker Schmidtchen: Metalle und Macht – 1000 bis 1600.

- Band 3: Akos Paulinyi, Ulrich Troitzsch: Mechanisierung und Maschinisierung – 1600 bis 1840.

- Band 4: Wolfgang König, Wolfhard Weber: Netzwerke, Stahl und Strom – 1840–1914.

Einzelnachweise

- Georges Friedmann: La crise du progrès. Esquisse d'histoire des idées 1895–1935, Paris 1936

- Akos Paulinyi: Die Umwälzungen der Technik in der Industriellen Revolution zwischen 1750 und 1840 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 286f., 299f.

- Bergbau und Eisenherstellung der Kelten (Memento vom 6. Mai 2016 im Internet Archive), auf: abel-perl.de, abgerufen am 4. Mai 2016.

- Friedhelm Ebbecke-Bückendorf: Wo der Bergbau einst begann. auf: aachener-nachrichten.de. 22. Januar 2016, abgerufen am 4. Mai 2016.

- Wagenbreth/Düntzsch/Gieseler 2002, Seite 40

- Akos Paulinyi: Die Umwälzungen der Technik in der Industriellen Revolution zwischen 1750 und 1840 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 369f.

- Akos Paulinyi: Die Umwälzungen der Technik in der Industriellen Revolution zwischen 1750 und 1840 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 389, 397, 402.

- Wolfhardt Weber: Verkürzungen von Zeit und Raum - Techniken ohne Balance zwischen 1840 und 1880 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 65, 71, 78.

- Wagenbreth/Düntzsch/Gieseler 2002, Seite 40

- Günter Spur: Produktionstechnik im Wandel. Carl Hanser Verlag, München, Wien, 1979, S. 145, 160, 174, 343, 504.

- Akos Paulinyi: Die Umwälzungen der Technik in der Industriellen Revolution zwischen 1750 und 1840 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 359f.

- Wolfhardt Weber: Verkürzungen von Zeit und Raum - Techniken ohne Balance zwischen 1840 und 1880 in: Wolfgang König (Hrsg.): Propyläen Technikgeschichte - Band 3. Propyläen, Berlin 1997, S. 44, 53.