Chemiepark Bitterfeld-Wolfen

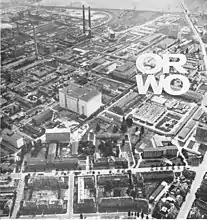

Der Chemiepark Bitterfeld-Wolfen in der Stadt Bitterfeld-Wolfen (Sachsen-Anhalt) ist der älteste Chemiepark Deutschlands und einer der größten in Europa. Nach der politischen Wende in der DDR wurden das ehemalige Kombinat VEB Chemiekombinat Bitterfeld (CKB) und das Fotochemische Kombinat (FCK) mit Sitz in Wolfen aufgelöst und die Stammbetriebe in Bitterfeld und Wolfen in Aktiengesellschaften umgewandelt. In Bitterfeld entstand die Chemie AG Bitterfeld und in Wolfen die Filmfabrik Wolfen AG. In Zusammenarbeit mit der Treuhandanstalt, dem alleinigen Gesellschafter, wurden die Produktionsanlagen und Werkstätten auf Sanierungsfähigkeit geprüft und geeignete für eine Privatisierung vorbereitet. Es kam zu Ausgründungen und Neuansiedlungen (Bayer, Heraeus, Aussimont, Sidra-Wasserchemie, ORWO Net, Folienwerk Wolfen, Organica Feinchemie u. a.). Wegen der Vielzahl unterschiedlicher Eigentümer wurde erstmals das Modell eines Chemieparks (Chemiepark-Modell) entwickelt.

| Chemiepark Bitterfeld-Wolfen GmbH | |

|---|---|

Logo | |

| Rechtsform | GmbH |

| Gründung | 1997 |

| Sitz | Bitterfeld-Wolfen, Deutschland |

| Leitung | Kai Uwe Krauel; Patrice Heine (Geschäftsführer) |

| Mitarbeiterzahl | 70 (2017) |

| Umsatz | 18 Millionen Euro (2016) |

| Branche | Infrastrukturdienstleister |

| Website | chemiepark.de |

Der Chemiepark Bitterfeld-Wolfen hat eine Gesamtfläche von ca. 1.200 ha. Im Chemiepark mit seinen fünf offen zugänglichen Arealen (A bis E) sind mehr als 300 Firmen angesiedelt, die ca. 12.000 Mitarbeiter beschäftigen. Unternehmen von verschiedenen Kontinenten (Europa, USA, Asien) haben im Chemiepark Bitterfeld-Wolfen investiert. Etwa 12 % der vorbereiteten Flächen gelten als frei und stehen Investoren zur Verfügung.[1]

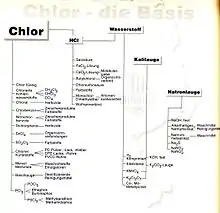

Die im Chemiepark Bitterfeld-Wolfen hergestellten Hauptprodukte sind: Chlor, Natronlauge, Wasserstoff, Salzsäure, Phosphorsäure, Eisen-III-Chlorid, Farbstoffe, Feinchemikalien und Spezialchemikalien, Ionenaustauscher, Lackharze, Methylcellulose, hochreines Quarzglas, Katalysatoren, Pharmaka, polykristallines Silizium, Spezialfolien und fotografische Schwarzweißfilme.

Darüber hinaus sind Firmen aus den Bereichen Maschinenbau, Recycling und Verwertung von Reststoffen im Chemiepark tätig.

Bedeutende wissenschaftliche und technische Erfindungen und Entwicklungen, die bis 1990 in den Bitterfelder und Wolfener Großbetrieben entstanden sind, wirken noch heute in den Betrieben des Chemieparks nach.[2]

Geschichte

Historische Voraussetzungen

Im Raum Bitterfeld gab es Ende des 19. Jahrhunderts eine Verarbeitungsindustrie für die in Tagebauen abgebaute Braunkohle und den darüberliegenden Ton. Allerdings hatte sich der Absatz der Bitterfelder Braunkohle erheblich verringert, da zunehmend Kohle mit höherem Brennwert aus Schlesien nach Mitteldeutschland kam. So reifte um 1890 in Bitterfeld der Gedanke, ein Industriegebiet westlich der Stadt, in der Nähe der Kohlegruben, zu erschließen.[3]

Im Bitterfelder Raum lagen günstige Standortbedingungen für chemische Fabriken vor. Es gab billige Braunkohle zur Stromerzeugung, Bauland war reichlich vorhanden, Arbeitskräfte zu geringem Lohn standen zur Verfügung, Wasser aus der Mulde gab es reichlich und in der Nähe, in der preußischen Provinz Sachsen und in Thüringen, brauchten die als Rohstoffe benötigten Natrium-, Kalium- und Magnesiumsalze nur in den vorhandenen Schächten abgebaut und per Eisenbahn nach Bitterfeld transportiert zu werden. Es gab bereits zwei Bahnverbindungen, eine von Leipzig nach Dessau und eine von Halle nach Wittenberg, die sich in Bitterfeld kreuzten. 1897 kam eine dritte Strecke von Bitterfeld nach Stumsdorf hinzu, um einen besseren Zugang zu den Salzlagerstätten im Raum Halle-Staßfurt zu ermöglichen. Auch kreuzten sich in Bitterfeld die Poststraßen von Leipzig nach Magdeburg, von Halle nach Berlin und die von Köthen nach Düben.

Gründung des Chemiestandortes Bitterfeld-Wolfen

Die „Allgemeine Elektricitäts-Gesellschaft“ (AEG) gründet 1893 die Elektrochemischen Werke GmbH (ECW) Berlin, die im gleichen Jahr ein Werk zur Alkali-Elektrolyse im Industriegebiet Bitterfeld-Nord errichten.

Im gleichen Jahr erwirbt auch die Chemische Fabrik Elektron AG (CFE), Frankfurt/M. Grundstücke auf der Industriefläche in Bitterfeld-Süd und baut eine Niederlassung auf. Beide Firmen nehmen 1894 nach weniger als einem Jahr Bauzeit ihre Fabriken zur Chloralkali-Elektrolyse in Betrieb. Zur Vermeidung von Konkurrenz schließen beide Unternehmen (ECW und CFE) einen Vertrag zur gegenseitigen Wahrung der Produktionsgeheimnisse und gegen die „Abwerbung“ von Arbeitskräften.

1894 gründet die „Actien-Gesellschaft für Anilin-Fabrikation“ (Agfa) aus Berlin in Greppin bei Bitterfeld die Agfa Anilinfabrik zur Produktion von Farbstoffzwischenprodukten und Farbstoffen (die spätere Farbenfabrik Wolfen).

1895 nimmt Walther Rathenau (1867–1922) in den ECW Bitterfeld Elektrolyse-Versuche auf, um Magnesium aus Carnallit zu gewinnen. 1896 beginnt er mit der Versuchsproduktion von Magnesium.

1898 übernimmt die CFE pachtweise die Elektrolyse-Anlagen der ECW in Bitterfeld-Nord. Die CFE modernisiert die Elektrolyse-Zellen der ECW und stellt nunmehr Magnesium als Reduktionsmittel für die Metallurgie der Schwermetalle und als Pulver für pyrotechnische Zwecke her.

1899 siedelt sich in Zscherndorf bei Bitterfeld die Kommanditgesellschaft „Salzbergwerk Neu-Staßfurt und Teilnehmer“ an, um wässrige Salzlösungen elektrolytisch zu zerlegen. Ebenso siedelt sich 1904 die Chemische Fabrik Herz in Zscherndorf an. Sie ist die erste chemische Fabrik, die das in der Chemischen Fabrik Griesheim-Elektron AG (CFGE) anfallende Chlor verarbeitet.

1909 wird der „Actien-Gesellschaft für Anilin-Fabrikation“ (Agfa) in Berlin die Erlaubnis erteilt, in Wolfen/Greppin, nördlich von Bitterfeld, eine Fabrik zur Herstellung von Filmen für die sich stürmisch entwickelnde Kinoindustrie zu errichten.

Mit der Ansiedlung der vorgenannten Firmen wird Bitterfeld das Zentrum der Chemischen Industrie in Mitteldeutschland.[4]

Elektrochemische Werke GmbH (ECW) 1893–1921

Die von der AEG gegründete ECW erwirbt 1893 im Industriegebiet Bitterfeld Nord ein Grundstück zur Errichtung einer Fabrik zur elektrolytischen Herstellung von Ätznatron (Ätzkali) und Chlorkalk (chlorsaurem Kali) und schließt einen Vertrag zur Belieferung mit Braunkohle aus der Grube „Hermine“ ab. Mit dem Aufbau der Firma in Bitterfeld wird Walther Rathenau (1867–1922), der Sohn des AEG-Gründers Emil Rathenau, betraut.

Für die ECW baut die AEG die erste große elektrische „Zentralstation“ (das erste Kraftwerk) zur Stromversorgung der im Dezember 1894 in Betrieb genommenen 300 Rathenau-Elektrolyse-Zellen auf.[5]

1895 nimmt die ECW die Produktion von Kalziumkarbid im großtechnischen Maßstab auf. Ebenso errichten die ECW eine „Überlandzentrale“ zur Stromversorgung der Stadt Bitterfeld. Nach erfolgreichen Versuchen von W. Rathenau beginnt die ECW 1896 mit der Versuchsproduktion von Magnesium (2 bis 3 kg Magnesium pro Tag).

1897 beginnen die ECW mit dem Bau einer Oxalsäure-Fabrik. Neben Oxalsäure als Zwischenprodukt für Farbstoffe wird in der Fabrik aus Kalilauge und Kohle auch Pottasche hergestellt. In den Folgejahren wird die Produktion von oxalsauren Salzen aufgenommen.

Mit der Gründung der Elektrizitäts-Liefergesellschaft 1898 durch die ECW wird die Stromversorgung der Orte Bitterfeld, Wolfen und Jeßnitz sichergestellt.

Nach wirtschaftlichen Schwierigkeiten übernimmt 1898 die CFE pachtweise die Elektrolyse-Fabrik der ECW, modernisiert die Elektrolyse-Zellen und produziert 10 bis 20 kg Magnesium pro Tag. Die Oxalsäure-Fabrik bleibt im Bestand der ECW.

1909 gelingt in den ECW die erste Herstellung synthetischer Edelsteine nach dem Verneuil-Verfahren. Außerdem wird die Produktion von Ferro-Wolfram und Ferro-Vanadium (Metalllegierungen mit Eisen) aufgenommen. Der Ausbau des Werkes geht 1911 mit der Errichtung des Cerzündmetall-Betriebes und einer Chlorverflüssigungs-Anlage weiter.

1921 kauft die Chemische Fabrik Griesheim-Elektron AG (CFGE) die Elektrochemischen Werke GmbH in Bitterfeld und Rheinfelden, einschließlich der 1898 gepachteten Betriebsteile, auf.[6]

Chemische Fabrik Griesheim-Elektron AG (CFGE) 1892–1925

1892 nahm die „Chemische Fabrik Elektron AG“, Frankfurt/M. (CFE) in Griesheim die erste industrielle Chloralkali-Elektrolyse in Betrieb. Ein zweites Werk wird 1893 auf der Industriefläche Süd in Bitterfeld gebaut und geht im Oktober 1894 in Betrieb.

Die „Chemische Fabrik Griesheim am Main“ (CFG) und die „Chemische Fabrik Elektron AG“ (CFE) vereinigten sich 1898 zu der „Chemischen Fabrik Griesheim-Elektron A.G.“ (CFGE). Sie übernimmt pachtweise alle Aktivitäten (außer die Oxalsäure-Produktion) der Elektrochemischen Werke (ECW) in Bitterfeld und Rheinfelden und führt die Produktion von Magnesium nach dem Rathenau-Verfahren fort.

Der Ausbau des Werkes in Bitterfeld schreitet laufend voran: 1899 geht die Chlorat-Fabrik im Werk I (Süd) in Betrieb und im Werk II (Nord) wird der Calciummetall-Betrieb übergeben. 1900 wird die erste Anlage in Deutschland zur Produktion von gelbem Phosphor nach dem elektrothermischen Verfahren in Betrieb genommen. 1901 verlegt die CFGE die Kaliumpermanganat-Produktion von Griesheim nach Bitterfeld. 1903 werden die Anlagen durch eine Chlorbenzol- und eine Monochloressigsäure-Fabrik im Werk I erweitert.

Der in den Elektrolyse-Betrieben anfallende Wasserstoff wird ab 1901 komprimiert und an die Flotte der „Luftschiffer“ geliefert.[7] Naheliegend wird auch in Bitterfeld Nord ein Freiballonaufstiegsplatz geschaffen, zu dem 1904 eine Wasserstoffleitung verlegt wird.[8][9] Bitterfeld wird neben Friedrichshafen der zweite Luftschiffhafen in Deutschland. In der Bitterfelder Luftschiff-Werft werden bis 1917 insgesamt 21 Parseval-Luftschiffe gebaut.

1904 werden die Voraussetzungen für die Gewinnung von Chloraten zur Herstellung von Sprengstoffen und Unkrautvertilgungsmitteln auf elektrolytischem Wege durch die Herstellung von Magnetit-Elektroden geschaffen.

Während des Russisch-Japanischen Krieges 1904/05 liefert die CFGE große Mengen von Magnesiumpulver für pyrotechnische Zwecke nach Russland. Die Anlagen zur Magnesiumgewinnung werden daraufhin ausgebaut. Auch wird die Produktion von Kaliumchlorat, Kaliumbichromat und Natriumformiat aufgenommen.

Nach dem Krieg geht der Magnesiumabsatz drastisch zurück und der neu eingesetzte Technische Direktor der CFGE, Gustav Pistor, sucht nach einer neuen Verwendung für Magnesium. Er beginnt mit der Entwicklung von Magnesium-Legierungen und lässt dafür 1906 in Grießheim ein Sonderlaboratorium und eine Versuchsgießerei einrichten. Die entwickelte Magnesium-Legierung (Markenname „Elektron“), bringt einen ersten Preis auf der ersten Luftschifffahrtausstellung in Frankfurt/M. (ILA) 1909 im „Wettbewerb für Leichtmetalle von erheblicher Festigkeit“ ein. Die CFGE richtet daraufhin in Bitterfeld eine Versuchsgießerei zur Herstellung von Magnesiumlegierungen ein. Bitterfeld wird das Zentrum der Magnesium-Metallurgie.

Erstmals wird 1907 eine Chlorleitung verlegt, die die Werke I (Süd) und Werk II (Nord) miteinander verbindet. Auch werden verschiedene Phosphorverbindungen in das Produktionsprofil aufgenommen.

Zu Beginn des Ersten Weltkrieges (1914/15) entstehen in der CFGE wichtige Neubauten, eine Salpetersäurefabrik, ein Aluminiumwerk (Alu I), ein „Elektron“-Metallwerk (s. o.), eine neue Kaliumchlorat-Anlage und ein neues Kraftwerk (Kraftwerk Süd). Nachdem 1916 das Aluminiumwerk I in Betrieb gegangen ist, tritt ein stürmischer Siegeszug des Aluminiums ein. Auch werden die erste Gießerei und die erste Leichtmetall-Strangpresserei für Aluminium- und Magnesium-Legierungen in Betrieb genommen. Im Krieg werden in den Bitterfelder Werken große Mengen Vorprodukte für die Sprengstoffindustrie hergestellt, außerdem werden Chlor und Phosgen für den Einsatz als Giftgas produziert.

Im Krieg beginnt eine enge Zusammenarbeit der deutschen Chemiefabriken. Sie gipfelt 1916 im „Dreierverband“ der deutschen Teerfarbenfabriken, dem auch die CFGE beitritt. Die gebildete sogenannte „kleine I.G.“ wird der Vorgänger der „IG Farbenindustrie AG“.

Nach dem Ende des Krieges beginnt die Umstellung der Produktion auf Produkte für die Ernährung (Düngemittel) und die Pharmazie. 1920 erfolgt die Aufnahme der Produktion von Phosphortrichlorid für Insektizide und die Produktion von Pflanzenschutzmitteln.

Die gepachteten Elektrolyse-Werke der ECW in Bitterfeld Nord und die anderen Betriebsabteilungen der ECW in Bitterfeld und Rheinfelden werden 1921 komplett von der CFGE käuflich erworben und die ECW geben den Betrieb auf.

1921 werden in Bitterfeld die ersten „Elektron“-Guss- und -Pressteile für den Textilmaschinenbau aus Elektron-Metall gefertigt. Mit der Entwicklung des Elrasal-Verfahrens durch Adolf Franz Beck werden die Voraussetzungen für korrosionsarme Magnesium-Legierungen geschaffen. Die Bitterfelder Werke werden weltweit führend in der Leichtmetall-Fertigung.

Die Werksentwicklung in Bitterfeld verläuft so positiv, dass 1925 die gesamte technische Leitung der CFGE von Frankfurt nach Bitterfeld verlegt wird.[10]

Im Zeitraum von 1894 bis 1925 wurden von der CFGE in Bitterfeld ca. 90 neue chemische Produkte und die zur Herstellung notwendigen Verfahren entwickelt.

1925 war für die Bitterfelder chemische Industrie ein bedeutendes Jahr. Am 9. Dezember 1925 gründeten die führenden Werke der chemischen Industrie in Deutschland durch Verschmelzung die I.G. Farbenindustrie Aktiengesellschaft, darunter die Chemische Fabrik Griesheim-Elektron AG.[11]

I.G. Farbenindustrie AG/Bitterfeld 1925–1945

Nach dem Ersten Weltkrieg wird die „kleine I.G.“ durch den Versailler Vertrag von 1919 nicht aufgelöst, sondern muss lediglich die Produktionsgeheimnisse an die Entente-Mächte preisgegeben. Die Demontage der Farben-, Elektrolyse- und Stickstofffabriken kann von Carl Duisberg verhindert werden. Um gegenüber dem Ausland konkurrenzfähig zu bleiben und die großen Autarkieprojekte, u. a. die Kohlehydrierung und die Kautschuksynthese, finanzieren zu können, schließen sich 1925 die Chemieunternehmen Bayer, Hoechst, BASF, Kalle, Agfa, CFGE, Casella und Weiler Ter Mer zur „I.G. Farbenindustrie AG“, dem größten Chemiekonzern der Welt, zusammen.

Der Zusammenschluss zur „großen I.G.“ ermöglicht es, die gesamten wissenschaftlichen und technischen Aktivitäten der Einzelfirmen zu ordnen. Dies erreicht man durch eine räumliche als auch fachliche Gliederung. Es werden fünf Betriebsgemeinschaften (BG) gebildet, eine davon ist die BG Mitteldeutschland (Wolfen-Bitterfeld). Von Bitterfeld aus werden ab 1930 die Geschicke der Werke Bitterfeld Süd und Nord, die Säurefabrik Bitterfeld, das Molybdänwerk Teutschenthal, das Werk Rheinfelden, das Werk Piesteritz, die Werke Aken, Staßfurt, Scharzfeld und die Farbenfabrik Wolfen gelenkt. Leiter ist von 1930 bis 1937 Gustav Pistor und von 1937 bis 1945 Ernst Bürgin.[12]

Anfang der 1930er Jahre machen die Bitterfelder Forscher bedeutende Erfindungen, u. a. die Leichtmetall-Legierung Hydronalium, das PVC, neue Riechstoffe, Pelzfarbstoffe, Ionenaustauscher, und sie entwickelten neue Anlagen für die Produktion, u. a. einen 3000-kW-Phosphorofen, eine Wolframsäureanlage, eine Trikresylphosphat-Anlage und einen Chlorcalciumlaugebetrieb. Den größten Aufschwung nimmt die Abt. Elektronmetall. Mit der serienmäßigen Verwendung von „Elektron“-Guss- und -Pressteilen für den Flugzeug- und Motorenbau beginnt das Zeitalter der Ganzmetallflugzeuge.

Nach der Machtübernahme der Nationalsozialisten 1933 kommt es zu einer starken Wirtschaftsbelebung. Davon profitiert auch die „IG Bitterfeld“. Es werden neue Produkte in die Produktion aufgenommen und die Anlagen werden erweitert bzw. modernisiert. In einem Abkommen zwischen dem Heereswaffenamt und der IG Farben AG von 1934 wird der Bau einer Magnesiumanlage für Brandbomben beschlossen.[13]

Der zweite Vierjahresplan der NS-Diktatur, demzufolge durch Autarkie und Aufrüstung in vier Jahren die Kriegsfähigkeit erreicht werden soll, beflügelt die IG Bitterfeld. Es erfolgt der Bau einer neuen „Elektron“-Metall-Massel- und -Blockgießerei, der Bau von Werken zur Produktion von Magnesium in Aken und Staßfurt, in Teutschenthal entsteht eine Anlage zur Gewinnung von Magnesiumchlorid aus Dolomit, in Staßfurt eine, in der es aus den Endlaugen der Kaligewinnung erzeugt wird, und 1937 nimmt das Aluminiumwerk II in Bitterfeld die Produktion auf.

Die erfolgreichen Forscher erhalten auf der Pariser Weltausstellung 1937 für die „Bitterfelder Leichtmetall-Legierungen Elektron und Hydronalium“ den Grand Prix.

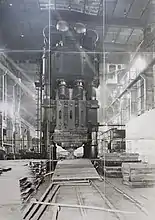

Für die Bitterfelder Forscher wird 1938 eine der größten und modernsten Leichtmetall-Forschungsanstalten der Welt, das Leichtmetall-Laboratorium in der Zörbiger Straße in Bitterfeld, eingeweiht, und für die Herstellung von leichten Flugzeugteilen werden in Bitterfeld die größten Schmiedepressen der Welt aufgebaut. Die 15.000- und 30.000-t-Schloemannpressen fertigten beispielsweise für die Ju 88 je Flugzeug 465 verschiedene Dural- und Elektron-Pressteile, oder fertigen für die He 177 und He 219 Holmgurte bis zu einer Länge von 10 Metern – eine Revolution im Flugzeugbau.[14]

Im Jahr 1938 beginnt die Umstellung der Produktion auf Kriegsproduktion von Salpetersäure, Schwefelsäure, Brandbomben und vielem mehr.[15] Die Haupterzeugnisse der IG Bitterfeld, Chlor und Natronlauge, werden für die Rüstungsindustrie eine wichtige Vorstufe für Sprengstoffe, Nebelstoffe, Buna-Kautschuk, Losantin, Mersol, Magnesium, Chlorkalk, Salzsäure, Zellwolle, Kunstseide, und andere Stoffe der „Kriegschemie“.

Während des Zweiten Weltkrieges erreicht die Produktion der Bitterfelder Werke ihren höchsten Ausstoß. Aufgrund von Personalmangel werden in den IG-Betrieben in Bitterfeld und Wolfen ausländische Zwangsarbeiter, Kriegsgefangene und KZ-Häftlinge eingesetzt.

In der Zeit zwischen 1925 und 1945 erfolgen in den Bitterfelder Werken Süd und Nord ca. 100 Produktionsaufnahmen wichtiger Erzeugnisse und Erzeugnisgruppen.

Am Ende des Krieges sind die Zerstörungen durch Kriegseinwirkungen in den Chemiebetrieben im Raum Bitterfeld-Wolfen vergleichsweise gering. Am 21. April 1945 treffen amerikanische Truppen als Besatzungsmacht in Bitterfeld und Wolfen ein. Sie schließen die Werke und untersagen jegliche Produktion. Ebenso untersagen sie den Forschungsbetrieb in den Elektrochemischen Werken Bitterfeld (EWB) – die erfolgreiche Forschertätigkeit im „Metall-Labor“ in Bitterfeld wird damit beendet. Am 28. April muss Dr. Moschel den Amerikanern die Forschungsgebiete der I.G. Bitterfeld-Wolfen offenlegen. Spezialeinsatzkommandos des militärischen Geheimdienstes CIOS (Combined Intelligence Objectives Sub-Committee) durchsuchen die Werke und beschlagnahmen umfangreiche Akten, Patente, Rohstoffe und Zwischenprodukte. Am 17. Mai 1945 beschlagnahmt eine Gruppe amerikanischer Soldaten unter Leitung von Capt. George J. M. Nally eine große Anzahl von Akten.[16] Bei ihrem Abzug nehmen die Amerikaner einen Teil der Direktion des Bitterfelder Werkes, viele Wissenschaftler, Verfahrensunterlagen, Chemikalien und Rohstoffe mit.[17] Das Bitterfelder Know-how erscheint in den CIOS-Berichten, beispielsweise die Herstellung von Polyvinylchlorid im Bericht „CIOS XXVI-52“.

Am 22. Juni 1945 verlässt die gesamte Leitung der Bitterfelder I.G. Farben-Werke mit ihren Familien in Richtung Frankfurt Main. Mit ihnen fahren 45 Eisenbahnwaggons, beladen mit Chemikalien. Als Ende Juni der britische Geheimdienst zu seinen „Recherchen“ nach Bitterfeld kommt, gibt es nur noch wenige Spezialisten – die meisten waren schon durch die Amerikaner „abgeworben“ worden – und die Unterlagen und Produktionsmuster waren bereits abtransportiert. Um den Aderlass komplett zu machen, werden in den letzten Junitagen 1945 durch die I.G. Farben-Konzernzentrale in Frankfurt/M. (ZEFI) beträchtliche Vermögenswerte (rund 100 Mio. RM Geldvermögen) der Betriebsgruppe Mitteldeutschland von der Commerzbankfiliale Bitterfeld und der Privatbank Schauseil in den Westen Deutschlands transferiert.[18]

Bereits in der Konferenz von Jalta im Februar 1945 legten die Alliierten fest, dass Deutschland dazu gezwungen werde, in größtmöglichem Ausmaß Schadenersatz in Sachwerten zu leisten.[19] So werden von der sowjetischen Besatzungsmacht im Verhältnis zur Industrieproduktion von 1936 in Bitterfeld folgende Demontagen vorgenommen:

- Elektrochemische Werke Bitterfeld (Werk Nord und Werk Süd) 40 % der Gesamtkapazität

- Aluminiumhütte Bitterfeld 100 %

- Aluminium-Schmelzwerk Bitterfeld der Metallgesellschaft AG, Frankfurt/ M. ca. 80 %

- Aluminiumwalzwerk Bitterfeld ca. 80 %

- Ferrolegierungswerk Bitterfeld

- Magnesiumwerk und Elektronbetriebe Bitterfeld 80 %

- Großkraftwerk Thalheim 100 %.[20]

Nach Kriegsende wird das Vorstandsmitglied der I.G. Farben AG und Leiter der Betriebsgemeinschaft (BG) Mitteldeutschland, Dr. Ernst Bürgin wegen Plünderung und Raub in Norwegen, im Nürnberger I.G.-Farben-Prozesses 1948, zu zwei Jahren Haft verurteilt. Der Direktor der Filmfabrik und Leiter der Sparte III der I.G. Farben, Fritz Gajewski, hingegen wurde freigesprochen. Einige ehemals in der Filmfabrik tätige jüdische Wissenschaftler, die er vor der Verfolgung geschützt hatte, entlasteten ihn in Nürnberg mit eidesstattlichen Erklärungen.

Farbenfabrik Wolfen 1894–1969

Nachdem die „Actien-Gesellschaft für Anilin-Fabrikation“ (Agfa) vergeblich versucht, im Rhein-Main-Gebiet Fuß zu fassen, entscheidet man sich für das Mitteldeutsche Greppin. Eine solide Energiebasis, die Mulde als Wasserlieferer und Abwasserentsorger sind neben der Nähe zum Firmensitz Berlin und niedrigen Löhnen die Hauptgründe für die Entscheidung.

Im Mai 1895 erfolgt der erste Spatenstich und 10 Monate später, am 17. März 1896, nimmt die Benzidinfabrik die Produktion auf. Am 27. März wird mit „Fuchsin“ der erste Farbstoff hergestellt. Bereits 1897 nimmt die Azo-Farbstofffabrik die Produktion auf. Es sind acht Farbstoffmarken im Produktionsprogramm der Farbenfabrik Greppin mit einem Produktionsvolumen von 322.489 kg pro Jahr.

Im Gegensatz zur CFGE wird 1902 die elektrolytische Herstellung von Chlor und Alkalien nach dem neuen Glockenverfahren (Elektrolyse ohne Diaphragma) aufgenommen.

Mit der Inbetriebnahme der Fabrik Azo II 1903 beginnt die Herstellung der substantiven, auf die Faser aufziehenden Baumwollfarbstoffe. Mit der Herstellung von 2.959.395 kg Farbstoffen pro Jahr übersteigt die Produktion erstmals die Produktion in der Mutterfirma in Treptow bei Berlin.[21]

1904 errichtet die Agfa die erste Schwefelsäureanlage und beginnt mit der Herstellung von Grundchemikalien, die 1908 mit der Herstellung von Salpetersäure aus Chilesalpeter ihre Fortsetzung erfährt.

1916 werden bereits 40 Tonnen Silbernitrat für die Filmproduktion in der Filmfabrik Wolfen bereitgestellt. In den 1970er Jahren werden 740 Jahrestonnen hergestellt, wovon die Filmfabrik Wolfen ca. 160 Tonnen erhält.

Im Ersten Weltkrieg produziert die Fabrik chemische Kampfstoffe (Lost und Clark) für das Heer und erweitert 1916 die Salpetersäureproduktion auf Basis des Ostwald-Verfahrens.

Mit der Errichtung des Betriebes Azo Ost 1922/23 östlich der Bahnlinie Bitterfeld–Dessau wird nicht nur eine Standortlinie überschritten, sondern auch der Bau von Anlagen für die Einführung neuer Baumwoll- und Wollfarbstoffe möglich.

In Ergänzung zur Berliner Produktion startet zwischen 1931 und 1935 die Herstellung von neuen Riechstoffen.

Ein völlig neues Produkt, die synthetischen Ionenaustauscher zur Kesselwasser-Entsalzung von Kraftwerken und zur Reinstwasser-Herstellung, wird 1936 von Robert Grießbach entwickelt. Mit der Inbetriebnahme einer industriellen Produktionsanlage beginnt 1938 die weltweite Markteinführung der Wofatite.[22]

Die Präsentation des in der Farbenfabrik hergestellten Antibiotikums „Prontosil“ auf der Weltausstellung 1937 in Paris wird mit einem Grand Prix honoriert. Prontosil hat eine ausgezeichnete antibakterielle Wirkung gegen Streptokokken, Staphylokokken und Coli-Bakterien.

Mit der Inbetriebnahme der Schwefelsäure-Anlage 1938 nach dem Müller-Kühne-Verfahren (Gips-Schwefelsäure) gelingt eine deutlich effektivere Herstellung.

Ein weiterer Synergieeffekt der beiden Agfa-Betriebe in Wolfen wird 1943 eingeleitet. Aus den Ablaugen der Zellstoffherstellung in der Filmfabrik werden in der Farbenfabrik Nähr- und Futterhefen hergestellt.

In Folge von Kriegshandlungen im Raum Wolfen/Jeßnitz und der Explosion eines mit Sprengstoff beladenen Zuges in der Nähe des Azo-Farbstoff- und Vanadinbetriebes wird am 19. April 1945 die Produktion unterbrochen und erst nach dem Abzug der amerikanischen Truppen am 1. Juli 1945 wieder aufgenommen.

Von der sowjetischen Besatzungsmacht werden in der Farbenfabrik Demontagen im Verhältnis zur Industrieproduktion von 1936 von 40 % der Gesamtkapazität vorgenommen.[20]

Von 1947 bis zum 30. April 1952 ist die Farbenfabrik Mitglied der sowjetischen Aktiengesellschaft „Kraska“ und damit Eigentum der Sowjetunion. 1965 erreicht die Farbenfabrik Wolfen mit 7.500 Mitarbeitern die höchste Beschäftigtenzahl und stellt eine Vielzahl von Chemikalien her. Mit der Bildung des Chemiekombinates Bitterfeld geht 1969 die Eigenständigkeit nach 74 Jahren wechselvoller Geschichte zu Ende.

Entwicklungen von 1909 bis 1945

1908 entscheidet sich die in Berlin ansässige „Actien-Gesellschaft für Anilin-Fabrikation“ (Agfa) eine Kinefilmfabrik zu bauen. Im Anfang 1909 erschienenen Jahresbericht 1908 heißt es dazu: „Um nicht viel Zeit zu verlieren, soll jedoch im laufenden Jahre möglichst bald eine Kinefilmfabrik in Greppin errichtet werden“.[23] Das aufstrebende Kino mit einem rasant wachsenden Bedarf an Film ist der Auslöser für die Entscheidung zum Ausbau des Kinofilmgeschäfts. Die sich gut entwickelnde Agfa Farbenfabrik in Greppin und mögliche Synergieeffekte sind der Grund für die Standortwahl Greppin/Wolfen. Am 23. Juli 1909 erteilt der Wolfener Amtsvorsteher Schuster die Baugenehmigung und ein Jahr später am 19. Juli 1910, die Erlaubnis zur Inbetriebnahme der „Filmfabrik Greppin“.[24][25]

Die große Nachfrage nach Film führt 1914 zu Erweiterungen. Während des Ersten Weltkrieges geht die Nachfrage nach Film allerdings stark zurück, und so gibt es Überlegungen eine neue Produktlinie aufzubauen. Da erinnert man sich an Forschungsarbeiten, die 1905 in den Agfa-Laboratorien in Berlin durchgeführt wurden. Auf einer Versuchsanlage hatte ein Forscherteam um Wilhelm Lohöfer (1878–1965) eine Acetat-Kunstseide hergestellt. 1916 setzt man die Arbeiten in der Filmfabrik auf einer Versuchsanlage fort und fertigt geringe Mengen Acetatseide. Die Aufnahme der Produktion erfolgt allerdings 1927 in einem mit dem Glanzstoffkonzern errichteten Betrieb in Berlin-Lichtenberg, die neu gegründete Aceta GmbH.

In Wolfen entscheidet man sich für eine Kunstseide-Produktion nach dem Viskose-Verfahren auf Basis Holzzellulose. Wilhelm Lohöfer, nunmehr Mitglied des Direktoriums der Filmfabrik Wolfen, engagiert den Schweizer Chemiker Fritz Dietler-Jaeger, der ein patentreines Viskoseverfahren anbietet. Im Oktober 1917 beginnt er seine Forschungstätigkeit und Vorbereitung einer Versuchs-, später Produktionsanlage in der Filmfabrik Wolfen. Am 2. Oktober 1922 nimmt die Anlage den Betrieb auf. Nunmehr stellt man neben Filmen auch eine Kunstseide her, ein Datum von historischer Tragweite für die Filmfabrik. Es ist der Beginn des Aufbaus eines Chemiefasersortimentes.[26] Das Viskose-Verfahren diente der Herstellung der Kunstseide (1922) , von Schwämmen (1929), der Vistrafaser (1937), von Wurstdärmen (1946) und der Dialysiermembran „Nephrophan“ (1967/68).

Nach dem Ersten Weltkrieg steigt die Nachfrage nach Wolfener Film wieder an, so dass 1922 der 3. Bauabschnitt der Erweiterung der Filmproduktion begonnen wird. Nach Abschluss dieser Erweiterungen avanciert die Filmfabrik 1926/27 zur zweitgrößten Filmfabrik weltweit und mit inzwischen 5850 Beschäftigten zum größten Werk der Region Wolfen/Bitterfeld/Greppin. Inzwischen werden Filme für die Kinoindustrie, Fotofilme für Schwarzweiß-Papierbilder und Diapositive für die Projektion gefertigt. Weiterhin sind Röntgenfilme, Materialien für das grafische Gewerbe (Druckereien) und Spezialfilme (Fliegerfilm) im Angebot.[27]

Zwischen 1930 und 1933 zieht die seit 1929 vom Agfa-Direktor Fritz Gajewski geleitete Sparte III der IG Farbenindustrie AG „Photographica, Kunstseide, Vistra, Riechstoffe“ von Berlin in die Filmfabrik Wolfen um. Der Filmfabrik Wolfen unterstehen als Leitbetrieb der Sparte III das Agfa Kamerawerk München, das Photopapierwerk Leverkusen, das Kunstseidenwerk Bobingen, das Chemiefaserwerk Premnitz, das Chemiefaserwerk Köln-Rottweil am Neckar, das Faserwerk Landsberg/Warthe, die Werke der Dynamit-Nobel AG, die Aceta GmbH Berlin-Lichtenberg und bis Kriegsbeginn die Agfa Ansco in Binghampton und Dormagen.[28]

Damit ist die Filmfabrik Leitungszentrale der Foto- und Faserbranche mit rund 38.000 Beschäftigten. Die Folge ist, die Filmfabrik wird Zentrum der Forschung auf den Gebieten Kunstseide, Spinnfaser und Fotografie der I.G. Farbenindustrie. 1930/31 entstehen zwei wissenschaftliche Faserlaboratorien und auf dem Sektor Fotografie erfolgt der Ausbau des 1928 von Berlin nach Wolfen einschließlich des Leiters, John Eggert, umgezogenen Foto-Forschungsabteilung. Die Agfa Wolfen wird zu einem anerkannten Forschungsstandort, der renommierte Wissenschaftler anzieht.

Über Strukturgrenzen (Sparten, Betriebsgemeinschaften) hinweg gibt es innerhalb des Konzerns vielfältige Kooperationsbeziehungen und Synergieeffekte. Die Entwicklung der ersten vollsynthetischen Faser der Welt auf Basis von Polyvinylchlorid (PeCe-Faser/Seide) zwischen 1931 und 1934 unter Leitung von Emil Hubert (1887–1945) ist einerseits ein Ergebnis dieser Konzentration der Faser-Forschung in der Filmfabrik Wolfen und andererseits das Resultat einer Zusammenarbeit zwischen der Filmfabrik Wolfen und der Chemischen Fabrik Griesheim-Elektron in Bitterfeld (Betriebsgemeinschaft Mitteldeutschland). Die Entwicklung des Magnetbandes in der BASF (Sparte II) 1934/35 unter Einbringung der Erfahrungen der Filmfabrik Wolfen auf dem Gebiet flexibler Träger ist ein weiteres Beispiel für Synergien. Die Aufnahme der Perlonfaser-Produktion ist das Ergebnis der Zusammenarbeit der Filmfabrik Wolfen/Aceta GmbH Berlin (Sparte III) und den Leunawerken (Sparte I) die ab 1941 die Herstellung des Ausgangsproduktes Caprolactam sichert. Ab 1932 produziert die Filmfabrik in Ergänzung zur Kunstseide eine Spinnfaser vom Baumwolltyp (Vistra) nach dem bereits bei der Kunstseidenherstellung genutzten Viskose-Verfahren und erweitert damit das Faserstoffsortiment.

1931 präsentiert die Filmfabrik ihren ersten Farbfilm, wenn auch das Agfa-Bipack-Verfahren nur ein Zweifarbensystem ist. 1931 entsteht bei der Ufa der Kulturfilm „Bunte Tierwelt“, gefertigt mit der Agfa-Bipacktechnik und gedreht in Hagenbecks Tierpark in Hamburg. Es ist der erste in Deutschland entstandene Farbkinofilm. 1933 präsentiert die Filmfabrik ihr erstes Farbmaterial für die Fotografie. Damit verbunden ist auch die Einführung des Warenzeichens „Agfacolor“. Die für die Diaprojektion entwickelte Farb-Platte und der Farbfilm nach dem Kornraster-Verfahren ist eine Weiterentwicklung der bereits seit 1916 in Treptow hergestellten „Agfa Farbenplatte“.

Das im Oktober 1936 mit der Präsentation eines Farbdiafilms und eines Schmalfilms eingeführte Agfacolor Neu-Verfahren ist das herausragende Forschungsergebnis auf dem Filmsektor überhaupt. Auf der Weltausstellung 1937 erhält das Verfahren einen Grand Prix und die Haupterfinder Wilhelm Schneider und Gustav Wilmanns Anerkennungs-Medaillen. Es leitet die Farbfotografie für Jedermann ein und verdrängt zunehmend den Schwarzweiß-Kinofilm durch den Farbfilm. Die Ufa nutzt das Verfahren für die Herstellung von Farbkinofilmen. Die Dreharbeiten zum ersten abendfüllenden Spielfilm auf Agfacolor-Neu – „Frauen sind doch bessere Diplomaten“ – beginnen im Sommer 1939. Der 1943 entstehende Streifen „Münchhausen“, mit Hans Albers in der Hauptrolle, hat bis heute Kultstatus. Es ist die Zeit da die Nazis den Farbfilm zunehmend für Propagandazwecke nutzten und mit dem erst Ende 1944 fertiggestellten Farbfilm „Kolberg“ das deutsche Volk zum Durchhalten animieren.[29]

Im Rahmen der Autarkiepolitik des NS-Regimes erfolgt 1936/37 der Ausbau des Fasersektors. Mit günstigen Staatskrediten finanziert, entsteht in der Filmfabrik die weltweit größte Faser-Zellstofffabrik mit angeschlossener Viskosefaser-Spinnerei. Es ist Teil des „Nationalen Faserstoffprogramms“ der Reichsregierung. Ziel des Programms ist die weitgehende Unabhängigkeit von Naturbaumwoll-Importen. Parallel dazu wird eine Papierzellstofffabrik errichtet. Auf dem Chemiefasersektor sind die Mitwirkung an der Entwicklung und Einführung der Perlon-Faser 1938/39 sowie beim Aufbau einer Produktion 1943 in Landsberg/Warthe wesentliche Ergebnisse der Wolfener Faserforschung.

Mit dem Aufbau der Zellstofffabriken fallen große Mengen Ablaugen aus dem Holzaufschluss an, die noch wertvolle Inhaltsstoffe enthalten. So wird 1938 eine spezielle Abteilung mit der Aufgabenstellung gegründet, die Inhaltsstoffe zu nutzen. 1944 gelingt es Futterhefe, also Eiweiß, durch den Einsatz spezieller Mikroorganismen aus den Ablaugen herzustellen. Schließlich isoliert man 1944 „Furfurol“ aus den Ablaugen und erreicht unter strengster Geheimhaltung die industrielle Gewinnung der Chemikalie, die als Treibstoff für die V2-Raketen zum Einsatz kommt.[30] 1944 nahm eine Anlage zur Verhefung der Sulfitablaugen aus der Zellstoffgewinnung den Betrieb auf. Das Verfahren war in Zusammenarbeit mit einem Forscherteam der Agfa Farbenfabrik unter Leitung von Alfred Rieche entwickelt worden. Die Hefe wurde als Eiweißfuttermittel in der Landwirtschaft eingesetzt.

Im Rahmen der Aufrüstung erhält die Filmfabrik am 20. März 1937 einen „Kriegsliefervertrag“ vom Reichsluftfahrtministerium. Darin wird die Lieferung von hochauflösendem „Fliegerfilm“ für die Luftaufklärung im Kriegsfall vereinbart. Interne Planungen sehen auch die Ausweitung der Produktion von „Klarscheiben“ (gelatinebeschichtete Folien) für den Kriegseinsatz vor, die man schon ab 1917 für Gasmasken fertigte. Ein weiteres kriegswichtiges Produkt ist PeCe-Kunstseide (Polyvinylchlorid), die ab 1939 in größeren Mengen für die Bespannung von Fallschirmen produziert wird.

Die Kapazitäten der Filmproduktion werden bis 1941 stark ausgebaut. Doch die Nachfrage nach Rohfilm insbesondere für die Ufa und die „Wochenschau“ kann nicht mehr gedeckt werden. Um die Lieferungen von Rohstoffen abzusichern und den Personalbestand halten zu können wird die Filmproduktion durch den Reichsverteidigungsrat als „kriegsentscheidend“ eingestuft.

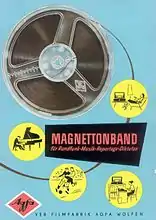

Mit der Aufnahme der Fertigung von Magnettonbändern im November 1943, als zweites Unternehmen nach der BASF weltweit, beginnt der Aufbau eines weiteren Sortimentes. Die Filmfabrik hat bereits ihre Erfahrungen auf dem Gebiet flexibler Trägerfolien bei der Entwicklung der Bänder in der BASF einbringen können und damit an der Einführung des gemeinsam mit der AEG entwickelten „Magnetophon“-Systems, das 1935 auf der Funkausstellung in Berlin vorgestellt wird, mitgewirkt. Auf Initiative des Oberkommandos des Heeres (OKH) wird 1943 in der Filmfabrik ein zweiter Magnetband-Standort aufgebaut.

Nach der Zerstörung der Produktionsanlage in der BASF im Juli 1943 ist die Filmfabrik zeitweise alleiniger Hersteller des Magnetbandes, das u. a. an der Front in den von der AEG speziell für das Heer produzierten „Tornistergerät“ und „Grabengerät“ zum Einsatz kommt.[31][32]

Durch Artilleriebeschuss und Tiefflieger werden am 18. und 19. April 1945 etwa 14 % der Gebäude und Anlagen der Filmfabrik zerstört. Vom 20.4. bis 30.6. besetzen amerikanische Truppen das Werk. Sie beschlagnahmten Forschungs- und Produktionsunterlagen und transportieren sie am 1. Juli 1945 in Richtung Westen ab. Mit der Veröffentlichung des Know-how der Filmfabrik geht der Wissens-Vorsprung, insbesondere auf dem Farbfilmsektor, verloren. Mit der Übernahme des Werkes durch die sowjetische Militäradministration am 1. Juli 1945 erfolgt die schrittweise Wiederinbetriebnahme der Filmfabrik.

Im Nürnberger I.G. Farben-Prozess 1947/48 wird der ehemalige Direktor der Filmfabrik und Leiter der Sparte III, Fritz Gajewski, angeklagt. Vor allem durch ehemalige in der Filmfabrik tätige jüdische Mitarbeiter wird er entlastet und freigesprochen.[33]

Nachkriegszeit und Entwicklungen bis 1994

Auch in der Filmfabrik beschlagnahmen die amerikanischen Besatzungstruppen Rezepturen und Muster von Filmen sowie erhebliche Mengen an Chemikalien, die am 20. Juni 1945 nach der Übergabe an den 1. Leutnant der US Army, William Porter, „mit dem Zug 1 – 5 abgefahren“ und den Firmen Gevaert und Kodak übergeben werden. Darunter befinden sich 95 Tonnen Silbernitrat, der gesamte Bestand der Filmfabrik, sowie 72 Tonnen Fotopapier, das in das amerikanische Hauptquartier nach München gebracht wird. Die Gesamtsumme der requirierten Chemikalien und Fotopapier machen 830 Tonnen aus. Die mitgenommenen wissenschaftlichen Geräte füllen eine Liste von 11 Seiten aus.[34] Nicht immer freiwillig werden von den Amerikanern Spezialisten, so auch der Forschungsdirektor Prof. Dr. John Eggert, mitgenommen. Weitere 25 Direktoren, Wissenschaftler und leitende Mitarbeiter, die freiwillig mit den Amerikanern gehen, werden in München interniert. Sie müssen die Produktionsgeheimnisse der Filmfabrik offen legen und in Berichten zusammenfassen – Freiheit gibt’s nur zurück gegen Know-how.

Als die Briten gegen Ende Juni 1945 nach Wolfen kommen nehmen sie als Kriegsbeute sechs Ingenieure und Meister aus der Filmfabrik, sowie wertvolle Kupferbänder zur Herstellung von Filmunterlage auf Gießmaschinen mit.

Mit dem Befehl Nr. 156 vom 22. Juli 1946 wird die Filmfabrik sowjetisches Eigentum und in die Sowjetische Aktiengesellschaft (SAG) Mineral-Düngemittel „Kaustik“ eingegliedert. Anfang 1947 entsteht die Sowjetische Aktiengesellschaft „Photoplenka“, zu der neben der Filmfabrik das Eilenburger Zelluloidwerk sowie das Veredlungswerk Sehma gehören. In der SAG-Zeit wird ein Großteil der Filmproduktion in die Sowjetunion und nach Polen geliefert. 1947 betrifft das fast die gesamte Film- und Magnetbandproduktion.[35]

1946 erfolgt die Demontage und der Abtransport der Reparationsleistungen in die Sowjetunion von etwa 60 % der Anlagen des Filmbereichs sowie 30 % der Energieanlagen der drei Kraftwerke der Filmfabrik und Anlagen zur Herstellung von Zellwolle und PC-Fasern. 1947 werden Wissenschaftler und Ingenieure zum Wiederaufbau der Filmfabrik in Schostka (heute Ukraine) verpflichtet. Weitere Anlagen werden in Kasan und in China aufgebaut. Im Mai 1950 kehrt das Team um Kurt Meyer aus Schostka in die Filmfabrik zurück.

Mit der Aufnahme der Produktion der Perlon-Cordseide 1948 und der Feinseide 1952 werden Erzeugnisse eingeführt, an deren Entwicklung man in den dreißiger Jahren mitgewirkt hatte, einschließlich des Aufbaus der ersten Fabrik in Landsberg/Warte. Der Chemiefaserbereich erreicht 1950 einen Umsatzanteil von 45 %.[36][37]

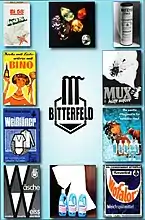

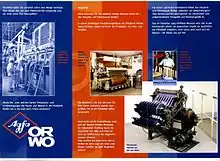

Am 1. Januar 1954 erfolgt die Rückgabe der Filmfabrik an die DDR und die Eingliederung als „VEB Film- und Chemiefaserwerk Agfa Wolfen“ in die DDR-Wirtschaft. Im Rahmen des 1958 von der Regierung der DDR beschlossenen „Chemieprogramms“ beginnt der Ausbau des Filmsektors zu Lasten des Chemiefaserbereichs. 1964 trennt sich die Filmfabrik vom Warenzeichen Agfa und vertreibt ihre Foto- und Magnetband-Erzeugnisse unter dem bereits 1954 angemeldeten und für ausgewählte Erzeugnisse (Wurst-Kunstdärme aus Viskose[38]) genutzten Warenzeichen ORWO.[39]

Zwischen 1967 und 1969 werden die Polyamid-Seidenanlagen (Perlon, ab 1959 Dederon) und die Anlagen für Polyamidangelschnüre stillgelegt und in Schwarza bzw. Guben neue Anlagen in Betrieb genommen. 1971 läuft die Wolpryla-Produktion nach Inbetriebnahme erweiterter Kapazitäten in Premnitz in Wolfen aus.[40][41]

Mit der Gründung des Fotochemischen Kombinates (FCK) 1970 wird die Filmfabrik erneut Leitzentrale einer ganzen Branche. Von Wolfen werden Forschung und Produktion von 6 Betrieben mit 21.000 Beschäftigten koordiniert. Hauptprodukte sind Filme für die Fotografie und die Kinoindustrie, sowie Röntgenfilm. Schwarzweiß-Fotopapier und Magnetbänder (Audio-, Daten- und Videobänder) sind weitere wesentliche Erzeugnisse.[42][43]

1985 erreicht die Filmfabrik mit einer industriellen Warenproduktion von 2,18 Milliarden Mark der DDR ihr höchstes Produktionsvolumen.[44] Mit der politischen Wende in Osteuropa, verbunden mit der Öffnung der Märkte, geht der Absatz der Erzeugnisse auf diesen Hauptabsatzmärkten drastisch zurück. Das Fotochemische Kombinat wird 1990 aufgelöst und die Filmfabrik in eine Aktiengesellschaft umgewandelt. 1990/91 werden die Anlagen des umweltbelastenden und verschlissenen Chemiefaserbereichs (Zellstoff, Viskose-Faser, Viskosedarm, Hefe und Piviacid) stillgelegt.

1992 spaltet sich die Filmfabrik Wolfen AG in die Wolfener Vermögensverwaltungsgesellschaft AG mit den weitgehend stillgelegten Zellstoff- und Faser-Produktionsanlagen einschließlich der Technikbereiche und in die Filmfabrik Wolfen GmbH. Im Filmbereich wird die Produktion von Schwarzweiß- und Farbfilmen fortgesetzt. 1994 muss aus betriebswirtschaftlichen Gründen die Liquidation eingeleitet werden. Die Geschichte der Filmfabrik Wolfen endete am 4. Juni 1998 nach 89 Jahren wechselvoller Geschichte.[45]

Elektrochemisches Kombinat Bitterfeld 1945–1969

Mit dem Befehl Nr. 9 der Sowjetischen Militäradministration in Deutschland (SMAD) vom 21. Juli 1945 wird in den Werken Bitterfeld Süd und Nord die Produktion wieder aufgenommen. Allerdings nicht die Produktion von Magnesium und Elektron. In den Bestimmungen des Potsdamer Abkommen wurde ein Produktionsverbot für das kriegswichtige Magnesium für Deutschland erlassen. Damit endet die Magnesium-Produktion und die erfolgreiche Forschungstätigkeit im Bitterfelder „Metall-Labor“.

Mit dem Befehl Nr. 124 der SMAD vom 30. Oktober 1945 stellt die UdSSR die Werke der I.G. Farbenindustrie AG in der Sowjetischen Besatzungszone unter sowjetische Verwaltung. Als Hauptdirektor der Bitterfelder Werke setzt die sowjetische Kommandantur den als unbescholten erachteten Ingenieur Adolf Franz Beck ein.

Ein Jahr später, am 1. August 1946, wird das Bitterfelder Chemiewerk in die Sowjetische Aktiengesellschaft (SAG) Mineral-Düngemittel „Kaustik“ unter dem Namen „Zweigniederlassung Deutschland – Elektrochemisches Kombinat Bitterfeld (EKB)“ eingegliedert. Die Farbenfabrik Wolfen wird eine Abteilung der sowjetisch-staatlichen Aktiengesellschaft für Farbstofferzeugung „Kraska“.[46]

Zur Tilgung der deutschen Kriegsschuld wird 1946 im EKB das Aluminiumwerk zu 75 %, das Werk Süd zu 51 % und das Werk Nord zu etwa 70 % demontiert. In der Farbenfabrik wird vollständig oder teilweise die Gipsschwefelsäureanlage, die Stickstoffbetriebe, Schwefelschwarz, AZO M, HOKO-Säure und viele andere Anlagen demontiert und als Reparationsleistungen in die UdSSR verbracht.[47]

Die nach dem Krieg nicht demontierten Betriebe werden auf die Produktion von Grundchemikalien und Düngemitteln sowie auf Gebrauchsgüter für die Bevölkerung, wie Waschmittel, Aluminiumgeschirr, Schuhe, Schürzen und Regenmäntel aus Igelit (PVC), Suppenwürze BINO und Peptonisat (Mittel gegen Hungerschäden) umgestellt. Bereits Ende 1947 hatte das EKB wieder 12.000 Beschäftigte, die einen Jahresumsatz von 100–120 Mio. R-Mark erwirtschafteten.[48] Vom Gewinn gehen 52,7 % auf das Reparationskonto und 3,8 % direkt an die Sowjetarmee.[49]

Im Jahr 1949 nimmt das EKB die Verarbeitung von Magnesium aus verbliebenen Masseln (gegossene kleine Barren) und Schrott in der als einzigem Elektron-Betrieb erhalten gebliebenen Presserei nach dem Zweiten Weltkrieg wieder auf. Es werden Gebrauchsgüter wie Kochtöpfe, Milchkannen, Knöpfe, Tabakspfeifen und Bettgestelle daraus hergestellt.[50]

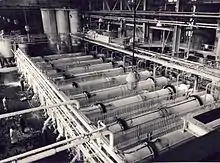

Durch den steigenden Bedarf an Chlor und Natronlauge wird 1950 eine neue Elektrolyseanlage im Werksteil Süd (Chlor III) errichtet.

Die Farbenfabrik und das EKB werden im Mai 1952 von der UdSSR an die DDR als volkseigene Betriebe übertragen. Die Bitterfelder Werke Süd und Nord firmieren fortan als VEB Elektrochemisches Kombinat Bitterfeld und gehören zur Vereinigung Volkseigener Betriebe (VVB) „Elektrochemie und Plaste“. Die Farbenfabrik in Wolfen firmiert als VEB Farbenfabrik Wolfen und gehört zur VVB „Allgemeine Chemie“.

1952 wird im EKB eine Anlage zur Herstellung von Fußbodenbelag errichtet, die im ersten Jahr bereits eine Million Quadratmeter herstellt. Ebenso werden die ersten VINIDUR-Dachrinnen produziert.

1954 wird der Bitterfelder Kulturpalast „Wilhelm Pieck“ für die Beschäftigten des EKB seiner Bestimmung übergeben. In einer Autorenkonferenz des Mitteldeutschen Verlages wird hier 1959 der „Bitterfelder Weg“, eine neue programmatische Entwicklung der sozialistischen Kulturpolitik der DDR beschlossen.

Im Rahmen des „Chemieprogramms der DDR“ unter dem Motto „Chemie gibt Wohlstand, Brot und Schönheit“ stehen die Steigerung der Produktion von Chlor und PVC im Vordergrund. Aber auch neue Erzeugnisse und Erzeugnisgruppen, wie Benzoesäure, Zahnpasta, Titandioxid, Gleitlagermetalle, Chromsäure, Waschmittel, Bariumcarbonat, Molybdändisulfid, Dimethoat (Bi58), Phosphorpentasulfid, Flüssigdünger u. a. werden in die Produktion aufgenommen. Speziell für die Sowjetunion werden Ende der 1950er Jahre eine Vinylchlorid-Nachchlorierungs- und eine Reinst-Zirkon-Anlage gebaut. Das Zirkon wird in Kernreaktoren und bei der Ummantelung von radioaktiven Abfällen für die Endlagerung eingesetzt.

Nach einem verheerenden Explosionsunglück im PVC-Betrieb am 11. Juli 1968 mit 42 Toten und 270 Verletzten werden die Anlagen völlig zerstört und die Produktion von PVC eingestellt.

Mit dem Ziel der effektiveren Gestaltung der Leitungsstruktur der DDR-Wirtschaft werden in der DDR Kombinate gegründet. So wird 1969 aus dem VEB Farbenfabrik Wolfen, dem VEB Elektrochemisches Kombinat Bitterfeld und fünf weiteren Betrieben das Chemiekombinat Bitterfeld (CKB) gebildet.

Chemiekombinat Bitterfeld 1969–1990

1969 wird das sieben Betriebe umfassende VEB Chemiekombinat Bitterfeld (CKB) gebildet. Das Elektrochemische Kombinat Bitterfeld (EKB) und die Farbenfabrik Wolfen werden gemeinsam Stammbetrieb und Leitzentrale des rund 20.000 Beschäftigte zählenden Kombinates. Zum Kombinat gehören die Betriebe VEB Vereinigte Sodawerke Bernburg-Staßfurt, VEB Fettchemie Karl-Marx-Stadt, VEB Chemiewerk Nünchritz, VEB Elektrokohle Lichtenberg, VEB Chemiewerk Bad Köstritz, VEB Domal Stadtilm und eine Außenhandelsfirma.[51]

Das Produktionsportfolio umfasst anorganische Grundchemikalien, organische Chemikalien, Farbstoffe, Ionenaustauscher, Pflanzenschutzmittel, Düngemittel, Sondermetalle und Kunststoffe. Etwa 4000 Verkaufsprodukte werden im CKB hergestellt. Das CKB entwickelt sich zum bedeutendsten Hersteller von Pflanzenschutzmitteln in der DDR.[52]

Ende der sechziger Jahre entsprechen von insgesamt 141 Anlagen der Produktions-, Hilfs- und Nebeneinrichtungen 55 nicht den gesetzlichen Bedingungen der Arbeits- und Produktionssicherheit. Zur Verbesserung der Situation werden von 1970 bis 1989 Investitionen in Höhe von 8,8 Mrd. Mark vorgenommen. Davon werden 30 Betriebe neu gebaut, erweitert oder modernisiert und 15 Altbetriebe geschlossen.[53]

Trotz der durchgeführten Sortimentsbereinigung mit einer enorm großen Zahl von Zwischen- und Endprodukten bleiben die Bitterfelder Betriebe die „Apotheke der DDR“. Aus Finanzmangel der zentral gelenkten Wirtschaft der DDR bleiben allerdings umfassende Investitionen zur Modernisierung und zum Neubau von Chemieanlagen aus. Viele bestehende Anlagen werden notgedrungen auf Verschleiß gefahren.

Aufgrund der Stromerzeugung aus Braunkohle im Kraftwerk Süd, das ohne Filteranlagen ausgerüstet ist, gehen bis 1976 über Bitterfeld erhebliche Flugasche-Niederschläge nieder. Bitterfeld wird als die schmutzigste Stadt Europas bezeichnet. Erst mit der Inbetriebnahme eines neuen Erdgaskraftwerkes 1976 tritt eine maßgebliche Senkung des Staubniederschlages in Bitterfeld ein.

Das CKB ist für die DDR-Wirtschaft von zentraler Bedeutung. Es ist oft alleiniger Hersteller von Erzeugnissen zur Deckung des Bedarf der DDR für anorganische Grundchemikalien, Aluminium, organische Farbstoffe, Pflanzenschutz-, Schädlingsbekämpfungs- und Düngemittel, Waschmittel, pharmazeutische Grundsubstanzen, PVC-Erzeugnisse, Lacke, Haushaltschemie und Ionenaustauscher für die Wasseraufbereitung. Mit der Entwicklung und Einführung eines Verfahrens zur Herstellung des Halmstabilisators CAMPOSAN 1979 wird in der DDR-Landwirtschaft eine Ertragssteigerung von 5 bis 15 % beim Anbau von Getreide erreicht.

Der voranschreitende Verschleiß von Produktionsanlagen führt in den 1980er Jahren zu katastrophalen Arbeits- und Umweltbedingungen.[54] Die Emissionen des CKB verpesten die Luft und immer mehr Bürger der umliegenden Orte erleiden gesundheitliche Schäden. Die Stilllegung der 1894 von den ECW errichteten Elektrolyse im Jahr 1981 bringt eine gewisse Entlastung der Chloremissionen. Eine Senkung der fluorhaltigen Emissionen wird 1989 durch die Stilllegung des 1915 errichteten Aluminiumwerk l erreicht.[55] Aber auch die Abwässer sind ein Problem. Die Abwasserleitungen des CKB sind in großem Umfang in sanierungswürdigem Zustand und viele organische Schadstoffe werden ohne Behandlung in die Mulde eingeleitet. Die Wasserverschmutzung der Mulde ist aufgrund fehlender Abwasser-Behandlungsanlagen enorm hoch. Fische gibt es in der Mulde schon lange nicht mehr.

In der Produktion werden aber auch neue Anlagen in Betrieb genommen, wie zum Beispiel die 1988 erfolgte Inbetriebnahme der modernsten Chloratfabrik Europas.

Am 21. Juni 1990 wird der Stammbetrieb des Chemiekombinates Bitterfeld, in die Chemie AG Bitterfeld-Wolfen umgewandelt.

Bitterfeld-Wolfener Forscher

Seit der Gründung des Chemiestandortes Bitterfeld-Wolfen im Jahr 1893 wurden in den Chemiefabriken herausragende wissenschaftliche Leistungen erbracht, die z. T. Chemiegeschichte geschrieben haben. Nachstehend werden Forscherpersönlichkeiten genannt, die zu bedeutenden Erfindern wurden bzw. an der Ausarbeitung neuer Verfahren und Technologien maßgeblich beteiligt waren.

- Momme Andresen (1857–1951) stellte 1888 quasi als Hobbyforscher die ersten Entwicklersubstanzen für fotografische Platten her. Sein 1891 eingeführter Rodinalentwickler ist noch heute in Anwendung. 1891 wurde seinem Vorschlag folgend die „Photographische Abteilung der Actien-Gesellschaft für Anilin Fabrikation“ (Agfa) gegründet. Damit führte er die Agfa, die zuvor vor allem Chemikalien und Farbstoffe produzierte, auf den Weg der Fotografie.[56]

- Adolf Franz Beck (1892–1949) legte in Bitterfeld die Grundlagen für die Magnesium-Metallurgie. Von 1925 bis 1936 leitete er die Leichtmetall-Forschung in Bitterfeld, die sich zum internationalen Zentrum entwickelte. Das von ihm 1939 herausgegebene Buch „Magnesium und seine Legierungen“ galt 50 Jahre als das Standardwerk der Magnesium-Leichtmetall-Herstellung. Die von ihm entwickelten Verfahren zur Herstellung von Leichtmetall-Legierungen aus Magnesium und Aluminium werden noch heute angewendet. Die Legierungen Elektron-Metall und Hydronalium sind untrennbar mit seinem Namen verbunden. Nach dem Zweiten Weltkrieg leitete er als Hauptdirektor den Wiederaufbau des Elektrochemischen Kombinates Bitterfeld.[57]

- Emil-Joachim Birr (1903–1973) wurde 1933 Mitarbeiter der „Technisch-Wissenschaftlichen Laboratorien“ der Agfa Filmfabrik Wolfen. Hier entwickelte er neue chemische Film-Bauelemente. 1935 fand er eine Substanz, die die Haltbarkeit der Filme ohne Empfindlichkeitsverlust deutlich verbesserte. Es war ein wesentlicher Forschungsbeitrag zur Entwicklung des Agfacolor Neu-Verfahrens.[58]

- Ernst Bürgin (1885–1966) wirkte an der Entwicklung der elektrothermischen Phosphorherstellung mit. Von 1931 an leitete er das Werk Bitterfeld-Süd und wurde 1938 Vorsitzender der Betriebsgemeinschaft Mitteldeutschland der I.G. Farbenindustrie AG in Bitterfeld. Diese Funktion bekleidete er bis 1945.[59]

- John Eggert (1891–1973) leistete wegweisende Forschungen auf den Gebieten Reaktionskinetik, Thermodynamik, Fotochemie und Fotophysik. Eggert gilt als Vater der wissenschaftlichen Fotografie. Von 1928 bis 1945 leitete er mit dem Status eines Forschungsdirektors das wissenschaftliche Labor Fotografie der Agfa mit Sitz in Wolfen. Von 1923 bis 1937 hatte er neben seiner Tätigkeit bei der Agfa in Berlin und später in Wolfen eine Professur an der Universität Berlin. 1946 lehrte er kurzzeitig an der TH München. Von 1947 bis 1961 war er Ordinarius für Fotografie an der Eidgenössischen Technischen Hochschule Zürich. Seit 1971 wird der John-Eggert-Preis für Bildwissenschaften verliehen.[60][61]

- Arnold Erlenbach (1868–1938) war die prägende Persönlichkeit beim Ausbau der Farbenfabrik Wolfen. Ab 1896 arbeitete er bei der Agfa als Farbstoffchemiker. 1901 wurde er in der Farbenfabrik Wolfen mit der Aufgabe zur Verbesserung der Chlorherstellung und von chlororganischen Verbindungen sowie Forschungsarbeiten zu neuen Pelzfarbstoffen eingesetzt. Unter seiner Verantwortung wurden im Ersten Weltkrieg neue Anlagen zur Herstellung von Ammoniak, Salpetersäure, Sprengstoffe, Düngemittel, Oleum, Aktivkohle für Gasmasken, Reizstoffpatronen u. a. aufgebaut. 1919 avancierte er zum Leiter aller Farbstoffbetriebe der Agfa. 1921 wurde er Werkleiter der Farbenfabrik Wolfen und Vorstandsmitglied der Agfa. Es folgte 1926 die Berufung in den Vorstand der I.G. Farbenindustrie AG. Erlenbach förderte in Wolfen den Ausbau von werkseigenen Sozialeinrichtungen, wie die Poliklinik, das Krankenhaus und Sportstätten.[62]

- Hermann Espig (1895–1969)[63] studierte von 1916 bis 1921 an der Universität Leipzig und promovierte 1921 am Mineralogischen Institut zum Thema Röntgenografische Arbeiten am Karborund. 1921 nahm er seine Tätigkeit im Edelsteinbetrieb der Elektrochemischen Werke Bitterfeld auf und wurde 1925 dessen Leiter. 1934 gelang es ihm nach zehnjährigen Entwicklungsarbeiten, durch ein Kristallisationsverfahren an Platindrahtnetzen, synthetische Edelsteine einschließlich Smaragde herzustellen.[62]

- Alfred Fröhlich (1903–1981) war neben Wilhelm Schneider und Gustav Wilmanns maßgeblich an der Ausarbeitung und Einführung des Agfacolor Neu-Verfahrens (Farbfotografie für Jedermann) zwischen 1936 und 1942 beteiligt.[62]

- Paul Robert Grießbach (1886–1970) entwickelte die ersten synthetischen Ionenaustauscher (Wofatite) und leitete 1936–1938 die industrielle Produktion ein. Bis ins 80. Lebensjahr war er als Professor für Physikalische Chemie an der Universität Leipzig tätig.[64]

- Walter Heyder (1903–1994) entwickelte in Zusammenarbeit mit Fachleuten der BASF und Bayer eine Quecksilber-Elektrolyse-Zelle. Mit Wilhelm Springemann schuf er 1938 den neuen Werkstoff Igurit (Korobon) auf Basis von imprägniertem Grafit, der zunächst als Anodenwerkstoff in den Elektrolysenzellen zur Verlängerung der Standzeiten der Anoden eingesetzt wurde. 1940 erfolgte die Produktionsaufnahme von Chemieapparaten (Wärmeüberträger) aus diesem neuen imprägnierten Kohlewerkstoff.[62]

- Emil Hubert (1887–1945) wechselte 1930 innerhalb des I. G. Farbenkonzerns vom Werk in Wuppertal/Elberfeld in die Filmfabrik Wolfen und baute ab 1930/31 das „Wissenschaftliche Laboratorium 1“ auf, das sich mit der Entwicklung von verspinnbaren Substanzen befasste. 1934 wurde er zum Erfinder der ersten synthetischen Faser der Welt (Polyvinylchloridbasis). Er wirkte auch an der Entwicklung und Produktionsvorbereitung der Perlonfaser mit.[62][65]

- Arnd Iloff (1910–2001) trat 1935 in die Elektrochemischen Werke Bitterfeld ein und wurde zu einem Mitbegründer der PVC-Produktion. Er leitete bis 1945 den PVC-Polymerisations-Betrieb. Von 1946 bis 1952 war er in der Sowjetunion in der PVC-Prozessforschung tätig. Nach seiner Rückkehr arbeitete A. Iloff nach einer kurzen Beschäftigung in Bitterfeld bis 1975 in den Bunawerken in Schkopau auf den Gebieten Polyvinylacetat, Polystyrol und PVC in verschiedenen Positionen.[62]

- Hermann Klare (1909–2003) promovierte 1933 nach seinem Chemiestudium in Heidelberg und Kiel. Anschließend trat er in die Filmfabrik Wolfen ein und arbeitete an der Verbesserung der Kunstseide. 1939 wurde er zur Aceta GmbH in Berlin delegiert, um die dortige Perlon-Versuchsanlage mit zu errichten. Danach war er am Aufbau der ersten Perlon-Produktionsanlage der I.G. Farben in Landsberg/Warthe beteiligt und wurde 1943 dessen Leiter. Nach 1945 arbeitete er kurzzeitig als Betriebsleiter im Chemiefaserwerk Premnitz und leitete ab April 1946 in der „Thüringischen Zellwolle AG“ die Perlon-Versuchsanlage. Als Leiter einer Spezialistengruppe zum Wiederaufbau der demontierten Perlon-Produktionsanlage Landsberg/Warthe war er 1947 bis 1949 in der Sowjetunion tätig. Nach seiner Rückkehr avancierte er zum Chefchemiker und Stellvertreter des Werkleiters im Kunstfaserwerk Schwarza und ab 1952 zum Werkleiter. 1953 folgte er einer Berufung zum Stellvertreter des Instituts für Faserforschung (IFF) der Akademie der Wissenschaften (AdW) der DDR. Von 1962 bis 1969 war er Direktor des IFF. Von 1953 bis 1956 lehrte H. Klare an der TH Chemie Leuna-Merseburg und von 1957 bis 1960 an der Humboldt-Universität Berlin. Weitere Stationen waren ab 1961 Ordentliches Mitglied der AdW, 1963 Vizepräsident und von 1968 bis 1979 Präsident der AdW.[66][67]

- Fritz Klatte (1880–1934) entdeckte gemeinsam mit E. Zacharias 1912/13 die Polymerisierbarkeit von Vinylverbindungen und wurde dadurch zum Wegbereiter der PVC-Kunststoffchemie mit einer Vielzahl von Anwendungen. Schließlich geht auch die erste in der Filmfabrik Wolfen gefertigte synthetische Faser auf diese Entdeckung zurück.[68][69][70]

- Robert Koslowsky (1901–1983) trat 1928 als Chemiker in die Agfa Filmfabrik Wolfen ein. In der Abteilung, in der die lichtempfindlichen sogenannten Emulsionen hergestellt wurden, beschäftigte er sich u. a. mit der Erhöhung der Lichtempfindlichkeit der Emulsionen und damit der Filme. Hier fand er 1935, dass durch Zugabe geringer Mengen von Goldsalzen die Empfindlichkeit deutlich gesteigert werden kann. Dieser nach ihm benannte Goldeffekt (Koslowsky-Effekt) war eine wesentliche Voraussetzung zur Ausarbeitung des Agfacolor Neu-Verfahrens.[69][71][72]

- Kurt Meier (1904–1978) trat nach seiner Tätigkeit von 1947 bis 1950 in der Sowjetunion in die Filmfabrik Wolfen ein und übernahm die Leitung der Entwicklungsabteilung Photo, die er bis 1968 bekleidete. Parallel zu seiner Tätigkeit in Wolfen hatte er von 1956 an eine Professur an der Humboldt-Universität Berlin. Ab 1964 war er Mitglied der Akademie der Wissenschaften der DDR.[69][73]

- August von Parseval (1861–1942) begann 1901 mit dem Bau lenkbarer Luftschiffe. 1908 begann er in der Luftfahrzeug-Gesellschaft (LFG) in der Bauwerft in Bitterfeld die Parseval-Luftschiffe zu bauen. An der Technischen Hochschule (Berlin-)Charlottenburg lehrte er ab 1911 am neu eingerichteten Lehrstuhl für Flugtechnik.[74]

- Herward Pietsch (1929–2014) war von 1975 bis 1989 Forschungsdirektor der Filmfabrik Wolfen und des Fotochemischen Kombinates. Schwerpunkt seiner Tätigkeit war die Entwicklung verbesserter Farbfilme, insbesondere die Umstellung vom System der hydrophilen Agfa-Farbkuppler auf das System der hydrophoben Kuppler in Verbindung mit der Umstellung auf die weltweit standardisierten Verarbeitungsprozesse. Pietsch war von 1967 bis 1970 Nebenamtlicher Professor mit Lehrauftrag für Photographische Chemie und von 1971 Honorarprofessor für Fotochemie an der Technischen Hochschule Leuna-Merseburg. Von 1984 bis 1990 war er Präsident des International Committee of the Science of Photophotography (ICSP), die weltweite Vereinigung der Forscher auf dem Gebiet fotografische Chemie.[75][76]

- Gustav Pistor (1872–1960) gilt als „Vater“ der industriellen Elektrochemie und der deutschen Leichtmetallindustrie. Von ihm gingen wesentliche Impulse zur großtechnischen Herstellung von Aluminium, Magnesium und deren Legierungen aus. Er begründete mit Paul Rakowicz die Erfolgsgeschichte der Magnesium-Legierung „Elektron“. 1930–1937 war er Leiter der Betriebsgemeinschaft Mitteldeutschland der I.G. Farbenindustrie.[77]

- Walther Rathenau (1867–1922), der spätere Außenminister der Weimarer Republik, gilt als Gründungsvater des Chemiestandortes Bitterfeld. 1893 gründete die AEG die Elektrochemischen Werke GmbH Berlin, die in Bitterfeld eine Elektrolyse-Anlage zur Herstellung von Ätznatron bauten. Leiter des Werkes wurde Walther Rathenau. Er entwickelte in Bitterfeld die Rathenau-Zelle und produzierte damit erstmals großtechnisch Magnesium. Mit dem von ihm entwickelten Rathenau-Ofen gelang ihm die erste industrielle Carbidgewinnung in Deutschland. Als Leiter baute er ab 1914 die Kriegsrohstoffabteilung beim preußischen Kriegsministerium auf. Von Rechtsextremisten wurde Walther Rathenau die Zusammenarbeit mit dem „bolschewistischen“ Russland angelastet (Rapallo-Vertrag). Nur wenige Monate nach Unterzeichnung des Vertrages wurde Walther Rathenau am 24. Juni 1922 von Mitgliedern der rechtsextremen, antisemitischen Organisation Consul ermordet.[78]

- Herbert Rein (1899–1955) war an der Einführung der ersten synthetischen Faser (Polyvinylchloridbasis) 1934–1939 beteiligt. Mit dem Dimethylformamid fand er 1942 in der Filmfabrik Wolfen das Lösungsmittel, das die Ausarbeitung des Verfahrens zur Polyacrylnitrilfaser (PAN) ermöglichte.[69][70]

- Alfred Rieche (1902–2001) studierte von 1920 bis 1925 Chemie an der Universität Greifswald und promovierte 1925 an der Universität Erlangen. 1930 habilitierte er sich. 1933 wurde Rieche wissenschaftlicher Leiter des Laboratoriums der Farbenfabrik Wolfen. Ab 1937 hatte er eine Professur an der Universität Leipzig. In der Farbenfabrik gelang ihm die Verhefung von Pentosen aus den Sulfitablaugen des Zellstoffaufschlusses. Die Forschungsarbeiten mündeten 1943 in der Farbenfabrik in eine Versuchs- und 1944 in der Filmfabrik in eine Produktionsanlage. Von 1946 bis 1951 war er mit einer Spezialistengruppe in der Sowjetunion tätig. 1951 nahm Rieche seine Tätigkeit in der Farbenfabrik wieder auf und forschte auf dem Gebiet der Peroxide. Ab 1952 wirkte er an der Neugründung des Instituts für Organische Chemie der Akademie der Wissenschaften Berlin mit und wurde ihr Direktor. Er erhielt Lehraufträge an den Universitäten Halle (1951) und Jena (1952) sowie der Humboldt-Universität Berlin (1955). Er verfasste u. a. das Lehrbuch „Grundriss der technisch organischen Chemie“.[69][70]

- Franz Rudolf Runge (1893–1973) war ab 1926 bei der I.G. Farbenindustrie u. a. in Bitterfeld und Wolfen beschäftigt. 1947 wurde er Ordinarius und Direktor des Instituts für Technische Chemie der Universität Halle. Er leistete Grundlagenforschungsarbeiten auf dem Gebiet des synthetischen Kautschuks. Neben der Entwicklung von Kautschuk-Vorprodukten beschäftigte er sich ab 1950 mit Weiterentwicklung der Ionenaustauscher.[69][70]

- Franz Sauerwald (1894–1979) arbeitete ab 1937 im Bitterfelder Werk der I.G. Farbenindustrie und beschäftigte sich mit dem Verhalten von Leichtmetalllegierungen unter verschiedenen Bedingungen (u. a. Sinterprozess). Von 1941 bis 1945 leitete er die Forschungsabteilung der Elektrochemischen Werke. 1945 erhielt er eine Professur für Physikalische Chemie an der Universität Halle und war dessen Direktor.[69][70]

- Paul Schlack (1897–1987) trat 1924 in die Filmfabrik Wolfen ein und war hier im wissenschaftlichen Labor Kunstseide beschäftigt. Dort beschäftigte sich P. Schlack mit Substanzen, die eventuell für eine synthetische Faser geeignet sind. 1926 wechselte er zur Aceta GmbH in Berlin-Lichtenberg und wurde hier 1938 unter Umgehung der Patente zur Nylonfaser zum Erfinder der Perlonfaser/Seide (Polyamidbasis).[69][70]

- Wilhelm Schneider (1900–1980) gilt als Haupterfinder des Agfacolor Neu-Verfahrens (1936), das die Farbfotografie für jedermann einleitete und dem Farbkinofilm zum Durchbruch verhalf. Nach dem Ausscheiden von G. Wilmanns wurde ihm 1941 die Leitung des „Technisch Wissenschaftlichen Laboratoriums“ mit der wesentlichen Aufgabe übertragen, die großtechnische Umsetzung des Agfacolor Neu–Verfahrens zu organisieren.[79][80]

- Curt Schönburg (1880–1950) leitete von 1924 bis 1930 in Bitterfeld die Abteilung Mainthal der Chemischen Fabrik Griesheim Elektron und brachte das PVC zur Produktionsreife. Er entwickelte das Verfahren der Nachchlorierung von PVC und schuf damit die Voraussetzungen zur Ausarbeitung der Spinntechnologie für die erste synthetische Faser der Welt in der Filmfabrik Wolfen.[69]

- Ignatz Stroof (1838–1920), der Technische Leiter der „Chemischen Fabrik Griesheim am Main“, prüfte 1884 die elektrolytische Zerlegung von Kochsalz. Die dreijährigen Untersuchungen zur Entwicklung eines Verfahrens für die elektrolytische Gewinnung von Kalilauge und Chlor mündeten 1888 in eine erste größere Elektrolyse-Anlage im Werk Griesheim. Mit dem entwickelten Diaphragma-Verfahren war es gelungen, die Produkte Lauge und Chlor zu gewinnen. Damit war der Grundstein für ein Basisverfahren der chemischen Industrie gelegt. Mit diesem Verfahren konnten die Produkte Chlor in Form von Chlorkalk, flüssiges Chlor (durch Tiefkühlung), Ätzkali (bis 90 % KOH), Kalilauge (50 %) und Kaliumhydroxid in Kristallen (75 %) hergestellt werden. Zur Verwertung des neuen Elektrolyse-Verfahrens wurde 1894 in Bitterfeld ein großes Werk zur Chloralkali-Elektrolyse gebaut. Das von I. Stroof entwickelte Verfahren wurde der Grundstein für die großtechnische Anwendung der Alkali-Elektrolyse weltweit.[69]

- Robert Suchy (1877–1942) war zwischen 1924 und 1928 Leiter des Wissenschaftlichen Laboratoriums von Griesheim Elektron mit Sitz in Bitterfeld. Er erarbeitete hier das großtechnische Verfahren zur elektrothermischen Erzeugung von Phosphor und Phosphorsäure. Er war außerdem an der elektrolytischen Herstellung von Magnesium und der Aluminiumoxidgewinnung aus einheimischen Tonmineralien beteiligt.[69]

- Walter Voss (1899–1978) war von 1938 bis 1967 in verschiedenen Funktionen in der Forschung des Chemiefaserbereichs der Filmfabrik Wolfen tätig. Seine wesentlichen wissenschaftlichen Leistungen bestehen in der Verwertung von Chemikalien aus den Ablaugen des Holzaufschlusses im Prozess der Zelluloseherstellung. Seit 1948 hatte er eine Professur an der Universität Halle Von 1953 war er Mitglied der Akademie der Wissenschaften der DDR.[81]

- Günter Wehner (1906–2002) leitete die Entwicklungsarbeiten zur Gewinnung von Aluminium aus Lausitzer Ton. 1940 entwickelte er einen Fällungsprozess zur Magnesiumgewinnung aus Meerwasser. 1956 wurde er Professor für Technische Chemie an der Bergakademie Freiberg. Einen weiteren Lehrauftrag erhielt er von der Technischen Universität Dresden und eine Berufung in die Sektion Chemie bzw. Hüttenwesen der Akademie der Wissenschaften. Er leitete das Wissenschaftlich-Technische Zentrum „Anorganisch-chemische Industrie“ der VVB Elektrochemie und Plaste in Bitterfeld.[82]

- Georg Wick (1890– unbekannt) war an der großtechnischen Einführung des PVC in Bitterfeld beteiligt. 1935 gelang ihm die thermoplastische Verarbeitung von PVC ohne Weichmacher und Füllstoffe, womit ein breites Anwendungsgebiet erschlossen werden konnte. Er wirkte am Verfahren der Nachchlorierung des PVC mit, womit die Voraussetzungen zur Fertigung der ersten synthetische Faser geschaffen wurden.[69]

- Gustav Wilmanns (1881–1965) wurde 1910 von der Agfa-Zentrale in Berlin zum Aufbau der Filmfabrik nach Wolfen delegiert. Unter seiner Leitung wurde das Agfacolor Neu-Verfahren ausgearbeitet und ab 1936 in die Produktion eingeführt (Foto-, Kino-, Schmalfilm, Fotopapier). Bis zu seiner Pensionierung Ende 1940 war er als Leiter der „Technisch wissenschaftlichen Abteilung“ am Ausbau der Filmproduktion, insbesondere der nach dem Agfacolor Neu-Verfahren hergestellten Filme, maßgeblich beteiligt.[83][84]

- Friedrich Wolf (1920–1986) wurde 1949 Mitarbeiter von Robert Grießbach in der Agfa Farbenfabrik und war an der Weiterentwicklung der Ionenaustauscher beteiligt. 1956 wurde er Leiter des Forschungsbereichs anorganische Chemie und Wofatite und 1961 Forschungsdirektor der Farbenfabrik Wolfen. 1965 übernahm er den Lehrstuhl für Technische Chemie an der Universität Halle, nachdem er dort schon seit 1963 eine Professur mit Lehrauftrag innehatte. Über mehrere Jahre war er Rektor der Universität Halle.[69][70]

- Emil Zacharias (1867–1944) entdeckte 1912/13 in der Chemischen Fabrik Griesheim Elektron (CFGE) in Frankfurt/M. gemeinsam mit Fritz Klatte die Polymerisierfähigkeit von Vinylverbindungen, die Basis der PVC-Chemie. 1924 wurde die Leitung der 4 CFGE-Werke nach Bitterfeld verlegt. E. Zacharias wechselte ebenfalls nach Bitterfeld und baute die großtechnische Produktion des PVC auf. Er war bis zu seiner Pensionierung 1930 in Bitterfeld tätig.[69]

Die Umweltsituation in Bitterfeld im Jahr 1989

Die Ausgangslage am Chemiestandort Bitterfeld-Wolfen war im Jahr 1989 geprägt durch hohe Umweltbelastungen und technisch veraltete Produktionsbetriebe. Durch die Forderung nach immer höheren Produktionsmengen waren in den vorangegangenen Jahrzehnten die Emissionen stark gestiegen und es fielen immer mehr Abfallprodukte an, die in den Abraumgruben der umliegenden Braunkohletagebaue deponiert wurden. Die Produktionsanlagen wie beispielsweise die Salpetersäureanlage, die Chlor- und Aluminiumbetriebe und auch die Kohlekraftwerke fuhren mit maximaler Leistung. Notwendige technische und umweltschonende Investitionen blieben aus. Mit dem „Chemieprogramm der DDR“ wurde die Notwendigkeit der vorrangigen Entwicklung in der DDR festgelegt. Investitionen flossen hauptsächlich in die petrochemische Industrie. Bitterfeld erhielt nur einen geringen Teil der erforderlichen Investitionsmittel, wie für den Neubau der Chlor-IV-Anlage und der Chlorat-Anlage.

Für Umweltschutzmaßnahmen oder für Entsorgungstechnologien bewilligte das zuständige Ministerium der Chemischen Industrie in den 80er Jahren keine Investitionsmittel, so dass die Schornsteine in Bitterfeld und Wolfen in Spitzenzeiten bis zu 58.000 Tonnen Staub und über 120.000 Tonnen Schwefeldioxid pro Jahr in die Umwelt ausstießen. Die Produktionsanlagen arbeiteten zum Teil mit Ausnahmegenehmigungen. Es existierte, abgesehen von zwei Neutralisationsanlagen, keine zentrale Abwasserbehandlungsanlage am Chemiestandort Bitterfeld.[85]

Mit dem Fall der Mauer wurden die enormen Umweltschäden der Bitterfelder Industrieregion überregional bekannt. So berichtete der „Spiegel“ von Bitterfeld als dreckigster Stadt Europas und die Stadt wurde zum Synonym für eine verfehlte sozialistische Industriepolitik mit katastrophalen Umweltschäden und maroden Produktionsbetrieben.

Bereits am 28. Dezember 1989, also noch zu Zeiten der DDR, begannen Gespräche zur Bildung einer Regierungskommission, die ein Programm zur Veränderung der Umweltsituation der Chemieregion Bitterfeld erarbeiten sollte. Erstmals setzten sich damals Minister, Generaldirektor, Kommunalpolitiker, Fachleute und Vertreter ökologischer Bürgerbewegungen zusammen und erarbeiteten ein Programm zur Verbesserung der Umweltsituation in der Region Bitterfeld.

Basis für das Sanierungskonzept

Die Regierungskommission unter Leitung des Stellvertreters des Ministers für Schwerindustrie, Karl-Hermann Steinberg, untersuchte in verschiedenen Arbeitsgruppen die Umweltsituation am Chemiestandort Bitterfeld-Wolfen auf den Gebieten Luft, Wasser und Boden.[86]

Als eine vordringliche Aufgabe wurde die Errichtung einer Abwasserreinigungsanlage für den Chemiestandort eingestuft.

Mit der Vertragsunterzeichnung durch das Bundesumweltministerium und der Chemie AG startete am 16. November 1990 das Pilotprojekt „Modellhafte Sanierung eines hochbelasteten Chemiebetriebes“, deren Ergebnissen im Januar 1992 vorlagen:

- 20 % der Gesamtfläche des Werksgeländes wurden der höchsten Belastungskategorie zugeordnet;

- 55 % der Werksfläche wurden als mäßig belastet bezeichnet und

- 25 % des Standortes weisen demnach nur relativ geringe Bodenbelastungen auf.[87]

Auf der ersten Bitterfelder Umweltkonferenz im Februar 1992 fasste Bundesumweltminister Klaus Töpfer die Ergebnisse der ökologischen „Ist-Stands-Analyse“ in zwei wichtigen Aussagen zusammen:

- Vom Betriebsgelände der Chemie AG gehen gegenwärtig keine unmittelbaren Gefährdungen für die Bevölkerung aus.

- Durch die Boden- und Grundwasseruntersuchungen konnte ermittelt werden, dass ein großer Teil des Betriebsgeländes der Chemie AG unbelastet ist und für Investitionen sofort zur Verfügung steht. Neben der Aufarbeitung der zweifellos gravierenden Umweltproblematik am Standort ist dies eines der wichtigsten Ergebnisse für potenzielle Investoren und für die weiteren Planungen des Landkreises und der Kommunen. Das Projekt hat damit wesentlich zur Versachlichung der Diskussion um die Überlebensperspektiven der Region beigetragen.[88]

Die vorhandenen latenten Umweltbelastungen und ihre Ursachen wurden definiert und das ökologische Sanierungsprogramm für die Chemie AG erarbeitet. Die Altlasten waren dabei das dominierende Problem am Standort Bitterfeld-Wolfen. Gleichzeitig konstatiert der Bericht, dass eine Vielzahl der Chemieanlagen überaltert war und eine Veränderung der Umweltsituation nur durch deren sofortige Stilllegung erreicht würde. Dies bedeutete zugleich einen erheblichen Verlust an Arbeitsplätzen.

Aus wirtschaftlichen und ökologischen Gründen wurden in den Jahren 1990/91 besonders kritische Produktionsanlagen stillgelegt. Dazu gehörten beispielsweise die Aluminiumelektrolyse, der Graphitbetrieb und Salpetersäureanlage, die nur mit Ausnahmeregelung produziert hatten und wesentlich zu den hohen Schadstoffemissionen in der Luft beitrugen. Allein durch die erfolgten Produktionseinstellungen wurden die Umweltbelastungen der Luft, des Abwassers und der Abfallmengen deutlich reduziert.[89]

Freistellung von Altlasten

Zur Beseitigung von Hemmnissen zur Privatisierung von Unternehmen und zur Förderung von Investitionen wurden die Investoren von den Kosten für die Sanierung von Altlasten beim Erwerb von Flächen freigestellt. Für diese Freistellungsregelung hat der Bund mit den Ländern im Verwaltungsabkommen vom 1. Dezember 1992 eine Regelung zur Finanzierung der ökologischen Altlasten getroffen. In diesem Verwaltungsabkommen wurden für Sachsen-Anhalt sieben Ökologische Großprojekte (ÖGP) festgelegt. Eines davon war das Großprojekt Bitterfeld-Wolfen. Die Kosten für die Sanierungsmaßnahmen übernahmen der Bund und das Land im Verhältnis 75:25 auf Grundlage der erarbeiteten Sanierungskonzepte.[90]

Die Maßnahmen zur Sicherung und Sanierung des Grundwassers sowie der Altlasten werden im Rahmen des ÖGP Bitterfeld von der Landesanstalt für Altlastenfreistellung (LAF) als Bodenschutzbehörde des Landes Sachsen-Anhalt bearbeitet.

Nach dem Bescheid über die Altlastenfreistellung im Jahre 1993 begann das Altlasten-Großprojekt am Standort (ÖGP Bitterfeld) mit den Schwerpunkten der Gefahrenbeurteilung spezieller Altablagerungen und der Sanierung der Grundwasserbelastung, vor allem vor dem Hintergrund der Einstellung des Braunkohlebergbaus in der Bitterfelder Region und des damit verbundenen Anstieges des Grundwassers.

Gemeinschaftsklärwerk

Eine notwendige Voraussetzung für die Umstrukturierung des Chemiestandortes Bitterfeld und für die Ansiedlung von Unternehmen war die Errichtung von modernen Entsorgungsanlagen für Abwässer und Abfälle. Der Handlungsbedarf ergab sich durch die mangelhaften und veralteten Abwasserentsorgungseinrichtungen. Die Behandlung des industriellen Abwassers der Chemie AG beschränkte sich auf Neutralisation und mechanische Klärung. Die Abwässer flossen unbehandelt über den sogenannten „Spittel-Graben“ in die Mulde und von dort weiter in die Elbe. Daher wurde die Errichtung einer Abwasserreinigungsanlage (Gemeinschaftsklärwerk GKW) als ein vordringliches Projekt des Umweltschutzes eingestuft.

Der „symbolische Spatenstich“ für das Gemeinschaftsklärwerk wurde vom Bundesminister für Umweltschutz, Klaus Töpfer, am 27. Mai 1991 vollzogen. Der Bundesumweltminister setzte damit ein deutliches Zeichen, zum Erhalt des Chemiestandortes Bitterfeld, wie es Bundeskanzler Helmut Kohl bei seinem Besuch in Bitterfeld am 10. Mai 1991 zugesichert hatte.[91]

Die Kapazität des Gemeinschaftsklärwerkes wurde mit 77.000 m³/Tag geplant. Neben der Einleitung des kommunalen Abwassers von zwei Abwasserzweckverbänden aus 26 Kommunen war die Behandlung des Industrieabwassers der Chemie AG und der Filmfabrik Wolfen vorgesehen. Mit der Inbetriebnahme im Jahr 1994 wurde ein wichtiger Beitrag sowohl zur Reinhaltung der Flüsse Mulde und Elbe geleistet, als auch die Weichen für eine moderne Entwicklung der Infrastruktur am Chemiestandort Bitterfeld-Wolfen gestellt.

Von der Chemie AG zum Chemiepark Bitterfeld

Nach der politischen Wende im November 1989 stand die chemische Industrie in Bitterfeld-Wolfen vor der Herausforderung, dass weite Bereiche der ehemaligen Kombinate aufgrund veralteter Technologien, zu hoher Personalstärken, desolater technischer Zustände in den Betrieben und einer unzureichenden Infrastruktur nicht sanierungs- und damit auch nicht privatisierungsfähig waren. Ein großer Anteil der Produkte war nicht mehr wettbewerbsfähig. Hinzu kam, dass die ehemaligen RGW-Märkte nach der Währungsunion vergleichsweise schnell zusammenbrachen.

Im Chemiekombinat Bitterfeld waren rund 17.500 Menschen beschäftigt, etwa ein Drittel davon in der chemischen Produktion. Schon nach wenigen Monaten zeichnete sich ab, dass das Kombinat als Ganzes nicht privatisiert werden konnte. Eine neue Strategie zum Erhalt des Chemiestandortes war zwingend erforderlich. Der VEB Chemiekombinat Bitterfeld (Stammbetrieb) wurde am 1. Mai 1990 in die Chemie AG umgewandelt.

Das vom Lenkungsausschuss der Treuhandgesellschaft im Juli 1991 vorgelegte Konzept zur Restrukturierung der Chemieindustrie in den Neuen Bundesländern enthielt folgende Aussagen zur Chemie AG Bitterfeld-Wolfen:

- Die Privatisierung der Chemie AG als Ganzes ist nicht möglich.

- Der Erhalt des Standortes erfordert die Beteiligung von Investoren, die über Know-how, Märkte und Kapital verfügen.

- Am Chemiestandort Bitterfeld müssen dem Bedarf entsprechend Ver- und Entsorgungskapazitäten sowie Dienstleistungen zu marktüblichen Konditionen angeboten bzw. geschaffen werden.

- Die Chemie AG führt den Umwandlungsprozess und entwickelt sich mittelfristig zu einer Standortverwaltungs- und Koordinierungsgesellschaft.