Synthesekautschuk

Als Synthesekautschuk (indian. cao ‚Baum‘ und ochu ‚Träne‘) bezeichnet man elastische Polymere, aus denen Gummi hergestellt wird und die auf der Basis petrochemischer Rohstoffe erzeugt werden. Die wichtigsten Synthesekautschuke stellen dabei Styrol-Butadien-Kautschuk und EPDM dar.

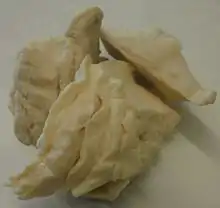

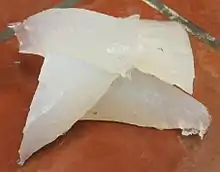

Neben Synthesekautschuk existieren Naturkautschuktypen, vor allem auf der Basis des Milchsafts (Latex) des Kautschukbaumes (Hevea brasiliensis).

Geschichte

Um 1860 konnte Charles Hanson Greville Williams aus Naturkautschuk Isopren destillieren und die Summenformel C5H8 bestimmen. Damit ermöglichte er Gustave Bouchardat 1879, synthetischen Kautschuk in einem mehrere Monate dauernden Prozess erstmals herzustellen, indem er aus Kautschuk gewonnenes Isopren mit Salzsäure zusammen erhitzte und eine gummiartige Substanz erhielt. Um 1900 stellte Iwan Kondakow aus 2,3-Dimethylbutadien den ersten vollsynthetischen Kautschuk her.[1] Das erste Patent zur Herstellung von synthetischem Kautschuk wurde 1909 an Fritz Hofmann erteilt. Dabei wurde sogenannter Methylkautschuk aus 2,3-Dimethylbutadien polymerisiert.

Während beider Weltkriege verlor Deutschland den Zugang zu seinen Kautschuk-Quellen und die Suche nach Alternativen wurde gefördert. Im Ersten Weltkrieg wurden bei Bayer in Leverkusen von 1915 bis 1918 gemäß dem Verfahren nach Fritz Hofmann rund 2.500 Tonnen Methylkautschuk hergestellt.[2]

Der erste wirtschaftlich nutzbare synthetische Kautschuk war Styrol-Butadien-Kautschuk (SBR), ein 1926 durch die deutschen Chemiker Walter Bock und Eduard Tschunkur bei der I.G.-Farbenindustrie im Werk Leverkusen entwickeltes und am 15. Januar 1927 zum Patent angemeldetes[3] Emulsionspolymerisat von 1,3-Butadien und Styrol. Die dafür geschaffene Wortmarke „Buna“ wurde am 11. Juli 1929 für die I.G.-Farbenindustrie geschützt.[4] 1930 entwickelten die I.G.-Farben-Chemiker Erich Konrad und Eduard Tschunkur Butadien-Acrylnitril-Kautschuk (NBR) und in den USA entwickelte DuPont Chloropren-Kautschuk (CR), der heute als Neopren verkauft wird. Am 7. Juli 1932 begann im Werk SK-1 in Jaroslawl die sowjetische Produktion von synthetischen Gummi nach dem Lebedew-Verfahren.[5] In den USA entstanden 1942 Silikonkautschuk und 1948 Fluorkautschuk.

Auch während des Zweiten Weltkriegs wurde Kautschuk knapp, diesmal nicht nur für die europäischen Achsenmächte, sondern auch für die Alliierten, da Japan die asiatischen Plantagen erobert hatte. In Deutschland produzierte die I.G. Farben ab 1935 in den Buna-Werken Styrol-Butadien-Kautschuk unter dem Namen Buna. Als Rohstoff diente beispielsweise in Schkopau Braunkohle und aus dem benachbarten Leunawerk stammte der notwendige Wasserstoff.

Ab 1940 lagerte die staatliche US-amerikanische Rubber Reserve Company Naturkautschuk ein, da die USA einen Lieferstopp bei einem Angriff Japans in Asien befürchteten. Als dieser dann auch eintrat, begannen die USA ab 1941, 15 staatlich finanzierte Fabriken für Buna-Kautschuk aufzubauen. Die Patente für Styrol-Butadien-Kautschuk lagen bei der Standard Oil of New Jersey, die sich aufgrund eines Abkommens mit der I.G. Farben weigerte, die Buna-Patente für den amerikanischen Markt freizugeben, worauf eine Untersuchungskommission die Firma einer „fortgesetzten Verschwörung zugunsten Deutschlands“ bezichtigte und Harry S. Truman auf einer Pressekonferenz von „Verrat“ sprach. Der amerikanische Kongress beschloss die Freigabe der Buna-Patente für Amerika. Im Jahr 1943 übertraf die US-Produktion von 185.175 Tonnen „Government Rubber“ erstmals die deutsche Produktion von 110.569 Tonnen und konnte bis zum Kriegsende noch auf über 730.000 Tonnen gesteigert werden.[6]

In den folgenden Jahren wurden immer mehr auf spezielle Bedürfnisse abgestimmte synthetische Kautschuke entwickelt.

Herstellung

Heute wird Kautschuk hauptsächlich synthetisch durch Polymerisation hergestellt. Es entsteht meist aus Styrol und 1,3-Butadien, andere Rohstoffbasen sind Styrolacrylat, Reinacrylat und Vinylacetat.

Die Polymerenketten sind üblicherweise aus Kohlenwasserstoffen aufgebaut. Ketten auf der Basis von Silikonen oder anderer Verbindungen sind ebenfalls möglich.

Einteilung

Kautschuke werden nach der Art der Heteroatome in der Hauptkette in unterschiedliche Gruppen eingeteilt.[7][8]

| Gruppe | Spezifikation | Beispiele |

|---|---|---|

| R | Doppelbindung(en) in der Hauptkette | Naturkautschuk, Butadien-Kautschuk |

| M | gesättigte Hauptkette | Ethylen-Propylen-Copolymer |

| N | Stickstoff in der Hauptkette | Polyether-Amide |

| O | Sauerstoff in der Hauptkette | Epoxid-Kautschuke |

| U | Stickstoff und Sauerstoff in der Hauptkette | Urethan-Kautschuke |

| Q | Siloxan-Gruppen in der Hauptkette | Silikon-Kautschuke |

| T | Schwefel in der Hauptkette | Polysulfid-Kautschuke (Thioplaste) |

Weiterhin gibt es noch verschiedene weitere Modifikationen, die ebenfalls durch Buchstaben gekennzeichnet werden.

| Typ | Modifikation |

|---|---|

| X | carboxylierte Kautschuke |

| S | Lösungs-Kautschuke |

| EM | Emulsions-Kautschuke |

| OE | öl-gestreckte Kautschuke |

| B | bromierte Kautschuke |

| C | chlorierte Kautschuke |

| Y | thermoplastische Kautschuke |

Weltproduktion

Gegenwärtig beträgt der Anteil des synthetischen Kautschuks am Gesamtbedarf von Kautschuk etwa 60 %. 1998 lag nach Angaben des International Institute for Synthetic Rubber Producers (IISRP) der Umsatz bei 10,4 Millionen Tonnen, wovon 70 % in die Automobilindustrie gingen. Die umsatzstärksten synthetischen Sorten sind: Styrol-Butadien-Kautschuk (SBR), Polybutadien-Kautschuk (BR), Nitrilkautschuk (NBR), Chloropren-Kautschuk (CR) und Ethylen-Propylen-Dien-Kautschuk (EPDM). Für die Teppichindustrie bedeutsam ist Styrol-Butadien-Latex (SBL) und für Anwendungen bei Temperaturen bis zu 300 °C Silikonkautschuk (SI).

Verwendung

Synthetischer Kautschuk kann als alleiniges Polymer oder in Mischungen mit Naturkautschuken verwendet werden. Zwischen 65 % und 70 % des gesamten Kautschuks geht in die Produktion von Autoreifen. Weitere Hauptanwendungsgebiete sind Bindemittel für die Papierstreicherei, die Teppichrückenbeschichtung sowie getauchte Artikel wie z. B. dünne Handschuhe.

In aufgeschäumter Form wird Kautschuk für Matratzen und Schwämme verwendet.

Durch Tauchen glänzender Metall- oder Keramikformen in eine Emulsion werden Kondome, Handschuhe oder Luftballons - Waren mit besonders geringer Filmdicke hergestellt. Dickere Filme werden für die Herstellung von Abgussformen, Fahrzeugreifen, Motorlagern, sowie diversen Gummi/Metall-Verbindungen benötigt. In Hochleistungsreifen findet sich auch Neodym-katalysierter Polybutadienkautschuk (Nd-PBR).

Ein weiterer wichtiger Anwendungsfall sind Dichtungsprofile aus Kautschuk, etwa für Türen, Fenster. Wegen seiner günstigen Witterungsbeständigkeit wird hierfür hauptsächlich EPDM verwendet. Das typisch schwarze Profil weist häufig zwei Lumina auf, eines bewirkt das Klemmen in der Haltefuge, das andere füllt federnd die Dichtfuge. Diese Dichtungsprofile werden durch Extrusion hergestellt und oft in angeschlossenen Veredelungsverfahren beflockt, kaschiert und/oder lackiert.

Daneben gibt es geschlossenzelligen, oft weißen Schaum in Form von Bändern oder Rundschnüren als Dichtungen. Besonders wenig Kraft für die Dickenkompression benötigt Schaum, der in Form eines D-Profils extrudiert wird und damit ein durchgängiges Lumen aufweist. Durch Anbauen eines doppelseitigen Klebebands werden diese Profile an einer flachen Seite selbstklebend gemacht. Das heute verwendete Material ist gut zu reinigen.

Die ersten selbstklebenden, komprimierbaren Fensterdichtungen "tesamoll" kamen um 1970 auf und bestanden aus offenporigem, daher schmutzempfindlichem und noch nicht sehr UV-beständigem Polyätherschaum.

Kautschukchemikalien

Vulkazit oder Vulkacit wurde von der I.G. Farben als Handelsname für Vulkanisationsbeschleuniger eingeführt. Noch heute verwendet das Nachfolgeunternehmen Lanxess sie.[9]

| Stoffklasse | Chemische Bezeichnung | Handelsname Lanxess | Handelsname Chemtura | CAS-Nummer |

|---|---|---|---|---|

| Vulkanisationsbeschleuniger | Zinkdiethyldithiocarbamat | Vulkazit LDA | Ethazate | 14324-55-1 |

| Zinkdibutyldithiocarbamat | Vulkazit LDB | Butazate | 136-23-2 | |

| Zinkdibenzyldithiocarbamat | Vulkazit ZBEC | Arazate | 14726-36-4 | |

| N,N′-Diphenylguanidin | Vulkazit D | 102-06-7 | ||

| N-Cyclohexyl-2-benzothiazolsulfenamid | Vulkazit CZ | Delac S | 95-33-0 | |

| N-tert-Butyl-2-benzothiazol-sulfenamid (TBBS) | Vulkazit NZ | Delac NS | 95-31-8 | |

| 2-(Morpholinthio)benzothiazol | Vulkazit MOZ | Delac MOR, NOBS SP | 102-77-2 | |

| 2-Mercaptobenzothiazol | Vulkazit Merkapto/M | Naugex MBT | 149-30-4 | |

| Dibenzothiazyldisulfid | Vulkazit DM | Naugex MBTS | 120-78-5 | |

| Zink-2-mercaptobenzothiazol | Vulkazit ZM | OXAF | 155-04-4 | |

| Thiuram (TMTD) | Vulkazit Thiuram | Turex | 137-26-8 | |

| N,N′-Di-o-tolylguanidin (DOTG) | 97-39-2 | |||

| Schwefelspender | Tetramethylthiuramtetrasulfid[10] | Tetrone A | 97-91-6 |

Literatur

- E. Konrad: Über die Entwicklung des synthetischen Kautschuks in Deutschland. In: Angewandte Chemie. 1950, 62, 21, S. 491–496, doi:10.1002/ange.19500622102.

- Heike Kloppenburg, Thomas Groß, Martin Mezger, Claus Wrana: Das elastische Jahrhundert. Synthesekautschuke. In: Chemie in unserer Zeit. 2009, 43, 6, S. 392–406, doi:10.1002/ciuz.200600515.

Einzelnachweise

- I. Franta: Elastomers and Rubber Compounding Materials. Elsevier, 2012, ISBN 978-0-444-60118-6, S. 65 (eingeschränkte Vorschau in der Google-Buchsuche).

- Gottfried Plumpe: Industrie, technischer Fortschritt und Staat. Die Kautschuksynthese in Deutschland 1906-1944/45. In: Geschichte und Gesellschaft. 9. Jahrgang, Heft 4, 1983, S. 564–597, JSTOR:40185324.

- Patent DE 511145 (Verfahren zur Darstellung von künstlichem Kautschuk), angemeldet 15. Januar 1927, erteilt 16. Oktober 1930.

- Markenregister DD419435 sowie DE507563, Wortmarke „Buna“ angemeldet für I.G.-Farbenindustrie, nach Liquidation der IG 1951/52 waren die Rechte auf die Nachfolgegesellschaften übergegangen. Heute ist die Marke im Besitz von Dow Chemical und Lanxess.

- Rubber and Plastics Research Association: Soviet Rubber Technology. Band 31, S. 5. eingeschränkte Vorschau in der Google-Buchsuche

- Jochen Streb: Die Entwicklung der Synthesekautschukindustrie in Deutschland und den USA vor und während des Zweiten Weltkriegs (Memento vom 10. Januar 2012 im Internet Archive) (DOC-Datei; 162 kB).

- Wolfgang Tietze: Handbuch Dichtungspraxis. Vulkan-Verlag GmbH, 2003, ISBN 3-8027-3301-0, S. 15. eingeschränkte Vorschau in der Google-Buchsuche.

- Werner Baumann, Monika Ismeier: Kautschuk und Gummi. Band 1, Springer, 1998, ISBN 978-3-642-63788-9, S. 58–61. eingeschränkte Vorschau in der Google-Buchsuche.

- Lanxess Vulkacit®: Products & Applications – Overview

- Accelerator DPTT (Memento des Originals vom 14. Juli 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Rubber Chemicals Competitive Cross Reference

- Chemikalien in Kautschuk: 1.4.1 Vernetzungschemikalien, Beschleuniger