Polyamide

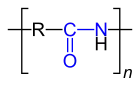

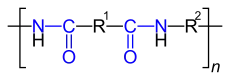

Polyamide (Kurzzeichen PA) sind lineare Polymere mit sich regelmäßig wiederholenden Amidbindungen entlang der Hauptkette. Die Amidgruppe kann als Kondensationsprodukt einer Carbonsäure und eines Amins aufgefasst werden. Die dabei entstehende Bindung ist eine Amidbindung, die hydrolytisch wieder spaltbar ist.

| Allgemeine Struktur von Polyamiden |

|

|

Polyamide werden wegen ihrer hervorragenden Festigkeit und Zähigkeit oft als Konstruktionswerkstoffe verwendet. Gute chemische Beständigkeit besteht gegenüber organischen Lösungsmitteln, doch können sie leicht von Säuren und oxidierenden Chemikalien angegriffen werden.

Die Bezeichnung Polyamide wird üblicherweise als Bezeichnung für synthetische, technisch verwendbare thermoplastische Kunststoffe verwendet und grenzt diese Stoffklasse damit von den chemisch verwandten Proteinen ab. Fast alle bedeutsamen Polyamide leiten sich von primären Aminen ab, denn die sich wiederholende Einheit besteht aus der funktionellen Gruppe –CO–NH–. Daneben existieren auch Polyamide von sekundären Aminen (–CO–NR–, R = organischer Rest). Als Monomere für die Polyamide werden besonders Aminocarbonsäuren, Lactame und/oder Diamine und Dicarbonsäuren verwendet.

Chemische Konstitution

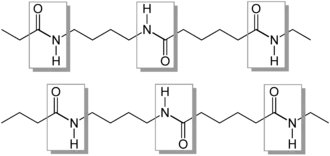

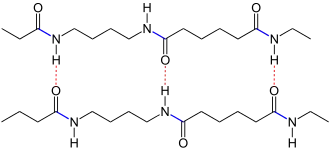

| Polyamidketten |

|

|

Polyamide lassen sich in folgende Klassen einordnen:

- Nach der Art der Monomere

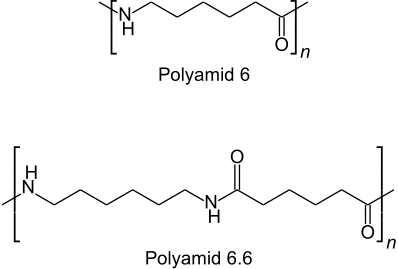

- Aliphatische Polyamide: die Monomere leiten sich von aliphatischen Grundkörpern ab, PA aus ε-Caprolactam (Polycaprolactam, kurz PA 6) oder aus Hexamethylendiamin und Adipinsäure (PA 6.6).

- Teilaromatische Polyamide: die Monomere leiten sich zum Teil von aromatischen Grundkörpern ab, PA aus Hexamethylendiamin und Terephthalsäure (PA 6T).

- Aromatische Polyamide (Polyaramide): die Monomere leiten sich von rein aromatischen Grundkörpern ab, p-Phenylendiamin und Terephthalsäure

- Nach der Art der Monomerzusammensetzung

- Homopolyamide: das Polyamid leitet sich von einer Aminocarbonsäure oder einem Lactam bzw. einem Diamin und einer Dicarbonsäure ab. Solche Polyamide lassen sich durch eine einzige Wiederholeinheit beschreiben. Beispiele hierfür sind das PA aus Caprolactam [NH–(CH2)5–CO]n (PA 6) oder das PA aus Hexamethylendiamin und Adipinsäure [NH–(CH2)6–NH–CO–(CH2)4–CO]n (PA 6.6).

- Copolyamide: das Polyamid leitet sich von mehreren unterschiedlichen Monomeren ab. Solche Polyamide lassen sich nur durch Angabe mehrerer Wiederholeinheiten beschreiben. Beispiele hierfür sind das PA aus Caprolactam, Hexamethylendiamin und Adipinsäure [NH-(CH2)6–NH–CO–(CH2)4–CO]n–[NH–(CH2)5–CO]m (PA 6/66), oder PA aus Hexamethylendiamin, Adipinsäure und Sebacinsäure [NH–(CH2)6–NH–CO–(CH2)4–CO]n–[NH–(CH2)6–NH–CO–(CH2)8–CO]m (PA 66/610). Zu beachten ist, dass die angegebenen Formeln lediglich die Polymerzusammensetzung beschreiben, nicht aber die Abfolge der Monomereinheiten; diese sind üblicherweise statistisch über die Polymerketten verteilt.

- Nach Art des Erweichungs-/Erstarrungsverhaltens

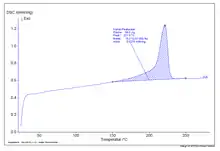

- Teilkristalline Polyamide: bilden beim Abkühlen aus der Schmelze kristalline Domänen (Phasenübergang 1. Ordnung). In der Regel erstarrt nicht die gesamte Schmelze kristallin, sondern es bilden sich auch amorphe Domänen (siehe unten). Das Verhältnis zwischen kristallinen und amorphen Domänen wird von der chemischen Natur des Polyamids und den Abkühlbedingungen bestimmt. Zusätzlich kann die Kristallisation durch nukleierende oder antinukleierende Additive gefördert oder behindert werden. Leicht kristallisierende Polyamide sind das PA 4.6 oder das PA 6.6, schwer kristallisierende Polyamide sind das PA mXD6 aus m-Xylylendiamin und Adipinsäure oder bestimmte Copolyamide.

- Amorphe Polyamide: erstarren glasartig aus der Schmelze. Im festen Zustand gibt es keine Fernordnung der Wiederholungseinheiten. Der Übergang zwischen fest und flüssig wird durch die Glasübergangstemperatur (Phasenübergang 2. Ordnung) beschrieben. Beispiele sind das PA aus Hexamethylendiamin und Isophthalsäure (PA 6I) und bestimmte Copolyamide. Im Allgemeinen enthalten amorphe Polyamide Monomereinheiten, die eine regelmäßige, kristalline Anordnung der Ketten unmöglich machen. Unter extremen Abkühlbedingungen können auch ansonsten teilkristalline Polyamide amorph erstarren.

Nach diesen Klassifizierungen ist beispielsweise PA 6.6 ein aliphatisches, teilkristallines Homopolyamid.

Darstellung

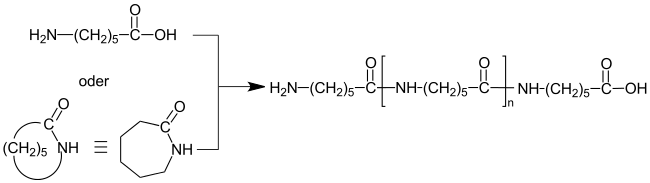

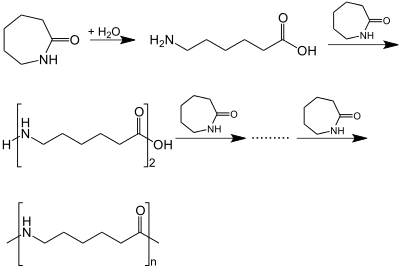

Bei der Darstellung der Homopolyamide muss zwischen dem Aminocarbonsäure-Typ (AS) und dem Diamin-Dicarbonsäure-Typ (AA-SS) unterschieden werden, A steht hierbei für eine Aminogruppe und S für eine Carboxygruppe.

Homopolyamide des AS-Typs werden entweder durch Polykondensation (kettenförmiges Monomer, Beispiel: ε-Aminocapronsäure, oben) oder ringöffnende Polymerisation (ringförmiges Monomer, Beispiel: ε-Caprolactam, unten) erzeugt:

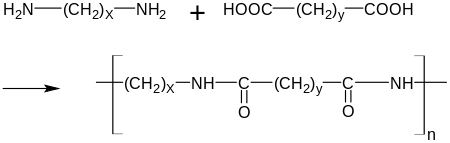

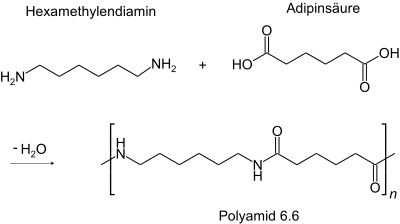

Polymere des AA-SS-Typs werden dagegen durch Polykondensation eines Diamins und einer Dicarbonsäure hergestellt:

Für die Umsetzung zu hohen Molmassen ist es bei Polymeren des AA-SS-Typs notwendig, beide Monomere im Verhältnis 1:1 umzusetzen. Bereits geringe Abweichungen von diesem Verhältnis können die Molmasse des Produkts stark verringern. Um dies zu verhindern, werden in der PA-6.6-Synthese (Nylon) zunächst die Monomere Hexan-1,6-diamin (die AA-Komponente) und Adipinsäure (die SS-Komponente) zum AH-Salz umgesetzt. Im AH-Salz liegen beide Monomere im Verhältnis 1:1 vor, sodass kein Wägefehler mehr zu einem Missverhältnis der Monomere führen kann. Anschließend wird das AH-Salz zum Produkt umgesetzt.

Kurzzeichen

Zur rationellen Bezeichnung der Polyamide existieren Kurzzeichen, die aus den Buchstaben PA sowie darauf folgenden Zahlen und Buchstaben bestehen. Einige wichtige Vertreter sind in der DIN EN ISO 1043-1 genormt. In der Regel ergeben sich die Zahlen aus den Anzahlen der Kohlenstoffatome des Monomers bzw. der Monomere. Buchstaben werden stellvertretend besonders für Monomere mit aromatischem Grundkörper benutzt. So steht beispielsweise T für Terephthalsäure und I für Isophthalsäure.

| Kurzzeichen | Aminocarbonsäure / Lactam |

|---|---|

| PA 6 | Caprolactam (C6) |

| PA 11 | Aminoundecansäure (C11) |

Der AS-Typ

Polyamide, die sich von Aminocarbonsäuren des Typs H2N–(CH2)x–COOH oder den entsprechenden Lactamen ableiten lassen, werden als PA Z gekennzeichnet, wobei die Anzahl der Kohlenstoffatome im Monomer bezeichnet (). So steht PA 6 für das Polymer aus ε-Caprolactam bzw. ω-Aminocapronsäure, [NH–(CH2)5–CO]n.

Der AA-SS-Typ

| Kurzzeichen | Diamin | Dicarbonsäure |

|---|---|---|

| PA 6.4 | Hexamethylendiamin (C6) | Bernsteinsäure (C4) |

| PA 5.9 | Pentamethylendiamin (C5) | Azelainsäure (C9) |

Polyamide, die sich von Diaminen und Dicarbonsäuren der Typen H2N–(CH2)x–NH2 und HOOC–(CH2)y–COOH ableiten lassen, werden als PA Z1.Z2 gekennzeichnet, wobei Z1 die Anzahl der Kohlenstoffatome im Diamin und Z2 die Anzahl der Kohlenstoffatome in der Dicarbonsäure bezeichnet (, ). So steht PA 6.6 für das Polymer aus Hexamethylendiamin (enthält eine Kette aus 6 Kohlenstoffatomen) und Adipinsäure (enthält eine Kette aus 6 Kohlenstoffatomen), also [NH–(CH2)6–NH–CO–(CH2)4–CO]n.

Der Punkt als Trennsymbol zwischen den Zahlen wird nicht einheitlich verwendet. Teilweise wird er komplett weggelassen, was allerdings zu Missverständnissen führen kann, oder durch einen Schrägstrich ersetzt. Beispielsweise können folgende Bezeichnungen synonym auftreten: PA 6.10 = PA 6/10 = PA 610

Copolymere

Analog lassen sich auch Copolyamide bezeichnen. Aus den im Copolyamid vorhandenen Monomeren werden die möglichen Homopolyamidkombinationen gebildet und dann aneinander gehängt. Dabei wird der Trennpunkt oft weggelassen und stattdessen ein Schrägstrich zwischen die möglichen Kombinationen gesetzt. Ein schon genanntes Beispiel ist das PA 66/610, welches aus drei Monomeren [Hexamethylendiamin (C6), Adipinsäure (C6), Sebacinsäure (C10)] gebildet wird. Aus diesen drei Monomeren sind die Homopolymerkombinationen PA 6.6 (Hexamethylendiamin und Adipinsäure) und PA 6.10 (Hexamethylendiamin und Sebacinsäure) möglich, woraus sich PA 66/610 als Bezeichnung für das Copolyamid ergibt.

Das meistverwendete Polyamid wird üblicherweise PA 6.6 oder PA6.6 geschrieben. Mit der Kenntnis, wie die Bezeichnung von den Molekülstrukturen der Komponenten abhängt, wird klar, dass es niemals P A sechsundsechzig gesprochen werden sollte, sondern immer P A sechs sechs.

Weitere Beispiele für weniger gebräuchliche Polyamide:

- PA 6.9 (Hexamethylendiamin/Azelainsäure)

- PA 6.12 (Hexamethylendiamin/Dodecandisäure)

- PA 11 (11-Aminoundecansäure)

- PA 12 (Laurinlactam oder ω-Aminododecansäure)

- PA 4.6 (Tetramethylendiamin/Adipinsäure)

- PA 12.12 (Dodecandiamin/Dodecandisäure)

- PA 6.12 (Caprolactam/Laurinlactam)

- PA 10.10 (1,10-Decamethylendiamin/1,10-Decandisäure)

PA 6.6 versus PA 6

Die zwei technisch am häufigsten verwendeten Polyamide sind PA 6.6 und PA 6. Ihr Herstellprozess ist grundlegend verschieden:

- Polyamid 6.6 ist das Original-Nylon und wird aus Hexamethylendiamin (HMD) und Adipinsäure hergestellt. Es entsteht durch eine Polykondensation unter Wasserabspaltung.

n H2N–(CH2)6–NH2 + n HOOC–(CH2)4–COOH → (–NH–(CH2)6–NH–CO–(CH2)4–CO–)n+ 2n H2O - Polyamid 6 ((–NH–(CH2)5–CO–)n) entsteht durch Ringöffnungspolymerisation aus ε-Caprolactam mit Wasser als Starter.

- Bei der Variante Polyamid 6.10 wird das HMD mit der Sebacinsäure HOOC(CH2)8COOH umgesetzt. Die Formel lautet: (OOC(CH2)8CONH(CH2)6NH)n

PA 6.6 und PA 6 sind sich chemisch sehr ähnlich, da sie sich lediglich durch die gespiegelte Anordnung einer –CH2–NH–CO-Gruppe unterscheiden. Sie haben ähnliche physikalische Eigenschaften.

Der E-Modul und Kristallisationsgrad des PA 6.6 sind höher als die des PA 6, was auf die Punktsymmetrie des Makromoleküls des PA 6.6 zurückzuführen ist, wodurch sich die Häufigkeit zur Wasserstoffbrückenbindung bereits in der Schmelze als Nahordnung erhöht und beim Kristallisieren als Fernordnung erstarrt. Beim nicht symmetrischen Makromolekül des PA 6 sind die Abstände zur Bildung von Wasserstoffbrücken nur dann passend, wenn die benachbarten Makromoleküle entgegengesetzt angeordnet sind, was statistisch weniger häufig der Fall ist.[1]

Handelsnamen

Fasern

- Dederon, Markenname für PA 6-Fasern aus der DDR

- Nylon (ungeschützt), DuPont de Nemours

- Perlon, I. G. Farbenindustrie

- Timbrelle, Markenname für PA 6.6 Filamentgarne der Fa. TWD Fibres

Weitere Handelsnamen waren oder sind: Polycaprolactam; Caprolan (Honeywell); Silon; Danamid; Nivion; Enka; Hydrofil (Honeywell); Dorlon (später Bayer-Perlon); Lamigamid (Schwartz); Anjamid (almaak); Radilon (Radici Plastics); Schulamid (A. Schulman); Akromid (Akro-Plastic).

Bekannte synthetische Vertreter der Polyamide sind unter den Namen Nylon (PA 6.6), Cordura, Kevlar und Perlon (PA 6) im Handel. In der DDR war letzterer Kunststoff als Dederon bekannt. Auch Proteine gehören chemisch zu den Polyamiden, auch wenn diese Benennung nicht üblich ist.

Perlon, Nylon und Dederon sind Warenzeichen für chemisch verwandte Kunstfaserprodukte. Perlon (PA 6) (auch: Nylon 6) wird durch Polymerisation von Caprolactam hergestellt. Es ist dem aus Adipinsäure hergestellten Nylon (PA 6.6) sehr ähnlich, nimmt jedoch leichter Farbstoffe auf und hat einen niedrigeren Schmelzpunkt.

Nylon

Nylon (chemische Bezeichnung: Polyhexamethylenadipinsäureamid) wurde am 28. Februar 1935 von Wallace Hume Carothers und Julian Werner Hill bei E. I. du Pont de Nemours and Company in Wilmington (Delaware, Vereinigte Staaten) entwickelt und knapp zwei Jahre später am 16. Februar 1937 patentiert. Es war damit die erste Faser, die vollständig synthetisch hergestellt wurde.

Nylon wurde zuerst für Zahnbürsten und nicht für Nylonstrümpfe verwendet. Die ersten fünf Millionen Paar Nylonstrümpfe verkaufte Dupont am 15. Mai 1940 (N-Day) in ausgewählten Geschäften in US-amerikanischen Metropolen.[2]

Der Name Nylon wurde von DuPont für Fasern aus Polyamid 6.6 mit dem Ziel geprägt, ihn als Synonym für Strümpfe zu etablieren. Aus firmenpolitischen Gründen wurde er nicht als Warenzeichen geschützt. Später wurde er, vor allem im angelsächsischen Sprachraum, als Gattungsname für lineare aliphatische Polyamide verwendet. Entgegen landläufiger Meinung stammt der Name Nylon nicht von NY (New York) und Lon (London), den ersten Orten, an denen Nylon produziert wurde, ab. 1940 sagte John W. Eckelberry (DuPont), nyl sei eine wahllose Silbe, und on sei eine geläufige Endung für Fasern (wie bei Cotton). Später erklärte DuPont, der Name sollte ursprünglich No-Run (eine Anspielung auf keine Laufmaschen) lauten, wurde dann aber aus Furcht vor gerichtlichen Auseinandersetzungen wegen falscher Behauptungen geändert.[3] Die Umbenennung von Norun in Nylon ging über mehrere Zwischenschritte, darunter Nuron und Niron.

Darüber hinaus existiert als Erklärung für den Namen Nylon auch das Gerücht, der Erfinder des Materials, Wallace Carothers, hätte über den Erfolg der Faser mit dem Ausruf Now You Lousy Old Nipponese (oder Now You Look Old Nippon) triumphiert – in Schadenfreude, endlich selbst eine Faser als Konkurrenz zur japanischen Naturseide entwickelt zu haben. Den Namen Nylon erhielt die Faser jedoch erst nach Carothers' Tod, so dass dies wohl eine Legende ist, die wahrscheinlich während des Zweiten Weltkriegs entstand, da es gerade zu dieser Zeit für die Alliierten besonders wichtig war, einen Seidenersatz zur Herstellung von Fallschirmen zur Verfügung zu haben.

Nyltest war ein Markenzeichen der NYLTEST easy dress für Wirkwaren aus der Polyamidfaser Nylon für Blusen und Oberhemden.

Perlon

Perlon ist das Warenzeichen einer 1938 von Paul Schlack für die I. G.-Farbenindustrie AG in Berlin entwickelten Kunststofffaser. Sie bestand aus Polyamid 6 und wurde als deutsche Alternative zu Nylon (Polyamid 6.6) schnell zum kriegswichtigen Stoff erklärt. Der Name leitete sich aus dem ursprünglichen Codenamen Perluran des Geheimprojekts zur Entwicklung einer Alternative zu Nylon ab. Während des Zweiten Weltkriegs wurde Perlon zur Herstellung von Fallschirmen, Borsten zur Reinigung von Handfeuerwaffen und in Flugzeugreifen verwendet. Es wurde ab 1939 unter der Bezeichnung Perlon L vermarktet. Erst 1943 begann die zivile Nutzung für Damenstrümpfe. Perlon wird aus dem Monomer ε-Caprolactam gewonnen.

Dederon

_1963%252C_MiNr_Block_018.jpg.webp)

Dederon (als Marke meist DEDERON) war ab 1959 der Handelsname von Polyamidfasern in der DDR. Dederon-Fasern wurden im VEB Chemiefaserkombinat Wilhelm Pieck in Rudolstadt-Schwarza, im VEB Chemiefaserwerk Herbert Warnke in Wilhelm-Pieck-Stadt Guben und im VEB Chemiefaserwerk (bis 1960 VEB Kunstseidenwerk) Friedrich Engels Premnitz hergestellt. "Dederon" ist ein nach dem Vorbild "Perlon" geprägtes Kunstwort, das sich aus "DDR" und "on" zusammensetzt. Besondere Bekanntheit erlangte Dederon durch die berühmten Kittelschürzen und Einkaufsbeutel; auch wurde am 12. März 1963 ein Briefmarkenblock Chemie für Frieden und Sozialismus aus Dederonfolie herausgegeben.

Kompaktes Polyamid

Wichtige Handelsnamen für nichtfasrige Polyamide sind Leona (Asahi Kasei), Alphalon (Grupa Azoty ATT Polymers), Akulon (DSM), Altech (Albis Plastic), Durethan (Lanxess), Frianyl (NILIT Plastics Europe, ehem. Frisetta Polymer), Grilon (EMS-CHEMIE), Akromid, Akroloy, Schulamid (A. Schulman), MK-PAC6 (Mertl Kunststoffe), Saxamid (SAX Polymers), Technyl (Solvay), Torzen (Invista), Ultramid (BASF), Miramid (BASF), Vestamid (Evonik Industries), Polimid (Poliblend Deutschland[4]) und Zytel (DuPont). Daneben bieten zahlreiche kleinere Compoundeure kompaktes Polyamid unter jeweils eigenen Handelsnamen an. Alle diese Materialien können wiederum mit Fasern, meist Glasfasern, verstärkt werden.

Der Großteil der nichtfaserigen Polyamide kommt als Kunststoffgranulat in den Handel und wird mittels Spritzguss verarbeitet.

Eigenschaften

Viele technisch bedeutsame Polyamide sind teilkristalline thermoplastische Polymere und zeichnen sich durch eine hohe Festigkeit, Steifigkeit und Zähigkeit aus, besitzen eine gute Chemikalienbeständigkeit und Verarbeitbarkeit. Viele Eigenschaften der Polyamide werden weitgehend durch die Amidgruppen dominiert, die über Wasserstoffbrückenbindungen miteinander wechselwirken.

Genaue Werte für die Eigenschaften der Polyamide hängen unter anderem von deren kristallinem Gefüge und insbesondere von deren Wassergehalt ab. Polyamide reagieren auf den Feuchtegehalt der Umgebung mit reversibler Wasseraufnahme oder -abgabe. Dabei wird das Wasser in die amorphen Bereiche des Polyamids eingelagert. Ganz wesentlich hängt die Wasseraufnahme von der Konzentration der Amidgruppen ab. An Umgebungsluft nimmt PA 6 ca. 2,5–3,5 % Wasser auf, PA 12 aber nur ca. 0,2–0,5 %. Es sind Additive auf Polyolefin-Basis entwickelt worden, um auch im trockenen Zustand hohe Schlagzähigkeit zu gewährleisten.

Im Folgenden sind einige wichtige Eigenschaften aufgeführt:

| PA 6 | PA 6.6 | PA 6.10 | PA 6.12 | PA 11 | PA 12 | |

|---|---|---|---|---|---|---|

| Bezeichnung | Polycaprolactam | Poly-(N,N′-hexamethylenadipindiamid)Poly-(hexamethylenadipamid) | Poly-(hexamethylensebacamid) | Poly-(hexamethylendodecandiamid) | Polyundecanolactam | Polylauryllactam |

| CAS-Nummer | 25038-54-4 | 32131-17-2 | 9011-52-3 | 26098-55-5 | 25035-04-5 | 24937-16-4 |

| Schmelzpunkt in °C | 220 | 260 | 240 | 218 | 198 | 178 |

| Glastemperatur1) in °C (trocken) | 50…60 | 50…60 | 40 | 46 | 46 | 37 |

| Dichte in g/cm³ - teilkristallin (typischer Wert) - kristalline Phase (a-Modifikation) - amorphe Phase | 1,130 1,235 1,084 | 1,13…1,14 | 1,04 | 1,06 | 1,03 | 1,01 |

| Feuchtigkeitsaufnahme in % (23 °C, 50 % Luftfeuchtigkeit) | 2,6…3,4 | 2,5…3,1 | ||||

| Zugmodul in MPa (trocken/luftfeucht) | 2700…3500/900…1200 | 2700…3500/1000…1600 |

1) Die Glastemperatur sinkt bei zunehmender Feuchtigkeit stark ab und kann dann auch unter 0 °C liegen

Kompakte Polyamide haben einen hohen Verschleißwiderstand und gute Gleiteigenschaften. Durch Faserverbunde mit Glas- oder Kohlenstofffasern lassen sich die mechanischen Eigenschaften weiter verbessern, so dass Festigkeiten und Schlagzähigkeit auf den Anwendungsfall abgestimmt werden können. Jedoch steigt durch Faserzugabe die Hydrolyseempfindlichkeit der Materialien, da zwischen Matrix und Faser ein mikroskopisch kleiner Spalt verbleibt, über den durch den Kapillareffekt Feuchtigkeit eingezogen wird. In Abhängigkeit von der Schlichte der Glasfaser und der damit verbundenen Anbindung zwischen Faser und Matrix fällt dieser Effekt jedoch unterschiedlich aus.

Erkennung

Polyamide lassen sich auf einfache Weise mit wenigen Hilfsmitteln identifizieren. Am einfachsten ist die Brennprobe. Ein kleiner Abschnitt des zu untersuchenden Kunststoffteils wird entzündet. PA brennt mit blauer Flamme mit gelblichem Rand, wobei das verbrennende Material etwas schäumt und braunschwarze Ränder bildet. Bläst man die Flamme aus, riecht der Rauch leicht hornartig. PA lässt sich mit Ameisensäure anlösen und damit auch kleben, abhängig vom Polyamid-Typ benötigt man unterschiedliche Konzentrationen (PA 6 70 %, PA 6.6 80 %).

Färben von Polyamidfasern

Fasern kommen entweder als spinndüsengefärbtes Material oder als rohweißes Fasermaterial vor. Das rohweiße Fasermaterial kann in verschiedenen Aufmachungsstufen (Flocke, Garn, Stück) eingefärbt werden. Zur Verwendung kommen Säure- bzw. Metallkomplexfarbstoffe. Auch lässt sich Polyamid mit Dispersions- und Direktfarbstoffen färben, die erzielten Echtheiten sind aber in der Regel deutlich schlechter.

In neuerer Zeit kommen auch Reaktivfarbstoffe zum Einsatz, die die Echtheiten von Säure-, Dispers- und Direktfarbstoffen deutlich übertreffen.

Verwendung

| Polyamid | Menge | Anteil an Gesamtproduktion |

|---|---|---|

| PA 6 | 2500 kt Fasern / 1100 kt Werkstoffe / 300 kt Folien | 57 % |

| PA 6.6 | 1600 kt Fasern / 1000 kt Werkstoffe | 38 % |

| übrige | 300 kt | 5 % |

Der größte Teil der Polyamidproduktion wird als Synthesefaser für Textilien verwendet. Beispiele sind …

- Bekleidung

- Fallschirme, Hängegleiter, Ballons, Segel

- technische Gewebe (z. B. Siebgewebe zur Papierherstellung)

- Seile

- Angelschnur

- Mähfaden für Rasentrimmer

- Bespannung von Tennisschlägern

- Saiten für Streichinstrumente und Zupfinstrumente

Außerdem findet es Verwendung zur Herstellung von Haushaltsgegenständen und technischen Teilen, die sehr abriebfest sein müssen, wie Dübel, Schrauben, Gehäuse, Gleitlager, Isolatoren im Bereich Elektrotechnik, Kabelbinder, Klebesockel, Knotenstücke für Sanitätszelte, Küchenutensilien (Kellen, Löffel), Maschinenteile (Abdeckungen, Zahnräder, Lager, Laufrollen) und Zahnbürsten-Borsten.

Aufgrund seiner Beständigkeit gegen Schmier- und Kraftstoffe bei Temperaturen bis über 150 °C wird es auch im Fahrzeugbau für Motorenbauteile wie Ansaugsysteme, Kraftstoffleitungen, Motorabdeckungen, Ölwannen und für Druckluftsysteme wie Fahrwerk und Bremse eingesetzt. Bei der Verwendung als Bereifung aus Vollmaterial für Flurförderfahrzeuge übertrifft Polyamid mit einer Shore-A-Härte von über 75 die Tragfähigkeit anderer verwendeter Kunststoffe wie Polyurethan bzw. Vulkollan und sonstiger Elastomere.[5]

Als thermoplastische Hotmelts mit spezifischen Eigenschaften kommen Polyamide auch beim Low-Pressure-Molding-Verfahren zum Einsatz. Hierbei wird das heiße, flüssige Material bei niedrigem Druck, typischerweise 5 bis 25 bar, in ein relativ kaltes Formwerkzeug eingebracht. Das Verfahren zum Schutz elektrischer und elektronischer Bauteile eignet sich aufgrund des niedrigen Einspritzdrucks selbst für empfindliche Bauteile wie Leiterplatten und Sensoren.[6]

PA12 findet beim 3D-Druck von Bauteilen und Gehäusen Anwendung. In Pulverform wird es als preiswertes Standardmaterial in SLS-3D-Druckern verwendet. Dabei wird mit Wasser benetztes Pulver mit einem Laserstrahl verbacken. In Filamentform wird es in FDM-3D-Druckern hauptsächlich für technische Anwendungen verwendet.

Polyamide eignen sich aufgrund ihrer einheitlich glatten Oberfläche gut als Nahtmaterial in der Chirurgie. Das Nahtmaterial aus Polyamid zeichnet sich besonders durch seine sehr guten Knüpfeigenschaften und hohe Zugfestigkeit aus. Es ist ein monofiles, nicht resorbierbares chirurgisches Material aus Polyamid 6 und Polyamid 6.6.[7]

Um Brillen leichter und langlebiger zu machen, werden Polyamide auch in der Brillenproduktion verwendet. Hierfür wird feines Polyamidpulver mithilfe einer 3D-Drucktechnik in festes Material, sogenanntes Mylon, umgewandelt. Die aus Polyamiden bestehenden Brillen sind dabei nicht nur flexibel im Design, sondern auch nachhaltig, da bei der Produktion keine Abfallprodukte entstehen..[8]

Im Jahr 2013 wurde ein globaler Umsatz von rund 20,5 Milliarden US-Dollar erzielt.[9]

Bio-basierte Polyamide

Je nachdem, ob ein oder mehrere Monomere für ein Polyamid aus nachwachsenden Rohstoffen hergestellt wurden, gilt dieses als teil-bio-basiert oder bio-basiert. Die Monomere für bio-basierte Polyamide unterscheiden sich strukturell nicht von den Monomeren petrochemischer Polyamide, sodass sich auch die Polymere selbst strukturell nicht unterscheiden.[10]

Ein Überblick über Polyamide, die technisch teilweise und vollständig bio-basiert hergestellt werden können (z. B. aus Rizinusöl), ist in der folgenden Tabelle[10] zu sehen. Dabei ist zu beachten, dass die bio-basierten Varianten nicht unbedingt auf dem Markt sein müssen und gegebenenfalls deutlich teurer als konventionelle Konkurrenzprodukte sind. Außerdem können für Produkte konventionelle Monomere auch nur teilweise durch bio-basierte ersetzt werden, wodurch der tatsächliche biogene Anteil geringer sein kann, als der Wert in der Tabelle. Die Monomere, die bio-basiert hergestellt werden können, sind grün markiert. Der maximale biogene Anteil ist aus den Anteilen der molaren Massen der Monomere berechnet.

| Kurzname Polyamid | Diamin | Dicarbonsäure | Aminocarbonsäure bzw. Lactam | Biogener Anteil bis (%) |

|---|---|---|---|---|

| PA 6 | – | – | Caprolactam (C6) | 100 |

| PA 11 | – | – | Aminoundecansäure (C11) | 100 |

| PA 6.4 | Hexamethylendiamin (C6) | Bernsteinsäure (C4) | – | 42,4 |

| PA 6.6 | Hexamethylendiamin (C6) | Adipinsäure (C6) | – | 49,5 |

| PA 5.9 | Pentamethylendiamin (C5) | Azelainsäure (C9) | – | 100 |

| PA 6.9 | Hexamethylendiamin (C6) | Azelainsäure (C9) | – | 57,5 |

| PA 4.10 | Tetramethylendiamin (C4) | Sebacinsäure (C10) | – | 66,1 |

| PA 5.10 | Pentamethylendiamin (C5) | Sebacinsäure (C10) | – | 100 |

| PA 6.10 | Hexamethylendiamin (C6) | Sebacinsäure (C10) | – | 59,6 |

| PA 10.10 | Decamethylendiamin (C10) | Sebacinsäure (C10) | – | 100 |

| PA 10.12 | Decamethylendiamin (C10) | Dodecandicarbonsäure (C12) | – | 100 |

Literatur

- Ludwig Bottenbruch, Rudolf Binsack (Hrsg.): Polyamide, Kunststoff-Handbuch Band 3/4: Technische Thermoplaste. Hanser, München 1998, ISBN 3-446-16486-3.

- Haus der Geschichte der BRD (Hrsg.): Künstliche Versuchung: Nylon, Perlon, Dederon. Wienand-Verlag, 1999, ISBN 3-87909-640-6, ISBN 978-3-87909-640-4.

- Susanne Buck: Gewirkte Wunder, hauchzarte Träume. Von Frauenbeinen und Perlonstrümpfen. Jonas-Verlag Marburg, 1996, ISBN 3-89445-199-8, ISBN 978-3-89445-199-8.

- Shaul M. Aharoni: N-Nylons. John Wiley and Sons, 1997, ISBN 0-471-96068-3.

- Melvin I. Kohan: Nylon Plastics Handbook. Hanser, München 1995, ISBN 3-446-17048-0.

- Richard Vieweg, Alfred Müller (Hrsg.): Kunststoff-Handbuch. Band 6: Polyamide. Hanser, 1966, DNB 457323302.

- Hans-Georg Elias: Makromoleküle. Band 2 – Technologie. 5. Auflage. Hüthig & Wepf Verlag, 1992, ISBN 3-527-29959-9.

- Otto Schwarz, Friedrich-Wolfhard Ebeling (Hrsg.): Kunststoffkunde: Aufbau, Eigenschaften, Verarbeitung, Anwendungen der Thermoplaste, Duroplaste und Elastomere. 9. Auflage. Vogel, 2007, ISBN 978-3-8343-3105-2.

- Paul Schlack: Die Entwicklung der Polyamidfaserstoffe in historischer Sicht In: Zeitschrift für die gesamte Textilindustrie. Jahrgang 56, 1954, S. 823–825.

- Hermann Klare: Die Entdeckung der Polyamide und der Beginn ihrer technischen Entwicklung In: Chemiefasern. Jahrgang 38/90, 1988, S. 540–544.

- Herbert Bode: Development of the production of polyamide fibers and their raw materials. In: Chemical Fibers International. Jahrgang 50, 2000, S. 128–131.

Weblinks

- Herstellung von Nylon im Labor (Video)

Einzelnachweise

- Hans Domininghaus, Peter Elsner, Peter Eyerer, Thomas Hirth: Kunststoffe. Eigenschaften und Anwendungen. Hrsg.: Peter Elsner, Peter Eyerer, Thomas Hirth. 8. Auflage. Springer-Verlag, Heidelberg 2012.

- N24 History. ausgestrahlt am 31. Juli 2008 um 22:05 Uhr.

- k. A. In: Context (DuPont-Firmenzeitschrift). Band 7, Nr. 2, 1978.

- Poliblend Deutschland. Zuletzt eingesehen am 22. Februar 2019.

- "Technische Informationen" aus der Preisliste 2002 der "Deutschen Steinzeug" bzw. "AgrobBuchtal" Keramik, Seite 228.

- Paul Ranft / Kristin Rinortner: Was ist Low Pressure Moulding. In: ELektronikpraxis. Vogel Communications Group, 25. Oktober 2019, abgerufen am 23. April 2021.

- A. Thiede, D. Geiger: Nahtmaterialien. In: Kommentar zur PH.EUR. 1997, 9. Lfg.

- About: Mykita Mylon. In: Mykita. Abgerufen am 18. Juni 2021.

- Market Report: Global Polyamide Market. Acmite Market Intelligence, abgerufen am 16. Februar 2015.

- Oliver Türk: Stoffliche Nutzung nachwachsender Rohstoffe. 1. Auflage. Springer Vieweg, Wiesbaden 2014, ISBN 978-3-8348-1763-1, S. 455–466.