Kohleverflüssigung

Kohleverflüssigung (auch Kohlehydrierung; engl. Coal-to-liquid- oder CtL-Verfahren) bezeichnet chemische Verfahren, die aus fester Kohle flüssige Kohlenwasserstoffe erzeugen.

Das Bergius-Pier-Verfahren der direkten Hydrierung von Kohle diente zur Erzeugung von Gasen, Vergaser- und Dieselkraftstoffen. Der dazu notwendige Wasserstoff wird durch Kohlevergasung erhalten. Auch durch Extraktion von Kohle mit Wasserstoff übertragenden Lösungsmitteln unter Druck wie im Pott-Broche-Prozess werden flüssige Kohlenwasserstoffprodukte erhalten. Indirekte Verfahren wie die Fischer-Tropsch-Synthese nutzen Synthesegas, ein Gemisch aus Kohlenstoffmonoxid und Wasserstoff aus der Kohlevergasung, zum Aufbau von Kohlenwasserstoffen.

Beide Verfahren unterscheiden sich signifikant. Beim Bergius-Pier-Verfahren erfolgt durch Hydrierung mit Wasserstoff ein Abbau der Kohlestruktur zu einfacheren Molekülen, während beim Fischer-Tropsch-Verfahren ein Aufbau von Kohlenwasserstoffen aus Kohlenstoffmonoxid und Wasserstoff erfolgt. Die Produkte des Bergius-Pier-Verfahrens weisen einen höheren Gehalt an Aromaten und eine höhere Oktanzahl auf, während die Produkte des Fischer-Tropsch-Verfahrens eher paraffinisch sind und sich die höhermolekularen Anteile als Basisprodukt für die chemische Industrie eignen.

Die Motivation zum großtechnischen Einsatz der Kohleverflüssigung ist der Ersatz von Erdöl als Ausgangsstoff für die Petrochemie und den Energiesektor. Die Verfahren erlangen an Bedeutung, wenn Erdöl nicht in ausreichender Menge zur Verfügung steht, so beispielsweise vor dem Hintergrund der Autarkiebestrebungen in Deutschland während der Zeit des Nationalsozialismus sowie in der DDR oder noch heute partiell in Südafrika und der Volksrepublik China.

Geschichte

Bereits 1913 erhielt Friedrich Bergius ein Patent für ein Verfahren zur Herstellung von flüssigen oder löslich organischen Verbindungen aus Steinkohle und dergleichen, für das er 1931 mit dem Chemie-Nobelpreis ausgezeichnet wurde. Das Kohleverflüssigungsverfahren von Bergius lieferte „aus 100 kg Steinkohle und 40 kg Schweröl, das aus dem Prozess stammte, unter Zusatz von 5 kg Eisenoxid und 5 kg Wasserstoff bei 120-150 at und 450 bis 480 °C etwa 30 kg Leichtöle und 50 kg Schweröle und Asphalt, neben 20 kg Gas, hauptsächlich Methan und Ethan.“[1] Die deutsche chemische Industrie entwickelte in den 1920er Jahren das Verfahren zur großtechnischen Reife. Leit-Werk waren die Leunawerke der I.G. Farben bei Merseburg, das bereits 1927 in Betrieb ging (siehe Leuna-Benzin).

Erstmals größere Bedeutung erlangte das Bergius-Verfahren in der Zeit des Nationalsozialismus zur Herstellung von synthetischem Benzin. Neben der geringen, damals aber noch nennenswerten deutschen Ölförderung standen nur Erdölreserven in Rumänien bedingt zur Verfügung. Zwischen 1936 und 1943 wurden in Deutschland elf weitere Hydrierwerke gebaut, die zusammen mit dem Werk in Leuna eine Gesamtkapazität von etwa 4 Millionen Tonnen aufwiesen.[1] Als Rohstoffe wurden in den Werken Leuna, Böhlen, Magdeburg, Zeitz, Wesseling und Brüx Braunkohle oder Braunkohlenteer eingesetzt, in den Werken Scholven, Gelsenberg, Pölitz, Welheim und Blechhammer Steinkohle, Öl, Pech oder Teer.[2]

Im Jahr 1925 meldeten Franz Fischer und Hans Tropsch ein Verfahren zur indirekten Verflüssigung zum Patent an. Nach dem Fischer-Tropsch-Verfahren wurden in Deutschland zwischen 1935 und 1939 neun Werke gebaut, die größte Fischer-Tropsch-Anlage mit einer Kapazität von 210.000 t/a befand sich in Ruhland-Schwarzheide.[3] Die Gesamtkapazität der neun Anlagen betrug etwa 740.000 t/a.[2]

Nach der systematischen Zerstörung der Anlagen durch alliierte Luftangriffe seit Mai 1944 wurden Anlagen auch unterirdisch errichtet (Geilenberg-Programm). Teilweise fand die Produktion mit Zwangsarbeitern[4] und in KZ-Außenlagern statt.[5]

Nach dem Krieg wurde die Kohleverflüssigung in Westdeutschland wegen der niedrigen Erdölpreise nicht weiter genutzt. Hingegen führte die DDR die im „Dritten Reich“ praktizierte Autarkiepolitik nebst Nutzung der in den 1930er Jahren erbauten Hydrierwerke fort.[6] Zu nennen sind hier beispielsweise der im Fischer-Tropsch-Verfahren produzierende VEB Synthesewerk Schwarzheide (vormals BRABAG) oder das Hydrierwerk Zeitz, wo bis zum Jahr 1990 im TTH-Verfahren Braunkohleschwelteer in Benzin, Dieselöle, Schmieröle und Paraffine umgewandelt wurde.[7][8] Die TTH-Technologie basiert auf dem Bergius-Pier-Verfahren und fand bei der BRABAG bereits ab 1939 großtechnische Anwendung. Die Endtemperatur in den Hydrierkammern liegt etwa 100 °C unter der des Bergius-Pier-Verfahrens, weshalb der Vorgang als Tieftemperaturhydrierung (TTH) bezeichnet wird.[9][10]

In der Bundesrepublik kam es in der Folge der ersten „Ölkrise“ von 1973 im von der Bundesregierung 1974 beschlossenen Programm Energieforschung zur Errichtung von sieben Pilotanlagen zur Kohleveredelung (Vergasung und Verflüssigung), die von 1977 bis 1980 in Betrieb gingen. Ab 1980 wurden 14 großtechnische Anlagen mit einem Gesamtverbrauch von 22 Mio. Tonnen Stein- und Braunkohle pro Jahr geplant. Der Rückgang der Ölpreise Mitte der 1980er Jahre machte diese Planungen jedoch hinfällig. Die Pilotanlagen gingen in der Folge schrittweise außer Betrieb. Die Kohleölanlage Bottrop wurde zunächst noch umgestellt auf die Hydrierung von chemischen bzw. Kunststoffabfällen. Die letzte noch betriebene sehr kleine Anlage in Essen mit einer Produktion von ca. 200 kg/Tag wurde 2004 demontiert und für China Shenhua Energy in China wiederaufgebaut.

Angeregt durch die Entwicklung der Hochtemperaturreaktor-Technik wurde diskutiert, die notwendige Prozesswärme durch Kernreaktoren zu erzeugen und damit höhere Wirkungsgrade zu erzielen. Unter anderem erklärt der Zusammenhang HTR/CtL, warum in China und Südafrika die HTR-Technik weiterentwickelt wird.[11][12] Die HTR-Entwicklung in Südafrika wurde im Herbst 2010 vollständig eingestellt. Neuere wissenschaftliche Ergebnisse lassen Zweifel aufkommen, dass die für CtL erforderlichen Temperaturen mit Kugelhaufenreaktoren, der in Deutschland bis 1990 vorangetriebenen Variante von Hochtemperaturreaktoren, erreichbar sind.

In der Südafrikanischen Union, deren Industrie auf sehr große Kohleressourcen zugreifen konnte, jedoch Erdöl importieren musste, wurde aus politisch motivierten Autarkiebestrebungen 1955 die erste moderne CtL-Anlage Südafrikas bei Sasolburg in Betrieb genommen. Gebaut wurde sie durch die Suid Afrikaanse Steenkool en Olie (Sasol) unter Beteiligung der deutschen Lurgi AG. Die Pilotanlage Sasol 1 wurde für etwa 6000 Barrel Kraftstoff pro Tag ausgelegt. Trotz niedriger Kosten für die im damaligen Transvaal geförderte Kohle musste der erzeugte Kraftstoff bis in die 1960er Jahre subventioniert werden. Das Verfahren wurde immer weiter verbessert und ließ sich schließlich wirtschaftlich betreiben.

Weitere Produktionsanlagen, Sasol II genannt, wurden bei der Stadt Secunda als Konsequenz aus der Ölkrise um 1973 geplant und ab 1976 errichtet. Deren Inbetriebnahme erfolgte Mitte 1981. Die Planungen von Sasol III verliefen unter dem Eindruck des 1979 eingetretenen Zusammenbruchs des Regimes von Mohammad Reza Pahlavi im Iran durch die Islamische Revolution. Sasol III war eine Kopie der Anlagen von Sasol II und erlangte 1985 die volle Produktionskapazität.[13] Die Ursachen für die Ausweitung der Kapazitäten sind vielschichtig und hauptsächlich in der wachsenden Militarisierung Südafrikas, der zunehmenden außenpolitischen Konfrontation im Rahmen der total strategy sowie in den fortgesetzten internationalen Embargos gegen die Apartheidspolitik zu suchen. Nun stand in Südafrika eine Kapazität von 104.000 Barrel pro Tag zur Verfügung. Mit der politischen Öffnung nach 1994 erfolgte eine Erweiterung des Programms auf Erdgas als Rohstoffquelle, und 1995 und 1998 wurden weitere Kapazitäten für 124.000 Barrel/Tag CtL- und GtL-Kraftstoff geschaffen.

Verfahren

Man unterscheidet indirekte Verfahren, denen eine Kohlevergasung vorausgeht, von solchen, die Kohle direkt hydrieren, sowie Extraktionsverfahren.

Bergius-Pier-Verfahren

Das Bergius-Pier-Verfahren ist ein großtechnisches Verfahren, bei dem durch Hydrierung von Kohle mit Wasserstoff in einer exothermen chemischen Reaktion Kohlenwasserstoffe erzeugt werden. Es ist benannt nach Friedrich Bergius und Matthias Pier. Mit hochaktiven Katalysatoren wie Ammoniumchlorid und Zinnoxalat wird die Kohle bei einem Wasserstoffdruck von etwa 300 bar und Temperaturen von 470 bis 490 °C erhitzt.[2] Preiswertere Katalysatoren wie Eisenoxid, sogenannte Bayermasse, erfordern Drücke bis 700 bar.[2] Andere Quellen nennen je nach Katalysator auch niedrigere Drücke.[14] Das Produktspektrum hängt von den Reaktionsbedingungen (Wasserstoffdruck, Temperatur, Verweilzeit) und der Reaktionsführung (Sumpfphasenhydrierung oder Gasphasenhydrierung) ab. Es entstehen vorwiegend flüssige Fraktionen, die als Kraftstoffe oder Heizöl verwendet werden. Die eingesetzte Kohle muss mechanisch auf einen Aschegehalt von etwa 4 bis 6 % gebracht werden. Steinkohlen können ungetrocknet eingesetzt werden, Braunkohlen müssen vorher auf einen Wassergehalt von 5 bis 10 % getrocknet werden.[2]

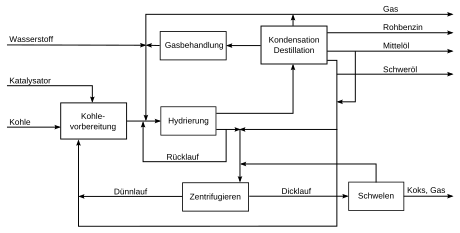

Bei der Sumpfphasenhydrierung wird der Katalysator zu feingemahlener Kohle gegeben, die in einem Lösungsmittel aufgeschlämmt wurde, und mit Wasserstoffdruck beaufschlagt. Als Produkte fallen Gas, Benzin und Kohleöle als Leicht-, Mittel und Schweröl an, die durch Destillation getrennt werden. Die festen Bestandteile werden abzentrifugiert. Das dabei anfallende Öl, der sogenannte Dünnlauf, wird zur Anmaischung in der Kohlevorbereitung genutzt.[2] Die festen Bestandteile werden zur weiteren Gewinnung von Ölen geschwelt. Als festes Produkt fällt Schwelkoks an.

Fischer-Tropsch-Synthese

Bei der Fischer-Tropsch-Synthese wird die Kohle zunächst bei sehr hohen Temperaturen (über 1000 °C) in der Kohlevergasung mit Wasserdampf und Luft oder Sauerstoff zu Synthesegas umgesetzt, das nach Abtrennung von Stickoxiden und Schwefeldioxid katalytisch zu Kohlenwasserstoffen und Wasser umgesetzt wird. Endprodukte sind Benzin (Synthetisches Benzin), Diesel und Heizöl sowie Aromate für die chemische Industrie.

Diese indirekte Kohleverflüssigung ist wirtschaftlicher als die direkte Kohleverflüssigung. Wegen des hohen Energieaufwands und der damit einhergehenden CO2-Freisetzung bereits bei der Herstellung – beim Fischer-Tropsch-Verfahren etwa doppelt so hoch wie bei Erdöl – sind die erzeugten Stoffe aber deutlich klimaschädlicher als entsprechende Erdölprodukte.

Kohleextraktion

Zur Kohleextraktion werden Lösungsmittel verwendet, die unter den gewählten Extraktionsbedingungen Wasserstoff in einer Transfer-Hydrierung an die Kohle abgeben können. Bewährt hat sich Tetralin, das während der Extraktion zu Naphthalin oxidiert wird. Naphthalin kann abgetrennt werden und durch Hydrierung wieder in Tetralin überführt werden. Das Verfahren wird unter Druck bei je nach Kohletyp spezifischen Temperaturen und Verweilzeiten von circa drei Stunden durchgeführt. Die neueste Forschung umfasst die Reaktivextraktion von Braunkohle unter anderem mit Ethanol.[15]

Bedeutung

Die Verfahren der Kohleverflüssigung haben aus Kostengründen derzeit keine größere wirtschaftliche Bedeutung. Bei anhaltend hohen Erdölpreisen wäre ggf. mit einer Änderung dieses Zustands zu rechnen.

Kommerziell sind besonders die Kohleverflüssigungsanlagen in Südafrika von Bedeutung, die mit einer Produktion von 160.000 Barrel/Tag ungefähr ein Drittel des südafrikanischen Kraftstoffverbrauchs decken. Es handelt sich hier um drei von der Firma Sasol betriebene Fischer-Tropsch-Anlagen; die Errichtung einer vierten Anlage ist vorgesehen. Das Syntheseprodukt kann hier zu einem Preis von ca. 25 $/Barrel erzeugt werden. Entscheidend hierfür sind neben einer über Jahrzehnte ausgereiften Verfahrenstechnik insbesondere die niedrigen Kohleförderkosten in unmittelbarer Nähe des Standortes sowie die niedrigen Lohnkosten.

In der Volksrepublik China gibt es Planungen zum Bau von zwei Kohleverflüssigungsanlagen in den Provinzen Ningxia und Shaanxi. Die Anlagen sollen eine Kapazität von jeweils 80.000 Barrel/Tag haben (ca. 12.720 m3/Tag) und mit der Technologie der südafrikanischen Firma Sasol arbeiten. In Australien plant Monash Energy, eine Kooperation von Anglo American und Shell, ein langfristig angelegtes Großprojekt, das einen neu zu erschließenden Kohleabbau, Kohleverflüssigung und CO2-Sequestrierung umfasst und schließlich ungefähr ein Viertel des australischen Kraftstoffbedarfs liefern könnte.

Die Kosten der Kohleverflüssigung liegen bei 25–45 US-$[16] je Barrel Öläquivalent. Bei den Erdölpreisen von 2010 waren sie damit wettbewerbsfähig, bei den Preisen von 2016 jedoch nicht mehr.

Wiederum können strategische Überlegungen eine Rolle spielen. Die amerikanische Luftwaffe (USAF) startete 2006 Testflüge mit B-52-Bombern, die teilweise durch synthetischen Kraftstoff angetrieben werden. Das Ziel ist dabei die Verringerung der Abhängigkeit der Landesverteidigung von Ölimporten.

Aktuell wird an einer Anlage für 18.000 Barrel Benzin pro Tag in Mingo County, West Virginia, gearbeitet. Die Anlage soll nach dem PRENFLO-Verfahren arbeiten, einer Druckversion des Koppers-Totzek-Verfahrens.

Siehe auch

Literatur

- Daniel Vallentin: Kohleverflüssigung, Chancen und Grenzen, PdN-ChiS, Aulis-Verlag, 1/2009, S. 17–19

- Traa Yvonne: „Is a renaissance of coal imminent?-challenges for catalysis“, Chem. Commun. (2010) 46, S. 2175–2187

Weblinks

- „Kohleverflüssigung wieder aktuell“ – Informationen des Gesamtverbandes des deutschen Steinkohlenbergbaus, September 2005 (PDF-Datei; 633 kB)

- „Hoher Ölpreis belebt Kohlehydrierung“ (Memento vom 12. Februar 2013 im Webarchiv archive.today) – Artikel der VDI-Nachrichten vom 20. Mai 2005

- Fischer-Tropsch Archive (Umfangreiches Archiv mit historischen und aktuellen Dokumenten)

Einzelnachweise

- Robert Haul: Das Portrait: Friedrich Bergius (1884–1949). In: Chemie in unserer Zeit. 19, 1985, S. 59–67, doi:10.1002/ciuz.19850190205.

- Karl-Heinz Schmidt, Ingo Romey, Fritz Mensch: Kohle, Erdöl, Erdgas: Chemie und Technik. Vogel, Würzburg 1981, ISBN 3-8023-0684-8.

- Henry Ludmer: Oil in Germany (Memento vom 8. September 2006 im Internet Archive).

- vfkk.de: Zwangsarbeit (Memento vom 22. Juni 2007 im Internet Archive).

- Marlies Mrotzek: Das KZ-Aussenlager der Gelsenberg Benzin AG. Germinal, Fernwald (Annerod) 2002, ISBN 3-88663-527-9.

- Günter Bayerl: Braunkohleveredelung im Niederlausitzer Revier. Waxmann Verlag, 2009, S. 70.

- Bergakademie Freiberg (Hrsg.): Freiberger Forschungshefte. Ausgabe 749. Reihe A. Deutscher Verlag für Grundstoffindustrie, 1987, S. 38.

- Veronika Arndt, Heidrun Schwarz: Hydrierwerk Zeitz. die Geschichte eines Chemieunternehmens (1937-1996). Zeitzer Innovative Arbeitsfördergesellschaft mbH, 1999, S. 100 f.

- Wilhelm Sibrand Scheel: Technische Betriebsstoffe. Kraftstoffe, Kohle, Öl, Wasser. Deutscher Verlag für Grundstoffindustrie, 1962, S. 54.

- Hans Beyer: Lehrbuch der organischen Chemie. Hirzel, 1973, S. 86.

- Beantwortung einer kleinen Anfrage im Bundestag zum Energieforschungsprogramm – insbesondere zur Kohleverflüssigung (BT-Drs. 10/459).

- Sigurd Schulien: Die Energieversorgung Deutschlands im 21. Jahrhundert. In: AGAFE-Mitteilungen. Band 24, Nr. 2, 2005, S. 10–13 (PDF).

- John T. Wolan, Faustino L. (Tino) Prado: Production of synthetic fuel hydrocarbons from biomass using the Prado-Wolan Fischer-Tropsch process. Technical Paper Presentation, Konferenzpapier 7. Juni 2008 Clearwater (Florida), American Institute of Chemical Engineers PDF-Dokument S. 4 (englisch)

- D. Valentin: Kohleverflüssigung – Chancen und Grenzen. In: Praxis der Naturwissenschaften – Chemie in der Schule. Band 58, Nr. 1, 2009, S. 17–19.

- H. Wollmerstädt: Reaktivextraktion von Braunkohle zur Gewinnung von chemischen Rohstoffen und Kraftstoffen In: Chemie Ingenieur Technik 86, 2014, S. 1363–1364, doi:10.1002/cite.201450427.

- Nachfrage treibt den Kohlepreis nach oben. In: Frankfurter Allgemeine Zeitung. 31. Juli 2008.