Polyacrylnitril

Polyacrylnitril (Kurzzeichen PAN) ist das Polymer von Acrylnitril.[5]

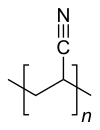

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polyacrylnitril | ||

| Andere Namen |

PAN | ||

| CAS-Nummer | 25014-41-9 | ||

| Monomer | Acrylnitril | ||

| Summenformel der Wiederholeinheit | C3H3N | ||

| Molare Masse der Wiederholeinheit | 53,06 g·mol−1 | ||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

1,14–1,18 g·cm−3 bei 20 °C[1] | ||

| Schmelzpunkt |

300 °C[2] | ||

| Glastemperatur |

105 °C[2] | ||

| Löslichkeit |

löslich in starken Basen und hochpolaren organischen Lösungsmitteln wie DMSO, DMF, DMAC[3] | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Aufbau und Eigenschaften

Das Polymer ist als Reinstoff hart, steif, chemikalien- und lösungsmittelresistent und hat einen Schmelzpunkt oberhalb der Zersetzungstemperatur. Es wird meist mittels radikalischer Polymerisation hergestellt.

Historie

Polyacrylnitril (PAN) wurde 1930 von Hans Fikentscher und Claus Heuck im Werk Ludwigshafen der damaligen IG Farben erstmals synthetisiert.[6] Da PAN unschmelzbar und in den damals gängigen Lösemitteln unlöslich ist, wurde der Stoff – ähnlich wie die Polymerisate des Tetrafluorethylens bei der IG Farben in Höchst[7] – als Werkstoff allerdings nicht weiter untersucht. Der im Werk Bitterfeld der IG Farben tätige Chemiker Herbert Rein (1899–1955) erhielt 1931 bei einem Besuch in Ludwigshafen eine Probe des Materials[8] und fand 1934 mit Pyridiniumbenzylchlorid – einer ionischen Flüssigkeit – das erste gute Lösemittel für PAN.[9] 1942 entdeckte Rein, dass PAN auch gut in Dimethylformamid löslich ist, und entwickelte darauf aufbauend einen technischen Verarbeitungsprozess zum Spinnen von PAN-Fasern.[10] Nach dem Krieg wurde die großtechnische Produktion von PAN als „Orlon“ zunächst bei DuPont in den USA aufgenommen. In der DDR wurde die industrielle Polyacrylnitrilfaserproduktion 1956 aufgrund der Vorarbeiten des Kollektivs „Wolcrylon“ (Max Duch, Herbert Lehnert u. a.) im VEB Film- und Chemiefaserwerk Agfa Wolfen aufgenommen. Zuvor waren in den Buna- (Polyacrylnitril) und Leuna-Werken (Dimethylformamid) die Voraussetzungen zur Herstellung der Ausgangsstoffe geschaffen worden.[11] Für seine Leistungen erhielt das Kollektiv im selben Jahr den Nationalpreis der DDR II. Klasse für Wissenschaft und Technik.[12]

Verwendung

Die hauptsächliche Verwendung besteht in Textilfasern („Polyacryl“), bestehend aus Copolymeren, die üblicherweise aus Acrylnitril (Anteil >85 %) und einem oder mehrerer Comonomeren, wie z. B. Methylmethacrylat bestehen. Diese Fasern wurden und werden unter verschiedenen Marken, beispielsweise

- Dralon (früher Bayer AG, heute Dralon; Produktionsende 10/2021),[13]

- Dolan (früher Hoechst AG, heute Dolan GmbH),[14]

- Orlon (früher DuPont, heute Invista),[15]

- Crylor (Radici Partecipazioni) oder ehemals in der DDR als Wolpryla[16] vertrieben.

Die Fasern sind zumeist texturiert und weisen somit eine hohe Bauschigkeit auf, wodurch die Textilien einen wollartigen Charakter aufweisen und warm, weich und knitterarm sind. Deshalb wird Polyacryl bei Pullovern, Pelzimitationen und Decken eingesetzt, wobei es oft mit Baumwolle oder Wolle gemischt, aber auch allein verarbeitet wird.

Darüber hinaus wird PAN in weiteren Copolymeren verwendet, z. B. zusammen mit Polyvinylchlorid (PVC) für schwerentflammbare Fasern (z. B. für Monofil-Kunsthaar, als Kanekalon vertrieben) oder zusammen mit 1,3-Butadien und Styrol als Acrylnitril-Butadien-Styrol-Copolymerisat (ABS).

Eine weitere Verwendung findet es für zugfeste, dehnungsarme Kunststoffseile. PAN wird als Stützschicht in der Membrantechnik verwendet.

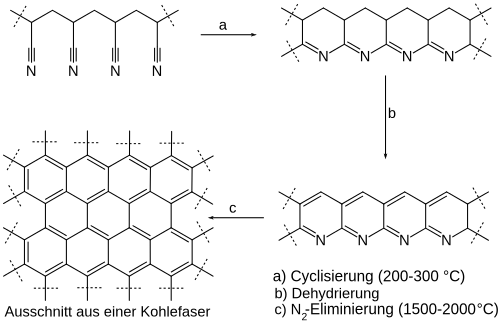

PAN ist auch der wichtigste Grundstoff für die Herstellung von Kohlenstofffasern.[2]

Dünne Fasern aus modifiziertem PAN (Veresterung und weitere Oxidation zu Säureendung ..PAN-COOH) können durch abwechselnde Spülung mit Natronlauge und Salzsäure zu muskelähnlichen Kontraktionen angeregt werden. Die entwickelte Kraft hängt vom Grad der Polymerisation, der Konzentration der Spülflüssigkeiten und der mechanischen Dichte des Faserfilzes ab.

Ein Nachteil des Kunststoffs ist das Entstehen von Blausäure bei Schwelbränden oder bei starker Hitze.

Nutzung der Textilfaser

Neben einigen Vorteilen wie gute Färbbarkeit erfordern die Textilprodukte jedoch die Einhaltung einiger Pflegehinweise. Die Faser ist hitzeempfindlich und darf nur bei maximal 40 °C gewaschen und nicht heiß gebügelt werden (nur Stufe 1). Das Behandeln im Wäschetrockner ist besser zu vermeiden. Eine Chlorbleiche ist nicht möglich. Zur Färbung werden kationische Farbstoffe eingesetzt.

Literatur

- Hans Domininghaus: Kunststoffe. Eigenschaften und Anwendungen. 8., neu bearbeitete und erweiterte Auflage. Springer, Berlin Heidelberg 2012, ISBN 978-3-642-16172-8.

Einzelnachweise

- Thomas Gries, Dieter Veit, Burkhardt Wulfhorst: Textile Fertigungsverfahren – Eine Einführung. 2., überarbeitete und erweiterte Auflage. Carl Hanser Verlag, München 2014, ISBN 978-3-446-44057-9, S. 70.

- V. A. Bhanu, P. Rangarajan, K. Wiles, M. Bortner, M. Sankarpandian, D. Godshall, T. E. Glass, A. K. Banthia, J. Yang, G. Wilkes: Synthesis and characterization of acrylonitrile methyl acrylate statistical copolymers as melt processable carbon fiber precursors. In: Polymer. Band 43, Nr. 18, August 2002, S. 4841–4850, doi:10.1016/S0032-3861(02)00330-0 (englisch, researchgate.net [PDF]).

- Menachem Lewin (Hrsg.): Handbook of Fiber Chemistry. 3. Auflage. Taylor & Francis Group, Boca Raton 2007, ISBN 978-0-8247-2565-5, S. 915.

- Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- Polyacrylnitril. chemie.fu-berlin.de, abgerufen am 12. Dezember 2009.

- Patent DE654989: Verfahren zur Herstellung von Polymerisationprodukten. Angemeldet am 18. Februar 1930, veröffentlicht am 16. Dezember 1937, Erfinder: H. Fikentscher, C. Heuck.

- Walter Wetzel: Entdeckungsgeschichte der Polyfluorethylene. In: NTM International Journal of History and Ethics of Natural Sciences, Technology and Medicine. Band 13, Nr. 2, Mai 2005, S. 79, doi:10.1007/s00048-005-0210-x.

- Das Salz der Mode. In: Der Spiegel. Nr. 20, 1955, S. 16–18 (online).

- Patent DE631756: Verfahren zur Lösung von polymerem Acrylsäurenitril. Angemeldet am 8. August 1934, veröffentlicht am 4. Juni 1936, Erfinder: H. Rein.

- Patent DE763277: Verfahren zur Herstellung von Faeden aus Filmen von Kunststoffen. Angemeldet am 10. Juni 1942, veröffentlicht am 28. Dezember 1944, Erfinder: H. Rein.

- Herbert Bode Geschichte der Chemiefaser-industrie der Deutschen Demokratischen Republik. In: Mitteilungen, Gesellschaft Deut-scher Chemiker / Fachgruppe Geschichte der Chemie (Frankfurt/Main), Bd. 14 (1998), S. 162. Abgerufen am 4. Mai 2021.

- Lothar Rudolph: Eigenschaften, Verspinnung und Einsatzmöglichkeiten von Wolcrylon. Mitteilung aus dem Zellwolle-Technikum der VEB Filmfabrik Agfa Wolfen. Wolfen 1954.

- Auskunft zur Marke Dralon im Register des Deutschen Patent- und Markenamtes (DPMA)

- Auskunft zur Marke Dolan im Register des Deutschen Patent- und Markenamtes (DPMA)

- Auskunft zur Marke Orlon im Register des Deutschen Patent- und Markenamtes (DPMA)

- Crylor und Auskunft zur Marke Wolpryla im Register des Deutschen Patent- und Markenamtes (DPMA)