Energieumwandlung und Wärme beim Spanen

Energieumwandlung und Wärme beim Spanen haben einen wichtigen Einfluss auf die entstehende Temperatur und den Verschleiß beim Spanen. Die mechanische Energie, die beim Zerspanen der Wirkstelle zugeführt wird, wird genutzt, um Trenn-, Scher- und Reibungsarbeit zu verrichten. Sie wird dabei fast vollständig in Wärme umgewandelt. Der größte Teil der Wärme bleibt im Span, kleinere Anteile gehen in das Werkzeug und das Werkstück. Die hohen Temperaturen von 300 °C bis über 1000 °C begünstigen dabei thermisch aktivierte Vorgänge wie Diffusion und tragen so zum Werkzeugverschleiß bei. Die Temperaturmessung stellt hierbei eine besondere Herausforderung dar, da die Temperaturen auf sehr kleinem Raum auftreten, sehr hoch sind und sich sehr schnell verändern können. Messungen, bei denen die Werkzeuge als Thermoelemente verwendet werden und solche mit Pyrometern und Wärmebildkameras haben sich daher etabliert.

Energieumwandlung

Die beim Spanen benötigte Leistung ergibt sich aus der Schnittleistung , der Schnittgeschwindigkeit und der Schnittkraft zu:

- .

Und die Schnittarbeit oder -energie mit dem Schnittweg zu

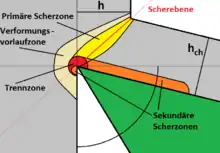

Die zugeführte mechanische Energie wird dabei genutzt, um bei der Spanbildung Arbeit zu verrichten. Es kann grundsätzlich unterschieden werden zwischen der Reibungsarbeit und der Verformungsarbeit.[1] Die Reibungsarbeit wird sowohl aufgewendet um die Reibung zwischen Span und Spanfläche des Werkzeuges zu überwinden, als auch die Reibung zwischen Werkstück und der Freifläche des Werkzeuges. Die Verformungsarbeit wird genutzt, um den Span vom Werkstück abzutrennen und um ihn abzuscheren. Außerdem wird ein sehr geringer Teil der gesamten Energie benötigt, um den Span umzulenken. Ein sehr kleiner Anteil wird als elastische Energie und Eigenspannung im Span und im Werkstück gespeichert. Der größte Teil jedoch wird in Wärme umgewandelt.[2]

Energieanteile

Die Anteile dieser Energien sind sehr verschieden und hängen von der Spanungsdicke ab. Die Energien für die Stoffumlenkung und Eigenspannungen sind vernachlässigbar klein. Die Trennarbeit und die Arbeit zum Überwinden der Freiflächenreibung sind bei geringen Spanungsdicken dominant, aber unabhängig von der Spanungsdicke. Die zur Überwindung der Spanflächenreibung aufgewendete Energie und jene für die Scherarbeit steigen mit steigender Spanungsdicke an – die Scherarbeit ist dabei immer höher. Beide steigen degressiv an, also langsamer als linear. Daher steigt ihr Anteil an der gesamten umgesetzten Energie mit steigender Spanungsdicke. Ab einer Dicke von 0,4 mm ändern sich die Anteile nur noch unwesentlich. Die Scherarbeit hat dann einen Anteil von etwa 60 % und die Spanflächenreibung etwa 20 %.[3]

Analytische Abschätzung der Energieanteile

Die Größe der jeweiligen Energien lässt sich auch mit analytischen Methoden grob abschätzen. Dazu wird das Scherebenenmodell verwendet, das vom sogenannten freien orthogonalen Schnitt ausgeht. Dabei ist nur die Hauptschneide im Eingriff (frei) und der Werkzeug-Einstellwinkel beträgt 90° (orthogonal). Außerdem wird unterstellt, dass die Umformung ausschließlich in der Scherebene stattfindet. Der vom Span durchlaufene Flächeninhalt wird als Scherfläche bezeichnet und der Winkel zwischen ihr und der Werkzeug-Schneidenebene mit . Von Interesse sind dabei jedoch nicht die absoluten Energien, sondern die spezifische Schnittenergie, als die auf das abgespante Volumen bezogenen Schnittenergie . Die Schnittleistung ergibt sich auch mit dem Zeitspanvolumen als . Es kann mathematisch gezeigt werden, dass die spezifische Energie mit der spezifischen Schnittkraft identisch ist. Sie ergibt sich als Summe der verschiedenen Energieanteile zu

Hierbei bezeichnet den Anteil, der für die Umformung in der Scherebene benötigt wird, denjenigen für die Spanflächenreibung (angelehnt an den Spanwinkel ), den für die Trennarbeit, den für die Stoffumlenkung und den für die Eigenspannungen.[4] Bei den für die industrielle Praxis typischen Werten bei der Zerspanung von Stahl liegen die Werte für die spezifischen Energien für das Umformen und die Reibung jeweils bei mehreren hundert Newton je Quadratmillimeter, die übrigen in der Größenordnung von einem Newton je Quadratmillimeter. Diese Werte sind somit etwa 40 % niedriger als nach der experimentell bestätigten Kienzle-Formel. Der Grund dafür liegt in den Vereinfachungen des Scherebenen-Modells. Die Umformung findet beispielsweise in Wahrheit in einer räumlich ausgedehnten Scherzone statt. Die Anteile für die Trennarbeit und die Stoffumlenkung gewinnen erheblich an Bedeutung für das Mikrozerspanen mit Spanungsdicken von etwa 10 Nanometern und das Hochgeschwindigkeitszerspanen mit Schnittgeschwindigkeiten von etwa 10.000 m/min.[5]

Umformung

Die für die Umformung benötigte spezifische Energie ergibt sich aus der Scherfläche, der Scherspannung die in ihr wirkt und dem Anteil der Spangeschwindigkeit senkrecht zur Scherebene zu[6]

- .

Spanflächenreibung

Für die Spanflächenreibung ergibt sich durch das Coulombsche Reibungsgesetz mit dem Reibkoeffizienten und dem Reibwinkel zwischen der Zerspankraft und ihrem auf der Spanfläche stehenden Anteil zu[7]

- .

Stofftrennung

Für die Stofftrennung wird Oberflächenenergie benötigt. Sie ist proportional zur gebildeten Oberfläche. Die Pro Zeit am Werkstück gebildete Oberfläche ergibt sich über die Spanungsbreite und die Schnittgeschwindigkeit zu

- .

Wegen der Spandickenstauchung ergibt sich die Oberfläche am Span als[8]

- .

Daraus lässt sich die spezifische Energie für die Stofftrennung berechnen:

Stoffumlenkung

Die für die Stoffumlenkung benötigte Energie kann abgeschätzt werden, indem der Impulssatz für Rohrströmungen auf den Zerspanvorgang angewandt wird. Dabei ergibt sich die Energie mit der Dichte (nicht zu verwechseln mit dem Reibwinkel, der dasselbe Formelzeichen trägt) zu[9]

Eigenspannungen

Die Energien, die für den Aufbau von Eigenspannungen aufgewendet werden, lassen sich mit dem Hookeschen Gesetz abschätzen. Dabei wird unterstellt, dass sich der Werkstoff wie eine Feder verhält, die sich im einachsigen Spannungszustand befindet. Die spezifische Energie lässt sich dann berechnen mit der Fließgrenze und dem Elastizitätsmodul .[10]

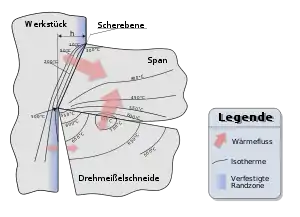

Wärme

Bei den wichtigen Energieumwandlungen, der Umformung und der Reibung entsteht Wärme. Nur bei den weniger bedeutenden Effekten entsteht keine Wärme, sondern elastische Federenergie. Die wichtigsten Zonen in denen Wärme entsteht sind daher die Scherzone und die Reibzone an der Spanfläche. Die Freiflächenreibung und die Trennzone an der Schneide haben nur geringe Bedeutung. Etwa 50 % bis 75 % der Wärme entsteht im Span, davon verbleiben etwa 95 % dort. Weitere 18 % entstehen als Reibungswärme zwischen Span und Werkzeug. Wegen der hohen Schnittkraft treten auf der Spanunterseite ebenfalls hohe Verformungen auf die sogar noch größer sind als diejenigen in der Scherzone. Daher entsteht ein großer Teil der Wärme dort. Da diese Fließzone an der Spanunterseite jedoch sehr dünn ist, wird insgesamt weniger Energie umgesetzt als in der Scherzone. Der Anteil der Reibungswärme, der in das Werkzeug wandert, hängt von der Berührzeit zwischen Span und Werkzeug ab, er ist also bei hohen Schnittgeschwindigkeiten kleiner. Der Energieanteil im Span liegt bei niedrigen Schnittgeschwindigkeiten von 25–75 m/min bei etwa 25–50 %. Die Anteile im Werkzeug liegen dann bei etwa 65 % bis 85 %. Der Rest entfällt auf das Werkstück. Bei Schnittgeschwindigkeiten ab 250 m/min ändern sich die Anteile nur noch unwesentlich. Im Span bleiben dann etwa 80 % und weitere 10 % jeweils im Werkstück und Werkzeug.[11][12]

Berechnung der Wärmeströme

Falls mit Kühlschmiermitteln gearbeitet wird, nehmen diese einen Teil der Wärme auf und führen ihn ab. Die sonstige Umgebung in Form von Luft nimmt keinen nennenswerten Anteil auf. Die Wärmeströme in das Werkzeug, den Span und das Werkstück lassen sich überschlägig berechnen. Die Wärmeströme in das Werkzeug und in das Werkstück entstehen durch Wärmeleitung. Sie lassen sich allgemein berechnen durch

Hierbei sind

- – die Wärmeleitfähigkeit,

- – die Fläche, die der Wärmestrom durchfließt,

- – die Dicke der Schicht, die erwärmt wird,

- – die Temperatur im Quellvolumen (Span, Scherzone) und

- – die Temperatur im angrenzenden Körper (Werkstück oder Werkzeug).

Außerdem gilt näherungsweise, dass die zugeführte mechanische Leistung der Summe der Wärmeströme entspricht.

mit als Wärmestrom in den Span.

Beim Spanen mit kontinuierlichem Schnitt wie beim Drehen und Bohren heizen sich die Spanflächen so stark auf, dass ihre Temperatur an der Oberfläche der der Spanunterseite entspricht. Da der Ausdruck dann gleich Null ist, ist auch der Wärmestrom gleich Null. Beim Spanen mit unterbrochenem Schnitt wie beim Fräsen, hat jede Schneide des Werkzeugs nur kurzzeitig Kontakt mit dem Span und heizt sich daher nicht so stark auf.

Die Temperatur in der Scherzone ergibt sich aus der Wärmekapazität , der Dichte und der spezifischen Schnittenergie zu

- . Mit Werten, die für die industriellen Zerspanung von Stahl typisch sind, ergibt sich eine Temperatur von etwa 500 Kelvin über der Umgebungstemperatur. Der Wärmestrom in das Werkstück hat demzufolge eine Größe von etwa 250 Joule je Sekunde.

Der Wärmestrom in den Span lässt sich durch die Wärmekapazität und das Zeitspanvolumen Q berechnen:

Daraus ergibt sich ein Wärmestrom von etwa 750 Joule je Sekunde.[13]

Temperaturen

Die zugeführten Wärmemengen heizen beim kontinuierlichen Schnitt die jeweiligen Körper so lange auf, bis die zugeführte Wärme gleich der abgeführten ist. Dann stellt sich ein Gleichgewicht ein, mit konstanten Temperaturen. Beim unterbrochenen Schnitt kühlen die Schneiden zwischen zwei Schnitten wieder aus, sodass sich ein periodisch schwankender Verlauf der Temperaturen ergibt. Die größten Temperaturen treten auf der Spanfläche des Werkzeuges auf, jedoch nicht direkt an der Schneide, sondern etwas dahinter. Beim Zerspanen von Stahl betragen sie etwa 350 °C bei niedrigen Schnittgeschwindigkeiten und bis über 1100 °C bei etwa 200 m/min. Der Zusammenhang zwischen Temperatur und Schnittgeschwindigkeit ist wegen der Aufbauschneidenbildung im niedrigen und mittleren Geschwindigkeitsbereich jedoch nicht linear. Die Wärme wird dann im Werkzeug weitergeleitet, sodass sich ein Temperaturfeld ausbildet. Die Temperatur an der Freifläche ist etwa 200° bis 300° niedriger als die auf der Spanfläche.[14][15]

Einzelnachweise

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage, Springer 2008, ISBN 978-3-540-23458-6, S. 65.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 87

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 90

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 87

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 90.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 87f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 88.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 30, 88.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 88.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 89.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage, Springer 2008, ISBN 978-3-540-23458-6, S. 65f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 90f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 90f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage, Springer 2008, ISBN 978-3-540-23458-6, S. 65–68.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 93.