Span (Fertigungstechnik)

Span bzw. Späne sind mechanisch abgetragene Teilchen von einem bearbeiteten Werkstück. Im Kontext der Fertigungstechnik, insbesondere des Zerspanens, bezeichnet der Begriff dabei meist einen Metallspan (man spricht dann etwa von Eisenfeilspänen oder Stahlfeilspänen, früher Limatura chalybis[1] genannt); grundsätzlich entsteht Span aber bei jeder Art spanender Bearbeitung von Festkörpern. Bei der Holzbearbeitung entsteht Holzspan. Bei der spanenden Kunststoffverarbeitung entstehen ebenso Späne wie beim Bearbeiten von mineralischen, kristallinen oder amorphen Werkstoffen wie Glas, welches häufig durch das Schleifen geschieht.[2]

Spanbildung

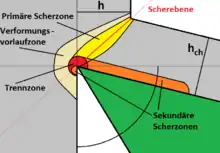

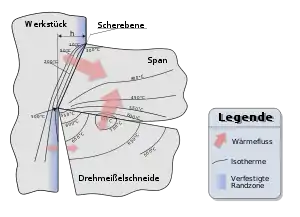

Zunächst findet ein Anstauchen statt, wobei der Keil in den Werkstoff dringt und das Material staucht und unter Umständen verfestigt. Wird der Druck aufrechterhalten, steigen Druck- und Schubspannung im Werkstück bis zur Bruchgrenze und ein Span wird abgeschert. Das Abscheren erfolgt am Ort der maximalen Schubspannung, der sogenannten Scherebene, die mit der Werkstückoberfläche den Scherwinkel bildet. Der Span fließt nun über die Spanfläche des Schneidkeils ab und wird, wenn er auf weiteren Widerstand stößt, nochmals gestaucht.

Beim Spanen mit geometrisch unbestimmten Schneiden unterscheidet sich der Vorgang der Spanbildung, da die vielen Schneiden eine unregelmäßige Form aufweisen und die Schnitttiefe der einzelnen Körner oft gering ist.

Spanarten

Unter einer Spanart versteht man eine bestimmte Spangestalt, die sich in Abhängigkeit von der Spanbildung ergibt. Anhand der Spanart kann der Spanvorgang beurteilt werden. Auf die Bildung der Spanart wirken die Schneidengeometrie, das Formänderungsvermögen des Werkstoffs, die Spanungsgrößen, die Schnittgeschwindigkeit sowie der verwendete Kühlschmierstoff ein. Die Unterschiede der drei (je nach Quelle auch vier)[3] einzelnen Spanarten sind fließend. Mit manchen Werkstoffen können durch Veränderung der Spanbedingungen alle Spanarten erzielt werden.

Reißspan

Wird ein spröder Werkstoff wie Glas oder Stein durch ein spanendes Verfahren bearbeitet, entsteht meist der Reißspan (auch Bröckelspan genannt). Kleine Spanwinkel und niedrige Schnittgeschwindigkeiten begünstigen ebenfalls die Bildung von Reißspänen. Durch dem Keil vorausgehende Risse im Werkstück löst sich der Span ohne wesentliche Verformung. Durch das Herausbrechen des Spans ist die Oberfläche des Werkstücks nach reißspanender Bearbeitung rau. Ein Beispiel für ein Metall, bei dem Reißspäne entstehen, ist Messing. Kühlschmierstoffe helfen nicht gegen den Reißspan.

Beim Bearbeiten von Holz siehe: Vorspaltung

Scherspan

Der Scherspan entsteht durch eine Verformung in der Scherzone. Das Material des Spans wird dabei über das Umformvermögen hinaus beansprucht. Der Span reißt parallel zur Ebene in einzelne Lamellen auseinander. Hohe Temperaturen sorgen dafür, dass Lamellen miteinander verschweißen.

Fließspan

Der Fließspan entsteht ebenfalls durch eine Verformung in der Scherzone, jedoch fließt der Span kontinuierlich über die Werkzeugschneide ab. Dabei wird das Verformungsvermögen des Materials nicht überschritten. Die Umformung erfolgt somit in allen Schichten gleichmäßig. So entsteht ein zusammenhängender Span. Der Fließspan entsteht bei einer hohen Schnittgeschwindigkeit und hohen Temperaturen sowie einem kontinuierlichen Schneideneingriff, wie es beispielsweise beim Drehen und Bohren in Metall und Kunststoffen häufig der Fall ist.

Bei langem Spanfluss besteht die Gefahr der Knäuelbildung und damit der Beeinträchtigung automatisierter Betriebsabläufe. Daher eignen sich fließspanbildende Werkstoffe für die Massenfertigung nur, wenn der Fließvorgang des Spanes in regelmäßigen Abständen unterbrochen werden kann, um Bandspäne zu vermeiden. Soweit möglich werden kurzbrechende Automatenstähle bevorzugt, die einen erhöhten Anteil von Schwefel und Phosphor enthalten, welche den Spanbruch begünstigen, sich jedoch nachteilig auf Festigkeit und Duktilität auswirken.

Lamellenspan

Bei Schwankung der Spanungsdicke aufgrund eines ungleichmäßigen Werkstoffgefüges kann es zur Ausbildung eines Lamellenspanes kommen. Die Struktur ist ähnlich dem Scherspan, jedoch entstehen keine Bruchstücke, sondern es findet eine reine Umformung statt.

Lamellenspäne sind Fließspäne mit ausgeprägten Lamellen.

Spanform

Die Spanform beschreibt die Form des Spans nach Verlassen des Werkzeugs. Die Entstehung der Spanform ist im Wesentlichen vom Werkstoff des Werkstücks und den Schnittbedingungen abhängig. Die einzelnen Spanformen werden nach ihrer äußeren Form, nach der Schüttdichte (bei Stahl in t/m³), nach der möglichen Gefährdung des Bedienenden und nach der möglichen Beschädigung von Werkzeug, Werkstück und Maschine eingeteilt.

Als ungünstig gelten vor allem Bandspäne und Wirrspäne, da sie Spanknäuel bilden und damit die Arbeitssicherheit gefährden. Außerdem beschädigen sie unter Umständen die Werkstückoberfläche, behindern den Spänefall und den automatischen Spanabtransport.

Auch Schraubenspäne (auch Wendelspäne genannt) sollten vermieden werden, je nach Länge gelten sie noch als akzeptabel. Die negativen Auswirkungen auf Werkstück und Spanfall sind nicht so ausgeprägt wie bei Band- und Wirrspänen.

Je nach Größe und Temperatur können auch Spanbruchstücke (Bröckelspäne) durch Umherspritzen den Bediener gefährden und Führungen verstopfen. An modernen Maschinen mit gekapselten Arbeitsraum und geschützten Führungen stellt dies im Allgemeinen kein Problem mehr dar.

Die günstigsten Späne sind Schraubenbruchspäne, Spiralbruchspäne und Spiralspanstücke. Sie gefährden den Bediener wenig, lassen sich leicht abtransportieren und besitzen eine hohe Schüttdichte.

Spanraumzahl

Die Spanraumzahl R gibt das Verhältnis zwischen dem Raumbedarf einer ungeordneten Spanmenge (Spanvolumen) und dem abgetrennten Werkstoffvolumen an. Je kleiner die Zahl, desto weniger Platz wird für die Späne benötigt und desto leichter können diese gehandhabt werden. In der Tabelle[4] sind die wichtigsten Spanformen und ihre Spanraumzahlen angegeben.

| Spanform | Spanraumzahl |

|---|---|

| Bandspäne | ≥ 90 |

| Wirrspäne | ≥ 90 |

| Flachwendelspäne | ≥ 50 |

| lange zyl. Wendelspäne | ≥ 50 |

| Wendelspanstücke | ≥ 25 |

| Spiralspäne | ≥ 8 |

| Spiralspanstücke | ≥ 8 |

| Bröckelspäne | ≥ 3 |

Spanleitung

Damit die Späne möglichst wenig Platz beanspruchen und leichter abtransportiert werden können, kann mit Spanleitstufen und Spanleitplatten auf die Spanbildung durch Brechen oder Umleiten des Spans Einfluss genommen werden.

Siehe auch

Einzelnachweise

- Otto Zekert (Hrsg.): Dispensatorium pro pharmacopoeis Viennensibus in Austria 1570. Hrsg. vom österreichischen Apothekerverein und der Gesellschaft für Geschichte der Pharmazie. Deutscher Apotheker-Verlag Hans Hösel, Berlin 1938, S. 146.

- Christian Vogt: Systematische Optimierung von Schleifprozessen für sprödharte Werkstoffe - Dissertation, Fakultät für Maschinenbau, Technische Universität Ilmenau

- Fritz Klocke et al.: Fertigungsverfahren I – Drehen, Fräsen, Bohren, Achte Auflage. Kapitel 3.4.2. Verschiedene Arten der Spanbildung.

- Stahl-Eisen-Prüfblatt 1178-90.

Weblinks

- Leitfaden für den umweltgerechten Umgang mit Metallspänen (abgerufen am 26. August 2019)

- Brikettierung Metallspäne (abgerufen am 26. August 2019)

- Vermeidung, Verminderung und Verwertung von gefährlichen Abfällen aus der Metallbe- und -verarbeitung (abgerufen am 26. August 2019)

- Späneschmelzen im Tiegelofen (abgerufen am 26. August 2019)

- Thermische Analyse des Zerspanens metallischer Werkstoffe. (abgerufen am 26. August 2019)