Räumen

Das Räumen ist ein Fertigungsverfahren der Zerspantechnik, bei dem ein Räumwerkzeug auf einer Räummaschine an einem Werkstück entlanggezogen wird (Außenräumen) oder durch eine bereits vorhandene Bohrung hindurchgezogen wird (Innenräumen). Das Werkzeug verfügt über mehrere Schneiden, die hintereinander angeordnet sind und jeweils um die Spanungsdicke gestaffelt sind. Die Zustellung ist also im Werkzeug integriert. Da die Geometrie der Schneidkeile bekannt ist, zählt das Verfahren zum Spanen mit geometrisch bestimmter Schneide, zu dem auch das Drehen, Fräsen oder Bohren zählen.

Typischerweise wird das Werkzeug durch eine Bohrung im Werkstück gezogen, wodurch der Werkzeugquerschnitt im Werkstück abbildet. Das Räumen lässt sich jedoch auch mit bewegten Werkstücken durchführen oder zur Erzeugung von außenliegenden Flächen. Typische Formen sind Nuten, allgemeine Profile und Innenverzahnungen. Das Räumen ist ein sehr produktives und genaues Verfahren. Mit nur einem einzigen Hub lassen sich damit auch komplizierte Formen in Fertigteilqualität erzeugen, die sich mit konventionellen Verfahren wie Drehen, Bohren oder Fräsen nicht oder nur schwer herstellen lassen. Dafür sind die Räumwerkzeuge relativ teuer und eignen sich nur für eine bestimmte Form, die Flexibilität ist also gering. Angewendet wird das Räumen daher meist zur Fertigung komplexer Formen in großen Stückzahlen im Automobilbau und Maschinenbau. Die Werkzeuge bestehen meist aus beschichtetem oder unbeschichtetem Schnellarbeitsstahl und werden bei Bedarf nachgeschliffen; nur in seltenen Fällen kommt auch Hartmetall oder Schneidkeramik zum Einsatz: etwa beim Harträumen, einer Variante des Hartzerspanens von Werkstoffen mit einer Härte von über 50–60 HRC. Die Schnittgeschwindigkeiten liegen im Bereich von 1 m/min bis 30 m/min, beim Hochgeschwindigkeitsräumen auch bis zu 129 m/min. Mit dem Räumen lassen sich ISO-Toleranzen von IT8 bis IT7 und Rauheiten von 1,6 bis 25 µm erzielen.

Definition nach DIN 8589

In der DIN 8589, die in der Fachliteratur häufig zitiert wird, ist das Räumen wie folgt definiert: Räumen ist Spanen mit mehrzahnigem Werkzeug mit gerader, auch schraubförmiger oder kreisförmiger Schnittbewegung. Die Vorschubbewegung wird durch die Staffelung der Schneidzähne des Werkzeuges ersetzt.[1]

Werkstückspektrum

Mit dem Räumen lassen sich komplizierte Innenprofile erzeugen wie Verzahnungen an Zahnrädern oder Zahnstangen (auch schräg verzahnte), Nabennuten, Keilnaben und sonstige Nuten, Bohrungen an Pleueln oder Gabeln, Buchsen, die Funktionsflächen von Gabelschlüssel und Hohlrädern oder Zylinderschlosskerne. Mit dem Sonderverfahren Drehräumen als Kombination mit dem Drehen lassen sich auch Kurbelwellen herstellen.[2]

Werkstoffspektrum

Das Räumen ist für sehr viele Werkstoffe geeignet. Die Festigkeit sollte jedoch über 400 bis 500 N/mm² liegen, da sonst die Späne zu lang werden und unterhalb von 1200 bis 900 N/mm², um die Belastung der Schneiden gering zu halten. Eine hohe Schneidenbelastung geht mit erhöhtem Verschleiß der Werkzeuge einher.[3]

Da beim Räumen der Vorschub im Werkzeug integriert ist, muss der geplante Werkstoff bei der Konstruktion der Werkzeuge und damit bei der Auslegung des Prozesses berücksichtigt werden. Wichtig ist, neben der Zerspanbarkeit allgemein, vor allem die Spanbildung und die erreichbare Oberflächenqualität.[4]

Stähle

Einsatz- und Vergütungsstahl sind in standardmäßigem, normalgeglühten Zustand gut zu bearbeiten, sofern ein gleichmäßiges Gefüge aus Perlit und Ferrit vorliegt, bei mittlerer Korngröße. Stähle mit hoher Festigkeit, also höherem Kohlenstoffgehalt von etwa 0,6 %, lassen sich teilweise wirtschaftlicher im weichgeglühten Zustand bearbeiten.

Automatenstähle verfügen allgemein wegen ihres Schwefelgehaltes über eine gute Zerspanbarkeit und lassen sich gut räumen. Der Werkzeugverschleiß ist bei ihnen geringer als bei Einsatz- und Vergütungstählen, und die erreichbaren Oberflächenqualitäten und Standmengen sind höher. Schwefel wirkt sich jedoch nachteilig auf die Wärmebehandlung aus. In Fällen, in denen er nicht als Legierungselement eingesetzt werden kann, haben sich Bleizusätze bewährt.

Unregelmäßigkeiten im Werkstoff wirken sich negativ aus. Insbesondere bei Zeilen aus Ferrit in Räumrichtung sind keine befriedigenden Ergebnisse erreichbar. Verfestigungen an der Oberfläche, die aus vorhergehenden Bearbeitungen stammen können, etwa beim Kaltfließpressen, sind ungünstig. Kaltwalzen oder Hämmern verursacht dagegen kaum Probleme. Die Bearbeitung solcher Werkstücke durch Räumen kommt sogar häufig vor.[5]

Gusseisen

Gusseisen mit Lamellengraphit und Gusseisen mit Kugelgraphit lassen sich gut bearbeiten, falls eine feine und gleichmäßige Graphitverteilung vorliegt und die Gusshaut vor dem Räumen entfernt wird, zum Beispiel durch Kugelstrahlen. Größere Anhäufungen von Zementit – dem Hauptbestandteil von Gusseisen – und Schlackeeinschlüsse führen zu hohen lokalen Beanspruchungen der Werkzeuge, die in schlechten Oberflächen resultieren.[6]

Nichteisenmetalle

Die meisten Leichtmetalle und deren Legierungen sowie einige Bronzen lassen sich gut räumen. Die Oberflächenqualitäten sind meist deutlich besser als bei Stahl.[7]

Räumverfahren

Das Räumen lässt sich nach mehreren Kriterien einteilen. Die in der spanenden Praxis und Fachliteratur häufig angewendete Einteilung nach DIN 8589 erfolgt nach der erzeugten Form in Plan-, Rund-, Schraub-, Profil- und Formräumen. Diese werden jeweils nochmal nach Innenräumen und Außenräumen unterteilt. In der Praxis wird beim Räumen jedoch davon abweichend meist direkt nach Innen- und Außenräumen unterschieden, da diese verschiedene Werkzeuge und Maschinen erfordern.[8] Außerdem gibt es noch die Sonderverfahren Drehräumen und Kettenräumen, sowie die Hartbearbeitung, die meist als Trockenbearbeitung ohne Kühlschmierstoff erfolgt und das Hochgeschwindigkeitesräumen mit Schnittgeschwindigkeiten bis 120 m/min.

Einteilung nach DIN 8589

In der DIN 8589 werden sämtliche spanenden Fertigungsverfahren definiert und eingeteilt. Alle Verfahren haben dort eine Ordnungsnummer. Bei den Räumverfahren beginnt diese immer mit der Folge 3.2.5. Dies steht für die dritte Hauptgruppe (Trennen), die zweite Gruppe (Spanen mit geometrisch bestimmter Schneide) und das fünfte Verfahren (Räumen). Die weitere Unterteilung erfolgt nach der erzeugten Form. Die Ordnungsnummer 3.2.5.4 ist nicht belegt, da die spanenden Verfahren nach einem einheitlichen Schema unterteilt werden. Die vierte Verfahrensvariante ist für eine wälzende Vorschubbewegung vorgesehen wie beim Wälzfräsen oder Wälzhobeln. Da es beim Räumen keine Vorschubbewegung gibt, entfällt die Ordnungsnummer.

Planräumen

Das Planräumen trägt die Ordnungsnummer 3.2.5.1 und dient zur Fertigung von ebenen Flächen, die innen oder außen liegen können. Dazu zählen Nuten, die Trennflächen an Zylinderblöcken bei Motoren, und die Auflagefläche von Schrauben an Kurbelwellenlagerdeckeln.[9][10]

Rundräumen

Das Rundräumen mit der Ordnungsnummer 3.2.5.2 wird nur zum Innenräumen runder Querschnitte eingesetzt.[11] Es wird gelegentlich als kombiniertes Rundräumen und anschließendes Profilräumen mit einem einzigen Werkzeug genutzt, etwa bei der Verzahnungsherstellung.[12] Runde Innenflächen lassen sich durch Bohren oder Innendrehen meist wirtschaftlicher erzeugen. Für hohe Qualitäten wird das Reiben genutzt.

Schraubräumen

Das Schraubräumen mit der Nummer 3.2.5.3 dient zur Herstellung schraubiger Formen, etwa für schrägverzahnte Zahnräder. Dabei wird der geraden Schnittbewegung noch eine rotierende Bewegung überlagert. Beide können entweder vom Werkstück oder Werkzeug ausgeführt werden.[13]

Profilräumen

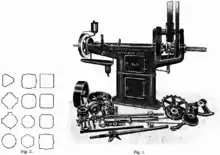

Das Profilräumen mit der Nummer 3.2.5.5 ist das am häufigsten eingesetzte Verfahren zur Erzeugung beliebiger Profile, die mit einem profilierten Werkzeug hergestellt werden. Anwendungen sind die Herstellung von innenliegenden Profilen wie Verzahnungen, Innensechskante, Innenvierkante und Mehrkante, Hohlräder für automatische Getriebe, Schiebemuffen, Keilnabenprofile oder Keilwellenprofile. Wenn die Profile nicht rotationssymmetrisch sind, kann das Werkzeug seitlich verlaufen, was zu schlechten Lagegenauigkeiten führt.

Außenprofile werden ebenfalls hergestellt. Am häufigsten sind Lenkzahnstangen, Lenkmuttern oder Halbbohrungen von Kurbelwellenlagerdeckeln. Außerdem wird es für sogenannte "Tannenbaum"-Profile eingesetzt, mit denen Turbinenschaufeln an deren Welle verankert werden. Das Außen-Profilräumen eignet sich auch für geschlossene Profile wie Stirnverzahnungen, was als Tubus- oder Topfräumen bezeichnet wird. Das Werkzeug besteht dabei aus einem hohlen Zylinder mit nach innen gerichteten Schneiden, durch das das Werkstück gedrückt wird. Es gibt auch Varianten mit bewegtem Werkzeug. Räumen von Innenprofilen mit einem Bund wird als Sacklochräumen bezeichnet, was jedoch nur selten genutzt wird.[14][15]

Formräumen

Das Formräumen trägt die Ordnungsnummer 3.2.5.6 und wird mit gesteuerten kreisförmigen Schnittbewegung zur Erzeugung beliebiger Formen eingesetzt. Es wird unterschieden zwischen dem Schwenkräumen mit stehendem Werkstück und rotierendem Werkzeug und dem Drehräumen mit rotierendem Werkstück ähnlich wie beim Drehen.[16] Es wird außerdem unterschieden zwischen dem einfachen Drehräumen mit gerader Werkzeugbewegung und dem Rotationsdrehräumen mit rotierenden Werkzeugen.

Das Drehräumen vereint dabei die Vorteile des Drehens als kontinuierlichem Prozess mit denen des Räumens mit vielschneidigen Werkzeugen. Es wurde erstmals 1982 in industriellem Maßstab von amerikanischen Automobilherstellern für die Bearbeitung von Kurbelwellenhauptlagern eingesetzt, war jedoch schon länger bekannt. Wegen der aufwendigen Werkzeuge eignet es sich nur für die Großserien- und Massenproduktion, ist wegen der niedrigen Taktzeiten dafür jedoch sehr gut geeignet. Die Maß- und Formgenauigkeiten sind grundsätzlich gut; Abweichungen von der Rundheit sind jedoch der Kinematik des Verfahrensprinzips geschuldet und lassen sich nicht vermeiden, sind jedoch nicht besonders hoch und liegen zwischen fünf und zehn Mikrometern. Die Rauheiten liegen bei etwa Rt=6–8µm und Ra=0,5–0,7µm. Falls die Werkzeugbewegung linear ist, ändert sich der Vorschubrichtungswinkel während der Bearbeitung. Werkzeug-Span- und Freiwinkel sind daher nicht mehr näherungsweise identisch mit dem Wirk-Span- und Freiwinkel. Außerdem ändert sich die Spanungsdicke während eines Zahneingriffs ähnlich wie beim Fräsen. Die Schneiden bestehen beim Drehräumen meist aus Hartmetall oder Schneidkeramik. Sie werden als Wendeschneidplatten in die Werkzeuge eingesetzt, die somit auch an verschiedene Formen angepasst werden können.[17]

Innenräumen

Beim Innenräumen wird das Räumwerkzeug zuerst in das vorgebohrte Loch des Werkstückes durchgeführt und von der anderen Seite gegriffen, bevor die eigentliche Arbeitsbewegung einsetzt. Dabei wird die Räumnadel mit ihren vielen Schneiden durch das Werkstück hindurch gezogen oder auch hindurch gedrückt und erzeugt dabei im Durchbruch des Werkstückes die Kontur der Räumnadel.[18]

Außenräumen, Kettenräumen

Wird das Werkzeug außen am Werkstück während des Arbeitshubes entlanggeführt, spricht man vom sogenannten Außenräumen. Hierbei wird durch das Räumwerkzeug eine vorbearbeitete Außenkontur am Werkstück, z. B. die Maulöffnung eines geschmiedeten Schraubenschlüssels fertig bearbeitet. Wegen der großen Schnitt- und Abdrängkräfte muss das zu bearbeitende Material starr eingespannt und abgestützt werden. Beim Außenräumen kann man bei einem feststehenden Werkzeug auch kontinuierlich Werkstücke vorbeifahren lassen. Dieses Verfahren nennt man Kettenräumen.[19]

Nass-, Trocken-, Hart- und Hochgeschwindigkeitsräumen

Das Räumen wird normalerweise mit Kühlschmiermittel eingesetzt, um den Abtransport der Späne zu verbessern und um die Entstehung von Wärme durch Schmierung zu vermeiden. Meist werden Öle eingesetzt wegen der normalerweise geringen Schnittgeschwindigkeiten zwischen 1 m/min und 30 m/min. Die Temperaturen liegen dann bei etwa 200 bis 600 °C, sodass Schnellarbeitsstahl als Schneidstoff eingesetzt werden kann. Bei besonders leistungsfähigen Maschinen können auch bis zu 120 m/min erzielt werden. Die Geschwindigkeiten sind prinzipiell begrenzt, da die Werkzeuge beschleunigt und wieder abgebremst werden müssen. Anfang des 20. Jahrhunderts wurden jedoch die höheren Maschinenkosten für die hohen Geschwindigkeiten akzeptiert, da dadurch auch die Produktivität steigt.

Zur Reduzierung des nötigen Kühlschmiermittels können auch spezielle Beschichtungen eingesetzt werden, die aus mehreren Lagen mit Hartstoffen und schmierstoffhaltigen Weichstoffen bestehen. Außerdem ist prinzipiell eine Trockenbearbeitung möglich.[20] Diese ist für die Hartbearbeitung besonders gebräuchlich. Darunter wird die Bearbeitung von Werkstücken verstanden, die eine Härte von über 60 HRC aufweisen. Die hierfür verwendeten Schneidstoffe sind mindestens Hartmetall, gelegentlich werden auch Werkzeuge mit Wendeschneidplatten aus Schneidkeramik verwendet.[21]

Räumwerkzeuge

Räumwerkzeuge bestehen meist aus Schnellarbeitsstahl (HS), je nach Anwendungsfall auch HSS-E (mit Kobaltlegierung) oder HSS-PM (Pulvermetall) oder mit Titannitrid-Beschichtung.

- Außenräumen: Räumdorn

- Innenräumen: Räumnadel

Räumwerkzeuge bestehen aus Schaft, Einführung, Zahnung, Führungsstück und Endstück. Im Spanungsteil der Zahnung entsteht durch Staffelung der Schneidezähne die Spanungsdicke h. Die Schruppzähne übernehmen den größten Teil der Spanabnahme. Die Schlichtzahnung besteht aus mindestens drei Zähnen. Dabei erzeugen der letzte Schlichtzahn und der erste Zahn der Reserve das Fertigmaß. Jedes Werkzeug verfügt über mindestens drei Reservezähne, die gleiches Profil und identische Abmessungen aufweisen und die Werkstoffoberfläche glätten (kalibrieren). Sie dienen auch als Reserve beim Nachschärfen und sorgen so dafür, dass das teure Werkzeug länger verwendet werden kann. Die Schneidwinkel sowie die Spankammern richten sich nach der Länge der zu räumenden Fläche und der Spanbarkeit des Werkstoffes. Der Freiwinkel ist sehr klein, damit beim Nachschärfen der Zahnbrust das Profil erhalten bleibt. Spanbrechernuten in den Freiflächen verhindern, dass Späne zwischen die seitlichen Freiflächen und die bereits geräumten Flächen dringen und diese aufreißen. Die Zahnteilung muss so gewählt werden, dass möglichst immer zwei bis sechs Zähne gleichzeitig schneiden. Je mehr Zähne im Eingriff sind, desto ruhiger verläuft der Räumvorgang. Allerdings wächst mit der Zahnzahl auch die erforderliche Räumkraft an. Die Schnittgeschwindigkeit beträgt 1–60 m/min. Die Spanungsdicke beträgt beim Schruppen 0,05 mm und beim Schlichten 0,005 mm.

Erreichbare Genauigkeiten

Beim Räumen wird meist in einem einzigen Hub eine Komplettbearbeitung durchgeführt. Die Oberfläche am Werkstück wird dabei vom letzten Schlichtzahn des Werkzeuges erzeugt. Die dahinterliegenden Zähne sind mit diesem identisch und dienen als Reservezähne, wenn der letzte Schlichtzahn nachgeschliffen wird. Der nächste Ersatzzahn wird dann automatisch zum letzten Schlichtzahn. Die erreichbaren Maßgenauigkeiten liegen bei IT7 bis IT9 (ISO-Toleranz). Die Oberflächenqualität ist umso größer, je besser Schwingungen vermieden oder gedämpft werden können. Die erreichbaren Rauheiten liegen bei Rt = 1,6 bis 25 µm. Die Schwingungen entstehen häufig durch Bewegungen des Werkzeugendes, falls das Werkzeug sehr lang ist und nur durch das Werkstück gezogen wird. Geschobene Werkzeuge neigen dagegen zum Knicken. Jedes Mal, wenn ein weiterer Zahn des Werkzeuges das Werkstück erreicht, steigt die Schnittkraft an. Bei geradegezahnten Werkzeugen mit einem Neigungswinkel von Null steigt sie sprunghaft an und begünstigt dadurch Schwingungen. Bei schrägverzahnten Werkzeugen dringen die Schneiden allmählich in den Werkstoff ein und führen somit zu geringeren Schwingungen. Es existieren auch Sonderkonstruktionen, bei denen die Werkzeuge sowohl gezogen als auch geschoben werden, um Schwingungen zu verringern.[22][23][24]

Kühlung und Schmierung

Kühlung und Schmierung erhöhen die Standzeit der Werkzeuge. Hier finden Kühlschmiermittel auf Öl- oder Wasserbasis Anwendung. Auch Minimalmengenschmierung wird eingesetzt, vor allem bei Werkzeugen aus HSS-PM, sowie solchen mit TiAlN-Beschichtung.

Sonstiges

Räumen bietet überall dort Vorteile, wo Konturen durch drehende Werkzeuge (Fräsen) oder drehende Werkstücke (Drehen) nicht erzeugt werden können. Das Verfahren steht für sicheres Einhalten der Maßtoleranzen und eine hohe Oberflächengüte, z. B. Schraubenschlüssel, Zahnräder oder Nuten.

Es eignet sich besonders zur Bearbeitung größerer Stückzahlen, da auch komplizierte Profile in kürzester Zeit gefertigt werden können.

Die Fertigung von Räumnadeln ist recht aufwendig, daher sind die Werkzeuge entsprechend teuer und haben lange Lieferzeiten.

Siehe auch

Weblinks

Einzelnachweise

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 23 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 324–329.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen, 3. Auflage, Springer, Berlin 2011, S. 253.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 468 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 468 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 468 f. in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 469 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 467 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 325.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 468 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 308.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 468 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 487 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 308.

- Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 490–493.

- Heinz Tschätsch: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. 11. Auflage, Springer Vieweg, Wiesbaden 2014, S. 204 f.

- Heinz Tschätsch: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. 11. Auflage, Springer Vieweg, Wiesbaden 2014, S. 204 f.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.

- Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 484.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 339.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen, 3. Auflage, Springer, Berlin 2011, S. 235–260.

- Christoph Klink, Karlheinz Hasslach, Walther Maier: Räumen, S. 475 in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014.