Spiralbohrer

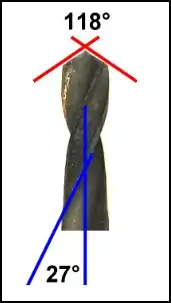

Ein Spiralbohrer (auch Wendelbohrer oder Wendelnutenbohrer) ist ein Bohrer. Er hat einen kegelförmigen Kopf und fast immer zwei Schneiden, die jeweils aus Hauptschneide, Nebenschneide und Querschneide bestehen. Der Kopf ist angespitzt mit einem typischen Spitzenwinkel von 118° (HSS-Bohrer) oder 142° (Hartmetallbohrer). Da die Schneidengeometrie auf die Bearbeitung von Metallen ausgelegt ist, wird dieser Typ auch als Metallbohrer bezeichnet.[1] Es lassen sich mit ihm zwar auch Kunststoffe und Hölzer zerspanen, doch dafür eignen sich spezielle Bohrer wesentlich besser. Im Inneren des Spiralbohrers befindet sich die sogenannte Seele oder Kern, deren Durchmesser an der Spitze dem der Querschneide entspricht, aber in Richtung Schaft zunimmt, um eine ausreichende Stabilität zu gewährleisten.[2][3] Da die Führungsfasen, die sich am Umfang des Bohrers befinden, an der Innenseite der Bohrung reiben und sie so beschädigen, nimmt der Außendurchmesser des Bohrers langsam in Richtung des Schaftes ab. Die Verjüngung beträgt etwa 0,02 mm bis 0,08 mm je 100 mm Länge.[4]

Übersicht

Als Erfinder des Wendel- oder Spiralbohrers (1863) gilt Giovanni Martignoni.

Die namensgebenden Wendeln oder Spiralen dienen einerseits zum Abtransport der Späne und andererseits der Zuführung von Kühlschmiermittel.

Spiralbohrer werden im Längen-Durchmesser-Verhältnis von L/D bis 5 genutzt. Es gibt auch Sonderanfertigungen, die bis L/D = 200 reichen. In diesem Bereich sind jedoch spezielle Tiefbohrwerkzeuge besser geeignet. Die erreichbare Maßgenauigkeit, gemessen als Iso-Toleranz, liegt bei etwa IT7 bis IT10. Es gibt sie auch in sehr kleinen Durchmessern bis deutlich unter einem Millimeter. Nach oben hin ist der Durchmesser technisch nicht begrenzt. Ab einem Bereich von etwa 16 mm sind jedoch Bohrer mit Wendeplatten günstiger und produktiver.[5]

Spiralbohrer sind sehr günstig und eignen sich zum Bohren ins Volle und führen sich selbst in der Bohrung dank der geschliffenen Führungsfasen an den Seiten des Schaftes. Wenn die Schneiden abstumpfen, können sie häufig und einfach nachgeschliffen werden, wobei der Durchmesser erhalten bleibt. Außerdem sind Spezialanschliffe möglich, etwa zum Stufenbohren in einem einzigen Arbeitsgang.[6]

Nachteilig ist, dass sie auf schrägen und unebenen Werkstücken zum Verlaufen neigen. Die großen Vorschubkräfte, die durch die Querschneide verursacht werden und die begrenzte Schnittgeschwindigkeit wegen der empfindlichen Schneidenecken an der Seite des Kopfes sind ebenso von Nachteil. Die an den Bohrungsinnenwänden reibenden Führungsfasen beschädigen die Bohrung, weshalb die erzielbare Qualität begrenzt ist. Bei größeren Bohrungstiefen blockieren sich Späne und Kühlschmiermittel gegenseitig.[7]

Werkzeugtypen

Spiralbohrer werden im Wesentlichen in drei Typen eingeteilt, die in DIN 1414-1/2[8] normiert sind: Typ N für normalharte Werkstoffe (normalspanend), wie z. B. Stahl, Typ H für harte, zähharte und spröde Werkstoffe (kurzspanend, wie hochfester Stahl, Gestein, Magnesium und Kunststoffe) und Typ W für weiche und zähe Werkstoffe, z. B. Aluminium, Kupfer und Zink (langspanend). Sie unterscheiden sich durch die Größe des Drall- und oft auch des Spitzenwinkels.[9][3]

Schneidengeometrie

Am Spiralbohrer gibt es mehrere wichtige Winkel: Der sogenannte Seitenspanwinkel gibt die Steigung der Wendel an. Außerdem entspricht er dem Spanwinkel am Rand des Bohrers. Der Spanwinkel ändert sich jedoch über den Durchmesser hinweg. In der Mitte, wo die Hauptschneide in die Querschneide übergeht, wird er stark negativ. Der Spitzenwinkel entspricht dem doppelten Werkzeug-Einstellwinkel und gibt den Winkel der beiden Hauptschneiden an. Die Größe des Spitzenwinkels und des Seitenspanwinkels ist abhängig vom zu bearbeitenden Werkstoff.[10]

Ein großer Spitzenwinkel zentriert den Bohrer schlechter. Außerdem erhöht er die Reibung zwischen Bohrer und Bohrungsinnenwand. Die Schneiden werden mit kleinerem Spitzenwinkel länger (bei gleichem Bohrerdurchmesser).[11] Ein kleiner Spitzenwinkel gewährleistet zwar eine gute Zentrierung und Wärmeabfuhr, erhöht aber den Schneidenverschleiß.[12]

Spiralbohrer Typ N weisen einen Drallwinkel (auch: Spiralwinkel) von meist 30° bis 40° und einen Spitzenwinkel von 118° auf. Für Typ H ist der Drallwinkel kleiner (13° bis 19°) und der Spitzenwinkel 118° bis 130°, für Typ W größer (40° bis 47°), der Spitzenwinkel beträgt hier 130°.[13]

Der Werkzeugdurchmesser ist an der Spitze am größten (Nenndurchmesser) und nimmt zum Schaft hin etwas ab, um die Reibung des Bohrers im Bohrloch zu vermindern. Diese als Verjüngung bezeichnete Verringerung des Werkzeugdurchmessers liegt etwa im Bereich von 0,02 mm bis 0,08 mm Durchmesser auf 100 mm Länge.

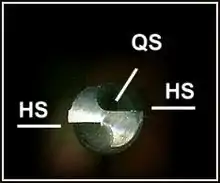

Die beiden Hauptschneiden (HS, siehe Bild) an der Bohrspitze verlaufen parallel, wodurch eine sogenannte Querschneide (QS) entsteht. Sie ist üblicherweise um 55° zu den Hauptschneiden versetzt, steht quer zur Bohr- bzw. Vorschubrichtung und hat eine Breite von etwa einem Fünftel des Bohrerdurchmessers. Die Querschneide QS schneidet – entgegen der Bezeichnung – nicht, sondern hat eine schabende Wirkung und erhöht den erforderlichen Arbeitsdruck auf das Bohrwerkzeug (die Vorschubkraft für die Querschneide QS beträgt etwa ein Drittel der gesamten Vorschubkraft).

Beim Anbohren ins volle Material birgt die Querschneide QS die Gefahr des so genannten „Verlaufens“, einer undefinierten seitlichen Lageverschiebung, mit sich – was die Herstellung einer positionsgenauen Bohrung stark beeinträchtigt oder unmöglich macht. Um diesen Effekt zu verhindern, empfiehlt sich die vorhergehende Herstellung einer Zentrierbohrung mit einem Zentrierbohrer oder die Verwendung eines NC-Anbohrers. Durch eine solche im Werkstück erzeugte Anbohrung wird der Bohrer an seiner Spitze seitlich geführt und dadurch in Position gehalten; dies geschieht durch die unterschiedliche Ausführung der Spitzenwinkel, die den Spiralbohrer nur an einem Punkt der Auflagefläche führen. Eine zu diesem Zweck erzeugte Zentrier- oder Anbohrung sollte im Durchmesser mindestens der Größe der Querschneide QS, besser aber etwa einem Drittel des endgültigen Bohrungsdurchmessers entsprechen. Alternativ zum maschinellen Zentrieren, kann auch durch Ankörnen von Hand die Positionsgenauigkeit des anschließend ins Volle gebohrten Lochs verbessert werden. Bei der Herstellung von größeren Bohrungen kann durch zusätzliches Vorbohren mit einem kleineren Bohrer ein Verlaufen ebenfalls verhindert bzw. vermindert werden.

Durch eine besondere Anschlifftechnik, das sogenannte Ausspitzen, kann die Querschneide QS verkleinert werden, um die Vorschubkraft und damit das Bohrmoment zu reduzieren.

Anschliffformen

Für die Spitzen der Spiralbohrer gibt es zahlreiche mögliche Anschliffformen. Standard ist der Kegelmantelanschliff. Daneben gibt es noch zahlreiche weitere, die zum Teil auch genormt sind.

- Kegelmantelanschliff: Dies ist der Standardanschliff, der einfach herzustellen ist und unempfindlich ist gegenüber hohen mechanischen Belastungen. Der Bohrkopf hat dann die Form eines Kegelmantels. Die Länge der Querschneide beträgt etwa 20 % des Durchmessers und ist damit relativ groß; daher ist die Zentrierung relativ schlecht.

Nach DIN 1412 werden einige häufig angewandte Formen unterschieden:

- Form A: Ist ebenfalls ein Kegelmantelanschliff, jedoch mit einer ausgespitzten Querschneide, die nur noch 8–10 % des Durchmessers ausmacht. Dadurch wird die Zentrierwirkung verbessert und die Vorschubkräfte sinken. Er wird vor allem angewendet bei der Bearbeitung hochfester Werkstoffe und großen Bohrdurchmessern.[14] Diese Form ist leicht zu schleifen und hält auch größeren Belastungen noch stand.[15]

- Form B: Wie Form A, jedoch zusätzlich mit einer korrigierten Hauptschneide. Diese wird derart angeschliffen, dass der Spanwinkel über den gesamten Radius konstant einen Wert von etwa 0 bis 10° hat, statt der sonst üblichen 30° im Bereich der Schneidenecke, was bei labilen Werkstücken zum Anheben oder Ausbeulen führen kann. Form B wird vor allem zur Bearbeitung von Manganhartstahl oder dünnen Blechen verwendet.[16][17]

- Form C: Kegelmantelanschliff mit Kreuzanschliff. Hier wird die Querschneide entfernt und durch zwei neue Hauptschneiden ersetzt durch Anschleifen des hinteren Teils der Freifläche. Diese verfügen über scharfe Schneidkanten und quetschen den Werkstoff nicht mehr, sondern können ihn schneiden. Daraus resultieren verringerte Vorschubkräfte und eine bessere Zentrierung. Dieser Schliff wird angewendet bei schwer zerspanbaren Werkstoffen wie Chrom-Nickel-Stahl. Die neu entstandenen Ecken an den Hauptschneiden sind jedoch empfindlich gegenüber Stößen und zu großem Vorschub.[18][19]

- Form D: Kegelmantelanschliff mit ausgespitzter Querschneide und facettierten Schneidenecken. Hier wird die Schneidenecke am äußeren Rand des Bohrkopfes angeschrägt und so der Spitzenwinkel im äußeren Bereich verringert. Dies führt dazu, dass die Belastungen der Nebenschneide auf eine größere Länge verteilt werden, was in einem verminderten Verschleiß resultiert, insbesondere bei harten und spröden Werkstoffen wie Gusseisen, da beim Eindringen des Bohrers in die Gusshaut besonders starke Belastungen vorliegen. Bei langspanenden Werkstoffen führt dieser Anschliff dazu, dass mehrere Späne entstehen, die sich überkreuzen und so den Abtransport behindern.[14][20]

- Form E: Dies ist ein Sonderanschliff mit Zentrumsspitze und besonders großem Spitzenwinkel der Hauptschneiden, der bei etwa 180° liegt. Die Länge der Querschneide beträgt nur 5 % des Durchmessers. Dieser Anschliff wird genutzt, um aus dünnen Blechen kleine Plättchen auszuschneiden, ohne dass auf der Rückseite ein Grat entsteht. Die spitzen Querschneiden dienen der Zentrierung des Bohrers. Die Hauptschneiden setzen mit ihrer gesamten Länge auf der Blechoberfläche auf, wodurch das gratfreie Bohren möglich wird. Die Schneidenecken verschleißen jedoch sehr schnell.[21][14]

- Form V: Der Vierflächenanschliff ist nicht genormt. Statt des Kegelmantels besteht die Spitze aus vier ebenen Flächen. Er wird vor allem bei sehr kleinen Bohrern im Durchmesserbreich von etwa 2 mm und bei Hartmetallbohrern angewandt.[14][22]

- Spiralpointanschliff: Hat eine S-förmige Querschneide und erleichtert so die Zentrierung. Da auf CNC-Werkzeugmaschinen die Anzahl der Werkzeughalter begrenzt ist, wird dieser Anschliff dort oft eingesetzt. Dadurch kann der Zentrierbohrer entfallen und somit Platz für ein weiteres Werkzeug geschaffen werden. Außerdem verkürzt sich die Bearbeitungszeit, da der Arbeitsgang des Zentrierbohrens wegfällt.[23]

Bohrerwerkstoffe

Spiralbohrer bestehen aus Schnellarbeitsstahl (HSS; High Speed Steel), einfache aus Chrom-Vanadium-Stählen (CV-Stahl). Für extreme Anwendungen in zähen Metallen gibt es Bohrer aus Hartmetall. Diese können als Vollhartmetallbohrer ausgeführt sein oder mit einem Schaft aus HSS oder gewöhnlichem Stahl mit eingelöteten Schneiden aus Hartmetall oder einer abnehmbaren Bohrspitze.

Die Härte und Verschleißfestigkeit dieser Bohrer kann weiter durch verschiedene Beschichtungen z. B. aus Titanaluminiumnitriden (TiAlN → violette Färbung, AlTiN → anthrazit), Titancarbonitrid (TiCN → braunschwarze Färbung) oder Titannitrid (TiN → goldene Färbung) erhöht werden. Beschichtete Bohrer zeichnen sich durch eine hohe Korrosionsbeständigkeit, eine hohe Lebensdauer und deutlich erhöhte Vorschub- und Schnittgeschwindigkeiten aus. Weiterhin kann die Beschichtung ein Festkleben oder sogar Verschweißen des zu spanenden Werkstoffs, vornehmlich von eisenhaltigen, an der Schneide verhindern und den Bohrer evtl. zur Trockenbearbeitung geeignet machen, um auf den Einsatz von Kühlschmierstoffen verzichten zu können. Der Einsatz von Schneidbeschichtungen ist jedoch nicht bei der Zerspanung von Knetlegierungen oder zum Kleben neigenden Aluminiumlegierungen sinnvoll. Für diese Werkstoffe sind polierte Spanräume besser geeignet. Der erhöhte Einkaufspreis wird durch die genannten Vorteile meist wettgemacht. Zum Einsatz kommen beschichtete Bohrer meist in der CNC-Bearbeitung.

Zur Bearbeitung von gehärtetem Stahl, Manganstahl, Hartguss, faserverstärkten Verbundwerkstoffen oder Beton werden Bohrer mit eingesetzten Hartmetallschneiden oder Vollhartmetallbohrer verwendet. Auch an automatischen Werkzeugmaschinen hat der Vollhartmetallbohrer aufgrund der deutlich höheren Schnittgeschwindigkeit und der besseren Oberflächengüte die HSS-Bohrer weitestgehend verdrängt.

Vollhartmetallbohrer lassen sich von den klassischen HSS-Bohrern durch das etwas höhere Gewicht und die dunklere Metallfarbe unterscheiden. Auch haben sie oft einen abgesetzten Schaft, damit die Aufnahmefläche in die Spannzange einer Werkzeugmaschine passt, sowie zwei feine Bohrlöcher, die längs durch den Bohrer verlaufen und der Kühlmittelzufuhr dienen. Entsprechend der Härte des zu bearbeitenden Materials kann ein Vollhartmetallbohrer einen Spitzenwinkel von bis zu 140° haben. Schließlich gibt eine Kennzeichnung wie etwa "K10/F20" Hinweise auf die Art des verwendeten Hartmetalls.[24]

Weblinks

Einzelnachweise

- Bohren. (PDF) HSS Forum, abgerufen am 25. November 2014.

- Heinz Tschätsch: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. 11. Auflage, Springer Vieweg, Wiesbaden 2014, S. 107 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 161.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 161.

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 326 f.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 136.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 136.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer Vieweg, Berlin/Heidelberg 2015, S. 320.

- Bohrertypen. Lexikon Baumarktwissen, abgerufen am 18. Oktober 2015.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 160 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 161

- Fachkunde Metall, Verlag Europa-Lehrmittel, 57. Auflage 2013, ISBN 978-3808511572, S. 141

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer Vieweg, Berlin/Heidelberg 2015, S. 320.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 162.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 138.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 162.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 138.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 162

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 139.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 139.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 139 f.

- Eberhardt Paucksch, Sven Holsten, Marco Linß, Franz Tikal: Zerspantechnik – Prozesse, Werkzeuge, Technologien, Vieweg Teubner, 12. Auflage, 2008, S. 140.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 163.

- Angaben aus dem Techniker-Forum, abgerufen im Januar 2016