Drehmaschine

Die Drehmaschine ist eine Werkzeugmaschine, die vorwiegend für das Fertigungsverfahren Drehen verwendet wird. Manche Drehmaschinen besitzen auch Zusatzeinrichtungen zum Fräsen oder Stoßen.

Mit einer Drehmaschine werden rotationssymmetrische Werkstücke (Drehteile) hergestellt. Sie sind im einfachsten Fall zylindrische Teile mit ebenen, zur Drehachse rechtwinkligen Grenzflächen. Komplexere Formen sind Kegel- oder Kugelflächen oder freie Formen, die mittels Zusatzeinrichtungen auch von der Drehsymmetrie abweichen können. Das Werkstück führt durch Rotation die Schnittbewegung aus. Das Werkzeug, der Drehmeißel, ist fest auf den Werkzeugschlitten gespannt, führt mit ihm die Vorschubbewegung aus und nimmt dabei kontinuierlich einen Span ab, indem der Schlitten längs oder auch quer zur Rotationsachse des Werkstücks entlang der zu bearbeitenden Fläche bewegt wird. Davon abweichend existieren Sonderbauformen, bei denen das Werkstück auf dem Maschinentisch fixiert ist und stillsteht, während das Werkzeug rotiert. Beim Außendrehen entstehen äußere, beim Innendrehen innere Konturen. Zylindrische Hohlformen werden i. d. R. nicht mit einem Drehmeißel hergestellt, sondern gebohrt, sofern die Mitte der Bohrung mit der Drehachse bzw. der Drehsymmetrieachse des Werkstücks zusammenfällt. Der Bohrer wird im Reitstock eingespannt.

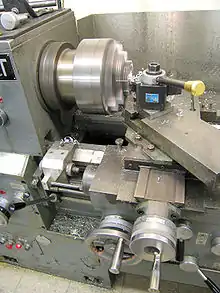

Drehmaschinen gibt es in zahlreichen verschiedenen Bauformen und mit verschieden hohem Automatisierungsgrad. Die Hauptkomponenten sind das Gestell mit den Führungen für die Schlitten und den Reitstock, die Schlitten, der Antrieb und die Steuerung.

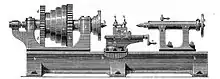

Vorgänger der heutigen Drehmaschinen ist die Drehbank, die meist keinen maschinellen Antrieb hat und nie mehr als einen Werkzeugschlitten. Der Wandel von der Drehbank zur Drehmaschine vollzog sich in der Wende zum 18. Jahrhundert mit der Einführung des Werkzeugschlittens, dem Einsatz von Zug- und Leitspindel zur Erzeugung der Kinematik zwischen Drehung des Werkstücks und Vorschub des Werkzeugs, sowie der vollständig aus Metall gefertigten Drehmaschine. Mit der Leitspindel wurde das Werkzeug zwangsgeführt, und die Qualität der Drehteile hing nicht mehr so stark von dem Geschick des Drehers ab. Drehmaschinen leisteten einen entscheidenden Beitrag zur industriellen Revolution, denn viele Maschinenbauteile, etwa für Dampf-, Spinn- und Webmaschinen wurden erst durch Drehen in nennenswerter Stückzahl wirtschaftlich herstellbar. Typische durch Drehen hergestellte Bauteile sind Achsen, Wellen, Schrauben, Spindeln oder Bolzen.

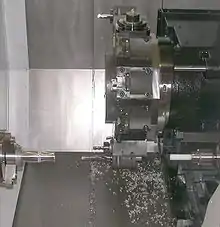

Die Bezeichnung Drehmaschine wurde erst ab etwa 1950 im Sprachgebrauch üblich. In der Fachliteratur hat sie sich inzwischen vollständig durchgesetzt, aber viele Fachleute bevorzugen mündlich noch immer den Begriff Drehbank. Bei sogenannten CNC-Drehmaschinen werden die Bearbeitungsprozesse in Computerprogrammen definiert; die anschließende Bearbeitung erfolgt automatisch, wobei die Werkzeugbewegungen elektronisch gesteuert werden.

Geschichte

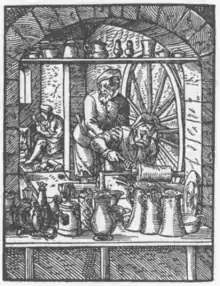

Die Entstehung der Drehmaschine lässt sich heute nicht mehr genau datieren, doch stellt sie eine Umkehrung der Kinematik des Bohrens dar. Die frühesten Funde, die aufgrund ihrer Form auf Drechselarbeiten schließen lassen, können auf das Ende des 2. Jahrtausends v. Chr. datiert werden und stammen aus dem mykenischen Raum. Jedoch sind die gefundenen Hölzer derart verwittert, dass die für das Drechseln typischen Rillen nicht mehr zu erkennen sind und damit der letzte Beweis ausbleibt. Die ersten sicher als Drechslerarbeiten identifizierten Werkstücke entdeckte man in einem Grab bei Corneto, der sogenannten Tomba del Guerriero (Grab des Kriegers), das auf das frühe 6. Jahrhundert v. Chr. datierbar ist. Die erste Darstellung, die das Prinzip der Drehbank beschreibt, fand man in einem ägyptischen Grab, dem Grab des Petosiris aus dem Jahre 300 v. Chr.[1] Mit einer Schnur trieb ein Mann das Werkstück an, während der andere das Werkzeug gegen das Werkstück hielt. Nach Überlieferungen der griechischen Mythologie erfand Daidalos die Drehbank mit Schnurzug.

Aus dem 8. Jahrhundert n. Chr. ist eine Zeichnung erhalten, auf der die Erzeugung der Drehbewegung mithilfe eines Fiedelbogenantriebs dargestellt ist; das Drehteil wird dabei mit einer in einen Bogen gespannten Schnur durch hin- und hergehende Bewegung gedreht. Im 13. Jahrhundert kam die Wipp- oder Wippendrehbank auf, bei der die Schnur mit einem Ende an einem Trittbrett und am anderen Ende an einer Feder, meist in Form einer an der Decke befestigten Latte, befestigt war. Mit dieser Konstruktion konnte der Dreher mit dem Fuß die Apparatur antreiben und hatte beide Hände zum Führen des Werkzeugs frei. Die englische Bezeichnung für Drehmaschine, Lathe, stammt von der als Feder genutzten Latte ab.

Anfang des 15. Jahrhunderts nutzte man die Handkurbel als Antrieb. Auch Leonardo da Vinci erfand eine Drehbank, bei der eine Schwungscheibe über ein Trittbrett angetrieben wurde und so eine kontinuierliche Drehbewegung ermöglichte. Dieses Konzept konnte sich jedoch nicht durchsetzen. Aus dem Jahre 1480 stammt die erste Darstellung einer Drehbank mit Support. Die Zeichnung beschreibt eine Drehbank mit hölzernem Werkzeugschlitten zur Zustellung des Drehmeißels und einem in Längsrichtung verfahrbaren Drehteil. Auch Leonardo da Vinci verwendete 1490 bereits einen Werkzeughalter.[2]

Jacques Besson konstruierte 1571 eine Drehbank mit selbsttätigem mechanischem Vorschub über die Leitspindel. Den Werkzeugschlitten zogen zwei Gewichte über Umlenkrollen nach oben und pressten damit das Werkzeug an das Werkstück. In der Feinmechanik waren die Drehbänke nach 1650 schon zu einem großen Teil aus Metall und verfügten ab 1750 schon über alle wesentlichen Merkmale einer modernen Drehmaschine, wie Leitspindel, Wechselräder und einen Kreuzsupport. Sogar die Zeichnung einer Kopierdrehmaschine aus dem Jahre 1741 ist bekannt.[3] Diese frühen Leistungen waren nur auf Grund geringer Größe möglich. Die erste für den Maschinenbau geeignete Supportdrehbank stammt wahrscheinlich vom Amerikaner Sylvain Brown aus dem Jahre 1791. Sieben Jahre später ließ David Wilkinson, ebenfalls ein Amerikaner, eine Supportdrehbank patentieren.

Henry Maudslay, einem der Gründungsväter des Werkzeugmaschinenbaus, gelang es schließlich, eine Leitspindeldrehbank für den Maschinenbau komplett aus Metall zu fertigen. Sie verfügte über einen Kreuzsupport sowie einen von der Umdrehung abhängigen Vorschub, der die Herstellung gleicher, untereinander austauschbarer Teile erlaubte. Diese als Austauschbau bezeichnete Methode eignete sich besonders für Schrauben, denn vor Maudslays Erfindung waren alle Gewinde individuell und untereinander nicht austauschbar. Kurz darauf konstruierte man den Planschlitten und koppelte auch ihn mit der Leitspindel. Maudslay wiederum setzte nun auch Wechselräder für den Vorschub ein, um mit ein und derselben Leitspindel Gewinde unterschiedlicher Steigung drehen zu können. Die erste Leitspindeldrehmaschine in Deutschland kam 1810 aus London und wurde von der Maschinenfabrik Koenig & Bauer in Würzburg angeschafft. Die erste Karusselldrehmaschine fertigte 1839 der Schweizer Ingenieur Johann Georg Bodmer während seiner Zeit bei Whitworth in England.[2]

Joseph Whitworth erweiterte 1840 die bekannte Drehmaschine um weitere verfügbare Werkzeuge und Schlitten (Mehrstahl- und Mehrschlittendrehbank). Diese konnten die Werkstücke mit mehreren Werkzeugen gleichzeitig bearbeiten und so die damals sehr langen Bearbeitungszeiten verkürzen. 1852 versuchte man mit der Kurbelzapfendrehbank aus den USA, die Schnittbewegung mit umlaufendem Werkzeug zu erzeugen, jedoch konnte dieses Verfahren nie ausreichend Akzeptanz erringen. 1852–1860 führte der Amerikaner Stephen Fitch den Oberschlitten als Revolverkopf aus und erfand damit die Revolverdrehmaschine. Schon ein Jahr danach, 1861, erweiterte man die Drehbank um weitere Arbeitsspindeln. Den ersten Drehautomaten ließ Ch. M. Spencer 1873 patentieren. Die Leit- und Zugspindeldrehbank wurde 1880 entwickelt und konnte damals nahezu alle anfallenden Dreharbeiten erledigen. In den folgenden Jahren kamen immer neue Varianten der Drehmaschine mit verfeinerter Technik auf den Markt, wie die Kopierdrehmaschine, die von Schablonen oder Mustern über eine Abtasteinrichtung Kopien erstellte.

Anfang der 1950er Jahre entwickelte man in den USA die ersten numerisch gesteuerten (NC-)Drehmaschinen, bei denen die Werkzeugbewegungen und Drehzahlen durch Steuerbefehle realisiert werden, die mittels Lochstreifen in die Steuerung eingelesen werden. Der Lochstreifen wurde in den Steuerungen bis zum Ende der 1970er Jahre oft Satz für Satz mitlaufend verarbeitet: ein Steuerinformations-Datensatz wird in der Maschine abgearbeitet, derweilen liest die Steuerung den nächsten Datensatz ein und bereitet ihn rechnerisch für die nächste Bewegung auf. Der Fortschritt auf dem Gebiet der Datenverarbeitung wirkte sich seitdem unmittelbar auf die weitere Entwicklung der Drehmaschine aus.

Mechanisch wurde die Drehmaschine ab 1945 vor allem in der Genauigkeit und Geschwindigkeit verbessert. Dabei vergrößerte sich auch die Gestaltungsvielfalt, da durch die CNC-Technik die mechanischen Übertragungsglieder entfielen.

Allgemeiner Aufbau

Die Drehmaschine wurde im Laufe ihrer Geschichte an viele spezielle Anwendungen angepasst. So steht heute eine breite Auswahl an verschiedenen Modellen zur Verfügung, die sich aber im grundsätzlichen Aufbau ähneln. Die Arbeitsspindel (Drehachse) ist bei kleinen Durchmessern des Werkstückes meist horizontal angeordnet, bei großen Durchmessern eher vertikal. Die Hauptkomponenten sind das Gestell und das Maschinenbett, an denen die übrigen Teile angebracht sind, der Spindelstock, der die Arbeitsspindel enthält, der Hauptantrieb für die Spindel und der Werkzeugschlitten. Hinzu kommen noch einige Zusatzeinrichtungen.

Gestell

Das Gestell ist entweder eine geschweißte Stahlkonstruktion oder aus Gusseisen gefertigt, selten auch als Verbundbauweise mit Polymerbeton. Das Gestell trägt das Gewicht aller Bauteile, fängt die Kräfte aus dem Bearbeitungsprozess ab und muss dementsprechend stark und verwindungssteif konstruiert sein. Zusätzlich muss es eine gute Dämpfung besitzen, um Schwingungen innerhalb der Maschine zuverlässig abbauen zu können. Gestell und das unten aufgeführte Maschinenbett bilden bei regulären Baugrößen eine Einheit; nur sehr kleine Tischdrehbänke und Uhrmacherdrehmaschinen haben eine Trennung der Einheiten „Bett“ (unmittelbar für den Bearbeitungsprozess) und Gestell (zum Hochheben der Maschine auf eine bequeme Arbeitshöhe).

Drehmaschinenbett

Das waagerechte Maschinenbett liegt an beiden Enden auf dem Gestell auf und trägt Werkzeugschlitten, Reitstock und Lünette. Da sich bei Drehmaschinen die Schneide ständig im Eingriff befindet, werden Maschinenteile zum Schwingen angeregt. Dies vermindert die Oberflächengüte und die Maßhaltigkeit und erhöht den Werkzeugverschleiß, weswegen das Bett aus schwingungsdämpfendem Gusseisen mit Lamellengraphit oder Reaktionsharzbeton gegossen und die Hohlräume mit Sand oder kunstharzgebundenem Granit (Polymerbeton) ausgefüllt werden. Auf kleinen Maschinen bestehen Bett und Gestell aus einem Stück, und alle oben genannten Teile teilen sich zwei Führungen. Bei größeren Maschinen verfährt der Werkzeugschlitten auf zwei gesonderten Führungen. Zur Verbesserung der Arbeitsleistung wird das gesamte Bett zur besseren Spanabfuhr oft auch geneigt (Schrägbett) oder liegt über der Hauptspindel. Da die Drehachse bei Karusselldrehmaschinen senkrecht steht, spricht man bei den Schlittenführungen nicht von einem Bett, sondern vom Maschinenständer. An Frontdrehmaschinen für flache Rotationsteile wiederum liegt das Bett senkrecht zur Drehachse der Arbeitsspindel.

Spindelstock

Der Spindelstock liegt beinahe bei jeder Maschine auf der linken Seite. In kräftigen, vorgespannten und einstellbaren Präzisionswälzlagern wird dort die Arbeitsspindel geführt, welche oftmals als Hohlwelle ausgeführt ist, da dies die Formstabilität nur wenig beeinflusst und eine Versorgung des Spannfutters mit Stangenmaterial ermöglicht. Über Riementrieb und Getriebe ist die Arbeitsspindel mit dem Motor gekoppelt. CNC-Drehmaschinen und auch handbediente Maschinen mit stufenlos regelbarem Motor besitzen oft nur ein zwei- bis vierstufiges Getriebe. Dadurch kann auch innerhalb des Drehzahlregelbereiches eine konstante Schnittgeschwindigkeit bei variablen Drehdurchmessern, wie zum Beispiel beim Plandrehen, gewährleistet werden. Bei älteren Modellen handbedienter Maschinen hat das Getriebe 24 bis 52 Stufen, die mit zwei oder drei Hebeln umgeschaltet werden. Zusätzlich beinhaltet es bei manchen Maschinen ein Wendegetriebe, um die Drehrichtung der Spindel umzukehren. Jedoch ist es üblich, die Drehrichtung direkt am Motor zu ändern. An numerischen gesteuerten Mehrspindeldrehautomaten werden auch Motorspindeln eingesetzt. Die Spindel mit Werkstückaufnahme ist dabei direkt in den Motor verbaut, wodurch Bauraum gespart werden kann.

Die Drehmomentübertragung von der Hauptspindel auf das Werkstück erfolgt über verschiedene Spannmittel, wie Spannfutter, Spannzange, Planscheibe und andere.

Vorschub

Handbediente Universaldrehmaschinen verfügen noch über ein Vorschubgetriebe, das Kraft von der Arbeitsspindel ableitet und über Wechselräder und Vorschubgetriebe an Leit- und Zugspindel überträgt. Damit lassen sich z. B. durch jeweilige Zahnradkombinationen die Steigungen beim Gewindedrehen einstellen.[4] Numerisch gesteuerte Maschinen verfügen dagegen für jede Bearbeitungsachse über einen eigenen Antrieb. Spielfreie Kugelgewindetriebe übertragen die Bewegung auf die Schlitten, wobei Vorschubgeschwindigkeiten bis 60 m/min und Beschleunigungen bis 8 m/s² möglich sind, gewöhnlich und besonders während der Bearbeitung aber deutlich niedriger liegen. Für höchste Beschleunigungen und Verfahrgeschwindigkeiten eignen sich zudem Linearantriebe, die in den letzten Jahren eine immer größere Verbreitung erfahren. Dem Werkzeugschlitten sind die Achsen in Längs- und Querrichtung (Z- und X-Achse) zugeordnet. Der Verfahrweg wird entweder an Skalenringen der Handräder abgelesen oder elektronisch mit Wegmesssystemen erfasst und angezeigt.

Für hohe Vorschübe und Schnittgeschwindigkeiten verwendet man in der Zerspanungstechnik spezielle Werkstoffe, etwa die Automatenstähle. Diese zeichnen sich aus durch geringe Bearbeitungskräfte, gute erreichbare Oberflächenqualitäten und kurzbrechende Späne die sich nicht in den Maschinen verfangen können.

Werkzeugschlitten

Auf dem Bett verfährt in Längsrichtung der meist als Kreuzsupport ausgeführte Werkzeugschlitten, auf dem der Planschlitten quer zur Drehachse verfährt. Als Werkzeugträger befindet sich bei der handbedienten Leit- und Zugspindeldrehmaschine oben auf dem Oberschlitten, der einen Werkzeughalter (oft als Schnellwechselhalter für wirtschaftlichen Werkzeugwechsel ausgeführt) trägt, bei CNC-Drehmaschinen auch oft einen Werkzeugrevolver zur Aufnahme mehrerer Werkzeuge. Zur Führung stehen verschiedene Systeme zur Auswahl, wobei gilt, dass besser dämpfende Führungssysteme die Oberflächengüte und Maßhaltigkeit erhöhen.

CNC-Drehmaschinen können in der heutigen Zeit auf allen Werkzeugplätzen des Revolvers oder auf einem Teil davon (oftmals dann auf jedem zweiten Platz) auch mit Angetriebenen Werkzeugen ausgerüstet werden, die mechanisch angetrieben werden, um mit ihnen zu bohren oder zu fräsen. Dies geht sehr oft einher mit einer sogenannten Spindelorientierung, bei der die Drehspindel auf einen beliebigen exakten Winkelwert positioniert und dann stillgesetzt werden kann. Die Drehspindel wird dann als eigene CNC-Achse von der Steuerung angesprochen und benötigt einen eigenen Spindeldrehgeber. Dies ermöglicht es, auch NC-gesteuert zusammen mit einer oder mehreren anderen Achsen komplexe geometrische Bewegungsabläufe abzuarbeiten (Mehrachsen-Interpolation). Durch den Einsatz von angetriebenen Werkzeugen kann die nachfolgende Fertigbearbeitung auf Bohrmaschinen und Fräsmaschinen entfallen, was als Komplettbearbeitung bezeichnet wird.

Reitstock und Lünette

Der Reitstock dient zum Abstützen langer Drehteile mittels einer Zentrierspitze, die in die stirnseitig in das Werkstück eingebrachte Zentrierbohrung eingreift. Konventionelle Maschinen verfügen über eine Pinole im Reitstock mit Morsekegelaufnahme für Bohrfutter oder große Bohrer, welche mit einem Handrad parallel zum Bett herausgedreht werden kann, zum Herstellen zentrischer Bohrungen.

Mit der Lünette können lange, dünne Drehteile an jeder beliebigen Stelle abgestützt werden. Sie verhindert ein Schwingen und Durchbiegen des Werkstücks aufgrund des Eigengewichts und der Bearbeitungskräfte. Das Drehteil wird dabei mittels Gleit- oder Wälzlager an ausreichend breiten Stellen gelagert. Optional oder zusätzlich kann auch ein Schnittkraftkompensator verwendet werden.

Frontdrehmaschinen und Karusselldrehmaschinen haben aufgrund ihrer Auslegung meist weder Reitstock noch Lünette.

Arbeitsraum-Bestimmung

Mit den Maßen der oben angegebenen Komponenten lassen sich zunächst einige charakteristische Angaben machen über mögliche Abmessungen von Werkstücken, die sich auf der Drehmaschine bearbeiten lassen.

Man unterscheidet folgende Begriffe, die beim Kauf einer Drehmaschine berücksichtigt werden müssen:

- Drehlänge zwischen den Spitzen, Alternativangabe: Spitzenweite

- Umlaufdurchmesser über dem Bett, Alternativangabe: Spitzenhöhe

- Umlaufdurchmesser über dem Bettschlitten

Die „Drehlänge zwischen Spitzen“ wird oft gemessen, indem das Spannfutter der Drehmaschine demontiert ist und ein kurzer Stirnmitnehmer in die hohle Arbeitsspindel montiert wird, aus der die scharfgratigen Mitnehmerspitzen nur wenig hervorragen. Auf der rechten Seite der Drehmaschine wird eine ungelagerte, kurze starre Spitze in den Reitstock gesetzt um die maximale Drehlänge zu ermöglichen. Meist sind aber diese Ausrüstungen für den Drehzweck nicht optimal geeignet, sodass die real nutzbare Drehlänge abnimmt.

Die „Spitzenhöhe“ gibt den Radial-Abstand von der Reitstockspitze gegen die nächste Führungsbahn des Maschinenbettes an, läuft rechtwinkelig zu einer Kante des Betts, doch in der Regel nicht vertikal; Verdoppelung dieses Maßes liefert den Umlaufdurchmesser.

Der Umlaufdurchmesser über dem Bett ist jedoch keineswegs gleich dem maximalen Werkstückdurchmesser, da ein Werkstück zumeist von Backen am Futter noch außen gespannt werden muss, und auch diese Backen über dem Bett umlaufen müssen. Nur bei stirnseitig oder innen spannbaren Werkstücken kann der Werkstückdurchmesser geringfügig kleiner als der Umlaufdurchmesser über dem Bett sein. In der Praxis geht es hier oft um wenige Millimeter, ob sich ein Werkstück auf einer bestimmten Maschine bearbeiten lässt oder eben nicht. Der Umlaufdurchmesser über Bett schließt den Werkzeugschlitten nicht ein: Er muss hierbei rechts vom Werkstück verharren und die Bearbeitung muss, da der Schlitten nicht unterfahren kann, entweder auf der Stirnseite erfolgen, oder aber mit lang auskragenden und somit instabilen Werkzeughaltern auf der Umfangsseite geschehen.

Der Umlaufdurchmesser über Bettschlitten wiederum ist oftmals erheblich kleiner als der Durchmesser über dem Maschinenbett. Bei den allermeisten Drehmaschinen ist eine stabile Außenbearbeitung nur möglich, wenn der Schlitten unter dem Drehteil verfährt – und somit der Werkstückdurchmesser auf denjenigen „über Bettschlitten“ eingeschränkt ist. Da wiederum der Schlitten oft nicht „nackt“ bleibt, sondern mit unterschiedlich hohen Spannzeugen, Revolvern oder ähnlichem ebenso in den Maßen variiert, zählt nur eine Betrachtung im Ganzen. Zudem muss achtgegeben werden, dass die eventuell einzusetzenden Messmittel auch verwendet werden können. Die Frage zum ausreichenden Arbeitsraum einer Maschine lautet: Lässt sich das vorgegebene Werkstück mit seinen Rohabmessungen (oder Vorabmessungen) mit den verfügbaren Spannmitteln stabil so einspannen, dass mit genügend stabilen Werkzeugen (samt ihren Einspannmitteln) sämtliche in der Zeichnung des Werkstücks angegebenen, zu bearbeitenden Drehflächen erreicht werden können, um (nicht nur eine im Extrem knapp mögliche, sondern auch) eine wirtschaftliche Bearbeitung durchzuführen?

Diese Frage ist mit schlichten Angaben wie „Spitzenhöhe 400 mal Spitzenweite 1200“ in aller Regel nicht beantwortbar.

Arten von Drehmaschinen

Die Drehmaschinen können einerseits aus Sicht der Anwendung, also ihrem Anforderungsprofil entsprechend, unterteilt werden, andererseits bietet die Bauweise und Struktur der Maschine Kriterien zur Unterscheidung. In der Praxis haben beide Methoden von Fall zu Fall ihre Bedeutung und werden je nach Firmenstruktur des Herstellers und Kunden angewendet. Der Verein Deutscher Werkzeugmaschinenfabriken e. V. (VDW) sowie die Fachgemeinschaft Werkzeugmaschinen und Fertigungssysteme im Verband Deutscher Maschinen- und Anlagenbau e. V. (VDMA) publizieren seit Jahren ein Bezugsquellenverzeichnis, das die Werkzeugmaschinen nach verschiedenen Kriterien unterteilt. Diese unterscheidet sich leicht von den Katalogen der Veranstalter von Maschinenausstellungen, die sich am internationalen Markt orientieren, wie beispielsweise der Europäischen Werkzeugmaschinen-Ausstellung (EMO). In dieser Betrachtung soll auf die wichtigsten Maschinen in der Übersicht nach VDW und VDMA eingegangen werden, aber auch andere Bezeichnungen wie beispielsweise die Ultrapräzisionsdrehmaschine werden benutzt.

Leit- und Zugspindeldrehmaschine

Die handbediente Leit- und Zugspindeldrehmaschine ist die heute meist eingesetzte Maschine mit einem Anteil von mehr als 50 %[5] aller verkauften Drehmaschinen und bildet die Grundform der Universaldrehmaschine. Auf ihr lassen sich fast alle Drehverfahren anwenden und es stehen zahlreiche Erweiterungen zur Auswahl. Sie ist immer als Waagerechtdrehmaschine mit der linksseitig im Spindelstock gelagerten meist hohlen Hauptspindel und rechtsseitigem Reitstock ausgelegt. Der Reitstock dient der Gegenlagerung bei der Bearbeitung längerer Werkstücke. Andere Anordnungen sind unüblich. Ihre Vorschübe können sowohl manuell als auch maschinell über Zug- und Leitspindel betätigt werden. Geringer Planungsaufwand, günstige Preise und der vielseitige Verwendungszweck ermöglichen in weiten Bereichen der Einzel- und Kleinstserienfertigung von Drehteilen einen wirtschaftlichen Einsatz.

Universaldrehmaschinen

Die Universaldrehmaschine stellt heute keinen bestimmten Typen mehr dar, sondern weist auf einen Anwendungsbereich hin der sich auf komplexe Bauteile beschränkt. Es sind entweder mechanisch automatisierte Maschinen wie Leit- und Zugspindeldrehmaschinen mit Zusatzeinrichtungen oder numerisch gesteuerte Universaldrehmaschinen.

Sind auf dem Schlitten mehrere Werkzeuge in einer drehbaren Vorrichtung, dem Werkzeugrevolver angebracht, bezeichnet man die Maschine als Revolverdrehmaschine. Der Revolver-Werkzeugschlitten besteht aus Bettschlitten, Planschlitten und Revolverkopf. Bei den Revolverköpfen unterscheidet man, je nach Orientierung der Werkzeugachse, Stern- oder Scheibenrevolver mit senkrechter Achse und Trommelrevolver mit waagerechter Achse.

In der Serienfertigung haben die numerisch gesteuerten Maschinen die manuell bedienten Drehmaschinen abgelöst. In der Großserienfertigung sind darüber hinaus immer noch mechanisch programmgesteuerte Maschinen als Einspindel-Drehautomaten in Betrieb.

Bei der Nachformdrehmaschine (oder Kopierdrehmaschine) wird eine zwei- oder dreidimensionale Kontur mechanisch abgetastet und auf die Vorschubbewegung des Werkzeugs übertragen. Die Übertragung der Kontur erfolgt entweder direkt mechanisch an einem Prototyp, über eine Leitkurve bzw. Leitlineal oder über kraftverstärkende Systeme, wobei die Kontur über einen Kopierfühler abgetastet und hydraulisch oder elektrisch über ein Servosystem an das Werkzeug weitergegeben wird. Da numerisch gesteuerte Maschinen diese Aufgaben gleich oder besser erfüllen, ist auch dieser Maschinentyp weitgehend verschwunden.

Die CNC-Drehmaschine vereinigt die Vorteile aller Universaldrehmaschinen. Sie verfügt oft über eine zusätzliche Hilfsachse, die im Allgemeinen als Drehachse der Arbeitsspindel zugeordnet ist. Jede Vorschubachse verfügt über einen eigenen Motor und ein Wegmesssystem. Der Werkzeugschlitten kann einen drehbaren Werkzeugrevolver aufnehmen und ist von Lünette und Reitstock getrennt geführt, um unabhängig von ihnen zu verfahren. Das Maschinenbett ist meist seitlich um ca. 30 ° geneigt, um eine bessere Späneabfuhr zu ermöglichen. Nur der Aufwand der Arbeitsvorbereitung sowie die Kosten bei Einzelanfertigungen einfacher Teile liegen teilweise höher als bei den mechanischen gesteuerten Alternativen.

Karusselldrehmaschine

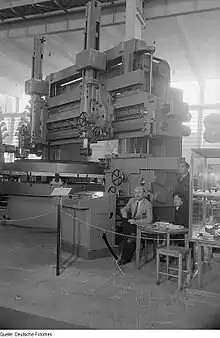

Für besonders große Werkstücke werden regelmäßig sogenannte Karusselldrehmaschinen mit einer liegenden Planscheibe als Arbeitsspindel eingesetzt. Das Werkstück wird dabei zentrisch auf die horizontal drehende Planscheibe gespannt. Als Führung für einen oder mehrere Werkzeugschlitten und -Ausleger dienen je nach Bauform (Einständer-, Zweiständer- oder Portalbauform) ein seitlicher Turm oder zwei Türme und ein Querbalken (auch Traverse genannt). Bei Zweiständer- oder Portalbauformen werden bis zu drei unabhängige Drehmeißel zugleich eingesetzt, was die bei großen Werkstücken typische, erhebliche Bearbeitungszeit wesentlich verkürzt. Die Länge der Drehteile ist bauartbedingt vergleichsweise begrenzt. Durch die Möglichkeit einer großflächigen Lagerung der Planscheibe, die bei großen Maschinen häufig als hydrostatische Gleitlagerung ausgeführt ist, können auch sehr schwere Werkstücke etwa Druckkessel eines Kern- oder Chemiereaktors bearbeitet werden.

Senkrechtdrehmaschine mit selbstladender Spindel

Vertikaldrehmaschinen für kleine Werkstücke verfügen über eine bewegliche, senkrechte Arbeitsspindel, die in der Regel ein Spannfutter aufnimmt. In den meisten Fällen hängt die Spindel an einer waagerechten Führung und führt einzelne oder alle Vorschubbewegungen aus. Die Versorgung mit Werkstücken übernimmt dabei die Arbeitsspindel (Pick-up-Spindel). Mit gesteuertem Futter legt sie das fertige Werkstück ab, greift sich ein neues Rohteil und fährt zurück in die Arbeitsposition. Die Drehwerkzeuge werden wie bei jeder modernen Maschine in einem Revolverkopf aufgenommen. Zur Rundumbearbeitung gibt es Zweispindel-Vertikaldrehmaschinen mit versetzt entgegengerichteten Arbeitsspindeln. Hat die hängende Spindel ihr Programm abgefahren, gibt sie das Werkstück selbstständig an die zweite stehende Spindel weiter, auf der anschließend die Rückseite des Teils bearbeitet wird. Diese wird auch allgemein als Gegenspindel bezeichnet und kommt auch an Drehzellen und -automaten vor. (Dort mit waagrechter Gegenspindel). Der Werkzeugschlitten der zweiten Spindel verfährt dabei auf den gleichen Führungen wie die hängende Spindel und führt alle Vorschubbewegungen aus.

Drehautomaten

Für die Fertigung von größeren Stückzahlen einfacher Teile (z. B. Schrauben, Muttern u. ä.) werden Drehautomaten verwendet, die einen mit mehreren Werkzeugen bestückten und durch einen mechanischen Ablaufantrieb in entsprechenden Takten gesteuerten Schlitten (sowie Spannkopf und ggf. auch Reitstock) haben. Es gibt sie in Ein- und Mehrspindelausführung. Die Maschinen verfügen immer über eine automatische Werkstückversorgung, gelegentlich auch über Werkzeugwechseleinrichtungen. Bei Einspindelmaschinen kann das stangenförmige Halbzeug meist einfach durch die Hohlspindel mechanisch durchgeschoben werden. Mehrspindelautomaten benötigen dafür ein hinter den Hauptspindeln angeordnetes Stangenlademagazin.[6] Die mechanische Steuerung der Maschinen wird in zunehmendem Maße durch numerische Steuerungen abgelöst, wobei eine Steuerung auch mehrere Maschinen steuern kann. Im Unterschied zu Drehautomaten mit Stangenmagazin gibt es auch die sogenannten Ringdrehautomaten. Bei diesen rotiert nicht das Werkstück, sondern die Drehwerkzeuge laufen um. Rohmaterial ist ringförmig aufgewickelter Draht, der der Maschine, in manchen Fällen auch abgerichtet, kontinuierlich zugeführt wird.

Des Weiteren sind noch die Kurzdrehautomaten (Kurzdreher) erwähnenswert, bei denen das Werkstück in axialer Richtung bezüglich der Werkzeuge nicht verschoben werden kann und den Langdrehautomaten (Langdreher). Beim Langdreher gibt es eine Relativbewegung zwischen Werkstück und Werkzeug. Dabei wird das Werkstück in der Spindel mit Hilfe einer Spannzange gespannt und in einer Führungsbüchse (Lünette) geführt. Der axiale Abstand zwischen Führungsbüchse und Werkzeugen ist konstant. Es existieren zwei Systeme: Beim gebräuchlichen System "Schweizer" (benannt nach dem Erfinder) ist die Spindel axial in einer Längsführung verschiebbar, während beim eher exotischen System "Offenbacher" der Wippenständer mit den Werkzeugen und der darin befindlichen Führungsbüchse verschoben wird. Der Vorteil beider Systeme liegt im gleichbleibenden Abstand zwischen Bearbeitungspunkt und Stützstelle (Lünette) auch bei der Längsbearbeitung. Dadurch können lange Werkstücke auch bei kleinen Durchmessern bearbeitet werden. Entwickelt und angewendet wurden Langdreher daher vor allem in der Uhrenindustrie zur Herstellung der Triebe wie sie in Uhrwerken Verwendung finden. Als weiteres Einsatzgebiet werden die Langdrehautomaten für die Fertigung medizinischen Instrumenten, z. B. Knochenschrauben aus Titan, sowie für die Dentalmedizin verwendet und angewendet.

Flachbettdrehmaschinen

Flachbettdrehmaschinen (und Plandrehmaschinen) haben immer ein horizontal angeordnetes Bett und eine horizontale Hauptspindel. Aufgrund der steifen Bauweise können schwere Werkstücke getragen und hohe Bearbeitungskräfte aufgenommen werden. Sie wird für Werkstücke mit einem Umlaufdurchmesser von mehr als 800 mm eingesetzt. Sie sind meist als Spitzendrehmaschine ähnlich der Leit- und Zugspindeldrehmaschine aufgebaut, nur das alle Komponenten wesentlich kräftiger und die Antriebe automatisch betrieben sind. Um auf spezifische Kundenwünsche eingehen zu können, bietet sich bei diesen teuren Maschinen die Modulbauweise an. Die Spitzenweite beträgt in der Regel mehrere Meter. Ist das Bett quer zur Hauptspindelachse angeordnet, spricht man meist von der unten beschriebenen Frontdrehmaschine.

Frontdrehmaschinen

Auf Frontdrehmaschinen werden kurze Werkstücke bearbeitet, die kein Abstützen durch den Reitstock benötigen, wie z. B. Bremstrommeln. Das Drehmaschinenbett liegt oder steht quer zur Drehachse der Hauptspindel, wodurch sich kompakte Maschinengrößen ergeben und eine gute Zugänglichkeit gewährleistet ist. Frontdrehmaschinen zur Futterbearbeitung werden häufig mit zwei oder mehr Spindeln und automatischem Werkstückwechsel ausgestattet.

Ultrapräzisionsdrehmaschinen

Besonders im optischen Bereich bei der Herstellung von Spiegeln, bei Formeinsätzen aus Nichteisenmetallen und zum Hartdrehen gehärteter Stähle kommen so genannte Ultrapräzisionsmaschinen zum Einsatz. Hochgenaue Linearführungen und Spindeln (Sub-Mikrometer-Toleranzen) sowie die Verwendung von Einkorndiamanten als Drehmeißelschneide sind wesentliche Unterscheidungsmerkmale. Da die Spanungsdicken sehr gering sind (wenige Mikrometer), werden gut vorgeformte Rohlinge vorausgesetzt. Bei extremen Anforderungen an die Genauigkeit der Dreharbeit werden diese Maschinen vom Boden entkoppelt und in klimatisierten Räumen betrieben. Die Führung der Schlitten und die Lagerung der Spindel erfolgt meist mit aerostatischen Lagern oder hydrostatischen Lagern, da diese eine wesentlich bessere Dämpfung aufweisen und weniger zu Schwingungen neigen. Modernste Hydrostatische Gewindespindeln eliminieren zudem zusätzlich Vibrationen, sind jedoch aufgrund der hohen Kosten nur vereinzelt anzutreffen. Die Entwicklung auf dem Gebiet der Ultrapräzisionsmaschinen zielt derzeit auf einen Einsatz dieser Maschinen zur Bearbeitung gehärteter Stähle in der Massenproduktion als Alternative zum Schleifen ab.

Drehschälmaschinen

Drehschälmaschinen nehmen eine Sonderstellung bei den Drehmaschinen ein, da sich hier das Werkzeug dreht und der Vorschub in der Regel vom Werkstück ausgeführt wird. Sie dienen zum Schäldrehen von Stangenmaterial (eine Variante des Runddrehens) auf einen über die gesamte Länge gleichen Durchmesser. Dazu fährt die Stange durch einen rotierenden mit mehreren nach innen gerichteten Drehmeißeln bestückten Ring. Vor allem zum Entfernen der Walzhaut langer Stangen oder zur Herstellung nicht genormter Stangendurchmesser kommt diese Maschine zum Einsatz.

Sonderformen

Nicht nur in der Massenproduktion sind spezielle Drehmaschinen rentabel, auch für Kleinserien können Maschinen den Bedürfnissen entsprechend mit Normteilen nach dem Baukastenprinzip gebaut werden. So gibt es beispielsweise spezielle Drehmaschinen für Nockenwellen, Turbinenräder, Achsen und Kurbelwellen. Insbesondere auch in der Feinmechanik und Feintechnik gibt es hoch spezielle Drehmaschinen. In der Uhrmacherei ist dies die Uhrmacherdrehbank oder auch „Decolletagemaschine“. Im Uhrmachergewerbe nennt man sie meistens immer noch Drehbank oder Drehstuhl und nicht Drehmaschine.

Radsätze von Schienenfahrzeugen müssen einem vorgegebenen Profil entsprechen. Diese Profile werden heutzutage automatisiert mit CNC-gesteuerten Maschinen gedreht. Neue Schienenräder, Radscheiben, werden einzeln überdreht.[7] Die Reprofilierung von Schienenrädern wird heute oft ohne Ausbau des Radsatzes aus dem Fahrzeug, in Unterflurradsatzdrehmaschinen,[8] durchgeführt.

Es existieren Horizontaldrehmaschinen mit Umlaufdurchmessern von mehr als acht Metern und Drehlängen von ca. 30 Metern, die eine Großmaschinenhalle allein belegen (Siemens KWU in Mülheim an der Ruhr, zur Drehbearbeitung von Dampfturbinenläufern). Bei Vertikaldrehmaschinen (sogenannten „Karusselldrehbänken“) sind Werkstück-Umlaufdurchmesser auf der Planscheibe von über 15 Metern realisiert, bei Bearbeitungshöhen bis zu zehn Metern (frühere Großteile-Fertigung bei Five-Caille in Lille, Nordfrankreich). Auf einer solchen Maschine könnte man somit ein mehrstöckiges Haus drehbearbeiten.

Ein weiteres Extrem sind ultragroße Karusselldrehmaschinen in Einzelkomponenten. In der Mineralindustrie (z. B. zur Erzgewinnung) werden vor Ort im Bergwerk (abseits von mechanischen Fertigungsstätten) Drehmaschinen-Komponenten eingesetzt, die nicht mehr über ein gemeinsames Maschinenbett verfügen. Ein Bearbeitungsfall ist das Drehen von teils über 25 Metern großen Durchmessern an Laufringen für Drehrohröfen und Rotationskonverter. Die Bearbeitung geschieht so, dass eine Plan-Antriebseinheit in den Boden einbetoniert wird, auf der ein Spannkreuz das Werkstück, den gegossenen Ring, trägt. 15 Meter radial im Abstand z. B. wird die Werkzeugschlitteneinheit einbetoniert. Messsysteme werden platziert, die die Maßzuordnung zwischen Antriebseinheit (Drehachse) und der Bearbeitungseinheit nicht nur statisch, sondern auch dynamisch zu erfassen erlauben. Während der laufenden Arbeit wird per Laserinterferometrie eine im Bearbeitungsprozess entstehende mögliche Distanzveränderung der Werkzeugeinheit zur Antriebseinheit in Echtzeit in mehreren Achsen gemessen und dementsprechend in der CNC korrigiert. Auch eine solche Maschine hat dennoch eine Art „Maschinenbett“: der Boden und damit das Erdreich, in das die Komponenten eingelassen sind. Schwingungen und Probleme aus der „Weichheit“ dieses „Maschinenbettes“ werden in der Steuerung kompensiert.

Da derartige Maschinen extrem teuer sind bei hohen achtstelligen Wiederbeschaffungswerten (weit über 20 Mio. Euro), sind Bearbeitungen auf solchen Maschinen nicht nur sehr teuer für jede Bearbeitungs- bzw. Maschinenstunde; da oftmals auch die Hersteller solcher jahrzehntelang eingesetzten Maschinen nicht mehr existieren, wird mit hoher Sorgfalt darauf geachtet, dass diese Maschinen möglichst keinen Defekt erleiden, da Ersatz teils extrem schwierig bis unmöglich herzustellen wäre.

Als weitere Sonderform ist die Hobbydrehbank erwähnenswert, die meist in kleinen Abmessungen ausgeführt wird, damit sie sich problemlos auf eine Werkbank stellen lässt. Oft ist sie mit einer Leitspindel ausgestattet, um auch Gewinde herstellen zu können. Ihre Bauweise ist dem Preis entsprechend von einfacher Qualität, was auch erklärt, dass die Drehergebnisse selten an die von Profimaschinen heranreichen. Für einfache Dreharbeiten, wie im Bild zu sehen ist, ist sie jedoch durchaus geeignet.

Drehmaschinen in der Serienproduktion

Bis in den 1980er Jahren leistungsfähigere Rechner in den Werkzeugmaschinenbau Einzug hielten, waren kurvengesteuerte Drehmaschinen über ein halbes Jahrhundert einer der wesentlichen Faktoren der Industrieproduktion. Funktionsprinzip: Anstelle der Leit- und Zugspindel befindet sich meist vor der Maschine eine Steuerwelle, welche während der Taktzeit eines Serienteiles maximal eine Umdrehung ausführt. Auf dieser Welle sitzen mehrere austauschbare Nockenscheiben, deren Form die Bewegungsrichtung eines Werkzeugschlittens vorgibt. Bohrsupport, Werkstoffstangenvorschub und -spannung werden ebenfalls über Kurven oder verstellbare Nockenscheiben betätigt. Rüstarbeiten sind aufwändiger als bei modernen CNC-Maschinen, aber in puncto Langlebigkeit, Reparaturfreundlichkeit, Ressourcenersparnis (keine Elektronik) sind kurvengesteuerte Drehmaschinen bis heute ungeschlagen. Einfache Werkstücke in großen Stückzahlen sind so immer noch sehr effizient zu fertigen.

Die Kurzlebigkeit oder geringe Stückzahl vieler Produkte zwingt zum Einsatz flexibler Fertigungseinrichtungen wie flexibler Fertigungszellen oder flexibler Fertigungssysteme. Vorhandene CNC-Drehmaschinen werden zu diesem Zweck mit verschiedenen Einrichtungen versehen, um die Arbeitsabläufe zu automatisieren und dabei aber auch schnell das Fertigungsgut zu ändern. Anders sieht es bei starren Transferstraßen aus, da hier die Maschinen lange Zeit nur ein Werkstück herstellen. So kann auf eine hohe Flexibilität zugunsten der Durchlaufzeit verzichtet werden.

Drehzellen

Drehzellen bieten sich von der Klein- bis Großserienproduktion an und bestehen aus CNC-Drehmaschine zusammen mit einer Beschickungseinrichtung zur Werkstückver- und -entsorgung und eventuell einem Transportsystem. Im einfachen Falle ist das ein Stangenvorschub, der nach Ende der Bearbeitung eines Werkstücks eine Dreimeter- oder Sechsmeterstange Material entklemmt und um ein definiertes Maß als Rohling für das nächste Werkstück aus der Spindelbohrung vorschiebt. In der Massenproduktion verfügen die Drehmaschinen oft über mehrere Spindeln und unabhängig agierende Werkzeugrevolver. Werkzeugwechsel sowie Werkstückbeschickung geschehen immer vollautomatisch. Über ein Transportsystem können sie mit anderen Zellen zu Fertigungsstraßen verkettet werden.

Drehsystem

Von einem Drehsystem wird dann gesprochen, wenn neben einer Werkstückwechselautomatik und den Werkzeugrevolvern auch die Werkzeuge selbst und eventuell darüber hinausgehend auch die Spannmittel oder die Messmittel automatisiert gewechselt werden können. Solche hochflexiblen Maschinen können teilweise mannlos ohne Maschinenbediener laufen.

Literatur

- Frank Arbeiter: Drehen und Fräsen: Grundlagen und praktische Anwendung inklusive Bauplan „Heissluftmotor“. 2. Auflage. Neckar, Villingen-Schwenningen 2004, ISBN 3-7883-0676-9.

- Rainer Asch: Mathematik und Geometrie zur CNC-Technik. 2. Auflage. Vogel, Würzburg 2008, ISBN 978-3-8343-3141-0.

- Klaus-Jörg Conrad (Hrsg.): Taschenbuch der Werkzeugmaschinen. Hanser, Hannover 2002, ISBN 3-446-21859-9.

- Andreas Hirsch: Werkzeugmaschinen. Grundlagen, Auslegung, Ausführungsbeispiele. Vieweg & Teubner, Stuttgart 2012, ISBN 978-3-8348-0823-3.

- Sven Jochmann: Untersuchungen zur Prozess- und Werkzeugauslegung beim Hochpräzisionshartdrehen. Shaker, 2001, ISBN 3-8265-9244-1.

- Jürgen Eichardt: Drehen für Modellbauer Band 1 und 2, 2. Auflage. VTH, 2004, ISBN 3-88180-713-6 und ISBN 3-88180-714-4.

- Jürgen Eichardt: Kleindrehmaschine im Eigenbau. VTH, 2005, ISBN 3-88180-752-7.

- Jürgen Eichardt: Fräsen mit der Drehmaschine. 2. Auflage. VTH, 2000, ISBN 3-88180-099-9.

- Kinseher Richard: Der Bogen in Kultur, Musik und Medizin, als Werkzeug und Waffe. (Kapitel: Drehbänke mit Bogen-Antrieb), BoD, 2005, ISBN 3-8311-4109-6.

- Michael Stern, Hans Jendritzki: Der Uhrmacher an der Drehbank. Die Uhrmacherdrehmaschine, ihre Anwendung und Pflege. 3. Auflage. 2006, ISBN 3-9809557-0-2.

- Heinz Tschätsch: Praxis der Zerspantechnik. 6. Auflage. Vieweg, Stuttgart 2002, ISBN 3-528-34986-7.

Weblinks

Quellen

- Josef Auer: Geschichte der römischen Drechslerei. Eine römische Drechselbank. (Memento vom 6. Oktober 2007 im Internet Archive) Heimatverein Vetoniana Pfünz, 6. Januar 2004 (PDF-Datei, 1 MB)

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen, eine kulturgeschichtliche Betrachtung der Fertigungstechnik. Carl Hanser Verlag, München/ Wien 1991, ISBN 3-446-16242-9.

- Technisches Museum Wien

- Walter Frick: Variantenvielfalt. In: Maschinen Markt. Vogel Industrie Medien GmbH & Co. KG, 2006 Ausgabe 8, S. 26.

- Mehrspindelautomat. In: metra-mehrspindler.de. Abgerufen am 19. Januar 2019.

- Senkrecht-Drehmaschine Hegenscheidt MFD

- Unterflurradsatzdrehmaschine Hegenscheidt