Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit ist ein Begriff aus der Zerspantechnik, einem Teilgebiet der Fertigungstechnik. Sie gibt bei Werkzeugmaschinen die Geschwindigkeit des Werkzeuges in Vorschubrichtung an und wird meist in mm/min angegeben.

Man unterscheidet zwischen dem Eilgangverfahren und der für die Bearbeitung notwendigen Vorschubbewegung. In der CNC-Technik erteilt man der Maschine über eine bestimmte Programmiersprache z. B. DIN-ISO-Steuerung, Siemens-Steuerung, Fanuc-Steuerung oder Heidenhain-Steuerung (Klartext) vorgegebene Verfahrwege. Hierbei unterscheidet man zwischen Punkt-, Strecken- und Bahnsteuerung (je nach Maschinenart: X/A-, Y/B-, Z/C-Achse, wobei die Achsen A, B und C, die Schwenkachsen, den Haupt-Bearbeitungsachsen X, Y und Z zugehören). Die Vorschubbewegung "G1" (Wegbedingung "G" Funktion) kann man sich in einem übertragenen Sinne wie die Fahrt eines Autos innerorts mit beschränkter bzw. vorgegebener Geschwindigkeit (v) vorstellen. Die Autobahnfahrt mit unbeschränkter Geschwindigkeit wäre bildlich gesprochen das Eilgangverfahren "G0". Dieser wird mit einem gewissen Sicherheitsabstand vor einer zu bearbeitenden Kontur und/oder vor dem "Werkstücknullpunkt" des Bauteils positioniert bzw. nach Konturende an dem sogenannten "Programmnullpunkt" gesetzt (z. B. Werkzeugwechsel). Die Größe der Vorschubgeschwindigkeit berechnet sich aus dem Weg, den das Werkzeug (Drehen) oder das Werkstück (Fräsen) in Vorschubrichtung, in Abhängigkeit von der zu leistenden Umdrehungsfrequenz, pro Zeiteinheit zurücklegt.[1]

| Umdrehungsfrequenz | 1/min | |

| Vorschub | mm | |

| Umdrehungsfrequenz | 1/min | |

| Vorschub je Schneide | mm | |

| Anzahl der Schneiden | — | |

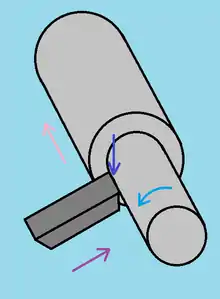

Es setzen sich viele Faktoren zusammen, die für die Vorschubgeschwindigkeitswahl beim Drehen eine Rolle spielen. Bei diesem Fertigungsverfahren übt die Hauptspindel, in der das Werkstück mit Harte- oder Weichebacken sicher gespannt wird (Arbeitssicherheit), eine leistungsstarke und kraftvolle (je nach Getriebestufe) rotierende Bewegung aus. Dabei verändert das Werkzeug (Drehmeißel) die Position im Raum durch die "Vorschubbewegung". Mit einer bestimmten Zustelltiefe (), sowie einem negativen Neigungswinkel (Schruppen) der Schneidplatte bzw. des Werkzeughalters und den für den Werkstoff adaptierten Schneidstoff ebenso wie einen richtig ausgewählten Spanungsquerschnitt (), in Abhängigkeit von der Wendeschneidplattengeometrie (CNMM120412-PR 4215) ergibt sich eine spezifische Schnittkraft. Dazu ist noch für den zu bearbeitenden Werkstoff die ideale Schnittgeschwindigkeit (Umfangsgeschwindigkeit) zu wählen. Durch diese geometrisch bestimmten Schneidwerkzeuge und die notwendige sehr hohe Flächenpressung zwischen Schneidstoff und Werkstoff wird die Vorschubgeschwindigkeit durch den tangentialen Kontakt der beiden Ebenen (Werkstück u. Werkzeug) das Material in Helixbewegung abreißen, sodass die Zerspanung im Moment des Kontaktes beginnt.

Die Vorschubgeschwindigkeit verhält sich bei konstanter Drehzahl proportional zu der Umdrehungsfrequenz n.; bei CNC-gesteuerten Werkzeugmaschinen kann man zwischen „konstanter G97-“ und „ansteigender G96-“Drehzahl wählen. Bei ansteigender Drehzahl, z. B. Quer-Plandrehen, steigt die Umdrehungsfrequenz, je kleiner der Durchmesser wird, und im Gegensatz nimmt diese bei immer größer werdendem Durchmesser ab. Das hat zur Folge, dass beim Schruppen/Schlichten die Umdrehungsfrequenz auf jeden unterschiedlichen Durchmesser angepasst wird, sodass der Vorschub für die gegebenen Oberflächenbeschaffenheiten konstant bleibt. Erfahrungswerte zeigen jedoch, dass wenn bestimmte Toleranzen (Spiel-, Übergangs- oder Übermaßpassungen) gefordert bzw. gefertigt werden müssen, die ansteigende Drehzahl eher ungünstige Auswirkungen auf enge Toleranzen bewirken kann. Die Vorschubgeschwindigkeit muss sich auch der sich ändernden Umdrehungsfrequenz anpassen. Es kann möglich sein, dass der Vorschub mit der Drehzahl nicht mitkommt und somit eine wellenartige Oberfläche durch zu hohe Umdrehungsfrequenz erzeugen wird (Form- und Lagetoleranz nicht gegeben). Nicht nur die Standzeit (Verschleiß) einer Werkzeugschneide hängt von der Schnittgeschwindigkeit ab. Je größer die Schnittgeschwindigkeit, desto mehr Reibung muss die Schneide überwinden. Umso mehr Reibung überwunden werden muss, desto mehr Wärme entsteht. Umso mehr Wärme entsteht, desto mehr Hitze muss die Schneide aufnehmen und weiterleiten (Warmhärte). Bei nicht ausreichender Kühlung der Schneidplatte wird es zum Standzeitende der z. B. Wendeschneidplatte kommen, sodass geforderte Toleranzen nicht mehr eingehalten werden können.

Da sie bei einzelnen Bearbeitungsverfahren nur umständlich angewendet werden kann, arbeitet man meist mit der Größe Vorschub . Sie ist der Weg in Vorschubrichtung des Werkstücks oder Werkzeugs, der pro Umdrehung oder Hub zurückgelegt wird. Der Vorschub wird nach der Belastbarkeit der Schneiden, dem Werkstoff und beim Schlichten nach der gewünschten Oberflächenrauheit gewählt.

- Beim Drehen wird der Vorschub in Millimeter pro Umdrehung des Werkstücks angegeben, da sich so bei unterschiedlichen Werkstückdurchmessern immer ein gleich dicker Span bildet.

- Da die Werkzeuge beim Fräsen häufig viele gleichzeitig arbeitende Schneiden besitzen, wird hier bei Bedarf mit dem Zahnvorschub über die Werkzeugumdrehung pro Minute (1/min) der Werkzeugvorschub pro Minute (mm/min) errechnet.

- Beim Schleifen kann der Vorschub stark variieren. Beim Längsschleifen ist es allerdings wichtig, dass der Vorschub je Schleifscheibenumdrehung die Breite der Scheibe nicht übersteigt, da sonst unbearbeitete Flächen übrig bleiben.

- Keinen Vorschub gibt es beim Räumen, denn hier ist der Vorschub in die Räumnadel integriert, es wird nur mit der Schnittgeschwindigkeit gerechnet.

Quellen

- Europa Lehrmittel: Zerspantechnik Fachbildung (2. Auflage).

- Europa Lehrmittel: Tabellenbuch Metall (44. Auflage).