Spanbildung

Unter Spanbildung versteht man in der Fertigungstechnik die Entstehung von Spänen bei der spanenden Bearbeitung von Werkstücken. Der Schneidkeil am Zerspanungswerkzeug staucht dabei zunächst das Material an, wodurch sich die Druckspannungen erhöhen. Es kommt zu elastischen und plastischen Verformungen, die auch zusätzlich zu Scherspannungen führen. Nach Überschreiten der Scherfestigkeit beginnt der Werkstoff sich vom Werkstück zu lösen und läuft über die Spanfläche des Werkzeuges ab. Durch die hohen Temperaturen von mehreren hundert °C und dem mehrachsigen Spannungszustand kommt es häufig auch bei Werkstoffen, die bei Raumtemperatur hart und spröde sind, zu duktilem Werkstoffverhalten.

Spanbildung im Scherebenenmodell

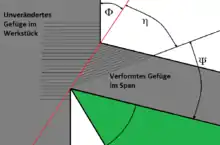

Das Scherebenenmodell ist eine stark vereinfachte Vorstellung der Prozesse, die bei der Spanbildung ablaufen. Es geht vom sogenannten freien orthogonalen Schnitt aus, bei dem man sich die Spanbildung als in einer Ebene ablaufend vorstellen kann. Der Werkzeug-Einstellwinkel beträgt dabei 90° (orthogonal) und es ist nur die Hauptschneide im Eingriff (frei). Diese Voraussetzungen sind beispielsweise beim Längs-Plandrehen eines Rohres gegeben, sofern das Werkzeug breiter ist als die Wandstärke des Rohres. Die Spanbildung verläuft dann in einer Ebene, die senkrecht zur Schneide liegt. In diesem Modell wird der Werkstoff in der sogenannten Scherebene abgeschert, die mit der Werkzeug-Schneidenebene den Scherwinkel bildet. Die im Werkstoff vorliegende Struktur ändert sich dabei, da sie in einer Richtung gestreckt und in einer anderen gestaucht wird. Dadurch bilden sich Strukturlinien im Gefüge des Spanes aus. Der Winkel zwischen diesen verformten Linien und der Scherebene wird als Strukturwinkel bezeichnet. Der Winkel zwischen den Strukturlinien und der Spanfläche als Fließwinkel .[1]

Spanbildung bei realen Prozessen

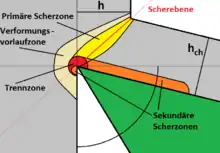

Die tatsächlichen Verhältnisse unterscheiden sich wegen der Vereinfachungen des Scherebenenmodells davon zum Teil. Die Scherung findet tatsächlich in einem räumlich ausgedehnten Gebiet, der Scherzone statt. Die Spanbildung ist ein üblicherweise kontinuierlich ablaufender Prozess. Bei spröden Werkstoffen wie Gusseisen, kann es jedoch bereits in der Scherzone zum Überschreiten der Bruchspannung kommen, sodass das Material hier abgetrennt wird und der Spanbildungsprozess von neuem beginnt. Falls das Formänderungsvermögen des Werkstoffs ausreicht, was bei Stählen und den meisten Metallen der Fall ist, so verformt er sich plastisch und geht in den Span über. Der Werkstoff wird dann erst direkt vor der Schneidkante getrennt. Auf der Unterseite des Spanes bzw. auf der Oberseite der Spanfläche herrschen hohe Zug- und Druckspannungen. Die Spanunterseite unterliegt daher hohen Verformungen, die sich in der sekundären Fließzone auf der Spanunterseite bemerkbar machen. Hier herrschen sehr hohe Temperaturen, die bei der industriellen Zerspanung von Stahl über 1000 °C betragen können, sowie sehr hohe Spannungen, die im Mittel 250–350 N/mm² betragen. Die Scherdehnung in diesem Bereich betragen zwischen 0,8 und 4. Beim Zugversuch zur Ermittlung der Festigkeitswerte dagegen betragen sie nur etwa 0,2. Die Scherdehnungsgeschwindigkeit liegt bei der Zerspanung etwa 10.000 1/s, beim Zugversuch dagegen bei etwa 0,001 1/s.[2]

Bei niedrigen und mittleren Schnittgeschwindigkeiten kann es auch zur Ausbildung einer Aufbauschneide kommen. Hierbei bleibt ein Teil der Spanunterseite auf der Schneidkante kleben und fungiert nun selbst als Schneide, bis sie vom nachströmenden Werkstoff weggerissen wird.

Spanbildung beim Schleifen

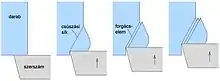

Die Spanbildung beim Schleifen unterscheidet sich wegen der viel kleineren Spanungsdicken von der Spanbildung beim Drehen, Bohren oder Fräsen. Beim Schleifen werden die einzelnen Körner, die als Schneiden fungieren, üblicherweise in Schleifscheiben oder -steinen gebunden, die über den Werkstoff bewegt werden. Die genaue Form der Körner ist nicht bekannt, in der Regel wirken jedoch negative Spanwinkel. Wegen der sehr geringen Spanungsdicken können elastische Verformungen nicht mehr vernachlässigt werden. Ein einzelnes Korn gleitet nach der Kontaktherstellung zunächst über den Werkstoff, ohne in ihn einzudringen. Das Korn wird dann immer weiter in Richtung des Werkstückes bewegt, der jedoch elastisch nachgibt. Wenn das Korn schließlich in den Werkstoff eingedrungen ist, kommt es noch nicht sofort zur Spanabnahme. Zunächst wird der Werkstoff seitlich vom Korn durch plastisches Fließen verdrängt, was als Pflügen bezeichnet wird. Wenn mehrere benachbarte oder aufeinander folgende Körner das Material immer weiter zur Seite drängen und weiter verformen, kann es dadurch auch zum Abtrennen von Material kommen. Wenn das einzelne Korn noch tiefer in den Werkstoff eingedrungen ist, kommt es schließlich zur Spanbildung, die von weiteren elastischen und plastischen Verformungen begleitet wird. Kurz bevor das Korn den Werkstoff wieder verlässt, enden die plastischen Verformungen, während die elastischen noch erhalten bleiben bis zum Kontaktverlust.

Der Spanbildungsprozess verläuft somit ähnlich wie beim Spanen mit geometrisch bestimmten Schneiden. Die wichtigsten Unterschiede liegen darin, dass beim Spanen der Werkstoff seitlich von der Schneide verdrängt wird und dass der Spannungszustand dreiachsig ist und nicht zweiachsig.[3][4]

Spanbildung beim Läppen

Beim Läppen werden die Schneiden von losen Körnern gebildet, die sich in einer Flüssigkeit zwischen der Werkstückoberfläche und dem Läppwerkzeug befinden; letzteres drückt die Körner auf die Oberfläche und bewegt sich über diese hinweg. Es kommen mehrere Abtragsmechanismen in Frage. Zwischen Läppscheibe und Werkstück abrollende Körner dringen mit ihren Kanten und Spitzen in die Werkstückoberfläche ein und verdrängen den Werkstoff dabei plastisch, ähnlich wie beim Schleifen. Durch die nachfolgenden Körner wird der Verformungsgrad der Oberfläche erhöht, sodass sie sich verfestigt, bis einzelne Stellen abplatzen. Die Läppkörner können sich auch verhaken und dadurch in den Werkstoff eindringen und so echte Späne abtragen. Bei der Bearbeitung von harten, spröden Werkstoffen kommt es zur Ausbildung von Mikrorissen, die sich ausbreiten und vergrößern, bis Teile der Oberfläche abgetrennt sind.[5][6]

Spanbildung beim Hochgeschwindigkeitsspanen

Die Spanbildung beim Hochgeschwindigkeitszerspanen weist einige Besonderheiten auf. Die Schnittkraft sinkt mit zunehmender Schnittgeschwindigkeit bei allen duktilen metallischen Werkstoffen wie Stahl und Aluminium. Der Scherwinkel wird größer, was zu einer geringeren Spanstauchung führt. Bei der Trockenbearbeitung von Stahl (Ck45N) mit einer Spanungsbreite von 0,6 mm und einem Vorschub von 0,2 mm nimmt der Scherwinkel bis etwa 1000 m/min zu. Danach bleibt er näherungsweise konstant. Der Span selbst weist eine deutliche Segmentierung auf. Die plastischen Verformungen sind in bestimmten Bereichen konzentriert; die Details hängen jedoch stark vom Werkstoff ab. Die genauen Zusammenhänge und Ursachen dafür sind noch nicht abschließend geklärt. Vermutlich sorgt ein adiabatischer Abfall der Formänderungsfestigkeit, der durch die hohen Geschwindigkeiten verursacht wird, zu dem größeren Scherwinkel. Veränderungen der Reibwerte und der segmentierte Span sind vermutlich keine Ursachen für andere Veränderungen.

Segmentierte Späne treten bei ausreichend festen Werkstoffen auf, bei Titan schon bei relativ niedrigen Schnittgeschwindigkeiten. Stähle hoher Festigkeit zeigen den Effekt erst bei höheren Geschwindigkeiten, bei besonders weichen Stählen kommt keine Segmentspanbildung vor. Sie entsteht durch abwechselndes Stauchen und Abscheren des Werkstoffs, was bei der konventionellen Bearbeitung parallel geschieht. Zunächst wird der Werkstoff angestaucht. Je weiter sich die Schneide auf das Werkstück zubewegt, desto höher werden die erzeugten Spannungen. Bei Überschreiten der Scherfestigkeit schert dann ein Teil des Werkstoffes seitlich ab. Dadurch verringert sich wieder die Stauchung, sodass erneut angestaucht werden muss.[7]

Spanbildung bei der Hartbearbeitung

Von Hartzerspanen spricht man bei der Bearbeitung von Werkstoffen mit einer Härte von mindestens 47 HRC falls dabei Verfahren genutzt werden die zum Spanen mit geometrisch bestimmter Schneide zählen. Diese Werkstoffe verhalten sich unter normalen Bedingungen (Druck, Temperatur) üblicherweise spröde. Dennoch kann bei der Hartbearbeitung duktiles Werkstoffverhalten beobachtet werden. Bereits v. Karman bemerkte jedoch, dass selbst Marmor plastisch verformbar ist, wenn die auftretenden Druckspannungen groß genug sind. Eine Erklärung hierfür liefert die Theorie des hydrostatischen Drucks. Dabei muss beachtet werden, dass bei der Hartbearbeitung in der Praxis nur sehr geringe Spanungsdicken auftreten. Die Spanbildung läuft daher vollständig im Bereich der Schneidkantenverrundung oder der Fase ab. Somit wirken effektiv stark negative Spanwinkel, die am Werkstoff in einer größeren Zone zu hohen hineinwirkenden Druckspannungen führen.

Für das Versagen des Werkstoffes kommen mehrere Mechanismen und Festigkeitskennwerte in Frage. Falls der Werkstoff nur in zwei Achsen auf Zug belastet wird, kommt es bei Überschreiten der Zugfestigkeit zum Trennbruch. Wird der Werkstoff dagegen in zwei Achsen auf Druck beansprucht, so kommt es zum plastischen Fließen beim Überschreiten der Schubfließgrenze.[8]

Untersuchungsmethoden

Für die Untersuchung der Spanbildung haben sich mehrere Methoden etabliert. Bei der Schnittunterbrechung wird der Zerspanprozess schlagartig unterbrochen, sodass eine Spanwurzel am Werkstück verbleibt, die unter dem Mikroskop analysiert werden kann. Die Mikrokinematographie benutzt Hochgeschwindigkeitskameras, um die Spanbildung zu filmen. Außerdem lassen sich mit der FEM-Methode Simulationen erstellen.[9]

Mikrokinematographie

Mit der Mikrokinematographie lässt sich – im Gegensatz zur Schnittunterbrechung – die Spanbildung auch im Zeitablauf beobachten. Außerdem ist sie für sehr kleine Spanungsdicken geeignet, wie sie bei der Mikrozerspanung typisch sind. Andererseits müssen die Schnittgeschwindigkeiten relativ niedrig sein, um den Prozess noch beobachten zu können. Sie liegen in der Größenordnung von einem m/min. Ein weiterer Nachteil liegt darin, dass nur die Spanbildung an der Oberfläche der Probe beobachtet wird und nicht die in der Mitte.

Eine zu zerspanende Probe wird geschliffen, poliert und geätzt und mit der präparierten Seite auf eine Quarzglasscheibe gedrückt. Diese wird in das Spanfutter der Maschine eingesetzt. Auf der anderen Seite der Scheibe befindet sich die Kamera und gegebenenfalls noch Einrichtungen zur Beleuchtung und Mikroskope. Wegen der geätzten Oberfläche ist das Gefüge des Werkstücks und seine Verformung gut zu erkennen. Zusätzlich kann auf die Oberfläche auch ein Raster aufgebracht werden, das bei der Verformung ebenfalls verzerrt wird und so die Verformung sichtbar macht. Diese Methode wird als Visioplastizität bezeichnet.[10][11]

Das Verfahren geht auf die Anfänge der Zerspanungsforschung zurück. Bereits 1905 wandte Kurrein diese Methode an. Es folgte 1923 H. Klopstock sowie 1936 Friedrich Schwerd und 1945 M. E. Merchant, die das Verfahren verbesserten. Weitere Arbeiten stammen von C. Spaans (1971) und G. Warnecke (1974).[12]

Schnittunterbrechung

Bei der Schnittunterbrechung wird das Werkzeug oder Werkstück sehr schnell von der Wirkstelle wegbewegt, um die Spanbildung schlagartig zu unterbrechen. Die entstandene Spanwurzel kann dann unter dem Mikroskop analysiert werden. Sie zeigt dann den Zustand des Materials zu einem bestimmten Zeitpunkt der Bearbeitung an. Der zeitliche Ablauf kann daher nicht untersucht werden. Dafür eignet sich das Verfahren auch für hohe Schnittgeschwindigkeiten und durch das Schleifen der Spanwurzel können auch die Zustände in der Mitte des Spanes untersucht werden.

Eine Möglichkeit zur Erzeugung von Spanwurzeln besteht darin, einen Drehmeißel drehbar zu lagern und durch eine Explosion wegzubewegen. Eine andere Möglichkeit besteht in der Verwendung von Federn. Außerdem lassen sich Sollbruchstellen im Werkstück einbringen, wodurch die gesamte Spanwurzel und Teile des Werkstücks abgetrennt werden. Außerdem werden Prallplatten genutzt, um entweder das Werkstück oder das Werkzeug abzubremsen.[13]

Die notwendige (konstante) Beschleunigung für das Abbremsen ergibt sich aus dem zulässigen Bremsweg , der etwa 10 % der Spanungsdicke beträgt und der Schnittgeschwindigkeit . Es gilt:[14]

- .

Weblinks

- Videos: Zerspanen von Stahl und Spanbildung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen von Gußeisen und Spanbildung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen metallischer Werkstoffe. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Videos: Zerspanen einer Aluminium-Legierung. Institut für den Wissenschaftlichen Film (IWF) zur Verfügung gestellt im AV-Portal der Technischen Informationsbibliothek (TIB)

- Video: Zerspanen von Messing Ms 58 F 51 – Spanbildung beim Drehen. Institut für den Wissenschaftlichen Film (IWF) 1965, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-764.

Einzelnachweise

- Alfred Herbert Fritz, Günter Schulze: Fertigungstechnik. Springer, 11. Auflage, 2015, S. 289–291.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen 5. Auflage, Springer 1997, ISBN 978-3-540-23458-6, S. 50–53.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 261–263.

- Fritz Klocke, Wilfried König: Fertigungsverfahren 2: Schleifen, Honen, Läppen, 4. Auflage, Springer, 2005, S. 8–13.

- Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen, Hanser, 2014, S. 908.

- Fritz Klocke, Wilfried König: Fertigungsverfahren 2: Schleifen, Honen, Läppen, 4. Auflage, Springer, 2005, S. 384 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 224–206.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 125 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 25.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 28 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 50 f, 55 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 55 f.

- Wilfried König, Fritz Klocke: Fertigungsverfahren 1: Drehen, Bohren, Fräsen. 8. Auflage. Springer 2008, S. 56 f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen. Springer, 3. Auflage, 2011, S. 25 f.