Rauheit

Die Rauheit (auch Rauigkeit, veraltet Rauhigkeit) ist ein Begriff aus der Oberflächenphysik, der die Unebenheit der Oberflächenhöhe bezeichnet. Zur quantitativen Charakterisierung der Rauheit gibt es unterschiedliche Berechnungsverfahren, die jeweils auf verschiedene Eigenheiten der Oberfläche Rücksicht nehmen. Die Oberflächenrauheit kann unter anderem durch Polieren, Rollieren, Schleifen, Läppen, Honen, Beizen, Sandstrahlen, Bristle Blasting, Ätzen, Bedampfen oder Korrosion beeinflusst werden.

Der Begriff Rauheit bezeichnet weiterhin eine Gestaltabweichung dritter bis fünfter Ordnung bei technischen Oberflächen nach DIN 4760. Die Rauheit einer technischen Oberfläche wird in den Oberflächenangaben der Technischen Zeichnung spezifiziert.

Vor allem in der Technik ist die Rauheit sehr wichtig, zum Beispiel bei technischen Gleit- oder Sichtflächen. Die verfügbaren Messgeräte können in drei Kategorien eingeteilt werden:

- Manuelle Methoden. Hierzu zählt der Rugotest. Dieses ist aber nicht von der GPS-Normenkette abgedeckt.

- Profilbasierte Methoden. Hierzu zählen Tastschnittverfahren

- Flächenbasierte Methoden. Hierzu zählen unter anderem optisch flächenhaft messende Verfahren.

Bei optischen profil- und flächenbasierenden Methoden kann unter zahlreichen Messmethoden gewählt werden. Das sind unter anderem Konfokalmikroskopie, Konoskopische Holografie, Fokusvariation oder Weißlichtinterferometrie.

Rauheitskennwerte am Profil

Es werden im Alltag grundsätzlich drei Rauheitsangaben verwendet, die meist in der Einheit Mikrometer (µm) angegeben werden.

- Der Mittenrauwert, dargestellt durch das Symbol , gibt den mittleren Abstand eines Messpunktes – auf der Oberfläche – zur Mittellinie an. Die Mittellinie schneidet innerhalb der Bezugsstrecke das wirkliche Profil so, dass die Summe der Profilabweichungen in einer parallelen Ebene zur Mittellinie auf die Länge der Messstrecke verteilt wird.

- Der Mittenrauwert entspricht also dem arithmetischen Mittel der betragsmäßigen Abweichung von der Mittellinie. In zwei Dimensionen berechnet sie sich aus:

- wobei der Mittelwert durch

- berechnet wird.

- Etwas leichter vorstellbar ist die mittlere Rauheit (in einer Dimension) als die Höhe des Rechtecks, das die gleiche Länge wie die zu untersuchende Strecke und den gleichen Flächeninhalt wie jene Fläche zwischen Bezugshöhe und Profil hat.

- Die sogenannte quadratische Rauheit (englisch rms-roughness oder root-mean-squared roughness: Wurzel des Mittelquadrates) wird aus dem Mittel der Abweichungsquadrate berechnet und entspricht dem „quadratischen Mittel“

- Die sogenannte gemittelte Rautiefe (auch Zehnpunkthöhe), früher dargestellt durch das Symbol (bis DIN EN ISO 4287:1984), ist mittlerweile als ISO-Kennwert gelöscht (ab DIN EN ISO 4287:1997). Die gemittelte Rautiefe kann aber noch von älteren Messgeräten ausgegeben werden und wird folgendermaßen ermittelt.

- Eine definierte Messstrecke auf der Oberfläche des Werkstücks wird in sieben Einzelmessstrecken eingeteilt, wobei die mittleren fünf Messstrecken gleich groß sind. Die Auswertung erfolgt nur über diese fünf Messstrecken, da der anzuwendende Gauß-Filter eine halbe Einzelmessstrecke Vor- bzw. Nachlauf benötigt beziehungsweise eine Faltung ein nicht zu vernachlässigendes Ein- und Auslaufverhalten aufweist.

- Von jeder dieser Einzelmessstrecken des Profils wird die Differenz aus maximalem und minimalem Wert ermittelt.

- Aus den somit erhaltenen fünf Einzelrautiefen wird der Mittelwert gebildet.

Dieser Kennwert ist nicht zu verwechseln mit den Rautiefen bzw. . ist definiert als Differenz aus maximalem und minimalem Wert des Profils () bezogen auf die Gesamtmessstrecke, im Normalfall also die fünf Einzelmessstrecken. ist die größte der fünf Einzelrautiefen. Die GPS-Normenkette sieht auch andere Messkonstellationen vor.

Rauheitskennwerte auf der Fläche

Die Rauheit auf der Fläche ist in der ISO 25178 genormt. Mittlerweile (Stand 2009) gibt es optische Messgeräte, die Rauheitskenngrößen flächig messen.

Diskussion der Rauheitsparameter

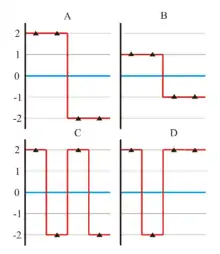

siehe Text

Wie in Bild 1 vereinfacht für eine Dimension zu sehen ist, sind die mittlere Rauheit und die quadratische Rauheit nur von der absoluten Abweichung der Höhe vom Mittelwert abhängig, aber nicht von der Verteilung der Höhenwerte über die Fläche. So ergibt sich beispielsweise für die mittleren Rauheiten in den Bildern A, C und D und , während die Werte für Bild B sich zu und berechnen.

Im Maschinenbau existieren für das oben genannte Problem Lösungen in der GPS-Normenkette. Hier sind anzuführen die Kennwerte aus der Abbott-Kurve und die Amplituden-Dichte-Kurve, sowie der Unterschied zwischen Welligkeit und Rauheit. So sagt die Rauheit eines Werkstückes zum Beispiel etwas über die Qualität des Werkzeuges, die Welligkeit jedoch etwas über die Qualität der Maschine aus. Es tritt also gehäuft auf, dass bei Qualitätsproblemen die Rauheitsanforderungen extrem gesteigert werden, die das Problem verursachende Welligkeit aber bei der Rauheitsmessung „weggefiltert“ wird. Die GPS-Normenkette definiert alle Raukennwerte auch als Welligkeitskennwerte. Unterschied ist nur die jeweilige Cut-off-Frequenz. Welligkeitskennwerte werden mit dem Präfix „W“ gekennzeichnet.

und sind also ungeeignet, um Aussagen über die Ortsfrequenz der Unebenheiten zu treffen. Es gilt also zuerst die Wellenlänge der kritischen Strukturen zu ermitteln. Hieraus ergibt sich, ob „P“, „R“ oder „W“-Kennwerte zu spezifizieren sind. Hiernach ist zu entscheiden, ob die kritischen Eckpunkte eher aus dem Profil, der Abbott-Kurve oder der Amplituden-Dichte-Kurve zu ersehen sind. Erst hiernach ist eine Festlegung auf einen Messwert zur Qualitätssicherung sinnvoll.

Verfahren für Papier

Um die Rauheit bzw. Glätte von Papier zu ermitteln, gibt es verschiedene Prüfverfahren. Die Mehrzahl der heute eingesetzten Prüfverfahren versucht die Druckglätte unter einem definierten Anpressdruck zu charakterisieren. Hierzu wird oft Luft als Hilfsmittel benutzt, die zwischen einer Referenzfläche und der Papieroberfläche unter definierten Bedingungen strömt. Bei Bekk ist die Referenzfläche eine geschliffene Glasplatte, bei Bendtsen und Parker Print Surf eine plane Metallringstirnfläche.

Optische Prüfverfahren

Neuere Messverfahren arbeiten mit optischen Methoden. Die Vorteile dieser Verfahren sind die zerstörungsfreie Messung und die Auswertung komplexerer Parameter der Oberfläche und des Volumens, wie sie beispielsweise in der ISO 25178 definiert sind. Optische Verfahren beschränken sich auf die Eigenschaften der Oberfläche. Bei Luftstromverfahren kann eine Durchströmung des Papiers zur Verfälschung der Rauheitswerte führen.

Luftstromverfahren

- Die Glätte nach Bekk

- Die Glätte nach Bendtsen

- Die Glätte nach Parker Print Surf

Glätte nach Bekk

- Einsatzbereich: ca. 2–5 s

- Messfläche: 10 cm²

- Druck auf Probe: 100 kPa

Es sind drei unterschiedliche Messbereiche möglich:

- A: 10 bis 600 s mit großem Vakuumbehälter, Druckabfall von 507 auf 480 mbar, gemessene Zeit = GL (Bekk)s

- B: >300 s (nach A) mit kleinem Vakuumbehälter, Druckabfall von 507 auf 480 mbar, gemessene Zeit × 10 = GL (Bekk)s

- C: <20 s (nach A) mit großem Vakuumbehälter, Druckabfall von 507 auf 293 mbar, gemessene Zeit:10 = GL (Bekk)s

Rauheit/Glätte nach Bendtsen

Die Rauheit nach Bendtsen ist der Luftstromdurchfluss, der zwischen dem Messring des Messkopfes des Bendtsen-Gerätes und der Probeoberfläche hindurchgeht und der bei einem festgelegten Überdruck entsteht.

- Messbereich: 10 bis 3000 ml/min

- Messfläche: 100 × 0,15 mm ringförmig

- Druck auf Probe: 10 N/cm² (= 100 kPa)

- Differenzdruck: (15 ± 0,2) mbar

Rauheit/Glätte nach Parker Print Surf (PPS)

Die PPS-Rauheit gehört auch zu den Luftstrommessverfahren und ist in der Druckpapierindustrie sehr weit verbreitet.

- Messfläche: 98 mm × 51 µm (ringförmig)

- Druck auf Probe: (6,2 ± 0,1) kPa

- Probenunterlage: harte Gummiplatte

Die Geräte werden durch entsprechende akkreditierte Sachverständige kalibriert. Es werden innerhalb der Papierindustrie Ringversuche durchgeführt, um die Geräte miteinander vergleichen zu können und geeignete Kalibrierintervalle festzulegen.

Siehe auch

Literatur

- ISO/TR 14638 – Geometrische Produktspezifikation (GPS) – Übersicht

- DIN EN ISO 4287 – Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Tastschnittverfahren – Benennungen, Definitionen und Kenngrößen der Oberflächenbeschaffenheit

Weblinks

- Homepage des TC213 der ISO

- Arbeitsgruppe 5.14 Rauheitsmessverfahren der PTB

- Referenz-Software für die Rauheitsmesstechnik der PTB

- Faltblatt Oberflächenrauheitsmessung, Praktische Hinweise für Labor und Werkstatt (Memento vom 17. Juni 2012 im Internet Archive) (PDF-Datei; 771 kB)

- Online-Rechner zur Umrechnung von Rauheitswerten Ra und Rz