Umformen

Das Umformen (auch bildsame Formgebung) ist nach DIN 8580 eine der sechs Hauptgruppen von Fertigungsverfahren. Die wichtigsten Fertigungsverfahren der Umformtechnik sind das Walzen, das Freiformschmieden, das Gesenkschmieden, das Fließpressen, das Strangpressen, das Tiefziehen und das Biegen. Es handelt sich also um Verfahren bei denen Rohteile aus plastischen Werkstoffen (Metalle und thermoplastische Kunststoffe) gezielt in eine andere Form gebracht werden, ohne dabei Material von den Rohteilen zu entfernen wie beim Trennen oder hinzuzugeben wie beim Fügen. Der Werkstoff behält seine Masse und seinen Zusammenhalt bei. Beim Trennen und Fügen wird die Masse und der Zusammenhalt dagegen vermindert beziehungsweise vermehrt.

Umformen unterscheidet sich von Verformen dadurch, dass die Formänderung gezielt eingebracht wird. Verformung dagegen ist eine ungezielte plastische Formänderung (z. B. beim Straßenverkehrsunfall).

Die einzelnen Verfahren werden nach verschiedenen Kriterien zu Gruppen zusammengefasst:

- Nach der Dimension der Werkstücke wird unterschieden zwischen Massivumformung, Blechumformung und Drahtumformung.

- Nach der Temperatur wird unterschieden zwischen Kaltumformen, bei dem die Festigkeit der Werkstücke während der Bearbeitung zunimmt, und Warmumformen.

- In der DIN 8580 werden die Verfahren eingeteilt nach den mechanischen Spannungen, die in den Werkstücken wirken, in Druckumformen, Zugdruckumformen, Biegeumformen etc.

Nach dem Urformen wird der größte Teil der Werkstoffe durch Umformen zu Halbzeugen (Blechen, Drähten und anderen Profilen (beispielsweise Stäbe, Knüppel)) weiterverarbeitet. Für die Fertigung von Massenprodukten ist die weitere Umformung der Halbzeuge meist das wirtschaftlichste Verfahren. Der Vorteil besteht unter anderem in der guten Materialausnutzung. Zudem ermöglichen Umformverfahren einen beanspruchungsgerechten Faserverlauf gegenüber spanabtragenden Verfahren oder Gießverfahren.[1]

Wichtige Umformmaschinen sind Biegemaschinen, Pressen, Fallhämmer, Oberdruck- und Gegenschlaghammer, Spindelpressen, Exzenterpressen und hydraulische Pressen. Die meisten eignen sich je nach eingebautem Werkzeug für mehrere Fertigungsverfahren.

Die Formänderung wird üblicherweise als Umformgrad angegeben und zusammen mit der Fließspannung, also der Spannung die nötig ist eine plastische Formänderung hervorzurufen, in Fließkurven festgehalten. Daraus lassen sich die Umformkraft und Umformarbeit berechnen.

Definition, Einordnung, Abgrenzung zum Verformen

Das Umformen ist eine der sechs Hauptgruppen von Fertigungsverfahren und steht in der Systematik somit an oberster Stelle. Die benachbarten fünf Hauptgruppen sind das Urformen, Trennen, Fügen, Beschichten und Stoffeigenschaften ändern.

Das Umformen wird definiert in der DIN 8580 als „Fertigen durch bildsames oder plastisches Ändern der Form eines festen Körpers.“[2]

Gemeinsames Einteilungskriterium ist der Stoffzusammenhalt. Beim Umformen wird er beibehalten, also weder vermindert wie beim Trennen oder vermehrt wie beim Fügen. Daraus folgt, dass zum Rohteil keinerlei Bestandteile dazukommen oder entfernt werden. Die Masse bleibt somit ebenfalls unverändert. In der Praxis sind die meisten verwendeten Werkstoffe in der Umformtechnik näherungsweise inkompressibel. Das Volumen des Rohteils bleibt somit näherungsweise ebenfalls erhalten. Dieses Gesetz der Volumenkonstanz ist eine wichtige Berechnungsgrundlage in der Umformtechnik.

Beim Verformen wird die Formänderung ungezielt oder ungewollt hervorgerufen. Beispielsweise beim Verkehrsunfall. Beim Umformen dagegen ist die Formänderung gezielt und gewollt. Ähnlich wie bei den Begriffen Umbauen und Umschmelzen.[3]

Plastizität als Voraussetzung

Metallische Werkstoffe haben die Fähigkeit, sich unter Einwirkung äußerer Kräfte bleibend in ihrer geometrischen Form zu verändern, ohne dass der Materialzusammenhang verloren geht oder sich die Werkstückmasse ändert. Dieser als Plastizität bezeichnete Effekt liegt im Aufbau der Metalle begründet.[4]

Metalle sind aus Kristalliten aufgebaut, deren Orientierung isotrop oder anisotrop ist. Plastische Formänderungen metallischer Werkstoffe erfolgen durch Fließen auf kristallographisch bevorzugten Gleitebenen und in bevorzugten Gleitrichtungen innerhalb der Kristallite. Gleitebenen und -richtungen sind abhängig vom Aufbau der Metalle und ihrer Gitterstrukturen (Metallgitter). Es werden kubisch raumzentrierte, kubisch flächenzentrierte oder hexagonale Gitterstrukturen unterschieden. Das Umformen der Metalle geschieht durch Wandern von Versetzungen (Translation) oder durch sog. Zwillingsbildung. Wandern beginnt, wenn eine angelegte Schubspannung die kritische Schubspannung überschreitet. Bei hexagonalem Aufbau der Metalle klappt das Gitter von einer Lage in eine andere Lage (Zwillingsbildung).

Wenn aufgrund der Umformung die im Werkstoff wirksamen Spannungen die Schubfestigkeit oder Trennfestigkeit ungewollt übersteigen, kommt es zu Schiebungs- oder Trennungsbrüchen, die das Werkstück unbrauchbar machen. Entgegenwirken kann man diesem Werkstoffversagen durch eine angepasstere Umformung, d. h. einen geänderten Stadiengang oder eine Temperaturerhöhung des Werkstoffs.

Heutzutage ist ein großes Forschungsgebiet in der Umformtechnik, ähnlich wie in anderen Fachbereichen, die Simulation. Mit Hilfe von verschiedenen Programmen (meist auf Grundlage der Finite-Elemente-Methode, beispielsweise Autoform oder LS-DYNA) werden Umformverfahren modelliert, berechnet und die Berechnungsergebnisse visuell dargestellt. Dies ermöglicht eine genauere Fehlerprognose bei der Herstellung der Bauteile sowie die Optimierung des Materialverbrauchs und der Prozessgestaltung.

Werkstoffspektrum

Grundsätzlich können alle plastisch verformbaren Werkstoffe umgeformt werden. Dies trifft auf alle Metalle und die meisten Legierungen zu. Der mit Abstand am häufigsten genutzte Werkstoff der Umformtechnik ist Stahl. Häufig genutzt wird noch Aluminium, Kupfer und deren Legierungen. Legierungen die für das Umformen gut geeignet und vorgesehen sind, werden als Knetlegierung bezeichnet. Teils werden sie ausdrücklich so bezeichnet wie die Aluminiumknetlegierung. Eine wichtige Ausnahme ist Stahl, eine "Eisenknetlegierung" im Gegensatz zum nicht umformbaren Gusseisen. Genutzt werden auch noch Blei, Zinn, Zink, Nickel, Titan sowie deren Legierungen.[5]

Umformbarkeit

Umformbarkeit ist eine Werkstoffeigenschaft die angibt, wie gut sich der Werkstoff durch Umformen bearbeiten lässt. Gewünscht sind

- niedrige Festigkeit, die zu geringen Bearbeitungskräften führt und

- hohe Bruchdehnung, die große Formänderungen ermöglicht.

Einteilung der Fertigungsverfahren

Die Fertigungsverfahren der Umformtechnik werden nach mehreren Kriterien eingeteilt:

- Nach der Werkstücktemperatur wird unterschieden nach Warm- und Kaltumformung

- Nach der Dimension der Werkstücke in Massiv- und Blechumformung

- Nach der Beanspruchungsart (Z. B. Zug-, Druck- oder Biegebeanspruchung) wird in der DIN 8582 eingeteilt, auf die die Fachliteratur häufig Bezug nimmt.

Warm- und Kaltumformung

Es wird zwischen

- Kaltumformung,

- Halbwarmumformung und

- Warmumformung unterschieden.

Bei der Warmumformung wird das Werkstück vor der Umformung auf eine Temperatur über der Rekristallisationstemperatur des Werkstoffs erwärmt. Dadurch kommt es während der Umformung regelmäßig zur Rekristallisation, die einer Verfestigung des Werkstoffes entgegenwirkt. Eine Kaltumformung geschieht unterhalb der Rekristallisationstemperatur. Diese liegt für reines Eisen bei 450 °C und für Blei bei 3 °C, weshalb eine Umformung von Blei bei Raumtemperatur bereits Warmumformen ist. Bei der Halbwarmumformung erwärmt man das Werkstück auf eine Temperatur unterhalb der Rekristallisationstemperatur, wodurch man die Vorteile der Warmumformung (leichtere Umformbarkeit und höheres Umformvermögen) mit den Vorteilen des Kaltumformens (Verfestigung, höhere Genauigkeit) verbinden kann. Für Stähle liegen technisch und ökonomisch sinnvolle Temperaturen zwischen 500 °C und 900 °C.[6]

Blech- und Massivumformung

Bei der Blechumformung werden Bleche als Rohteile genutzt. Meist handelt es sich um ebene Bleche. Vor allem durch die Automobilindustrie hat sie an Bedeutung gewonnen.[7] Wichtige Verfahren dafür sind das Biegen und das Tiefziehen sowie Verwinden, Drücken und Streckziehen.[8] Die Blechumformung wird meist als Kaltumformung durchgeführt.

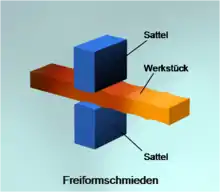

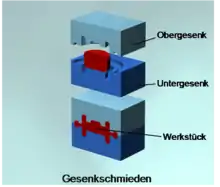

Bei der Massivumformung werden dreidimensionale Rohteile genutzt, oder etwas genauer: Rohteile die in allen drei Dimensionen ähnliche Abmessungen haben. Die Massivumformung wird teils als Warm- und teils als Kaltumformung durchgeführt. Wichtige Fertigungsverfahren sind das Walzen, das Freiform- und Gesenkschmieden, Fließpressen, Strangpressen und Biegen von Stangen und Rohren.[9]

Einteilung nach Beanspruchung der Werkstücke (DIN 8582)

Die Umformverfahren werden nach DIN 8582 unterteilt nach den Spannungen, die die Umformung vorwiegend bewirken.

Es werden folgende Gruppen unterschieden:

Druckumformen nach DIN 8583

Umformen bei vorherrschender Druckbeanspruchung. Fast alle Untergruppen haben eine große Bedeutung.[10]

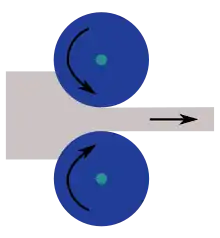

- Walzen zwischen zwei oder mehreren rotierenden Werkzeugen, den Walzen. Genutzt wird es zur Herstellung von Platten, Blechen, Folien, Schrauben, Stahlrohren.

- Freiformen (auch Freiformschmieden): Umformen mit Werkzeugen, die die herzustellende Form nicht enthalten. Es wird häufig als Vorstufe für das Gesenkschmieden genutzt, ist sehr flexibel aber eher unproduktiv und geeignet für sehr große Werkstücke und kleine Serien.

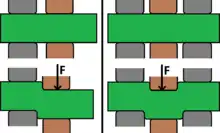

- Gesenkformen (auch Gesenkschmieden), Umformen mit Werkzeugen die die herzustellende Form zumindest teilweise als Negativ enthalten. Wird vor allem in der Serienproduktion genutzt, beispielsweise für verschiedene Teile im Antrieb von Fahrzeugen. Es ist sehr produktiv aber wenig flexibel.

- Eindrücken, oberflächennahes Eindrücken von Formwerkzeugen. Hat nur geringe Bedeutung.

- Durchdrücken, hierzu gehören die wichtigen Verfahren des Strang- und Fließpressens, die für Serienteile und Konstruktionsprofile genutzt werden, und das vergleichsweise unbedeutende Verjüngen.

Walzen

Walzen Freiformen

Freiformen Gesenkformen

Gesenkformen Strangpressen

Strangpressen

Zugdruckumformen nach DIN 8584

Umformen bei gleichzeitiger Beanspruchung durch Zug- und Druckbelastungen unterschiedlicher Wirkrichtung; Untergruppen:[11]

- Durchziehen Ziehen von Rohteilen durch hohle Werkzeuge. Die Werkstücke werden schmaler und länger. Wird genutzt für die Herstellung von Draht, Rohren und Profilen

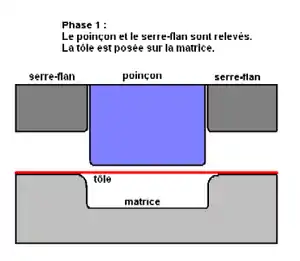

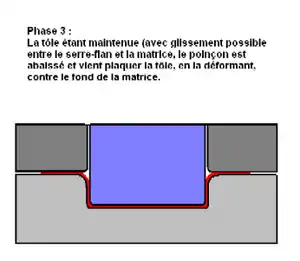

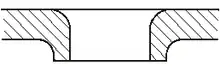

- Tiefziehen Das mit Abstand bedeutendste Verfahren der Gruppe. Hierbei werden flache Bleche in Hohlformen gezogen. Genutzt wird es zur Herstellung verschiedener Hohlkörper, darunter Getränkedosen, Karosserieteile oder Helme.

- Drücken Hierbei werden aus flachen Blechen rotationssymmetrische Hohlkörper hergestellt, beispielsweise Kochtöpfe. Die Form der Werkstücke wird durch die Werkzeugbewegung gesteuert. Das Drücken ist daher verglichen mit dem Tiefziehen, flexibler aber unproduktiver.

- Kragenziehen dient zum Aufweiten von Öffnungen in ebenen Blechen, sowie zum Bördeln.

- Knickbauchen dient zum Ausbauchen von Hohlkörpern

- Innenhochdruckumformen ist die Umformung von Hohlkörpern durch Druckaufbau im Inneren. Zum Teil auch als Explosivumformen.

Tiefziehen, Rohteil (Rot)

Tiefziehen, Rohteil (Rot) Tiefziehen, Fertigteil

Tiefziehen, Fertigteil Durch Kragenziehen hergestelltes Bauteil

Durch Kragenziehen hergestelltes Bauteil

Zugumformen nach DIN 8585

Umformen bei vorherrschender Zugbeanspruchung; Untergruppen:[12]

- Längen, beispielsweise Verlängern von Stäben oder Blechen.

- Weiten, beispielsweise Aufweiten von Hohlkörpern

- Tiefen, beispielsweise Hohlprägen von KFZ-Schildern

Biegeumformen nach DIN 8586

Umformen bei vorherrschender Biegebeanspruchung; Das Biegen kann für Bleche, Stangen und Rohre genutzt werden und wird nach DIN weiter unterteilt in:[13]

- Biegeumformen mit geradliniger Werkzeugbewegung

- Biegeumformen mit drehender Werkzeugbewegung

Mit gerader Bewegung (Hier Freies Biegen)

Mit gerader Bewegung (Hier Freies Biegen) Mit drehender Bewegung (Hier Schwenkbiegen)

Mit drehender Bewegung (Hier Schwenkbiegen)

Schubumformen nach DIN 8587

Umformen bei vorherrschender Schubbeanspruchung.

- Verdrehen: Mit drehender Werkzeugbewegung. Wird genutzt zur Herstellung von Bohrern, Propellern.

- Verschieben: Mit gerader Werkzeugbewegung. Wird genutzt um die Kurbeln bei Kurbelwellen herzustellen.

Verdrehen

Verdrehen Verschieben

Verschieben

Weitere Verfahren

Produktivität, Flexibilität und Genauigkeit

Die meisten Verfahren der Umformtechnik sind vergleichsweise produktiv aber ungenau. Sie werden daher als für die Massenfertigung geeignete Verfahren genutzt um die Form der fertigen Bauteile grob aus den Rohteilen herauszuarbeiten. Meistens ist anschließend eine Nachbearbeitung durch genauere aber unproduktivere Verfahren nötig, insbesondere durch Schleifen.

Die erreichbaren Genauigkeiten angegeben als ISO-Toleranz liegen meist bei IT16 bis IT12 (kleine Zahlen sind genauer) mit Präzisionsvarianten (z. B. Präzisionsschmieden) auch bis IT8. Mit manchen Verfahren wie dem Kalt-Fließpressen sind auch IT6 erreichbar. Das Gießen als wichtiges konkurrierendes Verfahren ist somit ähnlich genau, während das Zerspanen etwas genauer ist mit regelmäßig bis IT7 und Präzisionsvarianten bis IT6. Das Schleifen erreicht sogar bis IT1.

Die erreichbaren Oberflächenrauheiten (Rautiefen Rz) liegen beim Umformen meist zwischen 1000 µm und 10 µm, beim Fließpressen bis 4 µm und beim Walzen bis 1 µm. Mit dem Gießen sind ähnliche Oberflächenqualitäten erreichbar. Das Zerspanen erreicht dagegen Rauheiten von 2,5 µm bis 1 µm, beim Schleifen sogar bis 0,25 µm.[14]

Manche Verfahren der Umformtechnik nutzen Werkzeuge die die Form der Werkstücke schon als Negativ enthalten, darunter das Walzen und Gesenkschmieden. Diese sind sehr produktiv, aber wenig flexibel, da für eine andere Werkstückform andere Werkzeuge benötigt werden. Andere Verfahren beeinflussen die Werkstückform über die Bewegung der Werkzeuge, wozu das Freiformschmieden, Drücken und viele Biegeverfahren zählen. Diese sind relativ flexibel aber unproduktiv.

Maschinen

Die umformenden Maschinen können weiter unterteilt werden nach den Fertigungsverfahren in Biegemaschinen, Pressen, Ziehmaschinen (Zum Durchziehen) und Walzmaschinen. Allerdings lassen sich durch den Einbau unterschiedlicher Werkzeuge mehrere Fertigungsverfahren realisieren. Pressen eignen sich grundsätzlich zum Freiform- und Gesenkschmieden und zum Tiefziehen. Deshalb hat sich eine Einteilung nach dem zugrundeliegenden Funktionsprinzip bewährt. Bei energiegebundenen Umformmaschinen wirkt mit jedem Hub die gleiche Energiemenge auf das Werkstück. Dies kann realisiert werden, indem das Werkzeug immer aus einer bestimmten Höhe fallengelassen wird wie beim Fallhammer. Ebenfalls in diese Gruppe gehören der Oberdruck- und Gegenschlaghammer, sowie Spindelpressen. Weggebundene Umformmaschinen legen bei jedem Hub denselben Weg zurück. Dazu zählen Exzenterpressen, Kurbelpressen und Kniehebelpressen. Kraftgebundene wirken so lange auf das Werkstück ein, bis eine bestimmte Kraft erreicht wird. Hierzu zählen hydraulische Pressen.[15]

Zerteilende Maschinen sind den umformenden in der Konstruktion recht ähnlich und werden eingeteilt in Schlagscheren, Schneidpressen und Stanzmaschinen. Sie werden überwiegend zur Bearbeitung von Blechen eingesetzt das als Ausgangsmaterial für die anschließende Umformung dient sowie zur Nachbearbeitung beim Gesenkschmieden (Lochen und Entgraten).

Berechnungsgrundlagen

Fließkurven, Fließspannung und Umformgrad

In den meisten Gebieten der Technik ist für den Zusammenhang zwischen der Formänderung eines Körpers und den herrschenden Kräften oder Spannungen (Kraft pro Fläche) das Spannungs-Dehnungs-Diagramm gebräuchlich. Dort werden als Größen die Dehnung (Längenänderung bezogen auf die Ausgangslänge) und die technische Spannung (Kraft pro Ausgangsquerschnitt) genutzt.

In der Umformtechnik haben sich diese Größen nicht bewährt. Stattdessen wird hier die Fließkurve ermittelt die einen Zusammenhang liefert zwischen dem Umformgrad und der Fließspannung .

- Die Fließspannung ist diejenige Spannung die zur plastischen Formänderung nötig ist. Sie wird nicht auf den Ausgangsquerschnitt bezogen, sondern auf den tatsächlich vorhandenen Querschnitt.

- Der Umformgrad ist die Längenänderung, die auf die jeweils vorhandene Längenänderung bezogen wird.

Fließkurven und somit die Fließspannungen hängen von mehreren Parametern ab. Die wichtigsten sind:

- die Umformtemperatur

- die Umformgeschwindigkeit

- der Werkstoff

Volumenkonstanz

In der Umformtechnik werden die Werkstücke in guter Näherung als inkompressibel betrachtet. Das Volumen der Werkstücke bleibt somit konstant. Wenn beispielsweise beim Walzen die Breite des Rohteils konstant ist und seine Dicke halbiert wird, dann verdoppelt sich seine Länge.

Die Umformgrade für die einzelnen Dimensionen müssen somit in Summe Null ergeben:[16]

Aus der Volumenkonstanz ergibt sich auch die Geschwindigkeit des Walzgutes: Das Volumen des Rohteils das zwischen den Walzen eintritt, muss auch hinter den Walzen wieder austreten. Bei einer Halbierung der Blechdicke, verdoppelt sich also die Geschwindigkeit nach den Walzen.[17]

Umformgeschwindigkeit

Die Umformgeschwindigkeit gibt an wie schnell die Umformung erfolgt. Die Fließspannung steigt üblicherweise bei schneller Umformung.[18]

Es gilt:[19]

Umformarbeit

Die für die Umformung eines bestimmten Werkstückes nötige physikalische Arbeit, wird benötigt für die Fertigungsplanung. Vor allem bei energiegebundenen Umformmaschinen, wie Fallhämmern ist sie nötig um die Anzahl der der nötigen Hübe zu ermitteln, da bei jedem Hub eine bestimmte Energie freigesetzt wird.

Die ideelle Umformarbeit (ohne Berücksichtigung von Reibung) lässt sich berechnen aus dem umgeformten Volumen , der mittleren Fließspannung und dem Umformgrad zu:

- .

Die reale Umformarbeit (mit Berücksichtigung von Reibung) ergibt sich über den Umformwirkungsgrad zu

- .

Der Umformwirkungsgrad liegt erfahrungsgemäß zwischen 0,4 und 0,8. Vor allem bei Werkstücken mit komplizierter Form, wird er experimentell ermittelt. Er hängt ab von der Reibung an den Werkzeugflächen, der Art des Umformverfahrens, dem umgeformten Werkstoff, der Werkstückgeometrie und dem Stofffluss.[20]

Umformkraft

Die Kenntnis der Umformkraft wird bei kraft- und weggebundenen Umformmaschinen benötigt, um zu ermitteln, ob die geplanten Werkstücke überhaupt bearbeitet werden können. Von Interesse ist hier vor allem die maximale Kraft.

Bei der Berechnung muss unterschieden werden, ob die Kraft unmittelbar oder mittelbar in die Umformzone eingeleitet wird. Bei Verfahren mit mittelbarer Krafteinleitung, leitet das Werkstück von der Berührstelle mit dem Werkzeug aus die Kraft in die Umformzone weiter. Dazu zählt das Tiefziehen und Durchziehen. Bei Verfahren mit unmittelbarer Krafteinleitung liegt die Umformzone direkt an der Krafteinleitungsstelle. Dazu zählt das Walzen und Schmieden.[21]

Bei unmittelbarer Krafteinleitung ergibt sich die ideelle Umformkraft (ohne Berücksichtigung von Reibung) aus der Fließspannung und der Querschnittsfläche senkrecht zur Kraft zu

- .

Bei mittelbarer Krafteinleitung ergibt sich die ideelle Umformkraft zusammen mit der mittleren Fließspannung und dem Umformgrad zu:

- .

Literatur

- Hartmut Hoffmann, Reimund Neugebauer, Günter Spur: Handbuch Umformen, Hanser, 2012.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik, Springer, 2010, 2. Auflage.

- Fritz Klocke, Wilfried König: Fertigungsverfahren 4 – Umformen, Springer, 5. Auflage.

Einzelnachweise

- IPH - Überblick über die Verfahren der Umformtechnik. In: Prozesstechnik, Produktionsautomatisierung, Logistik | IPH – Institut für Integrierte Produktion Hannover. Abgerufen am 12. Februar 2018.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik - Grundlagen, Technologien, Maschinen Springer, 2. Auflage, 2010, S. 7.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik - Grundlagen, Technologien, Maschinen Springer, 2. Auflage, 2010, S. 7.

- Grundlagen der Umformtechnik Prof. Mauk, IAM-2005

- König, Klocke: Fertigungsverfahren - Band 4: Umformen Springer, 5. Auflage S. 88–98, insb. S. 88.

- König, Klocke: Fertigungsverfahren - Band 4: Umformen Springer, 5. Auflage S. 222f.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik, Springer, 2010, 2. Auflage, S. 259.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik, Springer, 2010, 2. Auflage, S. 259 f.

- Eckart Doege, Bernd-Arno Behrens: Handbuch Umformtechnik, Springer, 2010, 2. Auflage, S. 269–471.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 411, 419.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 411, 445.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 411, 458.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 411, 463 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 3.

- Weck, Brecher: Werkzeugmaschinen – Band 1 5. Auflage, S. 51–53.

- König, Klocke: Fertigungsverfahren - Band 4: Umformen Springer, 5. Auflage S. 28.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 414, 416.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 419.

- König, Klocke: Fertigungsverfahren - Band 4: Umformen Springer, 5. Auflage S. 28

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 417 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 418.