Wasserstrahlschneiden

Das Wasserstrahlschneiden ist ein Fertigungsverfahren aus der Hauptgruppe des Trennens. Dort ist es gemeinsam mit dem Laserstrahlschmelzschneiden, dem Brennschneiden und dem Plasma-Schmelzschneiden der Gruppe der abtragenden Verfahren zugeordnet. Es wird unterschieden in Wasserstrahlschneiden mit reinem Wasser und Abrasivschneiden, bei dem Wasser ein hartes pulverförmiges Material – das Abrasiv – zugesetzt wird. Die zugehörige Werkzeugmaschine ist die Wasserstrahlschneidemaschine.

|

|

Mit dem Reinwasserstrahlschneiden werden eher weiche Werkstoffe getrennt wie Kunststoffe, Folien, Schaumstoffe oder Papier. Das Abrasivschneiden wird bei harten Werkstoffen eingesetzt wie Stahl, Keramik oder Glas. Eine besondere Bedeutung hat es beim Trennen von Verbundwerkstoffen, die sich mit konventionellen Verfahren meist nicht zufriedenstellend trennen lassen. Außerdem ist es sehr umweltfreundlich.

Geschichte

Wasserstrahlen wurden im frühen 20. Jahrhundert im Bergbau zum Abtragen von Kies- oder Tonablagerungen eingesetzt. In den Goldminen Kaliforniens wurden damit Goldadern von Steinen und Erde getrennt. Ab 1930 verwendeten es amerikanische und russische Ingenieure zum Putzen von Gussstücken. Damals wurden Drücke von nur 100 bar genutzt. Das erste Patent ging an Norman Franz für eine Maschine, die mit 700 bar arbeitete. In den späten 60er Jahren wurde es in der Flugzeugindustrie genutzt, um Teile zu trennen, die auf Wärme empfindlich reagieren wie Faserverbund-, Waben- und Schichtwerkstoffe. Ab 1974 verwendete man harte Partikel als Zusatz im Wasserstrahl, was die Qualität der Werkstücke und die Wirtschaftlichkeit des Verfahrens erheblich steigerte und so zu seinem Durchbruch in der industriellen Anwendung führte.[1][2] 1975/76 wurden Baustoffe, Kunststoffe und Wellpappe mit dem Verfahren getrennt.

Wirkmechanismen und physikalische Grundlagen

Der Materialabtrag beim Wasserstrahlschneiden beruht auf dem hohen Druck, den der Strahl auf der Oberfläche des Werkstücks verursacht. Dies ist ein wichtiger Unterschied zu konkurrierenden Verfahren, die wie das Laserstrahl-, Plasma- und Autogenbrennschneiden auf thermischer Energie basieren. Der Wasserstrahl trennt dabei ausschließlich oberflächennahe mikroskopische Partikel ab. Es kommt daher zu keinen Dehnungen des Werkstücks aufgrund von Wärme oder Bearbeitungskräften. Das von der Wirkstelle quer abfließende Wasser verursacht zusätzlich noch Scherkräfte, die ebenfalls zum Materialabtrag beitragen.[3] Bei hartem, spröden Material wie Keramik oder Gusseisen führen die Druckkräfte zu Mikrorissen an der Oberfläche, die sich fortpflanzen und vereinigen und so Partikel ablösen. Bei weichen, zähen (duktilen) Werkstoffen wie Stahl kann sich das Material zunächst plastisch verformen, ohne sich abzulösen. Es kann dann zur Kaltverfestigung kommen, was zu einer Versprödung des Materials führt und so den Materialabtrag erlaubt. Außerdem kann es bei Metallen zu Veränderungen der Kristallstruktur kommen. Durch die Verformungen werden Versetzungen und Anhäufungen von Leerstellen im Gitter begünstigt, die ebenfalls zur Rissbildung führen.[4]

Wenn der Schneidstrahl tiefer in den Werkstoff eindringt, schiebt er dabei ein Abraumpolster vor sich her und verliert wegen der Reibung an den Schnittfugen an Energie. Die erreichbare Qualität der Schnittfuge gemessen als Rauigkeit, nimmt daher kontinuierlich ab. An der Fuge kommt es, ähnlich wie beim Brennschneiden, zu einem typischen Muster in Form einer Riefenstruktur die unter anderem auch als „Rillennachlauf“ bezeichnet wird.[5]

Die Strahlleistung am Düsenausgang kann aus dem Querschnitt der Düse, der Dichte der Flüssigkeit und der Strahlgeschwindigkeit berechnet werden zu[6][7]

- .

Die Strahlgeschwindigkeit hat also einen sehr hohen Einfluss auf die Leistung der proportional zu ist. Die Strahlgeschwindigkeit entspricht unter Vernachlässigung von Rohr- und Düsenreibung

Demzufolge sind die wesentlichen Einflüsse auf die Strahlleistung der Durchmesser der Düse und der Druck. Dabei ist jedoch zu beachten, dass bei den sehr hohen Drücken das Wasser nicht mehr als näherungsweise inkompressibel gelten kann. Von 1 auf beispielsweise 4000 bar wird Wasser dank seiner Kompressibilität um 13,2 % seines Volumens komprimiert.[8]

Systemkomponenten

Die Maschinen bestehen im Wesentlichen aus drei Komponenten:[9]

- Einer Wasseraufbereitung zum Entsalzen und Filtrieren um den Verschleiß der Bauteile zu verringern,

- der Hochdruckerzeugung mittels Pumpen und

- der eigentlichen Strahlerzeugung mit einer Düse deren Durchmesser zwischen 0,1 mm und 0,5 mm liegt.

Technik

In der industriellen Praxis werden Drücke zwischen 1000 und 4000[10] bar und Geschwindigkeiten von etwa 900 m/s genutzt. Als Verfahrensparameter werden grundsätzlich Pumpendruck, Düsenabstand, Düsendurchmesser und die Vorschubgeschwindigkeit genutzt. Sie bestimmen den Energieeintrag an der Wirkstelle und auch das Arbeitsergebnis bezüglich der erreichten Oberflächengüte und der Produktivität. Falls dem Strahl noch Abrasivmittel zugesetzt werden ergeben sich weitere Stellgrößen: Die Feststoffart (Härte), die Körnung, der Massenstrom, Fokusdurchmesser und die Fokuslänge. Die Feststoffe führen zu einer breiteren Fuge, erhöhen jedoch das Trennvermögen.[11]

Der Arbeits- oder Schneiddruck auf der Werkstückoberfläche bestimmt die Schnitttiefe. Ein Druck von mindestens 600 bar ist nötig, um überhaupt einen Materialabtrag zu gewährleisten. Danach steigt die Schnitttiefe mit zunehmendem Druck linear an. Schneiddrücke von bis zu 6200 bar sind im Einsatz. Der Düsendurchmesser ist direkt proportional zur Schnitttiefe, der Düsenabstand dagegen umgekehrt proportional.[12]

Reinwasserschneiden

Dabei wird das Werkstück durch einen Strahl aus reinem Wasser getrennt. Mit Reinwasser werden vor allem weiche aber auch zähe Werkstoffe bearbeitet. Dazu zählen etwa Kunststofffolien, Textilien, Elastomere, Thermoplaste, Papier, Faserstoffe, Schaum- und Dämmstoffe und Lebensmittel. Bei einem Druck von 4000 bar können zum Beispiel Textilien bis zu einer Dicke von 30 mm getrennt werden. Reinwasserschneiden ist umweltschonend: Es entstehen keine Späne, Schleifstäube, toxische Gase oder Luftverschmutzungen. Kühlschmierstoffe sind unnötig und das verwendete Wasser kann als Kreislaufmaterial genutzt werden.[13] Beim Reinwasserschneiden hat der Strahl einen sehr kleinen Durchmesser und neigt nicht zur unerwünschten Tropfenbildung. Bei geringen Materialdicken lässt sich damit das beste Ergebnis erzielen.[14] Hauptsächlich kommen Maschinen mit mehreren Düsen zum Einsatz, die auf einer oder mehreren Traversen laufen.

| Werkstoff[15] | Dicke in mm | Vorschub in m/min |

|---|---|---|

| Gummi | 25 | 3 |

| Leder | 5 | 3 |

| Papier / Karton | 0,2–5 | 20–500 |

| Kunststoffe (PVC) | 5 | 2,5 |

| Glasfaserverstärkter Kunststoff | 5 | 0,15 |

| Kohlenstofffaserverstärkter Kunststoff | 5 | 0,1 |

| Sperrholz | 5 | 5 |

| Dämmstoffe | 100 | 8 |

Abrasivschneiden

Um aus dem Reinwasserstrahl einen Abrasivwasserstrahl zu erzeugen, wird dem Wasser ein Abrasivmittel hinzugefügt. Grundsätzlich gibt es zwei Systeme für das Wasser-Abrasivstrahl-Schneiden, die sich in ihrer Erzeugung, ihren Eigenschaften und ihren Anwendungen unterscheiden. Ihr wesentlicher Unterschied ist der Zeitpunkt und der Ort der Abrasivmittelzugabe, der zu den spezifischen Strahleigenschaften führt.

Wasser-Abrasiv-Suspensionsstrahlschneiden

Der Wasser-Abrasiv-Suspensions-Strahl (WASS)[16] ist dadurch gekennzeichnet, dass die Vermischung von Strahlmittel und Wasser vor der Düse stattfindet. Dies hat den Effekt, dass im Gegensatz zum WAIS der Strahl nur aus 2 Komponenten (Wasser – Abrasivmittel) besteht.

Da beim WASS nur 2 Komponenten (Wasser und Abrasivmittel) vorhanden sind, erfolgt die Beschleunigung der Abrasivmittelkörner durch das Wasser mit einem deutlich erhöhten Wirkungsgrad im Vergleich zum WAIS[17]. Die Abrasivmittelkörner werden bei gleicher hydraulischer Leistung des Systems beim WASS schneller als beim WAIS. Daher kann mit dem WASS vergleichsweise tiefer bzw. schneller geschnitten werden.

Das Wasser-Abrasiv-Suspensionsstrahlschneiden kann im Gegensatz zum nachfolgend beschriebenen Wasser-Abrasiv-Injektor-Strahl-Schneidverfahren neben Bearbeitung von anspruchsvollen Werkstoffen[18][19] auch für mobile Schneidanwendungen und unter Wasser eingesetzt werden.[20] Beispiele sind Bombenentschärfungen[21] sowie der Rückbau von Offshore-Anlagen[22] oder die Zerlegung von Reaktordruckbehälter-Einbauten in Kernkraftwerken[23].

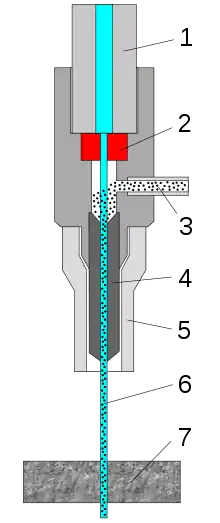

Wasser-Abrasiv-Injektorstrahlschneiden

Der Wasser-Abrasiv-Injektor-Strahl (WAIS)[24] wird durch einen Wasserstrahl erzeugt, der nach dem Austritt aus der Wasserdüse eine Mischkammer (einen Hohlraum) passiert und am Ausgang der Mischkammer in ein Fokussierrohr eintritt. Durch die Interaktion des Wasserstrahls in der Mischkammer mit der darin befindlichen Luft entsteht ein Unterdruck, der Wasserstrahl reißt Luftanteile mit sich. Dieser Unterdruck wird für den pneumatischen Transport des Abrasivmittels in die Kammer genutzt (das Abrasivmittel wird mittels eines Schlauches zu einer seitlichen Öffnung (Bohrung) der Mischkammer geführt).

Nach dem Kontakt des Abrasivmaterials in der Mischkammer mit dem Wasserstrahl werden die einzelnen Abrasivmittel-Körner beschleunigt und in die Richtung des Fokussierrohres mitgerissen. Die für den Transport des Abrasivmittels in die Mischkammer als Trägermedium genutzte Luft wird ebenfalls Bestandteil des nun aus 3 Komponenten (Wasser – Abrasivmittel – Luft) bestehenden WAIS. Im Fokussierrohr, welches in seiner Länge dafür optimiert ist (sein sollte), wird das Abrasivmittel weiter beschleunigt (Energieübertrag vom Wasser auf das Abrasivmittelkorn) und der WAIS verlässt das Fokussierrohr im Idealfall mit der maximal möglichen Abrasivkorn-Geschwindigkeit.

Für harte oder dicke Werkstücke wird das Abrasivschneiden eingesetzt. Als Abrasiv dient meist Granat- oder Olivsand, manchmal auch Korund für weichere Werkstoffe. Damit lassen sich Stein, Panzerglas, Keramiken, Grafit, Holz, Marmor und alle Metalle trennen. Laminate, die aus Werkstoffen mit verschiedenem Schmelzpunkt bestehen, lassen sich sogar nur mit diesem Verfahren sauber trennen. Die Bearbeitung von Stählen bis zu einer Dicke von 50 mm oder von sonstigen Metallen bis 120 mm ist möglich.[25] Durch die hohe Strahlgeschwindigkeit entsteht ein Unterdruck im Schneidkopf, dadurch wird Abrasiv in die Mischkammer gesaugt und mit dem Wasser vermischt. Das Gemisch wird durch die Abrasivdüse fokussiert und beschleunigt.[26] Der Strahldurchmesser ist etwa 0,2 mm größer als beim Reinwasserschneiden. Dafür steigt das Schneidvermögen mit der Härte des verwendeten Abrasivs.[27]

| Werkstoff[28] | Dicke in mm | Vorschub in m/min |

|---|---|---|

| Stahl | 25 | 0,5 |

| Titan | 20 | 0,3 |

| Aluminium | 30 | 0,75 |

| Faser-Kunststoff-Verbund | 5 | 6 |

| Naturstein | 50 | 0,075 |

| Keramik | 30 | 0,05 |

| Glas | 35 | 0,04 |

| Beton | 50 | 0,075 |

Fehler am Werkstück

Rillenfehler (Schleppfehler)

Rillenfehler betreffen die Oberflächenqualität der Fuge. Der Rillenfehler nimmt mit steigender Schneidgeschwindigkeit zu. An geraden Schnitten ist der Einfluss klein, an Stellen mit großer Krümmung wie Ecken kann er sehr groß werden. Daher sollten Ecken mit einer niedrigeren Geschwindigkeit geschnitten werden.[29]

V-förmige Schnittflächen

V-förmige Schnittflächen entstehen ähnlich wie beim Plasma-Schmelzschneiden. Bei hohen Schneidgeschwindigkeiten ist die Fuge auf der Oberseite breiter als auf der Unterseite. Bei kleinen Geschwindigkeiten ist es andersherum. Dazwischen gibt es eine Geschwindigkeit, bei der die Schnittflächen parallel verlaufen. Der Winkelfehler nimmt ab: [30]

- je kleiner der Düsenabstand ist

- je härter der Werkstückwerkstoff ist

- je gleichmäßiger das Abrasiv ist

- je geringer die Werkstückdicke ist

- je besser der Fokus der Düse ist.

Anwendung

Wasserstrahlen werden neben dem Schneiden auch zum Entgraten, Gussputzen und Wasserstrahlen (Säubern von Oberflächen) eingesetzt.

Das Wasserstrahlschneiden wird eingesetzt, wenn die zu bearbeitenden Werkstoffe temperaturempfindlich sind. Durch den feinen Strahl können sehr filigrane und komplexe Konturen geschnitten werden[31]. Der Schnitt kann an einer beliebigen Stelle des Werkstücks beginnen und muss bei Blechen oder Folien nicht notwendigerweise am Rand beginnen. Werkstoffe, die eine Licht reflektierende Oberfläche haben, lassen sich mit Lasern nur schwer bearbeiten; bei Wasserstrahlen verursachen sie dagegen keine Probleme. Kohle- oder glasfaserverstärkte Kunststoffe lassen sich mit dem Wasserstrahlschneiden besonders gut bearbeiten, verglichen mit spanenden Verfahren, die zur Zerstörung der Werkstoffe führen. Der Wasserstrahl kann im Gegensatz zu festen Werkzeugen nicht verklemmen. Wegen der niedrigen Bearbeitungstemperaturen entstehen bei der Kunststoffbearbeitung keine giftigen Dämpfe.

Nachteilig ist die schräge Schnittkante, die zu relativ schlechten Form- und Lagetoleranzen führt.[32]

Einzelnachweise

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 408.

- Risse: Fertigungsverfahren der Mechantronik, Feinwerk- und Präzisionsgerätetechnik, Springer, 2012, S. 133 f.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 321.

- Risse: Fertigungsverfahren der Mechantronik, Feinwerk- und Präzisionsgerätetechnik, Springer, 2012, S. 136f.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 408.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 408.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 322.

- Risse: Fertigungsverfahren der Mechatronik, Feinwerk- und Präzisionsgerätetechnik, Springer, 2012, S. 136.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 323 f.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 409.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 326 f.

- Risse: Fertigungsverfahren der Mechantronik, Feinwerk- und Präzisionsgerätetechnik, Springer, 2012, S. 138 f.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 410.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 327.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 327.

- Wasser-Abrasiv-Suspensions-Strahl-schneiden (WASS) – Institut für Werkstoffkunde. Abgerufen am 30. Juni 2021.

- Measurement and Analysis of Abrasive Particles Velocities in AWSJ. In: Procedia Engineering. Band 149, 1. Januar 2016, ISSN 1877-7058, S. 77–86, doi:10.1016/j.proeng.2016.06.641 (sciencedirect.com [abgerufen am 1. Juli 2021]).

- Pressestelle: Hochleistungsverfahren bezwingt Hochleistungswerkstoffe. Abgerufen am 12. Juli 2021.

- Michael Kaufeld, Frank Pude, Marco Linde: ConSus – DAs Wasser-Abrasiv-Suspensionstrahl-System mit kontinuierlicher Abrasivmittelzufuhr. In: https://studium.hs-ulm.de/de/users/625229/Documents/Ingenieurspiegel%20ConSus_IS_3_2019.pdf. Ingenieur-Spiegel. Band 3-2019. Public Verlagsgesellschaft und Anzeigenagentur mbH, Bingen, S. 23–25., März 2019, abgerufen am 8. Juli 2021 (deutsch).

- Wasser-Abrasiv-Suspensions-Strahl-schneiden (WASS) – Institut für Werkstoffkunde. Abgerufen am 12. Juli 2021.

- NDR: Bombenentschärfungen: Neue Wasserstrahl-Technik. Abgerufen am 12. Juli 2021.

- Decommissioning Project Completed for Middle East Offshore Platform. Abgerufen am 12. Juli 2021.

- Spektakulärer Robotereinsatz: Stäublis Unterwasser-Roboter zerlegt radioaktive AKW-Bestandteile. 7. Januar 2021, abgerufen am 12. Juli 2021 (deutsch).

- Wasser-Abrasiv-Injektor-Strahl-schneiden (WAIS) – Institut für Werkstoffkunde. Abgerufen am 30. Juni 2021.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 411.

- Abrasivschneidetechnik. Abgerufen am 23. Januar 2017.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 327.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 327.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 412.

- Fritz, Schulze: Fertigungstechnik, Springer, 2015, 11. Auflage, S. 412 f.

- Wasserstrahlschneiden im Lohn | CutCut Deutschland. Abgerufen am 16. Oktober 2020.

- König, Klocke: Fertigungsverfahren 3 – Abtragen, Generieren und Lasermaterialbearbeitung, 4. Auflage, 2007, S. 321.