Zerspankraft

Die Zerspankraft (alt: ) ist beim Zerspanen die Kraft, die auf das Werkzeug wirkt. Sie wird in mehrere Komponenten zerlegt: Von besonderer Bedeutung ist die Schnittkraft (von engl. cut=Schnitt), die in die Richtung der Schnittgeschwindigkeit wirkt. Da sie die betragsmäßig größte Komponente ist, beschränkt man sich in der Praxis häufig darauf, nur sie zu ermitteln. Weitere Komponenten sind beispielsweise die Vorschubkraft in Richtung der Vorschubgeschwindigkeit und die Passivkraft die auf den beiden anderen Komponenten senkrecht steht.

Die Zerspankraft entsteht durch die während der Bearbeitung auftretenden Reibung und das Abtrennen des Spanes. Ihre Größe wird durch zahlreiche Einflüsse bestimmt. Die wichtigsten sind die Geometrie der Schneidkeile, insbesondere der Spanwinkel und der Werkzeug-Einstellwinkel, die Spanungsdicke, der Vorschub und der Werkstoff des Werkstücks. Der Betrag der Zerspankraft wird unter anderem benötigt, um bei der Konstruktion von Werkzeugmaschinen deren Antriebe auszulegen. Aus der Schnittkraft und Schnittgeschwindigkeit lässt sich die benötigte Schnittleistung berechnen, die in etwa der benötigten Gesamtleistung entspricht:

Zur Berechnung der Zerspan- oder Schnittkraft gibt es mehrere Möglichkeiten. Häufig wird ein von Otto Kienzle entwickeltes empirisches Modell verwendet, das die Spezifische Schnittkraft als zentrale Größe enthält. Die Schnittkraft ergibt sich dann als Produkt aus der experimentell ermittelten spezifischen Schnittkraft und dem Spanungsquerschnitt .

Die spezifische Schnittkraft ist jedoch keine Konstante. Sie hängt wie auch die Schnittkraft von zahlreichen Einflussgrößen ab. Die wichtigste ist die Spanungsdicke . Daneben gibt es zur Berechnung noch verschiedene analytische Modelle von Ernst, Merchant und Hucks, die auf dem Scherebenenmodell aufbauen, das selbst auf der Plastomechanik aufbaut. Die zentrale Größe ist hier der Scherwinkel, der die Neigung der Scherebene gegenüber der Werkzeug-Orthogonalebene angibt. Außerdem lassen sich mit der Finite-Elemente-Methode (FEM) Kräfte, Leistungen und weitere Größen simulieren. Sie sind sehr aufwendig, ihre Ergebnisse kommen den tatsächlichen Verhältnissen sehr nahe.[1]

Bedeutung

Betrag und Richtung der Zerspankraft und ihrer Komponenten werden für die Konstruktion von Werkzeugmaschinen benötigt. Dies betrifft die Dimensionierung der Antriebe, für die die zur Zerspanung benötigte Wirkleistung benötigt wird. Sie ergibt sich als Summe aus der Schnittleistung und der Vorschubleistung .[2]

-

- - Wirkgeschwindigkeit (Resultierende aus Vorschub- und Schnittgeschwindigkeit)

- Wirkkraft (Komponente der Zerspankraft in Richtung der Wirkgeschwindigkeit)

Sie berechnen sich als Produkt aus den jeweiligen Geschwindigkeiten und den zugehörigen Zerspankraftkomponenten:

- .

Außerdem ist es mit der Kenntnis der Zerspankraft möglich, die auf die Gestelle und Führungen von Werkzeugmaschinen wirkenden Kräfte zu ermitteln und so eine ausreichende Steifigkeit der Bauteile sicherzustellen. Moderne CNC-Maschinen können die während der Bearbeitung auftretenden Kräfte messen und Dehnungen des Gestells und des Werkzeughalters ausgleichen. Des Weiteren wird die Zerspankraft in der Arbeitsvorbereitung benötigt, um die geplanten Schnittgrößen (Vorschub und Schnitttiefe) und sonstigen Schnittbedingungen wie die Schnittgeschwindigkeit festzulegen. Mit der Zerspankraft kann man auch die bei der Spanbildung ablaufenden Prozesse und Verschleißmechanismen der Werkzeuge erklären. Zuletzt ist sie auch ein Maßstab für die Zerspanbarkeit eines Werkstoffes, da schwer zerspanbare Werkstoffe im Allgemeinen auch höhere Zerspankräfte verursachen.[3]

Entstehung

Die Zerspankraft entsteht durch verschiedene Widerstände. Dazu zählt die Reibung zwischen der Spanfläche des Werkzeuges und dem Span, der darauf abläuft und die Reibung zwischen dem Werkstück und der Freifläche insbesondere bei verschlissenen Werkzeugen. Des Weiteren muss der Span vom Werkstück abgetrennt und in der sogenannten Scherzone geschert werden.[4] Daher steigt die Zerspankraft auch mit steigender (Scher-)Festigkeit des Werkstoffes.[5]

Komponenten der Zerspankraft

Die Zerspankraft steht im Allgemeinen schräg im Raum. Um ihre Lage beschreiben zu können, wird sie in mehrere Komponenten zerlegt:[6]

- Komponenten in der Werkzeug-Bezugsebene:

- Die Passivkraft ist die Projektion der Zerspankraft auf die Bezugsebene. Da es keine Bewegung in Richtung der Passivkraft gibt, trägt sie zur Leistungsaufnahme der Antriebe nicht bei.

- Komponenten in der Arbeitsebene:

- Die Aktivkraft ist die Projektion der Zerspankraft auf die Arbeitsebene.

- Die Schnittkraft ist die Projektion auf die Schnittrichtung. Sie ist die wichtigste Komponente.

- Die Vorschubkraft ist die Projektion auf die Vorschubrichtung.

- Die Wirkkraft ist die Projektion auf die Wirkrichtung (In Richtung des resultierenden Vektors aus Vorschubgeschwindigkeit und Schnittgeschwindigkeit).

Allgemein gilt, dass sich die Vektoren der Aktivkraft und der Passivkraft zur Zerspankraft addieren:[7]

Und die vektorielle Addition der Schnitt- und Vorschubkraft ergibt die Aktivkraft

Einflüsse auf die Zerspankraftkomponenten

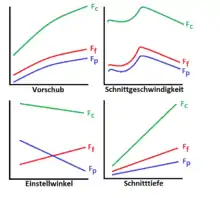

Die Zerspankraft und ihre Komponenten hängen von zahlreichen Einflussgrößen ab. Die wichtigsten sind der Werkstück-Werkstoff, der Vorschub und die Schnitttiefe. Weitere Einflüsse sind das Kühlschmiermittel, das Verhältnis von Schnitttiefe zu Vorschub, der Werkzeug-Einstellwinkel, Schnittgeschwindigkeit, der Spanwinkel, der Schneidstoff (Werkzeug-Werkstoff) und der Verschleiß.[8]

Bei Erhöhung der Schnittgeschwindigkeit steigt der Verlauf der Zerspankraft und ihrer Komponenten zunächst kurz an, um dann abzufallen und wieder zu steigen. Nachdem ein weiteres Maximum überschritten ist, fällt sie nur noch mit weiterer Zunahme der Schnittgeschwindigkeit. Die Extremwerte sind auf die Aufbauschneidenbildung zurückzuführen, die den tatsächlichen Spanwinkel beeinflusst. Die spätere Abnahme geht auf die abnehmende Festigkeit des Werkstück-Werkstoffes wegen der steigenden Temperaturen zurück, die mit der steigenden Schnittgeschwindigkeit einhergehen.

Bei Erhöhung der Schnitttiefe steigen auch alle Zerspankraftkomponenten proportional an, sofern die Schnitttiefe mindestens dem Zweifachen des Eckenradius entspricht. Die Auswirkungen eines steigenden Werkzeug-Einstellwinkels sind je nach Komponente verschieden:

- Es steigt auch die Vorschubkraft, da ein größerer Anteil der Zerspankraft in Vorschubrichtung zeigt. Das Maximum liegt bei 90°.

- Die Schnittkraft sinkt, da bei sonst gleichen Bedingungen die Spanungsdicke im gleichen Maß steigt wie die Spanungsbreite sinkt. Da der Einfluss der Spanungsbreite auf die Schnittkraft direkt proportional ist, der Einfluss der Spanungsdicke aber unterproportional (degressiv), sinkt die Schnittkraft leicht ab.

- Die Passivkraft sinkt, da ein immer kleinerer Anteil der Zerspankraft aus der Arbeitsebene herauszeigt. Der Einfluss ist entgegengesetzt zum Einfluss auf die Vorschubkraft.

Keinen nennenswerten Einfluss haben der Freiwinkel und der Eckenradius. Der Werkzeugverschleiß kann verschiedene Auswirkungen haben. Bei hauptsächlichem Freiflächenverschleiß wird die Reibung des Werkstückes an der Freifläche größer, die Schnittkraft steigt somit. Liegt hauptsächlich Kolkverschleiß vor, so vergrößert sich mit zunehmendem Verschleiß der Spanwinkel, was zu abnehmenden Schnittkräften führt.[9]

Ansätze zur Ermittlung der Zerspankraft

Zur Ermittlung der Zerspankraft und ihrer Komponenten haben sich verschiedene Ansätze etabliert. Sie lassen sich in drei Gruppen einteilen:

- Empirische Modelle, die auf Experimenten aufbauen

- Analytische Modelle, die auf der Plastomechanik aufbauen

- Finite-Elemente-Methode-Modelle (FEM-Modelle)

In der Praxis werden meist empirische Modelle verwendet. Sie sind gut geeignet, um innerhalb eines begrenzten Gültigkeitsbereiches die Kräfte zu bestimmen. Die Grenzen der Gültigkeit sind jedoch nicht leicht zu ermitteln. Analytische Modelle bieten für den konkreten Einzelfall meist weniger genaue Ergebnisse, verdeutlichen aber Zusammenhänge zwischen wichtigen Größen. FEM-Modelle sind sehr rechenaufwendig und lassen sich nur mit Computern berechnen. Dafür liefern sie sehr genaue Ergebnisse. Der Modellierungsaufwand ist jedoch hoch.[10]

Spezifische Schnittkraft

Das empirische Modell der spezifischen Schnittkraft geht auf Otto Kienzle zurück. Die spezifische Zerspankraft ist die auf den Spanungsquerschnitt bezogene Zerspankraft

Die spezifische Schnittkraft ist entsprechend die auf den Spanungsquerschnitt bezogene Schnittkraft.

Die spezifische Zerspan- und Schnittkraft sind keine Konstanten. Sie sind wie die Zerspankraft auch von vielen Einflussgrößen abhängig. Am bedeutendsten ist der Einfluss der Spanungsdicke. Obwohl sie der allgemeinen Definition einer mechanischen Spannung ähnlich sieht, handelt es sich um eine energetische Größe. Es kann mathematisch gezeigt werden, dass sie mit der spezifischen Schnittenergie identisch ist. Dabei handelt es sich um die Arbeit , die benötigt wird um ein bestimmtes Volumen abzuspanen.[11]

- mit:

- - Schnittleistung

- - Zeitspanvolumen (pro Zeitspanne abgespantes Volumen)

- - Spanungsdicke

- - Spanungsbreite

- - Schnittgeschwindigkeit

Otto Kienzle ermittelte in einer Vielzahl von Versuchen den Einfluss der Spanungsdicke auf die spezifische Schnittkraft. Als Werkstoffkonstante gab er dann den Wert an der die spezifische Schnittkraft für h=1 mm und b=1 mm angibt. Es gilt:.[12]

Somit gilt für die Schnittkraft:[13]

In der Praxis werden dann die Werte für und den Anstiegswert meist aus Tabellen entnommen. Ansonsten lassen sie sich durch Experimente selbst feststellen. Im frühen 20. Jahrhundert wurden auch oft die Werte für direkt experimentell ermittelt, beispielsweise durch den Ausschuss für Wirtschaftliche Fertigung (AFW). Nachdem in der Mitte des Jahrhunderts die Methode von Kienzle bekannt wurde, wurden die noch fehlenden Werte für nicht mehr ermittelt, sodass die Tabellen unvollständig geblieben sind. Eine Überschlagsrechnung für ist das 4fache der Zugfestigkeit bei h = 0,8 mm und dem 6fachen für h = 0,2 mm. Eine andere empirische Formel ergibt sich aus der Spandickenstauchung und der Zugfestigkeit . Die spezifische Schnittkraft entspricht dann etwa .[14]

Einzelnachweise

- Denkena, Tönshoff: Spanen, Springer, 2011, S. 51

- Fritz, Schulze: Fertigungstechnik, 11. Auflage, S. 288.

- König, Klocke: Fertigungsverfahren 1 - Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 265f.

- Böge (Hrsg.): Handbuch Maschinenbau, Springer, 21. Auflage, S. N6.

- Eberhard Pauksch: Zerspantechnik, Vieweg-Teubner, 2008, 12. Auflage, S. 15.

- Eberhard Pauksch: Zerspantechnik, Vieweg-Teubner, 2008, 12. Auflage, S. 12f.

- Denkena, Tönshoff: Spanen, Springer, 3. Auflage, 2011, S. 52.

- Fritz, Schulze: Fertigungstechnik, 11. Auflage, S. 309.

- König, Klocke: Fertigungsverfahren 1 - Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 61–63.

- Denkena, Tönshoff: Spanen, Springer, 2011, S. 51.

- Denkena, Tönshoff: Spanen, Springer, 2011, S. 53.

- Denkena, Tönshoff: Spanen, Springer, 2011, S. 56-

- Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 16.

- Eberhard Paucksch: Zerspantechnik, Vieweg-Teubner, 2008, 12. Auflage, S. 19f.