Beitel

Beitel sind Werkzeuge zur spanenden Holzbearbeitung. Allgemein unterscheidet man im Handwerk gröbere Stemmeisen und feinere Stecheisen, wenn auch die Formen sich ähneln und die Normen anders definieren.

Grundlagen

.png.webp)

Beitel bestehen aus einem Griff aus Holz oder Kunststoff mit je einem Metallring, sowohl am oberen Ende (Schlagring) als auch am unteren Ende (Zwinge), und der Klinge aus geschliffenem und gehärtetem Stahl.

- Der Schlagring ist dafür da, dass der Griff nicht durch die beim Arbeiten notwendigen Schläge mit dem Klopfholz beschädigt wird – feinere Schnitzeisen, die nicht geschlagen, sondern nur geführt werden, verzichten auch auf den Schlagring.

- Die Zwinge soll verhindern, dass das Heft (der Griff) aufreißt, wenn die Angel der Klinge (das Erl) in das Heft eingeschlagen wird.

Stemmeisen und Stecheisen haben den gleichen Aufbau. Sie bestehen aus einer Klinge aus Werkzeugstahl mit Schneide, Schlagring und Zwinge. Die Zwinge vermeidet das tiefere Eindringen der Klinge in das Heft. Der Schlagring dient zur Befestigung des Heftes. Das Ende des Stahls hat die geschliffene Schneidfläche, mit der das Holz in horizontaler Bewegung bearbeitet wird. Damit die Kraft des Schlages optimal auf die Schneide übertragen wird, muss die Mittelachse des Heftes in ihrer Verlängerung genau durch die Beitelachse verlaufen.

Die Bearbeitung des Holzes geschieht unter der Beachtung der Maserung. In vertikaler Bewegung in das Holz, die den Widerstand der Maserung des Holzes überwinden muss, wird meist mit dem Hammer gearbeitet. Das kommt in der Regel bei passgenauen Einlassarbeiten vor. Während mit dem Stechbeitel bei Stellen, welche geradlinig vertieft werden sollen, flach der Span vom Holz abgetrennt wird, kann mit dem Hohlbeitel eine Hohlung ausgearbeitet werden.

Geschichte

Stemmeisenähnliche Werkzeuge zur Ausführung feiner Holzarbeiten sind durch archäologische Funde seit dem Neolithikum bekannt. Zunächst waren Geräte aus Knochen- oder Geweihmaterial, später auch meißelähnliche Werkzeuge aus Stein im Gebrauch. Mit dem Aufkommen von Metallen wurden Beitel in der Bronzezeit schließlich aus Bronze und seit der Eisenzeit aus Eisen und Stahl hergestellt. Die Formen der Beitel wurden bereits sehr früh so weit optimiert, dass sie sich bis in die Neuzeit nur noch wenig änderten. So wiesen die frühen Formen der Metallbeitel eine Tüllenschäftung auf und ab der Römerzeit setzte sich mehr und mehr die mit einem Metallring bewehrte Schäftung auf einem Dorn durch.

Arbeit mit rekonstruiertem jungsteinzeitlichen Knochenbeitel an einer Eichenbohle

Arbeit mit rekonstruiertem jungsteinzeitlichen Knochenbeitel an einer Eichenbohle Mann mit Beitel in Archeon

Mann mit Beitel in Archeon

Formen

Stecheisen, Stemmeisen (Flacheisen)

| |||

| Bereich | Werkzeuge | ||

| Titel | Stechbeitel | ||

| Letzte Ausgabe | März 1973 | ||

Stecheisen bzw. Stechbeitel sind Werkzeuge zum Stemmen und Stechen.

Nach DIN 5139 unterscheidet man die Form A mit geraden Kanten und die Form B mit abgeschrägten Kanten im Querschnitt. Die abgeschrägten Kanten der Form B ermöglichen ein sauberes Ausstechen von spitzen Ecken z. B. beim Zinken.

| |||

| Bereich | Werkzeuge | ||

| Titel | Lochbeitel | ||

| Letzte Ausgabe | März 1973 | ||

Die genormten Breiten betragen: 4, 6, 8, 10, 12, 16, 20, 22, 24, 26, 28, 30, 32, 35, 40 mm. Der Lochbeitel (Stemmeisen) dient zum Ausstemmen von Zapflöchern für eine Zapfenverbindung. Da die Klinge zum Herauswuchten der losen Späne benutzt wird, muss sie eine größere Widerstandskraft besitzen. Die Normbreiten betragen: 4, 5, 6, 8, 10, 12, 13 und 16 mm. Damit bei der Stemmarbeit keine seitliche Reibung entsteht und kein Klemmen durch Verdrehen (Ecken) auftritt, ist das Locheisen auf der Spiegelseite etwas breiter als auf der Fasenseite.

Hohlbeitel

| |||

| Bereich | Werkzeuge | ||

| Titel | Hohlbeitel | ||

| Letzte Ausgabe | März 1973 | ||

Der Hohlbeitel oder das Hohleisen wird zum Nachstechen runder Vertiefungen oder zum Ausarbeiten von Hohlkehlen benutzt. Häufige Verwendung findet es im Musikinstrumentenbau, insbesondere im Geigenbau. Es hat im Querschnitt eine annähernd halbkreisförmige Klinge und dient zum Ausstechen konkaver Vertiefungen, eignet sich aber auch für lineares wie flächiges Arbeiten. Nach DIN 5142 werden sie in Radien von 3 bis 25 mm und in Breiten von 6 bis 32 mm hergestellt. Das Eisen wird von außen nach innen geschärft. Es wird zwischen geraden und gebogenen Hohleisen unterschieden.

Kantenbeitel

Der Kantenbeitel ist ein Werkzeug der Wagner und Zimmerleute. Er ähnelt einem Stechbeitel und dient zum Ausstemmen sehr tiefer Löcher. Der Name Kantenbeitel kommt von der in der Richtung der Achse laufenden Kante, die von zwei schrägen Flächen gebildet wird, welche die Wirkung des Werkzeugs bedeutend verstärken.

Drechselbeitel (Dreheisen)

Auch Drechselbeitel oder Dreheisen werden nicht mit einem Hammer verwendet, sondern an der Drechselbank zum Schneiden von sich drehenden Holzstücken. Die Form ist auch eine andere. Dort unterscheidet man Meißel mit geradem Querschnitt und Röhren mit halbrundem Querschnitt – zudem gibt es eine große Zahl von Sonderformen insbesondere für den Freizeitbereich. Die Hefte haben keinen hinteren Metallring und sind zum Teil sehr lang, je nach Klingenform und -größe 70 cm und mehr. Häufig werden Drechselbeitel oder Dreheisen ohne Heft verkauft, und die Hefte werden vom Drechsler nach eigener Ergonomie und Arbeitsweise selber hergestellt.

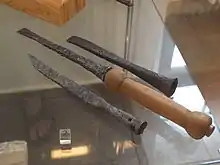

Japanische Stecheisen

Japanische Stecheisen stellen eine besondere Gruppe der Stechbeitel dar, da diese aus zwei Werkstoffschichten bestehen: Die Schneide ist aus hartem, sprödem Kohlenstoffstahl, die Trägerschicht, welche in den Schaft (Werkzeug) übergeht, ist aus weicherem Stahl. Der Kohlenstoffstahl ist sehr hitzeempfindlich, sodass diese Eisen nicht an herkömmlichen Schleifböcken abgezogen werden können, sondern nur von Hand auf Schärfsteinen oder auf wassergekühlten Systemen angeschliffen werden können. Überhitzt das Eisen, glüht der Stahl aus und wird unbrauchbar. Japanische Eisen werden prinzipiell geschlagen und meist mit runden Heften und runden Schlagringen geliefert, welche vor der ersten Benutzung meist aufgeschlagen werden müssen. Des Weiteren wird in die Spiegelfläche eine Hohlung geschliffen, um schneller und präziser plan abziehen zu können.

Schärfen

Standzeit

Stecheisen müssen regelmäßig, je nach Werkzeug, Bearbeitungsart und bearbeitetem Holz öfter oder seltener nachgeschärft werden. Die Zeitintervalle zwischen dem Schärfen, also die Betriebszeit, nennt man bei Werkzeugen die Standzeit. Generell gilt: Je besser die Oberflächengüte, desto länger ist die Standzeit.

Abziehen

Solange keine Ausrisse an der Schneide sichtbar sind, reicht meist ein einfaches „Abziehen“ auf Wassersteinen der Körnung 1000–8000 aus. Dazu wird zuerst die Spiegelfläche abgezogen, bis diese plan ist. Danach wird die Fase abgezogen, bis die Oberfläche glatt ist und die Schneidekante gerade. Dies wird mit steigender Körnung von 1000 zu 3000 zu 6000 wiederholt, bis die gewünschte Schärfe (Schneide) erreicht ist.

Anschleifen

Sobald größere Beschädigungen zu finden sind oder ein anderer Winkel angeschliffen werden soll, muss nachgeschliffen werden. Dazu eignen sich Trockenschleifvorgänge auf Schleifböcken oder Pendelschleifmaschinen sowie wassergekühlte Schleifsysteme wie Topf- oder Stirnscheiben und wassergelagerte Rundsteine. Einige Stecheisen sind sehr hitzeempfindlich, so dass ein Trockenschliff ausgeschlossen wird. Auch robuste Eisen können bei unsachgemäßem Nachschleifen ausglühen.

Anschliffwinkel

Der Anschliffwinkel (Schneidkeil) des Eisens wird abhängig von Eisenart, Bearbeitungsart und Hart- oder Weichholz und Quer-/Längs-/Hirnholzbearbeitung und gewünschter Standzeit gewählt. Ein Standardwinkel für die Bearbeitung von mittelhartem Holz per Hand ist 25°. Wird das Eisen geschlagen wird der Winkel stumpfer, wird Hirnholz bearbeitet wird der Winkel spitzer geschliffen. Zum Einstellen der Winkel gibt es verschiedene Schleifhilfen, die das Eisen fixieren und den eingestellten Winkel halten.

Sonstiges

Von Laien werden die Begriffe Stemmeisen und Meißel entgegen der Fachsprache auch austauschbar verwendet.