Zerspanungswerkzeug

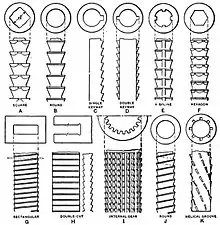

Die Werkzeuge für spanende Fertigungsverfahren zählen gemeinsam mit den Werkzeugen für das Zerteilen und jenen für die abtragenden Fertigungsverfahren zu den Schneidwerkzeugen. Die Werkzeuge für das Zerspanen bestehen aus drei Teilen: einem Schaft, einem Griff bei manuellen Werkzeugen oder einer Maschinenschnittstelle bei Maschinenwerkzeugen und dem bei der Bearbeitung wirksamen Teil, den Schneidteil. Er ist keilförmig und dringt bei der Bearbeitung in den Werkstoff des Werkstücks ein. Damit es überhaupt zur Spanbildung kommen kann, muss er härter sein als der Werkstoff. Seine Geometrie kann entweder bekannt sein wie beim Spanen mit geometrisch bestimmten Schneiden (Drehen, Fräsen, Bohren …) oder unbekannt wie beim Spanen mit geometrisch unbestimmten Schneiden (Schleifen, Honen). Bei den letzteren besteht das Werkzeug aus zahlreichen kleinen, harten Körnern, die mit einem Bindemittel zu Schleifscheiben oder Honsteinen gefügt wurden.

Werkzeuge für das Spanen mit geometrisch bestimmter Schneide

Es lassen sich für das Spanen mit geometrisch bestimmter Schneide zwei große Gruppen von Werkzeugen unterscheiden. Bei Massiv-Werkzeugen besteht das Werkzeug durchgängig aus einem einzigen Material. In der modernen Fertigung werden jedoch hauptsächlich Werkzeuge benutzt, bei denen der Schneidteil aus einer harten Wendeschneidplatte besteht, die auf einen zäheren und günstigeren Schaft sitzt. Diese Platten können entweder fest aufgelötet sein oder geklemmt, verschraubt oder verstemmt sein, was einen schnellen Wechsel der Platten ermöglicht. Die Massiv-Werkzeuge und die Werkzeuge mit aufgelöteten Wendeschneidplatten müssen wenn sie verschlissen sind aufbereitet werden durch Werkzeugschleifen. Die Werkstoffe aus denen die Schneidteile oder Wendeschneidplatten bestehen, werden als Schneidstoff bezeichnet.[1]

| Fertigungsverfahren | Werkzeug |

|---|---|

| Drehen | Drehmeißel |

| Fräsen | Fräswerkzeug |

| Bohren | Bohrer |

| Senken | Senkbohrer |

| Reiben | Reibahle |

| Sägen | Säge |

| Räumen | Räumwerkzeug |

| Schaben | Schaber |

| Hobeln und Stoßen | Hobelmeißel |

| Meißeln | Meißel |

| Bürstspanen | Bürste |

| Feilen / Raspeln | Feile / Raspel |

Werkzeuge für das Spanen mit geometrisch unbestimmter Schneide

Werkzeuge für das Schleifen und Honen bestehen aus sogenannten Abrasiven. Beim günstigen Korund und Siliciumcarbid bestehen die Werkzeuge durchgängig aus dem jeweiligen Abrasiv. Bei den teuren, sogenannten hochharten Abrasiven kubisches Bornitrid und Diamant, besteht die Schleifscheibe aus einem günstigen Grundwerkstoff, der außen mit dem eigentlichen Abrasiv beschichtet ist.[2] Das Aufbereiten der verschlissenen Werkzeuge wird als Konditionieren bezeichnet. Es lässt sich einteilen in Abrichten und dem nachfolgenden Reinigen. Das Abrichten selbst lässt sich unterteilen in das Profilieren und das Schärfen. Beim Profilieren geht es darum, der Schleifscheibe eine bestimmte äußere Kontur zu verleihen, beim Schärfen wird die Mikrostruktur der Werkzeuge verändern, sodass sie wieder bessere Schneidfähigkeiten haben.[3]

Verschleiß

Wegen der hohen Schnittgeschwindigkeiten und den hohen Schnittkräften unterliegen Werkzeuge der spanenden Bearbeitung erheblichen mechanischen und thermischen Belastungen. Es treten mehrere Verschleißmechanismen gleichzeitig auf, deren relativer Anteil vor allem durch die Schnittgeschwindigkeit beeinflusst wird. Dazu zählen mechanische Reibung, Oxidation und Abrieb sowie vor allem bei hohen Geschwindigkeiten Diffusion und Verzunderung. Bei Werkzeugen für das Spanen mit geometrisch bestimmter Schneide wird zwischen mehreren Verschleißerscheinungen unterschieden. Die wichtigsten beiden sind der Freiflächenverschleiß und der Kolkverschleiß auf der Spanfläche. Bei Werkzeugen für das Schleifen und Honen treten die gleichen Verschleißursachen und -mechanismen auf. Der Verschleiß zeigt sich hier einerseits in abgestumpften Körnern. Diese können jedoch auch brechen und so eine neue scharfe Kante erhalten, was als Selbstschärfung bezeichnet wird. Außerdem können ganze Körner aus dem Werkzeug ausbrechen, wodurch einerseits neue scharfe Körner der darunter liegenden Schicht zum Einsatz kommen, andererseits das Werkzeug auch langsam seine Form verliert, so dass es neu profiliert werden muss.[4]

Standzeit

Als Standzeit wird die Zeit bezeichnet, bis ein bestimmtes Standzeitkriterium erreicht ist. Dabei wird nur die Zeit gemessen, während der das Werkzeug auch tatsächlich genutzt wird. Werkstückwechselzeiten beispielsweise zählen somit nicht mit. Als Standzeitkriterium dient meist die Verschleißmarkenbreite oder die Kolktiefe. Beide sind abhängig davon ob das Werkzeug zum Schruppen (Grobbearbeitung) oder Schlichten (Feinbearbeitung) eingesetzt werden soll. Die Standzeit hängt von zahlreichen Faktoren ab, wie dem Werkstückwerkstoff, den Kräften und dem Schneidstoff. Frederick Winslow Taylor machte in der Schnittgeschwindigkeit eine Größe aus, die einen erheblichen Einfluss auf die Standzeit hat und entwickelte die nach ihm benannte Taylor-Gerade. Nach ihr ergibt sich die Schnittgeschwindigkeit aus den beiden Konstanten und die aus Tabellen zu entnehmen sind.[5]

Einzelnachweise

- Fritz Klocke, Wilfried König: Fertigungsverfahren 1 - Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 201–214.

- Eberhard Pauksch: Zerspantechnik, Vieweg Teubner, 2008, 12. Auflage, S. 280.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen, Springer, 3. Auflage, 2011, S. 264f., 302f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen, Springer, 3. Auflage, 2011, S. 153f.

- Berend Denkena, Hans Kurt Tönshoff: Spanen - Grundlagen, Springer, 3. Auflage, 2011, S. 149f.