Polyethylen

Polyethylen (Kurzzeichen PE) ist ein durch Kettenpolymerisation vom petrochemisch erzeugten Ethen hergestellter thermoplastischer Kunststoff.

| Strukturformel | |||||||

|---|---|---|---|---|---|---|---|

| Allgemeines | |||||||

| Name | Polyethylen | ||||||

| Andere Namen |

| ||||||

| CAS-Nummer | 9002-88-4 | ||||||

| Monomer | Ethen | ||||||

| Summenformel der Wiederholeinheit | C2H4 | ||||||

| Molare Masse der Wiederholeinheit | 28,05 g·mol−1 | ||||||

| Art des Polymers | |||||||

| Kurzbeschreibung |

hellgrau[3] | ||||||

| Eigenschaften | |||||||

| Aggregatzustand |

fest (teilkristallin) | ||||||

| Sicherheitshinweise | |||||||

| |||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||

Polyethylen gehört zur Gruppe der Polyolefine und ist teilkristallin und unpolar. Es ist der weltweit mit Abstand am häufigsten verwendete (Standard)-Kunststoff und wird in erster Linie für Verpackungen verwendet.[4] Es gibt mehrere Polyethylen-Typen, wie High-Density-Polyethylen (PE-HD), Linear-Low-Density-Polyethylen (PE-LLD) und Low-Density-Polyethylen (PE-LD). Alle Polyethylen-Typen zeichnen sich durch hohe chemische Beständigkeit, gute elektrische Isolationsfähigkeit und ein gutes Gleitverhalten aus; die mechanischen Eigenschaften sind jedoch im Vergleich zu anderen Kunststoffen nur mäßig.

Geschichte

Polyethylen wurde zum ersten Mal 1898 von dem deutschen Chemiker Hans von Pechmann zufällig hergestellt, während dieser Diazomethan untersuchte.[5][6] Als seine Kollegen Eugen Bamberger und Friedrich Tschirner die weiße, wachsartige Substanz charakterisierten, erkannten sie, dass sie aus langen CH2-Ketten aufgebaut war, und bezeichneten sie als Polymethylen.[7] Diese Art der Herstellung erlangte jedoch keine praktische Bedeutung, da Diazomethan notorisch instabil und giftig ist.

Die erste industrielle Polyethylen-Synthese wurde (erneut durch Zufall) 1933 von Eric Fawcett und Reginald Gibson bei Imperial Chemical Industries (ICI) in Northwich, England entdeckt.[8] Bei extrem hohen Drücken (ca. 1400 bar) erzeugten sie aus einem Gemisch aus Ethylen und Benzaldehyd ein weißes, wachsartiges Material.[9] Da die Reaktion durch Spuren von Sauerstoff initiiert worden war, war der erste Versuch anfänglich nur schwer reproduzierbar. Daher dauerte es noch bis 1935, bis ein anderer Chemiker bei ICI, Michael Willcox Perrin, aus der zufälligen Entdeckung eine reproduzierbare Hochdrucksynthese für Polyethylen entwickelte. Diese stellte die Grundlage für die erste industrielle LDPE-Produktion im Jahr 1939 dar.

Da sich Polyethylen als sehr verlustarmes Dielektrikum für Hochfrequenzanwendungen (Leitungen, Kabel) herausstellte, wurde der kommerzielle Vertrieb mit dem Beginn des Zweiten Weltkriegs unterbrochen, das Verfahren unter Geheimhaltung gestellt und Polyethylen zur Herstellung von Isolierungen für UHF- und SHF-Koaxialkabel in Radargeräten eingesetzt. Im Zweiten Weltkrieg wurde der Prozess weiter erforscht; 1944 begannen die Bakelite Corporation in Sabine, Texas, und DuPont in Charleston, West Virginia, im großen Maßstab mit der kommerziellen Produktion, jeweils lizenziert durch die ICI.[10]

Ein Meilenstein in der kommerziellen Herstellung von Polyethylen war die Entwicklung von Katalysatoren, die die Polymerisation bei milden Temperaturen und Drücken ermöglichen. Zunächst entdeckten Robert Banks und J. Paul Hogan bei Phillips Petroleum 1951 einen Katalysator auf Chromtrioxid-Basis.[11] 1953 entdeckten Karl Ziegler und Giulio Natta den Ziegler-Natta-Katalysator auf der Basis von Titanhalogeniden und aluminiumorganischen Verbindungen. Der Phillips-Katalysator war günstiger und einfacher zu handhaben, der Ziegler-Natta-Katalysator erlaubte hingegen die Polymerisation unter noch milderen Bedingungen. Ab den 1950ern wurde so die großtechnische Herstellung von PE-HD ermöglicht; beide Verfahren werden noch heute industriell intensiv genutzt.

Als moderne Alternative zu Ziegler-Natta-Katalysatoren zählen die Metallocenkatalysatoren. Diese waren bereits 1950 bekannt, der Durchbruch gelang allerdings erst 1973, als Reichert und Meyer geringe Mengen Wasser zu einem System aus Titanocen und Alkylaluminiumchlorid hinzufügten. Die Metallocenkatalysatoren erzeugen Polyethylen mit engeren Verteilungen der molaren Masse und gleichmäßigerem Co-Monomereinbau als die Ziegler-Natta-Katalysatoren. In den 1980er Jahren führten Kaminsky und Sinn weitergehende Untersuchungen zum System Metallocen/Methylaluminoxan durch.

Gelegentlich wird die Bezeichnung Polyethen verwendet, um die historische Bezeichnung für Ethen zu vermeiden. Der strukturbasierte Name (nach der Wiederholeinheit in der Polymerkette) nach IUPAC wäre Polymethylen,[12] er ist jedoch nicht gebräuchlich.

PE-Typen

| Eigenschaft | PE-LD | PE-HD | PE-LLD |

|---|---|---|---|

| Spannung an der Streckgrenze in N/mm2 | 8,0–10,0 | 20,0–30,0 | 10,0–30,0 |

| Dehnung an der Streckgrenze in % | 20 | 12 | 16 |

| Dielektrizitätszahl | 2,4 | – | – |

| Dichte in g/cm3 | 0,915–0,935 | 0,94–0,97 | 0,87–0,94 |

| Schmelzpunkt in °C | 130–145[13] | 130–145[14] | 45–125[13] |

| Glastemperatur in °C | −100[15] | −70[15] | |

| Kristallinität in % | 40–50 | 60–80 | 10–50 |

| Elastizitätsmodul bei 23 °C in N/mm2 | ~200 | ~1000 | 60–600 |

| Wärmeformbeständigkeit bis °C | 80 | 100 | 30–90 |

| Thermischer Ausdehnungskoeffizient in K−1 | 1,7 · 10−4 | 2 · 10−4 | 2 · 10−4 |

.jpg.webp)

Man unterscheidet folgende Arten:

- PE-HD (HDPE)

- Schwach verzweigte Polymerketten, daher hohe Dichte zwischen 0,94 g/cm3 und 0,97 g/cm3, („HD“ steht für „high density“). Siehe Anwendungsgebiete PE-HD

- PE-LD (LDPE)

- Stark verzweigte Polymerketten, daher geringe Dichte zwischen 0,915 g/cm3 und 0,935 g/cm3, („LD“ steht für „low density“). Siehe Anwendungsgebiete PE-LD

- PE-LLD (LLDPE)

- Lineares Polyethylen niederer Dichte, dessen Polymermoleküle nur kurze Verzweigungen aufweisen. Diese Verzweigungen werden durch Copolymerisation von Ethen und höheren α-Olefinen (typischerweise Buten, Hexen oder Octen) hergestellt („LLD“ steht für „linear low density“). Siehe Anwendungsgebiete PE-LLD

- PE-HMW

- Hochmolekulares Polyethylen. Die Polymerketten sind länger als bei PE-HD, PE-LD oder PE-LLD, die mittlere Molmasse liegt bei 500–1000 kg/mol („HMW“ steht für „high molecular weight“).

- PE-UHMW

- Ultrahochmolekulares HDPE mit einer mittleren Molmasse von bis zu 6000 kg/mol und einer Dichte von 0,93–0,94 g/cm3 („UHMW“ steht für „ultra high molecular weight“). Siehe Anwendungsgebiete PE-UHMW

- PE-X

- Durch nachträgliche Vernetzung entsteht aus den vorgenannten thermoplastischen Polyethylen-Typen ein thermisch belastbarer, nicht schmelzender Werkstoff. Siehe Vernetzung von Polyethylen und Anwendungsgebiete PE-X

Molekularer Aufbau der PE-Typen

Das unterschiedliche Werkstoffverhalten der verschiedenen Polyethylen-Typen lässt sich durch ihren molekularen Aufbau erklären. Die größte Rolle spielen dabei molare Masse und Kristallinität, wobei die Kristallinität wiederum von der molaren Masse und dem Verzweigungsgrad abhängig ist. Je weniger die Polymerketten verzweigt sind und je geringer die molare Masse ist, desto höher ist der kristalline Anteil im Polyethylen. Der kristalline Anteil beträgt zwischen 35 % (PE-LD/PE-LLD) und 80 % (PE-HD). Innerhalb von Kristalliten besitzt Polyethylen eine Dichte von 1,0 g·cm−3, in amorphen Bereichen 0,86 g·cm−3. So besteht zwischen Dichte und kristallinem Anteil eine beinahe lineare Beziehung.[16]:228

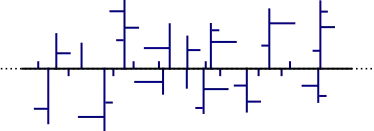

Schematisch lässt sich der Verzweigungsgrad der einzelnen Polyethylen-Typen wie folgt darstellen:

| PE-HD | |

| PE-LLD | |

| PE-LD |  |

In der Abbildung sind Polyethylen-Hauptketten und Kurzkettenverzweigungen sowie Nebenkettenverzweigungen gezeigt. Die Polymerketten sind linear dargestellt.

In der Abbildung sind Zahl und Länge der Verzweigungsstellen zu erkennen. Die Verzweigungen werden in Kurzkettenverzweigungen und Langkettenverzweigungen eingeteilt.

Kettenverzweigungen

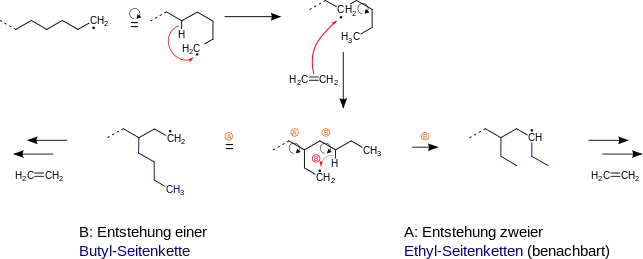

Die Eigenschaften von Polyethylen sind stark von der Art und Anzahl der Kettenverzweigungen abhängig, je nachdem, ob es im Hochdruckverfahren (s. u., ausschließlich PE-LD) oder im Niederdruckverfahren (hergestellt im Niederdruck-Verfahren, s. u., alle anderen PE-Sorten) hergestellt wurde. Im Hochdruckverfahren wird durch radikalische Polymerisation PE-LD hergestellt, dabei entstehen sowohl zahlreiche Kurzkettenverzweigungen wie auch Langkettenverzweigungen. Kurzverzweigungen bilden sich durch intramolekulare Kettenübertragungsreaktionen. Es handelt sich stets um Butyl- oder Ethyl-Seitengruppen, da die Reaktion nach dem folgenden Mechanismus verläuft:

Das reaktive Kettenende (CH2-Gruppe mit Radikal) greift über einen sechsgliedrigen Übergangszustand die Polymerkette an (Backbiting). Dort lagert sich dann ein Ethen-Monomer an (obere Zeile). Wenn die Reaktion an dieser Stelle "normal" weiterläuft, verbleibt das bisherige Kettenende als Butyl-Seitengruppe (A), siehe unten links. Wenn es hingegen nochmals zu einem intramolekularen Angriff kommt entstehen zwei benachbarte Ethyl-Seitengruppen (B), siehe unten rechts.

Im Niederdruckverfahren kommt es kaum zu Kettenübertragungsreaktionen, sodass nur selten Langkettenverzweigungen und damit insgesamt nur schwach verzweigte PE-Ketten erzeugt werden. Völlig lineares (unverzweigtes) PE lässt sich jedoch auch im Niederdruckverfahren nicht herstellen (sondern nur durch die Zersetzung von Diazomethan, was kommerziell jedoch keine Bedeutung besitzt). Stattdessen werden im Niederdruckverfahren absichtlich Kurzkettenverzweigungen durch die Verwendung von Comonomeren wie 1-Buten oder 1-Octen eingeführt.[16]:234 Diese statistischen Kurzkettenverzweigungen reduzieren die Kristallinität und verbessern so Bearbeitbarkeit und Flexibilität.[16]:234 Auf diese Weise werden sowohl PE-HD wie auch PE-LLD hergestellt, PE-LLD jedoch mit einem höheren Comonomer-Anteil und dadurch geringerer Kristallinität.[16]:235 Allgemein entstehen im Niederdruckverfahren Polymere höherer Molmassen. Um die mittlere Molmasse gezielt zu begrenzen (und so Bearbeitbarkeit zu erleichtern), kann im Niederdruckverfahren Wasserstoff zugegeben werden, im Hochdruckverfahren wird dies über die Zugabe von Ethanal erreicht.[17]

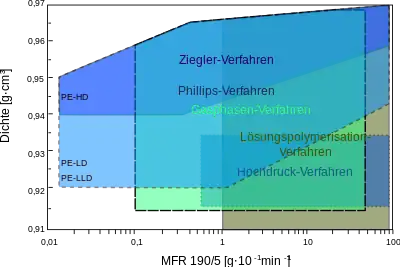

Die genauen Eigenschaften des Polyethylens werden durch das gewählte Verfahren bestimmt, sie können anhand der Dichte und des Schmelzflussindexes (MFR) festgemacht werden:

- Mit dem Ziegler-Suspensionspolymerisationsverfahren können Produkte mit Dichten größer als 0,940 g·cm−3 und allen MFR-Werten (190/5) kleiner 100 g/10 min hergestellt werden, einschließlich ultrahochmolekularer Polyethylene.

- Mit dem Phillips-Suspensionspolymerisationsverfahren können Polyethylene mit Dichten über 0,920 g·cm−3 hergestellt werden, die Produkte weisen dabei eine enge Molmassenverteilung auf. Bei Produkten mit MFR-Werten (190/2,16) größer 0,5 g/10 min ist es jedoch auf Produkte mit höherer Dichte und breiter Molmassenverteilung beschränkt.

- Mit dem Gasphasen-Polymerisationsverfahren können Polyethylene fast aller Dichten hergestellt werden, mit Ausnahme sehr geringer Dichten (faktisch Elastomere) und mit Ausnahme sehr hoher und sehr niedriger MFR-Werte (PE-UHMW und PE-Wachse).

- Mit dem Lösungspolymerisationsverfahren können Polyethylene beliebiger Dichte hergestellt werden, es ist jedoch auf Produkte mit MFR-Werten größer 0,5 g/10 min beschränkt.

- Mit dem Hochdruck-Polymerisationsverfahren lassen sich Polyethylene mit Dichten zwischen 0,915 bis maximal 0,935 g·cm−3 und einem MFR über 0,25 g/10 min herstellen.

Zahlreiche andere Eigenschaften stehen ebenfalls in engem Zusammenhang mit Dichte und MFR und können daher ebenfalls über die Wahl des Produktionsverfahrens eingestellt werden.

Eigenschaftsspektrum

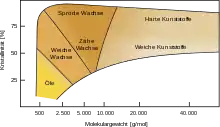

Durch eine korrekte Wahl von Produktionsverfahren, Produktionsbedingungen, Anteil und Art von Comonomeren, Katalysatoren etc. können gezielt Polymere mit erwünschten Eigenschaften hergestellt werden; neben harten oder weichen Kunststoffen sind auch Wachse, Fette und sogar Öle aus Polyethylen möglich.

Dabei sind Eigenschaften, die nur eine geringe Bewegung der Teile einer Probe relativ zueinander erfordern, stärker von der Kristallinität und weniger von der molaren Masse der Probe abhängig; dies umfasst Schmelzpunkt, Erweichungspunkt, Elastizitäts- und Biegemodul, Streckgrenze und Oberflächenhärte. Eigenschaften, die eine umfassendere Bewegung der Teile einer Probe umfassen, sind dagegen stärker von der molaren Masse abhängig; dies umfasst die Zugfestigkeit, den Versprödungspunkt bei niedrigen Temperaturen und die Reißfestigkeit.[18]

Die allgemeinen mechanischen Eigenschaften in Abhängigkeit von Kristallinität und Kettenlänge können der Abbildung entnommen werden. Es ist zu erkennen, dass Substanzen mit hoher Kristallinität hart und spröde, solche mit niedriger Kristallinität weich und zäh sind. Genauer kann gesagt werden, dass eine hohe Kristallinität zu hoher Dichte, Steifigkeit, Härte, Abriebfestigkeit, Gebrauchstemperatur und Chemikalienbeständigkeit führt. Hingegen sind bei geringer Kristallinität (hohem amorphen Anteil) Festigkeit, Zähigkeit, Kerbunempfindlichkeit sowie Spannungsrissbeständigkeit stärker ausgeprägt. Gleichzeitig ist zu erkennen, dass Polyethylen mit sinkender molarer Masse irgendwann seinen Kunststoffcharakter verliert und zunächst wachs-, dann fett- und schließlich ölartig wird. Dies wird beispielsweise auch zur Herstellung von Polyethylenwachs aus Polyethylen durch thermisches Cracken genutzt.[18][16]:228

Eigenschaften

Das Eigenschaftsprofil von Polyethylen kann in mechanische, chemische, elektrische, optische und thermische Eigenschaften unterteilt werden.[16]

Mechanische Eigenschaften

Polyethylen ist von niedriger Festigkeit, Härte und Steifigkeit, besitzt aber eine hohe Dehnbarkeit und Schlagzähigkeit sowie eine geringe Gleitreibung. Bei andauernder Krafteinwirkung tritt starke Kriechverformung ein, die durch den Zusatz von Kurzfasern reduziert werden kann. Bei Berührung fühlt sich Polyethylen wachsartig an, in Wärme dehnt es sich stark aus.

Thermische Eigenschaften

Die Verwendbarkeit wird dadurch eingeschränkt, dass PE bei Temperaturen von über 80 °C erweicht (PE-HD, niederkristalline Typen erweichen früher).

| PE-LD | PE-UHMW | Einheit | Prüfmethode | |

|---|---|---|---|---|

| Obere Gebrauchstemperatur in Luft (max. kurzzeitig) | 120 | 120 | °C | |

| Obere Gebrauchstemperatur in Luft (max. dauernd) | 80 | 80 | °C | |

| Untere Gebrauchstemperatur | -75 | −200 | °C | |

| Wärmeformbeständigkeit (Verfahren HDT A) | 45 | 42 | °C | ISO 75-2 |

| Therm. Längenausdehnungskoeffizient (längs 23 – 60 °C) | 2 · 10-4 | 2 · 10-4 | K-1 | ISO 11359 |

| Wärmeleitfähigkeit (+23 °C) | 0,37 | 0,41 | W/(K * m) | DIN 52612 |

| Brennbarkeit nach UL-Standard (Dicke 3 und 6 mm) | HB | HB | UL 94 | |

| Vicat-Erweichungstemperatur (VST/B/50) | 80 | 80 | °C | ISO 306 |

| Schmelztemperatur | 130 | 135 | °C | ISO 3146 |

Chemische Eigenschaften

Polyethylen besteht aus unpolaren, gesättigten, hochmolekularen Kohlenwasserstoffen. Es ähnelt daher in seinem chemischen Verhalten dem Paraffin. Die einzelnen Makromoleküle sind chemisch nicht verbunden. Sie neigen wegen des symmetrischen Molekülaufbaues zur Kristallisation; insgesamt ist es teilkristallin. Durch höhere Kristallinität erhöhen sich Dichte sowie mechanische und chemische Stabilität.

Polyethylen besitzt eine hohe Beständigkeit gegen Säuren, Laugen und weitere Chemikalien.

Polyethylen nimmt kaum Wasser auf. Die Gas- und Wasserdampfdurchlässigkeit (nur polare Gase) ist niedriger als bei den meisten Kunststoffen; Sauerstoff, Kohlendioxid und Aromastoffe lässt es hingegen gut durch.

Durch Sonneneinstrahlung kann PE verspröden; meist wird Ruß als UV-Stabilisator eingesetzt.

Es verbrennt rückstandslos mit tropfender, heller Flamme, und das auch nach Entfernen der brandauslösenden Flamme. Das Brandabgas riecht ähnlich dem einer Wachskerzenflamme.

Polyethylen ohne geeignete Vorbehandlung ist nicht oder nur schlecht zu bedrucken oder zu kleben.

Die nachfolgende Tabelle gibt einen groben Überblick über die Beständigkeit von PE-LD und PE-HD gegenüber einigen Chemikaliengruppen (bei Raumtemperatur):[20]:1386

| Stoffklasse | Beständigkeit PE-LD | Beständigkeit PE-HD |

|---|---|---|

| Aldehyde | k. A. | |

| Alkohole | ||

| Ester | ||

| Ether | ||

| Ketone | ||

| Kohlenwasserstoffe, aliphatische | ||

| Kohlenwasserstoffe, aromatische | ||

| Kohlenwasserstoffe, chlorierte | ||

| Kraftstoffe | ||

| Fette, Öle | ||

| Laugen | ||

| schwache Säuren | ||

| starke Säuren | ||

| oxidierende Säuren | ||

| heißes Wasser | k. A. | |

= schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen)

= schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen) = gute bzw. eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u. U. nur reversibel geschädigt)

= gute bzw. eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u. U. nur reversibel geschädigt) = gute Beständigkeit gegen die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)

= gute Beständigkeit gegen die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)- k. A. = keine Angaben

Elektrische Eigenschaften

Polyethylen ist ein guter elektrischer Isolator. Es besitzt gute Kriechstrombeständigkeit, lädt sich jedoch leicht elektrostatisch auf (was durch Zusätze von Graphit, Ruß oder Antistatika reduziert werden kann).

Optische Eigenschaften

PE kann je nach thermischer Vorgeschichte und Schichtdicke fast glasklar (transparent), milchig-trüb (transluzent) oder undurchsichtig (opak) sein. PE-LD besitzt dabei die größte, PE-LLD eine etwas geringere und PE-HD die geringste Transparenz. Transparenz wird durch Kristallite reduziert, wenn sie größer als die Wellenlänge des Lichtes sind.[21]

Herstellung

Polyethylen wird durch Polymerisation von Ethylengas hergestellt. Fast immer wird als Rohstoff petrochemisches Ethylengas genutzt. Es kann aber auch biogenes, durch Dehydratisierung (Chemie) von Bioethanol hergestelltes Ethylengas verwendet werden. Daraus hergestelltes PE wird auch Bio-PE genannt. Aktuell gibt es lediglich eine Produktionsanlage in Brasilien (aus Zuckerrohr) und der Marktanteil von Bio-PE liegt bei unter einem Prozent.[22] Die technischen wichtigsten Verfahren zur Herstellung von Polyethylen sind das Hochdruckverfahren für PE-LD und das Niederdruckverfahren für PE-HD und PE-LLD.[16]

Hochdruckverfahren

Im Hochdruckverfahren wird Ethen hoher Reinheit durch Spuren von Sauerstoff oder Peroxide als Radikalstarter bei Drücken von 1500 bis 3800 bar und bei 100 bis 200 °C radikalisch polymerisiert. Das Ethen liegt unter diesen Bedingungen im überkritischen Zustand vor. Im Verfahren werden Rührautoklaven (ICI) oder Rohrreaktoren (BASF) eingesetzt. Das Polymerisat wird anschließend bei 200 °C in einen Extruder überführt und granuliert.

Niederdruckverfahren

Im Niederdruckverfahren wird PE durch Ziegler-, Metallocen- oder Phillips-Katalysatoren in Lösungspolymerisation, Suspensionspolymerisation oder Gasphasenpolymerisation hergestellt. In der Lösungspolymerisation wird oberhalb von 130 °C z. B. in n-Hexan, Cyclohexan oder Toluol bei bis zu 70 bar polymerisiert. Das Polyethylen verbleibt in Lösung und kann durch Destillation abgetrennt werden. Bei Suspensionspolymerisation wird in aliphatischen Kohlenwasserstoffen oder Benzin bei 60 – 105 °C zwischen 8 und 40 bar polymerisiert. Das Polyethylen ist unlöslich und fällt aus, wodurch die Abtrennung erleichtert wird (z. B. durch Zentrifugation). Die Gasphasenpolymerisation ähnelt einer Massepolymerisation; in ihr wird fein verteilter Katalysator in einem Wirbelbettreaktor bei 85 bis 100 °C und 20 bar von Ethen umströmt und so in der Schwebe gehalten. Das fertige Polyethylen fällt als Pulver an.

Verarbeitung

Urformen

Polyethylen kann durch alle bekannten Urformprozesse verarbeitet werden, darunter Spritzgießen, Extrudieren, Blasformen, Formpressen, Thermoformen, Rotationsformen, Spritzpressen, Gießen, Sintern sowie als Beschichtung;[23]:109 die ersten drei Verfahren sind am verbreitetsten.[24]

Spritzgießen wird bevorzugt mit PE-Typen von enger Molmassenverteilung und hoher Schmelzflussrate (niedrige Viskosität) durchgeführt. Der Spritzguss wird je nach PE-Typ zwischen 170 und 300 °C durchgeführt, oberhalb von 310 °C zersetzen sich alle PE-Typen.[23]:109

Durch Extrusion werden bei 160–240 °C Polyethylenrohre hergestellt oder bei bis zu 300 °C Folien, Platten und monofile Fäden. Durch Extrusion können auch durchgehende Substrate beschichtet werden, wie etwa Kabel (im sog. extrusion covering process). Extrusion wird auch verwendet, um verschiedene Polymere zu mischen und um Füllstoffe, Additive etc. zuzusetzen.[23]:109

PE-UHMW besitzt eine extrem hohe Viskosität (1010 Pa-s), sodass es nur noch durch Formpressen, Ramextrusion, Gel-Extrusion und Spinnen verarbeitet werden kann.[23]:109 Die Verarbeitungstechniken, die für PE-UHMW verwendet werden, entstammen in Teilen der Pulvermetall-Technologie.[20]:220

Nachbearbeitung und Fügen

Durch Nachbearbeiten und Fügen kann aus Polyethylen-Formkörpern das Endprodukt hergestellt werden (wenn Nachbearbeitung notwendig ist). So können Formteile miteinander verklebt oder verschweißt, zerspant oder bedruckt werden.[23]:149–153

Das Verbinden von Polyethylen-Formteilen wird fast ausnahmslos mittels Hitze durchgeführt. Beim Heizelementschweißen wird eine erhitzte Platte verwendet, um die Verbindungsflächen aufzuschmelzen, die dann in Kontakt gebracht werden und gemeinsam erstarren. Beim Warmgasschweißen erhitzt ein Strom aus heißer Luft die beiden Fügeteile. Warmgasschweißen wird manuell durchgeführt; das Ergebnis ist daher vom Geschick des Anwenders abhängig. Auch Vibrations- und Ultraschallschweißen kommen zum Einsatz.[23]:149–153

Das Verkleben oder Bedrucken von Polyethylen wird durch die unpolare hydrophobe Oberfläche erschwert. Die Oberfläche muss daher zunächst mit Lasern, Plasmen (Hochdruckplasma z. B. „Corona-Entladung“ oder Niederdruckplasma), starken Säuren (z. B. Chromschwefelsäure) oder Polyolefin-Primer vorbehandelt werden.[23]:149–153

Das Zerspanen von Polyethylen ist verhältnismäßig einfach, da es ein weiches Material ist. Es können hartmetallbestückte oder Schnellarbeitsstahl-Werkzeuge auf Metall- oder Holzbearbeitungsmaschinen verwendet werden. PE-HD ist hervorragend zerspanbar, PE-LD hingegen nur mäßig. Umgekehrt ist PE-LD hervorragend formbar, PE-HD weniger gut.[23]:109, 149–153

Chemisch modifiziertes Polyethylen

Polyethylen kann entweder bei der Polymerisation durch unpolare oder polare Copolymere oder nach abgeschlossener Polymerisation durch polymeranaloge Reaktionen modifiziert werden. Verbreitete polymeranaloge Reaktionen für Polyethylen sind Vernetzung, Chlorierung und Sulfochlorierung.

α-Olefine

Im Niederdruckverfahren können α-Olefine (z. B. 1-Buten oder 1-Hexen) zugegeben werden, die während der Polymerisation mit in die Polymerkette eingebaut werden. Diese Copolymere erzeugen kurze Seitenketten, wodurch Kristallinität und Dichte herabgesetzt werden. Wie oben erläutert ändern sich dadurch die mechanischen und thermischen Eigenschaften. Insbesondere PE-LLD wird auf diese Weise hergestellt.

Metallocen-Polyethylen (PE-m)

Metallocen-Polyethylen (PE-m) wird mit Hilfe von Metallocen-Katalysatoren meist aus Copolymeren (z. B. Ethen/Hexen) hergestellt. Metallocen-Polyethylen besitzt eine vergleichsweise enge Molmassenverteilung, außergewöhnlich hohe Zähigkeit, hervorragende optische Eigenschaften und einen gleichmäßigen Comonomer-Anteil. Durch die enge Molmassenverteilung verhält es sich (besonders bei größeren Scherraten) weniger strukturviskos. Metallocen-Polyethylen besitzt einen geringen Anteil niedermolekularer (extrahierbarer) Bestandteile sowie eine niedrige Schweiß- und Siegeltemperatur. Damit eignet es sich besonders gut für den Lebensmittelbereich.[16]:238[23]:19

Polyethylene mit multimodaler Molmassenverteilung

Polyethylen mit multimodaler Molmassenverteilung besteht aus mehreren Polymerfraktionen, die homogen vermischt sind. Solche Polyethylene bieten besonders hohe Steifigkeit, Zähigkeit, Festigkeit, Spannungsrissbeständigkeit sowie einen erhöhten Rissausbreitungswiderstand. Sie bestehen aus gleichen Anteilen höher- und niedermolekularerer Polymerfraktionen. Die niedermolekulareren Anteile kristallisieren leichter und relaxieren schneller. Die höhermolekularen Anteile bilden Verbindungsmoleküle zwischen den Kristalliten und erhöhen so Zähigkeit und Spannungsrissbeständigkeit. Polyethylen mit multimodaler Molmassenverteilung werden entweder in einem zweistufigen Reaktor hergestellt, mit „Bi-Katalysatoren“ (zwei unterschiedliche aktive Zentren auf einem Träger) oder durch Blending in Extrudern.[16]:238

Cycloolefin-Copolymere (COC)

Cyclo-Olefin-Copolymere werden durch Copolymerisation aus Ethen und Cycloolefinen (meist Norbornen) mit der Hilfe von Metallocen-Katalysatoren hergestellt. Die entstehenden Polymere sind amorph und besonders transparent sowie wärmeformbeständig.[16]:239[23]:27

Polare Ethylen-Copolymere

Als Strukturmotive für polare Comonomere werden Vinylalkohol (Ethenol, ein ungesättigter Alkohol), Acrylsäure (Propensäure, eine ungesättigte Säure) sowie Ester aus einer der beiden Verbindungen verwendet.

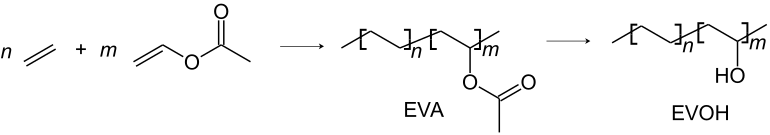

Ethylen-Copolymere mit ungesättigten Alkoholen

Ethylen-Vinylalkohol-Copolymer (EVOH) ist formal ein Copolymer aus Ethylen und Vinylalkohol. Da Vinylakohol nicht stabil ist, erfolgt die Herstellung durch Hydrolyse von Ethylen-Vinylacetat-Copolymer (EVAC).

Aus Ethylen-Vinylacetat-Copolymer werden durch Hydrolyse die Acetylgruppen abgespalten. Dabei wird Essigsäure frei, und es bildet sich das Ethylen-Vinylalkohol-Copolymer (die Hydrolyse verläuft jedoch unvollständig).

EVOH hat in der Regel einen höheren Comonomeranteil als das gewöhnlich verwendete EVAC.[20]:239 EVOH wird in mehrschichtigen Folien als Sperrschicht (Barriere-Kunststoff) in Verpackungen verwendet. Da EVOH hygroskopisch (wasseranziehend) ist, nimmt er Wasser aus der Umgebung auf, wobei er seine Sperrwirkung verliert. Er muss daher als Kernschicht von anderen Kunststoffen umgeben sein (etwa PE-LD, PP, PA oder PET). EVOH wird auch gegen Korrosion als Beschichtungsmittel auf Straßenlampen, Ampelmasten und Lärmschutzwänden verwendet.[20]:239

Ethylen-Acrylsäure-Copolymer (EAA)

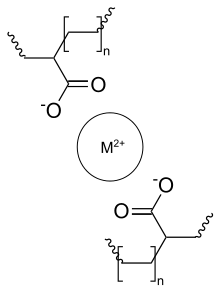

Copolymere aus Ethylen und ungesättigten Carbonsäuren wie etwa Acrylsäure zeichnen sich durch gute Haftung auf verschiedenen Werkstoffen, durch Widerstandsfähigkeit gegen Spannungsrisse und durch hohe Flexibilität aus.[20] Sie sind jedoch gegenüber Wärme und Oxidation empfindlicher als Ethylen-Homopolymere. Ethylen-Acrylsäure-Copolymere werden als Haftvermittler eingesetzt.[16]

Wenn im Polymer die Salze einer ungesättigten Carbonsäure vorhanden sind, bilden sich thermoreversible Ionen-Netzwerke; es handelt sich dann um Ionomere. Ionomere sind glasklare, durchsichtige Thermoplaste, die sich durch eine hohe Haftung auf Metallen, eine hohe Abriebbeständigkeit und hohe Wasseraufnahme auszeichnen.[16]

Ethylen-Copolymere mit ungesättigten Estern

Bei der Copolymerisation von Ethylen mit einem ungesättigten Ester kann sich entweder der Alkoholrest in der Polymer-Hauptkette befinden (wie bei Ethylen-Vinylacetat-Copolymer der Fall) oder der Säurerest (wie bei Ethylen-Ethylacrylat-Copolymer).

Ethen-Vinylacetat-Copolymere werden ähnlich wie LD-PE durch Hochdruckpolymerisation hergestellt. Der Anteil an Comonomer hat entscheidenden Einfluss auf das Verhalten des Polymers.

Die Dichte nimmt bis zu einem Comonomer-Anteil von 10 % wegen der gestörten Kristallbildung ab. Bei höherem Anteil nähert sich die Dichte der des Polyvinylacetats an (1,17 g/cm3).[20]:235 Durch die sinkende Kristallinität werden Ethylen-Vinylacetat-Copolymere mit steigendem Comonomeranteil weicher. Durch die polaren Seitengruppen werden die chemischen Eigenschaften (gegenüber Polyethylen) deutlich verändert:[16]:224 Witterungsstabilität, Klebrigkeit und Schweißbarkeit steigen mit zunehmendem Comonomeranteil, während die Chemikalienbeständigkeit sinkt. Auch die mechanischen Eigenschaften verändern sich: Spannungsrissbeständigkeit und Zähigkeit in der Kälte steigen, wohingegen Streckspannung und Wärmeformbeständigkeit sinken. Bei sehr hohem Anteil an Comonomeren (etwa 50 %) entstehen kautschukelastische Thermoplaste (thermoplastische Elastomere).[20]:235

Ethylen-Ethylacrylat-Copolymere verhalten sich ähnlich wie Ethylen-Vinylacetat-Copolymere.[16]:240

Vernetzung

Durch verschiedene Verfahren lässt sich aus thermoplastischem Polyethylen (PE-LD, PE-LLD oder PE-HD) vernetztes Polyethylen (PE-X auch XLPE (cross linked) oder im Deutschen VPE) herstellen. Durch die Vernetzung lassen sich Tieftemperatur-Schlagzähigkeit, Abriebfestigkeit und Spannungsrissbeständigkeit wesentlich erhöhen, wohingegen Härte und Steifigkeit etwas verringert werden. PE-X schmilzt nicht mehr (analog zu den Elastomeren) und ist thermisch höher belastbar (über längere Zeiträume bis 120 °C, kurzzeitig ohne mechanische Belastung bis 250 °C). Mit zunehmender Vernetzungsdichte nimmt zudem auch der maximale Schermodul zu (auch bei höheren Temperaturen).[25][20] PE-X besitzt damit gegenüber gewöhnlichem PE deutlich erweiterte Einsatzmöglichkeiten.[26] Da PE-X nicht schmelzbar ist, wird stets das fertige Halbzeug oder das Formteil vernetzt.[16]:224

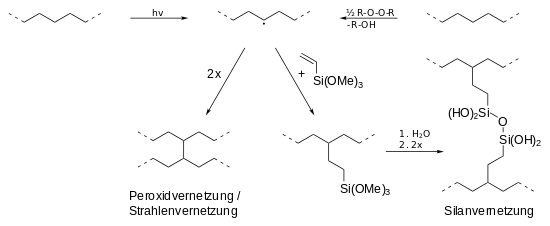

Arten der Vernetzung

Grundsätzlich wird zwischen Peroxidvernetzung (PE-Xa), Silanvernetzung (PE-Xb), Elektronenstrahlvernetzung (PE-Xc) und Azovernetzung (PE-Xd) unterschieden.[25]

Gezeigt sind die Peroxid-, die Silan- und die Strahlenvernetzung. Bei jedem Verfahren wird zunächst ein Radikal in der Polyethylen-Kette erzeugt (Mitte oben), entweder durch Strahlung (h·ν) oder durch Peroxide (R-O-O-R). Zwei Radikalketten können dann entweder direkt vernetzen (links unten) oder indirekt durch Silan-Verbindungen (unten rechts).

- Peroxid-Vernetzung (PE-Xa): Die Vernetzung von Polyethylen mit Hilfe von Peroxiden (z. B. Dicumylperoxid oder Di-tert-butylperoxid) besitzt auch heute noch eine große Bedeutung. Im sogenannten Engel-Verfahren wird ein Gemisch aus PE-HD und 2 %[27] Peroxid in einem Extruder zunächst bei niedrigen Temperaturen vermischt und anschließend bei hohen Temperaturen (zwischen 200 und 250 °C) vernetzt.[25] Das Peroxid zerfällt dabei zu Peroxidradikalen (RO•), die Wasserstoffatome von der Polymerkette abstrahieren (entfernen), was zu Radikalen in der Polymerkette führt. Wenn diese kombinieren, führt dies zur Vernetzung.[26] Das resultierende Polymernetzwerk ist gleichmäßig, von geringer Spannung und hoher Flexibilität, wodurch PE-Xa weicher und zäher als (strahlenvernetztes) PE-Xc ist.[25]

- Silanvernetzung (PE-Xb): In Gegenwart von Silanen (z. B. Trimethoxyvinylsilan) kann Polyethylen durch Bestrahlung oder durch eine geringe Menge Peroxid zunächst Si-funktionalisiert werden. In einem Wasserbad erfolgt später durch Hydrolyse eine Bildung von Si-OH-Gruppen, die dann kondensieren und das PE durch Bildung von Si–O–Si-Brücken vernetzen.[16] Katalysatoren wie Dibutylzinndilaurat können die Reaktion beschleunigen.[27]

- Strahlvernetzung (PE-Xc): Eine Vernetzung von Polyethylen ist auch durch eine nachgeschaltete Strahlenquelle (meist Elektronenbeschleuniger, gelegentlich durch Isotopenstrahler) möglich. So werden PE-Erzeugnisse unterhalb des Kristallitschmelzpunkts durch Abspaltung von Wasserstoff vernetzt. Dabei besitzen β-Strahlung eine Eindringtiefe bis 10 mm, ɣ-Strahlung bis 100 mm. Auf diese Weisen kann das Innere oder bestimmte Formbereiche von der Vernetzung ausgenommen werden.[25] Allerdings nimmt die Strahlenvernetzung aufgrund hoher Anlage- und Betriebskosten eine untergeordnete Rolle gegenüber der peroxidischen Vernetzung ein.[20] Im Gegensatz zur Peroxidvernetzung findet die Vernetzung im festen Zustand statt. Dadurch findet die Vernetzung in erster Linie in amorphen Regionen statt, die Kristallinität bleibt größtenteils erhalten.[27]

Vernetzungsgrad

Ein niedriger Vernetzungsgrad führt zunächst nur zu einer Vervielfachung der Molmasse der Makromoleküle. Die einzelnen Makromoleküle liegen weiterhin unverbunden und nicht als kovalentes Netzwerk vor. Das Polyethylen, das aus riesigen Molekülen besteht, verhält sich ähnlich Polyethylen mit ultrahoher molarer Masse (PE-UHMW), also wie ein thermoplastisches Elastomer.[16]

Bei weiterer Vernetzung (etwa ab einem Vernetzungsgrad von 80 %)[28] werden schließlich auch die einzelnen Makromoleküle zu einem Netzwerk verbunden. Dieses vernetzte Polyethylen (PE-X) ist chemisch gesehen ein Duroplast, es zeigt oberhalb des Schmelzpunkts gummielastisches Verhalten (und kann nicht mehr in der Schmelze verarbeitet werden).[16]

Der Vernetzungsgrad (und damit auch das Ausmaß der Veränderung) ist je nach Verfahren unterschiedlich groß. Nach DIN 16892 (Güteanforderungsnorm für Rohre aus PE-X) muss mindestens folgender Vernetzungsgrad erreicht werden:[28]

- bei Peroxidvernetzung (PE-Xa): 75 %

- bei Silanvernetzung (PE-Xb): 65 %

- bei Elektronenstrahlvernetzung (PE-Xc): 60 %

- bei Azovernetzung (PE-Xd): 60 %

Chlorierung und Sulfochlorierung

Chloriertes Polyethylen (PE-C) ist ein kostengünstiges Material mit einem Chlorgehalt zwischen 34 und 44 %. Es wird in Blends mit PVC eingesetzt, da das weiche, kautschukartige Chlorpolyethylen in die PVC-Matrix eingebettet wird und dadurch die Schlagzähigkeit erhöht. Zudem erhöht es die Witterungsbeständigkeit. Es dient auch zur Erweichung von PVC-Folien, ohne dass aus diesen Weichmacher austreten können. Außerdem kann chloriertes Polyethylen peroxidisch zu einem Elastomer vernetzt werden, das in der Kabel- und Gummiindustrie verwendet wird.[20] Wenn chloriertes Polyethylen anderen Polyolefinen beigefügt wird, setzt es die Entflammbarkeit herab.[16]:245

Chlorsulfoniertes PE (CSM) dient als Ausgangsstoff für ozonbeständigen Synthesekautschuk.[29]

Anwendungsgebiete

Polyethylen ist mit einem Anteil von ca. 38 Prozent der weltweit am meisten verbrauchte Kunststoff. Im Jahr 2011 wurden 190 Millionen Tonnen Kunststoffe (Polypropylen, Polystyrol, ABS, PVC, PET, Polycarbonat, Polyethylen) verbraucht. PE-LD hatte daran einen Anteil von 10 Prozent, PE-LLD von 11 Prozent und PE-HD von 17 Prozent[30].

PE-LD und PE-LLD

- Dieses Material wird vor allem in der Folienproduktion eingesetzt. Typische Produkte für PE-LD sind Frischhaltefolien, Tragetaschen, landwirtschaftliche Folien, Milchkartonbeschichtungen, Müllsäcke und Schrumpffolien. Ein wichtiges Einsatzgebiet ist die Verwendung als Siegelmedium in Verbundfolien. In geringem Umfang wird PE-LD und PE-LLD auch zur Herstellung von Kabelummantelungen, als Dielektrikum in Koaxialkabeln und für Rohre und Hohlkörper verwendet. PE-LLD wird hauptsächlich bei Stretchfolie, Folien für Industrieverpackungen, Dünnwandbehältern und für hochleistungsfähige Beutelfolien eingesetzt.[31] Im Jahr 2009 wurde weltweit PE-LD für rund 15,9 Milliarden Euro (22,2 Milliarden US-Dollar) verkauft.[32] Der Weltmarkt für PE-LLD erreichte knapp unter 17 Milliarden Euro (24 Milliarden US-Dollar).[33]

PE-HD

- Wichtigstes Anwendungsgebiet sind im Blasformverfahren hergestellte Hohlkörper, beispielsweise Flaschen für Reinigungsmittel im Haushalt, aber auch großvolumige Behälter mit einem Fassungsvermögen von bis zu 1000 l (IBC). Über 8 Millionen Tonnen, also fast ein Drittel der weltweit produzierten Menge, wurden im Jahr 2007 für dieses Anwendungsgebiet verwendet. Vor allem China, wo erst 2005 Getränkeflaschen aus HDPE eingeführt wurden, ist wegen seines steigenden Lebensstandards ein wachsender Absatzmarkt für starre HDPE-Verpackungen.[34] Durch Extrusion hergestellte HDPE-Platten und HDPE-Folien werden zudem tiefgezogen und in der Verpackungsindustrie verwendet.[35] Außerdem wird PE-HD zu Spritzgussteilen, z. B. Verpackungen und Haushaltswaren, sowie auch zu technischen Artikeln verarbeitet. Fasern, Folien und Rohre aus Polyethylen werden im Extrusionsverfahren und Vakuumverfahren hergestellt. Aus PE-HD werden auch Folien für Wasserbau und Deponiebau hergestellt sowie Geogitter und Geovliese für den Deponiebau oder den Straßen- und Böschungsbau.

Ein weiteres Einsatzgebiet, das besonders in den Schwellenländern stark wächst, sind Kabelleitungen und Rohre, etwa für die Gas- und Trinkwasserversorgung. Hier werden oft Polyethylenrohre aus den Werkstoffen PE 80 oder PE 100 eingesetzt, die Rohre aus Beton oder PVC ersetzen können. PE-HD ist gut schweißbar, bei Verlegung im Erdreich muss die Leitung aber in Sand eingebettet werden. Alternativ stehen mittlerweile auch PE-Rohre zur Verfügung, die mit speziellen Schutzmänteln versehen sind und so die grabenlose (d. h. auch ohne Sandbett) Rohrverlegung ermöglichen (s. a. Horizontalspülbohrverfahren).

PE-UHMW

- Ultra-High-Molecular-Weight PE wird aufgrund seiner hohen Verschleißfestigkeit für Pumpenteile, Zahnräder, Gleitbuchsen, Implantate und Oberflächen von Endoprothesen verwendet, bei denen es auf besonders leichten Lauf bei geringstmöglichem Abrieb ankommt. In der chemischen Industrie kommt es für Dichtungen und Membranen zum Einsatz.[20]:223 Fasern aus PE-UHMW gehören zu den stärksten bekannten künstlichen Fasern (auf das Gewicht bezogen) und werden zu Bandschlingen und Reepschnüren verarbeitet.

PE-X

- PE-X wird als Isolationsmaterial als elektrischer Isolator von Mittel- und Hochspannungskabeln, als Rohr für Gas- und Wasserinstallationen und für Formteile in der Elektrotechnik, dem Apparatebau und dem Automobilbau verwendet.[25] Im Gegensatz zu anderen PE-Werkstoffen eignet es sich auch als Warmwasserrohr und durch seine hohe Kratzfestigkeit (Kratztiefe max. 20 % der Wanddicke) besonders für grabenlose Verlegeverfahren, wie das Spülbohrverfahren oder die Einbringung in das Erdreich mittels Verlegepflug. PE-X besitzt sehr schlechte Schweißeigenschaften, die eine Verschweißung nur mittels Heizwendelschweißen zulassen.[36]

Flasche aus PE-LD

Flasche aus PE-LD Rohr aus PE-X mit Sauerstoffdiffusions-Sperrschicht

Rohr aus PE-X mit Sauerstoffdiffusions-Sperrschicht Recycling-Code für PE-HD

Recycling-Code für PE-HD Recycling-Code für PE-LD

Recycling-Code für PE-LD

Handelsnamen

Bekannte Handelsnamen sind: Alathon, Dyneema, Hostalen, Lupolen, Polythen, Spectra, Trolen und Vestolen.

Weblinks

- Video: Schneidzerkleinerung von Polyäthylen – Einzelschnitt. Institut für den Wissenschaftlichen Film (IWF) 1975, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-2018.

- Video: Schneidzerkleinerung von Polyäthylen – Schneidmühle. Institut für den Wissenschaftlichen Film (IWF) 1975, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-2083.

Einzelnachweise

- Abbreviations of Polymer Names and Guidelines for Abbreviating Polymer Names

- Eintrag zu POLYETHYLENE in der CosIng-Datenbank der EU-Kommission, abgerufen am 25. Februar 2020.

- Datenblatt Polyethylene, medium density bei Sigma-Aldrich, abgerufen am 12. April 2011 (PDF).

- Plastics the Facts 2014/2015 auf plasticseurope.org. (Nicht mehr online verfügbar.) Archiviert vom Original am 10. Juni 2015; abgerufen am 10. Juni 2015. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- von Pechmann, H.: Ueber Diazomethan und Nitrosoacylamine. In: Berichte der Deutschen chemischen Gesellschaft zu Berlin. 31, 1898, S. 2640–2646. „S. 2643: Erwähnt sei noch, dass aus einer ätherischen Diazomethanlösung sich beim Stehen manchmal minimale Quantitäten eines weissen, flockigen, aus Chloroform krystallisirenden Körpers abscheiden;[...]“

- Eug. Bamberger & Fred. Tschirner (1900): Ueber die Einwirkung von Diazomethan auf β-Arylhydroxylamine, In: Berichte der Deutschen chemischen Gesellschaft zu Berlin, 33: 955–959. S. 956: Die Abscheidung weisser Flocken aus Diazomethanlösungen erwähnt auch v. Pechmann (diese Berichte 31, 2643); er hat sie aber wegen Substanzmangel nicht untersucht. Ich hatte übrigens Hrn. v. Pechmann schon einige Zeit vor Erscheinen seiner Publication mitgetheilt, dass aus Diazomethan ein fester, weisser Körper entstehe, der sich bei der Analyse als (CH2)x erwiesen habe, worauf mir Hr. v. Pechmann schrieb, dass er den weissen Körper ebensfalls beobachtet, aber nicht untersucht habe. Zuerst erwähnt ist derselbe in der Dissertation meines Schülers Hindermann, Zürich (1897), S. 120.

- Eug. Bamberger & Fred. Tschirner (1900): Ueber die Einwirkung von Diazomethan auf β-Arylhydroxylamine, In: Berichte der Deutschen chemischen Gesellschaft zu Berlin, 33: 955–959. S. 956: Eine theilweise — übrigens immer nur minimale — Umwandlung des Diazomethans in Stickstoff und Polymethylen vollzieht sich auch bei ganz andersartigen Reactionen;[...]

- Winnington history in the making. In: This is Cheshire, 23. August 2006. Archiviert vom Original am 21. Januar 2010. Abgerufen am 20. Februar 2014.

- Kenneth S. Whiteley, T. Geoffrey Heggs, Hartmut Koch, Ralph L. Mawer, Wolfgang Immel: Polyolefins. In Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim 2005, doi:10.1002/14356007.a02_143.pub2

- Poly – The All Star Plastic. In: Popular Mechanics, July 1949, S. 125–129. Abgerufen am 20. Februar 2014.

- Ray Hoff, Robert T. Mathers: Chapter 10. Review of Phillips Chromium Catalyst for Ethylene Polymerization. In: Ray Hoff, Robert T. Mathers (Hrsg.): Handbook of Transition Metal Polymerization Catalysts. John Wiley & Sons, 2010, ISBN 978-0-470-13798-7, doi:10.1002/9780470504437.ch10.

- J. Kahovec, R. B. Fox and K. Hatada: Nomenclature of regular single-strand organic polymers (IUPAC Recommendations 2002) in Pure Appl. Chem., 2002, Vol. 74, No. 10, S. 1921–1956, doi:10.1351/pac200274101921.

- Datenblatt Low Density Polyethylen bei Acros, abgerufen am 19. Februar 2010.

- Datenblatt High Density Polyethylen bei Acros, abgerufen am 19. Februar 2010.

- Technische Kunststoffe, Hochtemperaturbeständige Polymere (Memento vom 15. Juli 2010 im Internet Archive), Januar 1999 (PDF, 6,5 MB) S. 9, aufgerufen am 12. Mai 2010.

- Wolfgang Kaiser: Kunststoffchemie für Ingenieure: Von der Synthese bis zur Anwendung. 2. Auflage. Carl Hanser, 2007, ISBN 978-3-446-41325-2, S. 228.

- Wilhelm Keim: Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen. 1. Auflage. Wiley-VCH, Weinheim 2006, ISBN 3-527-31582-9, S. 60 (eingeschränkte Vorschau in der Google-Buchsuche).

- R. B. Richards: Polyethylene-structure, crystallinity and properties. In: Journal of Applied Chemistry. 1, Nr. 8, 4. Mai 2007, S. 370–376. doi:10.1002/jctb.5010010812.

- Kunststoffe und ihre Eigenschaften. Abgerufen am 30. Januar 2020.

- Peter Elsner, Peter Eyerer, Thomas Hirth: Domininghaus - Kunststoffe, 8.. Auflage, Springer-Verlag, Berlin Heidelberg 2012, ISBN 978-3-642-16173-5, S. 224.

- Chung, C. I. Extrusion of Polymers: Theory and Practice; 2. ed.; Hanser: Munich [u. a.], 2010.

- Oliver Türk: Stoffliche Nutzung nachwachsender Rohstoffe. 1. Auflage. Springer Vieweg, Wiesbaden 2014, ISBN 978-3-8348-1763-1, S. 431–438.

- Cornelia Vasile, Mihaela Pascu: Practical Guide to Polyethylene. iSmithers Rapra Publishing, 2005, ISBN 1-85957-493-9, S. 19–27 (eingeschränkte Vorschau in der Google-Buchsuche).

- herausgegeben von Andreas Kalweit, Christof Paul, Sascha Peters, Reiner Wallbaum: Handbuch für Technisches Produktdesign Material und Fertigung, Entscheidungsgrundlagen für Designer und Ingenieure, 2.. Auflage, Springer-Verlag Berlin Heidelberg, Berlin, Heidelberg 2012, ISBN 978-3-642-02642-3.

- Erwin Baur, Tim A. Osswald: Saechtling Kunststoff Taschenbuch 10/2013, ISBN 978-3-446-43729-6, S. 443. Vorschau auf kunststoffe.de

- Sebastian Koltzenburg, Michael Maskos, Oskar Nuyken: Polymere: Synthese, Eigenschaften und Anwendungen, 1. Auflage, Springer Spektrum, 2014, ISBN 978-3-642-34773-3, S. 406.

- Kenneth S. Whiteley: Polyethylene. In: Ullmann's Encyclopedia of Industrial Chemistry. Februar. doi:10.1002/14356007.a21_487.pub2.

- Günter Neroth, Dieter Vollenschaar: Wendehorst Baustoffkunde: Grundlagen – Baustoffe – Oberflächenschutz. 27. Auflage. Vieweg+Teubner Verlag / Springer Fachmedien, Wiesbaden 2011, ISBN 978-3-8348-9919-4, S. 931 (eingeschränkte Vorschau in der Google-Buchsuche).

- Chlorsulfoniertes Polyethylen (CSM) bei ChemgaPedia

- IHS Markit, SPI Film & Bag, May 2011 (Memento des Originals vom 10. Oktober 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Plastics Europe, Polyolefine (Memento des Originals vom 8. Oktober 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Marktstudie Polyethylen-LDPE. Ceresana Research 2010.

- Marktstudie Polyethylen-LLDPE. Ceresana Research 2010

- Marktstudie Polyethylen-HDPE. Ceresana Research 2013

- HDPE-Kunststoffplatten Abgerufen am 1. Dezember 2013.

- G. Kiesselbach und W. Finzel: PE-Rohrleitungssysteme in der Gas- und Wasserversorgung, 2. Aufl.. Auflage, Vulkan-Verl., Essen 2006, ISBN 9783802754173. eingeschränkte Vorschau in der Google-Buchsuche