Kunststoffverarbeitung

Als Kunststoffverarbeitung wird die Herstellung von Kunststoffprodukten bezeichnet. Dies geschieht insbesondere durch die Fertigung von Formteilen, Halbzeugen, Fasern oder Folien aus Kunststoffen, die von der chemischen Industrie meist als Granulat (Masterbatch), Pulver, Folien oder Platten geliefert werden.

Die Fertigungsverfahren werden in Deutschland nach DIN 8580 eingeteilt. Für die Kunststoffverarbeitung sind insbesondere Urform-, Umform- und Fügeverfahren bedeutsam.

Urformverfahren

Als Urformen bezeichnet man das Herstellen fester geometrischer Körper, wie Formteile (Rohre, Gehäuseteile für Fernseher, Becher und unzählige andere) aus formlosen Stoffen, wie Schmelzen oder Pulver. Diese Verfahren sind für Thermoplaste (früher daher Spritzmassen genannt) die wichtigste Art der Formgebung. Eine Nachbearbeitung kann in den meisten Fällen unterbleiben. Für Duroplaste (früher Pressmassen genannt) sind nur Urform- aber keine Umformverfahren einsetzbar.

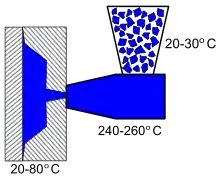

Spritzgießen

Beim Spritzgießen wird der Kunststoff aus einem Plastifiziergerät (erwärmt den Kunststoff auf Schmelztemperatur) in einen Hohlraum (Formwerkzeug) gespritzt, in welchem er erst verdichtet wird und dann erkaltet. Das Formteil wird dann automatisch ausgeworfen. Der Vorteil dieses Verfahrens ist, dass auch kompliziertere Formteile voll automatisiert sehr schnell in hohen Stückzahlen produziert werden können. Ein Nachteil sind die hohen Stückkosten für die Formwerkzeuge.

Extrusion

Beim Extrudieren gelangt der Kunststoff durch einen Trichter in einen Zylinder, wird aufgeschmolzen, homogenisiert und verdichtet, um dann mittels einer Schnecke durch eine Düse gepresst zu werden. Diese Anlage wird Extruder genannt. Extruder werden zur Fertigung von Profilen, Rohren, Platten, Textilfasern (Schmelzspinnen), Masterbatches (Farbkonzentrate) verwendet.

Kalandrieren

Beim Kalandrieren geschieht die Formgebung des Kunststoffs mittels einer Serie von Walzen. Es wird vor allem für die Herstellung von Folien, dünnen Platten, Bodenbelägen verwendet.

Rotationsformen

Das Rotationsformen, auch Rotationsguss oder Rotationssinterverfahren genannt, ist ein spezielles Produktions-Verfahren, um große hohle nahtlose Kunststoff-Teile herzustellen. Bei der Herstellung lagert sich geschmolzenes Kunststoff-Granulat beim Abkühlen an den Innenflächen der rotierenden Form ab. Durch die Beschaffenheit des Rotationswerkzeugs lassen sich verschiedene Wandstärken auch innerhalb einer einzigen Form realisieren. Anwendungsgebiete sind unter anderem große Gehäuse und Transportbehälter, aber auch Armaturenbretter, Möbel und Spielzeug werden teilweise mit Rotationsgießen hergestellt. Auch Schokoladenhohlfiguren werden vergleichbar hergestellt.

Schäumen

Die Verfahren zur Herstellung von Schaumstoffen lassen sich in drei Kategorien einteilen:[1]

- Chemisches Treibverfahren: Die das Material aufschäumenden Gase werden bei der Polymerisation frei. (z. B. PU-Schäume)

- Physikalisches Treibverfahren: Der Reaktionsmischung werden niedrig siedende Flüssigkeiten zugesetzt, die im Verlauf der Polymerisation verdampfen und so die typischen Gasblasen bilden. (z. B. Schaumpolystyrol)

- Mechanisches Treibverfahren: In eine Schmelze des Kunststoffs wird unter Rühren ein Gas eingeblasen.

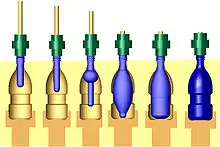

Spritzblasformen

Beim Blasformen wird ein Thermoplast-Vorformling in einer Form aufgeblasen. Durch die Druckluft legt er sich innen an die Form an und hält diese beim Erkalten.[2] Dieses Verfahren dient vor allem zur Herstellung von Flaschen, Fässern, Autotanks etc.

Umformverfahren

Thermoplaste erweichen bei Erwärmung. Sie können dann bei geringen Umformkräften in eine neue Form gebracht werden. Nach der Abkühlung behalten sie diese bei. Ein Beispiel für die industrielle Nutzung dieses Effektes ist das Thermoformen.

Fügeverfahren

Als Fügen bezeichnet man in der Fertigungstechnik Verfahren, die zwei Bauteile dauerhaft miteinander verbinden. Für Kunststoffe kommt dabei vorwiegend das Schweißen und Kleben zum Einsatz. Aber auch Schrauben, Nieten und Clinchen kann mit Kunststoffen erfolgen.

Schweißen von Kunststoffen

Schweißen setzt aufschmelzbare Werkstoffe voraus, daher kommen für dieses Verfahren nur Thermoplaste in Frage. Die Wärme zum Aufschmelzen des Materials kann mittels einer elektrischen Induktionsheizung (Heizelementschweißen), heißer Druckluft (Warmgasschweißen), Reibung der Moleküle gegeneinander (Hochfrequenzschweißen), Licht- oder Laserstrahlung (Strahlungsschweißen) oder Reibung (Reibungsschweißen) zugeführt werden.

Kleben von Kunststoffen

Im Gegensatz zum Schweißen eignet sich das Kleben auch für Duroplaste und Elastomere. Die grundsätzliche Voraussetzung ist, dass die zu verklebenden Kunststoffe polare Eigenschaften haben. Man unterscheidet zwischen physikalischen Klebern, bei denen die molekulare Struktur des Klebstoffs schon vor dem Auftragen vorhanden ist und er durch Verdunsten eines Lösungsmittels aushärtet und chemischen Klebern, bei denen eine chemische Reaktion die Aushärtung verursacht.

Kunststoffverarbeitende Industrie

Der Gesamtverband kunststoffverarbeitende Industrie (GKV) ist die Vereinigung der Produzenten der Kunststoffverarbeitung in Deutschland.

| Wirtschaftsbereich | Anteile (wertmässig) |

|---|---|

| Verpackungen | 32,4 % |

| Bauwesen | 25,2 % |

| Fahrzeugbau | 9,2 % |

| Elektrowaren | 7,4 % |

| Haushaltswaren | 2,9 % |

| Möbelindustrie | 3,8 % |

| Landwirtschaft | 2,5 % |

| Medizin | 1,7 % |

| Sport und Freizeit | 14,9 % |

Einzelnachweise

- A. Franck: Kunststoffkompendium. 4. Auflage. Vogel Buchverlag, Würzburg 1996, ISBN 3-8023-1589-8.

- W. Kaiser: Kunststoffchemie für Ingenieure. Carl Hanser Verlag, München 2006, ISBN 3-446-22069-0.

- vdi-Nachrichten. 42/10 nach Consultic Studie 2008.