Kleben

Das Kleben ist ein Fertigungsverfahren aus der Hauptgruppe Fügen. Wie Schweißen und Löten gehört auch das Kleben zu den stoffschlüssigen Fügeverfahren. Durch Kleben werden Fügeteile mittels Klebstoff miteinander verbunden.

| |||

| Bereich | Fertigungsverfahren Fügen | ||

| Titel | Kleben | ||

| Kurzbeschreibung: | Einordnung, Unterteilung, Begriffe | ||

| Letzte Ausgabe | September 2003 | ||

Geschichte

Auch wenn das Kleben als Fügeverfahren eng mit der Entwicklung der Kunststoffe verbunden ist – die meisten heute verwendeten Klebstoffe sind von der Natur her Kunststoffe – ist es doch ein sehr altes Fügeverfahren. Erste Nachweise für die Verwendung von Birkenpech zeigen, dass schon vor 220.000 Jahren Birkenpech durch trockene Destillation aus Birkenrinde gewonnen und als Klebstoff zur Herstellung von Werkzeugen verwendet wurde[1] Weitere Beispiele zur Geschichte des Klebens findet man unter Klebstoff.

Grundlagen

Die kraftübertragende Wirkung eines Klebstoffs beruht auf dem Zusammenspiel von Adhäsion – der Fähigkeit eines Stoffes zu der Oberfläche eines anderen Stoffes, Haftkräfte aufzubauen – und Kohäsion – der inneren Festigkeit des (verfestigten) Klebstoffs.

Adhäsion

Die Wechselwirkungen zwischen Klebstoff und Fügeteiloberfläche, auf denen die Adhäsion hauptsächlich beruht, haben mit weniger als 1 Nanometer eine nur äußerst geringe Reichweite. Deshalb ist eine gute Benetzung der Fügeteile durch den noch nicht verfestigten, also flüssigen Klebstoff eine notwendige Voraussetzung für die Herstellung einer qualitativ hochwertigen Klebung. Neben der Benetzungsfähigkeit müssen Klebstoff und Fügeteil zueinander passende Molekülgruppen aufweisen, damit es zur Ausbildung von Wechselwirkung zwischen Klebstoff und Fügeteiloberfläche und somit zur Adhäsion kommen kann.

Die Adhäsionskräfte beruhen meist auf physikalischen Wechselwirkungen, wie z. B. auf solchen zwischen polaren oder polarisierbaren Gruppen, auf Wasserstoffbrückenbindungen oder den sogenannten van der Waals-Kräften. Beim Kleben von Kunststoffen insbesondere mit lösemittelhaltigen Klebstoffen können zudem Diffusionsprozesse auftreten. Hierbei wird der Kunststoff an der Fügeteiloberfläche durch das im Klebstoff enthaltene Lösemittel angelöst. Dies führt zu einer erhöhten Beweglichkeit der Polymerketten, was wiederum eine Durchdringung der Polymerketten des Fügeteils mit denen des Klebstoffs erlaubt. Im Endeffekt kommt es zur Ausbildung zusätzlicher Wechselwirkungen zwischen den Polymerketten des Klebstoffs und des Fügeteils. Nach dem Verdunsten des Lösemittels entsteht so eine feste Verbindung. Chemische Bindungen sind bei bestimmten Fügeteil-Klebstoff-Kombinationen, z. B. beim Kleben von Glas mit Silikonklebstoffen, von Holz mit Polyurethanklebstoffen oder von Aluminium mit Epoxidklebstoffen ebenfalls möglich. Im Vergleich zu physikalischen Wechselwirkungen führen chemische Wechselwirkungen zu deutlich höheren Adhäsionskräften. Zusätzlich kann es durch ein Eindringen des flüssigen Klebstoffs in Hinterschneidungen nach seiner Härtung zu einem gewissen, die Festigkeit erhöhenden zusätzlichen Formschluss kommen.

Da das Zustandekommen von Adhäsionskräften zwischen Klebstoff und Fügeteiloberfläche nicht nur eine für den jeweiligen Fügeteilwerkstoff geeignete Klebstoffzusammensetzung erfordert, sondern auch hohe Anforderungen an die Fügeteiloberfläche stellt, kommt dieser für das Kleben eine hohe Bedeutung zu. So ist es einsichtig, dass aufgrund der geringen Reichweiten der Adhäsionskräfte die Beschaffenheit der äußersten Oberflächenschicht ausschlaggebend ist. Diese muss zudem ausreichend fest mit dem Untergrund verbunden sein; auf einer korrodierten Stahloberfläche haften viele Klebstoffe sehr gut, jedoch ist die Korrosionsschicht – der Rost – nicht fest mit dem Untergrund verbunden. Bei Belastung kommt es zu einem Versagen in dem korrodierten Material oder zwischen der Rostschicht und dem unveränderten Stahl. Ähnliches gilt für beschichtete Fügeteile. Hier stellt die Beschichtung die Oberfläche dar, zu der der Klebstoff Adhäsion aufbauen muss. Die Beschichtung wiederum muss ausreichend fest mit dem Untergrund verbunden sein.

Genauso verhindern Verunreinigungen, insbesondere solche, die aufgrund ihrer geringen Oberflächenspannung einer Benetzung durch den Klebstoff entgegenwirken (z. B. Öle, Trennmittel etc.) die Ausbildung der, die Adhäsion ausmachenden Wechselwirkungen. Verunreinigungen bilden sozusagen eine Barriere zwischen Klebstoff und Fügeteiloberfläche, die von den Adhäsionskräften aufgrund ihrer geringen Reichweite nicht überbrückt werden können.

Daher müssen Verunreinigungen in der Regel vor dem Kleben entfernt werden. Hierbei gilt die Faustformel: Nicht so sauber wie möglich, sondern so sauber wie nötig. Einige spezielle Klebstoffe zeigen eine gewisse Verträglichkeit mit bestimmten Ölen. Sie sind in der Lage bestimmte Öle während der Klebstoffhärtung, die bei erhöhter Temperatur erfolgt in sich aufzunehmen und somit aus der Grenzschicht zwischen Klebstoff und Fügeteil zu entfernen. Derartige Klebstoffe werden z. B. im Karosseriebau der Automobilindustrie verwendet. Sie erlauben das Kleben von mit Korrosionsschutz- und Ziehölen behafteter Blechteile ohne deren vorherige Reinigung; die Klebstoffhärtung erfolgt hier in den nachfolgenden für die Lackhärtung erforderlichen Öfen bei Temperaturen zwischen ca. 150 und 200 °C.[2][3]

Verfestigung des Klebstoffs – Kohäsion

Mit zunehmender Verfestigung des Klebstoffs steigt dessen innere Festigkeit, die Kohäsion an. Die Kohäsion beruht ebenfalls auf physikalischen Wechselwirkungen, hier zwischen den einzelnen Klebstoffpolymeren. Bei Klebstoffen, die durch eine chemische Reaktion härten, die Bildung der Polymere also durch eine chemische Reaktion der Klebstoffbestandteile erfolgt spielen die dabei entstehenden chemischen Bindungen eine wichtige Rolle.

Eigenschaften einer Klebung

Die Kohäsions- und Adhäsionseigenschaften des Klebstoffs bestimmen im Zusammenspiel mit dem Fügeteil die Eigenschaften einer Klebung. Während die Adhäsionseigenschaften im Wesentlichen bestimmen, ob ein Klebstoff auf einem Fügeteil klebt (haftet), leisten die Kohäsionseigenschaft einen großen Beitrag zu den mechanischen Eigenschaften der Klebung, insbesondere dem Verformungsverhalten bei Lasteinwirkung.

Es ist zu berücksichtigen, dass Klebverbindungen nicht nur einer gewissen Alterung unterliegen, sondern ihre Eigenschaften von den jeweiligen Umgebungsbedingungen, insbesondere der Temperatur abhängig sind. Auch können sowohl die, die Adhäsion bildenden Wechselwirkungen zwischen Klebstoff und Fügeteil, als auch die die Kohäsion bewirkenden Inter- intramolekularen Wechselwirkungen durch äußere Einflüsse (u. a. Temperatur, Feuchtigkeit, Chemikalien, Strahlung, mechanische Belastung) nachteilig beeinflusst werden. Das Ausmaß der Beeinträchtigung ist von der Art der einwirkenden Bedingungen und deren Zeitdauer abhängig; der Vorgang wird als Alterung bezeichnet. Bei der Planung einer Klebung müssen also neben den real einwirkenden Umgebungsbedingungen auch deren eventuell langfristige Wirkung berücksichtigt werden.

Aufgrund der Vielzahl von Einflussparametern und zum Teil gegensätzlichen Anforderungen an Klebverbindungen wird leicht verständlich, dass es den sogenannten „Alleskleber“ nicht geben kann. In diesem Zusammenhang sei darauf hingewiesen, dass, entgegen dem häufig noch üblichen Sprachgebrauch der Begriff „Klebstoff“ das Material beschreibt, dass durch das Zusammenspiel von Adhäsion und Kohäsion Fügeteile verbindet. Der „Kleber“ dagegen ist die, die Klebung herstellende Person.

Klebstoffauswahl

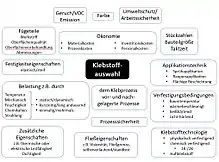

Die Auswahl eines geeigneten Klebstoffs für eine spezielle Anwendung sollte auf Basis eines spezifischen Anforderungsprofils erfolgen. In diesem Anforderungsprofil werden alle unmittelbaren, überprüfbaren Anforderungen an das zu klebende Bauteil und daraus resultierend an die Klebung und den Klebstoff aufgeführt. Es kann zwischen Anforderungen unterschieden werden, die zwingend erfüllt werden müssen und solchen, deren Erfüllung vorteilhaft aber eben nicht zwingend notwendig ist. Berücksichtigt werden müssen darüber hinaus Vorgaben aus dem Klebprozess, einschließlich solcher aus vor- und nachgelagerten Prozessschritten. Die nebenstehende Abbildung gibt, ohne Anspruch auf Vollständigkeit, einen Überblick über die wichtigsten, bei der Klebstoffauswahl zu berücksichtigenden Parameter.

Vorteile und Nachteile des Klebens

Vorteile des Klebens

Die wichtigsten Vorteile sind:

- es können nahezu alle Werkstoffe mittels Kleben mit sich selbst oder anderen Werkstoffen verbunden werden;

- aufgrund der flächigen Kraftübertragung wird eine gleichmäßige Verteilung der Kräfte über die gesamte Klebfläche erreicht. Dies erlaubt eine optimale Ausnutzung der Fügeteileigenschaften;

- durch Wahl einer entsprechend großen Klebfläche können relativ hohe Kräfte auch zwischen dünnen Fügeteile übertragen werden was gerade für Leichtbauanwendungen vorteilhaft ist;

- durch Wahl eines elastischen Klebstoffs können Bewegungen der Fügeteile relativ zueinander kompensiert werden, z. B. können Fügeteildehnungen bei Temperaturschwankungen ausgeglichen und Schwingungen effektiv gedämpft und somit eine Materialschädigung oder -ermüdung des Fügeteils vermieden werden;

- es erfolgt keine Materialverletzung der Fügeteile durch Bohrlöcher für z. B. Nieten oder Schrauben;

- optisch ansprechende Oberflächen können realisiert werden;

- mit dem Kleben ist keine oder nur eine geringe Wärmebelastung verbunden, sodass Wärmeverzug, Wärmespannungen oder eine Änderungen der Gefügestruktur und in der Folge eine Änderung der mechanischen Eigenschaften der Fügeteilwerkstoffe weitestgehend vermieden werden;

- Fügeteiltoleranzen können mittels spaltüberbrückender Klebstoffe ausgeglichen werden

- Kleben ist sowohl für kleine, als auch für große Teile gleichermaßen geeignet. So liegen in der Mikroelektronik die Klebstoffmengen pro Bauteil z. T. bei nur wenigen Mikrogramm während bei der Herstellung von Rotorblättern für Windkraftanlagen mehrere hundert Kilogramm pro Bauteil benötigt werden.

- neben der Kraftübertragung können zusätzlichen Eigenschaften, wie z. B.

- dichtende Verbindung

- akustische Entkopplung, Dämpfung

- elektrische Isolation (Vermeidung von Kontaktkorrosion)

- elektrisch leitend

- thermisch isolierend

- thermisch leitend (Wärmemanagement bei elektronischen Bauteilen)

integriert werden.

Nachteile des Klebens

Nachteile sind z. B.:

- in der Regel wird eine Sofortfestigkeit nicht erreicht. Die vielfach in Form von doppelseitigen Klebebändern eingesetzten Haftklebstoffe, die schnell härtenden, oft auch als „Sekundenklebstoffe“ bezeichneten Cyanacrylate, und viele lichthärtenden Klebstoffe erreichen schon nach Abschluss des Fügevorgangs oder sehr kurz danach, wenn auch noch nicht ihre Endfestigkeit, so doch eine gewisse Anfangsfestigkeit, die ausreicht die geklebte Baugruppe weiter zu bearbeiten;

- Klebverbindungen weisen, je nach chemischer Basis eine eingeschränkte thermische und chemische Belastbarkeit/Beständigkeit auf;

- die mechanischen Eigenschaften der Klebung sind temperaturabhängig;

- Klebstoffe zeigen z. T. eine gewisse Neigung zum Kriechen;

- die Langzeitbeständigkeit einer Klebung unterliegt Alterungsvorgängen;

- eine Wiederlösbarkeit der Verbindung ist häufig nicht ohne Beschädigung mindestens eines der Fügeteile möglich;

- Kleben ist ein sogenannter „spezieller Prozess“, d. h. eine Prüfung ist nicht vollständig durch zerstörungsfreie Methoden realisierbar. Daher muss zur Fehlervermeidung der Klebprozess beherrscht werden. Mit der DIN 2304-1[4] (Klebtechnik – Qualitätsanforderungen an Klebprozesse – Teil: 1: Prozesskette Kleben) sind die Anforderungen für eine qualitätsgerechte Ausführung von lastübertragenden Klebverbindungen entlang der Prozesskette Kleben – von der Entwicklung über die Fertigung bis zur Nacharbeit – festgelegt;

- viele Klebstoffe und für den Klebprozess benötigte Hilfsstoffe (Lösemittel zur Reinigung, Primer) sind Gefahrstoffe und erfordern entsprechende Vorsichtsmaßnahmen beim Umgang.

Vergleich der Fügeverfahren

Der Nachteil der bei vielen Klebstoffen nicht gegebenen Sofortfestigkeit kann durch eine Kombination mit einem zweiten, schnell härtenden Klebstoff (z. B. doppelseitigen Klebeband) oder mit einem anderen Fügeverfahren, z. B. Punktschweißen, Nieten, Schrauben, oder Durchsetzfügen kompensiert werden. Bei diesen als Hybridfügen bezeichneten Verfahren kommt es aufgrund der flächigen Verbindung der Fügeteile zwischen den anderen Fügepunkten zu einer deutlichen Verringerung der Spannungsspitzen an ebendiesen Fügepunkten und es wird eine Sofortfestigkeit erreicht.

Anwendungen (Auswahl)

Moderne Klebstoffe sind aus dem heutigen Leben nicht mehr wegzudenken. Man findet sie in einer Vielzahl von Produkten sowohl des täglichen Lebens, als auch in Spezialprodukten. Hier einige Beispiele aus verschiedenen Bereichen:

Briefmarke

Siehe auch: Briefmarke

Die Geschichte der 1849 zuerst im Königreich Bayern eingeführten Briefmarke ist eng mit Klebstoffen verbunden. Damals bestand der Briefmarkenklebstoff aus natürlich vorkommenden Rohstoffen wie Zuckermelasse, Kartoffelstärke und gelegentlich auch Fischleim, zeigte jedoch deutliche Schwächen. So hafteten die Briefmarken entweder aneinander oder fielen vorzeitig ab und zeigten einen penetranten Geruch. Hinzu kam, dass die Briefmarken vor dem Aufkleben befeuchtet werden mussten, was häufig durch Anlecken erfolgte. Aufgrund des unangenehmen Geschmacks war dies jedoch eher unbeliebt. Mit der Entwicklung von synthetischen Klebstoffen konnte in der Mitte des 20. Jahrhunderts auf die Verwendung von geschmacks- und geruchsneutrale Klebstoffe aus Polyvinylacetat bzw. Polyvinylalkohol umgestellt werden. Dadurch wurde auch das Problem des Aneinanderhaftens und vorzeitigen Abfallens gelöst. Heute werden mehr und mehr Briefmarken angeboten bei denen das Befeuchten entfällt. Diese selbstklebenden Briefmarken sind auf der Rückseite mit einem Haftklebstoff beschichtet und müssen lediglich von einem mit einer Antihaftbeschichtung versehenen Träger abgezogen werden, bevor sie z. B. auf einen Brief geklebt werden.[5]

Automobilindustrie

Die Herstellung moderner Autos wäre ohne Klebstoffe nicht möglich, hier zwei Beispiele:

Windschutzscheibe

Heutige Windschutzscheiben bestehen aus Verbundsicherheitsglas, das aus zwei oder mehreren mit einer reißfesten, zähelastischen, transparenten Schmelzklebstoff-Folie verbundenen Glasscheiben besteht. Diese Folie sorgt u. a. dafür, dass die Scheibe nach einem Bruch als Einheit verbunden bleibt und somit das Verletzungsrisiko durch Glasbruchstücke minimiert wird. Während früher die Windschutzscheiben mittels einer Gummidichtung mit der Karosserie befestigt waren, werden sie heute fest eingeklebt und sind konstruktiver Bestandteil der Karosserie. Dies ist nur durch die Verwendung eines, in seinen mechanischen Eigenschaften an die Anwendung angepassten Klebstoffs möglich. Der Klebstoff bietet einerseits eine ausreichende Festigkeit, um die Scheibe sicher mit der Karosserie zu verbinden und ist andererseits ausreichend elastisch um die z. B. im Fahrbetrieb auftretenden Relativbewegungen zwischen Karosserie und Scheibe zu kompensieren, also Glasbruch zu verhindern. Da die eingeklebte Windschutzscheibe mit zur Steifigkeit der Karosserie beiträgt, können im Karosseriebau in bestimmten Bereichen dünnere Bleche eingesetzt und dadurch das Fahrzeuggewicht und letztendlich der Energieverbrauch verringert werden.[6]

Fahrzeugelektronik

Der Einzug von immer mehr Elektronik in Kraftfahrzeuge, von der Motorsteuerung, über Sicherheitsbauteile, wie ABS und ESP und Fahrerassistenzsysteme bis hin zu Komfort erhöhende Elemente wäre ebenfalls ohne moderne Klebstoffe nicht möglich. Angesichts der geringen Größe von z. B. Steuergeräten, Sensoren, Kameras etc. stößt man mit konventionelle Fügeverfahren rasch an Grenzen. Daher sind die heute verwendeten Bauteile in großem Umfang geklebt.

Um eine ordnungsgemäße Funktion der Steuergeräte und der dazugehörigen Sensoren, die mehr und mehr sicherheitsrelevante Aufgaben erfüllen zu gewährleisten, muss die Elektronik vor äußeren Einflüsse, wie z. B. Feuchtigkeit, Salz, Treibstoff und sonstige Betriebsstoffen sicher geschützt werden. Viele Sensoren werden daher vergossen oder sind durch absolut dichte Gehäuse geschützt. In beiden Fällen kommen Klebstoffe zum Einsatz. Beim Bauteilverguss muss ein blasenfreier Verguss erreicht werden und das gehärtete Vergussmaterial muss neben einer ausreichenden Medienbeständigkeit auch eine gewisse mechanische Stabilität aufweisen, um im Fahrbetrieb den abrasiven Belastungen durch Sand- und Splitbeschuss zu widerstehen. Andererseits muss es eine ausreichende Elastizität aufweisen, um zu vermeiden, dass es bei den z. T. schockartig auftretenden Temperaturwechselbeanspruchungen aufgrund des unterschiedlichen thermischen Ausdehnungsverhaltens der beteiligten Werkstoffe zu Spannungen und als deren Folge zu Undichtigkeiten oder zum Abreißen von Lötverbindungen und somit zum Ausfall kommt.

Durch die stetig steigende Zahl von elektronischen Komponenten wächst auch die Gefahr einer gegenseitigen Störung durch eine unzureichende elektromagnetische Verträglichkeit (EMV). Um die EMV zu gewährleisten werden z. B. Metallgehäuse verwendet bei denen der Deckel mittels, spezielle Füllstoffe enthaltender Klebstoffe aufgeklebt ist. Dadurch wird neben der geforderten Dichtigkeit auch die erforderliche EMV gewährleistet.

Hausgeräteindustrie

Ähnlich wie in der Automobilindustrie werden auch bei der Herstellung von Hausgeräten Klebstoffe für eine Vielzahl von, in den Anforderungen sehr unterschiedlichen Klebungen verwendet. So kommen bei der Herstellung von Cerankochfeldern oder der Befestigung der Sichtscheibe in Backofentüren temperaturstabile Silikonklebstoffe zum Einsatz. Die Verbindungen müssen Temperaturen bis zu 250 °C standhalten und dürfen natürlich keinesfalls irgendwelche Schadstoffe freisetzen. Folientastaturen als Bedienelemente sowie auch die Beschriftungsblenden für konventionelle Bedienelemente werden mittels doppelseitiger Klebebänder an den Geräten, wie z. B. Herden und Öfen, Kühlschränken, Waschmaschinen, Wäschetrocknern befestigt.

Aber auch bei der Herstellung von Elektrokleingeräten wird geklebt. So wird z. B. bei Kaffeemaschinen vielfach der Kunststoffgriff an den aus Glas bestehenden Kannenkörper geklebt. Gegenüber der Befestigung mittels Spannring aus Metall bietet das Kleben hier Vorteile in der Fertigung durch die Vermeidung von Glasbruch. Ein weiterer Vorteil liegt darin, dass sich bei Gebrauch zwischen Kannenkörper und Spannring Schmutzpartikel ansammeln und sich Feuchtigkeit längere Zeit halten kann, was langfristig zu Korrosion des Spannrings und somit zu einem unschönen Aussehen führen kann, was bei einer Kleblösung ohne Spannring nicht mehr erfolgen kann. Verwendet werden Klebstoffe auf Basis von Polyurethan oder Silikon, entweder als 2K-System oder feuchtigkeitsvernetzend. Die Klebstoffe müssen u. a. über die gesamte Lebensdauer der Kaffeemaschine auch bei Temperaturen bis zu 100 °C eine ausreichende Festigkeit aufweisen, Spülmaschinentauglich sein und eine ausreichende Elastizität aufweisen, um das unterschiedliche thermische Ausdehnungsverhalten von Glas und dem Kunststoffmaterial des Griffs auszugleichen und so Glasbruch zu verhindern.

Auch die Herstellung von Allround-Geräten, die in einem Gerät verschiedene Funktionen, wie z. B. Kochen, Rühren, Kneten, Mixen und Mahlen vereinen wäre in der heutigen Form ohne moderne Klebstoffe nicht realisierbar. Das Herzstück derartiger Geräte ist z. B. ein extrem leistungsfähiger, bürstenloser Elektromotor. Um z. B. Nüsse zu zerkleinern werden hohe Drehzahlen, für das Kneten von Kuchenteig dagegen hohe Drehmomente bei niedrigen Drehzahlen benötigt. Da die Geräte auch zum Kochen geeignet sind, ist eine entsprechende Temperaturbeständigkeit erforderlich. Lichthärtende Klebstoffe sorgen dafür, dass Rotor und Stator, die beiden wesentlichen Bestandteile des Motors eine feste Einheit bilden. Die Härtung des Klebstoffs erfolgt innerhalb kürzester Zeit, sodass hohe Stückzahlen kostengünstig hergestellt werden können. Bei der Härtung werden aus den im Klebstoff enthaltenen Photoinitiatoren unter dem Einfluss von Licht zunächst hochreaktive Moleküle gebildet die wiederum den chemischen Härtungsprozess des Klebstoffharzes bewirken.[7]

Verpackungsindustrie

Die meisten Tiefkühl- und Mikrowellenverpackungen bestehen heute aus biologisch abbaubaren Folienverbunden. Natürlich müssen auch die zur Herstellung dieser Folienverbunde verwendeten Klebstoffe biologisch abbaubar sein. Erreicht wird dies durch die Verwendung von Molekülen, die denen natürlich vorkommender Polymere, wie z. B. Cellulose und Stärke, ähnlich sind und durch Mikroorganismen mit Hilfe von Enzymen zu Wasser, Kohlendioxid und Biomasse abgebaut werden können.[8][9]

Medizin und Medizintechnik

In der Medizin und der Medizintechnik spielen Klebstoffe eine immer größere werdende Rolle. So wird von einem Pflaster einerseits eine gute Haftung auf den unterschiedlichsten Hauttypen und andererseits ein möglichst schmerzfreies Entfernen verlangt. Hinzu kommt, dass manche Pflaster z. B. als transdermales Pflaster[10] medizinische Wirkstoffe über einen längeren Zeitraum über die Haut in den Blutkreislauf abgeben und andere zum Teil für die langfristige Befestigung von Sensoren z. B. für die kontinuierliche Messung des Blutzuckerspiegels auf der Haut verwendet werden. Diese Pflaster müssen bis zu 14 Tage sicher kleben und dies auch unter z. T. extremen Bedingungen wie z. B. beim Duschen, bei einem Schwimmbad- oder Saunabesuch sowie bei sportlicher Betätigung. Eine entsprechende Hautverträglich ist selbstverständlich. Als Klebstoffe kommen spezielle Haftklebstoffe sowohl auf Basis von Acrylaten, als auch von Synthesekautschuk zum Einsatz.

In der Chirurgie werden Klebstoffe bei der Versorgung von bestimmten Operationswunden verwendet. Diese Klebstoffe basieren meist auf Fibrin, dem natürlichen (Kleb)stoff, der bei Verletzungen für die Blutgerinnung sorgt. Als körpereigene Substanz hat dies den Vorteil, dass der Klebstoff nicht vom Körper abgestoßen wird. Hinzu kommt, dass er sich mit der Zeit von selbst abbaut, was eine aufwendige Nachbehandlung wie das Ziehen von Fäden bei einer Naht überflüssig macht. Diese Eigenschaft ist gerade bei Eingriffen am Herzen oder dem Magen-Darm-Trakt von Bedeutung.[11]

Am weitesten entwickelt ist das medizinische Kleben in der Zahnmedizin. Klebstoffe finden nicht nur Verwendung zur Füllung von Karieslöchern und der Herstellung von Zahnersatz, sondern helfen in der Kieferorthopädie. Die sogenannten Brackets, durch die Drähte einer festen Zahnklammer gezogen werden, werden mittels spezieller Klebstoffe an den Zähnen befestigt. Einerseits sollen die Brackets in dem, aus Klebstoffsicht kritischen feucht-warmen Milieu des Mundraumes sicher halten, sich später aber wieder rückstandslos entfernen lassen.

Auch in der Medizintechnik haben sich Klebstoffe bewährt. So werden die Kanülen von Spritzen in der Regel eingeklebt. Die Edelstahlkanüle muss sicher mit dem vielfach aus Kunststoff bestehenden Adapter verbunden werden. Aufgrund der hohen Stückzahlen sind kurze Taktzeiten gefordert. Es kommen häufig lichthärtende Klebstoffe zum Einsatz, die schon nach wenigen Sekunden Bestrahlung mit Licht einer bestimmten Wellenlänge eine ausreichende Festigkeit erreichen und auch den anschließend erfolgenden Sterilisationsvorgang mittels Heißdampf, Ethylenoxid oder Gamma-Strahlung unbeschadet überstehen.

Die Herstellung von Endoskopen, wo es u. a. auf eine spannungsfreie Befestigung von Linsen bei immer kleineren Abmessungen ankommt, ist ebenfalls ein gutes Beispiel für die Leistungsfähigkeit moderner Klebstoffe. Hier kommt es neben der Festigkeit auf den Ausgleich der unterschiedlichen Wärmedehnungen der Fügepartner an. Hierbei dürfen keine, die Bildqualität beeinflussenden Spannungen vom Linsenhalter auf die Linse übertragen werden.

Klebtechnische Normung, Aus- und Weiterbildung

Mit dem zunehmenden Einsatz der Klebtechnik in Industrie und Handwerk und dem daraus resultierenden, steigenden Anforderungen an die Qualität und Dauerhaftigkeit der geklebten Produkte entstand, ähnlich wie bei anderen Fügeverfahren mit hohen Anforderungen, ein umfangreiches Regelwerk nationaler und internationaler Normen u. a. zur Charakterisierung, Klassifizierung und Prüfung von Klebstoffen oder Klebverbindungen.

Da das Kleben nur in wenigen Berufen Bestandteil der beruflichen Ausbildung ist und dann auch nur die für den jeweiligen Beruf relevanten Klebverfahren vermittelt werden entstand ein Bedarf an qualifizierenden Weiterbildungsmaßnahmen für Personal, das an der Entwicklung, Herstellung und Reparatur geklebter Produkte beteiligt ist. Diesem Bedarf wurde mit der Einführung eines dreistufigen Weiterbildungskonzeptes begegnet. Die Weiterbildung zum Klebpraktiker, zur Klebfachkraft und zum Klebfachingenieur ist in harmonisierten Richtlinien des DVS (für Deutschland) bzw. des EWF (für Europa) festgelegt. Mit der im Jahre 2003 erschienenen und 2012 überarbeiteten DVS-Richtlinie DVS-3310[12] wurden die betrieblichen Anforderungen für klebtechnische Prozesse erstmals beschrieben. Im Jahr 2007 trat mit der Veröffentlichung der Normenreihe DIN 6701[13] (Kleben von Schienenfahrzeugen und -fahrzeugteilen) erstmals eine Vorschrift in Kraft, mit der für den Schienenfahrzeugbau die Qualitätsstandards klebtechnischer Anwenderbetriebe festgelegt und Konstruktionsvorgaben sowie Ausführungsregeln und die Qualitätssicherung von Klebprozessen festgeschrieben wurden. Mit der im März 2016 veröffentlichten DIN 2304-1 (Klebtechnik – Qualitätsanforderungen an Klebprozesse – Teil: 1: Prozesskette Kleben)[14] wurde der Stand der Technik für die fachgerechte Ausführung von allen lastübertragenden Klebverbindungen branchen- und produktübergreifend sowie für alle Klebstoffklassen und Werkstoffkombinationen erstmals in einer Deutschen Norm festgelegt. Die Norm regelt die technische und organisatorische Qualitätssicherung bei der Herstellung von Klebverbindungen entlang der Prozesskette Kleben, von der Entwicklung über die Fertigung bis hin zu einer eventuell erforderlichen Nacharbeit oder Reparatur.

Vorbehandlung der Oberflächen

Die Haftfestigkeit der Klebung lässt sich in vielen Anwendungsfällen stark erhöhen, insbesondere durch Reinigen, Entfetten, Aufrauen und Beschichten mit einem Haftvermittler (Primer), der eine bessere Verbindung mit dem Bauteil eingeht, als der eigentliche Klebstoff.

Die zu verbindenden Teile werden in der Regel zunächst gereinigt, getrocknet und durch Lösungsmittel entfettet. Für hoch beanspruchte Verklebungen werden die Oberflächen auch durch Beflammen, Niederdruckplasma- oder Normaldruckplasma-Behandlung und die Koronaentladungstechnik vorbehandelt. Einige Kunststoffe lassen sich ohne diese Verfahren oder die Verwendung von Haftvermittler gar nicht verkleben.

Durch Reinigung vorbehandelte Oberflächen müssen gegebenenfalls vor korrosiven Einflüssen der umgebenden Atmosphäre bewahrt werden. Etwa indem sie durch den Auftrag von Haftvermittlern konserviert oder sofort verklebt werden. Metallische Werkstoffe neigen zur Oxidation. Sie können unter Umständen mit Korrosionsschutzöl konserviert werden, wenn der verwendete Klebstoff ölverträglich ist. Andernfalls müssen die sich bildenden Reaktionsschichten entfernt werden, sofern diese nicht am Ausgangsmaterial ebenso wie am Klebstoff fest haften.

Wässerige Reiniger

Wässerige Reiniger werden meist leicht alkalisch eingestellt. Gegebenenfalls können auch saure Reiniger und Neutralreiniger verwendet werden.

Wisch-, Tauch- oder Sprühverfahren können eingesetzt werden. Emulgatoren verbessern die Reinigungswirkung bei unpolaren Verunreinigungen wie Fetten und Ölen. Ebenso verbessert die Erwärmung der Reinigungsflotte auf 40 °C bis 90 °C und der Einsatz von Bürsten oder von Ultraschall (Kavitation) die Reinigungswirkung.

Lösemittelhaltige Reiniger

Lösemittelhaltige Reiniger werden ebenfalls im Wisch-, Tauch- und Sprühverfahren und zusätzlich in der Dampfentfettung angewandt, bei der die zu reinigenden Bauteile in eine Kammer mit siedendem Lösemittel eingebracht werden. Das verdampfte Lösemittel kondensiert am Bauteil und trägt die gelösten Verunreinigungen mit zurück in den Siedesumpf, wo diese verbleiben, während das Reinigungsmittel erneut verdampft und kondensiert.

Strahlen

Beim Strahlen wird die Oberfläche durch das Auftreffen des Strahlmittels (z. B. Korund oder Glaskugeln) zugleich gereinigt und aufgeraut. Das Strahlmittel wird durch Druckluft oder ein Schleuderrad beschleunigt und kann auch hartnäckige Beläge und Oxidschichten abtragen. Die abgetragenen Partikel verbleiben im Strahlmittel, welches daher regelmäßig ausgetauscht oder aufbereitet werden muss.

Durch die entstehende Reibungswärme und tribochemische Vorgänge können Bestandteile des Strahlmittels mit der Bauteiloberfläche reagieren oder sich mit dieser verkrallen, was die Haftung des Klebstoffes vermindern kann.

Gelegentlich werden dem Strahlmittel bewusst Stoffe zugesetzt, welche die Oberfläche chemisch verändern.

Physikalisch thermische Verfahren

- Behandlung mit Plasma (z. B. mit Niederdruckplasma, Atmosphärendruckplasma oder Koronabehandlung)

- Beflammen

- Laser-Vorbehandlung

- Ionenätzen/ Sputtern

Beflammen

Kunststoffe werden beflammt, indem eine Flamme mit gleichmäßigem Abstand und Geschwindigkeit an der Oberfläche vorbei geführt wird. Ebenso muss das Verhältnis des Brenngases zum Sauerstoff konstant gehalten werden. Je nach Kunststoff wird die Flamme reduzierend oder oxidierend eingestellt. Bei der Flammenbeschichtung wird die Oberfläche durch den Auftrag von reaktiven Substanzen vorbehandelt, die der Flamme zugesetzt werden.

Das Beflammen kann die Reinigung des Werkstücks nicht ersetzen, es dient vielmehr zur stofflichen Umwandlung der Oberfläche. Eine zu starke Erhitzung der Bauteiloberfläche kann zur Bildung von unerwünschten Schichten führen, die eine trennende Wirkung haben.

Haftvermittler, Primer, Aktivatoren

Haftvermittler funktionieren ähnlich wie Klebstoffe, werden jedoch in der Regel nur sehr dünn appliziert und trocknen ab, bevor der eigentliche Klebstoff aufgetragen und die Bauteile zusammengefügt werden.

Haftvermittler werden in erster Linie dann verwendet, wenn unterschiedliche Materialien verbunden werden sollen, die sich nicht mit dem gleichen Klebstoff verbinden lassen. In selteneren Fällen ermöglichen sie den Einsatz eines Klebstoffs mit speziellen Eigenschaften, der aber nicht ohne weiteres auf dem gewünschten Substrat haftet, verbessern die Dauerhaftigkeit der Verklebung.

Haftvermittler schützen gereinigte Oberflächen vor Oxidation und Bildung von andersartigen Reaktionsschichten, können verschiedene reaktive Gruppen für das Fügeteil und den Klebstoff enthalten und die Oberfläche des Substrats gegebenenfalls besser benetzen als der Klebstoff selbst.

Excimer-Ozon

Durch die energiereiche UV-Strahlung des Xenon-Excimers werden molekulare Bindungen an der Oberfläche der Klebefläche angeregt und Sauerstoffmoleküle in der umgebenden Atmosphäre wandeln sich zu Ozon. Sauerstoffatome reagieren mit den Bindungen, reinigen und diffundieren in die Oberfläche. Dadurch erhöhen sich Oberflächenenergie und Benetzbarkeit der Oberfläche durch den Klebstoff, was die Verklebung von schwierigen Materialien teilweise erst möglich macht.[16]

Siehe auch

Literatur

- Walter Brockmann u. a.: Klebtechnik. Klebstoffe, Anwendungen und Verfahren. Wiley-VCH, Weinheim 2005, ISBN 3-527-31091-6.

- Hermann Onusseit: Praxiswissen Klebtechnik. Band 1: Grundlagen. Hüthig, 2008, ISBN 978-3-410-21459-5.

- Manfred Rasche: Handbuch Klebtechnik. Carl Hanser Verlag, München/ Wien, ISBN 978-3-446-42402-9.

- Wilhelm Endlich: Kleb- und Dichtstoffe in der modernen Technik. Praxishandbuch der Kleb- und Dichtstoffanwendung. Vulkan-Verlag, Essen 1998, ISBN 3-8027-2183-7.

- Gerhard Gierenz, Frank Röhmer: Klebstoffe. Arbeitsbuch Kleben und Klebstoffe. Cornelsen-Verlag, Düsseldorf 1991, ISBN 3-590-12939-5.

- Gerd Habenicht: Kleben. Grundlagen, Technologie, Anwendungen. Springer, Heidelberg 2005, ISBN 3-540-26273-3.

- Gerd Habenicht: Kleben – erfolgreich und fehlerfrei. Vieweg, Wiesbaden 2003, ISBN 3-528-24969-2.

- Industrieverband Klebstoffe e. V.: Handbuch Klebtechnik. Vieweg, Wiesbaden 2016, ISBN 978-3-658-14529-3.

- Industrieverband Klebstoffe e. V., Fonds der Chemischen Industrie im VCI e. V.: Unterrichtsmaterial Klebstoffe – Die Kunst des Klebens. Fonds der chemischen Industrie

- Elastisches Kleben. Verlag moderne Industrie, Landsberg/Lech 1998, ISBN 3-478-93192-4.

- Elastisches Kleben auf dem Bau. Verlag moderne Industrie, Landsberg/Lech 2001, ISBN 3-478-93245-9. (Grundwissen mit dem Know-how führender Unternehmen)

- Karl F Berger, Sandra Kiefer (Hrsg.): Dichtungstechnik Jahrbuch 2007. ISGATEC, 2006, ISBN 3-9811509-0-2.

- BOND it – Nachschlagewerk zur Klebtechnik. DELO Industrie Klebstoffe, 2007, ISBN 978-3-00-020649-8.

- DVS-3310 Qualitätsanforderungen in der Klebtechnik. DVS Media, Februar 2012. (Richtlinie)

- DIN 6701 Kleben von Schienenfahrzeugen und -fahrzeugteilen. Beuth-Verlag, Berlin, 2007. (Norm)

- Detlef Symietz, Andreas Lutz: Strukturkleben im Fahrzeugbau. Eigenschaften, Anwendungen und Leistungsfähigkeit eines neuen Fügeverfahrens. (= Die Bibliothek der Technik. Band 291). Verlag Moderne Industrie, 2006, ISBN 3-937889-43-4, S. 7–13, S. 27, S. 37, S. 68.

- DIN 2304-1 Klebtechnik – Qualitätsanforderungen an Klebprozesse. Teil 1: Prozesskette. Kleben Beuth-Verlag, Berlin 2016.

Einzelnachweise

- Paul Peter Anthony Mazza, Fabio Martini, Benedetto Sala u. a.: A new Palaeolithic discovery: tar-hafted stone tools in a European Mid-Pleistocene bone-bearing bed. In: Journal of Archaeological Science. Band 33, Nr. 9, 2006, S. 1310–1318.

- Horst Stepanski: Punktschweißkleben im Automobilbau. In: Adhäsion: kleben & dichten. 5/2010 und 6/2010. Vieweg + Teubner - Springer Fachmedien, Wiesbaden 2010.

- H. Kollek: Die Haftmechanismen. In: O.-D. Hennemann, W. Brockmann, H. Kollek (Hrsg.): Handbuch Fertigungstechnologie Kleben. Carl Hanser, München/ Wien 1992, ISBN 3-446-17165-7, S. 209 ff.

- DIN 2304-1:2016 Klebtechnik – Qualitätsanforderungen an Klebprozesse – Teil: 1: Prozesskette Kleben. Beuth Verlag, Berlin 2016.

- Briefmarkengummierung - Das klebrige Geheimnis wird gelüftet. In: Industrieverband Klebstoffe e. V. (Hrsg.): Kleben fürs Leben. Mai 2015, S. 36 f. (kleben-fuers-leben.de).

- Windschutzscheibe - Geklebt hält besser. In: Industrieverband Klebstoffe e. V. (Hrsg.): Kleben fürs Leben. Nr. 5/2016, S. 26 f. (kleben-fuers-leben.de).

- Noch nie war Kochen so einfach - Revolution in der Küchenwelt. In: Industrieverband Klebstoffe e. V. (Hrsg.): Kleben fürs Leben. Mai 2016, S. 43 f.

- Adhäsion: kleben & dichten. Nr. 7-8/2017. Springer Vieweg, Wiesbaden, S. 47.

- Bio-Verpackungen - Auf den Kompost statt in die Tonne. In: Industrieverband Klebstoffe e. V. (Hrsg.): Kleben fürs Leben. Mai 2016, S. 42.

- Wirkstoffaufnahme via Pflaster - Schluss mit Spritzen. In: Industrieverband Klebstoffe (Hrsg.): Kleben fürs Leben. Mai 2011, S. 24.

- Medizin/-technik - Klebstoff statt Nadel und Faden. In: Industrieverband Klebstoffe e. V. (Hrsg.): Kleben fürs Leben. Mai 2015, S. 29.

- DVS - Deutscher Verband für Schweißen und verwandte Verfahren e. V. (Hrsg.): DVS Richtlinie DVS 3311. Mai 2012.

- Kleben von Schienenfahrzeugen und -fahrzeugteilen. Beuth Verlag, Berlin 2007.

- DIN 2304-1:2016 Klebtechnik – Qualitätsanforderungen an Klebprozesse – Teil: 1: Prozesskette Kleben. Beuth Verlag, Berlin.

- Henning Gleich, Andreas Hartwig, Hartwig Lohse: Warum das Vorbehandeln so wichtig ist. In: Adhäsion: kleben & dichten. Nr. 9/2016. Springer Vieweg, Wiesbaden, S. 34 ff.

- iot-gmbh.de: Excirad 172 Oberflächenbehandlung

Weblinks

- Industrieverband Klebstoffe e. V. klebstoffe.com