Beton

Beton ([beˈtõ], [beˈtɔŋ] österr. und z. T. bayr. [beˈtoːn]; schweiz. und alem. 1. Silbe betont [ˈbetɔ̃], vom gleichbedeutenden franz. Wort béton,) ist ein Baustoff, der als Dispersion unter Zugabe von Flüssigkeit aus einem Bindemittel und Zuschlagstoffen angemischt wird. Der ausgehärtete Beton wird in manchen Zusammenhängen auch als Kunststein bezeichnet.

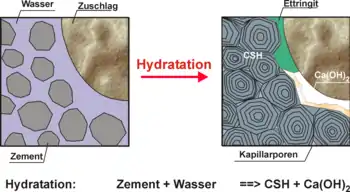

Normalbeton enthält Zement als Bindemittel und Gesteinskörnung (früher Zuschlag) als Zuschlagstoff. Das Zugabewasser (früher Anmachwasser) leitet den chemischen Abbindevorgang, d. h. die Erhärtung ein. Um die Verarbeitbarkeit und weitere Eigenschaften des Betons zu beeinflussen, werden der Mischung Betonzusatzstoffe und Betonzusatzmittel beigemengt. Das Wasser wird zum größten Teil chemisch gebunden. Die vollständige Trocknung des Gemischs darf daher erst nach der Erhärtung erfolgen.

Frischer Beton kann als Zweistoffsystem aus flüssigem Zementleim und festem Zuschlag angesehen werden. Zementleim härtet zu Zementstein. Dieser bildet die Matrix, welche die Gesteinskörnung umgibt.[1]

Beton wird heute überwiegend als Verbundwerkstoff in Kombination mit einer zugfesten Bewehrung eingesetzt. Die Verbindung mit Betonstahl oder Spannstahl ergibt Stahlbeton bzw. Spannbeton. Neuere Entwicklungen sind Faserbeton mit Zugabe von Stahl-, Kunststoff- oder Glasfasern, sowie Textilbeton, der Gewirke (Textil) aus alkaliresistentem AR-Glas oder Kohlenstofffasern enthält.

Als problematisch gilt bislang der Einfluss der Betonproduktion auf die Umwelt. Die Betonindustrie gehört zu den Hauptverursachern von Treibhausgasen, die die globale Erwärmung bewirken. Die Betonproduktion ist für etwa 6 bis 9 % aller menschengemachten CO2-Emissionen verantwortlich, was dem Drei- bis Vierfachen der Größenordnung des gesamten Luftverkehrs entspricht.

Es werden weltweit erhebliche Mengen Wasser, Kies, Zement und Sand für die Herstellung von Beton verbraucht. Das globale Vorkommen an geeignetem Sand wird vor allem durch die Betonherstellung immer knapper.

Grundlegende Eigenschaften und Verwendung

Normalbeton hat üblicherweise eine Druckfestigkeit von wenigstens 20 Newton pro Quadratmillimeter (N/mm²). Beton mit geringerer Festigkeit wird zur Herstellung von Sauberkeitsschichten, Verfüllungen sowie im Garten- und Landschaftsbau verwendet. Hochleistungsbeton erreicht Festigkeiten von über 150 N/mm².

Unbewehrter Beton kann nur geringe Zugspannungen aufnehmen, ohne zu reißen, da seine Zugfestigkeit nur rund ein Zehntel seiner Druckfestigkeit beträgt. Zugspannungen werden daher üblicherweise durch eingelegte Stäbe oder Matten aus Bewehrungsstahl aufgenommen, die eine Zugfestigkeit von über 400 N/mm² besitzen. Diese Kombination hat sich aus mehreren Gründen als vorteilhaft erwiesen:

- Beton und Stahl haben einen ähnlichen Wärmeausdehnungskoeffizienten, so dass im Verbundmaterial keine temperaturbedingten Spannungen auftreten,

- der basische pH-Wert des Betons verhindert die Korrosion des Stahls,

- Beton verhindert im Brandfall den schnellen temperaturbedingten Festigkeitsverlust von ungeschütztem Stahl.

Typische Einsatzgebiete von Stahlbeton:

- Gründungen, (Keller)Wände, Decken, Stützen und Ringanker im allgemeinen Hochbau,

- Skelettbau-Tragkonstruktionen von Hochhäusern und Gewerbebauten,

- Verkehrsbauten wie Tunnel, Brücken und Stützwände.

Unbewehrter Beton wird für Schwergewichtswände, gebogene Gewichtsstaumauern und andere kompakte, massive Bauteile verwendet, die überwiegend auf Druck belastet werden. Größere Zugspannungen müssen entweder konstruktiv vermieden werden oder es darf von einem Bruch des Materials keine Gefährdung ausgehen. Dies ist beispielsweise bei kleineren vorgefertigte Elementen wie Blocksteinen für den Mauerwerksbau oder (Waschbeton-)Platten im Gartenbau der Fall. Auf Grund geringer Kosten, beliebiger Formbarkeit und vergleichsweise hoher Dichte von etwa 2400 kg/m³ wird Beton auch für Gegengewichte an Kränen und für Wellenbrecher verwendet.

Zu beachten ist das Schwinden des Bauteil-Volumens bei Austrocknung sowie durch chemische Vorgänge. Das Schwindmaß ist dabei abhängig von der Zusammensetzung des Ausgangsmaterials. Ein gewisses Kriechen tritt bei allen belasteten Bauteilen auf und bezeichnet die mit der Zeit zunehmende Verformung unter Belastung.

Unterscheidungsmerkmale

Beton lässt sich anhand verschiedener Merkmale unterscheiden. Gebräuchlich sind Unterscheidungen nach

- der Trockenrohdichte in Leichtbeton, Normalbeton und Schwerbeton,

- der Festigkeit, wobei die Druckfestigkeit die wichtigste Rolle einnimmt,

- dem Ort der Herstellung in Baustellen- oder Transportbeton,

- dem Verwendungszweck in beispielsweise wasserundurchlässigen Beton, Unterwasserbeton,

- der Konsistenz in Klassen von steif bis (sehr) fließfähig,

- der Art der Verdichtung in Rüttelbeton, Stampfbeton, Walzbeton, Fließbeton, Schüttbeton, Spritzbeton, …

- der Art der Gesteinskörnung in Sandbeton, Kiesbeton, Splittbeton, …

- dem Erhärtungszustand in den noch verarbeitbaren Frischbeton, den bereits eingebauten und verdichteten grünen Beton, den jungen Beton, dessen Aushärtung bereits begonnen hat und schließlich den ausgehärteten Festbeton,[1]

- den Anforderungen zur Qualitätssicherung in Rezeptbeton (Herstellungsklasse R nach ÖNORM 4200 bzw. Klasse B I nach DIN 1045) und Beton nach Eignungsprüfung (Herstellungsklasse E bzw. Klasse B II nach DIN).[1]

Ebenso wie Beton ist Mörtel ein Gemisch aus einem Bindemittel, Gesteinskörnung und Zusatzstoffen bzw. -mitteln. Der Unterschied besteht in der Größe des Zuschlags, der bei Mörtel höchstens 4 mm im Durchmesser aufweisen darf. Eine Überschneidung besteht bei Spritzputzen und Mauermörteln, die in besonderen Fällen ein Größtkorn von bis zu 16 mm enthalten können, sowie bei Estrich, der im Regelfall mit 8 mm Körnung angemischt wird.

Geschichte

Urgeschichte und Antike

Dauerhafter Kalkmörtel als Bindemittel konnte schon an 10.000 Jahre alten Bauwerksresten in der heutigen Türkei nachgewiesen werden. Gebrannten Kalk verwendeten die Ägypter beim Bau der Pyramiden.

In der zweiten Hälfte des 3. vorchristlichen Jahrhunderts wurde in Karthago oder Kampanien eine Betonmischung aus Zement und Ziegelsplittern entwickelt. Diese wurde gegen Ende des Zweiten Punischen Krieges erstmals beim Bau von Wohngebäuden in Rom verwendet.[2] Die Römer entwickelten aus dieser Betonmischung in der Folgezeit das Opus caementitium (opus = Werk, Bauwerk; caementitium = Zuschlagstoff, Bruchstein), aus dessen Namen das Wort Zement abgeleitet ist. Dieser Baustoff, auch als römischer Beton oder Kalkbeton bezeichnet, bestand aus gebranntem Kalk, Wasser und Sand, dem mortar (Mörtel), gemischt mit Ziegelmehl und Vulkanasche,[3] und zeichnete sich durch eine hohe Druckfestigkeit aus. Damit wurden unter anderem die Aquädukte und die Kuppel des Pantheons in Rom hergestellt, die einen Durchmesser von 43 Metern hat und bis heute erhalten ist.

Eine wesentliche Verbesserung, die von den Römern entwickelt wurde, war die Verwendung inerter Zuschlagsstoffe, die hauptsächlich aus Resten von gebranntem Ziegelmaterial bestanden und die Eigenschaft besitzen, bei Temperaturänderungen keine Risse zu bilden. Dies kann noch heute an Orten in Nordafrika (z. B. Leptis Magna, Kyrene) beobachtet werden, wo es große Estrichflächen gibt, die etwa um 200–300 n. Chr. ausgeführt wurden und die trotz großer Temperaturdifferenzen zwischen Tag und Nacht noch heute völlig frei von Rissen sind.

Neuzeit

Das Wort Beton ist übernommen aus gleichbedeutendem französisch béton, dieses aus altfranzösisch betun (Mörtel, Zement), abgeleitet von lateinisch bitumen (schlammiger Sand, Erdharz, Bergteer, Kitt).[4] Bernard de Bélidor beschreibt die Herstellung und Verwendung von Beton in seinem Standardwerk „Architecture hydraulique“ (Bd. 2, Paris 1753). Das Wort erscheint dann auch in der deutschen Übersetzung „Architectura hydraulica“ (Bd. 2, Augsburg 1769).

Die Entwicklung des Betons in der Neuzeit begann 1755 mit dem Engländer John Smeaton. Dieser führte, auf der Suche nach einem wasserbeständigen Mörtel, Versuche mit gebrannten Kalken und Tonen durch und stellte fest, dass für einen selbsterhärtenden (hydraulischen) Kalk ein bestimmter Anteil an Ton notwendig ist.

Drei Erfindungen leiteten letztlich den modernen Betonbau ein:

- Die des Romanzements 1796 durch den Engländer J. Parker,

- die des künstlichen hydraulischen Kalks durch Louis-Joseph Vicat 1818 sowie

- die des Portlandzements durch Joseph Aspdin im Jahr 1824.

Zunächst wurde der Beton noch nicht armiert, sondern als Stampfbeton, ähnlich dem Pissébau, verwendet. Das älteste und auch erhaltene Gebäude in dieser Technik ist die Villa Lebrun in Marssac-sur-Tarn, die der Bauingenieur François Martin Lebrun für seinen Bruder errichtete.[5]

Mitte des 19. Jahrhunderts entstanden in Deutschland die ersten aus Beton errichteten Wohngebäude wie die Bahnwärterhäuser der Oberschwäbischen Eisenbahn, einige Mietshäuser der Berliner Victoriastadt und die Villa Merkel.

Ein wesentlicher Entwicklungssprung war die Erfindung des Stahlbetons durch Joseph Monier (Patent: 1867), durch den die Herstellung auf Zug belasteter Bauelemente möglich wurde, wie etwa Platten und Unterzüge. Zurückgreifend auf Joseph Monier wird Bewehrungsstahl oder Betonstahl auch heute noch gelegentlich als Moniereisen bezeichnet.

Beton wird in der zeitgenössischen Kunst auch für Denkmäler oder Skulpturen verarbeitet („Kunststein“).

Klima- und Umweltauswirkungen

Umweltprobleme

CO2-Emissionen

Die Betonproduktion ist für etwa 6 bis 9 % aller menschengemachten CO2-Emissionen verantwortlich. Dies hat zwei Hauptgründe: das Brennen des für die Betonherstellung benötigten Zements ist sehr energieaufwendig, der größere Teil des freigesetzten Kohlendioxids löst sich jedoch während des Brennvorganges als geogenes CO2 aus dem Kalkstein.[6] Weltweit werden jährlich 4,1 Milliarden Tonnen Zement hergestellt, der im Mittel etwa 60 % CaO enthält. Damit ergibt sich durch das Freisetzen des im Kalk gebundenen Kohlendioxids selbst bei optimaler Prozessführung ein Ausstoß von mindestens zwei Milliarden Tonnen CO2 oder 6 % des weltweiten jährlichen CO2-Ausstoßes. In der Schweiz sind es sogar 9 % aller menschengemachten Emissionen.

Weltweit werden eine Reihe von Ansätzen verfolgt, um die Emissionen der Zementherstellung zu begrenzen:[7][8]

- Chemische Verfahren, bei denen mehr Tonminerale und weniger Kalkstein und Hitze verwendet werden

- Speicherung von Kohlendioxid aus industriellen Prozessen im Beton durch Mineralisierung, siehe CO2-Abscheidung und -Speicherung

- Ersatz des Zements durch andere hydraulische Bindemittel (Puzzuolane), wie Hüttensand (Stahlschlacke)

Forscher entwickelten 2020 einen Beton-ähnlichen Werkstoff (“living building material”, LBM), der bei seiner Produktion kein Kohlenstoffdioxid (CO2) freisetzt. Stattdessen wird das Treibhausgas sogar gebunden. Der Werkstoff geht von einer Mischung aus Sand und Gelatine aus, in der Bakterien (Gattung: Synechococcus) das Treibhausgas mittels Photosynthese in Form von Calciumcarbonat (CaCO3) mineralisieren. Der Werkstoff ist ähnlich stabil wie gewöhnlicher Mörtel (Festigkeit: ∼3.5 MPa, dies entspricht der Mindestfestigkeit von Portlandzementbasis). Die Forscher sehen das Material nicht als vollständigen Ersatz für Zement, sondern mögliche Einsatzzwecke beispielsweise in Strukturen mit geringer Belastung wie Pflaster, Fassaden und temporäre zivile sowie militärische Strukturen. Interessanterweise konnte mittels Einstellen von Temperatur und die Feuchtigkeit die Stoffwechselaktivität der Mikroorganismen kontrolliert werden. In der Studie lebten in dem festen Material nach 30 Tagen bei 50 % relativer Luftfeuchtigkeit noch 9 bis 14 % der Mikroorganismen.[9][10]

Sand- und Kies-Abbau

Für Sand besteht eine weltweit hohe Nachfrage, da er neben Wasser, Kies und Zement einer der Hauptbestandteile von Beton ist. Der weltweite Abbau von Sand für die Bauwirtschaft und insbesondere die Betonproduktion führt zu einer Verknappung des Rohstoffes. 95 Prozent des weltweit vorhandenen Sands, insbesondere Wüstensand, sind allerdings schlecht für die Betonherstellung geeignet, da die Körner zu fein sind[11][12]. Anders als früher vermutet, spielt die abgeschliffene Form der Körner keine nennenswerte Rolle. Dem Wüstensand fehlen hingegen die Mittel- und Grobsandteile, welche im Beton als Stützkorn essentiell sind.[13][14]

Eine gewisser Prozentsatz des Sand- und Kiesanteils lässt sich durch den beim Recycling von Beton gewonnenen Betonbruch ersetzen. Siehe Recyclingbeton

2018 wurde ein Verfahren patentiert,[15] welches die Verwendung von Wüstensand und Feinsand erlaubt. Der Sand wird in einem Mahlwerk zu Steinmehl verarbeitet,[14] das anschließend mit mineralischen Bindemitteln zu einem Granulat vermengt wird. Hieraus lässt sich besonders belastbarer Beton herstellen, der zudem 40 % weniger Zement benötigt. Die Verwendung von Wüstensand lohnt sich in Europa nicht, da die Transportkosten oft ab ca. 50 km den Materialwert übersteigen. Allein in Deutschland fallen jedoch pro Jahr hunderttausende Tonnen bislang ungenutzten Feinsands an. Im Frühjahr 2020 sollten zwei erste Anlagen in Saudi-Arabien und in Ägypten in Betrieb genommen werden. 2019 prüfte das Institut für Angewandte Bauforschung (IAB) in Weimar den Baustoff. Im Erfolgsfall könnte auf Basis eines zertifizierten Prüfberichts des Instituts für Angewandte Bauforschung das Deutsche Institut für Bautechnik derartigen Beton zur Verwendung in Deutschland freigeben.[16]

Frischbeton

Als Frischbeton wird der noch nicht erhärtete Beton bezeichnet. Der Zementleim, also das Gemisch aus Wasser, Zement und weiteren feinkörnigen Bestandteilen ist noch nicht abgebunden. Dadurch ist der Frischbeton noch verarbeitbar, das heißt formbar und zum Teil fließfähig. Während des Abbindens des Zementleims wird der Beton als junger Beton oder grüner Beton bezeichnet. Nachdem der Zementleim abgebunden hat, wird der Beton Festbeton genannt.

Bestandteile und Zusammensetzung

Die Zusammensetzung eines Betons wird vor der industriellen Herstellung in einer Betonrezeptur nach Norm festgelegt, die durch Erfahrungswerte und Versuche angepasst wird. Die Zusammensetzung richtet sich insbesondere nach der gewünschten Festigkeitsklasse, den Umweltbedingungen denen das spätere Bauteil ausgesetzt sein wird und der gewünschten Verarbeitbarkeit, bei Sichtbeton auch nach dem optischen Erscheinungsbild. Dementsprechend werden Zement, Wasser, Gesteinskörnung, Betonzusatzstoffe und Betonzusatzmittel in einem bestimmten Verhältnis vermischt.

Zur Herstellung eines Kubikmeters Beton der Festigkeitsklasse C25/30 werden ungefähr 300 kg Zement, 180 l Wasser sowie 1890 kg Zuschläge benötigt. Um die genauen Festbetoneigenschaften abzuschätzen, reichen diese Angaben nicht aus. Sowohl der Zement als auch die Zuschläge können je nach gewähltem Produkt die Festigkeit erheblich beeinflussen. Zur Heerstellung von kritischen Bauteilen müssen die Eigenschaften der Ausgangsstoffe bekannt und das Mischungsverhältnis durch Messung von Gewicht oder Volumen genau bestimmt werden können.

Bei der nicht-industriellen Herstellung wie auf Kleinbaustellen wird in der Regel auf das Abwiegen der Bestandteile verzichtet.

Mischvorgang

Der Wasser-Zement-Wert ist für die Festigkeit und Dichtigkeit von überragender Bedeutung. Von der Dichtigkeit hängt wiederum die Dauerhaftigkeit von Beton ab, der korrosiven Einflüssen ausgesetzt ist. Dies betrifft Stahlbeton, welcher der Witterung ausgesetzt ist. Auch Grundwasser kann korrosive Stoffe beinhalten.

Typischerweise wird zunächst das Anmachwasser mit dem zugehörigen Zementanteil zum Zementleim vorgemischt. Meist wird bereits eine gewisse Menge Kies hinzugefügt, um das Vermischen des Zementpulvers mit dem Wasser zu beschleunigen. Wenn es auf den verwendeten Sand oder poröse Zuschläge zuvor geregnet hat, erhöht sich deren Feuchtigkeitsgehalt so deutlich, dass dies beim Mischungsverhältnis zu berücksichtigen ist. Bei Verwendung von feuchten Zuschlägen empfiehlt es sich, einen Anteil des abgemessenen Anmachwassers zurückzuhalten, um die so eingebrachte Feuchte auszugleichen.

Beim manuellen Anmischen wird in einem zweiten Schritt dann nach und nach die Menge an Zuschlag hinzugefügt, die nötig ist, um die gewünschte Konsistenz zu erreichen.[17]

Konsistenz

Die Konsistenz des Frischbetons beschreibt wie fließfähig bzw. steif der Frischbeton ist. Sie ist vorab entsprechend zu wählen, sodass der Beton ohne wesentliches Entmischen gefördert, eingebaut und praktisch vollständig verdichtet werden kann. Die dafür maßgebende Frischbetoneigenschaft ist die Verarbeitbarkeit. Die Frischbetonkonsistenz ist vor Baubeginn festzulegen und während der Bauausführung einzuhalten.

Die genormten Konsistenzbereiche erstrecken sich von „(sehr) steif“, über „plastisch“, „weich“ und „sehr weich“ bis hin zu „(sehr) fließfähig“. An die Konsistenzbereiche sind Messwerte geknüpft, die mit genormten, baustellengerechten Verfahren, wie dem Ausbreitversuch, dem Setzversuch und dem Verdichtungsversuch geprüft und kontrolliert werden können. Das nachträgliche Zumischen von Wasser zum fertigen Frischbeton, z. B. bei Ankunft auf der Baustelle, verbessert zwar die Fließeigenschaften, ist nach den deutschen Vorschriften allerdings unzulässig, da dadurch der Wasserzementwert (w/z-Wert) und in der Folge die Festbetoneigenschaften negativ beeinflusst werden. Einem Transportbeton darf vor Ort aber Fließmittel beigemischt werden, um die Verarbeitbarkeit zu verbessern. Die zulässige Höchstmenge liegt bei 2 l/m³, was aus einem plastischen Beton einen leicht fließfähigen Beton macht.

Die Einbaubedingungen legen die nötige Konsistenz fest. Für Bauteile mit komplizierten Geometrien oder hohen Bewehrungsgraden ist tendenziell ein eher fließfähigerer Beton vonnöten. Auch die Förderung des Frischbetons bestimmt die benötigte Konsistenz. Soll ein Beton beispielsweise mit einer Betonpumpe gefördert werden, sollte die Betonkonsistenz mindestens im plastischen Bereich, d. h. Ausbreitmaßklasse F2, besser F3, liegen.

Einbau und Verdichtung

Beton ist schnellstmöglich nach dem Mischen bzw. der Anlieferung einzubauen und mit geeigneten Geräten zu verdichten. Durch das Verdichten werden die Lufteinschlüsse ausgetrieben, damit ein dichtes Betongefüge mit wenigen Luftporen entsteht. Rütteln, Schleudern, Stampfen, Stochern, Spritzen und Walzen sind je nach Betonkonsistenz und Einbaumethode geeignete Verdichtungsverfahren. Als Verdichtungsgerät kommt auf Baustellen des Hochbaus heutzutage in der Regel der Innenrüttler (auch „Flaschen-“ oder „Tauchrüttler“ genannt) zum Einsatz. Bei der Herstellung hoher Bauteile oder bei sehr enger Bewehrung können auch Außenrüttler („Schalungsrüttler“) verwendet werden. Beim Einbau von Beton für Straßen oder Hallenböden ist eine Verdichtung mit Hilfe von Rüttelbohlen üblich. Rütteltische werden im Fertigteilwerk benutzt.

Bereits beim Einbau ist darauf zu achten, dass sich der Beton nicht entmischt, d. h., dass sich größere Körner unten absetzen und sich an der Oberfläche eine Wasser- oder Wasserzementschicht bildet. Frischbeton darf deshalb nicht aus größerer Höhe in die Schalung fallen gelassen werden. Durch Rutschen, Fallrohre oder Schläuche ist der Beton bis in die Schalung zu leiten, sodass die maximale freie Fallhöhe nicht mehr als 1,5 m beträgt. Um anschließend gut verdichten zu können, muss der Beton außerdem in Lagen von höchstens 50 cm Höhe eingebaut werden. Erst nach der Verdichtung einer Lage folgt die nächste.[18]

Ein Entmischen, sodass sich an der Oberfläche eine wässrige Zementschlämme bildet, kann sich auch bei einer zu großen Rütteldauer einstellen.[19] Das Absondern von Wasser an der Betonoberfläche nach dem Einbau wird auch als „Bluten“ bezeichnet.[20] Die Entmischung wirkt sich insbesondere nachteilig auf die Festigkeit und Dauerhaftigkeit des Betons aus. Bei richtiger Verdichtung und passender Konsistenz bildet sich an der Oberfläche nur eine dünne Feinmörtelschicht. Im restlichen Betonkörper sind die Gesteinskörner annähernd gleichmäßig verteilt.

Beim Einbau des Frischbetons sollte die Betontemperatur zwischen +5 °C und +30 °C liegen, anderenfalls sind besondere Maßnahmen erforderlich. Im Winter kann dies z. B. das Heizen der Schalung mit Gebläsen sein. Im Sommer ist gegebenenfalls eine Kühlung des Betons notwendig.[21]

Nachbehandlung

Der Schutz der Betonoberfläche gegen frühzeitiger Austrocknung ist zur Erzielung einer rißfreien, dichten und dauerhaften Betonoberfläche erforderlich. Die Hydratation des Zements findet nur in feuchtem Milieu statt.

Sonneneinstrahlung und Wind bewirken ein schnelles Austrocknen der Oberfläche. Zur Vermeidung von Schwindrissen ist der Beton im Sommer über mehrere Tage feuchtzuhalten, indem er geflutet oder regelmäßig mit Wasser besprüht wird. Alternativ kann die Verdunstung auch durch das Belassen der Betonschalung, durch das Abdecken der Oberfläche oder durch den Auftrag von filmbildenden Beschichtungen (Curingmittel) eingeschränkt werden. Im Winter ist die Oberfläche zusätzlich vor Frost zu schützen.[22][23]

Die notwendige Zeitdauer der Nachbehandlung kann je nach Betoneigenschaften und Umweltbedingungen zwischen einem Tag und mehreren Wochen betragen. Grundsätzlich sollte so früh wie möglich mit der Nachbehandlung begonnen und diese möglichst lange beibehalten werden.[24] Über die Messung des Kapillardrucks des Betons lassen sich Rückschlüsse auf die zur Aushärtung benötigte Wassermenge ziehen. Eine solche Messung findet jedoch eher in Prüflaboren Anwendung.[22][23]

Erhärtung

Der Zement dient als Bindemittel, um die anderen Bestandteile zusammenzuhalten. Die Festigkeit des Betons entsteht durch die exotherme Reaktion der Auskristallisierung der Klinkerbestandteile des Zements unter Wasseraufnahme. Es wachsen Kristallnadeln, die sich fest ineinander verzahnen. Das Kristallwachstum hält über Monate an, sodass die endgültige Festigkeit erst lange nach dem Betonguss erreicht wird. Es wird aber wie in der DIN 1164 (Festigkeitsklassen von Zement) angenommen, dass bei normalen Temperatur- und Feuchtigkeitsbedingungen nach 28 Tagen die Normfestigkeit erreicht ist. Neben dieser hydraulischen Reaktion entwickelt sich bei silikatischen Zuschlagstoffen zusätzlich die sogenannte puzzolanische Reaktion.

Eigenschaften des Festbetons

Als Festbeton wird der erhärtete Frischbeton bezeichnet.

Festigkeitsklassen

Die Druckfestigkeit ist eine der wichtigsten Eigenschaften des Betons. Die DIN 1045-2 (Tragwerke aus Beton, Stahlbeton und Spannbeton) schreibt eine Beurteilung durch die Prüfung nach 28 Tagen Wasserlagerung anhand von Würfeln mit 15 cm Kantenlänge (Probewürfeln) oder 30 cm langen Zylindern mit 15 cm Durchmesser vor. Die Vorschriften für die Geometrie und Lagerung der Prüfkörper sind weltweit nicht einheitlich geregelt und haben sich auch in den einzelnen Normgenerationen geändert. Anhand der ermittelten Druckfestigkeit, die im Bauteil abweichen kann, lässt sich der Beton den Festigkeitsklassen zuordnen. Ein C12/15 hat danach die charakteristische Zylinderdruckfestigkeit von 12 N/mm² sowie eine charakteristische Würfeldruckfestigkeit von 15 N/mm². Das C in der Nomenklatur steht für englisch concrete (deutsch: Beton). Im Zuge der Harmonisierung des europäischen Normenwerks sind diese Betonfestigkeitsklassen in der aktuellen Normengeneration europaweit vereinheitlicht. In der folgenden Tabelle sind die Bezeichnungen nach der alten DIN 1045 noch zur Information in der letzten Spalte angegeben.

Die Beton-Festigkeitsklasse ist nicht zu verwechseln mit der Zement-Festigkeitsklasse (Normfestigkeit von 32,5, 42,5 und 52,5 N/mm²) nach EN 197.

| Über- wachungs- klasse |

Festig- keits- klasse |

Zylinderdruckfestigkeit (N/mm²) | Mittlere Zugfestigkeit (N/mm²) |

Mittlerer E-Modul (N/mm²) |

Bezeichnung nach alter DIN 1045 | |

|---|---|---|---|---|---|---|

| charakteristisch |

Mittelwert | |||||

| 1 | C8/10* | 8 / 10 | −[A 1] | −[A 1] | −[A 1] | B10 |

| C12/15 | 12 / 15 | 20 | 1,6 | 27000 | B15 | |

| C16/20 | 16 / 20 | 24 | 1,9 | 29000 | −[A 2] | |

| C20/25 | 20 / 25 | 28 | 2,2 | 30000 | B25 | |

| C25/30 | 25 / 30 | 33 | 2,6 | 31000 | −[A 2] | |

| 2 | C30/37 | 30 / 37 | 38 | 2,9 | 33000 | B35 |

| C35/45 | 35 / 45 | 43 | 3,2 | 34000 | B45 | |

| C40/50 | 40 / 50 | 48 | 3,5 | 35000 | −[A 2] | |

| C45/55 | 45 / 55 | 53 | 3,8 | 36000 | B55 | |

| C50/60 | 50 / 60 | 58 | 4,1 | 37000 | −[A 2] | |

| 3 | C55/67 | 55 / 67 | 63 | 4,2 | 38000 | B65 |

| C60/75 | 60 / 75 | 68 | 4,4 | 39000 | B75 | |

| C70/85 | 70 / 85 | 78 | 4,6 | 41000 | B85 | |

| C80/95 | 80 / 95 | 88 | 4,8 | 42000 | B95 | |

| C90/105 | 90 / 105 | 98 | 5,0 | 44000 | −[A 2] | |

| C100/115 | 100 / 115 | 108 | 5,2 | 45000 | −[A 2] | |

| ||||||

Elastizitätsmodul, Schubmodul und Querdehnungszahl

Der Elastizitätsmodul des Betons hängt in hohem Maße von den verwendeten Betonzuschlägen ab. Vereinfachend kann er im linear-elastischen Spannungszustand (d. h. maximal 40 % der Festigkeit) in Abhängigkeit von der Betonfestigkeit nach dem Eurocode mit der empirischen Gleichung ermittelt werden.[26] Somit beträgt der Elastizitätsmodul bei den Betonfestigkeitsklassen von C12/15 bis C50/60 nach Eurocode zwischen 27.000 N/mm² und 37.000 N/mm².

Die Querdehnungszahl schwankt im Bereich der Gebrauchsspannungen je nach Betonzusammensetzung, Betonalter und Betonfeuchte zwischen 0,15 und 0,25. Gemäß den Normen kann der Einfluss mit 0,2 bei ungerissenem Beton berücksichtigt werden. Für gerissenen Beton ist die Querdehnungszahl zu Null zu setzen.[26]

Der Schubmodul kann näherungsweise, wie bei isotropen Baustoffen, aus Elastizitätsmodul und Querdehnungszahl errechnet werden.

Rohdichte

Die Rohdichte des Betons hängt vom Zuschlag ab. Bei Normalbeton beträgt die Trockenrohdichte zwischen 2000 und 2600 kg/m³. Meist können 2400 kg/m³ angesetzt werden. Betone oberhalb von 2600 kg/m³ werden als Schwerbeton bezeichnet, unterhalb von 2000 kg/m³ als Leichtbeton.[27]

Leichtbeton hat porige Leichtzuschläge wie Blähton oder Bims. Er ist normativ in die Rohdichteklassen 1,0 – 1,2 – 1,4 – 1,6 – 1,8 – 2,0 eingeteilt, welche den Rohdichten zwischen 1000 und 2000 kg/m³ entsprechen. Stahlbeton hat näherungsweise eine um 100 kg/m³ erhöhte Rohdichte.

Verbundzone

Eine Schwachstelle im Gefüge des hydratisierten Betons stellt die Verbundzone zwischen Zementstein und Gesteinskörnung dar. Durch die Ansammlung von Ettringit und Portlandit (CH, Calciumhydroxid) an den Rändern der Gesteinskörner können sich keine verfestigenden CSH-Phasen bilden. Das hat eine verringerte Festigkeit in diesem Bereich zur Folge. Durch Zugabe von Puzzolanen wird das Portlandit über die puzzolanische Reaktion in CSH-Phasen umgewandelt. Puzzolane sind hochsilikatische Zuschlagsstoffe wie Mikrosilika oder Flugasche. Das hochalkalische Milieu löst sie partiell und leitet eine Reaktion mit dem Calciumhydroxyd (CH) zu CSH ohne zusätzliche Wasseraufnahme ein:

- 2SiO2 + 3Ca(OH)2 → 3CaO + 2SiO2 + 3H2O

oder kurz:

- S + CH → CSH.

Vor allem bei der Entwicklung und Herstellung von hochfestem- und ultrahochfestem Beton hat dies eine große Bedeutung.[28]

Poren im Beton

Neben der Festigkeit ist die Porosität des Betons ein wichtiges Qualitätskriterium. Die verschiedenen Arten von Poren unterscheiden sich voneinander teilweise stark in Entstehung und Auswirkung. Grundsätzlich sinkt mit steigender Kapillar-, Luft- und Verdichtungsporosität die Festigkeit proportional. Auch eine Verringerung des Elastizitätsmodul ist nachweisbar.[29]

Man unterscheidet folgende Arten von Poren:

- Gelporen (Ø ca. 0,1–10 nm)

- Das physikalisch gebundene Anmachwasser, welches als Gelwasser bezeichnet wird, ist in Gelporen gespeichert. Da immer der gleiche Anteil Wasser in Gelwasser umgewandelt wird, lässt sich ihre Entstehung nicht vermeiden.

- Schrumpfporen (Ø ca. 10 nm)

- Da die Reaktionsprodukte der Hydratation ein kleineres Volumen als die Ausgangsstoffe haben, kommt es zu Schrumpfvorgängen. Es bilden sich Schrumpfporen. Ihre Entstehung kann ebenfalls nicht vermieden werden.

- Kapillarporen (Ø 10 nm – 100 µm)

- Bei w/z-Werten > 0,42 bleibt für die Hydratation nicht benötigtes Wasser im Beton zurück, welches mit der Zeit austrocknet und Kapillarporen hinterlässt. Diese sind verantwortlich für Transportprozesse und beeinflussen stark die Festigkeit und den E-Modul des Werkstoffs. Ihr Gesamtvolumen ist durch die Wahl eines günstigen w/z-Werts steuerbar.

- Luftporen (Ø 1 µm – 1 mm)

- Durch den Mischvorgang gelangt Luft in das Zementgel, welche Luftporen bildet. Sie stellen einen Ausweichraum für gefrierendes Wasser dar und erhöhen somit die Frostbeständigkeit des Betons. Eine gezielte Beeinflussung des Anteils an Luftporen ist durch Luftporenbildner möglich.

- Verdichtungsporen (Ø > 1 mm)

- Verdichtungsporen haben ihre Ursache in unzureichender Verdichtung des Betons nach dem Einbau. Aufgrund ihrer Größe können sie die Festigkeit des Werkstoffs deutlich beeinflussen. An Sichtbetonoberflächen sind Verdichtungsporen überdies unerwünscht – optisch, haptisch und weil sich Schmutz in den offenstehenden Poren einlagert.

Bauphysikalische Eigenschaften

Für Beton kann eine Wasserdampfdiffusionswiderstandszahl zwischen 70 (feucht) und 150 (trocken) angesetzt werden. Die Wärmeleitfähigkeit beträgt etwa 2,1 W/(m·K) für Normalbeton, die spezifische Wärmekapazität 1000 J/(kg·K). Beide Werte sind jedoch stark vom Zuschlagstoff abhängig. Der Wärmeausdehnungskoeffizient beträgt nach den Stahlbetonnormen 10−5/K (z. B. DIN 1045-1:2001-07). Allerdings kann dieser je nach Art des Betonzuschlags, Zementgehalt sowie Feuchtezustand des Betons zwischen 6 und 14 · 10−6/K variieren. Der Feuchtegehalt beträgt bei 23 °C und 50 % relativer Luftfeuchtigkeit 25 Liter Wasser je Kubikmeter Beton und bei 80 % relativer Luftfeuchtigkeit 40 l/m³. Alle diese Betoneigenschaften sind außerdem erheblich temperaturabhängig und gelten näherungsweise nur deutlich unterhalb 100 °C.

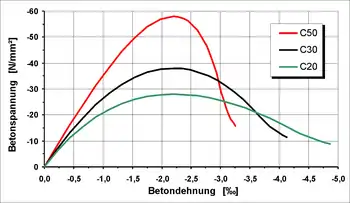

Arbeitsvermögen

Die mögliche Energieaufnahme eines Betonbauteils bis zum Versagen wird als Arbeitsvermögen bezeichnet. Der Graph des Spannungs-Dehnungs-Diagramms wird bei Beton auch Arbeitslinie genannt. Das Arbeitsvermögen ist als die Fläche unter der Arbeitslinie definiert und umfasst damit alle elastischen und irreversiblen Verformungsanteile.[30]

Überwachungsklassen

Für die Überprüfung der maßgebenden Frisch- und Festbetoneigenschaften wird der Beton in drei Überwachungsklassen eingeteilt. Daraus ergibt sich der Umfang und die Häufigkeit der Prüfungen, was in DIN 1045-3 geregelt ist. Beton der Überwachungsklassen 1, 2 und 3 ist u. a. durch Eigenüberwachung der ausführenden Firma und eine anerkannte Überwachungsstelle zu überprüfen. Wobei die Prüfungen in der Überwachungsklasse 1 nur der Selbstkontrolle der ausführenden Firma dient. Die Überwachungsklasse 2 wird bei Betonen mit erhöhten Anforderungen wie z. B. WU-, Spann-, Unterwasser- und Strahlenschutzbeton usw. angewandt. Geprüft wird mit mindestens drei Probekörpern jeden 3. Betoniertag oder alle 300 m³. In der Überwachungsklasse 3 erfolgt die Prüfung mindestens jeden Betoniertag oder alle 50 m³.[31]

Betonsorten

Unter einer Betonsorte versteht man eine genau definierte Mischung, die immer wieder, entsprechend einer Betonrezeptur, hergestellt wird. Lieferwerke haben meist eigene Sorten, die von Kunden bestellt werden. Bei großen Bauvorhaben stellen oft auch die Bauunternehmen in Absprache mit dem Bauherrn und den Lieferwerken eigene Betonsorten in einem Sortenverzeichnis zusammen. Diese Betone sind dann für eine Baustelle und deren Besonderheiten „maßgeschneidert“.

Betonarten

Alle Betone lassen sich entsprechend ihrer Herstellung, ihrer Einbauart oder ihrer besonderen Eigenschaften unterscheiden. Dabei gehört ein Beton nicht zwangsläufig nur einer Art an. Ein und dasselbe Produkt wird meist mehreren Kategorien zugeordnet. Beispielsweise ist jeder Beton entweder ein Transport- oder ein Baustellenbeton. Abhängig von den Eigenschaften sind diese Betone dann z. B. Luftporenbetone, hochfeste Betone usw. Die verwendeten Bezeichnungen der gebräuchlichen Betone sind in der Liste gebräuchlicher Betone aufgeführt.

Dauerhaftigkeit, Schädigungen und Instandsetzung

Für dauerhafte Betonbauwerke müssen die verlangten Gebrauchseigenschaften und die Standsicherheit unter den planmäßigen Beanspruchungen über die erwartete Nutzungsdauer bei normalem Unterhaltsaufwand konstant sein. Wichtig sind für eine ausreichende Dauerhaftigkeit des Betons die Betonzusammensetzung (Wasserzementwert und Zementgehalt), die Festigkeitsklasse, die Verdichtung und die Nachbehandlung des Betons.

Beton ist ein chemisch instabiler Baustoff. Verschiedene innere und äußere Einflüsse können die Beständigkeit von Beton nachhaltig beeinflussen. Durch die typische Anwendung von Beton im Verbund mit Bewehrung aus Stahl ergeben sich weitere die Dauerhaftigkeit von Beton beeinflussende Faktoren, wie zu geringe Überdeckung des Bewehrungstahles durch Beton. Daher erfolgt mit den Expositionsklassen eine Klassifizierung der chemischen und physikalischen Umgebungsbedingungen, denen der Beton ausgesetzt ist, woraus die Anforderungen an die Zusammensetzung des zu verwendenden Betons sowie bei Stahlbeton die Mindestbetondeckung folgen.

Folgende Schädigungsmechanismen können auftreten:

- Bewehrungskorrosion aufgrund von Carbonatisierung des Betons

- Lochfraßkorrosion der Bewehrung durch eingetragene Chloride

- Betonkorrosion infolge von:

Oberflächenschutzsysteme, wie Anstriche oder die Imprägnierung der Betonoberflächen mit einem Hydrophobierungsmittel, dienen der Verbesserung der Dauerhaftigkeit und können sowohl direkt nach der Herstellung aufgebracht werden oder im Zuge einer Betoninstandsetzung eine Maßnahme zur Lebensdauerverlängerung darstellen.

Zur Betoninstandsetzung zählen zudem alle Maßnahmen, bei denen Schäden (Risse, Abplatzungen usw.) behoben und die ursprünglichen Schutzeigenschaften des Betons möglichst wiederhergestellt oder verbessert werden. Die Instandsetzungsmaßnahmen werden von spezialisierten Betoninstandsetzern durchgeführt.

Im Brückenbau, besonders bei Autobahnbrücken, wird der kathodische Korrosionsschutz (KKS) mittels Fremdstromanode durchgeführt. Dazu wird ein Anodengitter aus beschichtetem Titan auf die zu schützende Oberfläche aufgebracht und mit Spritzbeton circa 2 cm bis 3 cm eingespritzt. Der Spritzbeton dient dabei als Elektrolyt. Der Strom wird über Gleichrichter in die Bewehrung eingeleitet und so der kathodische Schutz erreicht. Die Maßnahme wird mit einem automatischen Überwachungssystem laufend überprüft.

Korrosion von Baustahl

Korrosion von Baustahl Anodengitter für den KKS

Anodengitter für den KKS Korrosion eines Pfeilers der Lieserschluchtbrücke

Korrosion eines Pfeilers der Lieserschluchtbrücke KKS-Felder der Lieserschluchtbrücke

KKS-Felder der Lieserschluchtbrücke

Eine gute Erklärung über den KKS geben diese beiden Präsentationen:

- Kathodischer Korrosionsschutz allgemein a-bau.co.at (PDF; 55 KB)

- Kathodischer Korrosionsschutz im Brückenbau a-bau.co.at (PDF; 2,4 MB)

Einbauteile

Zur Reduzierung des Eigengewichtes von Betonteilen werden unter anderem sogenannte Verdrängungskörper eingebaut. Dies bewirkt, dass Hohlräume entstehen und weniger Beton notwendig ist. Häufig wird das bei Plattenkonstruktionen angewendet.

Früher wurden hierfür Teile aus Polystyrolschaum und anderen Schaumstoffen genutzt, die heute wegen nachteiliger Auswirkungen bei Bränden nicht mehr gestattet sind. Derzeit werden Kugeln oder würfelförmige Elemente aus Polyethylen oder Polypropylen eingesetzt, wodurch bis zu einem Drittel des Betons und folglich des Eigengewichtes eingespart werden kann. So sind große Bauteile, z. B. Dachkonstruktionen, mit Stützweiten von bis zu 19 Metern möglich.

Aufgrund von größeren Bauschäden aus der Vergangenheit ist in Deutschland der Einbau von Verdrängungskörpern bei Brückenbauten nicht mehr zulässig.

Vorgefertigte Betonprodukte

Andere als „Beton“ bezeichnete Werkstoffe

Die Bezeichnung „Beton“ wird auch in Zusammenhang mit anderen Baustoffen verwendet und soll deren hohe Festigkeit oder deren Zusammensetzungsprinzip beschreiben.

Porenbeton

Porenbeton (früher Gasbeton) ist ein mineralischer Werkstoff, welcher durch chemisches Aufschäumen einer Mörtelmischung erzeugt wird. Die alkalische Mörtelsuspension reagiert unter Bildung von Gas mit Pulvern unedler Metalle wie z. B. Aluminium. Porenbeton enthält so gut wie keine Zuschläge. Porenbeton besitzt im Vergleich zu konventionellem Beton wegen seiner geringen Rohdichte eine geringe Festigkeit und eine geringe Wärmeleitfähigkeit.

Faserbeton

Faserbeton ist eine Erweiterung des künstlichen Baustoffes Beton. Es werden dem Beton bei der Herstellung Fasern zugegeben um die Materialeigenschaften wie Zug-, Druck- und Scherfestigkeit sowie das Bruch- und Rissverhalten zu verbessern. Damit kann der Faserbeton im Gegensatz zu Beton besser Zugkräfte übernehmen. Dies führt unter anderem zu der Möglichkeit jegliche Körperform statisch tragend herzustellen.

Betonglas

Betonglas ist ein Glasbaustein, der waagerecht angeordnet wird und hohe Druckfestigkeit aufweist.

Asphaltbeton

Asphaltbeton ist eine Bezeichnung für ein Gemisch aus Bitumen und Gesteinskörnung. Der Namensteil „-beton“ verweist hier auf das „Betonprinzip“ der Mischung, d. h., wie beim Baustoff Beton sind im Asphaltbeton verschiedene Gesteinskörnungsgrößen gleichmäßig verteilt und vollständig von Bindemittel ummantelt.

Mineralbeton

Mineralbeton ist eine Bezeichnung für ein hochverdichtetes Mineralstoffgemisch, meist unter Verwendung eines hohen Anteils gebrochenen Korns. Die Sieblinie ist gemäß der Fuller-Parabel aufzubauen, es ist der für die Verdichtung optimale Wassergehalt einzustellen. Beim Einbau sind Entmischungen zu vermeiden. Mineralbeton wird ohne Bindemittel zu einem hochstandfesten Baustoff, der etwa in Straßendecken verwendet wird. Gängiges Produkt ist die korngestufte Schottertragschicht mit 0 bis 32 mm als Frostschutzmaterial gemäß ZTV T-StB 95.

Schwefelbeton

Schwefelbeton ist eine Mischung aus Quarzsand, Kalkstein oder Schottersteinen, der als Bindemittel 15–20 % Schwefel beigemischt wird. Der Schwefel wird vorher mit dimeren Cyclopentadien modifiziert und als plastischer Schwefel stabilisiert. Der Schwefelbeton verfügt gegenüber Beton über eine höhere Druck- und Zugfestigkeit sowie Frühfestigkeit, ist wesentlich korrosionsbeständiger gegenüber Säuren und Salzlösungen und hat eine um 40 % bessere CO₂-Bilanz. Nachteilig sind das Erweichen bei Temperaturen über 120 °C und die Brennbarkeit. Die Einsatzmöglichkeit von Schwefelbeton ist dort von Bedeutung, wo er im Freien herkömmlichen Beton ersetzen kann, z. B. Eisenbahnschwellen,[32] oder Lagerung bzw. Umfüllung von aggressiven Chemikalien oder grundwasserschädlichen Stoffen. Die Verwendung ist in Deutschland bisher eingeschränkt.[33][34]

Kunstharzbeton

Kunstharzbeton nutzt – genauso wie Kunstharzmörtel – ungesättigtes Polyesterharz, Methacrylatharz oder Epoxidharz als Bindemittel. Zement wird für die Festigkeit nicht benötigt. Hier kommen Härter und Beschleuniger in geringen Mengen zum Einsatz. Das Prinzip, Anwendungsbereiche und Verarbeitung sind allerdings typisch für Beton. Aufgrund der schnellen Aushärtung eignet sich der Beton gut für Ausbesserungen. Im Vergleich zu zementgebundenem Beton ergibt sich eine deutlich höhere Zugfestigkeit und ein kleiner Elastizitätsmodul.[35]

Erscheinungsbild

Beton dessen Oberfläche nach Fertigstellung des Bauwerks noch sichtbar ist, wird allgemein als Sichtbeton bezeichnet. Im engeren Sinne bezeichnet Sichtbeton Betonoberflächen mit besonderer gestalterischer Qualität.

Im Architekturstil des Brutalismus wurde demgegenüber gerade der rohe, unverfeinerte Beton als gestalterisches Mittel eingesetzt. Die Bauwerke des Brutalismus beeindrucken eher durch ihre Grobstruktur, d. h. durch ihre Kubatur, als durch die Oberflächenqualität.

Architekturbeton

Der Begriff Architekturbeton wird gelegentlich von spezialisierten Anbietern des Baugewerbes verwendet, um Sichtbeton zu bezeichnen, an den besonders hohe gestalterische Anforderungen hinsichtlich Oberflächenstruktur und -qualität gestellt werden.

Durchgefärbter Beton

Durchgefärbter Beton enthält Pigmente, die seine Farbe verändern.

Verwandte Themen

- Biorock-Technologie, künstliche Korallenriffe aus betonähnlichem Werkstoff im Meer

- Brutalismus, ein Architekturstil mit Sichtbeton

- Ökologische Bedenken zum Bindemittel Zement, siehe Umweltschutzaspekte

Siehe auch

- Beton- und Stahlbetonbau (Zeitschrift)

- Betonschiff

Literatur

- Zement-Taschenbuch 2008. 51. Auflage. Verein Deutscher Zementwerke e. V., 2008, ISBN 978-3-7640-0499-6 (vdz-online.de [PDF]).

- Beton-Kalender. Alle Jahrgänge. Ernst & Sohn, Berlin 2014 (und davor), ISBN 978-3-433-03073-8 / ISSN 0342-7617 und ISSN 0170-4958.

- Hefte des Deutschen Ausschuss für Stahlbeton (DAfStb), ISSN 0171-7197.

- Peter Grübl, Helmut Weigler, Sieghart Karl: Beton – Arten, Herstellung, Eigenschaften. Ernst & Sohn, Berlin 2001, ISBN 3-433-01340-3.

- Konrad Zilch, Gerhard Zehetmaier: Bemessung im konstruktiven Betonbau. Springer, Berlin 2009, ISBN 978-3-540-70637-3.

- Roland Pickardt, Thomas Bose, Wolfgang Schäfer: Beton – Herstellung nach Norm: Arbeitshilfe für Ausbildung, Planung und Baupraxis. 19. Auflage. Bau + Technik, Düsseldorf 2012, ISBN 978-3-7640-0542-9.

Weblinks

Einzelnachweise

- G. Stehno: Baustoffe und Baustoffprüfung. Springer-Verlag, 2013, S. 93ff. (books.google.de)

- Frank Kolb: Rom. Die Geschichte der Stadt in der Antike. C. H. Beck. München 2002, ISBN 3-406-46988-4, S. 230.

- newscenter.berkeley.edu

- Wortbedeutung und Etymologie (französisch)

- Ferdinand Werner: François Martin Lebrun und das erste Haus aus Beton. In: INSITU. Band 8, Nr. 1, 2016, S. 75–88 (79).

- Die Zementproduktion und ihre Treibhauswirkung Holcim.

- Top-Innovationen 2020: Zement lässt sich auch klimafreundlich produzieren. Abgerufen am 28. Dezember 2020.

- Thomas Häusler: Nachhaltiger Bauen - Die Zauberformel für Öko-Beton kommt aus Lausanne. In: srf.ch. 14. November 2021, abgerufen am 14. November 2021.

- Daniela Albat: Forscher entwickeln lebenden Beton. In: scinexx | Das Wissensmagazin. 16. Januar 2020 (scinexx.de [abgerufen am 23. April 2020]).

- Chelsea M. Heveran, Sarah L. Williams, Jishen Qiu, Juliana Artier, Mija H. Hubler: Biomineralization and Successive Regeneration of Engineered Living Building Materials. In: Matter. Band 2, Nr. 2, 5. Februar 2020, S. 481–494, doi:10.1016/j.matt.2019.11.016.

- Sand wird knapp von der Allerwelts-Ware zum gesuchten Rohstoff.

- Die Umweltkatastrophe von morgen – Der Sand wird knapp Artikel im Tagesspiegel.

- Dagmar Röhrlich, Dr. Harald Elsner: Bauen mit WüstensandDie Rundung der Körner ist nicht das Problem. In: Deutschlandfunk - Forschung aktuell. Deutschlandfunk, 5. August 2019, archiviert vom Original am 12. Januar 2022; abgerufen am 12. Januar 2022.

- Michael Gassmann: Rohstoff: Zwei Deutsche wissen, wie man aus Wüstensand Beton macht. 22. Januar 2019 (welt.de [abgerufen am 29. Oktober 2019]).

- Patent DE102017006720: Baustoffgranulat, Verfahren zum Herstellen eines Baustoffgranulats auf Basis von Mineralkörnern und seine Verwendung. Veröffentlicht am 21. Juni 2018, Erfinder: Helmut Rosenlöcher, Dagmar Tretbar.

- Knapper Sand: Münchner Startup hilft Bauwirtschaft. 18. August 2019, abgerufen am 29. Oktober 2019.

- Manfred Krulis: Betonieren leicht gemacht - Betonherstellung auf der Kleinbaustelle, Herausgeber Betonmarketing Österreich, 6. Auflage, Dezember 2011. In: Zement.at

- Einbringen des Betons. Deutsche Zement- und Betonindustrie, abgerufen am 20. März 2014.

- Verdichten des Betons. Deutsche Zement- und Betonindustrie, abgerufen am 20. März 2014.

- Bluten des Betons. InformationsZentrum Beton der deutschen Zement- und Betonindustrie, abgerufen am 20. März 2014.

- Betontechnische Daten – Frischbetontemperatur. (Nicht mehr online verfügbar.) HeidelbergCement, archiviert vom Original am 28. Oktober 2014; abgerufen am 20. März 2014.

- Nachbehandlung. Deutsche Zement- und Betonindustrie, abgerufen am 20. März 2014.

- Verein Deutscher Zementwerke e. V. (Hrsg.): Zement-Merkblatt Betontechnik B8 3.2011 – Nachbehandlung von Beton. März 2011 (beton.org [PDF; 657 kB]).

- Leitfaden für WU-Beton - Tipps aus der Praxis für die Planung und Herstellung von WU-Beton (Richtlinie 12/2017), Kapitel 10, Seite 19, Holcim (Deutschland) GmbH

- Betonklassen im Vergleich – alte und neue Bezeichnungen und deren Zuordnung. (PDF; 44 kB) (Nicht mehr online verfügbar.) Ingenieurbüro Süß, archiviert vom Original am Juli 2013; abgerufen am 15. Juli 2013.

- DIN EN 1992-1-1: Eurocode 2: Bemessung und Konstruktion von Stahlbeton- und Spannbetontragwerken – Teil 1-1: Allgemeine Bemessungsregeln und Regeln für den Hochbau. Deutsche Fassung EN 1992-1-1:2004 + AC:2010, S. 27 ff.

- DIN 1045-1 Tragwerke aus Beton, Stahlbeton und Spannbeton – Teil 1: Bemessung und Konstruktion, Abs. 3.1.4 bis 3.1.5

- www.vdz-online.de Kompendium Zementbeton 2-3_Entwurfskriterien PDF-Datei

- Simone Hempel: Skript BAUSTOFFE – TEIL 3, Übung 3-5, Beton – Struktur, Hydratation, Porosität, Institut für Baustoffe (TU Dresden), Auflage des WS 07/08

- Peter Grübl, Helmut Weigler, Sieghart Karl: Beton: Arten, Herstellung und Eigenschaften, John Wiley & Sons, 2002, S. 388.

- beton.org: Überwachen von Beton auf Baustellen

- https://www.jarnvagsnyheter.se/20210308/11594/belgien-infrabel-installerar-de-forsta-grona-sliprarna-av-svavelbetong

- Ralf Steudel, Hans-Joachim Mäusle: Flüssiger Schwefel – ein Rohstoff komplizierter Zusammensetzung, In: Chemie in unserer Zeit. 14. Jahrg., Nr. 3, 1980, S. 79, ISSN 0009-2851

- Diplomarbeit über Schwefelbeton

- Hans-Gustav Olshausen: VDI-Lexikon Bauingenieurwesen. Springer-Verlag, Berlin/ Heidelberg 1991, ISBN 3-662-30425-2, S. 650.