Werkstoff

Werkstoffe im engeren Sinne nennt man Materialien im festen Aggregatzustand, aus denen Bauteile und Konstruktionen hergestellt werden können.[1] Die Qualität und die Eigenschaften der Fertigprodukte werden durch die Wahl geeigneter Werkstoffe und der Fertigungsverfahren (Urformen, Umformen, Wärmebehandlung etc.) entscheidend beeinflusst. Zur Charakterisierung und Sicherstellung der Qualität dient die Werkstoffprüfung.

Fachgebiete, die sich mit der Erforschung und Entwicklung von Werkstoffen beschäftigt sind Werkstoffkunde sowie Materialwissenschaft und Werkstofftechnik.

Einteilung

In der heutigen Werkstoffkunde unterscheidet man verschiedene Werkstoffgruppen, deren Einteilung nicht immer identisch, aber ähnlich ist. Sie werden beispielsweise[2] folgendermaßen eingeteilt:

- Eisenwerkstoffe, vor allem Stahl mit einem Kohlenstoffgehalt unter 2 % und Gusseisen mit über 2 % Kohlenstoff

- Nichteisenmetalle und ihre Legierungen, wie Aluminium, Kupfer, Messing, Magnesium, Titan etc.

- Halbleiter, wie Silicium, Germanium oder organische Halbleiter

- Polymere, in den Untergruppen Thermoplaste, Duroplaste und Elastomere

- anorganische nichtmetallische Werkstoffe, wie Keramik, Glas

- Mineralische Naturstoffe, wie Zeolithe, Saponit etc.

- organische Naturstoffe, wie Holz, Grafit etc.

Verbreitet sind auch einfachere Einteilungen in:[3][4][5]

- metallische Werkstoffe

- nichtmetallische anorganische Werkstoffe (Keramiken)

- Polymere (Kunststoffe)

Die Verbundwerkstoffe sind Kombinationen aus Werkstoffen mehrerer Werkstoffgruppen.

Die nichtmetallischen anorganischen Werkstoffe werden auch folgendermaßen eingeteilt:[6]

Eine weitere Einteilungsmöglichkeit unterscheidet

- Struktur- bzw. Konstruktionswerkstoffe (z. B. Bauwerkstoffe, Profilstangen, Karosserieteile)

- Funktionswerkstoffe (z. B. Beschichtungen, Katalysatoren, elektronische Bauteile)

- Werkzeugwerkstoffe (z. B. Leicht oder präzise zu bearbeitende verschleißfeste Materialien, Fäden und Drähte)

Bezeichnung von Werkstoffen

Ein technischer Werkstoff wird eindeutig durch die Werkstoffnummer bezeichnet.

Neben der Werkstoffnummer gibt es viele kurzgefasste Bezeichnungen nach Norm für einzelne Metallgruppen: DIN EN 10027 für Stahl, DIN EN 1560 für Gusseisen, DIN EN 573 für Aluminium und -legierungen, DIN EN 1412 und DIN EN 1173 für Kupfer und -legierungen.[7] Für Stahl gibt es Werkstoffkurznamen, die sich überwiegend nach der Einsatzbestimmung richtet. Außerdem ist es üblich, Stahl nach seiner chemischen Zusammensetzung, also seinen Legierungsbestandteilen, zu klassifizieren. Die UNS-Nummer ist ein weiteres System, das nur für Metalle gültig ist und im Industriellen Umfeld eingesetzt wird.

Kunststoffe werden nach der Norm DIN EN ISO 1043 für Basispolymere oder DIN EN 14598 für verstärkte härtbare Formmassen bezeichnet. Die Bezeichnung setzt sich aus Kennbuchstaben und einem mit Bindestrich angehängtem Zusatzzeichen für besondere Eigenschaften der Polymere zusammen. Für Polyolefinformmassen gibt es weiterführende ISO-Standards.

Geschichte

Der Einsatz von Werkstoffen zieht sich bereits durch die gesamte Vorgeschichte der Menschheit. Das Material für einen Faustkeil (Stein) ist ein Werkstoff und ein Charakteristikum der Steinzeit. Es gehört mit Holz zu den ältesten Naturwerkstoffen, die es gibt.

Um 10.000 v. Chr. wurde zum ersten Mal Keramik hergestellt. Es ist der älteste künstliche Werkstoff.

Im 8. Jahrtausend v. Chr. begann die technische Nutzung von Metallen. Zunächst wurde mit gediegenen (elementar vorkommenden) Metallen wie Gold, Silber und Kupfer gearbeitet. Der Gebrauchswert dieser Werkstoffe war jedoch noch zu gering, was zur Entdeckung und Herstellung der ersten Legierung, nämlich der Bronze, führte. Die Herstellung von Bronze setzt bereits einen fortschrittlichen Bergbau zur Bereitstellung von Kupfer- und Zinnerzen voraus. Außerdem waren Verhüttungstechniken nötig. Die immer bessere Beherrschung dieser Technologien führte schließlich dazu, dass auch Eisen verhüttet werden konnte. Nach dem Dreiperiodensystem werden die jeweiligen Perioden nach den fortschrittlichsten eingesetzten Werkstoffen bezeichnet (siehe auch Archäometallurgie).

Parallel dazu wuchs mit der Entstehung von Siedlungen und Städten der Bedarf nach Werkstoffen für das Bauwesen (Stein, Holz), Hieb- und Stichwaffen, Münzen (Metalle) und Haushaltsgegenständen (zum Beispiel Keramikgefäße, Glaskunst).

Größenskalen einer Werkstoffstruktur

Kein Werkstoff ist wie der andere, weil auch der Aufbau von der Makrostruktur bis hin zur atomaren Struktur sehr unterschiedlich sein kann. Die Werkstoffstruktur entscheidet jedoch über weitere Eigenschaften und das Verhalten. Die Größenskala ist nach dem SI-Präfix der Länge benannt, jedoch nicht scharf abgegrenzt und überlappt sich zum Teil.

Makrostruktur

Die Erscheinungsform des Werkstoffes von Millimetern bis Metern. Sie ist mit dem bloßen Auge sichtbar und wird auch als Geometrie eines Werkstückes bezeichnet.

Mikrostruktur

Die Mikrostruktur wird in der Werkstoffwissenschaft auch als Gefüge bezeichnet. Sie kann in Mikroskopen betrachtet werden und schließt Strukturgrößen von über 100 Nanometern bis zu wenigen Millimetern ein. Aufgrund der Mikrostruktur findet die Einteilung in die Werkstoffklassen (Metall, Keramik, Polymer oder Komposit) statt. In dieser Größenordnung findet ein Großteil der Werkstoffentwicklung für Metalle und Keramiken statt, weil entscheidende Mechanismen für die Plastizität hier ablaufen. Poren können der Anfang von Rissen sein, können jedoch gewünscht sein um eine große Oberfläche zu erzeugen. Der Voraussage von Größe und Verteilung von Phasen widmet sich die Thermodynamik und Kinetik. Ein Zusammenhang zwischen der Korngröße und der mechanischen Festigkeit in metallen ist die Hall-Petch-Beziehung.

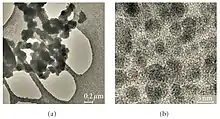

Nanostruktur

Nanomaterialien zeichnen sich durch Strukturgrößen von 1 bis 100 Nanometer aus. Nanopartikel sind Cluster von einigen Hundert bis Millionen Atomen oder Molekülen, deren Verhalten besser durch die Quantenmechanik beschrieben werden kann als durch die klassische Mechanik. Hier eröffnen sich viele interessante und neue Potenziale für mechanische, elektrische, magnetische und optische Eigenschaften. Insbesondere in kristallinen Phasen ist die Art, Anzahl und Verhalten von Defekten entscheidend für diese Eigenschaften. Fremdatome im Kristall führen z. B. zu Mischkristallverfestigung oder dotieren Halbleiter. Die Nanostruktur ist für Katalysatoren und „Lab-on-a-Chip“ von Bedeutung weil extrem große oder auch hydrophobe Oberflächen hergestellt werden können. In der Natur sind Nanostrukturen weit verbreitet zum Beispiel an Lotosblumen oder dem Glasflügelfalter.

Eigenschaften

Werkstoffe sind in der Regel Stoffgemische, in denen die Synthese und das Fertigungsverfahren eine weit größere Vielfalt an Eigenschaften erlauben als es in Reinstoffen möglich ist. Insbesondere durch Wärmebehandlungen werden die Stoffe ge- und entmischt um ihre Eigenschaften anzupassen. Werkstoffe können anhand ihrer Synthese, Formbarkeit und Fertigung aber auch unter ökologischen Gesichtspunkten weiter charakterisiert werden. Um einen Werkstoff bezüglich einer konkreten Anwendung zu charakterisieren, werden Werkstoffkenngrößen durch Prüf- und Messverfahren quantifiziert.

Fertigungstechnische Eigenschaften

Jeder Werkstoff ist eng verbunden mit seinem Fertigungsverfahren. Metallische Werkstoffe werden größtenteils geschmolzen um z. B. Legierungen zu bilden. Die Gießbarkeit (Urformbarkeit) gibt an ob die Schmelze direkt in die endgültige Form gegossen werden kann und ob weitere oder andere Fertigungsprozesse erforderlich sind. Häufig wird ein Gussteil subtraktiv weiter bearbeitet, worüber die Zerspanbarkeit (Trennbarkeit) des Werkstoffes Auskunft gibt.[7][8]

Die additive Fertigung ist nicht für jeden Werkstoff geeignet, ermöglicht jedoch sehr komplexe Geometrien ohne Materialverlust. Das Fügen von einzelnen Strukturelementen ist unter anderem abhängig von der Schweißeignung und der Neigung zum Kaltschweißen. Insbesondere für Polymere und Keramiken ist die Klebbarkeit und das Verbundsverhalten mit Klebstoffen von Bedeutung.

Die Wärmebehandlung ist ein zentrales fertigungsorientiertes Verfahren. Die Temperatur und Dauer der Behandlung sowie die Auswirkungen auf die Mikrostruktur in Metallen, Keramiken und Kunststoffen unterscheiden sich sehr stark. Sehr verbreitete Behandlungen Einstellen der Eigenschaften sind bei Metallen, das Glühen, bei Keramiken das Sintern zum und bei Kunststoffen das Tempern.

Die Beschichtbarkeit eines Werkstoffes durch einen anderen ist entscheidend für die Verbesserung von chemischen und mechanischen Eigenschaften des Verbundes. Beispiele sind das Lackieren, Galvanisieren, Pulverbeschichten, Feuerverzinken.

Ökologische Werkstoffeigenschaften

Ein Werkstoff hat keine intrinsische ökologische Eigenschaften, sondern diese sind vielmehr von der Art der Gewinnung (z. B. Bergbau, Recycling) und der Fertigung abhängig. In der Fertigung liegt die Materialausnutzung beim Gießen, Sintern und Fließpressen meist über 85 %. Das Zerspanen ist hingegen mit Materialverlust von bis zu 60 % verbunden. Der Energieverbrauch kann in der Größenordnung von 80 bis 100 MJ/kg angenommen werden, wohingegen zuvor genannte unter 50 MJ/kg liegen. Sintern ist im allgemeinen Vergleich das energieeffizienteste Fertigungsverfahren pro Produktmasse.[7] Generell sind additive Fertigungsverfahren energie- und ressourceneffizienter als subtraktive Verfahren.

- Rohstoffverbrauch bei Herstellung und Verarbeitung

- Emissionen von z. B. CO2 bei der Herstellung und Verarbeitung

- Energieverbrauch bei Herstellung und Verarbeitung

- Umweltverträglichkeit oder Toxizität

- Recyclingfähigkeit

- Biologische Abbaubarkeit

Literatur

- Manfred Merkel, Karl-Heinz Thomas: Taschenbuch der Werkstoffe. Fachbuchverlag, 1994, ISBN 3-343-00845-1.

- Bundesministerium für Bildung und Forschung (Hrsg.): Werkstoffwelten. Entdeckungen im Kosmos der Stoffe. BMBF, Referat Publ., Internetred., 2005 (Broschüre als PDF (Memento vom 9. Februar 2018 im Internet Archive)).

Weblinks

Einzelnachweise

- Horst Czichos, Manfred Hennecke (Hrsg.). HÜTTE – Das Ingenieurwissen, 33., aktualisierte Auflage, Springer-Verlag, Berlin/Heidelberg 2008, ISBN 978-3-540-71851-2, S. D1.

- Bernhard Ilschner, Robert F. Singer: Werkstoffwissenschaften und Fertigungstechnik. 6. Aufl. Springer, 2016, S. 20.

- Horst Briehl: Chemie der Werkstoffe. 3. Auflage. Springer Vieweg, 2014, ISBN 978-3-658-06224-8, S. 9, doi:10.1007/978-3-658-06225-5.

- Horst Czichos, Birgit Skrotzki, Franz-Georg Simon: Das Ingenieurwissen – Werkstoffe. Springer, 2014, S. 9f.

- Hans-Jürgen Bargel, Günter Schulze (Hrsg.): Werkstoffkunde. 11. Auflage. Springer-Verlag, Berlin/Heidelberg 2012, ISBN 978-3-642-17717-0, S. 342, doi:10.1007/978-3-642-17717-0.

- Hans-Jürgen Bargel, Günter Schulze (Hrsg.): Werkstoffkunde. 11. Auflage. Springer-Verlag, Berlin/Heidelberg 2012, ISBN 978-3-642-17717-0, S. 357, doi:10.1007/978-3-642-17717-0.

- Wolfgang Weißbach: Werkstoffkunde : Strukturen, Eigenschaften, Prüfung. 16., überarbeitete Auflage. Friedr. Vieweg & Sohn Verlag GWV Fachverlage GmbH, Wiesbaden, Wiesbaden 2007, ISBN 978-3-8348-0295-8.

- A. Herbert Fritz (Hrsg.): Fertigungstechnik. 12. Auflage. Springer, Berlin 2018, ISBN 978-3-662-56534-6.