Baukalk

Baukalk ist ein Sammelbegriff für im Bauwesen verwendete Baustoffe aus Kalkstein. Baukalk ist ein sehr alter Baustoff und wurde schon in der Antike verarbeitet. Heutzutage werden Baukalke im Bauwesen hauptsächlich als mineralisches Bindemittel verwendet. Sie dienen der Herstellung von Kalkmörtel, welcher als Mauer- und Putzmörtel eingesetzt wird. Im Bereich der Baugrundverbesserung kann Baukalk zur Bodenverfestigung verwendet werden. Des Weiteren ist Baukalk in Form von Kalksteinmehl in den Zementarten Portlandkalksteinzement und ggf. Portlandkompositzement vorhanden. Durch den Kalksteinmehlanteil kommt es zu einer schnelleren Erhärtung und höheren Frühfestigkeit im Vergleich zu normalem Portlandzement.

Reiner Kalkmörtel besitzt bei gleichen Mischungsverhältnissen im erhärteten Zustand eine erheblich geringere Festigkeit als Zementmörtel. Jedoch lässt er sich vergleichsweise besser verarbeiten. Kalkputz hat eine gute Wasserdampfdurchlässigkeit und wird daher üblicherweise in Innenräumen verwendet.

Beim Umgang mit Baukalken ist zu beachten, dass diese Baustoffe stark alkalisch wirken und bei Hautkontakt zur Verätzung der Haut führen können.[1] Beim sog. „Löschen“ (Mischen mit Wasser) des Branntkalks ist besondere Vorsicht geboten. Die Reaktion mit Wasser verläuft exotherm und setzt rasch viel Wärme frei. Der Kontakt mit dabei entstehenden Kalkspritzern ist gefährlich. Besonders Augen und Schleimhäute müssen geschützt sein, weil es sonst zur Erblindung kommen kann. Es ist zudem wichtig, bei der Mischung mit Gips nur Luftkalke zu verwenden, da Mischungen mit hydraulischen Kalken und Gips zu schweren Treibschäden führen.

Herstellung

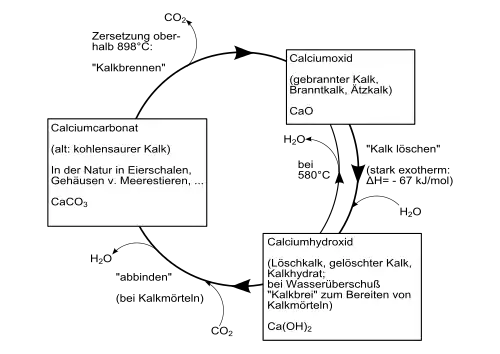

Es wird unterschieden zwischen Luftkalken, die nur an der Luft erhärten, und Kalk mit hydraulischen Eigenschaften. Luftkalk wird aus Kalkstein (CaCO3) oder Dolomitgestein (CaCO3∙MgCO3) gewonnen. Ein aus Kalkstein hergestellter Kalk wird Weißkalk genannt, ein aus Dolomitgestein hergestellter Dolomitkalk. Natürliche hydraulische Kalke werden aus Kalkmergel hergestellt. Sie enthalten neben der unhydraulischen Base Kalk die sogenannte Hydraulefaktoren Kieselsäure (SiO2), Aluminiumoxid (Al2O3) und Eisenoxid (Fe2O3). Nach dem Abbau der Rohmaterialien werden diese gebrochen und gemahlen. Anschließend wird das Material in einem Schachtofen bei Temperaturen von 900 °C bis 1200 °C gebrannt. Beim Brennen zersetzt sich der Kalkstein (CaCO3) in Kohlenstoffdioxid (CO2) und Calciumoxid (CaO), sogenannten Branntkalk. Beim Brennen von mergelhaltigem Kalkstein bilden sich zusätzlich aus dem Calciumoxid (CaO) und den Hydraulefaktoren so genannte Klinkermineralien (Tricalciumaluminat, Dicaliumsilicat und Tetracalciumaluminatferrit).

Brennprozess (über 900 °C):

CaCO3 → CaO + CO2

Branntkalk wird als ungelöschter Kalk in Form von Stückkalk oder Feinkalk verkauft. Er muss vor dem Verarbeiten noch gelöscht werden. Zum Löschen wird dem Calciumoxid Wasser beigegeben, wodurch es sich in Calciumhydroxid (Ca(OH)2), sogenanntes Kalkhydrat (auch Löschkalk), umwandelt und bei der Reaktion große Mengen Wärme abgibt. Wird genau so viel Wasser zugegeben, wie für die Umwandlung stöchiometrisch nötig ist, spricht man vom Trockenlöschen. Nasslöschen ist hingegen eine Zugabe von mehr Wasser als stöchiometrisch nötig.

Löschprozess:

CaO + H2O → Ca(OH)2

Dieser Herstellvorgang ist Teil des technischen Kalkkreislaufes. Die Wiedererhärtung des Baukalks findet statt, wenn sich das Kalkhydrat (Ca(OH)2) unter Aufnahme von Kohlenstoffdioxid aus der Luft und Abgabe von Wasser (siehe „Trockenwohnen“) zu Calciumcarbonat (Kalkstein) verbindet.[1] Damit schließt sich der Kreislauf. Die Auslösung dieser Reaktion benötigt die Anwesenheit von Wasser. Daher kann Kalkhydrat auch in Papiersäcken gelagert werden ohne zu erhärten.

Erhärtung (vereinfacht):

Ca(OH)2 + CO2 → CaCO3 + H2O

Formen und Benennung des Kalks

Branntkalk wurde früher üblicherweise in Brockenform geliefert (Stückkalk) und auf der Baustelle nass gelöscht, um Kalkbrei zu erhalten, der dann mit Sand vermischt wurde. Teilweise wurde dem Stückkalk zur Mörtelherstellung schon vor dem Löschen Sand beigemengt, was zu besseren Mörteleigenschaften führen sollte und die starke Lösch-Reaktion etwas abmildert.

Mit Wasserkalk wurden früher schwach hydraulische Kalke bezeichnet, welche unterhalb von 1250 °C aus tonhaltigem Kalkstein (Kalkmergel) gebrannt wurden. Sie erhärten sowohl durch Carbonatisierung als auch durch Hydratation.[2]

Hydraulische Kalke enthalten zusätzlich zum Calciumhydroxid sogenannte Hydraulefaktoren, etwa Silikate (z. B. SiO2), Aluminate (z. B. Al2O3) und Eisenoxide (z. B. Fe2O3) aus denen sich Calciumsilikate und Calciumaluminate bilden. Der hydraulische Anteil der Bindemittel kann auch unter Wasser aushärten, da kein Zutritt von Kohlendioxid notwendig ist.[3]

Um ein hydraulisch härtendes Bindemittel zu erhalten, kann Kalk auch mit Zement oder mit latent hydraulischen Zusätzen wie Metakaolin, Ziegelmehl, Hüttensand und Puzzolanen (Trasskalke, Vulkanasche oder Flugasche) vermischt werden. Die Herstellungsweise von hydraulischem Baukalk aus Kalkstein und Vulkanerde ist schon seit der Antike bekannt.

Nomenklatur nach DIN

In Deutschland wird gemäß der Kalknorm DIN EN 459-1 (alte DIN 1060) bei den genormten Baukalken grundsätzlich zwischen Luftkalk und Kalk mit hydraulischen Eigenschaften unterschieden.

Luftkalke werden weiterhin unterschieden in Weißkalk (Kurzzeichen CL) und Dolomitkalk (Kurzzeichen DL). In der normgerechten Bezeichnung eines Luftkalks folgt auf das Kurzzeichen eine Zahl. Bei Weißkalk gibt diese Zahl den Gesamtgehalt an Calciumoxid (CaO) und Magnesiumoxid (MgO) an. In der Norm gibt es die Weißkalke CL 90, CL 80 und CL 70. Darüber hinaus gibt es eine Klassifizierung nach ihrer Lieferform als ungelöschte Kalke (Q), Kalkhydrate (S), Kalkteig (S PL) oder Kalkmilch (S ML). Von Dolomitkalk gibt es die Arten DL 90-30, DL 90-5, DL 85-30, DL 80-5. Wie beim Weißkalk gibt die erste Zahl den Gesamtgehalt an CaO und MgO an. Die zweite Zahl gibt den Mindestgehalt an Magnesiumoxid (MgO) an. Ferner wird Dolomitkalk nach Lieferform in ungelöschten Kalk (Q) oder Kalkhydrat (S) klassifiziert. Halbgelöschtes Dolomitkalkhydrat wird als (S1) klassifiziert.

Die Gruppe der Kalke mit hydraulischen Eigenschaften umfasst laut Norm den hydraulischen Kalk (Kurzzeichen HL), den natürlichen hydraulischen Kalk (Kurzzeichen NHL) und den formulierten Kalk (Kurzzeichen FL). Die Zahl in der Kurzbezeichnung des Kalks gibt die Mindestdruckfestigkeit in N/mm² an. Es wird unterschieden zwischen den Druckfestigkeitsklassen 2 N/mm², 3,5 N/mm² und 5 N/mm².

Bei formuliertem Kalk ist zusätzlich der Massenanteil an verfügbarem Kalk als Ca(OH)2 relevant und wird mit den Buchstaben A (40–80 M%), B (25–50 M%) oder C (15–40 M%) gekennzeichnet. Da es sich bei formuliertem Kalk um keine festgelegte Mischung aus verschiedenen Baukalken mit hydraulischen und/oder puzzolanischen Zusätzen handelt, wird die Zusammensetzung entsprechend der Norm DIN EN 459-1 (Anhang D) angegeben.

Entsprechend der DIN wird wie folgt unterschieden:

| Gruppe | Sorten | Kurzbezeichnung | Handelsform |

|---|---|---|---|

| Luftkalk | Weißkalk (CL) | CL 90

CL 80 CL 70 |

Ungelöschter Kalk (Q) |

| Kalkhydrat (S)

Kalkteig (S PL) Kalkmilch (S ML) | |||

| Dolomitkalk (DL) | DL 90-30

DL 90-5 DL 85-30 DL 80-5 |

Ungelöschter Kalk (Q) | |

| Halbgelöscht (S1) | |||

| Kalkhydrat (S) | |||

| Kalk mit hydraulischen

Eigenschaften |

Hydraulischen Kalk (HL) | HL 2

HL 3,5 HL 5 |

wird nicht nach

Handelsform unterschieden |

| Natürlicher hydraulischer Kalk (NHL) | NHL 2

NHL 3,5 NHL 5 | ||

| Formulierter Kalk (FL) | FL A 2

FL B 2 FL C 2 FL A 3,5 FL B 3,5 FL C 3,5 |

Sumpfkalk versus Kalkhydrat

Der Unterschied zwischen Sumpfkalk und Kalkhydrat ist das verwendete Löschverfahren. Sumpfkalk entsteht durch eine Nasslöschung mit stöchiometrisch überproportional viel Wasser. Kalkhydrat hingegen wird durch Trockenlöschung mit Wasserdampf hergestellt.

Die Eigenschaften (z. B. Plastizität) des gelöschten Kalks verbessern sich mit der Zeitdauer des „Einsumpfens“ (Sumpfkalk, Fettkalk), was besonders wichtig ist, wenn der Kalk als Kalkfarbe verwendet werden soll. Zu kurz gelagerter Sumpfkalk kann noch ungelöschte Partikel enthalten, die später nachlöschen. Das ist problematisch, weil mit dem Löschen eine Volumenvergrößerung von circa 70 % einhergeht und die Partikel somit eine sprengende Wirkung entfachen können (Kalktreiben).

Traditionell wurde Kalk bis zu drei Jahre vor Gebrauch als Sumpfkalk gelagert. Eingesumpft wurde früher in Kalkgruben, die vielerorts vorhanden waren. Auch auf Baustellen war es üblich, als erstes den Kalk einzusumpfen. Der Kalkbrei muss während des Einsumpfens immer unter einer Wasserschicht lagern, um nicht mit dem Kohlenstoffdioxid der Luft zu reagieren. Heute soll gelöschter Kalk wenigstens einige Wochen, besser aber Monate einsumpfen. Die Vorgaben des Herstellers zur Mindesteinsumpfdauer sind einzuhalten.

Bei trocken gelöschtem Kalkhydrat in Pulverform hingegen genügt eine eintägige Lagerung unter Wasser. Danach tritt offenbar keine weitere Veränderung mehr ein.[4]

Zur Mörtelherstellung werden heute überwiegend pulverförmige, mit Wasserdampf in Löschtrommeln „trocken“ gelöschte Kalke (Kalkhydrat) verwendet. Nassgelöschter Sumpfkalk wird in Ausnahmen für Putze oder Anstriche eingesetzt.

Verwendung

Abbindevorgang

Ein Kalkmörtel erhärtet durch Karbonatisierung. Diese exotherme Reaktion benötigt Wasser, welches zunächst in Form von zugefügtem Anmachwasser und später in Form von Wasserdampf in der Luft vorhanden ist. Das Wasser bildet zusammen mit Kohlendioxid aus der Luft Kohlensäure (H2CO3), die sich an die Kalkbase bindet und dabei Wasser abspaltet. Die Reaktion kann wie folgt dargestellt werden:

Ca(OH)2 + H2CO3 → CaCO3 + 2 H2O

Beim Luftkalkmörtel ist ein langsames Abbinden von besonderer Bedeutung, damit sich eine saubere mikrokristalline Struktur ausbilden kann. Ein auf stark saugendem Grund aufgetragener oder direkter Sonneneinstrahlung ausgesetzter Kalkputz kann „aufbrennen“, d. h., er trocknet aus, bevor er ausreichend abgebunden hat. Auch härtet Kalk nur bei Temperaturen von über 5 °C (Kalkanstriche bei über 10 °C) sauber aus und „erfriert“ bei Frost. In beiden Fällen bilden sich lose Kristalle ohne Verbund, so dass der Putz kreidet oder bröselt. Des Weiteren kann ein Wasserüberschuss im Mörtel verzögernd auf die Reaktion wirken. Ein weiteres Problem entsteht wenn ein diffusionsdichter Anstrich zu frühzeitig auf die Mörtelschicht aufgetragen wird. Für die Reaktion fehlt dann die Zufuhr von CO2 und der Vorgang kann zum Erliegen kommen.

Wird die CO2-Konzentration in der Luft hingegen erhöht, beispielsweise durch die Aufstellung von Koksöfen in Kombination mit einer guten Luftzirkulation, so beschleunigt sich die Erhärtung des Kalks. Dazu kommt, dass eine warme Umgebung ebenfalls eine Beschleunigung der Erhärtungsreaktion mit sich zieht.

Luftkalkmörtel ist elastischer als andere Mörtel und kann leichte Bewegungen im Untergrund, die beispielsweise durch Wärmespannungen, durch das Quellen und Schwinden bei Nässeeinwirkung oder Setzungserscheinungen hervorgerufen werden, bis zu einem gewissen Grad ausgleichen, ohne zu reißen. Die Festigkeit von Luftkalkmörteln steigt in den ersten Jahren noch leicht an, weil die Carbonatisierung in der Regel sehr langsam verläuft. Reiner Luftkalkmörtel wurde in der gewerblichen Anwendung weitgehend von Mörteln mit Zusätzen von hydraulischen Kalken, Zement oder Kunstharzen verdrängt, da Luftkalk lange feucht gehalten werden muss, die Festigkeit sich nur sehr langsam entwickelt und der Mörtel nur erhärtet, wenn der Zutritt von Kohlendioxid gewährleistet ist, so dass Mörtel im Inneren von dicken Mauern oft nach Jahren noch nicht abgebunden hat. Außerdem erreichen hydraulische Kalke auch frühzeitiger eine Wetterbeständigkeit

Mit den technischen Bezeichnungen der Materialien zeigt sich der Kalkkreislauf in folgender Form:

Baukalkprodukte

Eingesumpfter Kalkbrei oder pulverförmiges Weißkalkhydrat werden durch Zugabe von Wasser zu Kalkschlämme oder weiter zur Kalkmilch verdünnt. Diese Baukalkprodukte werden für Anstriche oder als Kalktünche mit desinfizierender Wirkung verwendet.

Aus einer Mischung von Baukalken mit Wasser und einer Gesteinskörnung, wie Sand oder ggf. Kies, lässt sich Kalkmörtel herstellen. Kalkmörtel ist einer der ältesten bekannten Baustoffe. Der Kalk wirkt hier als Bindemittel zwischen den Sandkörnern, welche für eine hohe Druckfestigkeit sorgen. Kalkmörtel können sowohl als Mauermörtel sowie als Putzmörtel eingesetzt werden. Außerdem werden Luftkalke zum Herstellen von Kalksandsteinen und Porenbeton verwendet. Zudem werden Baukalkprodukte auch für Bodenverbesserungsmaßnahmen herangezogen

Normen und Standards

- DIN VEN 459-1 – Baukalk

- DIN 1060 -1

Einzelnachweise

- Balder Batran: Grundwissen Bau. Handwerk und Technik Verlag, Stuttgart 2003, ISBN 3-582-03500-X, S. 111 und 112.

- Baustoff-Skript (PDF; 568 kB) der Hochschule für Technik, Wirtschaft und Kultur, Leipzig

- Hansjörg Frey: Bautechnik – Fachkunde Bau. Europa-Lehrmittel Verlag, Haan-Gruiten 2003, ISBN 3-8085-4460-0, S. 85.

- Kalkmörtel, von Elert, K.; Cazalla, O.; Rodriguez. C.; Hansen, E.; Sebastian, E.; Quelle: Restauro, 2002. ISSN 0933-4017