EPR (Kernkraftwerk)

EPR ist der Markenname einer Baureihe von Kernkraftwerken. Der EPR ist ein Druckwasserreaktor der dritten Generation (III+), der von den französischen Unternehmen Framatome (zwischen 2001 und 2017 Teil des Areva-Konzerns) und Électricité de France (EDF) sowie dem deutschen Unternehmen Siemens (Nuklearsparte seit 2001 mit Framatome fusioniert) entwickelt wurde. Früher als European Pressurized Reactor oder European Pressurized Water Reactor (Europäischer Druckwasserreaktor) bezeichnet und im nichteuropäischen Ausland als Evolutionary Power Reactor (Evolutionärer Leistungsreaktor) vermarktet, ist die Abkürzung EPR heute ein eigenständiger Markenname; die Langform wird kaum noch verwendet.

Der EPR kann wie die CP-Serie von Framatome Exportaufträge verzeichnen, nachdem die Vorgängermodelle P4 und N4 nur in Frankreich gebaut worden waren. Der erste EPR ging am 29. Juni 2018 in China in Taishan ans Netz. 2019 nahm der zweite Block in Taishan seinen kommerziellen Betrieb auf. Der 2005 begonnene EPR-Reaktor im Olkiluoto (Finnland) wurde am 21. Dezember 2021 erstmals kritisch. Der 2007 im Kernkraftwerk Flamanville (Frankreich) begonnene EPR soll 2023 (statt wie geplant 2012) in Betrieb gehen[1] und 2024 in den kommerziellen Betrieb. Block 1 im Hinkley Point C soll 2026 in Betrieb gehen und Block 2 im Jahr 2027.[2]

Entwicklungsgeschichte des EPR

Beginn der Entwicklung

1989 unterzeichneten Framatome und Siemens ein Kooperationsabkommen zur Entwicklung eines fortschrittlichen Druckwasserreaktors. 1991 entschieden sich auch Électricité de France und deutsche Unternehmen, ihre Entwicklungsarbeiten zusammenzuführen. Anfang 1992 veröffentlichten Deutschland und Frankreich dann ein European Utility Requirement (EUR) für einen European Pressurized Water Reactor (EPR). 1993 folgte der Vorschlag der Reaktor-Sicherheitskommission, gemeinsame Sicherheitsstandards für zukünftige Druckwasserreaktoren zu erarbeiten.[3] Die ersten beiden Zielvorgaben wurden im Februar 1994 veröffentlicht, der Hauptteil Ende 1994.[4]

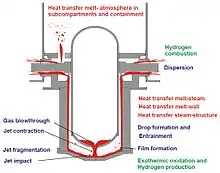

Ein Schwerpunkt der neuen Sicherheitsziele war die Beherrschung von Kernschmelzunfällen. Kernkraftwerke der 2. Generation hatten noch keine ausreichenden Sicherheitseinrichtungen, um eine komplette Kernschmelze zu beherrschen. In Frankreich kam es zuletzt 1980 im Kernkraftwerk Saint-Laurent zu einem Unfall mit teilweiser Kernschmelze. Auch bei dem Unfall im Kernkraftwerk Fukushima Daiichi im Jahr 2011 handelt es sich um einen Kernschmelzunfall. Um das Verhalten des geschmolzenen Kernmaterials, des sogenannte Coriums, besser zu verstehen, wurden einige Forschungsprogramme initiiert. Sie schufen die physikalischen Grundlagen zur Entwicklung von Auffangvorrichtungen für das Corium, sogenannter Core-Catcher (Kernfänger).

Forschungsprojekt COMAS

Im Rahmen des COMAS-Projektes (Corium on Material Surfaces) wurde von 1993 bis 1999 das Ausbreitungsverhalten prototypischer Kernschmelzen untersucht. In diesem von der Europäischen Union und vom deutschen Bundesministerium für Bildung, Wissenschaft, Forschung und Technologie (BMBF) geförderten Forschungsvorhaben wurde der LAVA-Code entwickelt, um die Ausbreitung der Schmelze zu simulieren. Dabei wurde auf Erkenntnisse zur Ausbreitung von Lava aus der Vulkanologie zurückgegriffen und diese um detailliertere Modelle zum Wärmeübergang und zur Rheologie des Coriums ergänzt. Die Validierung erfolgte in Zusammenarbeit der RWTH Aachen mit Siempelkamp. Zur Vorbereitung der Großversuche erfolgten kleine Laborexperimente durch die Firma Siemens KWU.[5] Die Versuchsreihe begann mit dem Experiment KATS-14: Dabei flossen 176 kg Oxidmasse (85 % Al2O3, 10 % SiO2, 5 % FeO) und 154 kg Eisenmasse durch zwei Kanäle auf Cordieritplatten, um Ausbreitungsgeschwindigkeit und Temperaturverlauf zu validieren. Danach folgte mit COMAS EU-2b das eigentliche Experiment: Die als Corium R bezeichnete Versuchsmasse von 630 kg wurde in verschiedene Kanäle aus Beton, Keramik und Gusseisen geschüttet und dabei vermessen. Zur Simulation der Schmelzeausbreitung entsprach der Versuchsaufbau im Maßstab 1:6 der EPR-Ausführung.[6] Die Zusammensetzung der Schmelze bestand aus 31,1 % UO2, 23,8 % ZrO2, 18,8 % FeO, 15,1 % SiO2, 5,7 % Cr2O3, 4,6 % Al2O3 und 0,9 % CaO. Bei allen Versuchen wurde die notwendige Schmelzwärme durch eine Thermitreaktion zugeführt.[7]

Forschungsprojekt VULCANO

Weiterführende Untersuchungen durch das CEA fanden in Frankreich im Jahre 1997/1998 in Cadarache mit den VULCANO-Experimenten statt. VULCANO stand dabei für Versatile UO2 Lab for Corium Analyses and Observations und sollte die Vielseitigkeit der Versuchsreihe zum Ausdruck bringen. Gegenüber den COMAS-Experimenten, welche nur in Kanälen stattfanden, wurde hier der Fluss des Coriums vom Kanal in die Ausbreitungsfläche (engl. spreading area) untersucht. Die trapezförmige Ausbreitungsfläche wurde mit einem Schachbrettmuster versehen, um die Vermessung der Ausbreitung mit einer Kamera zu ermöglichen. Da bei einer hohen Fließgeschwindigkeit die Ausbreitung des Coriums im Kernfänger sichergestellt werden kann, konzentrierten sich die Versuche auf kleine Flussraten von weniger als einem Liter pro Sekunde. Bei den anfänglichen Versuchen der VE-Serie wurde Hafnium als Uranersatz genommen, um den Ofen zu justieren. Dabei stellte sich auch heraus, dass die Schmelze nie durch eine Krustenbildung an der Front gestoppt wurde.[8]

| Test | Masse-Prozent | Masse | Flussrate | Gusstemp. | Ergebnis |

|---|---|---|---|---|---|

| VE-01 | 50 % HfO2, 10 % ZrO2, 10 % SiO2, 15 % AI2O3, 15 % CaO | 12 kg | 0,1 l/s | 2370 K | geringe Ausbreitung |

| VE-02 | 70 % HfO2, 13 % ZrO2, 7 % SiO2, 10 % Al2O3 | 21 kg | 0,1 l/s | 2470 K | geringe Ausbreitung |

| VE-03 | 35 % HfO2, 5 % ZrO2, 30 % SiO2, 25 % FeO, 5 % Fe | 22 kg | 0,1 l/s | 2420 K | geringe Ausbreitung |

| VE-04 | 70 % HfO2, 13 % ZrO2,11 % SiO2, 8 % FeO | 12 kg | 0,7 l/s | 2620 K | Akkumulation |

| VE-06 | 53 % HfO2, 10 % ZrO2, 14 % SiO2, 13 % FeO, 10 % Fe | 42 kg | 0,8 l/s | > 2300 K | 45 cm Ausbreitung |

| VE-07 | 34 % HfO2, 26 % ZrO2, 25 % SiO2, 15 % FeO | 25 kg | 0,5 l/s | 2270 K | 55 cm Ausbreitung |

Das erste „scharfe“ Experiment VE-U1 mit Urandioxid fand am 2. Dezember 1997 statt. Die Schmelze entsprach mit einer Zusammensetzung von 45 % UO2, 20 % ZrO2, 20 % SiO2, 13 % Fe3O4 und 2 % Fe2O3 dem Corium des EPR nach Verlassen der Reaktorgrube und dem Durchschmelzen der Opferplatte. Der Temperaturbereich des Coriums entsprach etwa 900 K zwischen den festen und flüssigen Bestandteilen, die Temperatur am Ofenauslass wurde zwischen 2450 K und 2650 K gehalten. Eine Testmenge von 47 kg wurde mit 2,5 kg/s in den Kanal gegossen und floss 1,2 Meter die Rampe herab, bei einer Schichtdicke von 2–3 cm. Die Ausbreitungsgeschwindigkeit konnte dabei zu 10–20 cm/s bestimmt werden. Bei näherer Untersuchung konnte ein sehr poröser Aufbau der erstarrten Schmelze festgestellt werden.[8] Weitere Untersuchungen folgten. Bei dem Versuch VE-U7 wurde zum Beispiel eine achsensymmetrische Trennwand in Kanal und Ausbreitungsfläche gestellt. Dadurch konnten zwei verschiedene Trägersubstrate gleichzeitig untersucht werden. Während die eine Hälfte mit hochfestem Beton ausgekleidet war, bestand die andere Hälfte aus Zirconiumdioxid. Die Ausbreitung der Schmelze auf der Keramik wurde vorab mit dem LAVA-Code untersucht, dabei konnte eine gute Übereinstimmung mit dem Experiment auch kurz vor der Erstarrung des Coriums gezeigt werden.[7]

Forschungsprojekt ECOSTAR

Am ECOSTAR-Projekt (Ex-Vessel Core Melt Stabilization Research) beteiligten sich zwölf europäische Forschungseinrichtungen und die Firmen Framatome ANP und Becker Technologies. Das Programm sollte ursprünglich drei Jahre andauern, jedoch stieg nach zwei Jahren ein Projektpartner aus, worauf das Forschungszentrum Karlsruhe die Koordination übernahm und das Programm um ein Jahr bis Ende 2003 verlängert wurde. Dabei fanden Untersuchungen zu folgenden Themen statt: Freisetzung der Schmelze aus dem Reaktordruckbehälter (RDB), Ausbreitung dieser und die Erosion des Betonbodens dabei sowie die Kühlung der Schmelze im Kernfänger. Im Detail wurden folgende Experimente durchgeführt:[9]

- Ausbreitung der Schmelze: Die DISCO-Experimente am Forschungszentrum Karlsruhe bestimmten die Menge an Corium, die bei einem Hochdruckversagen des Reaktordruckbehälters in das Containment abfließt und nicht in der Reaktorgrube zurückbleibt. Dazu wurde ein 1:18-Modell der Reaktorgrube des EPR untersucht. Die Experimente erfolgten mit Wasser (DISCO-C) und geschmolzenen, dichten Metallen als Flüssigkeit (DISCO-H). Dabei wurden systematisch seitliche Brüche, Löcher, horizontale Schlitze und ein Aufreißen der Bodenkalotte untersucht. Die heißen Experimente erfolgten mit einer Aluminium-Eisenschmelze, Dampf und einem zentralen Loch in der Bodenkalotte.

- Zur Jet-Erosion wurden die KAJET-Experimente durchgeführt. Bei lokalem Versagen des Reaktordruckbehälters unter Druck kann das Corium als kompakter Strahl aus diesem gedrückt werden, was die Erosion der Betonwände beschleunigt. Dazu wurde am Forschungszentrum Karlsruhe die Erosion des Betons durch Flüssigmetallstrahlen bei Gasdrücken von 3–8 bar untersucht. Die Simulation des Coriums erfolgte durch eine Aluminium-Eisenschmelze mit bis zu 160 kg Masse, welche durch eine Thermitreaktion auf etwa 2000 °C aufgeheizt wurde. Die höchste Erosionsrate konnte dabei zu 10 mm/s bestimmt werden; die Erosionstiefe im Unfallszenario betrug etwa 130 mm.

- Der Transport der Schmelze wurde ebenfalls am Forschungszentrum Karlsruhe untersucht. Bei ECOKATS-1 wurden 600 kg Oxidschmelze mit 2 l/s auf eine 3 Meter mal 4 Meter große Betonfläche gegossen. Der Versuch wurde dabei als Benchmark für die Ausbreitungscodes LAVA, CORFLOW und THEMA herangezogen. Diese Codes konnten dadurch zur Auslegung und Zulassung von Kernkraftwerken verwendet werden. Bei ECOKATS-2 wurde eine große Masse von 3200 kg Oxid-/Metallschmelze mit 20 l/s auf eine 2 m × 2 m Betonfläche gegossen. Dies entspricht Strömungsbedingungen, wie sie in einem Unfallszenario erwartet werden. Die Schmelze breitete sich dabei in weniger als 60 Sekunden 20 cm dick auf der Fläche aus und gaste dabei mit starken Wasserstoffflammen aus.

- Das Phasendiagramm des Mehrkomponenten-UO2-ZrO2-Beton-Stoffgemischs und verschiedener Oxidmischungen wurde von der CEA und dem tschechischen Nuclear Research Institute untersucht. Framatome ANP untersuchte die Interaktion von Schmelze und Beton bei verschiedenen Heizraten in kleinen Experimenten. Der radioaktive Zerfall wurde dabei durch dauerhaftes Heizen simuliert. Auch hier konnte keine Krustenbildung beobachtet werden.

- Auch wurde die beste Kühlmöglichkeit des Coriums im Kernfänger untersucht. Bei den VULCANO-Versuchen, besonders VE-U7 und VE-U8, kam durch die Bildung von Gasblasen eine raue Oberfläche zustande, die die Kühlung verbessern würde. Allerdings ist die Schmelze im Kernfänger fünf- bis zehnmal dicker. Wird die Schmelze zusätzlich von unten gekühlt, kann die Effektivität der Kühlung um 50 bis 600 % gesteigert werden, wie die Königlich Technische Hochschule Stockholm im POMECO-Experiment herausfand. Im bereits oben beschriebenen ECOKATS-2-Versuch wurde die 20 cm dicke Schmelze von oben mit Wasser begossen. Trotz der Ausblasung von Gasen und der sich bewegenden Oberfläche verlief der Flutungsprozess unspektakulär ohne heftige Reaktionen. Die Schmelze bildete eine Oberflächenkruste aus, auf der sich Mini-Vulkane ausbildeten, zum Auswurf von Partikeln kam es nicht. Die Kühlung der Schmelze verlief langsam, was auf nur geringen Wassereintrag hindeutete. Das Experiment zeigte, dass die Schmelze durch Fluten von oben nur begrenzt gekühlt werden kann. Wird zusätzlich von unten gekühlt, zerbröckelt der Großteil der Schmelze. Dies konnte am Forschungszentrum Karlsruhe in drei CometPC-Experimenten mit Simulation der Nachzerfallswärme gezeigt werden: Die 800-kg-Schmelze erstarrte in nur 30 bis 60 Minuten, die Prozesse in der Schmelze wurden dadurch gequencht. Weitere Untersuchungen dazu wurden mit den DECOBI-Tests an der Königlich Technischen Hochschule Stockholm durchgeführt, ein theoretisches Modell dazu wurde an der Universität Stuttgart entwickelt.

Fertigstellung der Entwicklung, Baubeginn von Anlagen

Bereits 1998 wurde das grundsätzliche Design der Anlage festgelegt.[3] 2001 führten die Unternehmen Siemens und Framatome ihre Nuklearaktivitäten in dem Unternehmen Framatome ANP zusammen. Dieses wurde 2006 in AREVA NP umbenannt. Unter dem Dach der neuen Gesellschaft wurden die Arbeiten am EPR zu Ende geführt. Die Technik basiert dabei hauptsächlich auf den Erfahrungen beim Bau und Betrieb der von den Muttergesellschaften entwickelten Druckwasserreaktoren vom Typ Konvoi (Siemens) und N4 (Framatome). Weitergehende Untersuchungen zum Kreisprozess, wie sie bei der Entwicklung des Generation-3-Siedewasserreaktors KERENA in Karlstein am Main am INKA-Versuchsstand notwendig waren, wurden deshalb nicht durchgeführt. Ab 2003 wurden nur noch einzelne Aspekte der Anlage entwickelt, so dass die Entwicklung in den nächsten Jahren erfolgreich abgeschlossen werden konnte.[3]

2005 wurde die Baugenehmigung für den ersten EPR im Kernkraftwerk Olkiluoto in Finnland erteilt. Mit dem Auftrag konnte der EPR seinen ersten Exporterfolg verzeichnen, was Frankreich zuletzt mit den Kraftwerkstypen der CP-Serie aus den 1970er und 1980er Jahren gelungen war. Der große deutsche Anteil an der Entwicklung des EPR schlägt sich auch an der Baustelle von Olkiluoto 3 nieder: Von den mehr als 1600 Firmen vor Ort stammte (Stand 2011) jede zweite aus Deutschland.[10] 2007 begann der Bau eines EPR in Frankreich im Kernkraftwerk Flamanville. Beide Reaktoren sind aktuell (2021) noch nicht im kommerziellen Betrieb und haben ihren ursprünglichen Fertigstellungstermin weit überschritten.

2008 wurde mit dem Bau von zwei EPRs im Kernkraftwerk Taishan in der chinesischen Provinz Guangdong begonnen. Block 1 nahm am 13. Dezember 2018 als erster EPR den kommerziellen Betrieb auf.[11] Der kommerzielle Betrieb von Block 2 begann am 7. September 2019.[12]

In Großbritannien startete 2018 der Bau von zwei EPRs in Hinkley Point.[13]

Generation III+

Beim EPR wurden umfangreiche Forschungsarbeiten durchgeführt, um einem Kernschmelzunfall besser begegnen zu können. Ähnliche Entwicklungen fanden zur gleichen Zeit auch in anderen Ländern statt, so dass in der Regel bei allen modernen Leistungsreaktoren Vorkehrungen dafür getroffen werden. Dabei lassen sich die Gegenmaßnahmen in zwei Arten einteilen:

- Kühlung im Reaktordruckbehälter (engl. in-vessel cooling): Dabei wird der Reaktordruckbehälter von außen unter Wasser gesetzt, um die Nachzerfallswärme des Coriums über die Wand des Reaktordruckbehälters abzuführen. Beispiele hierfür sind der KERENA von Areva, der WWER-1000 von OKB Gidropress und der AP1000 von Westinghouse.

- Kühlung außerhalb des Reaktordruckbehälters (engl. ex-vessel cooling): Dabei wird ein Durchschmelzen der Bodenkalotte eingeplant, um das Corium in einer speziellen Vorrichtung abzukühlen. Der Vorteil gegenüber der ersten Methode ist die günstigere Form der Schmelze, die sich dadurch besser kühlen lässt. Der Nachteil ist der höhere Aufwand. Obwohl diese Vorrichtung nicht von jedem Hersteller als Kernfänger (engl. Core-Catcher) bezeichnet wird, erfüllt sie doch denselben Zweck. So kommt beim ABWR ein mit Basaltfasern verstärkter Betonboden zum Einsatz, auf dem sich das Corium ausbreiten soll und passiv gekühlt wird. Beispiele hierfür sind der EPR von Areva, AES-91 von Atomstroiexport und der ABWR von Hitachi-GE.

Im Gegensatz zur Generation IV sind Anlagen der Generation III+ wie der EPR zwar auf die Beherrschung von Kernschmelzunfällen ausgelegt, aber immer noch auf externe Notfallmaßnahmen (engl. offsite emergency response) angewiesen. Bisherige Kernkraftwerke wie die N4- oder Konvoi-Serie benötigen zum Beispiel bei komplettem Verlust der Stromversorgung und Verlust der Hauptwärmesenke eine externe Wasserzufuhr, um die Nachzerfallswärme abzuführen. Dabei wird mit mobilen Pumpen Wasser in die Sekundärseite des Dampferzeugers eingespeist und verdampft.[14] Um diese Prozedur zu vermeiden, müsste so viel Wasser innerhalb der Anlage gespeichert werden, dass diese in einen kalten, unterkritischen Zustand überführt werden kann und sich das Corium im Kernfänger verfestigt. Der Unterschied des EPR zur Generation IV ist durch gesteigerte Wasserinventare gegenüber der N4- oder Konvoi-Serie aber nur semantischer Natur, da das Erwärmen des Wassers im Flutbecken auf Sättigungstemperatur einige Stunden dauert; bis zur vollständigen Verdampfung vergehen wie beim AP1000 einige Tage.[15] So befinden sich im EPR fast 2000 Tonnen Wasser im Flutbecken, zuzüglich zu den etwa 1600 Tonnen im EFWS-Noteinspeisesystem.[16] Durch das Auslegungskriterium des EPR, wonach ein Kernschmelzunfall nur sehr begrenzte Auswirkungen auf die Umgebung der Anlage haben darf, ist der Unterschied zur Generation IV ebenfalls vernachlässigbar. So kommt die Risk and Safety Working Group (RSWG) des Generation IV International Forums zu dem Schluss, dass der Sicherheitsstandard des EPR und AP1000 „exzellent“ sei und als Referenz für zukünftige Reaktoren genommen werden sollte.[17]

Die Wirtschaftlichkeit der Anlagen wurde ebenfalls verbessert. Dies wird beim EPR hauptsächlich durch eine größere Blockleistung sowie einen gesteigerten Abbrand und Prozesswirkungsgrad erreicht. Andere Systeme wie der AP1000 versuchen durch vereinfachte Sicherheitstechnik einen Kostenvorteil zu erzielen. Auch die Reaktortechnik wurde verbessert: So kann der EPR auf Kundenwunsch vollständig mit MOX-Brennelementen beladen werden, theoretisch kann auch Thorium als Brennstoff beigemischt werden. Beim ABWR von GE Hitachi kann während des Betriebes über die Regelung des Kühlmittelstromes der Brutzyklus optimiert werden: Am Anfang des Zyklus wird nur ein geringer Massenstrom durchgesetzt, was den Anteil der Dampfblasen erhöht sowie ein härteres Neutronenspektrum erzeugt und damit die Konversionsrate steigert. In der späteren Phase des Brennstoffzyklus wird dann ein höherer Massenstrom durch den Kern gewälzt, was zu einem weicheren Neutronenspektrum und zum Verbrauch des erbrüteten Plutoniums führt.[15] Die Konversionsrate ist höher als bei älteren Kernkraftwerken, liegt aber immer noch unter 1. Solche Reaktoren werden nicht als Thermische Brüter, sondern als Hochkonverter bezeichnet. Die Blockleistung des EPR ist momentan noch durch seinen Turbosatz beschränkt (siehe unten); in Zukunft kann ein Prozesswirkungsgrad von etwa 39 % erwartet werden. Dieser Wirkungsgrad dürfte das Maximum für einen konventionellen Kreislauf darstellen; höhere Wirkungsgrade sind nur mit einem überkritischen Dampfprozess möglich. Die Konzepte des Druck- und Siedewasserreaktors werden deshalb im Rahmen der Generation-IV-Initiative zum Überkritischen Leichtwasserreaktor zusammengeführt.

Areva

Der EPR ist die erste Baureihe von Leistungsreaktoren, die von der Firma Areva NP, der heutigen Framatome, vermarktet werden. In der Zwischenzeit wurde die Produktpalette um weitere Anlagen ergänzt, um verschiedene Kundenwünsche besser abdecken zu können:

- Der KERENA ist eine Weiterentwicklung der Siedewasserreaktoren 72 der Blöcke B und C des Kernkraftwerks Gundremmingen. Die Notkühlsysteme arbeiten über kommunizierende Röhren rein passiv. In Karlstein am Main wurde mit dem INKA-Versuchsstand ein komplettes Modell der Anlage gebaut.[18] Der KERENA deckt mit einer Blockleistung von etwa 1250 MWe und durchschnittlicher Sicherheitstechnik das mittlere Marktsegment ab.

- Der ATMEA1 wird vom gleichnamigen 50/50-Joint-Venture[19] mit Mitsubishi Heavy Industries (MHI) entwickelt und ist als preiswerte Lösung für finanzschwache Kunden gedacht. Dabei handelt es sich um eine Art stark abgespeckte Version des EPR: Die Redundanz und Kreisläufe wurden von vier auf drei reduziert, das Doppelcontainment durch ein einfaches ersetzt und das Notkühlsystem vereinfacht. Der Kernfänger wurde beibehalten, die Blockleistung beträgt etwa 1100 MWe.[20] Stand Juli 2015 gibt es weder einen existierenden Atmea-Reaktor noch einen in Bau.[21]

Energiepolitik Frankreichs

Die Kernkraftwerke Frankreichs basieren auf vier verschiedenen Designs. Die ersten sind Kraftwerke vom Typ CP0, CP1 und CP2, die etwa 900 MWe Leistung besitzen und hauptsächlich zwischen 1970 und 1980 errichtet wurden. Gegenüber der CP0- und CP1-Serie wurde bei der CP2-Serie die Redundanz erhöht, ab CP1 kann in Notfällen auch Wasser ins Containment gesprüht werden. Diese Reaktortypen wurden sehr erfolgreich exportiert, zum Beispiel für das Kernkraftwerk Koeberg und Uljin oder die chinesische CPR-1000-Reaktorbaureihe. Die nachfolgende Baureihe P4 und P'4 liefert etwa 1300 MWe Leistung, das Kernkraftwerk Cattenom gehört zu dieser Bauart. Davon abgewandelt wurde das N4-Design in Civaux und Chooz mit 1450 MWe.

Der EPR ist die neuste Baureihe französischer Kernkraftwerke und soll nach dem Willen des Commissariat à l’énergie atomique et aux énergies alternatives die bisherigen Anlagen ersetzen, die teilweise bis voraussichtlich 2050 am Netz bleiben werden. Der EPR kann mit bis zu 100 % MOX-Brennelementen und damit als „Plutoniumbrenner“ betrieben werden. Ab 2020 soll – abhängig vom Uranpreis – die Möglichkeit hinzukommen, Thorium-232 im breed and feed-Verfahren zu verwenden. Dabei sollen voraussichtlich bis zu 27 % des Brennstoffes im Kern aus Th/Pu- oder Th/U-Mischoxiden bestehen. Der EPR soll ab 2030+ durch Kernreaktoren der Generation IV ergänzt werden, die als Schnelle Brüter die Kernfission um die Möglichkeit der Schnellen Spaltung erweitern (frz. réacteurs à neutrons rapides, RNR). Der letzte EPR soll dann vor Ende des Jahrhunderts außer Betrieb gehen, so dass die Stromerzeugung nur noch durch Schnelle Brüter stattfindet.[22][23]

Der EPR kann die älteren Leistungsreaktoren der CP-Serie durch seine Blockleistung im Verhältnis 2:1 ersetzen. Die Baureihen P4 und N4 müssten dann durch Reaktoren der Generation IV ersetzt werden, da diese Anlagen erst nach 1986 ans Netz gingen. Ob dies angesichts des hohen Stückpreises für einen EPR verwirklicht werden kann, bleibt abzuwarten. Auch sind nach der Nuklearkatastrophe von Fukushima (März 2011) Öffentlichkeit sowie Teile der Politik deutlich kritischer gegenüber der Kernenergie eingestellt[24], sodass es fraglich bleibt, ob es zu einem großflächigen Ersatz bestehender Anlagen durch den EPR kommen wird.

Technik

Kreisprozess

.png.webp)

wasserreaktors. Nach der Hochdruck-

turbine folgt der Wärmetauscher des Speisewasservorwärmers, hier nicht dargestellt.

Beim EPR handelt es sich um einen Druckwasserreaktor (DWR) mit vier Primärkreisläufen. Wie bei Druckwasserreaktoren üblich, besteht die Anlage aus einem nuklearen und einem konventionellen, nichtnuklearen Kraftwerksteil. Zum nuklearen Teil (engl. nuclear island) wird das Doppelcontainment mit dem Reaktordruckbehälter und den vier Primärkreisläufen, die Gebäude der Notkühlsysteme und das Gebäude mit den Abklingbecken für die Brennelemente gezählt. Der konventionelle Teil, die Maschinenhalle (engl. turbine island), enthält die Dampfturbine mit dem Generator und den Kondensator.

Die wichtigsten Bauteile wurden in modifizierter Form von den N4- und Konvoi-Baureihen übernommen. So basiert der Reaktordruckbehälter auf der Konvoi-Serie, die Dampferzeuger und Kühlmittelpumpen auf den französischen Kraftwerken der N4-Baureihe[25]

Das Kühlmittel, demineralisiertes Wasser (Deionat), wird in den Primärkreisläufen unter einem Druck von 155 bar über die vier kaltseitigen Hauptkühlmittelleitungen (engl. cold leg) in den Reaktordruckbehälter geleitet und strömt dort die Innenwand entlang nach unten. Am Boden wird die Flussrichtung umgekehrt, so dass der Kern mit den Brennelementen von unten durchströmt wird und sich das Wasser von etwa 296 °C auf ungefähr 328 °C aufheizt. Von dort aus fließt es über die vier heißseitigen Hauptkühlmittelleitungen (engl. hot leg) in die vier Dampferzeuger (engl. steam generator), die als Rohrbündelwärmeübertrager ausgeführt sind. In Flussrichtung hinter den Dampferzeugern befindet sich je eine Kreiselpumpe (Hauptkühlmittelpumpe, engl. reactor coolant pump), die das Kühlmittel zurück in den Reaktordruckbehälter pumpt. Um den Druck im Primärkreis regeln zu können, ist an einem Kreislauf zwischen der Heißseite und dem Dampferzeuger ein Druckhalter angeschlossen. Der Massenstrom durch den Kern beträgt bei einer Nennlast von 4300 MWth etwa 23.135 kg/s, pro Kreislauf werden 28.330 m³/h umgewälzt.[25]

Der Primärkreislauf hat nur die Aufgabe, die Wärme des Kernreaktors an einen Sekundärkreislauf abzugeben, der als Clausius-Rankine-Kreisprozess ausgeführt ist. Folglich findet ein Phasenübergang des Arbeitsmediums statt. Aus Gründen der Einfachheit wird auch hier Wasser gewählt. In den vier Dampferzeugern wird Sattdampf bei 78 bar Druck und etwa 293 °C erzeugt, der über vier Leitungen mit jeweils 2433 kg/s über redundante Sicherheitsventile aus dem Doppelcontainment in das Maschinenhaus und dort in die Dampfturbine strömt, wo der Turbosatz elektrische Energie erzeugt. Der Dampf wird nach dem Durchströmen der Hochdruckturbine in einen Wärmetauscher geleitet, um danach in die drei Niederdruckturbinen eingespeist zu werden. In den sechs Kondensatoren wird der Dampf in den Speisewassertank auskondensiert; das Kühlwasser dazu wird mit etwa 57 m³/s der Hauptwärmesenke (engl. ultimate heat sink), Meer oder Fluss mit Kühlturm, entnommen und um etwa 12 °C erwärmt. Aus dem Speisewassertank (engl. feedwater storage tank) wird mit drei Speisewasserpumpen – eine weitere ist als Reserve vorhanden – das Wasser in zwei Leitungen in den Speisewasservorwärmer geleitet. In jeweils sieben Stufen wird das Wasser dort auf etwa 230 °C erhitzt, bevor es wieder in die vier Dampferzeuger gespeist wird und der Kreislauf von vorne beginnt.[25]

Der EPR wird mit einer Blockleistung von ca. 1600 MWe und einem thermischen Wirkungsgrad von 37 % vermarktet. Diese Werte variieren leicht, je nach der am Standort zur Verfügung stehenden durchschnittlichen Temperatur des Kühlwassers (Meer, Fluss). Die thermische Reaktorleistung ist hingegen eine feste Größe, denn sie bildet die Grundlage aller Sicherheitsanalysen (inklusive möglicher Störfallszenarien) und der darauf aufbauenden Auslegung der sicherheitsrelevanten Bauteile. Zudem wird die Leistung auch durch den thermonuklearen Prozess selbst begrenzt. Temperatur und Druck im Kühlwasser sind genau aufeinander abgestimmt. Würde die Kühlwasser-Temperatur bei gleichem Druck (durch Herausziehen der Regelstäbe oder Verringerung die Borsäurekonzentration des Wassers) erhöht, dann käme es an den Brennelementen zur Bildung von Dampfblasen, die Moderationsfähigkeit des Wassers würde abnehmen und die thermische Leistung zurückgehen (negativer Dampfblasenkoeffizient). Zudem verschlechtern die Dampfblasen den Wärmetransport ins Kühlwasser und führen zu einer Überhitzung der Brennelemente. Eine Leistungserhöhung erfolgt deshalb in der Praxis zumeist auf der nichtnuklearen Seite des Kraftwerks, z. B. durch eine Erhöhung der Effizienz des Turbinengenerators. Aber auch durch den technischen Fortschritt können sich neue Spielräume ergeben. So könnte z. B. aufgrund genauerer Berechnungsmethoden der Nachweis erbracht werden, dass die sehr konservativ ermittelten Auslegungsgrenzen der Sicherheitsbauteile auch bei höherer Leistung (Temperatur und Druck) nicht überschritten werden.

Reaktordruckbehälter

Der Reaktordruckbehälter ist das Herzstück des Kraftwerks, da hier durch neutroneninduzierte Kernspaltung Masse direkt in Energie umgesetzt wird. Bei der Kernspaltung zerfallen schwere Atomkerne in leichtere Spaltprodukte, die einen höheren Massendefekt aufweisen als das schwere Ausgangsnuklid. Der EPR verwendet als Leichtwasserreaktor thermische Neutronen, das Wasser im Primärkreislauf dient gleichzeitig als Moderator und als Kühlmittel. Das Moderieren (Abbremsen) der Neutronen erhöht dabei den Wirkungsquerschnitt für die Kernspaltung des Brennstoffes. Bei steigender Temperatur im Reaktor bilden sich verstärkt Dampfblasen aus, die Moderationswirkung des Wassers lässt nach, der Wirkungsquerschnitt sinkt und folglich auch die Zahl der Kernspaltungen (negativer Dampfblasenkoeffizient). Sicherheitstechnisch sinnvoll, behindert diese Eigenschaft jedoch eine beliebige Erhöhung der Blockleistung, so dass diese im Laufe des Anlagenlebens nur durch bessere Dampfturbinen und effizientere Wärmetauscher erhöht werden kann. Während des Betriebes wird dem Wasser eine veränderliche Menge an Borsäure zugesetzt. Da Bor ein wirksamer Absorber für thermische Neutronen ist, kann durch die Veränderung der Borsäurekonzentration der Abbrand der Brennelemente ausgeglichen und so die Leistung des Reaktors konstant gehalten werden. Eine weitere automatische Leistungsregelung ergibt sich aus der physikalischen Abhängigkeit der Reaktivität von Brennstoff- und Kühlmitteltemperatur. Eine Temperaturerhöhung im Reaktor bedeutet auch eine erhöhte Brennstofftemperatur: Dadurch steigt die Neigung des durch thermische Neutronen schlecht spaltbaren Uran-238, Neutronen zu absorbieren.

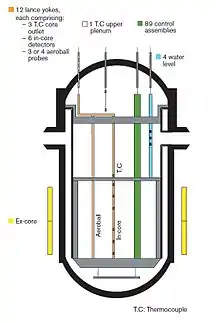

Der Reaktordruckbehälter besitzt einen Innendurchmesser von 4,885 m und eine Wandstärke von 250 mm. Die Bodenkalotte des Druckbehälters ist nur 145 mm dick, um im Fall einer Kernschmelze als eine Art Sollbruchstelle zu dienen. Mit aufgesetztem Reaktordeckel beträgt die Gesamthöhe über 12,7 Meter, bei einer Masse von 526 Tonnen. Der Behälter besteht dabei aus Ferritstahl, der in ringförmige Strukturen geschmiedet und anschließend zusammengeschweißt wird. Der Bereich, der die acht Flansche der Primärkreisläufe aufnimmt, ist aus einem einzigen Stück geschmiedet, um die Zahl der Schweißnähte am Reaktordruckbehälter so gering wie möglich zu halten. Aus Korrosionsschutzgründen ist die Innenseite mit rostfreiem Stahl ausgekleidet. Das durch die vier Kaltseiten des Reaktordruckbehälters in diesen strömende Wasser fließt innen an der Wand entlang nach unten, um den Kern von außen zu kühlen. Am Boden befindet sich unter dem Führungsgitter eine Verteilerplatte (engl. flow distribution plate), um das Wasser gleichförmig durch den Reaktorkern zu leiten. Dieser besitzt eine aktive Höhe von 4,2 Metern und besteht aus 241 Brennstoff- und 89 Steuerstabbündeln. Nach Durchströmen des oberen Führungsgitters verlässt das Wasser den Druckbehälter durch die vier Heißseiten in die Primärkreisläufe. Der Kern ist dabei mit einem 90 Tonnen schweren Neutronenreflektor aus rostfreiem Austenitstahl umgeben, der Abbrand und Brutfaktor steigern soll.[25][26]

Reaktordeckel und Instrumentierung

Der Deckel des Reaktordruckbehälters besteht wie die inneren Strukturen aus rostfreiem Stahl und ist 230 mm dick. Er besitzt 89 Durchbrüche für die Kontrollstäbe, 16 Durchbrüche für sonstige Instrumente, vier Durchbrüche für Kühlmittelflussmessungen und einen Durchbruch zur Temperaturmessung am Deckel.[25]

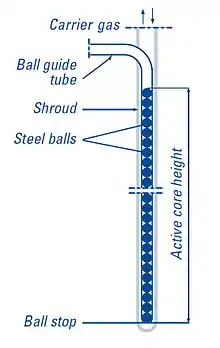

Da das Design der Kerninstrumentierung von der Konvoi-Serie übernommen wurde, konnte im Gegensatz zu den N4-Reaktoren auf Durchbrüche am Boden des Behälters verzichtet werden. Von den 16 Durchbrüchen für sonstige Instrumente werden 12 für Messlanzen (engl. lance yokes) verwendet. Jede davon besitzt drei Thermoelemente (engl. thermocouple) zur Messung der Kernaustrittstemperatur, sechs Sensoren im Kern zur kontinuierlichen Messung des Neutronenflusses sowie drei bis vier Kugelmess-Sonden, die den Neutronenfluss zwar nur diskontinuierlich aber dafür genauer und höher auflösend messen. Sie enthalten Kugeln aus einer Vanadiumlegierung, die nach drei Minuten Bestrahlung im Reaktor pneumatisch zum Auslesegerät geblasen werden. Dort wird typischerweise drei Minuten lang die Aktivität der Kugeln an 36 Messpunkten einer Sonde bestimmt, um die Instrumente zur kontinuierlichen Messung des Neutronenflusses im Kern neu zu kalibrieren und die dreidimensionale Verteilung der Reaktorleistung darzustellen. Insgesamt sind 40 Kugelmess-Sonden im Reaktordruckbehälter vorhanden.[25][27] Außerhalb des Behälters befinden sich weitere Instrumente zur Messung des Neutronenflusses, um die Kernleistung zu messen und während der Kernent- bzw. -beladung die Unterkritikalität zu überwachen.

Reaktorkern

Die Brennelemente im Reaktorkern setzen durch die Kernspaltung Wärme frei und sind in rechteckigen Bündeln zusammengefasst. Insgesamt befinden sich im Reaktordruckbehälter 241 Brennstoffbündel, von denen jedes aus 265 Brennstäben und 24 Steuerstabführungsrohren in einer 17 × 17-Anordnung besteht. Die Bündel besitzen eine Länge von 4,8 Meter, eine Kantenlänge von 213,5 mm und eine Masse von 735 kg. Die Bündel werden durch zehn Abstandsgitter (engl. spacer grids) in Form gehalten, die Gitter optimieren auch den Kühlwasserfluss um die Brennelemente. Die acht mittleren Gitter sind aus einer Zirconiumlegierung gefertigt, aus Gründen der Festigkeit sind die obersten und untersten Gitter aus einer Nickellegierung. Das unterste Gitter enthält einen Filter, um die Brennelemente vor (verschleißbedingten) Verunreinigungen des Primärkreislaufes mit Partikeln zu schützen. Das oberste Gitter enthält auf jeder Seite Blattfedern, um die Brennelemente gegen die Strömung in Form zu halten. Während die mittleren Gitter direkt mit den Brennelementen verbunden sind, sind das oberste und unterste Gitter mit 24 Abstandshaltern am Brennstoffbündel befestigt.[25]

In den insgesamt 63.865 Brennstäben aus einer M5-Zirconiumlegierung befinden sich die keramischen Brennstoffpellets aus gesintertem Uran oder Plutonium-Uran-Mischoxid. Das Uran muss für die Anfangsbeladung auf 1,9–3,3 % angereichert werden, im laufenden Betrieb auf 1,9–4,9 %.[25] Bei der Beladung mit Mischoxiden (engl. mixed oxides, MOX) entspricht das Verhältnis von 239Pu zu 238U demselben Energieäquivalent wie bei der Beladung mit angereichertem Uran (engl. light enriched uranium, LEU).[26] Der EPR kann dabei mit jedem beliebigen Mischungsverhältnis der Brennstoffe beladen werden, von 100 % LEU bis 100 % MOX ist alles möglich.[28][29] Der Abbrand wird dabei von Areva mit etwa 70 Gigawatt-Tagen pro Tonne Schwermetall (GWd/t) angegeben, der exakte Brutfaktor (Konversionsrate) wurde nicht veröffentlicht.[26] Gegenüber einer Konvoi-Anlage, die etwa 0,6 erreicht, konnte dieser Wert mit Sicherheit gesteigert werden, zum einen durch den Stahlreflektor um den Kern, der Neutronen zurück in die aktive Zone reflektiert und damit die Leckage reduziert; zum anderen konnte der Kern gegenüber der Konvoi-Serie kompakter gebaut werden, was sich in einer höheren Leistungsdichte widerspiegelt. So sind die Abmaße des Reaktordruckbehälters mit denen der Konvoi-Serie praktisch identisch, bei höherer thermischer Leistung des EPR. Während bei der Konvoi-Serie etwa 65 % der thermischen Energie durch die Spaltungen des erbrüteten Plutoniums freigesetzt wird, konnte dieser Wert beim EPR durch den höheren Abbrand und Brutfaktor auf schätzungsweise 80 % gesteigert werden.[30] Die Daten des CEA und des CNRS nennen nur ungenau eine Konversionsrate von 0,6 für Druckwasserreaktoren ohne Optimierung sowie 0,9 beim EPR bei Konzepten mit Thorium.[22][23] Da dieser Wert unter 1 liegt, ist der EPR kein Thermischer Brüter, sondern wie der ABWR von Hitachi ein Hochkonverter. Durch den hohen Brutfaktor kann der EPR auch Thorium als Brennstoff im breed and feed-Verfahren erschließen. Dabei wird der Brutstoff U-238 der Brennelemente (zum Teil) durch 232Th ersetzt. Areva hat dazu am 3. August 2009 mit der Lightbridge Corporation einen fünfjährigen Rahmenvertrag zur Untersuchung der Thorium-Verwendung im EPR unterzeichnet, welcher im gegenseitigen Einvernehmen verlängert werden kann.[31] Tests mit Th/Pu-Brennelementen fanden ab dem 32. Zyklus (ab 2002) im Kernkraftwerk Obrigheim bis zu dessen Stilllegung statt. Das Projekt wurde von Areva und dem Institut für Transurane geleitet, und von der Europäischen Gemeinschaft teilfinanziert.[32]

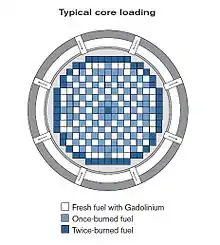

Um die Überschussreaktivität im Kern abzubauen, werden neuen Brennelementen 2 bis 8 Gewichtsprozent Gd2O3 als Neutronenabsorber beigemischt.[33] Die Zykluslänge kann zwischen 12 und 24 Monaten liegen, danach wird etwa ein Drittel der Brennelemente durch neue ersetzt. Ein typisches Beladungsschema ist im Bild rechts abgebildet. Auch zur Steuerung muss die Reaktivität reduziert werden. Die Feinregelung erfolgt dabei über die Beimischung von Borsäure (H3BO3) in die Primärkreisläufe. Bor besitzt einen hohen Absorptionsquerschnitt und reagiert dabei zu

- 10B + n → 7Li + 4He + γ + 2,31 MeV

Der Anteil der Borsäure im Kühlwasser wird im Laufe des Betriebszyklus reduziert, um zusammen mit der schwindenden Menge Gadolinium die sinkende Reaktivität der Brennelemente zu kompensieren. Da pro Kernreaktion ein Bor-Atom verbraucht wird, muss den Kreisläufen permanent neue Säure zugesetzt werden, was diese Methode zur vollständigen Regelung unwirtschaftlich machen würde. Der größte Anteil der Reaktivitätsreduktion wird deshalb über die 89 Steuerstabbündel gewährleistet, die jeweils aus 24 Steuerstäben mit einem Durchmesser von 9,68 mm bestehen. Die oberen 1,34 Meter der Steuerstäbe werden nur selten in die aktive Zone des Kerns gefahren und enthalten Borcarbid (B4C) als Absorbermaterial. In den unteren 2,9 Metern der Steuerstäbe befindet sich die neutronenabsorbierende AIC-Metallmischung. Diese besteht zu 80 Gewichtsprozent aus Silber (Ag), 15 % Indium (In) und zu 5 % aus Cadmium (Cd). Der Vorteil dieser Zusammensetzung besteht in der Fähigkeit des Silbers, pro Atom in mehreren Kernreaktionen Neutronen einzufangen, zum Beispiel über folgenden Reaktionspfad:

- 107Ag + n → 108Ag → 108Cd + β− + 1,649 MeV

- 108Cd + n → 109Cd → 109Ag + ε + 0,214 MeV

- 109Ag + n → 110Ag → 110Cd + β− + 2,892 MeV

Die nachfolgenden Cadmiumisotope sind bis zur Massenzahl 114 (reaktortechnisch) stabil und zerfallen zu Indium, was selbst zu Zinn reagiert. Da Zinn einen kleinen Absorptionsquerschnitt besitzt, kann es nicht wirkungsvoll als Neutronenabsorber eingesetzt werden, und das Silberatom ist „verbraucht“. Die Hüllen der Regelstäbe sind aus rostfreiem Stahl gefertigt, im Inneren befindet sich Helium als Schutzgas. Der größte Anteil des Gewichtes der Regelbündel kommt dabei durch den Antrieb zustande, der mit 403 kg pro Bündel erheblich schwerer ausfällt als die 61,7 kg des Bündels selbst. Die Fahrgeschwindigkeit des Motors beträgt 375 oder 750 Millimeter pro Sekunde, eine Reaktorschnellabschaltung erfolgt mit 3,5 Sekunden erheblich schneller.[25]

Druckhalter

Der Druckhalter regelt den Druck im Primärkreis. Er besteht aus geschmiedetem Ferritstahl und ist aus Korrosionsschutzgründen doppelt ausgekleidet. Die Wandstärke des 14,4 m hohen Bauteils beträgt 140 mm, das Innenvolumen 75 m³. Im laufenden Betrieb ist der 150 Tonnen schwere Druckhalter mit 75 Tonnen Wasser gefüllt, was zu einer Gesamtmasse von 225 Tonnen führt. Wie alle Bauteile im Primärkreis ist auch der Druckhalter für einen Druck von 176 bar und eine Temperatur von 362 °C ausgelegt.

Der Druck im Primärkreis muss immer so hoch gehalten werden, dass das Kühlmedium (Wasser bzw. Deionat) darin trotz der hohen Temperaturen nicht siedet. Der Druckhalter ist nur im unteren Teil mit Wasser gefüllt. Der Druck wird mit Hilfe der Dampfblase im oberen Teil geregelt. Um den Druck erhöhen zu können, befinden sich im Boden, wo der Druckhalter über eine Rohrleitung mit dem Primärkreislauf verbunden ist, 108 Heizelemente. Diese können das Kühlmedium im Druckhalter teilweise verdampfen, wodurch der Druck in der Dampfblase an dessen Spitze und somit auch der Druck der Primärkreisläufe steigt. Wird dagegen im oberen Bereich des Druckhalters Wasser eingesprüht, kondensiert der Dampf der Dampfblase aus und der Druck verringert sich. Im Vergleich zu seinen Vorgängerversionen (N4, Konvoi) verfügt der Druckhalter über ein größeres Volumen und kann so betriebsbedingte Druckschwankungen besser ausgleichen.

Zur Überdruckabsicherung des Primärkreises ist der Druckhalter mit drei Sicherheitsventilen bestückt, die jeweils bis zu 300 Tonnen Wasser pro Stunde in einen Entlastungstank abgeben können. Zusätzlich zu den Sicherheitsventilen existieren zwei von Hand ansteuerbare Druckentlastungs-Ventile mit einer Kapazität von je 900 t/h. Der Entlastungstank verfügt über eine Berstscheibe, über die das Wasser bzw. der Dampf ins Containment und letztendlich in die Flutbehälter am Boden des Containments gelangt und wieder zur Kühlung ins System eingespeist werden kann.[25]

Dampferzeuger

Die vier Dampferzeuger übertragen die Wärmeenergie der Primärkreisläufe in den Sekundärkreislauf, dessen Wasser hier verdampft wird. Jeder der 520 t schweren Dampferzeuger besitzt eine Gesamthöhe von 23 m und besteht bis auf die Röhrchen des Wärmetauschers aus Ferritstahl. Das Wasser des Primärkreislaufes strömt dabei durch das Bodenstück in die 5980 U-Röhrchen aus Inconel 690. Diese besitzen einen Außendurchmesser von 19,05 mm und eine Wandstärke von lediglich 1,09 mm. Das Wasser fließt innerhalb der U-Röhrchen im Speisewasser des Sekundärkreislaufes nach oben, und anschließend wieder nach unten zum Bodenstück, und von dort in die kalte Seite des Primärkreislaufes (engl. cold leg). Das Speisewasser des Sekundärkreislaufes wird im oberen Bereich des Dampferzeugers in diesen eingespeist und läuft dann die Innenwände herab. Am Boden strömt das Wasser in den Wärmetauscher ein, um dort von den Inconelröhrchen aufgeheizt zu werden. Zwischen den auf- und absteigenden Seiten der U-Rohre befindet sich eine Trennplatte (engl. partition plate), um Querströmungen zu verhindern und die Effizienz des Wärmetauschers zu steigern. So strömen nur 10 % des Speisewassers in die "kalte" Seite des Wärmetauschers, wo das Wasser innerhalb der Röhrchen wieder nach unten fließt. Dadurch ist zwischen Speisewasser und den Rohrbündeln ein größerer Temperaturgradient vorhanden, was die Effizienz erhöht. Der so entstandene Sattdampf zieht nach oben ab und wird im oberen Teil des Dampferzeugers durch Dampfabscheider und Dampftrockner geleitet, der Restwassergehalt liegt dann bei 0,25 %. Zwischen Dampfabscheider und Speisewasserdüse (engl. feedwater nozzle) befindet sich auch das Notspeisewassersystem für das Emergency Feedwater System (EFWS).[25]

Turbosatz

Die Dampfturbine entzieht dem Sattdampf Enthalpie und wandelt diese in Rotationsenergie um, die über einen Generator in elektrische Energie konvertiert wird. Der gesamte Komplex wird als Turbosatz bezeichnet. Die Dampfturbine ist neben dem Reaktordruckbehälter das zweite Bauteil des EPR, das von der Konvoi-Serie und nicht von den N4-Kraftwerken abgeleitet wurde. Der Turbosatz des EPR ist der leistungsstärkste der Welt, mit einer Turbinenleistung von mindestens 1720 MWe.

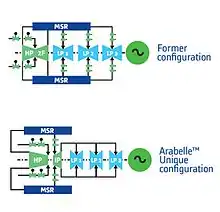

Durch die vier Sekundärkreisläufe wird der Dampf in das Maschinengebäude geleitet. Bevor dieser in die Hochdruckturbine eingeleitet wird, passiert er noch die vier Entlastungsleitungen mit Sicherheitsventilen, über die der Dampf im Notfall in die Umgebung abgeblasen werden kann. Die zwölfstufige Hochdruckturbine bewältigt den Massenstrom aller vier Kreisläufe alleine und setzt etwa 40 % der Leistung frei, danach wird der Dampf durch zwei Wärmetauscher (engl. moisture separator reheaters, MSR) geleitet. Diese trocknen den Dampf und heizen ihn wieder auf. Dies geschieht mit Hilfe von Heißdampf, der zum einen vor der Hochdruckturbine und zum anderen von der siebten Turbinenstufe abgezweigt wird. Die Wärmetauscher erwärmen auch das Speisewasser, bevor es in den Dampferzeuger fließt, dazu wird Heißdampf von der sechsten und siebten Stufe der Hochdruckturbine abgezweigt. Der wieder aufgeheizte Dampf strömt dann in die drei Niederdruckturbinen, welche die restlichen 60 % der Leistung freisetzen, und von dort aus in die Kondensatoren. Aus regelungstechnischen Gründen kann die Turbine auch mit Hilfe eines Bypass überbrückt werden.[25]

Die Welle des Turbosatzes ist 68 m lang und wird aus rostfreiem Stahl geschmiedet. Jeder der vier Rotoren wird dabei von zwei Lagern gestützt, so dass sich zwischen den Rotoren jeweils zwei Lager befinden. Die Blätter der Hochdruckturbine werden formschlüssig an der Welle befestigt, das Verbindungsstück zur Welle wird dabei auf diese geschmiedet. Die Niederdruckturbinen verwenden jeweils neun Stufen, das Verbindungsstück wird dabei auf die Welle geschrumpft. Die Endstufen verwenden dabei verdrillte Blätter, die sich je nach Blattlänge und Rotationsgeschwindigkeit strömungsgünstig verbiegen. Sie sind die einzigen Blätter in der Turbine, die nicht ummantelt sind. Die Beschaufelung der letzten Stufe erreicht dabei eine Schaufellänge von 1830 mm, die Turbinenaustrittsfläche beträgt 30 m². Da jede Turbinenstufe symmetrisch ausgeführt ist, und der Dampf somit in beiden Richtungen entlang der Welle entspannt wird, wird eine Gesamtaustrittsfläche von 180 m² erreicht. Die Turbinengehäuse sind doppelwandig ausgeführt, die Einzelkomponenten werden dabei verschweißt.[34]

Der bürstenlose Generator wandelt die Rotationsenergie der Welle, in der Regel 1500 Umdrehungen pro Minute, in elektrische Energie um. Das Bauteil ist etwa 17 Meter lang, wiegt 250 Tonnen und wird mit Wasserstoff gekühlt. Wasserstoffgas hat im Vergleich zu Luft geringere Gasreibungsverluste und ein doppelt so hohes Wärmeabfuhrvermögen. An der Welle des Generators ist ein mehrstufiger Lüfter montiert, der das Wasserstoffgas mit 5 bar axial durch die Windungen des Rotors befördert. Das warme Gas wird anschließend in einem Wasser-Gas-Wärmetauscher abgekühlt und erneut durch den Generator geführt. Die mittlere Temperatur beträgt dabei etwa 40 °C. Die restlichen Komponenten werden wassergekühlt, die mittlere Temperatur beträgt hier etwa 45 °C. Der vierpolige Generator erreicht einen Leistungsfaktor von 0,9 und einen Wirkungsgrad von etwa 99 %.[25]

Der Gesamtkomplex wiegt über 1100 Tonnen. Während der erste EPR in Olkiluoto mit einem Siemens-Turbosatz bestückt wurde, werden die nachfolgenden Kraftwerke mit dem Arabelle-Turbinenkomplex von General Electric (ehemals Alstom[35]) ausgerüstet. Die Welle wird hier geschweißt, die Zahl der Ventile im Wärmetauscher reduziert und die Zugänglichkeit der Komponenten verbessert. Hauptunterschied ist aber der Einbau einer Mitteldruckturbine, durch die der Dampf nach den Wärmetauschern geleitet wird, bevor er auf die drei Niederdruckturbinen trifft.[36]

Der Nettowirkungsgrad der Anlage hängt wie oben beschrieben von den Parametern des Kreisprozesses ab. Während Siemens von 37 % Prozesswirkungsgrad spricht, gab Alstom vor seiner Übernahme durch General Electric für seinen Arabelle-Turbosatz einen Wirkungsgrad von über 38 % an.[37] Der Turbosatz stellt momentan die Beschränkung der Blockleistung eines EPR dar, so dass in den nächsten Jahren hier noch weitere Verbesserungen zu erwarten sind. Dies wird auch an der Auslegungslebensdauer von lediglich 30 Jahren für austauschbare Komponenten deutlich.[25]

Kondensatoren

Nach den drei Niederdruckturbinen wird der Dampf in die Kondensatoren geleitet, wo er mit Wasser aus der Hauptwärmesenke auskondensiert wird. Um ein effizientes Auskondensieren zu ermöglichen, werden die Kondensatoren mit Unterdruck betrieben. Die Kondensatoren bestehen aus sechs Einheiten, jede Turbine ist mit zwei Einheiten verbunden. Die Anlage kann auch betrieben werden, wenn jeder Turbine nur eine Kondensatoreinheit zur Verfügung steht und die andere gerade inspiziert wird. Die gesamte Wärmetauscherfläche beträgt 110.000 m², eine Einheit wiegt 250 Tonnen. Aus Korrosionsschutzgründen wird dabei eine Titanlegierung eingesetzt. Die Reinigung dieses kostspieligen Bauteils erfolgt im Taprogge-Verfahren durch Schwammgummikugeln.[25]

Das Wasser der Hauptwärmesenke wird durch einen Ansaugtunnel mit einer Eintrittsöffnung von 60 m² zur Pumpstation geleitet. Bevor es dort ankommt, wird es durch grobe Gitter geführt, in vier Ströme aufgeteilt und durch Feinsiebe und Kettenkörbe gesaugt. In der Pumpstation werden die vier Ströme von vier vertikalen Pumpen mit jeweils etwa 13 m³/s Förderleistung zu den Kondensatoren gepumpt. Zur Kühlung aller weiteren Systeme des Kernkraftwerks werden noch 4 m³/s benötigt, was insgesamt zu einem Kühlwasserbedarf von etwa 57 m³/s führt. Das Kühlwasser wird dabei um ca. 12 °C erwärmt und über den Ausströmtunnel (engl. outfall tunnel) zurück zur Hauptwärmesenke geführt.[25]

Überblick

Aufgrund der hohen Energiedichte der Kernenergie sind besondere Sicherheitsmaßnahmen erforderlich, um die Energiefreisetzung kontrolliert ablaufen zu lassen. Da Unfälle nie vollständig ausgeschlossen werden können, sind weitere Maßnahmen zur Begrenzung der Auswirkungen notwendig. Der dafür gültige Sicherheitsstandard wird von den zuständigen Aufsichtsbehörden vorgegeben. Die Vorgaben sind dabei von Land zu Land unterschiedlich: So verfügt das Kernkraftwerk Mochovce über keinen Sicherheitsbehälter, was in der Slowakei aber kein Betriebshindernis darstellt. Das Auslegungskriterium des EPR basiert auf den Vorgaben der französischen und deutschen Aufsichtsbehörden von 1993, wonach ein Kernschmelzunfall nur sehr begrenzte Auswirkungen auf die Umgebung der Anlage haben darf.[26] Eine Evakuierung der Bevölkerung sollte nur noch in unmittelbarer Nähe zum Kraftwerk notwendig sein, auch sollten keine langfristigen Beschränkungen zum Verzehr lokal angebauter Nahrungsmittel notwendig sein.[38] Weitere Anforderungen wie die Erdbebensicherheit sind den European Utility Requirements (EUR) entnommen.

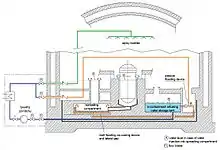

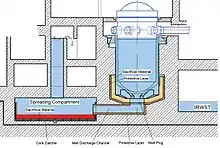

Die Sicherheitstechnik im EPR ist wie in jedem Kernkraftwerk redundant und vielschichtig (engl. defence-in-depth) aufgebaut. Dabei werden alle Bauteile, die prinzipbedingt mit radioaktiven Stoffen in Berührung kommen, in der sogenannten „Nuklearen Insel“ (engl. nuclear island) zusammengefasst. Diese besteht aus einer entkoppelten dicken Fundamentplatte aus Stahlbeton (engl. baseplate), um einer maximalen Bodenbeschleunigung von 0,25 g stand zu halten.[16] Auf diese Fundamentplatte werden in der Mitte das innere Containment mit den vier Primärkreisläufen, dem Flutbecken (engl. In-Containment Refueling Water Storage Tank, IRWST) und dem Kernfänger errichtet. Die Primärkreisläufe sind dabei über Stoßdämpfer punktuell mit dem Gebäude verbunden und durch Betonwände voneinander getrennt. Das innere Containment ist dabei wie bei der Konvoi-Serie innen mit einem etwa 6 mm dicken Stahl-Liner ausgekleidet, um zusätzliche Gasdichtheit zu gewährleisten. Im oberen Teil befinden sich katalytische Rekombinatoren, die den Wasserstoffanteil in der Atmosphäre auf maximal 10 % begrenzen sollen, um Wasserstoffexplosionen (wie z. B. 2011 im Kernkraftwerk Fukushima Daiichi) zu verhindern. Die Wandstärke des aus Spannbeton gebauten Sicherheitsbehälters beträgt 1,3 Meter. Der Auslegungsdruck des inneren Containments wird mit 5,5 bar bei 170 °C angegeben, die Containment-Leckrate (engl. maximum leak rate) mit 0,3 vol-% pro Tag bei Auslegungsdruck und -temperatur.[39] Darüber folgt nach einem Zwischenraum ein weiteres, 1,3 m dickes Containment aus Stahlbeton. Im 1,8 Meter breiten Zwischenraum herrscht Unterdruck, eventuell entweichende Gase werden so abgesaugt und gefiltert.[26][33] Der Abscheidegrad des Filters wird dabei mit etwa 99,9 % angegeben.[39]

Um das innere Containment herum befinden sich fünf räumlich voneinander getrennte Gebäude. In den zwei der Maschinenhalle zugewandten sowie den links und rechts des Reaktors liegenden Einheiten befinden sich die vier Stränge des Notkühlsystems. In diesen als safeguard building (dt. Sicherheitsgebäude) bezeichneten Einheiten sind alle Komponenten des Notkühlsystems vierfach redundant untergebracht. Im Gegensatz zur N4-Serie oder Konvoi-Serie, wo die Notkühlsysteme 2 × 100 % oder 4 × 50 % redundant sind, besitzt der EPR mit 4 × 100 % eine volle vierfache Redundanz. Der Betrieb eines einzigen Notkühlstranges ist damit ausreichend, um die Anlage in einen kalten, unterkritischen Zustand zu überführen.[40][41] Das der Maschinenhalle gegenüberliegende Gebäude nimmt das Abklingbecken und Brennstofflager auf. Im Stockwerk oberhalb der Sicherheitsgebäude, die der Maschinenhalle zugewandt sind, befindet sich der Kontrollraum der Anlage. Bis auf die beiden Sicherheitsgebäude links und rechts des inneren Containments sind alle nuklearen Anlagen mit einem 1,3 m dicken Containment aus Stahlbeton gegen äußere Gewalteinwirkung geschützt.[26] Neben dem geschützten Gebäude für das Abklingbecken und Brennstofflager befinden sich noch Hilfsgebäude, in denen zum Beispiel die Be- und Entladung von Lastkraftwagen mit Brennelementen oder sonstigen radioaktiven Abfällen stattfindet.[25]

Die Notstromversorgung befindet sich außerhalb des Containments. Dabei sind jeweils zwei Notstromaggregate mit je 7,7 MW in zwei räumlich getrennten Gebäuden in einiger Entfernung vom Reaktorgebäude untergebracht, während die Notstromaggregate bei der N4/Konvoi-Serie in einem Gebäude untergebracht sind. Falls alle vier Notstromaggregate versagen sollten, existieren zwei weitere zu jeweils etwa 1 MW, verteilt auf beide Gebäude. Diese station blackout diesel generators (SBO-DG) können das EFWS und LHSI in den Sicherheitsgebäuden 1 und 4 mit Strom versorgen.[42] Die Notstromaggregate im Innern sind dabei durch Wände voneinander getrennt. Diese Gebäude sind zwar erdbeben- und detonationswellengeschützt (bis 10 kPa), im Gegensatz zur N4- und Konvoi-Serie aber nicht gegen Flugzeugeinschläge gehärtet. Der Schutz vor Flugzeugeinschlägen erfolgt nur durch die räumliche Trennung.[41] Jedes Notstromaggregat besitzt genug Treibstoff, um ohne Betankung bis zu 72 Stunden lang betrieben zu werden.[43]

Das sogenannte Restrisiko, also das multiple Versagen verschiedener Sicherheitssysteme aufgrund technischer Defekte ohne Fremdeinwirkung, wird dabei wie in der Luftfahrt mit Hilfe einer probabilistischen Sicherheitsanalyse bestimmt. Dabei wird die größte erlaubte Wahrscheinlichkeit eines Kernschmelzunfalls (engl. core damage frequency, CDF) und die Wahrscheinlichkeit der Freisetzung einer großen Menge radioaktiven Materials (engl. large release frequency, LRF) von den Aufsichtsbehörden vorgegeben. Areva und EdF geben für den EPR zum Beispiel eine Wahrscheinlichkeit von 6,1 × 10−7/Jahr für einen Kernschmelzunfall an, was unter dem von den European Utility Requirements (EUR) vorgegebenen Wert liegt. Der maximale Wert liegt hier bei 10−5/Jahr, sowie 10−6/Jahr für einen Kernschmelzunfall mit begrenzten gesundheitlichen Auswirkungen auf die Umgebung.[44] Verglichen mit dem Schutz der Anlage vor Überflutungen ist dieser Wert sehr niedrig: So darf in Großbritannien ein Kernkraftwerk statistisch gesehen ein Mal in 10.000 Jahren überflutet werden (1 × 10−4/Jahr). Momentan wird über einen etwas niedrigeren Wert von 1:14.000 Jahren nachgedacht (7,1 × 10−5/Jahr).[45] Die Wahrscheinlichkeit eines Störfalles ist stark von externen Faktoren und menschlichem Versagen abhängig.

Subsysteme

Das Sicherheitskonzept des EPR enthält verschiedene Subsysteme an verschiedenen Positionen im Kraftwerk, die hier aufgelistet werden.[26] Diese Systeme befinden sich im inneren Sicherheitsbehälter:

- In-Containment Refueling Water Storage Tank (IRWST): Das Flutbecken befindet sich beim EPR innerhalb der Containments und fasst 2000 t mit Borsäure versetztes Wasser. Im Gegensatz zur N4/Konvoi-Baureihe entfällt dadurch die Umschaltung von Druckspeichereinspeisung auf Kernflutung und Umwälzbetrieb.

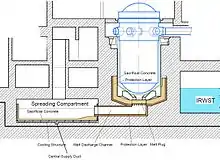

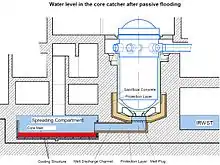

- Core-Catcher (CC): Der Kernfänger des EPR besitzt eine Ausbreitungsfläche von 170 m². Genau genommen besteht der Kernfänger aus einem Aluminiumpfropfen mit Betonüberzug unter der Reaktorgrube, dem Flusskanal in die Ausbreitungsfläche und der Ausbreitungsfläche (engl. spreading area) selbst. Die Wände der Reaktorgrube und des Flusskanals sind dabei aus Zirconiumdioxid und mit einem bis zu 50 cm dicken Betonüberzug als Opferschicht (engl. sacrificial concrete) versehen.[39] Der Boden und die Seitenwände der Ausbreitungsfläche bestehen aus Gusseisen und sind mit einer 10 cm dicken Opferschicht aus Beton versehen. Wenn das Corium im Kernfänger ankommt, werden (aus Redundanzgründen) zwei vorgespannte Steuerdrähte durch die Hitze zerstört, und das IRWST-Wasser wird über kommunizierende Röhren unter die Ausbreitungsfläche geleitet. Dort wird der Kernfänger von unten durch Kühlkanäle durchströmt, das Wasser fließt dann über die Seitenwände in diesen hinein. Das verdampfende Wasser wird über einen Kamin in den oberen Bereich des Containments geleitet.[38]

- Gefilterte Druckentlastung (Venting): Bei bestimmten Störfällen (siehe unten) kommt es durch Verdampfung von Wasser zu einem Druckanstieg im Sicherheitsbehälter. Normalerweise würde der Druck durch das Sprühen von kaltem Wasser in den Sicherheitsbehälter abgebaut. Sollte das Sprühsystem aufgrund eines Fehlers oder des Ausfalls aller Dieselgeneratoren nicht verfügbar sein, so ist eine Druckentlastung an die Atmosphäre möglich. Mit Hilfe verschiedener Filtersysteme wird dabei der Großteil der radioaktiven Stoffe zurückgehalten (Ausnahme: Edelgase). Dieses System ist jedoch kein Standard beim EPR, sondern wird nur auf Kundenwunsch installiert. Derzeit ist ein Ventingsystem nur beim EPR in Finnland vorgesehen.

Die folgenden Anlagenteile befinden sich in den vier Sicherheitsgebäuden:

- Safety Injection System/Residual Heat Removal System (SIS/RHRS): Das System zur Sicherheitseinspeisung in die Primärkreisläufe ist auch für die Abfuhr der Nachzerfallswärme nach Herunterfahren der Anlage zuständig. Verteilt auf alle vier Sicherheitsgebäude, ist jedem Primärkreislauf ein SIS/RHRS zugeordnet. Das System besteht aus zwei Komponenten, je einer zur Hoch- und Niederdruckeinspeisung. Bei jedem Einspeisedruck liegt somit eine 4 × 100-%-Redundanz vor.

- Medium Head Safety Injection System (MHSI): Das Mitteldruck-Einspeisesystem kann ab einem Druck von 85 bis 97 bar Wasser in den Kaltstrang des Reaktordruckbehälters einspeisen. Um im Falle eines Kühlmittelverluststörfalles schneller reagieren zu können, befindet sich noch ein 47 m³-Sammeltank mit 45–50 bar Druck vor der Einspeisestelle. Dadurch muss die Pumpe nur einen Teil des benötigten Druckes aufbauen, bevor die Einspeisung beginnen kann. Das MHSI saugt dabei immer Wasser aus dem Flutbecken (IRWST) an und fördert dieses in den Reaktordruckbehälter.

- Low Head Safety Injection System (LHSI): Sinkt der Druck in den Primärkreisläufen auf 20 bar oder niedriger, wechselt das Notkühlsystem auf das Niederdruck-Einspeisesystem. Auch dieses System saugt Wasser aus dem Flutbecken (IRWST) an und fördert dieses über einen Wärmetauscher in den Kaltstrang des Reaktordruckbehälters. Nach einem Kühlmittelverluststörfall kann auch Wasser in den Warmstrang eingespeist werden. Der Wärmetauscher jedes LHSI ist mit dem Component Cooling Water System (CCWS) verbunden, das die Wärme an die Hauptwärmesenke abführt. Bei längeren Standzeiten oder einem Brennelementewechsel wird mit Hilfe der LHSI-CCWS-ESWS-Kreisläufe die Nachzerfallswärme abgeführt, weshalb diese Kreisläufe auch als Residual Heat Removal System (RHRS) bezeichnet werden.

- Notspeisewassersystem (engl. Emergency Feedwater System (EFWS)): Die Kernkraftwerke der N4- oder Konvoi-Serie benötigen bei gewissen Notfallszenarien eine externe Wasserzufuhr, um die Nachzerfallswärme abzuführen. Dabei wird mit mobilen Pumpen Wasser in die Sekundärseite des Dampferzeugers eingespeist und verdampft. Das EFWS integriert diese Funktion in die Sicherheitsgebäude, wobei insgesamt etwas über 1600 t Kühlwasser zur Verfügung stehen. Um die Nachzerfallswärme nach einer Reaktorschnellabschaltung abzuführen, müssen mindestens zwei der Systeme in Betrieb sein, da die Redundanz 4 × 50 % beträgt.[46] Das System besteht dabei aus Wassertanks (engl. emergency feedwater tank, EFWT) und Pumpen, um das Wasser in die Sekundärseite des Dampferzeugers einzuspeisen. Das Wasser verdampft dort und wird über Entlastungsleitungen mit Sicherheitsventilen in die Umgebung abgeblasen. In Sicherheitsgebäude 1 und 4 sind jeweils 431 m³ Wasser untergebracht, während in Sicherheitsgebäude 2 und 3 etwa 386 m³ zur Verfügung stehen. Alle EFWTs sind mit miteinander verbunden, sodass auch beim Ausfall eines EFWS das komplette Wasserinventar genutzt werden kann. Alle EFWS besitzen noch ein Ablassventil (engl. passive header discharge side) und ein Ansaugventil (engl. passive header suction side). Wenn es zu einem kompletten Verlust der Stromversorgung kommen sollte (engl. station black out, SBO), kann das Wasserinventar der EFWTs in den Sicherheitsgebäuden 1 und 4 in die zugeordneten Dampferzeuger eingespeist werden, nachdem Notdiesel manuell gestartet wurden.[47][48] Ist das Wasser der EFWTs verbraucht, können aus den 2600 m³ demineralisierten Wassers des Feuerlöschsystems 800 m³ entnommen werden, um das EFWS bis zu 100 Stunden lang zu betreiben.[49]

- Containment Heat Removal System (CHRS): Die beiden äußeren, nicht durch das zweite Containment geschützten Sicherheitsgebäude enthalten noch das CHRS. Das System wird manchmal auch als Severe Accident Heat Removal System (SAHRS) bezeichnet. Es kann Wasser aus dem Flutbecken durch einen Wärmetauscher pumpen und danach entweder im oberen Bereich des Containments einsprühen oder über einen zweiten Kanal zurück in das IRWST leiten oder in den Kernfänger. Das Einsprühen dient der Containmentkühlung, da dadurch Wasserdampf auskondensiert und der Druck im Sicherheitsbehälter sinkt.

- Chemical and Volume Control System (CVCS): Das CVCS-System ist das „Hausmeistersystem“ im EPR und für jeden der Primärkreisläufe im dazugehörigen Sicherheitsgebäude untergebracht. Das weit verzweigte CVCS ist für eine Reihe von Aufgaben zuständig:

- Kontrolle des Wasserinventars im Primärkreislauf durch Einspritzen und Ablassen von Wasser.

- Steuerung des Borsäuregehalts im Wasser, und damit der Reaktorleistung. Dazu wird dem Kreislauf entweder Borsäure oder demineralisiertes Wasser zugeführt. Mit zunehmender Zykluslänge wird die Borsäurekonzentration im Wasser auf fast Null reduziert.

- Kontrolle der im Wasser gelösten Stickstoffgase, sowie das Ab- oder Einblasen dieser Gase. Im Regelfall wird damit das Wasser des Flutbeckens (IRWST) behandelt.

- Zur Wasseraufbereitung können dem Wasser im Containment chemische Substanzen zugeführt werden.

- Behandlung des Wassers im Primärkreislauf, wie Reinigung, Ausgasen, Speicherung usw.

- Versorgung der Dichtung der Kühlmittelpumpe des Primärkreislaufes mit Kühlwasser, Sammlung des Leckwassers.

- Versorgung des Primärkreislaufs mit der nötigen Borlösung, um die Anlage in einen kalten, unterkritischen Zustand zu überführen.

- Hilfsweises Einsprühen von Wasser in den Druckhalter, um den Dampf auszukondensieren und den Druck in den Kreisläufen zu senken (engl. auxiliary spray). Diese Aufgabe wird im Normalfall von Systemen übernommen, welche zum Primärkreislauf gehören; vom CVCS wird dies nur durchgeführt, um Startbedingungen für das SIS/RHRS zu schaffen oder wenn das dezidierte System ausfällt.

- Bei einem kleinen Leck im Primärkreislauf kann das Leckwasser durch das CVCS ersetzt werden.

- Feed-and-bleed-Kühlen durch Wassereinspeisung.

- Component Cooling Water System (CCWS): Wird auch als Closed Cooling Water System bezeichnet. Als „Lumpensammler“ transportiert das CCWS Wärme zwischen den einzelnen Wärmetauschern seines Kreislaufes. Diese verbinden das Closed Cooling Water System mit dem ESWS, dem SIS/RHRS, dem CVCS, dem FPCS, der Dichtung der Kühlmittelpumpe des Primärkreislaufes und bei den beiden äußeren Gebäuden auch mit dem CHRS. Im Regelfall wird damit die gesamte Abwärme des Kernkraftwerks an das ESWS abgegeben und dadurch an die Hauptwärmesenke.

Die folgenden Systeme werden durch das äußere Containment geschützt und befinden sich gegenüber dem Kontrollraum:

- Emergency boron system (EBS): Das System zur Notborierung kommt zum Einsatz, wenn die Reaktorschnellabschaltung versagen sollte. Dazu wird über zwei Stränge mit drei Pumpen Borsäure mit einem Druck von bis zu 260 bar in den Reaktordruckbehälter gepresst, um den Reaktor unterkritisch zu machen. Wegen der beiden Stränge besitzt das System eine 2 × 100-%-Redundanz.[41]

- Fuel Pool Cooling and Purification System (FPCPS): Das Kühl- und Reinigungssystem des Abklingbeckens besteht aus zwei Systemen:

- Fuel Pool Cooling System (FPCS): Führt die Nachzerfallswärme aus dem Abklingbecken an das CCWS ab und ist dabei doppelt redundant ausgeführt, jedem der beiden Kühlstränge stehen zwei Pumpen zur Verfügung. Für Notfälle gibt es noch einen dritten Kühlstrang, der nur eine Pumpe besitzt und die Wärme ebenfalls an das CCWS abgeben kann.[50]

- Fuel Pool Purification System (FPPS): Besteht aus mehreren Kreisläufen, die das Poolwasser über dem Reaktor, das Wasser im Abklingbecken und das Wasser des Flutbeckens reinigen. Das System kann auch Wasser in oder aus dem Pool über dem Reaktor oder dem Abklingbecken fördern.

Außerhalb des Containments befinden sich die folgenden Systeme:

- Essential Service Water System (ESWS): Das System ist auf dem Gelände des Kraftwerks untergebracht und ist vierfach redundant, wobei jedem Sicherheitsgebäude ein Strang zugeordnet ist. Das System übernimmt durch Wärmetauscher die Wärme aus dem CCWS und führt diese an die Hauptwärmesenke. Zwei Stränge besitzen auch innerhalb des Flutbeckens (IRWST) Wärmetauscher, so dass dieses ebenfalls gekühlt werden kann.

Karenzzeit

Wie bereits oben erwähnt, benötigen Kernkraftwerke bei gewissen Unfallszenarien eine externe Wasserzufuhr, um die Nachzerfallswärme abzuführen. Die Zeit zwischen dem Eintritt des Unfalles und der Notwendigkeit einer externen Wassereinspeisung wird dabei als Karenzzeit bezeichnet. Wie viel Zeit dem Personal und der Betriebsfeuerwehr dafür zur Verfügung steht, hängt von der Art der Anlage ab: Bei den Siedewasserreaktoren der Baulinie 72 wird beispielsweise das Wasserinventar des Speisewasserbehälters passiv in den Reaktordruckbehälter eingespeist, sodass die Kühlung des Reaktors für mindestens 2 Stunden gesichert ist.[14] In dieser Zeit muss eine externe Wasserzufuhr aufgebaut werden, da der Kern nach Ablauf dieser Zeit sonst trocken liegt und schmilzt. Bei modernen Kernkraftwerken wurde diese Zeitspanne deutlich erhöht, um auch unter widrigen Bedingungen eine rechtzeitige Einspeisung zu gewährleisten.

Der EPR verwendet, bis auf den Kernfänger für einen Kernschmelzunfall, hauptsächlich aktive Sicherheitssysteme, während z. B. beim AP1000 mehr Augenmerk auf passive Systeme gelegt wurde. Passive Systeme benötigen keine externe Energiezufuhr. Die Auslösung einer passiven Sicherheitskomponente ist aber oft irreversibel und darf nicht zum falschen Zeitpunkt bzw. in der falschen Situation erfolgen. Aktive Systeme ermöglichen hingegen eine zielgerichtete Anpassung an die jeweilige Situation, benötigen für ihre Funktion aber elektrische Energie. Ein kompletter Ausfall der elektrischen Energieversorgung hat hierbei aber ein stärkeren Einfluss auf die Karenzzeiten.

Die Karenzzeiten der verschiedenen Unfallszenarien können abgeschätzt werden, indem die Näherungsformel für die Nachzerfallswärme über die Zeit integriert und mit der Wärmekapazität des Wasserinventars gleichgesetzt wird. Dabei wird als konservative Annahme nur die spezifische Verdampfungsenthalpie des Wassers von 2,26 MJ/kg (Angabe hier unter Standardbedingungen) berücksichtigt, Druck und Wärmekapazität bleiben unberücksichtigt. Es wird mit einer Kernleistung von 4500 MWth gerechnet und einem 11-monatigen Brennelementzyklus. Das Wasserinventar des Notspeisewassersystems wird zu 1600 t (real 1634 t) angenommen, ein möglicher Wasserbezug aus dem Feuerlöschsystem wird ignoriert. Bei Kernschmelzszenarien wird nur die Verzögerung durch die Opferplatte berücksichtigt, der Zeitbedarf für das Zusammenschmelzen des Kerns und das Durchschmelzen der Bodenkalotte wird ebenfalls ignoriert.

- Normales Herunterfahren der Anlage: In diesem Fall wird der Reaktor durch das Einfahren der Steuerstäbe unterkritisch. Die Nachzerfallswärme wird nun über die Dampferzeuger an den Sekundärkreislauf abgegeben, wo die Turbine heruntergefahren wird, und dann von den Kondensatoren an die Hauptwärmesenke abgegeben. Ab einer Dampferzeugertemperatur von unter 120 °C steht dieser Pfad nicht mehr zur Verfügung, und der Druck der Primärkreisläufe wird über den Druckhalter reduziert, bis das Safety Injection System/Residual Heat Removal System (SIS/RHRS) starten kann. Bei einem Druck von 85 bis 97 bar wird mit dem Mitteldrucksystem eingespeist, unter 20 bar mit dem Niederdrucksystem. Beide beziehen das Kühlwasser aus dem Flutbecken (IRWST) und speisen es in den Reaktordruckbehälter. Das Wasser verlässt die Primärkreisläufe über die Leitungen des Chemical and Volume Control System (CVCS) zurück ins Flutbecken. Erst mit Start des Niederdrucksystems (LHSI) wird die Nachzerfallswärme über die Kreisläufe LHSI-CCWS-ESWS an die Hauptwärmesenke abgegeben. Die Energie hierfür wird aus dem öffentlichen Netz bezogen.

- Bruch einer Hauptkühlmittel-Leitung: Dies ist der Auslegungsstörfall für N4- und Konvoi-Anlagen und wird im Englischen als loss of coolant accident (LOCA) bezeichnet. Der Bruch einer Hauptmittelkühlleitung führt beim EPR zur Reaktorschnellabschaltung und dem Start der Pumpen des Medium Head Safety Injection System (MHSI). Dabei kann ab einem Förderdruck von etwa 40 bar mit der Einspeisung begonnen werden, da die Druckdifferenz zum Einspeisedruck von etwa 90 bar von den 4 Sammeltanks ausgeglichen werden kann. Mit zunehmender Entleerung der Sammeltanks wird der volle Einspeisedruck von den Pumpen erreicht, während der Druck im Kreislauf durch das Leck weiter fällt. Ab 20 bar übernimmt wie im obigen Fall das LHSI die Einspeisung und Wärmeabfuhr. Durch das Flutbecken im Containment entfällt die Umschaltung von Druckspeichereinspeisung auf Kernflutung und Umwälzbetrieb. Es ist also egal, ob das Wasser den Primärkreislauf über das CVCS, den Druckhalter oder die Bruchstelle verlässt. Die Energie hierfür wird aus dem öffentlichen Netz bezogen.

- Kühlmittelverluststörfall und Verlust der externen Stromversorgung, nur ein Notstromaggregat startet: Dieser Fall ist für Konvoi-Anlagen auslegungsüberschreitend. Dabei muss allerdings berücksichtigt werden, dass die N4-Serie eine 2 × 100-%-Redundanz besitzt, der Ausfall von 3 Notstromaggregaten also nur bei Konvoi-Anlagen möglich ist. Bei N4-Kernkraftwerken stünde dabei nur ein Notstromaggregat zur Verfügung (beherrschbar) oder keines (auslegungsüberschreitend). Beim EPR ändert sich gegenüber dem obigen Szenario nichts, lediglich die Energie wird durch das verbliebene Aggregat zur Verfügung gestellt und nur ein Sicherheitsgebäude arbeitet mit 100 % Kühlleistung.

- Ausfall der Hauptwärmesenke: In diesem Szenario kann die Nachzerfallswärme nach der Reaktorschnellabschaltung nicht mehr abgeführt werden. In diesem Fall wird Speisewasser in die Dampferzeuger gepumpt, verdampft und ins Freie geleitet. Konservativ betrachtet steht hier nur das Wasser zur Verfügung, das sich bereits in den Dampferzeugern befindet. Laut Areva dauert es bei Ausfall der Speisewasserpumpen mindestens 30 Minuten, bevor die Dampferzeuger trocken liegen.[26] Danach wird das Emergency Feedwater System (EFWS) eingesetzt: In allen vier Dampferzeugern wird insgesamt 1600 t Wasser eingespeist, um dort zu verdampfen und vor der Turbine ins Freie geleitet zu werden. Während dieser Zeit kann die Werkfeuerwehr an die Ansaugventile des EFWS-Wassertanks und mobile Pumpen anschließen, um nach Leerung der EFWTs mit der Noteinspeisung zu beginnen. Sollte bis dahin keine Noteinspeisung möglich sein, werden die Primärkreisläufe entdruckt und das Wasser des Flutbeckens durch den Kern gewälzt. Dabei ist etwa 12 Stunden nach Beginn der Verdampfung des IRWST-Wassers ein Venting durch Radionuklidfilter notwendig, weshalb die nähere Umgebung des Kraftwerks evakuiert werden muss.[51] Kann nach 141 Stunden immer noch kein Wasser über externe Quellen in das Flutbecken gepumpt werden, um die Anlage im feed-and-bleed-Verfahren zu kühlen, tritt ein auslegungsüberschreitender Störfall ein, da es dann zur Kernschmelze kommt und der Kernfänger nicht mehr gekühlt werden kann.

- Ausfall der Stromversorgung und der Hauptwärmesenke: Dies ist in Finnland ein Auslegungsstörfall. Dabei verlangt die finnische Aufsichtsbehörde STUK, dass an den Brennelementen kein erheblicher Schaden entsteht. Wenn zur Stabilisierung einer solchen Situation Maßnahmen des Personals notwendig sind, muss dafür genug Zeit zur Verfügung stehen und die Eignung der Methode bewiesen sein.[52] In diesem Fall verdampft nach der Reaktorschnellabschaltung erst 30 Minuten lang das Wasser, das sich bereits in den Dampferzeugern befindet. Da nach dieser Zeit kein Strom für das EFWS zur Verfügung steht, muss ein Teil des Personals aus dem Kontrollraum laufen und die zwei Notdieselaggregate manuell starten, um das Wasserinventar in Sicherheitsgebäude 1 und 4 in die zugeordneten Dampferzeuger einzuspeisen. Da die Ventile zwischen den EFWTs geöffnet werden, steht auch hier das gesamte Wasserinventar zur Verfügung. Wassertanks und mobile Pumpen können an die Ansaugventile des EFWS angeschlossen werden, um nach Leerung der EFWTs mit der Noteinspeisung zu beginnen. Offensichtlich war diese Zeit für die STUK ausreichend, so dass der EPR in Finnland die Designlizenz erhielt. Zum Vergleich: Die in deutschen Anlagen benötigten Vorbereitungs- und Durchführungszeiten liegen im Bereich von etwa 2 Stunden.[14] Sollte bis dahin keine Noteinspeisung möglich sein, werden die Primärkreisläufe entdruckt und es kommt zur Kernschmelze. Nach Durchschmelzen des Reaktordruckbehälters verweilt das Corium etwa eine Stunde in der Reaktorgrube, bis der „Stöpsel“ durchschmilzt und sich die Schmelze in den Kernfänger ergießt.[53] Durch die Hitze werden vorgespannte Steuerdrähte zerstört, und das IRWST-Wasser wird über kommunizierende Röhren unter die Ausbreitungsfläche geleitet, um Kernfänger und Corium zu kühlen. Dabei ist etwa 12 Stunden nach Beginn der Verdampfung des IRWST-Wassers ein Venting durch Radionuklidfilter notwendig, weshalb die nähere Umgebung des Kraftwerks evakuiert werden muss. Kann nach einer gewissen Zeit nach Unfallbeginn kein Wasser über externe Quellen in das Flutbecken gepumpt werden, tritt ein auslegungsüberschreitender Störfall ein, da der Kernfänger nicht mehr gekühlt werden kann.

- Bruch einer Hauptkühlmittelleitung und Ausfall der Stromversorgung: In diesem Szenario steht das Wasserinventar der Dampferzeuger und des EFWS nicht zur Verfügung, da der Primärkreis durch das Leck drucklos ist. Optional kann zusätzlich auch die Hauptwärmesenke nicht mehr zur Verfügung stehen, was an den Auswirkungen nichts ändern würde. In diesem Fall ist eine Kernschmelze unvermeidlich und die Karenzzeit am geringsten, da nur die 2000 t Wasser des Flutbeckens die Nachzerfallswärme abführen können. Auch hier verweilt das Corium nach dem Durchschmelzen des Reaktordruckbehälters etwa eine Stunde in der Reaktorgrube, bis die Opferplatte (engl. melt plug) durchschmilzt und sich die Schmelze in den Kernfänger ergießt. Dabei ist nach etwa 13 Stunden ein Venting durch Radionuklidfilter über den 100 Meter hohen Abluftkamin notwendig, weshalb die nähere Umgebung des Kraftwerks evakuiert werden muss. Kann nach Ablauf dieser Zeit kein Wasser in das Flutbecken gepumpt werden, tritt ein auslegungsüberschreitender Störfall ein, da der Kernfänger nicht mehr gekühlt werden kann. In allen Kernschmelz-Szenarien kann die Situation stabilisiert werden, wenn mindestens eines der äußeren Sicherheitsgebäude wieder den Betrieb aufnehmen kann, um das Flutbecken zu kühlen. Die Wärme wird dabei über die CHRS-CCWS-ESWS-Kreisläufe oder direkt über das Essential Service Water System (ESWS) an die Hauptwärmesenke abgegeben. Das Containment Heat Removal System (CHRS) wird dabei Wasser im oberen Bereich des Containments einsprühen, um den Dampf teilweise auszukondensieren, was den Druck im Containment senkt. Dabei werden auch radioaktive Partikel ausgewaschen, was die Strahlenbelastung der Umgebung beim Venting reduziert. Unterschreitet das Corium im Kernfänger die Verdampfungstemperatur, wird das Wasser nicht mehr ins Containment gesprüht, sondern direkt in den Kernfänger gepumpt, um Reaktorgrube und Kernfänger vollständig zu fluten.[51]

| BE-Wechsel | Zyklusanfang | Zyklusende | |

|---|---|---|---|

| Normales Abklingbecken (1486 m³) | |||

| Erwärmung auf 97 °C | 4 h | 13,6 h | 35,3 h |

| Oberkante BE | 33 h | 107 h | 272 h |

| Abklingbecken mit Leitungsleck (1195 m³) | |||

| Erwärmung auf 97 °C | 3,3 h | 11,1 h | 28,9 h |

| Oberkante BE | 32 h | 105,9 h | 266 h |

Das Abklingbecken (engl. spent fuel pool) befindet sich zwischen dem inneren und äußeren Containment und muss ebenfalls gekühlt werden. Da die Karenzzeit bei einem Ausfall der Stromversorgung stark von der Beladung des Beckens abhängt, werden hier die Angaben von Areva und EdF an Nuclear Technologies zitiert, die im Rahmen des Independent Nuclear Safety Assessment (INSA) das Peer-Review im Vereinigten Königreich durchführt. Hier wird die Reaktorleistung sehr konservativ mit 4900 MWth angenommen sowie eine Abwärme des Abklingbeckens von 22,3 MW während des Beladens, 6,8 MW zu Beginn des Zyklus und 2,7 MW an dessen Ende. Die Angaben besitzen eine Sicherheitsmarge von 15 %. Der Zyklus wird mit 18 Monaten angenommen, wobei die Beladung zu 100 % mit MOX-Brennelementen erfolgt. Die Karenzzeit beim Brennelementewechsel ist dabei rein theoretisch, da in dieser Zeit auch Wartungs- und Reparaturarbeiten im Kraftwerk durchgeführt werden. Der untere Fall geht von einem Leitungsleck im Fuel Pool Cooling System (FPCS) aus, das den Wasserpegel im Abklingbecken reduziert.

Die Karenzzeiten des Abklingbeckens sind mit denen des Kernreaktors vergleichbar. Die Noteinspeisung bei einem Ausfall der Stromversorgung erfolgt hier über das Feuerlöschsystem. Steht elektrische Energie zur Verfügung, kann das Wasser auch über das Fuel Pool Purification System (FPPS) zwischen Flut- und Abklingbecken umgewälzt werden.[50] Da sich das Abklingbecken zwischen dem inneren und äußeren Sicherheitsbehälter befindet, werden in den Luftspalt austretende radioaktive Gase abgesaugt und gefiltert.

Die Karenzzeiten des EPR bei verschiedenen Unfallszenarien liegen je nach Situation im Durchschnitt: Ein AP1000 von Westinghouse hat ein IRWST mit 2236 m³ Wasser, bei einer thermischen Nennleistung von 3400 MW.[15] Westinghouse selbst gibt eine Karenzzeit von 72 Stunden an.[54] Die Begrenzung liegt hier im Containment-Kühlsystem, da das Wasser auf dem Dach der Anlage nach 72 Stunden (3 Tagen) verdampft ist und durch Pumpen aufgefüllt werden muss. Damit soll das Kraftwerk mindestens 30 Tage ohne Hauptwärmesenke auskommen. Ohne Containmentkühlung dauert es etwa 24 Stunden, bis der Auslegungsdruck erreicht wird und ein Venting unerlässlich ist. Die Brennelemente im Abklingbecken bleiben hier bis zu 72 Stunden ohne Kühlung von Wasser bedeckt.[55][56] Auch der ESBWR von GE Hitachi kann bis zu 40 Stunden rein passiv gekühlt werden, bevor das Wasser im Passive Containment Cooling System (PCCS) verdampft ist.[57]

Leit- und Steuerungstechnik