Hochfester Beton

Als hochfester Beton werden in den Normen Betone ab einer Zylinderdruckfestigkeit von größer 50 N/mm² bis einschließlich 100 N/mm² (C 100/115) klassifiziert. Der erste im Eurocode 2 genormte hochfeste Beton ist ein C55/67, der eine charakteristische Zylinderdruckfestigkeit von mindestens 55 N/mm² erreichen muss.

Wasserzementwert

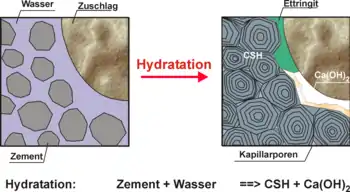

Die hochfesten Betone zeichnen sich durch ein dichtes und homogenes Gefüge mit einem geringen Kapillarporenanteil aus. In der Betonrezeptur unterscheiden sie sich vom Normalbeton vor allem durch einen geringeren Wasserzementwert. In normalfesten Betonen beträgt die Wasserzugabe in der Regel das 0,5- bis 0,7-fache der Zementmasse. Diese Relation wird bei hochfesten Betonen auf Werte zwischen 0,35 und 0,25 reduziert. Somit enthält hochfester Beton weniger Wasser, als zur vollständigen Hydratation des Zementes notwendig ist (w/z ~ 0,40). Außerdem ist nur wenig ungebundenes Wasser im Zementstein vorhanden, das die Bildung von Kapillarporen hervorruft. Darüber hinaus ist unhydratisierter Zementklinker als hochfester „Zuschlag“ vorhanden, der einen optimalen Verbund zum umgebenden hydratisierten Zementstein aufweist.

Fließmittel

Unter dem Aspekt einer baustellengerechten Verarbeitbarkeit sind niedrige Wasserzementwerte nur durch den Einsatz von leistungsfähigen Fließmitteln möglich. Die Wirkung der Fließmittel beruht auf einer Verteilung der Zementagglomerate und einer Art Schmierwirkung. Da die Zugabe von Mikrosilika den Frischbeton versteift und eine „klebrige“ Konsistenz erzeugt, ist der fließfähige Konsistenzbereich (KF) bzw. die Ausbreitmaßklasse F4 mit einem Ausbreitmaß von mehr als 49 cm anzustreben.

Silika

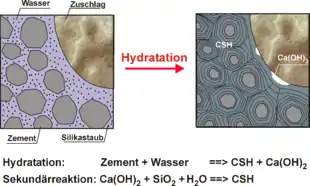

Die höheren Betonfestigkeiten werden neben dem niedrigen w/z-Wert vor allem durch die Beimengung feinster Zusatzstoffe erzielt. Üblicherweise wird deshalb bei der Herstellung von hochfesten Betonen Silikastaub zugegeben. Die Silikapartikel sind rund 30 bis 100 mal kleiner als die Zementkörner und bestehen nahezu vollständig aus amorphem Siliciumdioxid, das bei der Herstellung von Siliziummetallen und Ferrosilicium entsteht und mittels Elektrofiltern aus den Rauchgasen gewonnen wird. Die festigkeitssteigernde Wirkung des Mikrostaubs ist durch drei Ursachen zu erklären:

- Aufgrund ihrer Gestalt und Größe sind die Silikapartikel in der Lage, einen Teil des Porenraumes zwischen den Zementkörnern auszufüllen. Damit wird die wegen der dispergierenden Wirkung der Fließmittel bewirkte Gefügeverdichtung des Zementsteins noch einmal deutlich gesteigert und eine höhere Dichte erreicht (Mikrofüllereffekt).

- Zusätzlich zur Zementhydratation läuft eine puzzolanische Sekundärreaktion zwischen dem bei der Zementhydratation entstehendem Calciumhydroxid und dem Silikastaub ab. Hierbei wird Calciumsilikathydrat gebildet, das gegenüber den Ausgangsstoffen eine höhere Festigkeit aufweist.

- Eine wichtige Ursache ist außerdem die deutliche Verbesserung der Mikrostruktur in der Verbundzone zwischen Zementstein und Zuschlag. Der Grund ist eine Reduzierung des Calcium- und Ettringitgehaltes in der Kontaktzone. Dies lässt sich auch an den Bruchflächen von hochfesten Betonprüfkörpern erkennen. Die Flächen sind relativ glatt, der Bruch erfolgt nicht wie bei normalfestem Beton um die Zuschläge herum, sondern durch die Zuschläge hindurch.

Hauptsächlich trägt der verbesserte Verbund zwischen Zuschlag und Matrix zur Festigkeitssteigerung bei, die puzzolanische Sekundärreaktion nur zu etwa 20 Prozent.

Zemente mit großer Mahlfeinheit

In hochfesten Betonen finden auch Zemente Verwendung, die weitaus feiner als auf die üblichen 3200 bis 3500 Blaine des Portlandzementes Pz35 aufgemahlen sind und Werte um 5000 bis 5500 Blaine aufweisen können. Diese Feinstzemente sind aufgrund ihrer großen spezifischen Oberfläche äußerst aufwendig herzustellen; sie verbrauchen erheblich mehr Energie zu ihrer Aufmahlung und lassen sich nicht mit jeder beliebigen Art Zementmühlen herstellen. Sie stellen auch besondere Anforderungen an das Trennverfahren (Separation) und die hierfür verwendeten Maschinen (Sichter). Außerdem sind an die Lagerung erhöhte Anforderungen gestellt, um die hohe spezifische Oberfläche auch über die Lagerdauer erhalten zu können.

Geschichte

Bereits Anfang der 1950er Jahre schaffte es Otto Graf, Betone mit einer Druckfestigkeit von 75 N/mm² herzustellen. Mit einem w/z-Wert von 0,32, Basaltzuschlägen sowie mit niedrigen Temperaturen und unter Druck erhärtet wurden Mitte der 1960er Jahre durch Kurt Walz im Labor Festigkeiten bis 140 N/mm² erreicht. Den Durchbruch für die Herstellung von hochfestem Ortbeton brachte aber erst die Entdeckung des Silika als Betonzusatzstoff und die Entwicklung von Hochleistungsverflüssigern in den 1970er Jahren. Die Erstanwendung in Deutschland erfolgte 1990 mit einem B 85 bei dem Hochhaus Trianon in Frankfurt. Weitere Erfahrungen liegen 2008 bezüglich der Anwendung von hochfestem Beton bei Brückenbauten und Bodenplatten nach Wasserhaushaltsgesetz vor.

Weblinks

- Hochfester Beton / Hochleistungsbeton. (PDF; 116 kB) Zement-Merkblatt Betontechnik B16 10.2002. Bauberatung Zement, abgerufen am 21. Januar 2017.