Duroplaste

Duroplaste, korrekt Duromere[1] genannt, sind Kunststoffe, die nach ihrer Aushärtung durch Erwärmung oder andere Maßnahmen nicht mehr verformt werden können.[2] Sie enthalten harte, amorphe, unlösliche Polymere. Die Makromoleküle sind über kovalente Bindungen engmaschig vernetzt, was ihre fehlende Erweichung beim Erhitzen verursacht, daher sind sie nach der Aushärtung nur spanabhebend bearbeitbar. Die Vorprodukte (Prepolymere) sind in der Regel Kunstharze, die noch schmelzbar bzw. löslich sind und – oft mit Füll- und Farbstoffen versetzt – gegossen oder warmgepresst werden können. Die Prepolymere sind tri- oder mehrfunktionelle Verbindungen, die mit Hilfe von Härtern und evtl. Katalysatoren oder durch hohe Temperaturen polymerisieren und zu einer engmaschigen Vernetzung führen.

Die Begriffe Kunstharz und Duroplast werden nicht immer klar voneinander unterschieden. Korrekterweise könnte ein Duroplast als gehärtetes Kunstharz bezeichnet werden. Auch die schmelzbaren Vorprodukte für Duroplaste werden gelegentlich selbst Duroplaste genannt.[2] In Analogie zu den schmelzbaren Thermoplasten werden die nach erfolgter Aushärtung nicht mehr schmelzbaren Duroplaste auch Thermodure genannt.[1][3] Die englische Bezeichnung ist thermoset für ein bei erhöhter Temperatur aushärtendes Harz.

Klassifizierung

Duroplaste sind eine von drei Gruppen, in die Kunststoffe nach ihrem mechanisch-thermischen Verhalten eingeteilt werden. Man unterscheidet zwischen Thermoplasten, Elastomeren und Duroplasten. Während die Thermoplaste schmelzbar sind, können Duroplaste aufgrund ihrer hohen Vernetzung nicht aufgeschmolzen werden und zerfallen nach Überschreiten ihrer Zersetzungstemperatur (Pyrolyse). Auf hohe mechanische Einwirkung reagieren sie mit Rissen oder Sprüngen. Im Vordergrund stehen bei Duroplasten ihre hohen thermomechanischen Festigkeiten und im Vergleich zu Metallen ihre geringen spezifischen Gewichte.

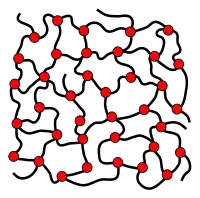

Duroplaste bestehen aus engmaschig vernetzten Polymeren. Vernetzungen sind in der Abbildung als rote Punkte dargestellt.

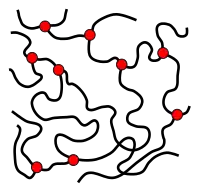

Duroplaste bestehen aus engmaschig vernetzten Polymeren. Vernetzungen sind in der Abbildung als rote Punkte dargestellt. Elastomere bestehen aus weitmaschig vernetzten Polymeren. Die Weitmaschigkeit erlaubt unter Zugbelastung eine Streckung des Materials.

Elastomere bestehen aus weitmaschig vernetzten Polymeren. Die Weitmaschigkeit erlaubt unter Zugbelastung eine Streckung des Materials. Thermoplaste bestehen aus unvernetzten Polymeren, oft mit einer teilkristallinen Struktur (rot dargestellt). Sie haben eine Glastemperatur und sind schmelzbar.

Thermoplaste bestehen aus unvernetzten Polymeren, oft mit einer teilkristallinen Struktur (rot dargestellt). Sie haben eine Glastemperatur und sind schmelzbar.

Allgemeine Herstellung

Zur Herstellung von duromeren Kunststofferzeugnissen werden erst niedermolekulare Vorprodukte (die Kunstharze) aus Monomeren gewonnen. Die Bildung der Harze kann je nach Art der Monomere über Polykondensation oder Polyaddition erfolgen. Die Harze werden mit Härter und eventuell Beschleuniger und Zusatzstoffen, wie Farbstoffen und Trennmitteln, gemischt. Zu den Zusatzstoffen gehören auch feste Füll- und Verstärkungsstoffe (Harzträger), deren Anteil oft im Bereich von 40 bis 65 % liegt. Faserartige Harzträger werden im Bereich von 12 bis fast 80 % zugesetzt. Die Harzträger tragen wesentlich zu den mechanischen Eigenschaften des Endprodukts bei. Die erhaltenen Formmassen werden beispielsweise über Formpressen, Spritzgießen oder Schichtpressen in die gewünschte Form gebracht. Hier setzt die Härtung (Vernetzung) der Harze ein, oft gefördert durch Wärme, aber auch durch UV- oder IR-Strahlung. Der erhaltene duromere Formstoff hat im Vergleich zu einem Thermoplast eine höhere Steifigkeit und Härte, ist unlöslich, neigt kaum zur Verformung unter Last und Wärme, ist jedoch schlagempfindlicher.

Der chemische Verlauf der Härtung beeinflusst die Herstellung eines Formstoffes. Bei Kondensationsharzen erfolgt die Härtung über eine Polykondensation. Kondensat ist in der Regel Wasser. Die Verarbeitung erfolgt bei Temperaturen zwischen 140 und 180 °C und hohem Verarbeitungsdruck, um zu verhindern, dass der Wasserdampf das Produkt aufplatzen lässt. Die Härtung beispielsweise von Phenolharz, Harnstoffharz und Melaminharz erfolgt über Kondensationen.

Bei Reaktionsharzen erfolgt die Härtung über Polyaddition oder radikalische Kettenpolymerisation, also ohne Abspaltung von flüchtigen Verbindungen. Hier ist Gießen und Laminieren ohne erhöhten Druck möglich. Reaktionsharze spielen bei faserverstärkten Kunststoffen eine wichtige Rolle. Mit Harzen vorimprägnierte Fasern (Prepregs) lassen sich zu Laminaten in eine gewünschte Form verarbeiten, die anschließend gehärtet wird. Beispiele für Reaktionsharze sind Epoxidharze, vernetzbare Polyurethane und ungesättigte Polyesterharze.

Anwendungsgebiete

- Bremsbeläge

- in Faser-Verbundwerkstoffen, wie kohlenstofffaserverstärktem Kunststoff (CFK) oder glasfaserverstärktem Kunststoff (GFK) als Matrixwerkstoff

- Gehäuse von elektronischen Bauelementen

- Verkapselung von elektronischen Baugruppen[4]

- Haushalt (Bügeleisenhitzeschild, Topfgriffe und Herdleisten)

- Kabelbahnen

- Karosserieteile

- Leistungs- und Leitungsschutzschalter

- Motorraumanwendungen (Wasserpumpengehäuse, Riemenscheiben, Kommutatoren, Ansaugstutzen u. Ä.)

- Reflektoren (Autoscheinwerfer)

- Schutzhelme, wie der Feuerwehrhelm

Recycling

Ausgehärtete Duroplaste sind aufgrund der vernetzten Polymerketten nicht wiederholt verarbeitbar. Mit mechanischen oder thermischen Verfahren kann die Struktur des FVK aufgebrochen und partikel- und faserförmige Fraktionen zur Verstärkung zurückgewonnen werden.[5]

Einzelnachweise

- Der Brockhaus, Naturwissenschaft und Technik, F. A. Brockhaus, Mannheim; Spektrum Akademischer Verlag, Heidelberg, 2003.

- ISO 472:2013(de), Kunststoffe – Begriffe. iso.org

- Wolfgang Kaiser: Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, S. 409ff.

- Romit Kulkarni, Peter Wappler, Mahdi Soltani, Mehmet Haybat, Thomas Guenther, Tobias Groezinger, André Zimmermann: An Assessment of Thermoset Injection Molding for Thin-Walled Conformal Encapsulation of Board-Level Electronic Packages. In: Journal of Manufacturing and Materials Processing. 3, Nr. 1, 1. Februar 2019, S. 18. doi:10.3390/jmmp3010018.

- kunststoffe.de: Dissertation Schiebisch, Universität Erlangen-Nürnberg (1995). Abgerufen am 21. Oktober 2020.