Karosserie

Als Karosserie (von französisch carrosse für Kutsche) bezeichnet man den kompletten Aufbau eines Kraftfahrzeuges auf einem tragenden Fahrgestell. Selbsttragende Karosserien sind im Unterschied dazu nicht nur der Aufbau selbst, sondern zugleich das Grundgerüst des Fahrzeugs.

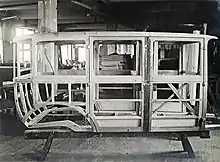

Nicht selbsttragende Karosserie

Im klassischen Sinne setzt sich ein Kraftfahrzeug aus den Komponenten Fahrgestell, Antrieb und Karosserie zusammen. Das Fahrgestell, auch Chassis oder Rahmen genannt, bildet ein Grundgerüst, das den Antrieb, die Karosserie und die Nutzlast trägt und gegen äußere Krafteinwirkungen stabilisiert. Als Rahmen wurden verschiedene Konstruktionsformen genutzt. Die Karosserie, die auf den Rahmen aufgesetzt wird (im Allgemeinen verschraubt), bildet dabei eine Außenhaut zum Schutz der Insassen oder der transportierten Güter.

Ursprünglich hatten Autos meist einen offenen Aufbau, was sich jedoch bald änderte. Der amerikanische Ingenieur und Fachautor H. E. Tarantous beschrieb 1925 den Trend von der offenen zur geschlossenen Karosserie. Er belegte dies mit einer Statistik des größten amerikanischen Karosseriebauers dieser Zeit, Fisher: 1919 stellte Fisher 83.500 offene Karosserien her, 1924 waren es 239.502. Die geschlossenen Karosserien standen 1919 bei 31.318, 1923 überholten sie die offenen Aufbauten und 1924 stellte Fisher 835.477 geschlossene Karosserien her.[1]

Die Fertigung der Karosserien werden mitunter von externen Karosseriebetrieben ausgeführt. Die vom Werk gelieferten Fahrgestelle mit Antrieb wurden dabei nicht selten individuellen Kundenwünschen folgend aufgebaut. Die Entwicklung dahingehend vollzog sich bereits in den 1920er Jahren. Mit der Verbreitung der Automobile wurde das äußere Erscheinungsbild der Fahrzeuge immer wichtiger. Auf Blech- und Holzbearbeitung spezialisierte Betriebe fertigten Karosserien individuell nach Händler- und Kundenwunsch an. Die Karosserie wurde zum Unterscheidungskriterium im Straßenverkehr, zum Zeichen für den persönlichen Stil und Geldbeutel des „Herrenfahrers“.[Anmerkung 1] Die ersten amerikanischen Wagen kamen Ende 1923 auf den deutschen Markt und veränderten die Sicht auf Automobile nachhaltig. Man sah es nicht nur als Gebrauchsgegenstand, sondern als Schmuckstück. Die Modelle von „Buick, Cadillac, Willys Knight, Studebaker usw., […] diese nach hinten breit ausladenden Wagen, Wälzer, diese Lokomotiven“ galten zwar mitunter als unbequem und unzuverlässig, aber sie beeindruckten vom Karosseriebau her die deutschen Automobil- und Karosseriefabrikanten. Der Berliner Autojournalist Hanns Steiner stellte 1924 fest: „Der alte, langweilige, serienhafte Aufbau, den jede Chassisfabrik noch 1918 benutzte, war nicht mehr verkäuflich. Leben, Farbe, Bewegung kam in die Karosserien. Formen mussten wechseln. Unser Stadtbild lebte, freudige Farbflecke liefen durch das Grau. Bis zum Grotesken steigerte es sich.“[2]

Zu Beginn der 1950er Jahre wurde die klassische Bauweise im PKW-Bau weitgehend von der selbsttragenden Karosserie verdrängt. Bei LKW ist die Rahmenbauweise dagegen bis heute üblich. Auch in Kleinserie hergestellte Fahrzeuge, vor allem im Motorsportbereich, haben oft keine selbsttragende Karosserie, sondern meist einen Gitterrohrrahmen. Für den Aufbau wird zunehmend Aluminium oder Kunststoff (dann oft GFK/CFK) verwendet.

Selbsttragende Karosserie

.jpg.webp)

Wenn Fahrgestell und Aufbau eines Kraftfahrzeugs zu einer Einheit zusammengefasst sind, spricht man von einer selbsttragenden Karosserie, auch Schalenbauweise oder Monocoque genannt. Bei dieser Konstruktionsart sind Beplankungen, Verstärkungen, Aufnahmebleche und Profile mit unterschiedlichen Fügetechniken (Kleben, Punktschweißen, Laserschweißen, Löten) unlösbar miteinander verbunden. Allein diese Struktur übernimmt die tragende Funktion. Es gibt keine Trennung zwischen rein auf Biegung/Torsion oder Schub belasteten Bauteilen und Teilen, die der Abdichtung/Beplankung dienen (wie z. B. bei Leiter- oder Gitterrahmen). Alle Teile wirken statisch als Schalen und nehmen in ihrer Gesamtheit die eingeleiteten Kräfte auf. Gelegentlich werden an den Achsen Hilfsrahmen (Fahrschemel) verwendet.

Die Steifheit, die normalerweise der Rahmen gewährleistet, wird hierbei durch die kompakte Blechhaut und hohle Blechquerschnitte mit möglichst großem Querschnitt und somit Widerstandsmoment erreicht (z. B. Schweller). Sicken erhöhen die Steifigkeit und die Eigenschwingungsfrequenz, um Resonanz und damit ein Dröhnen zu verhindern. Die Befestigungspunkte für die Anbauteile, wie Türen, Kotflügel, Klappen und Scharniere sind fest in die Karosserie integriert, beispielsweise in Form von Gewindeplatten und Schweißmuttern. Eine hohe Steifigkeit ist wichtig, um elastische Verformungen an den Fugen zu den Anbauteilen gering zu halten und Knarrgeräusche im Fahrbetrieb zu vermeiden. Geringe Spaltmaße sind deshalb nur bei sehr steifen Karosserien möglich. Ferner hat die Steifigkeit Einfluss auf das Fahrverhalten, gerade auf schlechten Straßen oder in Extremsituationen. Um Schwingungsanregungen durch Motor und Fahrwerk zu widerstehen, muss die Eigenfrequenz der Karosserie entsprechend abgestimmt werden. In der Karosseriekonstruktion unterscheidet man zwischen der statischen Steifigkeit (Nm pro Winkeleinheit) und der dynamischen Steifigkeit (Hz). Letztere liegt bei Fahrzeugen der oberen Mittelklasse (Stufenhecklimousinen wie Ford Mondeo oder Passat B6) zwischen 35 und 47 Hz. Bei selbsttragenden Cabrioletkarosserien werden Verstärkungen im Unterboden und an den Schwellern eingebaut (Diagonalstreben etc.). Versteifungen am Unterboden ergeben ein oben offenes Profil (U-Querschnitt), während eine Limousine einem Rechteckquerschnitt entspricht (geschlossenes Profil) und so bei geringerer Masse zugleich steifer und fester sein kann. Kombis haben wegen der fehlenden Rückwand (hinter den Rücksitzen), die den Wagenkasten diagonal versteift, also als Schubwandträger wirkt, ohne Gegenmaßnahmen eine geringere Steifigkeit als Limousinen des gleichen Typs. Frühe Beispiele für Fahrzeuge mit selbsttragender Karosserie sind der Adams-Farwell Model 8A von 1906 und der Lancia Lambda von 1922. Der Citroën 11CV (1934) und der deutsche Opel Olympia (1935) waren die ersten Serienwagen mit selbsttragender Ganzstahlkarosserie, die erste selbsttragende Karosserie aus glasfaserverstärktem Kunstharz hatte 1956 der Berkeley Sports SA 322. Weithin bekannt wurde der Lotus Elite von 1957. Zu den ersten Bussen mit selbsttragendem Aufbau zählen der Kässbohrer Setra (daher der Name) S 8 von 1951 und der HS 160 von Henschel & Sohn 1955.

Die Vorteile der selbsttragenden Karosserie sind ein geringeres Gewicht durch Wegfall des Rahmens, höhere Aufprallsicherheit und bessere Raumausnutzung. Möglich wurde der Großserienbau selbsttragender Karosserien durch Fortschritte in der Blechverarbeitung (Tiefziehen, aber besonders Punktschweißen). Bis zum Beginn der 1950er Jahre setzte sie sich im PKW-Bau durch. Omnibusse werden sowohl in Rahmen- als auch Schalenbauweise gebaut. Bei Lkw hat sich die selbsttragende Karosserie bis heute wegen fehlender Modularität und unzureichender Steifigkeit für den Lastaufbau nicht etablieren können.

Im Vergleich zur Rahmenbauweise weist die selbsttragende Karosserie auch einige erhebliche Nachteile auf. Während sich auf einen Rahmen verschiedene Karosserievarianten ohne großen Aufwand montieren lassen, ist diese Möglichkeit bei selbsttragenden Karosserien eingeschränkt. Die Variantenvielfalt der Karosserien ist deshalb in den 1950er Jahren im Vergleich zur Vorkriegszeit stark zurückgegangen. Ein anderes Problem des selbsttragenden Aufbaus ist dessen aufgrund der zahlreichen Hohlräume erhöhte Rostanfälligkeit, die relativ schnell zur unvermeidlichen Verschrottung des gesamten Fahrzeugs führt, wenn bestimmte Karosserieteile verrostet sind. So entschied sich der Luxuswagenhersteller Rolls-Royce bei Einführung des Silver Cloud 1955 entgegen dem Trend für die Rahmenbauweise, um den Ruf der langen Haltbarkeit der Fahrzeuge nicht einzubüßen.[3] Ein weiteres Argument für die Rahmenbauweise war die Vermeidung von Dröhneffekten, wie sie bei selbsttragenden Karosserien mehr oder weniger stark ausgeprägt auftreten können. Auch in der DDR wurde bei den Wartburg-Pkws und dem Barkas-Kleintransporter die Rahmenbauweise beibehalten. Neben der Variantenvielfalt möglicher Aufbauten ergab sich daraus der Vorteil, dass verschlissene Fahrzeuge relativ einfach instand gesetzt werden konnten.

Skelettkarosserie (zum Beispiel „Space Frame“)

Diese Karosseriebauart hat ein Skelett aus geschlossenen Hohlprofilen, die direkt oder über Knoten miteinander verbunden sind. Flächige Bauteile wie das Dach oder die Windschutzscheibe können steif mit dem Skelett verbunden sein und Schubkräfte aufnehmen. Man verspricht sich dadurch bei geringerem Gewicht eine hohe Steifigkeit. Moderne Beispiele dafür sind Audi A8 und Audi A2 mit Audi Space Frames aus Aluminium. Audi benutzt seit 1993 Aluminium als Karosseriewerkstoff und verwendet Knoten, Tiefziehteile und Strangpressprofile aus Aluminium-Gusslegierungen. Zur Fertigung wurden verschiedene neue Verfahren wie das Durchsetzfügen und das Stanznieten in der Automobilindustrie eingeführt.

Das erste Fahrzeug mit Space Frame (aus Stahl) war 1934 der Chrysler Airflow. In den 1950er Jahren wurde der Trabant entwickelt, bei dem die tragende Struktur aus Bodenplatte, Radhäusern, Fahrzeugsäulen und Dachholmen mit nichttragenden Kunststoffpaneelen beplankt ist. Auch der in den frühen 1970er-Jahren in Berlin gebaute AWS Shopper hatte einen simplen Space Frame aus Vierkantrohren. Matra entwickelte für Simca ab 1978 ein Fahrzeug mit einem Skelett aus feuerverzinkten Stahlhohlprofilen, das 1984 als Renault Espace erschien.

Fiat beauftragte 1978 unter anderen Renzo Piano und Peter Rice, ein Zukunftsauto zu gestalten. Sie entwickelten den Fiat VSS (Vettura Sperimentale a Sottosistemi: Subsystem-Experimentalfahrzeug), bei dem ein Karosserieskelett aus Stahl mit Anbauteilen aus Kunststoff ergänzt wurde.[4][5] Dies konnten einfache Spritzteile sein wie Kotflügel und Dächer, aber auch ganze Baugruppen wie Türen oder Fronten mit vormontierten Scheinwerfern, Grill und Stoßstangen. So ließen sich auf der gleichen Basis durch Anfügen entsprechender Heckmodule Kombi und Stufenhecklimousinen oder über unterschiedliche Frontmodule verschiedene Markenidentitäten realisieren. Dieses Konzept wurden nicht weiterverfolgt. Der Fiat Multipla war später die zweite Generation eines Fahrzeuges mit Stahl-Space-Frame in Serie. Dass sich geschlossene Stahlprofile nur eingeschränkt umformen lassen, sieht man dem Fahrzeug an einigen Stellen an, etwa am Übergang vom Dachholm zum Heck.

Der Stahlhersteller Salzgitter AG hat zusammen mit dem Automobilzulieferer Karmann GmbH als Reaktion auf die zunehmende Verwendung von Aluminium im Karosseriebau eine auf Serienfahrzeuge abgestimmte Karosseriestruktur entwickelt und an Prototypen getestet, die mit neuartigen hochfesten Stählen das Karosseriegewicht bei gestiegener Steifigkeit, gleichen Kosten und gleichem Crash-Verhalten um 40 Prozent reduzieren soll. Ein anderes Beispiel für ein Konzept mit dicht lasergeschweißten und dann innenhochdruckumgeformten Stahlrohren war 2003 der „NewSteelBody“ (NSB) von ThyssenKrupp Stahl.[6]

Werkstoffe

Holz

%252C_Modell_1950-51_(ret).jpg.webp)

Die Karosserien der ersten Autos waren komplett aus Holz gefertigt. Diese Skelett-Bauweise war aus dem Kutschenbau geläufig. Holz wurde später nur noch für das Gerippe des Aufbaus verwendet. Die Karosseriehaut bestand aus aufgenageltem Stahl- oder Aluminiumblech. Diese sogenannte Gemischtbauweise war bis zu den 1920er Jahren vorherrschend und wird heute praktisch nur noch von der Morgan Motor Company angewendet. Seltener wurde das Gerippe mit Sperrholz beplankt und mit Leder oder Kunstleder bespannt. Bekannte Beispiele dafür sind die DKW der Vorkriegszeit, wie etwa der DKW F 8.

Eine spezielle, vom frühen Flugzeugbau abgeleitete Konstruktionsweise mit einem kunstlederbezogenen Holzgerippe ließ der französische Karosseriebauer und Geschäftsmann Charles Terrès Weymann in allen größeren Staaten patentieren. Holz hielt sich als Material für Dacheinsätze bei geschlossenen Aufbauten (zum Beispiel Ford Modell A), bis Mitte der 1930er-Jahre entsprechend große und starke Pressen für Ganzstahldächer zur Verfügung standen.

Stahl

Stahlblech ist mit 90 % Marktanteil das meistverbreitete Material für den Karosseriebau (Stand: 2014).[7] Budd entwickelte Ende der 1920er-Jahre die Ganzstahlkarosserie. General Motors adaptierte sie 1934 in den USA („Turret Top“ design). Sehr lange waren aber keine genügend starken Pressen verfügbar, um komplette Autodächer zu pressen; daher wurden noch bis in die 1950er-Jahre Fahrzeugdächer mit imprägnierten Stoffen hergestellt.

Um Korrosion zu verhindern, ist Stahlblech heute meist verzinkt; Audi stellte die meisten Fahrzeuge seit Mitte der 1980er-Jahre bis 2005 aus beidseitig verzinkten Stahlblech her. Viele andere Hersteller (z. B. VW und Daimler-Benz) bauten nur Teile der Karosserien z. B. die Bodengruppe aus verzinktem Stahlblech. In allen Fällen wird dazu werkseitig, d. h. im Walzwerk verzinkter Stahl mit einer qualitativ hochwertigen kaltgewalzten Oberfläche verwendet.

Feuerverzinktes Blech ist immer beidseitig verzinkt, die Dicke der Zinkschicht beträgt 5 bis 10 Mikrometer. Elektrolytisch verzinktes Blech kann eine ein- oder beidseitig verzinkte Oberfläche mit einer Zinkschichtdicke von 2,5 bis 7,5 Mikrometern aufweisen, bei beidseitiger Verzinkung sind seitengetrennt unterschiedliche Werte möglich. Asiatische und amerikanische Hersteller verwenden häufig Bleche mit „Galvannealed“-Oberfläche, die durch die thermische Nachbehandlung einer feuerverzinkten Oberfläche entsteht. Blech mit galvanisch aufgebrachter Zink-Nickel-Schicht wird für Karosserieblech kaum noch verwendet. In allen Fällen wird die fertig aufgebaute Karosserie intensiv gereinigt, phosphatiert und im Tauchbad einer kathodischen Tauchlackierung unterzogen. Zusätzlich werden Nähte, Fugen und Hohlräume mit Kleb- oder Dichtstoffen versiegelt und nachträglich mit Wachs konserviert. Der Verzinkung des Blechs, gleich welcher Art, kommt immer die Rolle eines kathodischen Korrosionsschutzes zu. Dieser erbringt in Synergie mit den Lackierungs-, Konservierungs- und Abdichtungsmaßnahmen die vielfache Schutzdauer der Einzelmaßnahmen. Korrosionsschäden stellen bei Fahrzeugen mit hochwertig gefertigten Karosserien meist nicht mehr die entscheidende Größe in der effektiven Nutzbarkeitsdauer dar.

Die häufig kolportierte „Vollverzinkung“ ganzer Karosserien im Automobilwerk wurde nie praktiziert, da mit dieser die komplexe Form einer fertigen Karosserie mit Hohlräumen, vielfachen Blechdopplungen, Verklebungen und Dichtnähten nicht vollständig beschichtbar wäre.

Einige Hersteller sind aus Kostengründen dazu übergegangen, den Umfang der Verwendung verzinkter Bleche auf tatsächlich gefährdete Bereiche zu beschränken. Aus Gründen der Gewichtsersparnis werden zudem in neueren Entwürfen viele Hybridbauteile aus Aluminium- und verzinktem Stahlblech eingesetzt. Bei diesen besteht meist die tragende Struktur aus verzinktem Stahlblech und die äußerlich sichtbare Beplankung aus Aluminiumblech. Aus technischen Gründen und zur Vermeidung von Bimetallkorrosion werden solche Bauteile nur mechanisch formschlüssig miteinander verbunden und zusätzlich umfangreich verklebt.

Vereinzelt sind Fahrzeugkarosserien auch aus rostfreiem Stahl hergestellt worden. Porsche baute in den 1970er-Jahren Prototypen in der Form des 911. DeLorean stellte einen Sportwagen mit Zentralrohrrahmen her, dessen Karosserie aus einer GFK-Tragstruktur bestand, die mit unlackiertem rostfreien Stahl beplankt war.

Um die gegenwärtigen Anforderungen an die Stabilität (Crashverhalten), Gewicht und Aussehen der Karosserie zu erfüllen, wurden viele neue Stahlsorten entwickelt, die entweder sehr weich und gut verformbar (z. B. IF-Stahl) oder bei akzeptablen Umformeigenschaften trotzdem sehr viel fester sind (z. B. DP-Stahl).

Aluminium

In den in Europa erzeugten Karosserien hatte Aluminium 2015 durchschnittlich einen Anteil von 50 kg und ist damit der zweitmeistverwendete Karosseriewerkstoff.[8] Da die Dichte von Aluminium wesentlich geringer als die von Stahl ist (nur etwa ein Drittel),[9] wurde es erfolgreich als Karosseriematerial verwendet. Trotz der höheren Kosten kann Aluminium wegen seiner vorteilhaften geringeren Dichte in vielen Anwendungen mit Stahl konkurrieren. Dabei muss allerdings der ebenfalls wesentlich geringere Elastizitätsmodul des Werkstoffes beachtet werden, wodurch für gleiche Steifigkeit entweder mehr Material (zum Beispiel ca. 40 % größere Blechstärke) oder mehr Bauraum benötigt wird. Vollständig aus Aluminium gefertigte Karosserien wurden bereits in Großserie hergestellt (zum Beispiel Panhard Dyna, Tesla Model S, Audi A2 und A8, Jaguar XJ, Mercedes-Benz SL oder Opel Speedster). Auch werden in der Mittelklasse einzelne Fahrzeugteile aus Aluminium gefertigt, so bestanden beispielsweise die Motorhauben des Citroën DS und des Subaru Legacy der vierten Baureihe aus Aluminium, beim Subaru auch die Heckklappe. Die Herstellung von Bauteilen aus Aluminium und auch das Fügen der einzelnen Bauteile benötigt dabei nicht mehr Zeit, als zum Beispiel bei Stahlteilen. Der Verbrauchs- und Emissionsminderung (Gewichtseinsparung beim Fahrzeug) durch Aluminium-Leichtbau steht die energieintensive Herstellung des Ausgangsstoffes gegenüber. Ein Audi A8 hat beispielsweise erst nach einer Laufleistung von 170.000 km die CO2-Menge eingespart, die bei der Herstellung des für seine Karosserie benötigten Aluminiums zusätzlich freigeworden ist. Eine besonders aufwendige Aluminiumbauweise betrieb Pierce-Arrow: Zwischen 1904 und 1920 bestanden wesentliche Bestandteile der Karosserie wie Torpedoblech (Windlauf, das Stück zwischen Motorhaube, Kotflügel und Windschutzscheibe), Seitenteile oder auch Türen aus Aluminiumguss.

Magnesium

Magnesium ist ein noch leichterer Werkstoff als Aluminium.[10] Bisher werden nur Einzelteile aus Magnesium hergestellt, keine kompletten Karosserien.

Die Verwendung ist von verschiedenen Problemen begleitet. Die hexagonale Gitterstruktur des reinen Magnesiums erlaubt bei Raumtemperatur nur geringe Umformgrade; Magnesium lässt sich besser warm umformen. Auch die hohe Korrosionsneigung und Brennbarkeit stehen der Verwendung an Karosserien entgegen. Zudem sind die Vorkommen wesentlich geringer als bei Aluminium.

Porsche hat Magnesium im Innenraum erfolgreich in die Serie gebracht – die im Vergleich geringen Stückzahlen dürften diese Entscheidung mit Sicherheit positiv beeinflusst haben. Die Verwendung von Magnesiumblechen im Innenraum ist unkritisch, da Probleme wie Schmutz, Wasser oder aggressive Medien dort eher selten vorkommen.

Kunststoff

.jpg.webp)

Mitte der 1930er Jahre wurde auf der Berliner Automobil-Ausstellung „das gläserne Auto“ vorgestellt, bei dem nicht nur die Scheiben, sondern auch Dach, Motorhaube sowie die seitlichen Türen aus Plexiglas bestanden. Zur Verringerung der Sonneneinstrahlung waren „Sonnenvorhänge“ und im Dach ein verschiebbares „Sonnenscheinverdeck“ vorgesehen. Das Fahrzeug diente in erster Linie zu Werbezwecken.[11]

Im Karosseriebau wurde sowohl duroplastisches faserverstärktes Kunstharz, als auch Thermoplast verwendet. Aus Faserverbundwerkstoffen lassen sich ganze, auch selbsttragende Karosserieschalen herstellen, gespritzte oder blasgeformte Teile aus Thermoplasten erreichen nicht diese Größe. Sie werden für Kotflügel und kleinere Teile verwendet. Ausnahme ist die in einem Stück geblasene Bodenwanne des CityEl. Das erste in Serie produzierte Auto mit Kunststoffkarosserie war der Woodill Wildfire, gebaut 1952 bis 1956 mit Karosserie von Glasspar.[12] Im Februar 1953 wurde der Kaiser Darrin vorgestellt, dessen Karosserie ebenfalls Glasspar lieferte, und zum Ende des Modelljahrs 1953 erschien die Chevrolet Corvette. 1954–1955 baute Glasspar mit dem G-2 selbst einen Roadster mit der Karosserie des Woodill.[13]

Nicht aus Gründen virtuoser Formgestaltung oder Gewichtseinsparung, sondern zur Vermeidung kostspieliger Tiefziehblech-Importe, ging 1955 in Ostdeutschland der P 70 mit einer Beplankung aus Phenolharz-Baumwoll-Kunststoff (Duroplast) und Holzgerippe in Serie. Er diente zur Erprobung dieser Technologie für den späteren Trabant, bei dem das Holz- durch ein Stahlskelett ersetzt und der Duroplast zur Beplankung beibehalten wurde. Vorteilen wie gute Reparaturfreundlichkeit und absolute Korrosionsbeständigkeit standen Herausforderungen in der Produktion gegenüber. Lange Aushärtezeiten der gepressten Kunststoffteile in den Pressen verhinderten eine rationelle Fertigung.

Selbsttragende Kunststoffkarosserien, also ohne tragenden Rahmen aus Stahl, gab es ab 1956, wenn sie auch an Krafteinleitungspunkten mit Stahleinlagen verstärkt sein konnten (siehe dazu Selbsttragende Karosserie). Auch Reliant baute seit den 1950er Jahren dreirädrige kleine Liefer- und Personenwagen mit GFK-Karosserien, später dazu noch Sportwagen. Reliant entwickelte auch ein Konzept für die Automobilproduktion in aufstrebenden Ländern: daraus entstand in der Türkei der Otosan Anadol und in Israel Carmel und Sabra von Autocars. Wegen der Kunststoffkarosserien kamen die Hersteller ohne teure Pressenstraßen aus. Eine neuere Konstruktion mit GFK-Beplankung auf einem Stahlrahmen war der Renault Espace von 1984 bis 2002. Heute wird Kunststoff für viele Karosserieteile verwendet. Es gibt aber noch keine Großserienautos, deren Karosserie vollständig aus Kunststoff gefertigt ist. Hingegen ist die Verwendung von Kunststoffen zum äußerlichen Modernisieren oder Tunen fast so alt wie die Kunststoffkarosserie. Als erstes Facelift mit GFK gelten die Packard des Modelljahrs 1958. Kleinserienfahrzeuge wie der Renault Rodéo oder die Lotus Elise sowie Umbauten wie der VW-Buggy haben GFK-Karosserien.

Kunststoff hat den Vorteil, nicht zu korrodieren, und kann auch aus nachwachsenden Rohstoffen wie Pflanzenöl hergestellt werden. Kleine und mittlere Serien einer solchen Karosserie können sogar handwerklich hergestellt werden. Nachteil ist dabei die schwierigere Farbgebung, da eine nachträgliche Lackierung meist nicht so lange haltbar ist wie auf Metall.

Heutzutage werden oft Solarautos und Energiesparautos mit einer Kunststoffkarosserie gebaut, um das Gewicht zu verringern. Dabei kommt in der Regel GFK oder CFK zum Einsatz, um die Festigkeit und Stabilität im Vergleich zu reinem Kunststoff nochmals zu erhöhen. Für das Jahr 2025 wird prognostiziert, dass ca. 100 000 t CFK im Automobilbau eingesetzt werden (zum Vergleich: Im selben Zeitraum sollen 100 Mio. t Stahl eingesetzt werden).[14]

In einem Projekt von 2010 wollte das Imperial College London zusammen mit Volvo und weiteren Organisationen ein neues Verbundmaterial aus Kohlenstofffasern (Carbonfasern) und Polymerharzen entwickeln, das auch für den Karosseriebau eingesetzt werden könnte. Die Besonderheit ist, dass es Energie speichern können soll und somit die Karosserie zum Akkumulator für zukünftige Elektrofahrzeuge wird.[15]

Siehe auch

Literatur

- Jan Trommelmans: Das Auto und seine Technik. 1. Auflage, Motorbuchverlag, Stuttgart, 1992, ISBN 3-613-01288-X.

- Hans-Hermann Braess, Ulrich Seiffert: Vieweg Handbuch Kraftfahrzeugtechnik. 2. Auflage, Friedrich Vieweg & Sohn Verlagsgesellschaft mbH, Braunschweig/Wiesbaden 2001, ISBN 3-528-13114-4.

- Life cycle assessment and recycling of innovative multimaterial applications. Stephan Krinke, Volkswagen AG, Wolfsburg, Germany, Antoinette van Schaik, MARAS, Netherlands, Markus Reuter, Ausmelt Ltd., Australia, Jürgen Stichling, PE International GmbH, Germany.

- „SLC“ Conference: INNOVATIVE DEVELOPMENTS FOR LIGHTWEIGHT VEHICLE STRUCTURES. Wolfsburg, Mai 2009, S. 185.

- John Gunnell: Standard Catalog of American Cars 1946–1975. Krause Publications, Inc. Iola, Wisconsin (2002). ISBN 0-87349-461-X

Weblinks

Einzelnachweise

- H. A. Tarantous: Big Improvement in Comfort of 1925 Cars. New York Times, 4. Januar 1925.

- Hanns Steiner in: Der Herrenfahrer, Das Blatt vom Auto und anderen Annehmlichkeiten des Lebens, Almanach Kunstverlag, Berlin, 1. Ausgabe, 1924, S. 30.

- Rolls-Royce und Bentley, Klaus-Josef Roßfeldt, Ausgabe 1993, Seite 162.

- Tom Phillips: Concept Car of the Week: Fiat VSS I.DE.A (1981). In: cardesignnews.com. 15. Mai 2015, abgerufen am 6. Januar 2019 (englisch).

- 1981 Fiat VSS (I.DE.A). In: carstyling.ru. Abgerufen am 6. Januar 2019 (englisch).

- Vom Werkstofflieferanten zum Systempartner: ThyssenKrupp Stahl präsentiert den NewSteelBody. ThyssenKrupp Stahl AG, 9. September 2003, abgerufen am 6. Januar 2019.

- Rufus Kowalski: Die stahlharte Materialschlacht beim Autobau. In: Welt online. 20. Mai 2014, abgerufen am 17. November 2015.

- Martin Wocher: Aluminium für die Autobranche: Wettstreit der Leichtgewichte. In: Handelsblatt. 4. Mai 2017, abgerufen am 6. Januar 2019.

- Eisen hat 7,874 g/cm³ - Aluminium 2,6989 g/cm³

- Aluminium hat 2,6989 g/cm³ - Magnesium 1,738 g/cm³

- Das gläserne Auto. In: Österreichischer Motor / Europa Motor, Heft 5/1935, S. 8 (online bei ANNO).

- Gunnell: Standard Catalog of American Cars 1946–1975 (2002), S. 872

- Gunnell: Standard Catalog of American Cars 1946–1975 (2002), S. 836

- Voest: Stahl auch nach 2020 noch Auto-Werkstoff. Stahl-Zentrum, 14. Juni 2014, abgerufen am 17. November 2015.

- Grüne Autos Magazin: Volvo: Bei Autos der Zukunft könnte die Karosserie als Batterie Energie speichern, 24. September 2010.

Anmerkungen

- Der Herrenfahrer definierte sich als reicher, in der Regel junger Mann, der sich nicht von einem Chauffeur ausfahren ließ, sondern selbst lenkte.