Dotierung

Eine Dotierung oder das Dotieren (von lateinisch dotare ‚ausstatten‘) bezeichnet in der Halbleitertechnik das Einbringen von Fremdatomen in eine Schicht oder in das Grundmaterial eines integrierten Schaltkreises. Die bei diesem Vorgang eingebrachte Menge ist dabei sehr klein im Vergleich zum Trägermaterial (zwischen 0,1 und 100 ppm). Die Fremdatome sind Störstellen im Halbleitermaterial und verändern gezielt die Eigenschaften des Ausgangsmaterials, d. h. das Verhalten der Elektronen und damit die elektrische Leitfähigkeit. Dabei kann bereits eine geringfügige Fremdatomdichte eine sehr große Änderung der elektrischen Leitfähigkeit bewirken.

Es gibt verschiedene Dotierungsverfahren, z. B. Diffusion, Elektrophorese, Resublimation oder Beschuss mittels hochenergetischen Teilchenkanonen unter Vakuum (Ionenimplantation).

Anorganische Halbleiter

Hintergrund

Soll die elektrische Leitfähigkeit von Halbleitern geändert werden, dann wird zwischen p- und n-Dotierung unterschieden. Bei der p-Dotierung werden Fremdatome implantiert, die als Elektronen-Akzeptoren dienen. Bei der n-Dotierung werden hingegen Elektronen-Donatoren implantiert. Für die Änderung der elektrischen Leitfähigkeit bei gängigen Halbleiterbauelementen aus Silicium oder Germanium (der vierten Hauptgruppe) kommen für p-Gebiete die Elemente aus der dritten Hauptgruppe wie beispielsweise Bor, Indium, Aluminium oder Gallium und für n-Gebiete die Elemente aus der fünften Hauptgruppe wie beispielsweise Phosphor, Arsen oder Antimon zum Einsatz.

Der III-V-Halbleiter Galliumarsenid (GaAs) wird beispielsweise mit Elementen wie Kohlenstoff positiv dotiert und Tellur negativ dotiert.

Eine andere in der Mikroelektronik häufig genutzte Anwendung ist das Dotieren von Siliciumdioxid mit Bor oder Phosphor. Das entstehende Borphosphorsilikatglas (BPSG) hat einen um 600 bis 700 Kelvin niedrigeren Schmelzpunkt als Siliciumdioxid. Dadurch eignet sich BPSG beispielsweise für die Planarisierung der Waferoberfläche mit Hilfe eines Reflow-Prozesses.

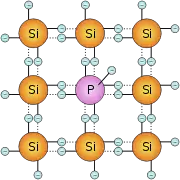

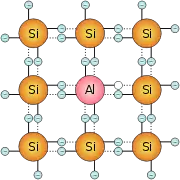

Beispiel Silicium

Am Beispiel von Silicium, dem meistverwendeten Basismaterial für Halbleiterbauelemente, soll nachfolgend kurz beschrieben werden, was unter n- und p-Dotierung (negativ- bzw. positiv-Dotierung) verstanden wird.

Ein Siliciumeinkristall besteht aus vierwertigen Siliciumatomen. Die vier Valenzelektronen (Außenelektronen) eines jeden Siliciumatoms bauen vier kovalente Bindungen zu seinen Nachbaratomen auf und bilden dadurch die Kristallstruktur; dies macht alle vier Elektronen zu Bindungselektronen.

Bei der n-Dotierung (n für die freibewegliche negative Ladung, die dadurch eingebracht wird) werden fünfwertige Elemente, die sogenannten Donatoren, in das Siliciumgitter eingebracht und ersetzen dafür vierwertige Silicium-Atome. Ein fünfwertiges Element hat fünf Außenelektronen für kovalente Bindungen zur Verfügung, sodass beim Austausch eines Siliciumatoms durch ein Fremdatom im Kristall ein Außenelektron des Donators (quasi) frei beweglich zur Verfügung steht (eigentlich in einem Energieniveau dicht unterhalb des Leitungsbandes gebunden). Das Elektron bewegt sich beim Anlegen einer Spannung, diese Bewegung stellt einen Strom dar. An der Stelle des Donator-Atoms entsteht eine ortsfeste positive Ladung, der eine negative Ladung des freibeweglichen Elektrons gegenübersteht.

Bei der p-Dotierung (p für die freibewegliche positive Lücke, auch Loch oder Defektelektron genannt, die dadurch eingebracht wird) werden dreiwertige Elemente, die sogenannten Akzeptoren, in das Siliciumgitter eingebracht und ersetzen dafür vierwertige Silicium-Atome. Ein dreiwertiges Element hat drei Außenelektronen für kovalente Bindungen zur Verfügung. Für die vierte fehlt im Siliciumkristall ein Außenelektron. Diese Elektronenfehlstelle wird als „Loch“ oder Defektelektron bezeichnet. Beim Anlegen einer Spannung verhält sich dieses Loch wie ein frei beweglicher positiver Ladungsträger (im Valenzband), es bewegt sich – analog zum negativ geladenen Elektron –, diese Bewegung stellt einen Strom dar. Dabei springt ein Elektron – angetrieben durch das äußere Feld – aus einer kovalenten Bindung heraus, füllt ein Loch und hinterlässt ein neues Loch. An der Stelle des Akzeptor-Atoms entsteht eine ortsfeste negative Ladung, der eine positive Ladung des freibeweglichen Loches gegenübersteht.

Die Bewegungsrichtung der Löcher verhält sich dabei entgegengesetzt zu der Bewegungsrichtung der Elektronen und somit in Richtung der technischen Stromrichtung.

Eine genauere Beschreibung der elektrischen Effekte erfolgt durch das Bändermodell.

Dotierungsstärke

In der Elektronik benötigt man Dotierungen mit unterschiedlichem Dotierungsgrad. Man unterscheidet hierbei starke Dotierung (n+; p+), mittlere Dotierung (n; p) und schwache Dotierung (n−, p−)

| Symbol | Verhältnisse in Si | Verhältnisse in GaAs |

|---|---|---|

| n− | ||

| p− | ||

| n | 1 Donator/107 Atome | |

| p | 1 Akzeptor/106 Atome | |

| n+ | 1 Donator/104 Atome | 1 Donator/104 Atome |

| p+ | 1 Akzeptor/104 Atome | |

| n++ | ||

| p++ | 1 Akzeptor/103 Atome |

p-n-Übergang, Bauteile

Durch räumlich benachbarte unterschiedliche Dotierungsbereiche im Halbleiter kann so beispielsweise ein p-n-Übergang mit einer Raumladungszone gebildet werden, welcher bei herkömmlichen Dioden eine gleichrichtende Wirkung zeigt. Durch komplexe Anordnungen von mehreren p-n-Übergängen können komplexe Bauelemente wie beispielsweise Bipolartransistoren in npn- oder pnp-Bauweise gebildet werden. Die Bezeichnungen npn oder pnp bei Bipolartransistoren bezeichnen die Abfolge der unterschiedlichen Dotierungsschichten. Mit vier oder mehr Dotierungsschichten werden unter anderem Thyristoren bzw. Triacs gebildet.

Organische Halbleiter

Ähnlich wie bei anorganischen Halbleiterkristallen können auch die elektrischen Eigenschaften von elektrisch leitfähigen Polymeren, wie Polyanilin (PANI), und organischen Halbleitern durch Dotierung verändert werden. Durch Substitution von Kohlenstoffatomen in der Kettenstruktur des Polymers ändern sich die Bindungslängen. Auf diese Weise entstehen Zwischenenergieniveaus in den Energiebändern des Moleküls beziehungsweise des Halbleiters insgesamt, sogenannte Polaronen oder Bipolaronen. Analog zu anorganischen Halbleitern wird die Dotierung in zwei Gruppen eingeteilt: Oxidationsreaktion (p-Dotierung) und Reduktionsreaktion (n-Dotierung).

Im Gegensatz zu anorganischen Halbleitern bewegt sich die Dotierungskonzentration in organischen Halbleitern bis in den Prozentbereich. Durch eine solch hohe Dotierung werden allerdings nicht nur die elektrischen, sondern auch alle anderen Eigenschaften des Materials verändert.

Dotierverfahren

Zur Dotierung von Halbleitern können prinzipiell vier Verfahren bzw. Techniken für das Einbringen von Fremdatomen in ein Material unterschieden werden:

- Legierung,

- Diffusion,

- Ionenimplantation und

- Neutronen-Transmutationsdotierung, d. h. Dotierung durch Kernumwandlung.

Darüber hinaus gibt es auch Techniken (unterschiedlich) dotierte Bereiche bereits während der Abscheidung eine Schicht (per chemische Gasphasenabscheidung oder Epitaxie) bzw. des Kristallwachstums zu erzeugen.

Bei der Herstellung von Halbleiterprodukten können diese Techniken je nach Anwendung alternativ oder sich ergänzend genutzt werden. So können die unterschiedlich dotierten Bereiche von Bipolartransistoren sowohl mittels Diffusion, Legierung oder auch durch Ionenimplantation hergestellt werden. Die Wahl der entsprechenden Technik hängt dabei von verschiedenen Anforderungen und Rahmenbedingungen ab, z. B. Prozesskontrolle, thermisches Budget im Gesamtprozess, verfügbare Anlagen, Kontamiationsreduzierung oder schlicht den Kosten.

Dotieren mittels Legierung

Die Legierungstechnik ist die älteste Methode zur Dotierung von Halbleitern in der Halbleitertechnik. Es basiert auf der kontrollierten partiellen Auflösung des Halbleiters durch Bildung einer oberflächlichen Metall-Halbleiter-Schmelze und anschließender Rekristallisation.[1]

In einem ersten Schritt wird die Dotierstoffquelle auf das Zielmaterial aufgetragen, beispielsweise durch physikalische Gasphasenabscheidung (PVD). Anschließend wird die Temperatur erhöht, dabei diffundiert ein Teil des Dotierstoffs oberflächlich in den Halbleiter und bildet beispielsweise im Fall von Aluminium in Silicium zunächst ein Metallsilicid. Es folgte eine weitere Temperaturerhöhung, bis die Oberfläche (das Silicid) anfängt zu schmelzen. Gleichzeitig diffundiert weiterer Dotierstoff in den Halbleiter ein und diese Bereiche werden ebenfalls angeschmolzen. Die Anschmelztiefe im Halbleiter wird über die Menge des abgeschiedenen Dotierstoffs und der Löslichkeit bei der Maximaltemperatur bestimmt. Dies ist von der Materialkombination abhängig und kann aus dem Phasendiagramm ermittelt werden. Die Menge des abgeschiedenen Dotierstoffs bestimmt daher die Legierungstiefe und somit die spätere Lage des entstehenden pn-Übergangs. Im letzten Schritt erfolgt das langsame Abkühlen der Schmelze, so dass sie als hochdotierte Schicht epitaktisch auf dem Halbleiter rekristallisiert. Die Dotierungskonzentration verschiebt sich entsprechend der Löslichkeitskurve im Phasendiagramm. Soll die Dotierung nicht auf dem gesamten Halbleiter erfolgen, muss die Eindiffusion des Dotierstoffs und die Bildung der Schmelze den entsprechenden Bereichen (lokal) verhindert werden. Im Materialsystem Aluminium-Silicium kann dies durch eine ausreichend dicke Siliciumdioxidschicht erreicht werden, beispielsweise durch thermische Oxidation von Silicium, einer fotolithografischen Strukturierung und anschließender Ätzung der Oxidschicht.

Die Dotierung mittels Legierung wird stark durch das Phasendiagramm des Materialsystems geprägt. Das bedeutet es können zum einen nicht beliebige Dotierstoffe in einen Halbleiter eingebracht werden, zum anderen das die Dotierungskonzentration und auch die Lage des pn-Übergangs stark beschränkt ist. Die bekanntesten Legierungssysteme sind Indiumdotierung eines Germaniumkristalls und Aluminiumdotierung in Silicium. Heutzutage wird das Verfahren bei der Volumenproduktion von Halbleiterbauelementen nicht mehr in der angewendet. Neben Prozessherausforderungen (z. B. kommt es aufgrund der Sprödigkeit von Silizium-Legierungen leicht zu Rissen im pn-Übergang) ist es auch nur schwer für heute übliche CMOS-Schaltungen anwendbar.

Dotierung durch Diffusion

Unter Diffusion wird allgemein ein thermisch aktivierter Ausgleichsprozess eines Konzentrationsunterschieds in einem Festkörper, in Flüssigkeiten oder Gasen ohne äußere Einwirkung (z. B. ein elektrisches Feld) verstanden. Bei vorhandenem Konzentrationsunterschieden können Fremdatome bei ausreichend hohen Temperaturen in einen anderen Festkörper eindringen und sich dort bewegen. Dies kann auf drei Arten geschehen:

- Leerstellendiffusion, d. h. durch leere Stellen im Kristallgitter

- Zwischengitterdiffusion, d. h. zwischen den Atomen im Kristallgitter

- Platzwechsel, d. h. Austausch der Gitterplätze benachbarter Atome.

Die Beschreibung von Diffusionsvorgängen in Festkörpern erfolgt mittels der fickschen Gesetze. Sie hängen von verschiedenen Faktoren ab:

- Material des Fremdstoffs und des Ziels sowie deren Eigenschaften, z. B. Kristallorientierung,

- Konzentrationsunterschied,

- Temperatur sowie

- Konzentration anderer Dotierstoffe im Kristall.

Wie schnell ein Dotierstoff sich im Kristall bewegt wird gemäß Fick über den Diffusionskoeffizient eines Stoffes beschrieben. Dieser ist abhängig von der Größe des Atoms und der Diffusionsart im Substrat, beispielsweise nimmt im Allgemeinen der Diffusionskoeffizient in Silizium von Arsen über Phosphor bis hin zu Bor zu. Aufgrund des kleinen Diffusionskoeffizienten und der sich daraus ergebenen notwendigen Prozesszeit eignet sich Arsen daher praktisch nicht, um eine Dotierung tief in den Kristall einzubringen, beispielsweise für die Herstellung der n-dotierten Wanne des CMOS-Prozesses.

Ein wichtiger Aspekt für die Diffusion und das daraus resultierende Dotierungsprofil ist wie erwähnt der Konzentrationsunterschied. Unterschiede ergeben sich vorrangig durch die Charakteristik der Dotierstoffquelle, daher werden zwei Fälle unterschieden: 1.) Diffusion aus unerschöpflicher Quelle und 2.) Diffusion aus erschöpflicher Quelle. Bei einer unerschöpflichen Dotierstoffquelle wird angenommen, dass die Dotierstoffkonzentration an der Oberfläche des Kristalls konstant ist und daher in die Tiefe diffundierte Fremdatome direkt aus der Dotierstoffquelle ersetzt werden. Daraus ergibt sich, dass mit zunehmender Diffusionszeit und -temperatur der Dotierstoff tiefer in den Kristall eindiffundiert und die Menge zunimmt. Die Konzentration an der Oberfläche bleibt dabei konstant. In der Praxis kann die Diffusion aus der Gasphase mit konstant gehaltener Dotierstoffkonzentration im Gasraum als unerschöpfliche Dotierstoffquelle angesehen werden. Bei einer Diffusion aus einer erschöpflichen Dotierstoffquelle ist die Dotierstoffmenge konstant. Mit zunehmender Diffusionszeit und -temperatur nimmt zwar die Eindringtiefe des Dotierstoff zu, gleichzeitig nimmt aber die Konzentration an der Oberfläche ab. Ein praktisches Beispiel ist die Diffusion aus einer Schicht auf der Oberfläche oder die Diffusion der Dotierstoffe nach dem Einbringen mittels Ionenimplantation.

Als Dotierstoffquelle werden üblicherweise keine reinen Elemente eingesetzt, da ihr Dampfdruck zu gering ist und sie schwer zu verdampfen sind. Üblicherweise werden daher leichte Moleküle eingesetzt, die aus gasförmigen, flüssigen oder festen Quellen erzeugt werden. In der Halbleitertechnik typische Gasquellen für die Dotierung von Silizium sind Phosphin (PH3) , Diboran (B2H6) und Arsin (AsH3) in einem Trägergas (Argon, Stickstoff) das in einen Quarzofen bei Temperaturen von 800–1200 °C über die Wafer geleitet wird. Typische flüssige Dotierstoffquellen sind Bortribromid (BBr3) oder Phosphorylchlorid (POCl3) genutzt. Sie werden über ein Bubbler-System in das Trägergas gebracht und anschließend wie die Gasquellen über die Wafer geleitet. Über die Bubbler-Temperatur kann dabei die Konzentration im Gasraum vergleichsweise einfach kontrolliert werden und die Systeme sind einfacher und ungefährlicher zu handhaben. Fest Diffusionsquellen sind beispielsweise Bornitrid oder SiP2O7, die als „Quell-Wafer“ oder als Schicht auf einem Wafer zwischen die Wafer im Ofen gestellt werden. Bei hohen Temperaturen diffundiert ein Teil dieses Material in den Gasraum des Ofens.

Um Kristallbereiche gegen eine Eindiffusion zu schützen, werden die zu schützenden Bereiche Siliciumdioxid maskiert, das heißt, es wird eine ca. 300 nm dicke Siliciumoxidschicht aufgewachsen (vgl. thermische Oxidation von Silizium) und anschließend in den Bereichen für die Diffusion lokal entfernt. Da der Diffusionskoeffizient für typische Dotierstoffe in Siliciumoxid in der Regel mehrere Größenordnungen kleiner als für Silicium ist, können die Dotierstoffe das Oxid nicht durchdringen und so das Silicium nicht dotieren.

Auch das natürliche unregelmäßig dickes Silicium behindert die Diffusion aus dem Gasraum. Um ein gleichmäßiges Einbringen zu erreichen, wird daher oft ein gleichförmiges dünnes thermisches Oxid vor der Diffusion aufgewachsen. Zudem wird in der Praxis häufig ein zweistufiger Prozess gefahren, bei dem zunächst ein bestimmte Dotierstoffmenge bei mittleren Temperaturen in oder auf den Wafer gebracht wird und anschließend bei höheren Temperaturen ein den Wafer eingetrieben wird. So können Eindringtiefe und Konzentration besser kontrolliert werden. Der erste Schritt kann auch als Oxidation ausgeführt werden, bei dem neben dem Dotierstoff und dem Trägergas zusätzlich Sauerstoff dem Gasraum zugeführt wird. Es bildet sich eine stark dotierte Silicatglasschicht die während des Eintreibens als erschöpfliche Quelle dient, besonders bei Phosphordotierungen.

Ionenimplantation

Bei der Ionenimplantation werden geladene (Fremd-)Atome (Ionen) mithilfe eines elektrischen Feldes beschleunigt und anschließend auf das Ziel (z. B. einen Silicium-Wafer) geleitet. Entsprechende Fertigungsanlagen werden in der Halbleitertechnik als Ionenimplanter bezeichnet. Die auf das Zielmaterial gelenkten Ionen dringen in selbiges ein und wechselwirken mit ihm. Es kommt sowohl zu elastischen als auch unelastischen Stößen mit den Elektronen und Atomkernen. Dabei werden die Ionen zum einen gestreut, d. h., sie erfahren eine Richtungsänderung der Bewegung, zum anderen verlieren sie kinetische Energie (unelastische Stöße, elektronische Abbremsung).[2]

Im Gegensatz zur Diffusion liegt bei der Ionenimplantation das Maximum der Dotierung nicht an der Oberfläche des Zielmaterials, sondern in der Tiefe. Die Verteilung der Ionen im Zielmaterial hängt dabei von den Eigenschaften des Ions (Atommasse, Bremsquerschnitt, Energie usw.) und des Zielmaterials (Atommassen, Dichte, Kristallstruktur, Kristallrichtung usw.) abhängig. Grundsätzlich kann gesagt werden, dass leichtere Ionen (z. B. Bor) tiefer implantiert werden können als schwerere Ionen (z. B. Arsen). Die Dotieratome sind in der Tiefe näherungsweise normalverteilt, so dass sich in einer halblogarithmischen Darstellung ein parabelförmiges Profil der Dotandenkonzentration ergibt. Die mittlere Tiefe der Ionen wird als projizierte Reichweite bezeichnet. Sie ist für ein definiertes System, beispielsweise Phosphorionen auf ein Silicium-Ziel, hauptsächlich von der Beschleunigungsspannung für die Ionen und somit deren kinetischer Energie abhängig. Dies gilt strenggenommen aber nur für amorphe Ziele (vgl. LSS-Theorie). Bei kristallinen und vor allem einkristallinen Zielen sind die Atome im Mittel nicht gleich verteilt und es kann aufgrund der Kristallstruktur und dessen Ausrichtung zum Ionenstrahl zu starken Änderungen mittleren und individuellen Eindringtiefe kommen (vgl. Gitterführungseffekt). Dies kann durch einen anderen Einfallswinkel der Ionen, einen leicht versetzten Schnitt der Zielmaterialoberfläche zur problematischen Kristallrichtung oder durch Streuschichten reduziert werden. Die Höhe des Dotandenkonzentrationsprofils wird hingegen zusätzlich durch die „Dosis“, das heißt die Anzahl der Ionen pro Fläche, bestimmt. In der Halbleitertechnik bewegen sich die üblichen Dosen im Bereich von 1012−1015 cm−2. Die zugehörigen maximalen Dotandenkonzentration (in cm−3) liegt in der Regel 3–4 Größenordnungen höher. Da es sich bei der Ionenimplantation nicht um einen Nichtgleichgewichtsprozess handelt, können die Dotierungskonzentrationen gut eingestellt werden und sogar über der thermodynamischen Löslichkeitsgrenze liegen.

Die eingeschossenen Ionen erzeugen durch die elastischen Stöße mit den Atomkernen bereits bei kleinen Dosen Schäden im Kristall. Hierbei werden Bindungen im Kristall aufgebrochen und Atome des Ziels verschoben. Bei sehr hohen Dosen kann dies vor allem bei schweren Ionen zu einer Amorphisierung an der Oberfläche führen, was teilweise auch gezielt herbeigeführt wird. Nachdem die eingeschossenen Ionen ihre kinetische Energie abgegeben haben, lagern sie sich in der Regel auf Zwischengitterplätzen an.[2] Diese sind elektrisch nicht aktiv. Um die Kristallschäden zu beseitigen und die implantierten Ionen auf elektrisch wirksame (aktive) Gitterplätze diffundieren zu lassen, wird das Ziel daher eine Temperaturbehandlung unterzogen (das sogenannte „Ausgeheilen“). Dies erfolgt üblicherweise in einem Ofen (z. B. Oxidationsofen) 10–90 min bei mind. 900 °C oder, um die Diffusion gering zu halten bzw. besser zu kontrollieren, durch Rapid Thermal Annealing (RTA) für wenige Sekunden bei ähnlichen Temperaturen. Dies ist möglich da in erster Linie die Maximaltemperatur und nicht die Dauer der Temperaturbehandlung relevant ist.[2] Mit dem Einbau in des Kristallgitter des Ziels werden die die Dotierungsprofile zudem stabilisiert, da die Diffusion auf Zwischengitterplätzen sehr viel schneller erfolgen würde. Es ist jedoch anzumerken, dass bei der Temperaturbehandlung auch in Abhängigkeit von dem eingesetzten Verfahren und den Prozessparametern nicht alle Ionen in das Kristallgitter eingebaut werden.

Bei der Herstellung von Halbleiterbauelementen mittels Ionenimplantation sollen wie bei der Diffusion niemals alle Stellen gleich dotiert werden. Bereiche die nicht dotiert werden sollen, werden mit einer Maske abgedeckt. Oft reicht hierbei eine Fotolackmaske entsprechender Dicke. Es werden aber auch sogenannte Hardmasken aus Siliciumoxid, Siliciumnitrid oder Polysilicium genutzt. Zudem können bereits vorhandene Strukturen auf dem Ziel für selbstausrichtende Ionenimplantationsprozesse genutzt werden (vgl. Spacer-Technik).

Dotierung durch Neutronen initiierte Kerntransmutation

Bei einigen Materialien, z. B. Silicium, kann eine Dotierung auch über die Bestrahlung mit Neutronen, beispielsweise in einem Schwerwasserreaktor, erreicht werden. Durch Neutronenanlagerung wird dabei die Massenzahl einiger Atome um eins erhöht. Dies kann zu stabilen als auch instabilen Kernen führen, die sich entsprechend ihrer Halbwertzeit beispielsweise durch einen Betazerfall ein Isotop eines anderen Elements umwandeln. In speziellen Fällen können so Fremdatome in ein Ziel „eingebracht“ werden, beispielsweise niedrige Phosphordotierungen (< 1014 cm−3) mit höchster Gleichmäßigkeit in einem größeren Volumen aus Silicium. Höhere Dotierungen sind möglich, aber mit deutlich höheren Prozesszeiten (>100 h) verbunden und damit praktisch ohne Bedeutung.[3][4]

Vorteile der Neutronen-Transmutationsdotierung gegenüber der Dotierung während des Kristallziehens liegen in der sehr viel höheren Gleichmäßigkeit ohne Bildung von Striations, das heißt, Dotierungs- bzw. Störungsschwankungen im Einkristall. Das Verfahren wurde ursprünglich für die Substratherstellung bzw. -dotierung von Leistungshalbleiterbauelementen eingesetzt, die sehr empfindlich ggü. Störungen und Schwankungen sind. Es ist aber ersichtlich, dass der technische Aufwand auch aus Strahlenschutzgründen problematisch ist, weswegen die Einkristallhersteller seit mehreren Jahren daran arbeiten, die Dotierung während der Kristallzucht zu verbessern und hier Fortschritte gemacht haben.[3][4]

Vergleich der Dotierungsverfahren

Diffusion ist durch folgende Eigenschaften gekennzeichnet:

- flache Konzentrationsprofile und daher breite pn-Übergänge,

- Dotandenkonzentration nimmt mit der Tiefe ab und sind durch Prozesszeit und -temperatur bestimmt.

- starke Wechselwirkung mehrere Dotierungsprozesse, z. B. Verschlechterung der Profile und Ausdiffusion

- exponentielle Temperaturabhängigkeit schlechtere Reproduzierbarkeit

- seitliches Ausbreiten der Dotanden führt zu einem hohen Flächenbedarf und ist sehr hohen Integrationsdichten nicht mehr vereinbar

- einfaches Verfahren, bei dem viele Wafer gleichzeitig in einem Ofen bearbeitet werden können und daher günstig ist

Die Ionenimplantation zeichnet sich hingegen durch folgende Eigenschaften aus:

- steile pn-Übergänge aufgrund von hoher Reproduzierbarkeit und geringer thermischer Belastung

- Implantation unabhängig von der Löslichkeitsgrenze

- Herstellbarkeit von „vergrabenen“ Bereichen

- Fertigbarkeit von Bereichen ähnlicher Dotierungskonzentration durch abgestimmte Mehrfachimplantation

- kostengünstige lokale Implantation durch Einsatz von Fotolack-Masken

- hohe Bandbreite an implantierbaren Elementen

- hoher technischer Aufwand (Beschleunigung, Hochvakuum usw.) und daher vergleichsweise teuer

- sehr eingeschränkte Dotierung von Strukturen hohen Aspektverhältnissen, z. B. tiefe Gräben.

Anwendung

Auch in der Mikrosystemtechnik werden gezielt Bereiche bzw. Schichten dotiert, um die Materialeigenschaften zu ändern. Dabei ist hier weniger die Beeinflussung der elektrischen Eigenschaften das Ziel, sondern möchte in der Regel chemische oder mechanische Eigenschaften ändern. Ein typisches Beispiel ist die Erzeugung einer Ätzstoppschicht für das (anisotrope) nasschemische Ätzen von Silicium, durch die gezielte Bordotierung von Silicium mit Konzentrationen größer 5·1019 cm−3. Solch hohe Bordotierungen führen zu hohen Konzentration von Defektelektronen, die mit den Silicium-Elektronen rekombinieren. Aus diesem Grund stehen nur wenige Elektronen für die Redoxreaktion alkalischer Ätzmittel mit Silicium zur Verfügung, was zu einer Abnahme der Reaktionsgeschwindigkeit und somit der Ätzgeschwindigkeit führt. Im Gegenzug führt der Einbau großer Bormengen zu einer Änderung der Gitterabstände und somit mechanischem Stress. Dies muss beachtet werden, falls die Ätzstoppschicht später weitergenutzt werden soll, beispielsweise als Membran in einem Drucksensor.

Siehe auch

Weblinks

Einzelnachweise

- Hilleringmann, Ulrich: Silizium-Halbleitertechnologie: Grundlagen mikroelektronischer Integrationstechnik. 5., erg. u. erw. Auflage. Vieweg + Teubner, Wiesbaden 2008, ISBN 978-3-8351-0245-3, S. 95 ff.

- Ulrich Hilleringmann: Silizium-Halbleitertechnologie. 4., durchges. und erg. Auflage. Teubner, Stuttgart/Leipzig/Wiesbaden 2004, ISBN 3-519-30149-0, S. 105 ff.

- Dieter Sautter, Hans Weinerth, Sautter, Dieter: Neutronendotierung. In: Lexikon Elektronik und Mikroelektronik. 2., aktualisierte und erw. Auflage. VDI Verlag, Düsseldorf 1993, ISBN 3-18-401178-X, S. 721 ff.

- Josef Lutz: Halbleiter-Leistungsbauelemente : Physik, Eigenschaften, Zuverlässigkeit. 2. Auflage. Springer Vieweg, Berlin/Heidelberg 2012, ISBN 978-3-642-29796-0, S. 55 ff.